ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к бытовой соевой/сокоотжимной машине, в частности, к соевой/сокоотжимной машине с функцией помола.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Кухонный комбайн, такой как соевая машина, соковыжималка/экстрактор, блендер и т.д., относится к важной категории бытовых электроприборов. За последние десятилетия эти кухонные комбайны стали популярными на мировом рынке, а покупатели в Китае полюбили их за их удобство, быстродействие и совместимость с китайскими блюдами. Основная технология, лежащая в основе обычной соевой машины, соковыжималки, блендера и других подобных автоматических кухонных комбайнов, имеет три следующих основных типа:

1. Пищевой материал измельчается металлическими ножами, вращающимися с высокой скоростью. Обычные соевые машины и кухонные комбайны относятся, главным образом, к этому типу.

2. Пищевой материал перерабатывается в мелкие полоски или кусочки путем относительного перемещения между пищевым материалом и металлической теркой, имеющей на поверхности многочисленные строгальные отверстия (служащие как небольшие терочные лезвия). Сок и остатки затем разделяются под действием центробежной силы. Примером служит соковыжималка терочного типа.

3. Пищевой материал вдавливается в небольшую камеру шнеком и выдавливается через металлический сетчатый фильтр, помещенный на противоположном конце камеры. Альтернативно, пищевой материал нарезается мелкими кусочками комплектом ножей, перемещающихся относительно друг друга для нарезки пищевого материала мелкими кусочками и извлечения сока. Примерами служат шнековая соковыжималка и мясорубка.

Кухонные комбайны первого и второго типов имеют следующие недостатки:

1. Металлические ножи могут ржаветь и тупиться после повторного использования.

2. Из-за тепла, создаваемого на металлических ножах при использовании, перерабатываемый пищевой материал может приставать к металлическим ножам, затрудняя их чистку. Особенно это причиняет неудобство в случае соевой машины с нагревателем, поскольку при нагревании пищевой материал легче пристает к металлическим ножам.

3. Из-за роста бактерий в микропорах на поверхности металлических ножей металлические ножи могут загрязняться и создавать аномальные запахи, что может повлиять на вкус и запах перерабатываемого пищевого материала из-за химической реакции при контакте с пищевым материалом, таким как фрукты, или даже вредно для здоровья из-за небольшого количества элементов тяжелых металлов, высвобождающихся из металлических ножей при операциях смешивания и измельчения.

Обычные автоматические соевые машины, описанные выше, на самом деле вовсе не то же самое, что традиционный способ производства соевого молока. По традиционному способу соевые бобы мелют вручную с помощью жерновой мельницы. Жерновая мельница может иметь разные типы, такие как мельница мокрого помола, мельница сухого помола, маслобойка или пастомесительная машина и т.д. Среди них мельница мокрого помола является традиционным инструментом конкретно для производства соевого молока. Перерабатываемые соевые бобы после замачивания в воде помещают между парой размольных плит (включающей верхнюю плиту 36 и нижнюю плиту 37, см. фиг. 1). Противостоящие поверхности верхней и нижней плит 36 и 37 обе имеют в периферийных областях проходящие в радиальном направлении мелющие зубья 38. Длина мелющих зубьев 38 верхней пластины 36 меньше длины мелющих зубьев нижней пластины. Мелющие зубья 38 могут разбиваться на восемь групп по восемь зубьев каждая (как показано на фиг. 1). Альтернативно, в зависимости от потребности в каждом конкретном случае мелющие зубья 38 могут разбиваться по-иному, например, на десять групп по четыре зуба каждая или десять групп по шесть зубьев каждая. При вращении размольных плит через питательное впускное отверстие добавляется вода, и соевые бобы сдавливаются парой размольных плит и за счет относительного перемещения двух мелющих плит мелются мелющими зубьями-рифлями. Затем в процессе получается соевое молоко. Во время этого процесса измельчения соевые бобы подвергаются ряду операций, таких как дробление, прессование, кондиционирование, истирание, скручивание и помол, в результате которых получается богатое на запах и хороший вкус соевое молоко.

Установлено, что богатство на запах и вкус соевого молока, полученного традиционным путем, непосредственно связано с низкой частотой вращения жерновой мельницы. Традиционная приводимая человеком жерновая мельница действует с частотой вращения 4-7 об/мин. В процессе с такой низкой частотой вращения белок в соевом молоке достаточно подвергается воздействию воздуха и, таким образом, полностью окисляется. Чем ниже частота вращения, тем богаче запах и вкус соевого молока. Вот почему соевое молоко, произведенное традиционной жерновой мельницей, имеет богатые аромат и вкус. Кроме того, соевое молоко фильтруется через хлопчатобумажную ткань и, таким образом, становится нежным и мягким с отличным вкусом.

Напротив, в большинстве существующих обычных соевых машин используется процесс смешивания первого типа, упомянутого выше, в котором соевые бобы разбиваются на мелкие кусочки, которые одновременно смешиваются и нагреваются. Таким образом, в этих соевых машинах традиционный процесс помола заменен простым процессом дробления и измельчения в порошок. Следовательно, в соевом молоке захвачено большое количество остаточного порошка бобов. Кроме того, частота вращения ножей в соевой машине (выше 10 000 об/мин) намного выше, чем частота вращения традиционной жерновой мельницы, что может разрушить некоторые питательные вещества в соевом молоке и снизить степень экстракции питательных веществ бобов. Соевое молоко, произведенное соевой машиной, резко отличается от соевого молока, полученного с помощью традиционной жерновой мельницы, в части запаха, вкуса и содержания питательных веществ. В общем, традиционная жерновая мельница дает лучшее соевое молоко. Кроме того, соевая машина первого типа не имеет стадии сепарации для разделения соевого молока и остатков. Полученное соевое молоко содержит как молоко, так и остатки, что отражается не только на вкусе, но и на поглощении питательных ингредиентов человеческим организмом. Кроме того, из-за высокой частоты вращения эти обычные соевые машины вибрируют, что в свою очередь создает неприятные шумы.

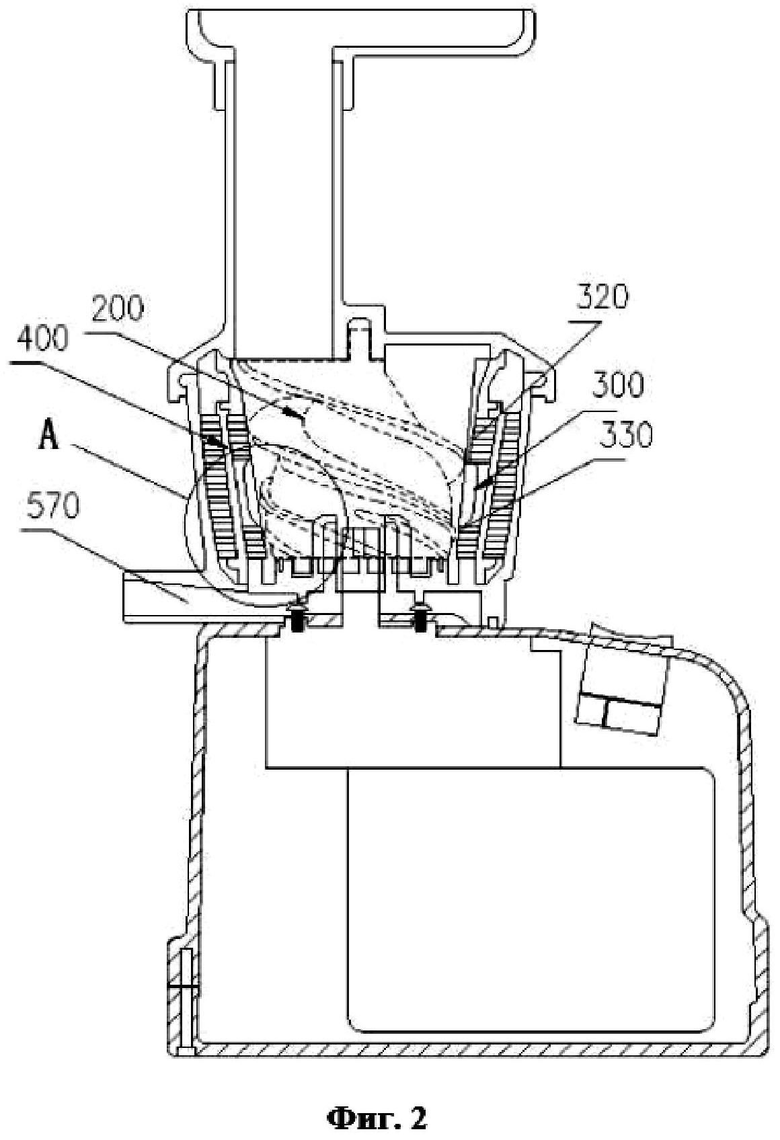

Соевые машины третьего типа встречаются редко, но в китайской патентной заявке №200780001269.X под названием “СОКОВЫЖИМАЛКА” раскрыта соевая/сокоотжимная машина этого типа. Как показано на фиг. 1 и 2 в указанной заявке, сокоотжимная машина содержит шнек 200 и банку 300 с отверстиями, установленные вертикально, причем шнек находится в банке. Высота витка на поверхности шнека 200 уменьшается от верха книзу. Имеется размольная плита, расположенная на внутренней поверхности банки 300 с отверстиями. Пищевой материал попадает в промежуток между банкой с отверстиями и витками шнека сверху. Затем пищевой материал в промежутке сдавливается и раздавливается при вращении шнека, и сок, полученный в этом процессе, вытекает сквозь банку с отверстиями через сетчатые фильтры, расположенные в верхнем и нижнем положениях (которые являются процеживающей сеткой 320 и отжимающей сеткой 330 соответственно), и выпускается из выпускного канала для сока, а остатки выгружаются через выпускной канал 570 для остатков.

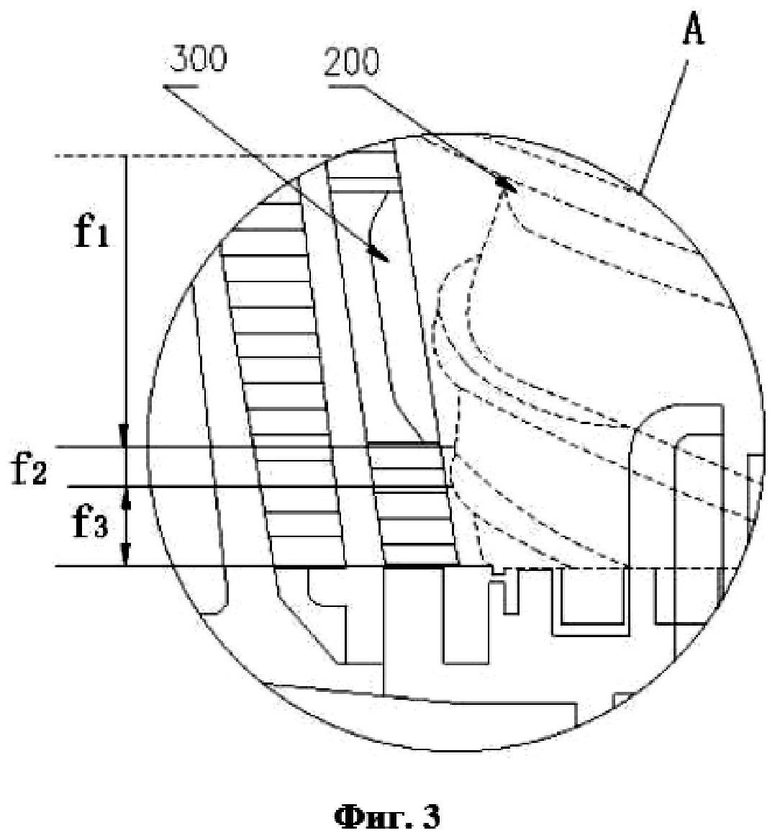

Сокоотжимная машина, описанная выше, имеет следующие недостатки. Поскольку шнек по форме напоминает челнок ткацкого станка, с меньшими концами и большей средней секцией, промежуток между шнеком и банкой с отверстиями имеет верхнюю секцию f1 для направления и дробления, имеющую больший размер промежутка. Средняя секция f2 предназначена для измельчения и имеет меньший промежуток, а нижняя секция f3 предназначена для разделения сока и остатков и имеет чуть больший промежуток. Промежуток в секции f1 постепенно уменьшается от верха книзу и достигает минимума в секции измельчения f2. Пищевой материал проходит стадии направления, дробления, измельчения и в конце концов поступает в секцию разделения сока и остатков. Сокоотжимная машина обрабатывает пищевой материал раздавливанием и отжимом в отличие от процесса помола в обычной приводимой человеком жерновой мельнице. Поэтому, хотя шнек и вращается медленно, из-за отсутствия процесса помола запах и вкус соевого молока по-прежнему намного хуже, чем у соевого молока, произведенного методом с использованием традиционной жерновой мельницы. Кроме того, поскольку пищевой материал не перемолот, пищевой материал имеет бóльшие размеры частиц, которые легко могут застревать в сетке фильтра банки с отверстиями и которые необходимо сбрасывать в молоко вращающейся щеткой 400. Иначе сетка фильтра забьется, снижая при этом выход соевого молока. Кроме того, это увеличит содержание порошка в соевом молоке и пагубно отразится на нежности и мягкости соевого молока.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Одной целью настоящего изобретения является создание соевой/сокоотжимной машины с функцией помола, имеющей простую конструкцию и производящую сок, сохраняющий запах пищевого материала и имеющий мягкий и нежный вкус с богатым содержанием питательных веществ. Предлагаемая соевая/сокоотжимная машина может добиваться эффекта помола традиционной жерновой мельницы и перерабатывать пищевой материал, используя сочетание различных операций, таких как дробление, прессование, кондиционирование, истирание, скручивание и помол, в результате которых получается лучший сок.

Вышеупомянутая цель настоящего изобретения достигается следующим техническим решением: соевая/сокоотжимная машина с функцией помола, содержащая верхнюю часть и нижнюю часть, содержащую в себе приводное устройство. Верхняя часть содержит корпус, верхнюю крышку и пару ротор-статор, установленную вертикально в корпусе. Ротор вставлен в статор и содержит тело ротора, витки шнека, распределенные на наружной поверхности тела, и приводное соединительное устройство, соединенное с приводным устройством в нижней части. Статор имеет два кольцеобразных фильтра как в нижней, так и в верхней своих частях соответственно, и между этими двумя фильтрами имеются вертикальные размольные плиты, расположенные на внутренней стенке статора. Основание корпуса имеет выпуск для сока и выпуск для остатков. Имеются по меньшей мере два витка шнека, равномерно распределенные на теле ротора, а между витками шнека ротора и внутренней стенкой статора имеется вращательный промежуток. Тело ротора имеет верхнюю часть с вращательной симметрией с увеличивающимся диаметром от верха книзу, так что вращательный промежуток между ротором и статором постепенно уменьшается сверху вниз. Промежуток является наибольшим в секции дробления для переработки пищевого материала в верхней части; в секции измельчения, предназначенной для дальнейшего измельчения пищевого материала, в средней части промежуток имеет среднюю величину; и в секции помола в нижней части промежуток достигает своей минимальной величины примерно 1 мм. Кроме того, ниже секции помола находится секция разделения сока и остатков. При низкой частоте вращения ротора в статоре пищевой материал подвергается направлению, дроблению, измельчению, помолу и сепарации при его перемещении вниз сверху до низа промежутка между ротором и статором. В конце сок производится и выпускается.

В настоящем изобретении витки шнека равномерно распределены на теле ротора, благодаря чему ротор может вращаться устойчиво. Поскольку ротор действует с низкой частотой вращения (ниже 100 об/мин), он не вибрирует и, следовательно, шум значительно уменьшен. Пищевой материал подвергается стадиям направления, дробления, измельчения, помола и разделения, причем процесс помола подобен процессу в традиционной жерновой мельнице и может перемалывать пищевой материал в более мелкие частицы и производить сок с богатым запахом, мягким вкусом и бóльшим содержанием питательных веществ для повышения степени всасывания содержания питательных веществ организмом человека после проглатывания. Кроме того, поскольку процесс помола подобен процессу в традиционной жерновой мельнице, результирующий сок мягче, и фильтры статора могут поддерживаться чистыми (т.е. не забитыми остатками), так что производительность можно поддерживать без необходимости во вращающейся щетке, используемой в известных технических решениях.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения промежуток для помола, находящийся между средней частью тела ротора и нижней частью размольной плиты статора, имеет ширину D в диапазоне 0,5-0,8 мм и длину L3 в диапазоне 10-25 мм.

Предпочтительно на наружной поверхности ротора в секции помола выполнено нанокерамическое кольцо ротора, изготовленное из нанокерамических материалов, а на внутренней поверхности статора выполнено нанокерамическое кольцо статора, изготовленное из нанокерамических материалов, так что пищевой материал перемалывается с низкой скоростью в промежутке для помола между нанокерамическим кольцом ротора и нанокерамическим кольцом статора. Нанокерамический материал обладает рядом преимуществ, таких как отсутствие микропор, высокая плотность без элементов тяжелых металлов (таких, как никель и хром), стойкость к кислотам и основаниям, отсутствие коррозии, отсутствие химической реакционной способности с пищевыми продуктами, отсутствие вредного осаждения и низкая сорбция пищевых материалов, что может способствовать сохранению вкуса и запаха пищевого продукта, обеспечить легкость чистки и подавить рост бактерий и благоприятно для здоровья при длительном использовании. Кроме того, твердость и износостойкость керамики намного выше, чем у обычного металлического материала, с долгосрочной устойчивостью и высокой степенью утилизации, что может эффективно продлить срок службы устройства и уменьшить загрязнение окружающей среды при удалении устройства.

В соответствии с одним вариантом осуществления настоящего изобретения ротор содержит верхний ротор, нанокерамическое кольцо ротора и нижний ротор. Нанокерамическое кольцо ротора расположено в канавке для установки кольца, выполненной в крайней части верхней поверхности нижнего ротора. Верхний ротор соединен как одно целое с верхней частью нижнего ротора.

В соответствии с одним вариантом осуществления настоящего изобретения корпус верхней части предлагаемого устройства имеет форму банки. Верхняя крышка расположена наверху корпуса и имеет впуск. Ротор имеет центральный вращающийся вал, имеющий верхний конец, удерживаемый в нужном положении верхней крышкой. Впуск смещен относительно вращающегося вала и сообщается с промежутком между ротором и статором по виткам шнека ротора.

Для того чтобы предотвратить утечку сока в соединительное устройство между ротором и приводным устройством, которая может вызвать рост бактерий или коррозию металлических компонентов, в настоящем изобретении на основании корпуса используется водонепроницаемая конструкция. Основанная на принципе, что вода всегда течет на более низкий уровень, водонепроницаемая конструкция принимает форму мезаструктуры в центральной части основания корпуса, и ее плоский верх находится на уровне выше плоскости, на которой нижняя поверхность ротора касается основания корпуса. Мезаструктура имеет в центре сквозное отверстие, через которое проходит приводное соединительное устройство, а на нижней поверхности ротора соответственно выполнено углубление с формой, соответствующей мезаструктуре, благодаря чему мезаструктура точно входит в углубление. Имеется по меньшей мере один уплотнительный элемент, расположенный между мезаструктурой и углублением. Например, уплотнительный элемент может представлять собой уплотнительное кольцо, которое имеет U-образное поперечное сечение и установлено на внутренней стенке центрального сквозного отверстия корпуса. Уплотнительный элемент может также предотвращать попадание сока в промежуток между сквозным отверстием и приводным соединительным устройством.

Как еще одно усовершенствование мезаструктура имеет по меньшей мере одну дополнительную ступеньку по окружности с кольцеобразным фланцем, образованным на поверхности ступеньки, служащую в качестве дополнительной водонепроницаемой конструкции. Соответственно, на нижней поверхности ротора имеется кольцеобразная канавка, и фланец зацепляется в этой канавке.

Для того чтобы дополнительно повысить водонепроницаемость, на краю основания корпуса выполнен кольцеобразный направляющий паз, а на краю нижней поверхности ротора выполнено выступающее направляющее кольцо, и направляющее кольцо вставляется в направляющий паз. Направляющий паз и направляющее кольцо образуют наружное уплотнительное средство для предотвращения попадания сока в промежуток между ротором и основанием корпуса.

В соответствии с одним конкретным вариантом осуществления настоящего изобретения промежуток между секцией разделения сока и остатков ротора и фильтром в нижней части статора используется для разделения сока и остатков и постепенно увеличивается от верха книзу, образуя, таким образом, структуру, подобную раструбу.

Промежуток для разделения сока и остатков в соответствии с настоящим изобретением имеет ширину H (т.е., расстояние между наружной стенкой ротора и внутренней стенкой статора) в диапазоне 1,0-2,0 мм и длину в диапазоне L4 10-25 мм.

Настоящее изобретение следующие технические результаты по сравнению с известными техническими решениями:

(1) Ротор имеет два или более витков шнека, равномерно распределенных на теле ротора, благодаря чему ротор может вращаться устойчиво, что уменьшает вибрацию и шумы.

(2) За счет добавления секции помола с промежутком менее 1 мм (расположенным между нижней частью ротора и размольной плитой статора) плюс постепенного уменьшения (сверху вниз) величины промежутка между верхней частью ротора и статором пищевые материалы, поступающие в предлагаемую камеру переработки, не только проходят через секцию дробления, секцию измельчения, секцию разделения сока и остатков, но и после измельчения подвергаются процессу помола. Этот процесс помола с низкой скоростью подобен помолу в традиционной жерновой мельнице, которым пищевой материал перерабатывают с использованием ряда различный операций, таких как дробление, прессование, кондиционирование, истирание, скручивание и помол, и может перемалывать пищевые материалы в более мелкие частицы для экстракции большего количества содержащихся питательных веществ и повышения степени всасывания содержания питательных веществ организмом человека.

(3) Кроме того, благодаря предлагаемому процессу помола сок мягче и фильтры статора могут поддерживаться чистыми для поддерживания выхода сока и остатков без необходимости использовать обычную вращающуюся щетку, так что настоящее изобретение имеет более простую конструкцию по сравнению с известными техническими решениями.

(4) Факультативное использование нанокерамических материалов в секции помола ротора и статора может повысить износостойкость, облегчить чистку и обеспечить подавление роста бактерий; кроме того, они имеют меньшую сорбцию пищевого материала. Это может повысить качество и долговечность изделия, предотвратить высвобождение вредных элементов из металлических ножей, обеспечить долгосрочную устойчивость и высокую степень утилизации, обеспечить легкость чистки и уменьшить загрязнение окружающей среды при удалении изделия.

(5) Настоящее изобретение позволяет экстрагировать из пищевого материала большее количество содержащихся в нем питательных веществ, улучшить вкус и сделать содержание питательных веществ легче всасываемым организмом человека. Подводя итог вышесказанному, предлагаемое изделие имеет бóльшую практическую применимость, пригодность и более низкие расходы на изготовление, отличается легкостью в пользовании и является экологически чистым.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее приводится подробное описание настоящего изобретения со ссылками на прилагаемые чертежи и варианты осуществления.

Фиг. 1 представляет собой схематический вид верхней плиты, нижней плиты и собранной конструкции известной мельницы мокрого помола.

Фиг. 2 представляет собой схематический разрез известной сокоотжимной машины.

Фиг. 3 представляет собой увеличенный вид участка A на фиг. 2.

Фиг. 4 представляет собой покомпонентный вид верхней части в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг. 5 представляет собой один схематический разрез верхней части в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг. 6 представляет собой еще один схематический разрез верхней части в соответствии с первым вариантом осуществления настоящего изобретения.

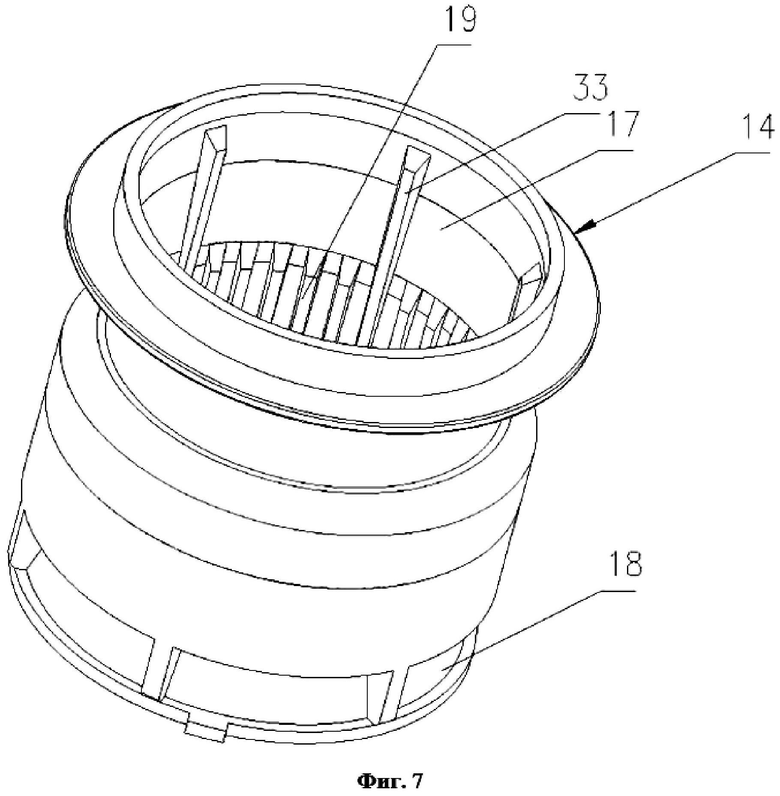

Фиг. 7 представляет собой схематический вид статора.

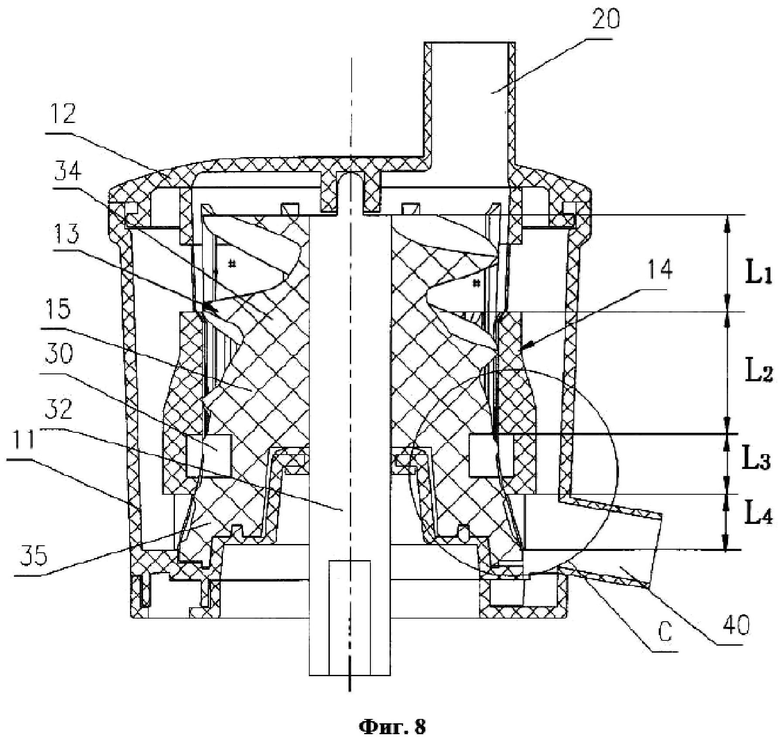

Фиг. 8 представляет собой один схематический разрез верхней части в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг. 9 представляет собой увеличенный вид участка С на фиг. 8.

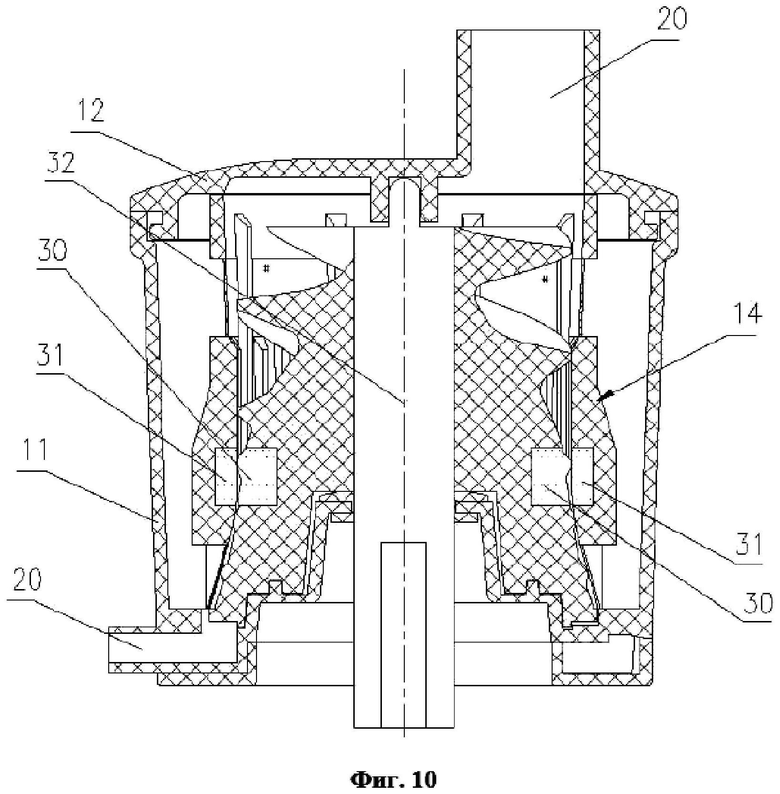

Фиг. 10 представляет собой еще один схематический разрез верхней части в соответствии со вторым вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Первый вариант осуществления

Как показано на фиг. 4-6, предлагаемая соевая/сокоотжимная машина с функцией помола содержит верхнюю часть и нижнюю часть (не показана). Нижняя часть содержит в себе приводное устройство. Верхняя часть содержит корпус 11, крышку 12, концентрический ротор 13 и соответствующий статор 14, установленные вертикально в корпусе 11. Ротор 13 вставлен в статор 14 и содержит тело 15 ротора, выступающие витки шнека 16 на наружной поверхности тела 15, и соединительное устройство для соединения с приводным устройством. В этом варианте осуществления соединительное устройство представляет собой вращающийся вал 32, расположенный в центральной части ротора 13. Статор 14 имеет кольцеобразные фильтры как в нижней, так и в верхней своих частях, которые соответственно представляют собой фильтр 17 для возврата соевого молока и фильтр 18 для разделения сока и остатков. На внутренней стенке между фильтром 17 для возврата соевого молока и фильтром 18 для разделения сока и остатков расположены вертикальные размольные плиты 19 и вертикальные ножи 33. Основание корпуса 11 имеет выпуск 20 для сока и выпуск 40 для остатков. В этом варианте осуществления имеются три витка шнека 16, равномерно распределенные на наружной поверхности тела 15 ротора 13, а между витком шнека 16 ротора 13 и внутренней стенкой статора 14 имеется вращательный промежуток. Тело 15 ротора - это тело с вращательной симметрией с увеличивающимся диаметром от верха книзу, и, следовательно, вращательный промежуток является наибольшим в верхней секции (L1). Секция L1 предназначена для переработки сырьевого пищевого материала, который направляется из впуска и располагается в верхней части тела 15 ротора, и соответствует верхнему фильтру 17 для возврата соевого молока в верхней части статора 14. Вращательный промежуток в секции измельчения L2 имеет средний размер, (т.е. больше, чем в секции L1, но меньше, чем в секции L3). Секция L2 предназначена для дальнейшего измельчения пищевого материала. Она находится в средней части тела 15 ротора и соответствует верхней и средней части размольной плиты 19 статора 14. Вращательный промежуток достигает своего минимальной величины примерно 1,0 мм в секции помола L3, где пищевой материал подвергается ряду различных операций, таких как дробление, прессование, кондиционирование, истирание, скручивание и помол. Секция L3 находится в средней части тела 15 ротора и соответствует нижней части размольной плиты 19 статора 14. Ниже секции L3 находится секция разделения сока и остатков L4, расположенная на уровне нижнего фильтра 18 для разделения сока и остатков статора 14. При медленном вращении ротора 13 в статоре 14 пищевой материал подвергается направлению, дроблению, измельчению, помолу и сепарации при его перемещении вниз в промежутке сверху вниз, где соевое молоко в итоге выпускается. Ряд этих операций осуществляется за счет изменения величины промежутка (т.е. ширины пространства между наружной поверхностью ротора и внутренней поверхностью статора) в разных секциях.

Как показано на фиг. 9, промежуток в секции L3 - это промежуток для помола (между средней частью тела ротора и нижней частью размольной плиты 19 статора 14). Промежуток для помола определяется высотой витков шнека 16, которая постепенно уменьшается сверху вниз. В этом варианте осуществления промежуток для помола в секции помола имеет ширину D примерно 0,8 мм и длину L3 примерно 25 мм. Поскольку процесс помола в секции помола протекает с низкой скоростью, она подобна традиционной жерновой мельнице, которая перерабатывает пищевой материал посредством ряда операций, таких как дробление, прессование, кондиционирование, истирание, скручивание и помол. Таким образом, пищевой материал может измалываться в более мелкие частицы, и, таким образом, может быть экстрагировано большее содержание питательных веществ, что в свою очередь увеличивает степень поглощения содержаний питательных веществ человеческим организмом.

Промежуток в секции L4 предназначен для разделения сока и остатков и имеет постепенное увеличение его величины сверху вниз с принятием профиля раструба. В этом варианте осуществления раструб имеет прямую вертикальную боковую стенку, проходящую вниз. Промежуток для разделения сока и остатков имеет длину L4 примерно 25 мм, ширину H примерно 2,0 мм и промежуток для выпуска остатков G примерно 1,2 мм.

Корпус 11 принимает форму банки. Верхняя крышка 12 расположена наверху корпуса 11 и имеет впуск 20. Вращающийся вал 32 в центральной части ротора 13 имеет верхний конец, позиционируемый верхней крышкой 12, то есть верхний конец вращающегося вала 32 находится в позиционирующем отверстии 29 верхней крышки 12. Впуск 20 смещен относительно вращающегося вала 32 ротора 13. Впуск 20 сообщается с промежутком между ротором 13 и статором 14 по виткам шнека 16 ротора 13. Пищевой материал поступает в промежуток из впуска 20, чтобы пройти через различные стадии переработки.

Верхняя крышка 12 и корпус 11 соединены подвижным соединительным средством. В этом варианте осуществления подвижное соединительное средство включает зацепляющиеся выступы 21 и зацепляющиеся пазы 22. Зацепляющиеся выступы 21 расположены на определенном расстоянии друг от друга по периферии нижней поверхности верхней крышки 12, а зацепляющиеся пазы 22 расположены на определенном расстоянии друг от друга по периферии верхней поверхности корпуса 11. Зацепляющиеся выступы 21 зацепляются с зацепляющимися пазами 22 соответственно.

В центральной части основания корпуса 11 выполнена мезаструктура 23 (см. фиг. 4). Мезаструктура находится на уровне выше плоскости, на которой нижний конец тела 15 ротора контактирует с основанием корпуса 11. Мезаструктура имеет в центре сквозное отверстие, через которое проходит вращающийся вал 32 ротора 13. На нижней поверхности ротора 13A соответственно выполнено глухое отверстие с соответствующей формой, дополняющей форму мезаструктуры, так что нижняя поверхность ротора 13 соответствует основанию корпуса 11 (т.е. мезаструктуре), и между ними находится по меньшей мере один уплотнительный элемент. Уплотнительный элемент может представлять собой уплотнительное кольцо 24 с U-образным поперечным сечением (см. фиг. 5), установленное на внутренней стенке сквозного отверстия. В этом варианте осуществления мезаструктура 23 имеет дополнительную ступеньку по окружности с кольцеобразным фланцем 25, образованным на поверхности ступеньки, служащую в качестве дополнительной водонепроницаемой конструкции. Соответственно, на нижней поверхности ротора 13 имеется кольцеобразная канавка 26, и фланец 25 зацепляется в этой канавке 26. Как показано на фиг. 4, на основании корпуса 11 выполнен кольцеобразный паз 27, и, соответственно, на краю нижней поверхности ротора 13 выполнено выступающее направляющее кольцо 28. Направляющее кольцо 28 может вставляться в направляющий паз 27.

Второй вариант осуществления

Как показано на фиг. 8-10, этот вариант осуществления отличается от первого варианта осуществления тем, что на наружной поверхности ротора 13 в секции помола выполнено нанокерамическое кольцо 30 ротора, изготовленное из нанокерамических материалов, а на внутренней поверхности статора 14 выполнено нанокерамическое кольцо 31 статора, изготовленное из нанокерамических материалов, так что пищевой материал может молоться между нанокерамическим кольцом 30 ротора и нанокерамическим кольцом 31 статора с низкой скоростью.

Нанокерамический материал обладает рядом преимуществ, таких как высокая износостойкость, легкость чистки, резистентность к росту бактерий и низкая сорбция для пищевого материала, что может значительно повысить качество и срок пригодности продукта, подавить ядовитое осаждение с металлических ножей, обеспечить долгосрочную устойчивость, повысить степень утилизации, улучшить чистку и уменьшить загрязнение окружающей среды при удалении продукта.

Как показано на фиг. 8, ротор 13 с нанокерамическим кольцом состоит из верхнего ротора 34, нанокерамического кольца 30 ротора и нижнего ротора 35. Нанокерамическое кольцо 30 ротора расположено в канавке для установки кольца, выполненной в крайней части верхней поверхности нижнего ротора 35, который как одно целое связан с верхним ротором 34.

В этом варианте осуществления промежуток для помола имеет ширину D примерно 0,5 мм и длину L3 примерно 10 мм. Раструб с кольцеобразным поперечным сечением в секции разделения сока и остатков наклонен, то есть имеет направленный вниз уклон. Промежуток для разделения сока и остатков имеет длину L4 примерно 10 мм, ширину H примерно 1,0 мм и промежуток для выпуска остатков G примерно 1,5 мм.

Третий вариант осуществления

Этот вариант осуществления отличается от второго варианта осуществления тем, что промежуток для помола имеет ширину D примерно 0,7 мм и длину L3 примерно 20 мм. Промежуток для разделения сока и остатков имеет длину L4 примерно 15 мм, ширину H примерно 1,5 мм и промежуток для выпуска остатков G примерно 2,0 мм.

Настоящее изобретение не ограничивается вариантом осуществления, описанным выше. В соответствии с вышеприведенным описанием, основываясь на знаниях и опыте специалиста, в пределах существенной технической концепции настоящего изобретения, описанной выше, приводное соединение может также включать исполнение, в котором ротор имеет отверстие для вала в центре, а приводное средство имеет приводной вал, вставленный в отверстие для вала. Таким образом, возможны различные модификации, альтернативы и изменения, попадающие в объем изобретения, определяемый прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СОЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2531903C2 |

| МЕЛЬНИЦА (УСТРОЙСТВО И СПОСОБ ПОМОЛА) | 2008 |

|

RU2388398C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СОКА ИЗ ПЛОДОВ ОВОЩЕЙ, ФРУКТОВ И МЯКОТИ БАХЧЕВЫХ КУЛЬТУР | 2005 |

|

RU2293501C1 |

| ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЗЕРНА | 1995 |

|

RU2101085C1 |

| БЫТОВАЯ КОФЕМОЛКА | 1996 |

|

RU2124858C1 |

| МЕЛЬНИЦА И СОДЕРЖАЩЕЕ ЕЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2014 |

|

RU2659085C2 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| МЕЛЬНИЦА ДЛЯ ПОМОЛА ЗЕРНА НА МУКУ | 1994 |

|

RU2182519C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2192920C2 |

| Конусная мельница | 1980 |

|

SU876150A1 |

Предлагается соевая/сокоотжимная машина с функцией помола, содержащая пару из концентрических ротора (13) и статора (14), расположенных вертикально в корпусе. На указанном роторе (14) имеются по меньшей мере два выпуклых ребра витков (16), и эти выпуклые ребра витков (16) равномерно распределены на наружной поверхности тела (15) ротора. Между выпуклыми ребрами витков (16) ротора (13) и внутренней стенкой статора (14) предусмотрен зазор для вращения. Средняя верхняя часть указанного тела (15) ротора представляет собой вращающуюся часть с малой верхней стороной и большой нижней стороной. Зазор верхней стороны тела (15) ротора, соответствующей верхней фильтровальной сетке (17) на статоре (14), является наибольшим и является секцией раздавливания для обращения с материалом после подачи материала. Зазор средней части тела (15) ротора, соответствующей средней верхней части абразивного круга статора (14), имеет среднюю величину, которая предназначена для дальнейшего раздавливания материала. Зазор средней нижней части тела (15) ротора, соответствующей нижней части абразивного круга статора (14), постепенно укорачивается до менее чем 1 мм, который является секцией помола для материала. Часть ротора (13) ниже секции помола, соответствующая нижней фильтровальной сетке (18) на статоре (14), представляет собой секцию разделения соевого молока и остатка. Ротор указанной соевой/сокоотжимной машины может устойчиво вращаться и создает меньший шум, и материал может размалываться более мелко. 9 з.п. ф-лы, 10 ил.

1. Соевая/сокоотжимная машина с функцией помола, содержащая верхнюю часть и нижнюю часть, заключающую в себе приводное устройство, причем верхняя часть содержит корпус, верхнюю крышку и концентрическую пару ротор-статор, установленную вертикально в корпусе, причем ротор вставлен в статор и содержит тело ротора, витки шнека, распределенные на наружной поверхности тела, и приводное соединительное устройство, соединенное с приводным устройством, причем статор имеет два кольцеобразных фильтра как в нижней, так и в верхней своих частях соответственно с вертикальными размольными плитами, расположенными на внутренней стенке статора между двумя фильтрами, причем основание корпуса имеет выпуск для сока и выпуск для остатков, отличающаяся тем, что имеются по меньшей мере два витка шнека, равномерно распределенные на теле ротора, а между витками шнека ротора и внутренней стенкой статора 14 имеется вращательный промежуток, тело ротора имеет верхнюю часть с вращательной симметрией с увеличивающимся диаметром от верха книзу, так что вращательный промежуток между верхней/средней частью ротора и статором постепенно уменьшается сверху вниз, причем промежуток является наибольшим в секции дробления для переработки пищевого материала в верхней части тела ротора, соответствующей фильтру в верхней части статора; в секции измельчения, предназначенной для дальнейшего измельчения пищевого материала в средней части тела ротора, соответствующей верхней части размольной плиты статора, промежуток является средним; и в секции помола в нижней части L3 ниже средней части тела ротора, соответствующей нижней части размольной плиты статора, промежуток достигает минимальной величины примерно 1 мм, ниже секции помола ротора находится секция разделения сока и остатков, соответствующая фильтру в нижней части статора, при низкой частоте вращения ротора в статоре пищевой материал подвергается направлению, дроблению, измельчению, помолу и сепарации при его перемещении вниз сверху до низа в зависимости от разных промежутков, и в конечном итоге выпускается сок, причем промежуток для помола в нижней части L3 определяется высотой витков шнека, которая постепенно уменьшается сверху вниз.

2. Соевая/сокоотжимная машина по п.1, отличающаяся тем, что промежуток для помола в нижней части L3 имеет ширину D в диапазоне 0,5-0,8 мм и длину L3 в диапазоне 10-25 мм.

3. Соевая/сокоотжимная машина по п.1 или 2, отличающаяся тем, что на наружной поверхности ротора в секции помола выполнено нанокерамическое кольцо ротора, изготовленное из нанокерамических материалов, а на внутренней поверхности статора выполнено нанокерамическое кольцо статора, изготовленное из нанокерамических материалов, так что пищевой материал перемалывается с низкой скоростью в промежутке для помола между нанокерамическим кольцом ротора и нанокерамическим кольцом статора.

4. Соевая/сокоотжимная машина по п.3, отличающаяся тем, что ротор состоит из верхнего ротора, нанокерамического кольца ротора и нижнего ротора, причем нанокерамическое кольцо ротора расположено в канавке для установки кольца, выполненной в крайней части на верхней поверхности нижнего ротора, связанного с верхним ротором.

5. Соевая/сокоотжимная машина по п.4, отличающаяся тем, что корпус имеет форму банки, верхняя крышка расположена наверху корпуса и имеет впуск, ротор в своей центральной части имеет вращающийся вал, вращающийся вал имеет верхний конец, позиционируемый верхней крышкой, впуск смещен относительно вращающегося вала ротора, впуск сообщается с промежутком между ротором и статором по виткам шнека ротора.

6. Соевая/сокоотжимная машина по п.5, отличающаяся тем, что в центральной части основания корпуса выполнена мезаструктура, которая находится на уровне выше плоскости, на которой нижний конец тела ротора контактирует с основанием корпуса, мезаструктура имеет в центре сквозное отверстие, через которое проходит приводное соединительное устройство, на нижней поверхности ротора соответственно выполнено глухое отверстие с соответствующей формой, соответствующей центральной части нижней поверхности мезаструктуры в основании корпуса, так что нижняя поверхность ротора соответствует основанию корпуса, и между ними находится по меньшей мере один уплотнительный элемент.

7. Соевая/сокоотжимная машина по п.6, отличающаяся тем, что мезаструктура имеет по меньшей мере одну дополнительную ступеньку по окружности в центральной части поверхности основания с кольцеобразным фланцем, образованным на поверхности ступеньки, служащую в качестве дополнительной водонепроницаемой конструкции; соответственно, на нижней поверхности ротора имеется кольцеобразная канавка, и фланец зацепляется в этой канавке.

8. Соевая/сокоотжимная машина по п.7, отличающаяся тем, что на краю основания корпуса выполнен кольцеобразный направляющий паз, а на краю нижней поверхности ротора выполнено выступающее направляющее кольцо, и направляющее кольцо вставляется в направляющий паз.

9. Соевая/сокоотжимная машина по п.8, отличающаяся тем, что промежуток в секции разделения сока и остатков ротора, соответствующей фильтру в нижней части статора, является промежутком для разделения сока и остатков, постепенно увеличивающимся от верха книзу, образуя таким образом раструб с кольцевым сечением.

10. Соевая/сокоотжимная машина по п.9, отличающаяся тем, что промежуток для разделения сока и остатков имеет ширину Н в диапазоне 1,0-2,0 мм и длину L4 в диапазоне 10-25 мм.

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2014-10-27—Публикация

2011-07-28—Подача