Изобретение относится к области химической промышленности, регенерации технологических растворов производства высокопрочных арамидных нитей и может быть использовано при регенерации изобутилового спирта (ИБС).

Известен способ разделения многокомпонентных смесей путем ректификации (патент РФ №2091116, 1997), который включает подачу исходной смеси в колонну, противоточное контактирование жидкости и газа на контактных ступенях для отпарки низкокипящих компонентов, нагревание жидкости, стекающей с низа колонны, в испарителе, конденсацию поднимающихся паров в дефлегматоре, отбор верхнего и нижнего продуктов ректификации, при этом осуществляют рециркуляцию исходной смеси до подачи в колонну между сырьевой емкостью и дефлегматором и в качестве охлаждающей жидкости, нагревание в дефлегматоре, отбор и подачу в колонну или испаритель в качестве сырья.

Недостатком указанного способа является невозможность разделения трех- и более компонентных систем.

Известен способ перегонки бензиновых фракций С2-С10, включающий непрерывную ректификацию растворов с подачей нагретого сырья в секцию питания ректификационной колонны паров дистиллята, их охлаждение и конденсацию с подачей части конденсата на верх колонны в качестве орошения, отвод с низа колонны кубового остатка перегонки, часть которого подогревается и возвращается в низ колонны для обогрева куба, при этом в зависимости от концентраций низкокипящих и высококипящих компонентов в сырье в него добавляют жидкий продукт с верха или низа колонны (патент РФ 2022996, C10G 7/02, 1994).

Недостатком указанного способа при наличии в исходной смеси растворенных нелетучих веществ являются потери целевого продукта и высокое содержание примесей в нем.

Наиболее близким техническим решением является способ получения трех отдельных потоков метанола и этанола, н-пропанола и изобутанола, описанный в патенте РФ №2159223, опубликован в 2000 году. Согласно данному патенту, разделение ведут в трех ректификационных колоннах. Из верхней части первой колонны в виде бокового погона выводят безводный поток, состоящий в основном из метанола и этанола. Из первой колонны также отбирают второй боковой погон из зоны ниже места ввода сырья, который охлаждают и разделяют на органическую и водную фазы. Органическую фазу возвращают в низ колонны на повторный цикл. Из куба первой колонны выводят жидкий поток, в основном содержащий пропанол, изобутанол и другие высококипящие соединения с небольшими примесями метанола и этанола, который направляют во вторую колонну. С верха второй колонны выводят поток, содержащий в основном н-пропанол с небольшими примесями исходных спиртов и воды. Из нижней части второй колонны отбирают поток, содержащий до 95% изобутанола с примесями высококипящих соединений. В третьей колонне разделяют водную фазу нижнего бокового погона из первой колонны с получением с верха колонны спиртов и других органических соединений, которые возвращают на повторный цикл в первую колонну. Поток из нижней части третьей колонны в основном состоит из воды. Давление в вышеуказанных колоннах и в сепараторе составляет от 30 до 500 кПа. В результате получают спирты, качественный состав которых удовлетворяет требованиям к смесям для получения кислородсодержащих соединений с высоким октановым числом.

Сущность изобретения заключается в том, что исходная смесь - пластификационная и осадительная ванна, поступающая на разделение, содержит от 0 до 60% N,N-диметилацетамида (ДМАА), от 0 до 70% изобутилового спирта (ИБС), а также хлорид лития (LiCl) или хлорид кальция (CaCl2), воду, хлорид водорода и примеси - остальное до 100%. Способ включает нейтрализацию пластификационной ванны, подачу нейтрализованной ванны на первую ректификационную колонну, где происходит отгонка ИБС и воды. Кубовый остаток колонны смешивают с регенерированным ИБС и направляют на вторую ректификационную колонну для максимального удаления остаточной воды. Дистиллят первой и второй колонн разделяют в гравитационных отстойниках в соответствии с взаимной растворимостью ИБС и воды и направляют в сборники верхней (органической) и нижней (водной) фракций. Смесь из сборника нижних фракций подается на третью ректификационную колонну. Дистиллят третьей колонны разделяют в гравитационном отстойнике в соответствии с взаимной растворимостью ИБС и воды и направляют в сборники верхней и нижней фракций. Кубовый остаток третьей колонны, представляющий собой лютерную воду, выводят из контура. Нижний продукт второй колонны смешивают с предварительно нейтрализованным раствором осадительной ванны и подают в вакуум-выпарной аппарат. Кубовый остаток вакуум-выпарного аппарата подают на четвертую вакуумную колонну. Отгонный продукт вакуум-выпарного аппарата смешивают с отгонным продуктом четвертой колонны и подают на вакуумную ректификацию на пятую колонну. Верхний продукт пятой колонны направляют в сборник верхней фракции гравитационных отстойников, откуда смесь ИБС и воды подается на гетероазеотропную ректификацию на шестую и седьмую колонны. Дистиллят шестой и седьмой колонны разделяют в гравитационном отстойнике в соответствии с взаимной растворимостью ИБС и воды и направляют в сборники верхней и нижней фракций. Кубовый остаток шестой колонны, представляющий собой регенерированный ИБС с высоким содержанием воды, подают на смешение с кубовым остатком первой колонны для максимального удаления остаточной воды на второй колонне. Кубовый остаток седьмой колонны - целевой продукт, представляющий собой регенерированный ИБС высокой чистоты, возвращают в производственный цикл.

Цель изобретения - получение целевого продукта высокой чистоты для его возврата производственный цикл.

Цель достигается тем, что в способе разделения многокомпонентных смесей разделяют исходные смеси на содержащие хлорид лития или хлорид кальция и не содержащие его, затем разделяют смеси, не содержащие хлорид лития или хлорид кальция, на содержащие ДМАА и не содержащие его, жидкий поток, состоящий из ИБС и воды и не содержащий ДМАА, после охлаждения разделяется на две фазы - водную и органическую, на конечной стадии органическую фазу направляют на гетероазеотропную ректификацию, где отделяют воду при атмосферном давлении и получают безводный изобутиловый спирт.

В сравнении с известными техническими решениями предлагаемый способ, в котором из исходного раствора последовательно удаляются нелетучий и высококипящий компоненты смеси, после чего на ректификацию подается двухкомпонентная смесь, позволяет получать целевой продукт с чистотой, допускающей его многократное повторное использование в производственном цикле.

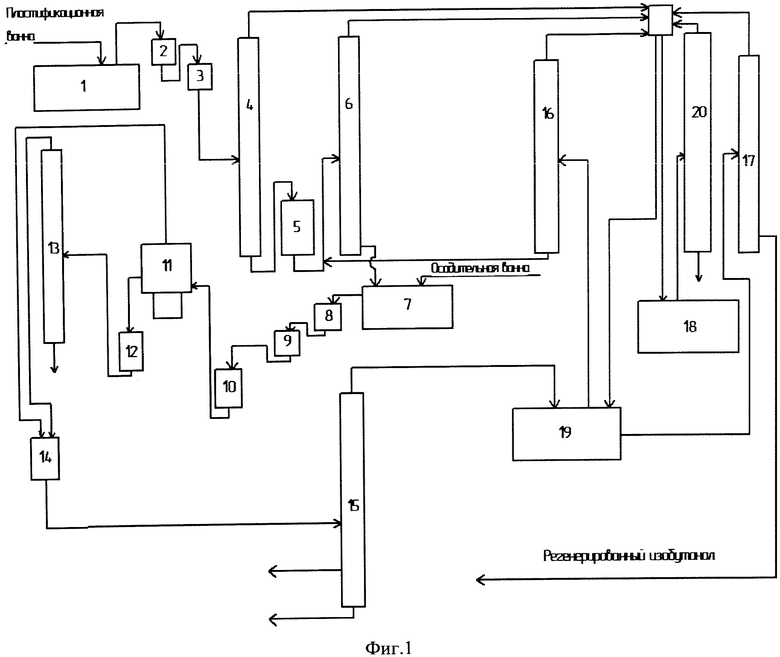

На чертеже изображена схема способа регенерации изобутилового спирта (фиг.1), где:

1 - сырьевая емкость

2 и 3 - нейтрализаторы

4 - ректификационная колонна

5 - промежуточная емкость

6 - ректификационная колонна

7 - сборная емкость

8 и 9 - нейтрализаторы

10 - барометрическая емкость

11 - вакуум-выпарной аппарат

12 - барометрическая емкость

13 - вакуумная колонна

14 - сборная емкость

15, 16, 17 - колонны

18, 19 - сборные емкости

20 - колонна

Стрелки показывают поступления продуктов.

Способ реализуется следующим образом.

Раствор пластификационной ванны из сырьевой емкости 1 подают в нейтрализаторы 2, 3, где подвергают нейтрализации и направляют на ректификационную колонну 4, где происходит удаление ИБС и основной части воды. Кубовый остаток колонны направляют в промежуточную емкость 5, откуда подают в смеситель на смешение с обезвоженным изобутанолом. Полученная смесь направляется на ректификационную колонну 6 для максимального удаления остаточной воды. Дистиллят колонн 4 и 6 разделяют в гравитационных отстойниках на водную и изобутанольную фракции и направляют их в соответствующие сборные емкости 18 и 19. Кубовый остаток колонны 6 собирают в сборной емкости 7, где смешивают с раствором осадительной ванны. Смесь нейтрализуют в нейтрализаторах 8, 9 и направляют в барометрическую емкость 10, откуда подают в вакуум-выпарной аппарат 11. Кубовый остаток вакуум-выпарного аппарата собирают в барометрической емкости 12, откуда подают на вакуумную колонну 13. Отгонный продукт вакуум-выпарного аппарата собирается в сборной емкости 14, где смешивается с отгонным продуктом колонны 13. Смесь подается на вакуумную ректификацию на колонну 15. Дистиллят колонны 15 поступает в сборник изобутанольной фракции 19, откуда смесь подается на колонны 16 и 17. Дистиллят колонн 16 и 17 разделяют в гравитационных отстойниках на водную и изобутанольную фракции и направляют их в соответствующие сборные емкости 18 и 19. Кубовый остаток колонны 16 направляется на смешение с питанием колонны 6. Кубовый остаток колонны 17 представляет собой целевой продукт - регенерированный ИБС. Из сборника 18 водная фракция подается на колонну 20. Дистиллят колонны 20 разделяют в гравитационном отстойнике на водную и изобутанольную фракции и направляют их в соответствующие сборные емкости 18 и 19. Кубовый остаток колонны, представляющий собой лютерную воду, выводят из системы.

Согласно предлагаемому способу полученный при производстве арамидных нитей водно-изобутанольный раствор ДМАА, содержащий 1-30 масс.% ДМАА и 0,01-0,15% хлорида водорода (пластификационная ванна), нейтрализуют водным раствором гидроксида лития или гидроксида кальция и подают в ректификационную колонну 4, работающую при атмосферном давлении. Дистиллят колонны, представляющий собой водно-изобутанольную смесь, содержащую до 0,15 масс.% ДМАА, отбирают при 87-100°C, конденсируют, охлаждают и разделяют в гравитационном отстойнике на органическую и водную фракции, которые направляются в соответствующие сборники 19 и 20. Кубовый остаток колонны 4 выводят при 105-120°C, смешивают с безводным изобутанолом в соотношении 1/4-1/2 и подают на ректификационную колонну 6. Дистиллят колонны 6, представляющий собой водно-изобутанольную смесь, содержащую до 0,15 масс.% ДМАА, отбирают при 87-100°C, конденсируют, охлаждают и разделяют в гравитационном отстойнике на органическую и водную фракции, которые направляются в соответствующие сборники 18 и 19. Кубовый остаток колонны 6 выводят при 110-135°C. Водно-изобутанольный раствор ДМАА, содержащий 0-60 масс.% ДМАА и 0,01-0,15% хлорида водорода (осадительная ванна), нейтрализуют водным раствором гидроксида лития или гидроксида кальция, смешивают с кубовым остатком колонны 6 и направляют на вакуум-выпарной аппарат 11. Кубовый остаток вакуум-выпарного аппарата в виде питания подают в количестве на вакуумную колонну. Колонна 13 работает при давлении внизу и вверху колонны 0,05-0,30 кгс/см2 и 0,01-0,10 кгс/см2 соответственно. Кубовый остаток колонны 13, представляющий собой концентрированный раствор хлорида лития или хлорида кальция в ДМАА, удаляют из системы. Дистиллят вакуум-выпарного аппарата 11 смешивают с отгонным продуктом колонны 13 и подают в качестве питания на вакуумную колонну 15. Вакуумная колонна 15 работает при давлении внизу и вверху колонны 0,05-0,30 кгс/см2 и 0,01-0,10 кгс/см2 соответственно. Дистиллят ректификационной колонны 15, представляющий собой водно-изобутанольную смесь, содержащую до 0,15 масс.% ДМАА, отбирают при 30-70°C, конденсируют, охлаждают и отправляют в сборник органической фракции 19. Боковым выводом между вводом питания в колонну 15 и отбором кубового остатка удаляют из системы в парах чистый ДМАА. Кубовый остаток колонны 15, представляющий собой ДМАА, содержащий примеси, удаляют из системы. Водно-изобутанольную смесь из сборника водной фракции 18 подают на ректификационную колонну 20, работающую при атмосферном давлении. Дистиллят колонны 20, представляющий собой водно-изобутанольную смесь, отбирают при 87-100°C, конденсируют, охлаждают и разделяют в гравитационном отстойнике на органическую и водную фракции, которые направляются в соответствующие сборники 18 и 19. Кубовый остаток колонны 20, представляющий собой лютерную воду, удаляют из системы. Часть водно-изобутанольной смеси из сборника органической фракции 19 подают на ректификационную колонну 16, работающую при атмосферном давлении. Дистиллят колонны 16, представляющий собой водно-изобутанольную смесь, отбирают при 87-100°C, конденсируют, охлаждают и разделяют в гравитационном отстойнике на органическую и водную фракции, которые направляются в соответствующие сборники 18 и 19. Кубовый остаток колонны направляется на смешение с питанием ректификационной колонны 6. Вторую часть водно-изобутанольной смеси из сборника органической фракции 19 подают на ректификационную колонну 17, работающую при атмосферном давлении. Дистиллят колонны 17, представляющий собой водно-изобутанольную смесь, отбирают при 87-100°C, конденсируют, охлаждают и разделяют в гравитационном отстойнике на органическую и водную фракции, которые направляются в соответствующие сборники 18 и 19. Кубовый остаток колонны 17, представляющий собой целевой продукт - регенерированный ИБС, собирается в сборных емкостях для возврата в производственный цикл.

Полученный продукт с чистотой до 99,9% используют повторно в производстве высокопрочных арамидных нитей. Выход ИБС (эффективность регенерации) составляет не менее 95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выведения воды из технологического контура в химическом производстве | 2015 |

|

RU2606118C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КОМПЛЕКСНОЙ СОЛИ ХЛОРИД ЛИТИЯ-ДИМЕТИЛАЦЕТАМИД В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2542367C1 |

| СПОСОБ РЕГЕНЕРАЦИИ N,N-ДИМЕТИЛАЦЕТАМИДА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2529023C1 |

| Способ регенерации хлорида лития в химическом производстве | 2015 |

|

RU2613438C1 |

| СПОСОБ УДАЛЕНИЯ ДИМЕТИЛАМИНА ИЗ КОНТУРА ОБЕЗВОЖИВАНИЯ ИЗОБУТАНОЛА ПРИ ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2539599C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ДИМЕТИЛАЦЕТАМИД И ИЗОБУТИЛОВЫЙ СПИРТ | 2004 |

|

RU2258044C1 |

| Способ выделения изобутилового спирта из спиртоэфирных фракций производства бутиловых спиртов методом оксосинтеза | 1986 |

|

SU1330122A1 |

| Способ выделения изобутилового спирта из эфирных головок производства бутиловых спиртов методом оксосинтеза | 1986 |

|

SU1402593A1 |

| Способ регенерации органического растворителя в производстве синтетических волокон | 1984 |

|

SU1175982A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВЫСШИХ СПИРТОВ ИЗ СИВУШНОГО МАСЛА | 1969 |

|

SU257487A1 |

Изобретение относится к способу регенерации изобутилового спирта в производстве высокопрочных арамидных нитей. Способ включает нейтрализацию исходных растворов, ректификацию раствора пластификационной ванны в двух колоннах, вакуумную выпарку смеси кубового остатка второй колонны и осадительной ванны, ректификацию кубового остатка вакуум-выпарного аппарата, вакуумную ректификацию отгонного продукта вакуум-выпарного аппарата и третьей колонны, ректификацию водной фракции с удалением лютерной воды и ректификацию органической фракции с получением целевого продукта. При этом многокомпонентные исходные смеси, содержащие от 0 до 60% диметилацетамида (ДМАА), от 0 до 70% изобутилового спирта (ИБС), а также хлорид лития (LiCl) или хлорид кальция (CaCl2), хлорид водорода, воду и примеси - остальное до 100%, вначале разделяют на содержащие хлорид лития или хлорид кальция и не содержащие его, затем разделяют смеси, не содержащие хлорид лития или хлорид кальция, на содержащие ДМАА и не содержащие его, а жидкий поток, состоящий из ИБС и воды и не содержащий ДМАА, после охлаждения разделяется на две фазы - водную и органическую; органическую фазу направляют на гетероазеотропную ректификацию, где отделяют воду при атмосферном давлении и получают безводный изобутиловый спирт. Предлагаемый способ позволяет получить изобутиловый спирт высокого качества. 1 ил.

Способ регенерации изобутилового спирта в производстве высокопрочных арамидных нитей, включающий нейтрализацию исходных растворов, ректификацию раствора пластификационной ванны в двух колоннах, вакуумную выпарку смеси кубового остатка второй колонны и осадительной ванны, ректификацию кубового остатка вакуум-выпарного аппарата, вакуумную ректификацию отгонного продукта вакуум-выпарного аппарата и третьей колонны, ректификацию водной фракции с удалением лютерной воды и ректификацию органической фракции с получением целевого продукта, отличающийся тем, что с целью повышения качества конечного продукта многокомпонентные исходные смеси, содержащие от 0 до 60% диметилацетамида (ДМАА), от 0 до 70% изобутилового спирта (ИБС), а также хлорид лития (LiCl) или хлорид кальция (CaCl2), хлорид водорода, воду и примеси - остальное до 100%, вначале разделяют на содержащие хлорид лития или хлорид кальция и не содержащие его, затем разделяют смеси, не содержащие хлорид лития или хлорид кальция, на содержащие ДМАА и не содержащие его, а жидкий поток, состоящий из ИБС и воды и не содержащий ДМАА, после охлаждения разделяется на две фазы - водную и органическую; органическую фазу направляют на гетероазеотропную ректификацию, где отделяют воду при атмосферном давлении и получают безводный изобутиловый спирт.

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХ ОТДЕЛЬНЫХ ПОТОКОВ МЕТАНОЛА И ЭТАНОЛА, Н-ПРОПАНОЛА И ИЗОБУТАНОЛА | 1995 |

|

RU2159223C2 |

| WO 2011008924A2, 20.01.2011 | |||

| Способ выделения изобутилового спирта из спиртоэфирных фракций производства бутиловых спиртов методом оксосинтеза | 1986 |

|

SU1330122A1 |

| СПОСОБ ВЫДЕЛЕНИЯ н-БУТИЛОВОГО И ИЗОБУТИЛОВОГО СПИРТОВ ИЗ ПРОДУКТОВ ОКСОСИНТЕЗА | 0 |

|

SU218867A1 |

Авторы

Даты

2014-10-27—Публикация

2013-08-15—Подача