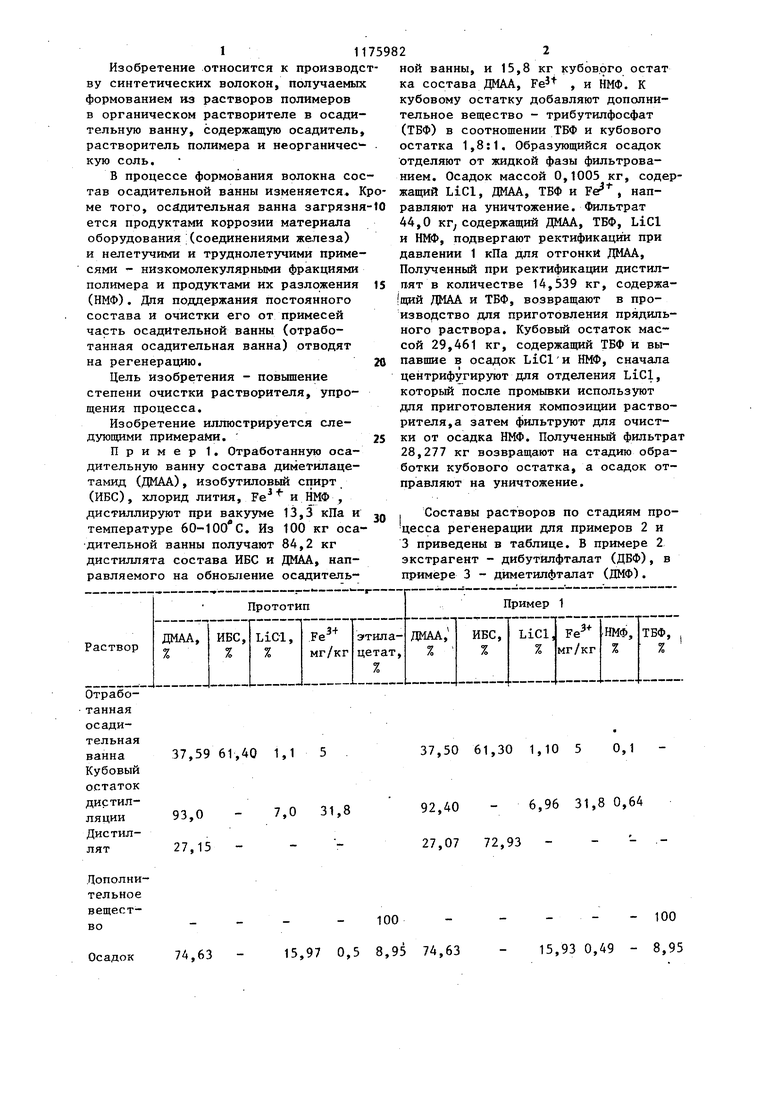

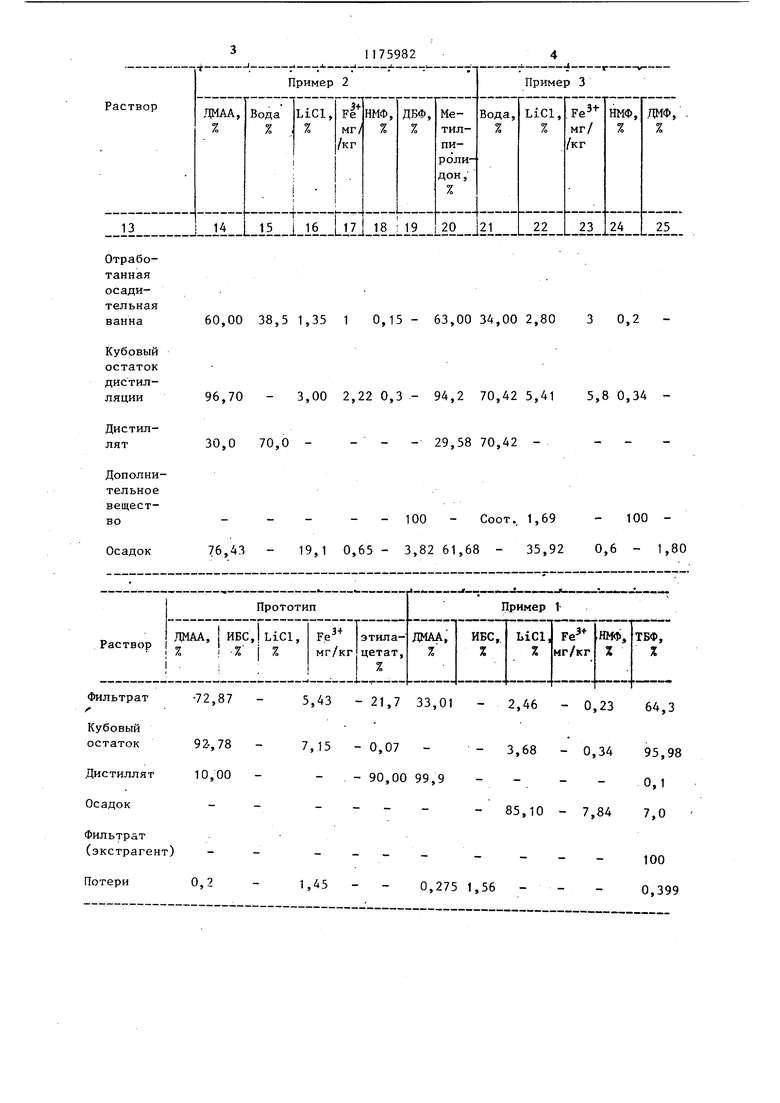

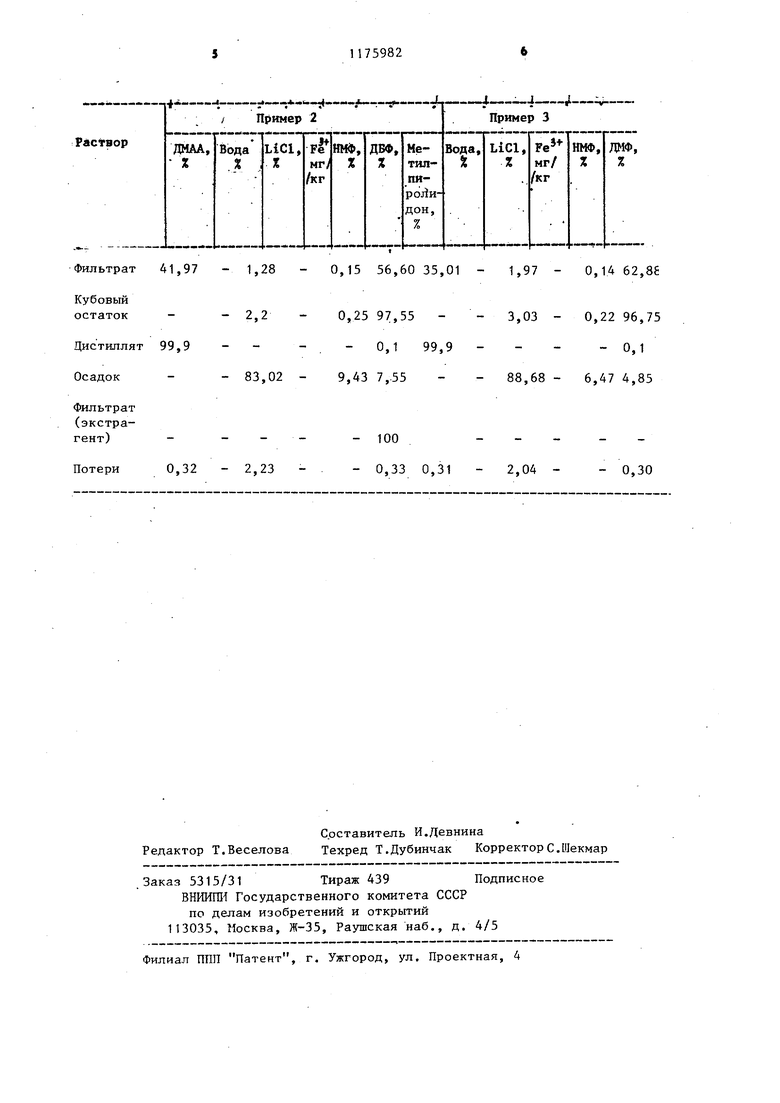

Изобретение относится к производ ву синтетических волокон, получаемых формованием из растворов полимеров в органическом растворителе в осадительную ванну, содержащую осадитель растворитель полимера и неорганичес кую соль, В процессе формования волокна со тав осадительной ванны изменяется. ме того, осядительная ванна загрязни ется продуктами коррозии материала оборудования : (соединениями железа) и нелетучими и труднолетучими примесями - низкомолекулярными фракциями полимера и продуктами их разложения (НМФ). Дпя поддержания постоянного состава и очистки его от примесей часть осадительной ванны (отработанная осадительная ванна) отводят на регенерацию. Цель изобретения - повышение степени очистки растворителя, упрощения процесса. Изобретение иллюстрируется следующими примерами. Пример 1. Отработанную осадительную ванну состава диметилацетамид (ДМАА), изобутиловый спирт (ИБС), хлорид лития, Fe и НМФ , дистиллируют при вакууме 13,3 кПа и температуре 60-100 С. Из 100 кг оса дительной ванны получают 84,2 кг дистиллята состава ИБС и ДМАА, направляемого на обновление осадитель- ной ванны, и 15,8 кг кубового остат ка состава ДМАА, , и НМФ. К кубовому остатку добавляют дополнительное вещество - трибутилфосфат (ТБФ) в соотношении ТБФ и кубового остатка 1,8:1. Образующийся осадок отделяют от жидкой фазы фильтрованием. Осадок массой 0,1005 кг, содержащий LiCl, ДМАА, ТБФ и Fe, направляют на уничтожение. Фильтрат 44,0 КГ; содержащий ДМАА, ТБФ, LiCl и НМФ, подвергают ректификации при давлении 1 кПа для отгонки ДМАА, Полученный при ректификации дистилпят в количестве 14,539 кг, содержа щий ДМАА и ТБФ, возвращают в производство для приготовления прядильного раствора. Кубовый остаток массой 29,461 кг, содержащий ТБФ и выпавшие в осадок LiClи НМФ, сначала центрифугируют для отделения LiCl, который после промывки используют для приготовления композиции растворителя, а затем фильтруют для очистки от осадка НМФ. Полученный фильтрат 28,277 кг возвращают на стадию обработки кубового остатка, а осадок отправляют на уничтожение. , Составы растворов по стадиям процесса регенерации для примеров 2 и 3 приведены в таблице. В примере 2 экстрагент - дибутилфталат (ДБФ), в примере 3 - диметилфталат (ДМФ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации растворителя в производстве синтетических волокон | 1981 |

|

SU960326A1 |

| Способ регенерации хлорида лития в химическом производстве | 2015 |

|

RU2613438C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КОМПЛЕКСНОЙ СОЛИ ХЛОРИД ЛИТИЯ-ДИМЕТИЛАЦЕТАМИД В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2542367C1 |

| Способ регенерации растворителя в производстве химических волокон | 1974 |

|

SU531900A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИЗОБУТИЛОВОГО СПИРТА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531993C1 |

| СПОСОБ РЕГЕНЕРАЦИИ N,N-ДИМЕТИЛАЦЕТАМИДА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2529023C1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ выведения воды из технологического контура в химическом производстве | 2015 |

|

RU2606118C1 |

| ПОЛОЕ ПОЛИАКРИЛОНИТРИЛЬНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2131488C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭКСТРАГЕНТА | 1992 |

|

RU2012078C1 |

СПОСОБ РЕГЕНЕРАЦИИ ОРГАНИЧЕСКОГО РАСТВОРИТЕЛЯ В произведет-. BE CHHTETIWECKHX ВОЛОКОН из отработайной осадительной ванны,состоящей из хлористого лития,органического растворителя,осадителя,соединений железа и низкомолекулярных фракций полимера и продуктов его разложения, дистилляцией при бО-ЮО С до полного удаления осадителя, введением в кубовый остаток экстрагента, отфильтройыванием вьтавшего осадка и вьщелением органического растворителя дистилляцией или ректификацией, отличающийся- тем, что, с целью повьппения степени очистки растворителя, упрощения процесса, в качестве экстрагента используют т ибутилфосфат или дибутил (дгаиетш1)фталат (Л при соотношении экстрагента и кубового остатка

Отработаннаяосадительная37,59 61,40 1,1 ванна Кубовый остаток дистил93,0 - 7,0 ляции Дистил27,15 лятДополнительноевещество15 Осадок 7,50 61,30 1,10 5 0,1 2,40 - 6,96 31,8 0,64 7,07 72,93 - - - - - 100 15,93 0,49 - 8,95 4,63 Отработаннаяосадительная60,00 38,5 1,35 1 0,15 ваннаКубовый остаток дистил3,00 2,22 0,3 ляцииДистил30,0 70,0 лятДополнительноевещест- - - - 10 во 76,43 - 19,1 0,65 - 3, Осадок Фильтрат -72,87 5,43 - 21,7 Кубовый остаток 92-, 78 7,15 - 0,07 Дистиллят 10,00 Осадок Фильтрат (экстрагент) Потери 0,2 - 90,00 63,00 34,00 2,80 3 0,2 94,2 70,42 5,41 5,8 0,34 29,58 70,42 - COOT., 1,69 - 100 61,68 - 35,92 0,6 - 1,80 3,01 - 2,46 - 0,23 64,3 3,68 - 0,34 95,98 9,9 0,1 85,10 - 7,84 7,0 -- - 100 0,275 1,56 -- - 0,399

| Способ регенерации растворителя в производстве химических волокон | 1974 |

|

SU531900A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регенерации растворителя в производстве синтетических волокон | 1981 |

|

SU960326A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-30—Публикация

1984-01-06—Подача