Изобретение относится к области химической промышленности, регенерации технологических растворов производства высокопрочных арамидных нитей и может быть использовано при регенерации диметилацетамида (ДМАА).

Из уровня техники известен способ промышленной ректификации растворов в ректификационной установке непрерывного действия, включающий подачу сырья в подогреватель, а затем в середину ректификационной колонны, разделяющей ее на верхнюю укрепляющую секцию и нижнюю исчерпывающую секцию. Паровой поток из верхней зоны укрепляющей секции ректификационной колонны конденсируют в дефлегматоре и разделяют на две части, одну из которых подают в верхнюю зону укрепляющей секции в качестве флегмы, а другую часть - дистиллят - выводят в качестве продукта, обогащенного низкокипящим компонентом, в холодильник дистиллята и его сборник. В нижней зоне исчерпывающей секции установлен кипятильник кубовой жидкости. Кубовую жидкость, обогащенную высококипящим компонентом, отводят в сборник кубовой жидкости [А.Н.Плановский, Л.И.Николаев. Процессы и аппараты химической и нефтехимической технологии. - М.: Химия, 1972, с.306].

К причинам, препятствующим достижению заданного технического результата, относятся большие размеры ректификационной колонны и энергетические затраты, связанные с большими потоками флегмы при необходимости получения дистиллята и кубовой жидкости с высокими концентрациями соответственно низкокипящего и высококипящего компонентов.

Известен способ разделения многокомпонентных смесей путем ректификации (патент РФ №2091116, 1997), который включает подачу исходной смеси в колонну, противоточное контактирование жидкости и газа на контактных ступенях для отпарки низкокипящих компонентов, нагревание жидкости, стекающей с низа колонны, в испарителе, конденсацию поднимающихся паров в дефлегматоре, отбор верхнего и нижнего продуктов ректификации, при этом осуществляют рециркуляцию исходной смеси до подачи в колонну между сырьевой емкостью и дефлегматором и в качестве охлаждающей жидкости, нагревание в дефлегматоре, отбор и подачу в колонну или испаритель в качестве сырья.

Недостатками указанного способа при наличии в исходной смеси растворенных нелетучих веществ являются потери целевого продукта и высокое содержание примесей в нем.

Наиболее близким техническим решением является способ регенерации диметилацетамида (авторское свидетельство СССР №1707093, 1992), по которому раствор подвергают вакуумной ректификации в трех колоннах с боковыми выводами диметилацетамида из первой и третьей колонн. Удаляют дистиллят первой колонны из системы. Дистиллят второй колонны обрабатывают водным раствором гидроксида натрия или калия при соотношении гидроксида натрия или калия (0,005-0,030):1 с последующей вакуум-выпаркой при остаточном давлении 50-200 мм рт.ст. Направляют дистиллят вакуум-выпарного аппарата на третью колонну ректификации и подвергают вакуумной перегонке кубовые остатки всех колонн и вакуум-выпарного аппарата. Дистиллят перегонки направляют в начало процесса, а кубовый остаток сжигают.

Недостатками указанного способа при наличии в исходной смеси растворенных нелетучих веществ являются потери целевого продукта и высокое содержание примесей в нем.

Сущность изобретения заключается в том, что исходная смесь - пластификационная и осадительная ванна, поступающая на разделение, содержит от 12 до 42% диметилацетамида (ДМАА), от 10 до 60% изобутилового спирта (ИБС), а также хлорид лития (LiCl), воду и примеси - остальное до 100%. Способ включает нейтрализацию пластификационной ванны, подачу нейтрализованной ванны на первую ректификационную колонну, где происходит отгонка ИБС и воды. Кубовый остаток колонны смешивают с регенерированным ИБС и направляют на вторую ректификационную колонну для максимального удаления остаточной воды. Дистиллят первой и второй колонн выводят из системы. Нижний продукт второй колонны смешивают с предварительно нейтрализованным раствором осадительной ванны и подают в вакуум-выпарной аппарат. Кубовый остаток вакуум-выпарного аппарата подают на четвертую вакуумную колонну. Кубовый остаток четвертой колонны удаляют из системы. Отгонный продукт вакуум-выпарного аппарата смешивают с отгонным продуктом четвертой колонны и подают на вакуумную ректификацию на пятую колонну. Верхний продукт пятой колонны выводят из системы. Боковым отбором в парах из куба колонны получают целевой продукт, представляющий собой регенерированный ДМАА высокой чистоты, который возвращают в производственный цикл.

Цель изобретения - получение целевого продукта высокой чистоты для его возврата в производственный цикл.

Цель достигается тем, что в способе разделения многокомпонентных смесей разделяют исходные смеси на содержащие хлорид лития и не содержащие его, затем разделяют смеси, не содержащие хлорид лития, на содержащие ДМАА и не содержащие его, а поток, не содержащий хлорид лития - дистиллят вакуум-выпарного аппарата и третьей вакуумной ректификационной колонны - направляют на последнюю колонну вакуумной ректификации, работающую при остаточном давлении 0,04-0,15 кгс/см2, где получают в парах целевой продукт.

В сравнении с известными техническими решениями предлагаемый способ, в котором из исходного раствора постадийно удаляются нелетучие и низкокипящие компоненты смеси, после чего на ректификацию подается обогащенная ДМАА смесь, позволяет получать целевой продукт с чистотой, допускающей его многократное повторное использование в производственном цикле.

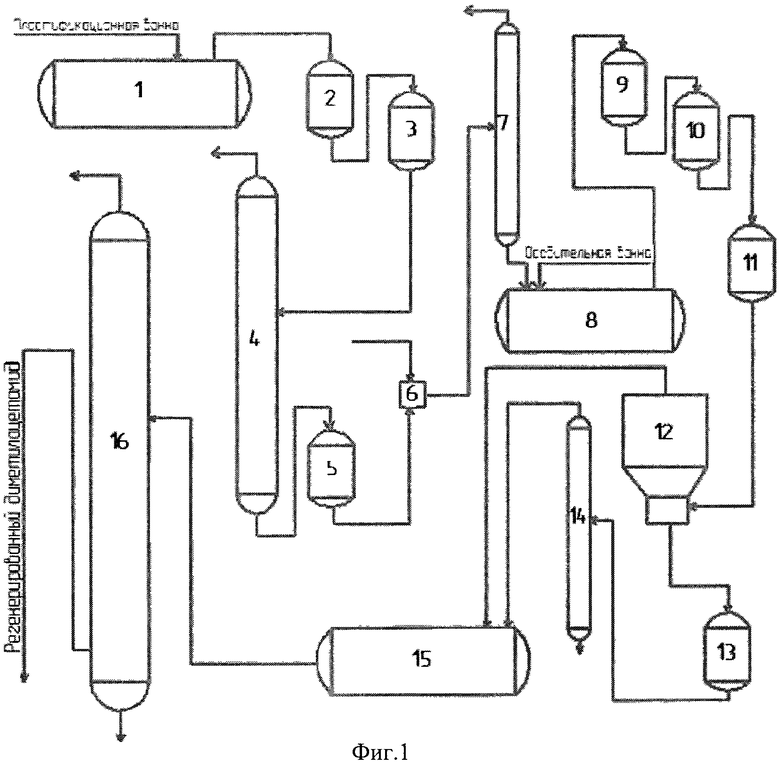

На фиг.1 изображена схема способа регенерации N,N-диметилацетамида, где

1 - сырьевая емкость

2 и 3 - нейтрализаторы

4 - ректификационная колонна

5 - промежуточная емкость

6 - смеситель

7 - ректификационная колонна

8 - сборная емкость

9 и 10 - нейтрализаторы

11 - барометрическая емкость

12 - вакуум-выпарной аппарат

13 - барометрическая емкость

14 - вакуумная колонна

15 - сборная емкость

16 - вакуумная колонна для получения регенерированного ДМАА.

Стрелки показывают поступления ванн - пластификационной в сырьевую емкость 1, а осадительной - в сборную емкость 8.

Способ реализуется следующим образом.

Раствор пластификационной ванны из сырьевой емкости 1 подают в нейтрализаторы 2, 3, где подвергают нейтрализации и направляют на ректификационную колонну 4, где происходит укрепление по ДМАА. Кубовый остаток колонны направляют в промежуточную емкость 5, откуда подают в смеситель 6 на смешение с обезвоженным изобутанолом. Смесь направляется на ректификационную колонну 7 для максимального удаления остаточной воды. Дистиллят колонн 4 и 7 удаляют из системы. Кубовый остаток колонны 7 собирают в сборной емкости 8, где смешивают с раствором осадительной ванны. Смесь нейтрализуют в нейтрализаторах 9, 10 и направляют в барометрическую емкость 11, откуда подают в вакуум-выпарной аппарат 12. Кубовый остаток вакуум-выпарного аппарата собирают в барометрической емкости 13, откуда подают на вакуумную колонну 14. Отгонный продукт вакуум-выпарного аппарата собирается в сборной емкости 15, где смешивается с отгонным продуктом вакуумной колонны 14. Смесь подается на вакуумную ректификацию на колонну 16 для получения регенерированного ДМАА.

Согласно предлагаемому способу полученный при производстве арамидных нитей водно-изобутанольный раствор ДМАА, содержащий 12 мас.% ДМАА и 0,07% соляной кислоты (пластификационная ванна), в количестве до 10000 кг/ч нейтрализуют водным раствором гидроокиси лития и подают на 7 или 10 тарелку ректификационной колонны 4 эффективностью 24 практических тарелки, работающей при атмосферном давлении. Дистиллят ректификационной колонны 4, представляющий собой водно-изобутанольную смесь, содержащую до 0,05 мас.% ДМАА, отбирают при 95-99°C и удаляют из системы. Кубовый остаток выводят при 110-115°C в количестве до 3000 кг/ч, смешивают с безводным изобутанолом в соотношении 1/4 и подают на 7 тарелку ректификационной колонны 7. Ректификационная колонна 7 эффективностью 23 практических тарелки работает при атмосферном давлении. Дистиллят колонны 7, представляющий собой водно-изобутанольную смесь, содержащую до 0,05 мас.% ДМАА, отбирают при 87-92°C и удаляют из системы. Кубовый остаток выводят при 120-130°C в количестве до 3900 кг/ч. Водно-изобутанольный раствор ДМАА, содержащий 38 мас.% ДМАА и 0,07% соляной кислоты (осадительная ванна), в количестве до 3500 кг/ч нейтрализуют водным раствором гидроокиси лития, смешивают с кубовым остатком колонны 7 и направляют на вакуум-выпарной аппарат 12. Кубовый остаток вакуум-выпарного аппарата подают на вакуумную колонну 14 эффективностью 20 практических тарелок. Колонна 14 работает при давлении внизу и вверху колонны 0,11-0,14 кгс/см2 и 0,02-0,08 кгс/см2 соответственно. Дистиллят вакуум-выпарного аппарата 12 смешивают с отгонным продуктом колонны 14 и подают в качестве питания на 27 или 31 тарелку вакуумной колонны 16 в количестве до 5000 кг/ч. Вакуумная колонна 16 эффективностью 40 практических тарелок работает при давлении внизу и вверху колонны 0,12-0,15 кгс/см2 и 0,04-0,06 кгс/см2 соответственно. Дистиллят ректификационной колонны 16, представляющий собой водно-изобутанольную смесь, содержащую до 0,05 мас.% ДМАА, отбирают при 50°C и удаляют из системы. Боковым выводом между вводом питания в колонну 16 и отбором кубового остатка отводят целевой продукт в парах, содержащий до 0,05% воды, 0,05% изобутанола, 0,03% уксусной кислоты, в количестве 1200 кг/ч. Кубовый остаток колонны 16, представляющий собой ДМАА, загрязненный уксусной кислотой, монометилацетамидом и другими примесями, удаляют из системы.

Полученный продукт с чистотой до 99,9% используют повторно в производстве высокопрочных арамидных нитей. Выход ДМАА (эффективность регенерации) составляет не менее 95,5%.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Заявленный объект соответствует требованиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ КОМПЛЕКСНОЙ СОЛИ ХЛОРИД ЛИТИЯ-ДИМЕТИЛАЦЕТАМИД В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2542367C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИЗОБУТИЛОВОГО СПИРТА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531993C1 |

| Способ регенерации хлорида лития в химическом производстве | 2015 |

|

RU2613438C1 |

| Способ выведения воды из технологического контура в химическом производстве | 2015 |

|

RU2606118C1 |

| СПОСОБ УДАЛЕНИЯ ДИМЕТИЛАМИНА ИЗ КОНТУРА ОБЕЗВОЖИВАНИЯ ИЗОБУТАНОЛА ПРИ ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2539599C1 |

| Способ регенерации органического растворителя в производстве синтетических волокон | 1984 |

|

SU1175982A1 |

| СПОСОБ ПРОИЗВОДСТВА И АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ПРОИЗВОДСТВА N,N-ДИМЕТИЛАЦЕТАМИДА | 2014 |

|

RU2568120C1 |

| СПОСОБ ВЫДЕЛЕНИЯ N-МЕТИЛАНИЛИНА ИЗ КАТАЛИЗАТОВ N-ГИДРОАЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ | 2000 |

|

RU2167851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ В ВИДЕ ВОЛОКОН, НИТЕЙ, ВЫПОЛНЕННЫХ ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ ПОЛИАМИДОВ | 2011 |

|

RU2476454C1 |

| Способ регенерации диметилацетамида | 1988 |

|

SU1707093A1 |

Изобретение относится к области химической промышленности, регенерации технологических растворов производства высокопрочных арамидных нитей и может быть использовано при регенерации диметилацетамида (ДМАА). Способ регенерации N,N-диметилацетамида в производстве высокопрочных арамидных нитей включает нейтрализацию исходных растворов, ректификацию раствора пластификационной ванны в двух колоннах, вакуумную выпарку смеси кубового остатка второй колонны и осадительной ванны, ректификацию кубового остатка вакуум-выпарного аппарата, вакуумную ректификацию отгонного продукта вакуум-выпарного аппарата и третьей колонны с получением целевого продукта. При этом исходные многокомпонентные смеси вначале разделяют на содержащие хлорид лития и не содержащие его. Затем разделяют смеси, не содержащие хлорид лития, на содержащие ДМАА и не содержащие его. Поток, не содержащий хлорид лития - дистиллят вакуум-выпарного аппарата и третьей вакуумной ректификационной колонны - направляют на последнюю колонну вакуумной ректификации, работающую при остаточном давлении 0,04-0,15 кгс/см2, где получают в парах целевой продукт диметилацетамид. Технический результат - повышение качества диметилацетамида в качестве конечного продукта. 1 ил.

Способ регенерации N,N-диметилацетамида в производстве высокопрочных арамидных нитей, включающий нейтрализацию исходных растворов, ректификацию раствора пластификационной ванны в двух колоннах, вакуумную выпарку смеси кубового остатка второй колонны и осадительной ванны, ректификацию кубового остатка вакуум-выпарного аппарата, вакуумную ректификацию отгонного продукта вакуум-выпарного аппарата и третьей колонны с получением целевого продукта, отличающийся тем, что, с целью повышения качества конечного продукта, исходные многокомпонентные смеси вначале разделяют на содержащие хлорид лития и не содержащие его, затем разделяют смеси, не содержащие хлорид лития, на содержащие ДМАА и не содержащие его, а поток, не содержащий хлорид лития - дистиллят вакуум-выпарного аппарата и третьей вакуумной ректификационной колонны - направляют на последнюю колонну вакуумной ректификации, работающую при остаточном давлении 0,04-0,15 кгс/см2, где получают в парах целевой продукт диметилацетамид.

| Способ регенерации диметилацетамида | 1988 |

|

SU1707093A1 |

| US 5462641 A, 31.10.1995 | |||

| Способ регенерации растворителя в производстве химических волокон | 1974 |

|

SU531900A1 |

Авторы

Даты

2014-09-27—Публикация

2013-05-21—Подача