Изобретение относится к двигателестроению и может быть использовано при обкатке и испытании топливовпрыскивающих насосов дизелей как на заводах-изготовителях, так и на предприятиях по ремонту топливной аппаратуры.

Известен способ [1, 2] обкатки топливовпрыскивающего насоса, заключающийся в том, что обкатываемый насос устанавливается на стенд, кулачковый вал через муфту соединяют с приводным валом стенда, штуцера высокого давления через топливопроводы соединяют с форсунками, включают стенд и проводят обкатку, непрерывно перемещая рычаг управления регулятором, имитируя различные скоростные режимы работы. Недостатками данного способа являются низкая интенсивность приработки деталей по причине вялого динамического воздействия на пары трения в процессе обкатки и его растянутость во времени. К тому же стенды [1, 2], на которых осуществляется обкатка, и испытание топливовпрыскивающих насосов не имеют устройства для периодического ускорения и замедления вращения кулачкового вала, что способствовало бы вынужденному периодическому перемещению всех подвижных деталей насоса, заставляя пары трения интенсивно прирабатываться.

Наиболее близким по технической сущности к предполагаемому изобретению является устройство, предложенное в [3]. В рассматриваемом устройстве для периодического ускорения и замедления вращения кулачкового вала обкатываемого насоса применяется кривошип, установленный на валу привода, вращающаяся кулиса, связанная через шарнир с кривошипом, и понижающая передача, входной вал которой соединен с кулисой, а выходной вал через соединительную муфту - с кулачковым валом насоса. Недостатком данного устройства является сложность и громоздкость конструкции и, как следствие, низкая надежность.

Таким образом, при использовании известных устройств для изменения угловой скорости вращения кулачкового вала обкатываемого насоса применяются сложные и громоздкие конструкции, имеющие низкую надежность и невысокие технические возможности расширения режимов обкатки и усиления динамического воздействия на детали и, как следствие, влекут за собой растянутость процесса обкатки во времени и недостаточное качество приработки пар трения, что, в свою очередь, приводит к снижению эффективности устройств и надежности топливовпрыскивающего насоса в целом.

Целью изобретения является повышение качества приработки пар трения механизмов топливовпрыскивающего насоса, подшипниковых узлов, системы подачи и дозирования топлива, упрощение конструкции механизма динамического воздействия на детали насоса и уменьшение продолжительности обкатки.

Указанная цель достигается за счет применения в качестве устройства для периодического ускорения и замедления вращения кулачкового вала обкатываемого насоса шарнира неравных угловых скоростей, который позволяет менять угловую скорость вращения кулачкового вала от максимального до минимально возможного, допустимого конструкций, за один оборот, возбуждая вынужденные периодические перемещения всех подвижных деталей топливовпрыскивающего насоса, заставляя пары трения интенсивно прирабатываться.

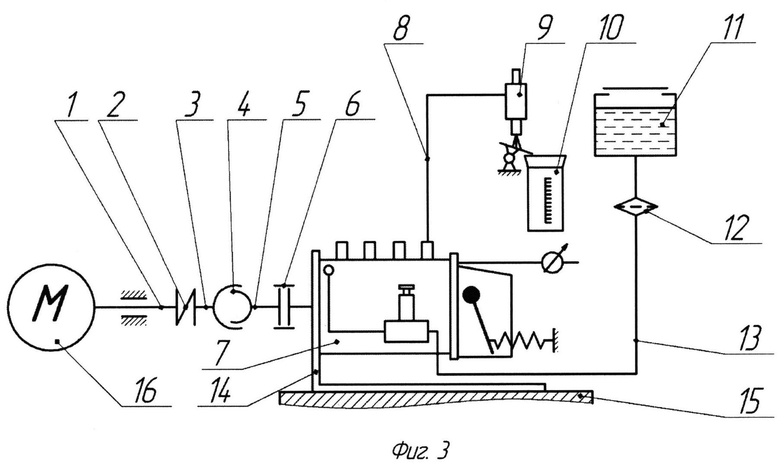

На фиг. 1 приведена кинематическая схема шарнира неравных угловых скоростей, которая применяется для изменения угловой скорости топливного насоса в процессе его обкатки. На фиг. 1 приняты следующие обозначения: β-угол между ведущим и ведомым валами шарнира; ω1 и ω2 соответственно угловые скорости ведущего и ведомого валов; φ1 и φ2 соответственно угловые положения ведущего и ведомого валов в процессе вращения.

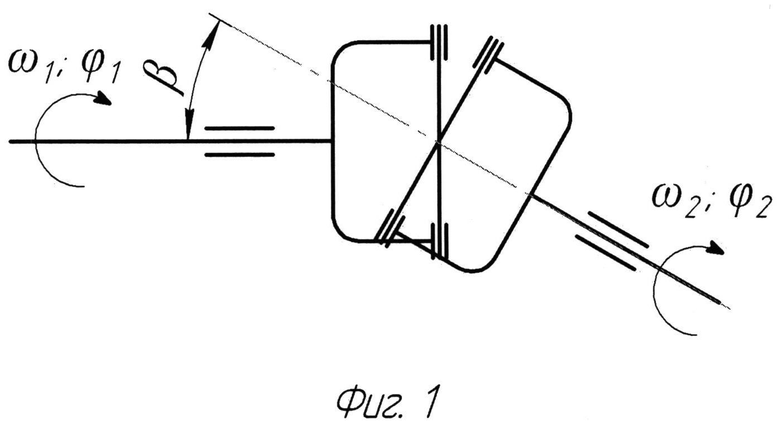

На фиг. 2 показан график изменения угловой скорости ведомого вала за один оборот ведущего вала. На фиг. 2 приняты следующие обозначения: ω1 - угловая скорость ведущего вала шарнира неравных угловых скоростей; ω2 - угловая скорость ведомого вала шарнира неравных угловых скоростей (на вертикальной оси графика). На фиг. 2 видно, что при постоянстве угловой скорости ω1 ведущего вала угловая скорость ω2 ведомого вала изменяется за один оборот ведущего вала согласно приведенному графику. График имеет пилообразную форму.

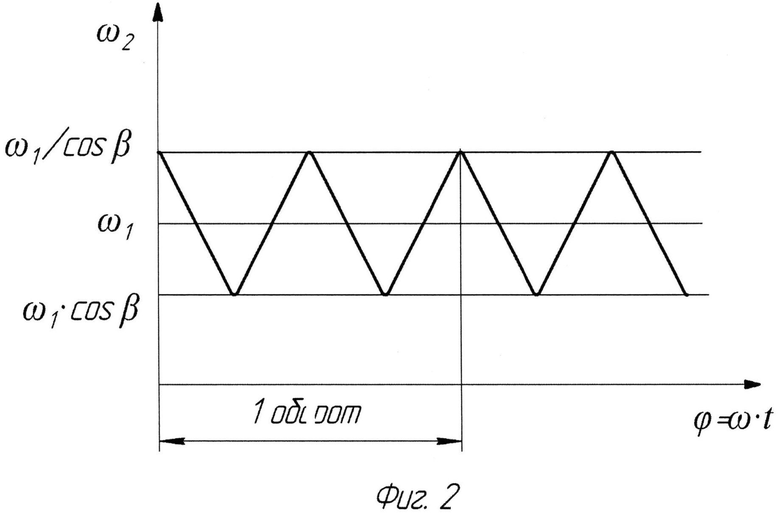

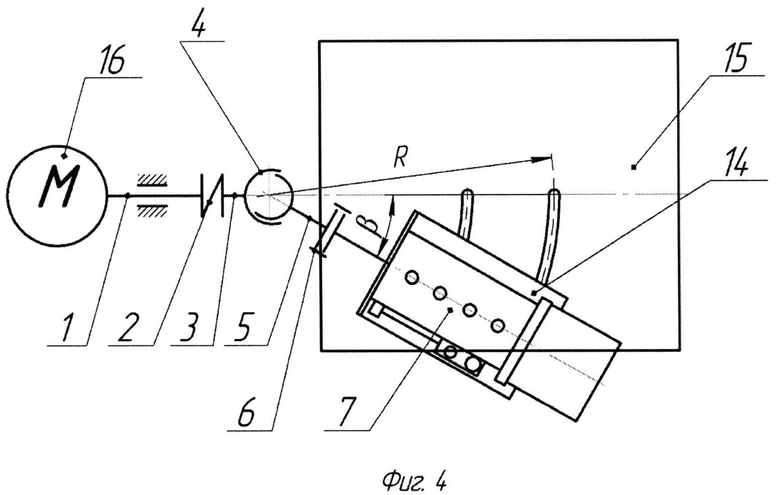

На фиг. 3 показана принципиальная схема предложенного устройства для обкатки топливовпрыскивающего насоса - вид спереди. На фиг. 4 показана принципиальная схема предложенного устройства для обкатки топливовпрыскивающего насоса - вид сверху.

Сущность изобретения поясняется расчетами и чертежами, приведенными ниже, где на фиг. 1 показан угол β между ведущим и ведомым валами шарнира неравных угловых скоростей (ШРНУС). Независимо от угловой скорости ω1 ведущего вала угловая скорость ω2 ведомого вала за один оборот меняется по графику, представленному на фиг. 2. На фиг. 1 и 2 знаками φ1 и φ2 соответственно обозначены угловые положения ведущего и ведомого валов.

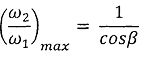

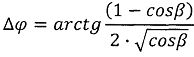

Наибольшее значение ω1/ω2, характеризующее неравномерность вращения, имеет место при φ1=0; π; 2π:…, т.е.:

.

.

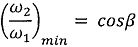

Наименьшее значение ω1/ω2 имеет место при φ1=π/2; 3π/2…, т.е.:

.

.

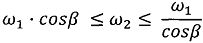

При ω1=const дважды за один оборот угловая скорость ведомого вала ω2 изменяется в интервале:

.

.

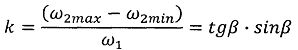

Степень неравномерности вращения ведомого вала характеризуется коэффициентом неравномерности передачи:

.

.

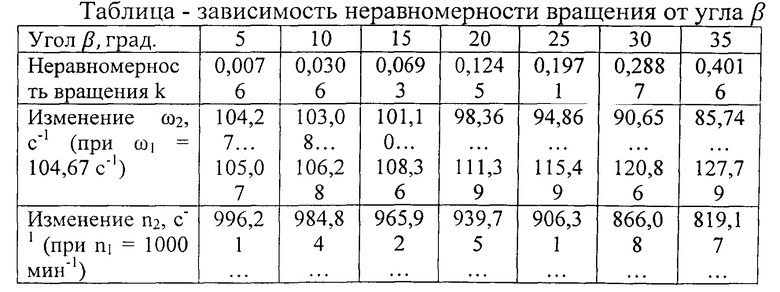

Конструктивно максимальное значение угла β в одинарном карданном шарнире может быть до 35°.

Тогда для рассматриваемых условий работы ШНРУС для одинарного карданного шарнира будем иметь:

k=tg35°·sin35°=0,4016.

Значит изменение угловой скорости ведомого вала ω2 независимо от значения угловой скорости вращения ведущего вала для одинарного карданного шарнира составит 40,16%.

Максимальный угол Δφ рассогласования углов поворота ведущего φ1 и ведомого φ2 валов:

.

.

Для рассматриваемых условий в одинарном карданном шарнире:

Δφmax=5,71°.

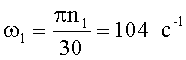

Например, при обкатке ТНВД частота вращения вала привода n1=1000 мин-1, т.е.

Тогда изменение угловой скорости ведомого вала (ω2, с-1) будет находиться в интервале для одинарного карданного шарнира (β=35°):

85,74≤ω2,127,79.

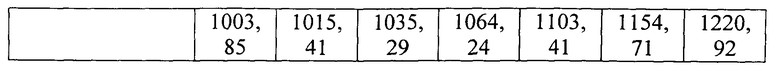

Значит за один оборот ведущего вала частота вращения ведомого вала (n2, мин-1) будет дважды изменяться в интервале для одинарного карданного шарнира (β=35°):

819,17≤n2≤1220,92.

Возможные неравномерности вращения ведомого вала от значения угла β представлены в следующей таблице:

Из таблицы видно, что для рассматриваемых условий работы ШРНУС передаточное отношение изменяется при β=35° в интервале u=0,82…1,22.

Предложенное устройство работает следующим образом. Между приводным валом стенда для испытания и регулирования топливных насосов и кулачковым валом обкатываемого насоса располагается шарнир неравных угловых скоростей, то есть привод кулачкового вала обкатываемого насоса осуществляется через шарнир неравных угловых скоростей. Притом ведущий и ведомый валы шарнира располагаются под максимально возможным углом для шарниров неравных угловых скоростей и имеют возможность изменения угла расположения от нулевого до максимального значения. Приводной вал стенда получает вращение от электродвигателя.

Как видно из теоретических выкладок, максимальное значение угла β в одинарном карданном вале может доходить до 35°. Степень неравномерности вращения ведомого вала k относительно ведущего вала может достичь величины 0,4016. Это значит, что изменение частоты вращения ведомого вала независимо от значения частоты вращения ведущего вала для одинарного карданного шарнира может составить 40,16%. Это свойство шарнира неравных угловых скоростей и используется (превращается в полезное свойство) в предложенном устройстве для обкатки топливовпрыскивающего насоса. Таким образом, вышеприведенные теоретические выкладки и фиг. 1 и 2 наглядно раскрывают сущность работы одинарного карданного шарнира и возможность его применения при обкатке топлвовпрыскивающего насоса. Для увеличения степени неравномерности и большей динамичности процесса количество шарниров можно увеличить.

На фиг. 3 показана принципиальная схема реализации предложенного устройства для обкатки топливовпрыскивающего насоса, где приняты следующие обозначения: 1 - вал приводной стенда для испытания топливной аппаратуры; 2 - муфта соединительная стенда; 3 - ведущий вал ШРНУС; 4 - шарнир (крестовина); 5 - ведомый вал ШРНУС; 6 - муфта соединительная насоса; 7 - насос обкатываемый; 8 - топливопровод высокого давления; 9 - форсунка; 10 - мерное устройство; 11 - бак топливный; 12 - фильтр; 13 - топливопровод низкого давления; 14 - кронштейн крепления топливного насоса; 15 - платформа; 16 - электродвигатель. С целью упрощения на фиг. 3 показан только один топливопровод высокого давления.

На фиг. 4 (вид сверху) показано расположение ведомого и ведущего валов ШРНУС в процессе обкатки, где: R - радиус поворота насоса; β - угол между ведомым и ведущим валами ШРНУС. Остальные обозначения те же, что и на фиг. 3.

Предложенное устройство используется следующим образом. Ведущий вал 3 ШРНУС (фиг. 3 и 4) через муфту 2 присоединяется к приводному валу 1 стенда для испытания и регулировки топливных насосов. Приводной вал 1 получает вращение от электродвигателя 16. Кулачковый вал испытываемого насоса 7, закрепленного на кронштейне 14 через муфту 6, присоединяется к ведомому валу 5 ШРНУС. Кронштейн 14 вместе с насосом 7, в свою очередь, закреплен на платформе 15. Кронштейн 14 имеет возможность перемещаться в горизонтальной плоскости, меняя угол β от максимального βmax до минимального βmin=0° значений. Это позволяет регулировать степень неравномерности вращения кулачкового вала обкатываемого насоса. Центр вращения кронштейна 14 в горизонтальной плоскости находится на вертикальной оси шарнира 4 с радиусом R. Топливная система стенда подключена к топливной системе обкатываемого насоса, как показано на фиг. 3, то есть одновременно осуществляется обкатка (приработка сопрягаемых поверхностей - плунжерных пар, подшипниковых узлов, форсунок, элементов регулятора и др.), но и системы топливоподачи.

Технический эффект от предложенного устройства заключается в повышении качества приработки пар трения механизмов топливовпрыскивающего насоса, подшипниковых узлов, системы подачи и дозирования топлива, в упрощении конструкции механизма динамического воздействия на детали насоса и уменьшении продолжительности обкатки.

Источники информации:

1. Топливная аппаратура двигателей ЯМЗ в 6-, 8-, 12-цилиндровом исполнении. Руководство по ремонту. РК 10-05.0001-001-87. Срок введения в действие с 01.05.90 г. ГОСНИТИ, М.: 1990-139 с., с. - 103.

2. Кривенко П.М., Федосов И.М. Ремонт и техническое обслуживание системы питания автотракторных двигателей. - М.: Колос, 1980. - 288 с., (стр. 226, стр. 205-215).

3. Авторское свидетельство СССР №1170184, F02M 65/00, «Способ обкатки топливовпрыскивающего насоса и устройство для его осуществления», Бюл. №28, 30.07.85 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1996 |

|

RU2153097C2 |

| Способ обкатки топливовпрыскивающего насоса и устройство для его осуществления | 1983 |

|

SU1170184A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 2001 |

|

RU2220317C2 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1994 |

|

RU2076943C1 |

| ВАРИАТОР | 2010 |

|

RU2438057C1 |

| СТЕНД ДЛЯ ПРИРАБОТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2027982C1 |

| СТАНЦИЯ ОБКАТКИ И ДИАГНОСТИКИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2139999C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РАСПРЕДЕЛИТЕЛЬНОГО ТОПЛИВНОГО НАСОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2027891C1 |

| Способ обкатки топливного насоса высокого давления дизеля | 1985 |

|

SU1273629A1 |

| СТЕНД ДЛЯ ОБКАТКИ РЕДУКТОРОВ ВЕДУЩИХ МОСТОВ | 1992 |

|

RU2045008C1 |

Изобретение относится к двигателестроению, в частности к устройствам для обкатки и испытания топливных насосов высокого давления дизелей. Устройство для обкатки топливного насоса высокого давления (7), соединенного топливопроводами (8) с форсунками (9), содержащее топливный бак (11) с фильтром (12) и трубопроводами (13), электродвигатель (16) и вал привода (1), связанный с кулачковым валом насоса, отличающееся тем, что передача крутящего момента на кулачковый вал обкатываемого насоса осуществляется через шарнир (4) неравных угловых скоростей, ведущий вал (3) которого соединен с приводным валом (1) стенда, а ведомый (5) - через муфту (6) с кулачковым валом обкатываемого насоса, причем положение ведущего (3) и ведомого (5) валов относительно друг друга в зависимости от технических требований к режиму обкатки меняется за счет перемещения обкатываемого насоса (7) относительно вертикальной оси шарнира (4) в горизонтальной плоскости. Технический результат заключается в повышении качества приработки пар трения механизмов топливного насоса, в упрощении конструкции механизма динамического воздействия на детали насоса и уменьшении продолжительности обкатки. 4 ил., 1 табл.

Устройство для обкатки топливовпрыскивающего насоса, соединенного топливопроводами с форсунками, содержащее топливный бак с фильтром и трубопроводами, электродвигатель и вал привода, связанный с кулачковым валом насоса, отличающееся тем, что передача крутящего момента на кулачковый вал обкатываемого насоса осуществляется через шарнир неравных угловых скоростей, ведущий вал которого соединен с приводным валом стенда, а ведомый - через муфту с кулачковым валом обкатываемого насоса, причем положение ведущего и ведомого валов относительно друг друга в зависимости от технических требований к режиму обкатки меняется за счет перемещения обкатываемого насоса относительно вертикальной оси шарнира в горизонтальной плоскости.

| CN 202789271 U, 13.03.2013 | |||

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1996 |

|

RU2153097C2 |

| Способ диагностирования топливной аппаратуры дизелей и устройство для его осуществления | 1989 |

|

SU1740758A1 |

| Способ ускорения ресурсных испытаний плунжерных топливных насосов высокого давления | 1989 |

|

SU1650945A1 |

| Непрерывно действующий вакуум-аппарат для выпаривания жидкостей | 1954 |

|

SU98486A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1994 |

|

RU2076943C1 |

| CN 202266356 U, 06.06.2012 | |||

Авторы

Даты

2014-10-27—Публикация

2013-03-22—Подача