Изобретение относится к области двигателестроения и предназначено для обкатки топливовпрыскивающего насоса дизеля.

Известно устройство для обкатки топливовпрыскивающего насоса, соединенного топливопроводами с форсунками, содержащее топливный бак с фильтром и топливопроводами, электродвигатель и вал привода, связанный с кулачковым валом насоса посредством кулисного механизма, кривошип которого установлен на валу привода, а вращающаяся кулиса связана с кулачковым валом насоса [1].

Недостатком известного устройства для обкатки топливовпрыскивающего насоса является низкая динамичность нагружения обкатываемого насоса, обусловленная плавным нарастанием угловой скорости вращения кулачкового вала топливного насоса в зависимости от угла поворота ведущего кривошипа на валу привода.

Известно также устройство для обкатки топливовпрыскивающего насоса, соединенного топливопроводами с форсунками, содержащее топливный бак с фильтром и трубопроводами, электродвигатель и вал привода, связанный с кулачковым валом насоса посредством кулисного механизма, кривошип которого установлен на валу привода, а вращающаяся кулиса связана с кулачковым валом насоса, при этом кривошип вала привода выполнен переменной длины, зависящей от угла поворота вала привода, состоит из двух частей, одна из которых неподвижно закреплена на валу привода, другая, подвижная, часть в виде эксцентрика связана с вращающейся кулисой и снабжена собственным дополнительным приводом вращения, выполненным в виде планетарного механизма, солнечная шестерня которого закреплена на корпусе устройства, а ведомая шестерня - сателлит закреплена на оси вращения эксцентрика [2].

Недостатком данного устройства для обкатки топливовпрыскивающего насоса являются ограниченные технические возможности регулирования высокочастотной составляющей колебательного процесса обкатки топливовпрыскивающего насоса, поскольку любое изменение передаточного числа планетарного механизма привода подвижной (вращающейся) части ведущего кривошипа требует замены дорогостоящей пары "солнечная шестерня - сателлит". Кроме того, в устройстве [2] не предусмотрен обратный переход на схему устройства [1], обеспечивающую только низкочастотную составляющую.

Целью настоящего изобретения является расширение технических возможностей регулирования частоты и амплитуды высокочастотной составляющей колебательного процесса в кулисном приводе обкатываемого насоса.

Поставленная цель достигается тем, что в устройстве для обкатки топливовпрыскивающего насоса, соединенного топливопроводами с форсунками, содержащем топливный бак с фильтром и топливопроводами, электродвигатель и вал привода, связанный с кулачковым валом посредством кулисного механизма, кривошип которого установлен на валу привода, а вращающаяся кулиса связана с кулачковым валом насоса, причем кривошип вала привода насоса выполнен переменной длины, зависящей от угла поворота вала привода, и состоит из двух частей, одна из которых неподвижно закреплена на валу привода, другая, подвижная, часть связана с вращающейся кулисой и снабжена собственным дополнительным приводом, при этом кривошип переменной длины выполнен в виде телескопического соединения подвижной и неподвижной частей так, что неподвижная часть является направляющей, подвижная - толкателем, а привод толкателя выполнен в виде центрально расположенного относительно оси вращения вала привода программирующего кулачка, с фигурной поверхностью которого заданного профиля одним из своих концов взаимодействует толкатель при вращении вала привода насоса, а программируемый кулачок закреплен на корпусе устройства с возможностью его замены на кулачок с другим заданным профилем и (или) с возможностью перестановки (поворота) в другую позицию относительно оси вращения вала привода вращения.

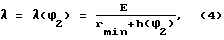

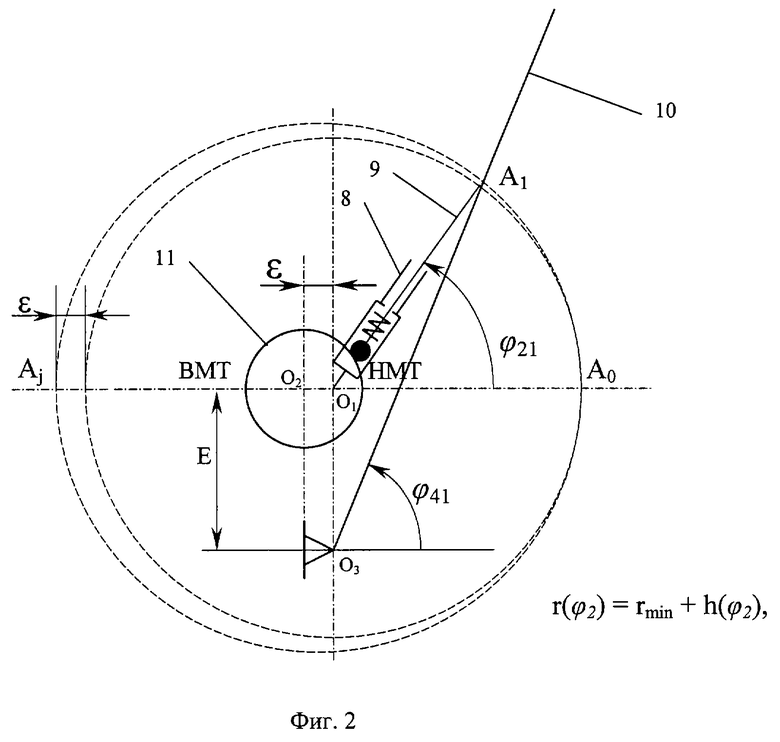

Сущность изобретения поясняется чертежами, где на фиг.1 представлена принципиальная схема устройства для обкатки топливовпрыскивающего насоса, на фиг. 2 - кинематическая схема кулисного механизма с программирующим кулачком и толкателем на ведущем кривошипе механизма.

Устройство для обкатки топливовпрыскивающего насоса 1 (фиг.1) содержит топливный бак 2 с фильтром и трубопроводами питания обкатываемого насоса технологическим топливом. К штуцерам высокого давления насоса 1 топливопроводами 3 подключены форсунки 4, впрыскивающие топливо в мерное устройство 5. Привод насоса 1 включает в себя электродвигатель 6 с блоком управления, вал привода 7 с закрепленным на нем кривошипом, состоящим из неподвижной направляющей 8 и подвижного толкателя 9, связанного одним своим концом с кулисой 10, соединенной с кулачковым валом насоса 1, а другим своим концом взаимодействующим с фигурной поверхностью программирующего кулачка 11, закрепленного на корпусе устройства с возможностью замены и (или) перестановки в другую позицию. Силовое замыкание в системе "толкатель - кулачок" обеспечивается пружиной 12.

Устройство для обкатки топливовпрыскивающего насоса работает следующим образом. С помощью электродвигателя 6 (фиг.1) приводят во вращение приводной вал 7 и направляющую 8 кривошипа кулисного механизма. Посредством толкателя 9, расположенного в направляющей 8, крутящий момент от электродвигателя передается на кулису 10 и через нее - на кулачковый вал насоса 1. Одновременно с этим толкатель 9 другим своим концом вступает во взаимодействие с впадинами - выступами фигурной поверхности неподвижного кулачка 11, в результате чего возбуждается периодический процесс изменения длины кривошипа 8-9 кулисного механизма. Частота данного процесса задается числом впадин - выступов фигурной поверхности кулачка, амплитуда данного высокочастотного процесса - глубиной впадин (высотой выступов). Изменение длины кривошипа приводит к изменению кинематического параметра кулисного механизма в течении одного цикла и, соответственно, к изменению закона движения кулисы 10 и связанного с ней кулачкового вала насоса.

На фиг.2 представлена кинематическая схема кулисного механизма, где для простоты в качестве программирующего кулачка избран кулачок круглой формы, установленный относительно оси вращения O1 вала привода с эксцентриситетом ε. Оси вала привода O1 и кулисы О3 смещены одна относительно другой на величину Е. При вращении кривошипа 8-9 вокруг т. O1 звено O1A0 поворачивается на угол ϕ21 и увлекает за собой кулису О3А1, поворачивая ее на угол ϕ41, при этом ползун (ролик) толкателя 9 скользит по поверхности кулачка 11 и выдвигает толкатель 9 по направляющей 8, увеличивая текущую длину O1A1, относительно минимальной длины O1A0, получаемой при нахождении толкателя 9 в положении НМТ. В положении ВМТ (по чертежу, при ϕ2j = π) длина звена O1Aj увеличивается относительно O1A0 на величину эксцентриситета ε. При дальнейшем вращении длина звена уменьшается до O1A0 при ϕ2 = 2π. Таким образом, обкатка происходит при циклическом изменении длины кривошипа кулисного механизма.

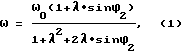

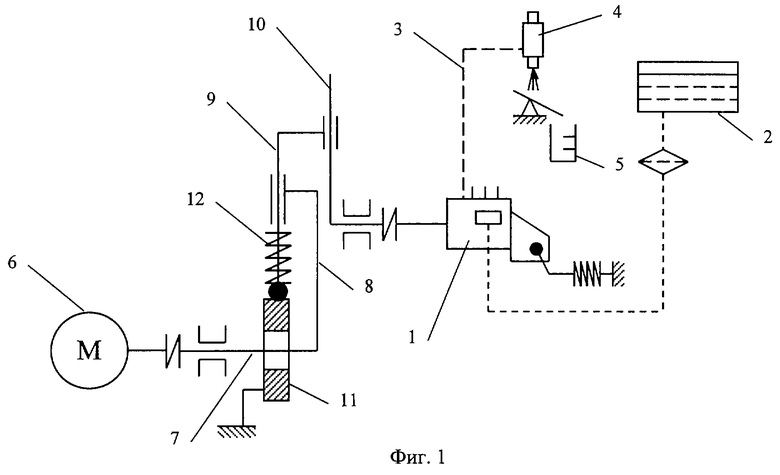

Из работы [3, 4] следует, что угловая скорость вращения кулисы (кулачкового вала обкатываемого насоса) определяется по формуле

где λ - безразмерный кинематический параметр устройства, определяемый из следующего выражения:

где r - длина кривошипа кулисного механизма.

Как следует из фиг.2, длина r - переменная величина, зависящая от координаты ϕ2 и закона изменения профиля программирующего кулачка 11:

r = r(ϕ2) = rmin+h(ϕ2), (3)

где h(ϕ2) - закон подъема толкателя в зависимости от угла поворота ϕ2. Отсюда:

т. е. при повороте кривошипа на угол от 0 до π значение λ будет уменьшаться, а скорость ω (1) будет возрастать, затем на угле поворота от π до 2π значение λ увеличивается, а скорость ω снижается. Такой процесс повторяется в каждом цикле.

Может быть использован, например, кулачок 11 с четырьмя выступами, по числу нагнетаемых секций обкатываемого насоса. Тогда за один оборот вала привода 7 величина λ уменьшится четыре раза, а возникающие при этом высокочастотные колебания будут накладываться на цикловое изменение угловой скорости кулисы и имитировать реальный процесс работы топливного насоса.

При необходимости можно изменять фазы колебательного процесса, переставляя кулачок в другие позиции поворотом вокруг оси вала привода. Если возникает технологическая необходимость отказаться от высокочастотных колебаний, то устанавливают вместо фигурного кулачка круглый кулачок, но соосно с валом привода. В этом случае подъем толкателя 9 будет отсутствовать, а длина кривошипа и значение λ останутся постоянными.

Источники информации

1. А.с. СССР 1170184, кл. F 02 М 65/00, 1985.

2. Патент РФ 2076943, кл. F 02 М 65/00, 1994.

3. Двигателестроение, 1990, 11, с. 24-27.

4. Механизация и электрификация сельского хозяйства, 1996, 12, с. 25-27.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обкатки топливовпрыскивающего насоса и устройство для его осуществления | 1983 |

|

SU1170184A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1994 |

|

RU2076943C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 2013 |

|

RU2532084C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1996 |

|

RU2153097C2 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| Способ создания три и "3+" тактных поршневых ДВС с видоизмененным кривошипно-шатунным механизмом и осуществление способа. | 2013 |

|

RU2618640C2 |

| ИМПУЛЬСНЫЙ ВАРИАТОР | 2016 |

|

RU2620278C2 |

| Установка для накопления кирпичей с зазором | 1986 |

|

SU1402432A2 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| Боевой механизм ткацкого станка | 1979 |

|

SU821567A1 |

Изобретение относится к двигателестроению, в частности к испытаниям топливной аппаратуры двигателей внутреннего сгорания. Изобретение позволяет расширить технические возможности регулирования частоты и амплитуды высокочастотной составляющей колебательного процесса в кулисном приводе обкатываемого насоса. Устройство для обкатки топливовпрыскивающего насоса, соединенного топливопроводами с форсунками, содержит топливный бак с фильтром и топливопроводами, электродвигатель и вал привода, связанный с кулачковым валом насоса посредством кулисного механизма. Кривошип кулисного механизма установлен на валу привода, а вращающаяся кулиса связана с кулачковым валом насоса. Кривошип вала привода насоса выполнен переменной длины, зависящей от угла поворота вала привода, состоит из двух частей. Одна из частей неподвижно закреплена на валу привода, другая, подвижная, часть связана с вращающейся кулисой и снабжена собственным дополнительным приводом. Кривошип переменной длины выполнен в виде телескопического соединения подвижной и неподвижной частей. Неподвижная часть исполняет роль направляющей, подвижная - роль толкателя. Привод толкателя выполнен в виде центрально расположенного относительно оси вращения вала привода программируемого кулачка, с его фигурной поверхностью заданного профиля одним из своих концов взаимодействует толкатель при вращении вала привода насоса. 1 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1994 |

|

RU2076943C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА | 1996 |

|

RU2153097C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РАСПРЕДЕЛИТЕЛЬНОГО ТОПЛИВНОГО НАСОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2027891C1 |

| SU 12736229 Al, 30.11.1986 | |||

| Стенд для обкатки и испытания топливовпрыскивающего насоса двигателя внутреннего сгорания | 1985 |

|

SU1312232A1 |

| Стенд для обкатки топливовпрыскивающих насосов дизелей | 1986 |

|

SU1353922A1 |

| Способ обработки внутренних поверхностей деталей сложной конфигурации | 1961 |

|

SU149045A1 |

| DE 3148687 A1, 31.10.1996 | |||

| DE 4003469 A1, 08.08.1991 | |||

| US 4214476 A, 29.07.1980 | |||

| Электропривод постоянного тока | 1985 |

|

SU1309234A1 |

Даты

2003-12-27—Публикация

2001-10-22—Подача