Изобретение относится к цветной металлургии и химической промышленности и может быть применено при получении алюминия электролизом криолито-глиноземных расплавов.

Известен способ производства алюминия путем электролиза криолито-глиноземного расплава, основными компонентами которого являются криолит Na3AlF6, фтористый алюминий A1F3, глинозем Al2O3 (см., например, Актуальные научно-технические проблемы алюминиевой промышленности России. Сборник статей, выпуск второй. - М.: ИГЕМ РАН, 2003 г., стр.270). В промышленном электролите всегда присутствует фтористый кальций - CaF2, который снижает температуру плавления и потери алюминия. Электролит в расплавленном состоянии диссоциирует на ионы. Положительно заряженные ионы (катионы) разряжаются на катоде, отрицательные ионы (анионы) - на угольном аноде. Основной процесс на катоде - восстановление трехвалентного алюминия А13++3е=Al, на угольном аноде - происходит разряд кислородсодержащих ионов с образованием оксидов углерода СО и CO2. Суммарная реакция, происходящая при электролизе, может быть представлена в виде уравнения: Аl2O3+хС=2Al+(2х-3)СО+(3-х)CO2, т.е. теоретически в процессе электролиза расходуется глинозем и углерод (в смеси пека и кокса), а также электроэнергия на разложение глинозема и поддержания рабочей температуры, фактически же расходуются и фтористые соли. Процесс электролиза непрерывный, поэтому периодически в электролит загружают глинозем, а в анод - анодную массу. На одну тонну алюминия расходуется около 0,37 т кокса и 0,16 т пека, т.е. более 0,5 т углерода на 1 тонну алюминия. При этом образуется смесь газов СО+CO2 в количестве 1,68 т на одну тонну алюминия. Образующиеся анодные газы в настоящее время направляются в систему газоочистки (40-45%) и в атмосферу через аэрационные фонари (60-55%).

В составе валовых выбросов алюминиевых заводов доля оксида углерода составляет до 80%. На большинстве алюминиевых заводов основная часть газообразных выбросов улавливается и обезвреживается на специальных газоочистных установках.

С целью снижения расхода углерода известны способы защиты угольных анодов путем введения различных добавок (бора, марганца, кобальта и др.) в количестве от 0,1 до 0,5%, что приводит к снижению потребления углерода на несколько процентов (патенты США 3852107, 4613375).

В патенте WO 9428200 рекомендуют с целью повышения устойчивости углеродных анодов к эрозии в окислительной среде анод погружать в раствор на 2-60 минут. Пропитка проникает на глубину 1-10 см, образуя защитный слой с содержанием более 0,35% бора.

Однако приведенные патенты, направленные на уменьшение количества расхода углерода, приводят лишь к незначительному расходу углерода. Поэтому целью данного изобретения является существенное уменьшение расхода углерода, удешевление процесса и улучшение экологии окружающей среды.

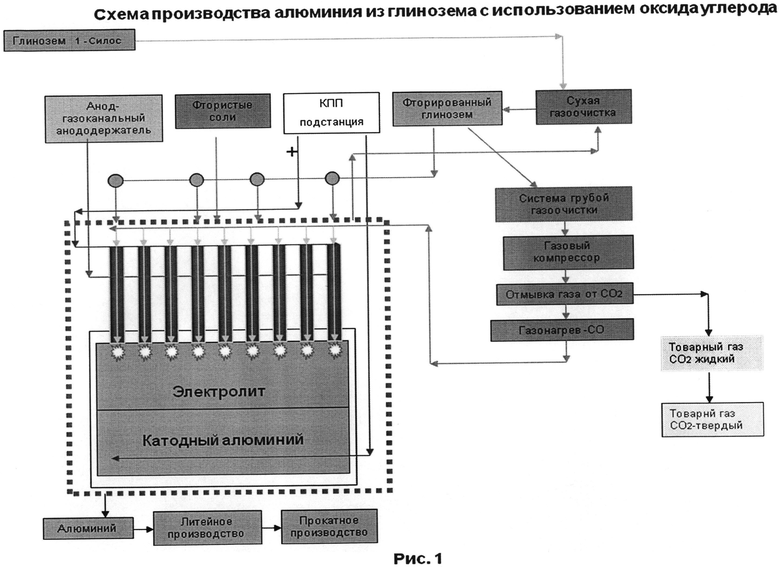

Сущность способа состоит в следующем: кислород, образующийся при разложении глинозема, во время электролиза криолито-глиноземного расплава связывается в основном не с углеродом самого анода, а оксидом углерода, который направляется под подошву анода через каналы под давлением 1,1-1,2 атм. Диаметр каналов в теле анода должен обеспечить подачу около 1000-1100 м3 СО на одну тонну алюминия. Образующиеся после электролиза отходящие газы, состоящие из СО и CO2, после газоочистки, фторирования и отмывки от CO2 вновь направляются на процесс электролиза в виде СО (рис.1). При этом циркулярном процессе существенно уменьшается расход твердого анодного углерода и создаются условия для значительного улучшения экологической обстановки вблизи самого электролизера.

Пример.

Электролизер на силу тока 100 кА имеет производительность около 800 кг алюминия в сутки, при этом расходуется порядка 1600 кг глинозема. В 1600 кг глинозема содержится кислорода 752,9 кг, который может быть связан с СО в количестве 1316,0 кг или 1100 м3 СО в сутки при скорости прохождения газа 12,18 л/с или 0,012 м3/с. Принимаем, что такое количество СО будет пропущено через 14 щелевых каналов размером 4 мм-20 мм=80 мм, расположенных в каждом аноде. Тогда скорость прохождения газов СО в каналах будет составлять: W=0,012 м3/с:0,00112 м2=10,7 м/с, т.е. величина, достаточная для их прохождения. Учитывая, что в отходящих анодных газах соотношение между СО и CO2 составляет порядка 1:1, следовательно, и скорость СО будет еще меньше. Количество твердого углерода, которое будет замещаться на СО, расходуется примерно в 2 раза меньше, а благодаря возврату СО на сам процесс электролиза общее количество углерода значительно сократится.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ШЛАМОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2620844C1 |

| Способ получения алюминия | 1990 |

|

SU1772219A1 |

| СПОСОБ СБОРА И ЭВАКУАЦИИ АНОДНОГО ГАЗА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2395630C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2599475C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АНОДНОГО ЭФФЕКТА И УДАЛЕНИЯ УГОЛЬНОЙ ПЕНЫ ИЗ МЕЖПОЛЮСНОГО ЗАЗОРА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1993 |

|

RU2057207C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2383662C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1995 |

|

RU2095486C1 |

| Способ электролитического получения алюминия в электролизерах с самообжигающимся анодом | 1992 |

|

SU1836495A3 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

Изобретение относится к способу получения алюминия электролизом криолито-глиноземных расплавов. Способ включает направление оксида углерода в виде СО под подошву анода через выполненные в аноде каналы под давлением 1,1-1,2 атм с расходом около 1000-1050 м3 СО на тонну алюминия, причем СО получают из образующихся при электролизе отходящих газов после их газоочистки, фторирования и отмывки от СО2. Обеспечивается уменьшение расхода углерода, удешевление процесса и улучшение экологии окружающей среды. 1 пр., 1 ил.

Способ получения алюминия электролизом криолит-глиноземного расплава с использованием оксида углерода, характеризующийся тем, что для обеспечения связывания кислорода, выделяющегося в процессе электролиза, оксид углерода в виде СО направляют под подошву анода через выполненные в аноде каналы под давлением 1,1-1,2 атм с расходом около 1000-1050 м3 СО на тонну алюминия, причем СО получают из образующихся при электролизе отходящих газов после их газоочистки, фторирования и отмывки от СО2.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ В КРИОЛИТ-ГЛИНОЗЕМНЫХ РАСПЛАВАХ | 2008 |

|

RU2383661C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2389827C1 |

| ВЫСОКОУСТОЙЧИВЫЕ ПРОТОЧНЫЕ НЕУГОЛЬНЫЕ АНОДЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2005 |

|

RU2374362C2 |

| RU 2003122151 А, 20.02.2005 | |||

| WO 9428200 A1, 08.12.1994 | |||

Авторы

Даты

2014-10-27—Публикация

2012-07-20—Подача