Изобретение относится к производству алюминия электролизом расплавленных солей и может быть использовано для переработки шламов этого производства.

Производство алюминия сопровождается образованием значительных объемов шламов, содержащих фторсоединения и углерод, смолистые вещества. Шламы содержат ценные компоненты, часть из которых после соответствующей переработки можно вернуть в процесс в виде вторичного сырья. Так на одну тонну алюминия-сырца образуется до 20 кг пылеобразных твердых отходов [1], которые направляются на шламовые поля.

Масштабная утилизация и переработка мелкодисперсных фторуглеродсодержащих отходов, сосредоточенных на шламовых полях, является одной из актуальных экологических задач алюминиевого производства. Известны решения по утилизации шламов путем введения добавок мелкодисперсных отходов в бокситовую или нефелиновую шихту в производстве глинозема, в керамическую массу в производстве строительных материалов, в сырьевую смесь в качестве минерализаторов в производстве цемента [1].

Однако количество этих добавок невелико и составляет от 1-2% в глиноземном, цементном производстве и до 20% в производстве керамических материалов.

Известен способ утилизации отходов, полученных при производстве алюминия методом электролиза, который предусматривает окисление отходов в реакторе с ожиженным слоем с получением продукта, пригодного для возвращения в процесс производства алюминия. Окисление ведут при 785-795°С [2].

Этот способ обеспечивает высокий выход возвратного продукта, но в нем имеется высокое содержание сульфатов натрия, что негативно сказывается на качестве вторичного криолита, использование которого в процессе производства первичного алюминия проблематично, поскольку снижаются технологические показатели производства алюминия.

Наиболее близким по технической сущности и наличию сходных признаков к предлагаемому изобретению является способ переработки фторуглеродсодержащих отходов (шламов), полученных при производстве алюминия методом электролиза, который включает подачу в реактор твердых фторуглеродсодержащих отходов и кислородсодержащего газа, окислительный обжиг с получением вторичного сырья для производства алюминия. При этом на обжиг подают мелкодисперсные фторуглеродсодержащие и серосодержащие отходы, в которых поддерживают весовое отношение фтора к сере не менее 4:1, а в качестве кислородсодержащего газа подают на обжиг анодные газы электролитического производства алюминия из организованной системы газоочистки, причем отходы подают в виде суспензии, в которой поддерживают весовое отношение Ж:Т, равным (0,5-1,5):1 [3].

Данное решение выбрано в качестве прототипа. Основной недостаток технологии - высокое (до 2,0% вес.) содержание железа во вторичном сырье, что ограничивает его применение [1, с. 209]. Кроме того, в анодных газах, подаваемых в реактор на окислительный обжиг, недостаточно кислорода, поскольку они проходят первую ступень газоочистки в горелочных устройствах, в которых при правильной организации процесса дожигания избыточный расход воздуха по отношению к теоретически необходимому не превышает 3-4 раз.

Необходимо также отметить, что в любом шламе имеется значительное количество сульфата натрия, получающегося при мокрой газоочистке, то есть при взаимодействии оксидов серы с содовым раствором.

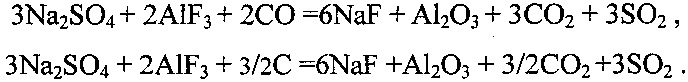

По сравнению со свежим криолитом вторичный криолит содержит повышенное содержание сульфатов. При использовании регенерационного криолита с высоким содержанием сульфатов при электролизе происходит повышенный расход AlF3 в результате протекания в электролизере следующих реакций:

Поэтому при утилизации шламов актуальна проблема снижения сульфатов во вторичном криолите.

Задачей предлагаемого технического решения является переработка текущих шламовых фторуглеродсодержащих отходов и шламовых полей, что влечет улучшение экологической обстановки.

Это достигается тем, что в способе утилизации шламов алюминиевого производства, включающем сушку и окислительный обжиг шлама в реакторе с получением вторичного сырья для производства алюминия, согласно изобретению, перед сушкой шлам промывают водой при температуре не менее 70°С и весовом соотношении воды и шлама (3-9):1 в течение 30-70 мин для удаления сульфата натрия, обезвоживают до содержания влаги 10-20%, а сушку и окислительный обжиг осуществляют одновременно при температуре 780-800°С, полученное для производства алюминия вторичное сырье подвергают электролизу в электролизной ванне. При этом шлам промывают водой, подогретой выходящими из реактора дымовыми газами.

Для осуществления способа приведем некоторые пояснения.

Шламовые поля включают в основном пыль электрофильтров и шламы газоочистки. Указанные отходы состоят из оксида алюминия, фтористых солей (Na3AlF6, Na5Al3F14, CaF2, MgF2, …), углерода, сульфата натрия и оксидов железа. Причем фториды металлов и глинозем находятся почти в равных частях.

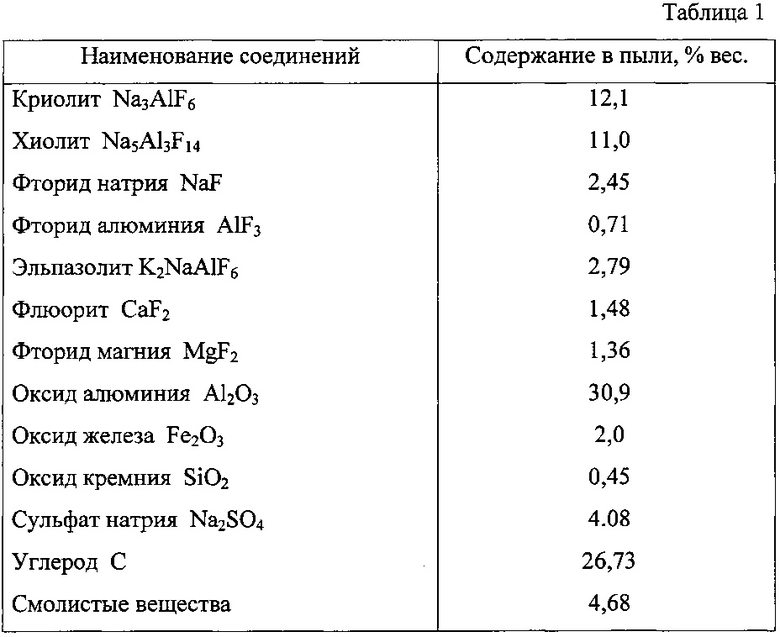

В качестве примера в табл. 1 приведено содержание различных соединений в пыли электрофильтров [1, с. 192]. Большинство соединений, входящих в состав пыли электрофильтров и шламов, образуются за счет реакций, протекающих в анодных газах и в процессе их очистки содовым раствором.

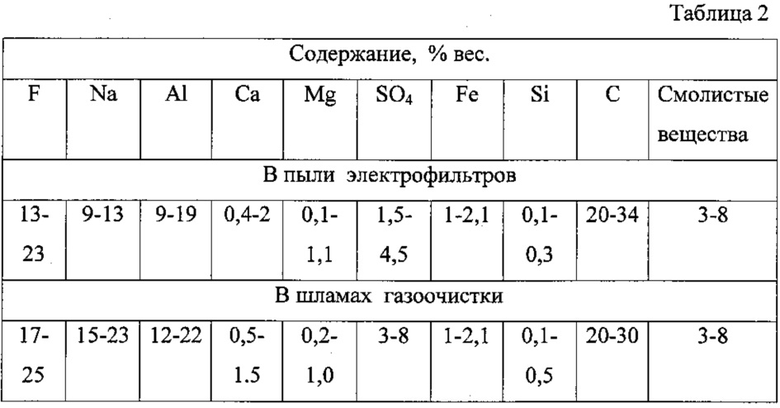

В табл. 2 представлено содержание основных химических элементов в пыли электрофильтров и в шламе газоочистки [1, с. 198]. Присутствие заметного количества оксида железа в пыли электрофильтров и в шламе газоочистки обусловлено коррозией газоходов, газоочистного оборудования, изготовленных из чугуна и стали.

Сложный состав шламов алюминиевого производства, состоящих из веществ разных по своим физико-химическим свойствам, затрудняет их переработку с целью извлечения ценных компонентов (алюминия, фторидов металлов). Экономически целесообразного способа удаления оксидов железа из шламов не существует. Поэтому предлагается их перерабатывать в электролизерах с целью извлечения товарного криолита и расплава алюминия, содержащего железо и кремний.

Заявляемый способ осуществляют следующим образом.

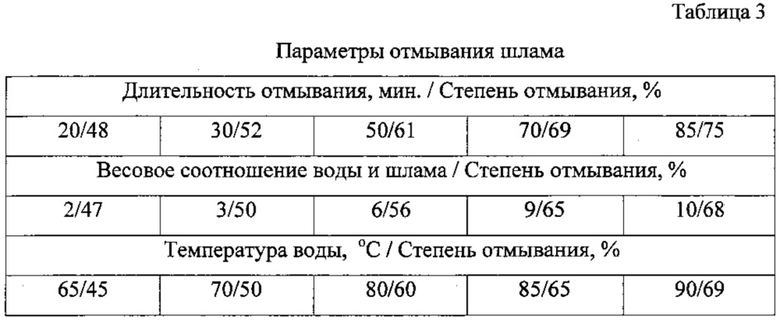

1. Из шлама в виде раствора удаляют сульфат натрия Na2SO4 путем промывки (например, в баке-мешалке) горячей водой с температурой не менее 70°С в течение 30-70 мин. При содержании Na2SO4 в пыли электрофильтров около 4% и при весовом соотношении воды и шлама (3-9):1 он извлекается в раствор на 52-69%, а при увеличении длительности промывки до 85 мин сульфат натрия извлекается на 75%.

Примечание: степень отмывания шлама от сульфата натрия определена по изменению концентрации ионов SO4 в шламе до и после отмывки. В качестве оптимальных параметров отмывания шлама приняты их значения при степенях отмывания 50-65% (табл. 3). Более высокие значения параметров трудно достижимы, а меньшие значения параметров не обеспечивают приемлемую степень очистки шлама (50%) от сульфата натрия.

2. Осуществляют обезвоживание пульпы до содержания влаги 10-20% в сгустителях и вакуумфильтрах. При большем количестве влаги при последующей тепловой обработке шлама увеличиваются энергозатраты на испарение избыточной влаги, при меньшем количестве влаги увеличиваются энергозатраты на транспортировку шлама, что отражается на энергоэффективности процесса.

3. Осуществляют одновременно сушку и окислительный обжиг шлама в реакторе при температуре 780-800°С (например, во вращающейся печи с внешним электрообогревом или с внутренним факельным нагревом при использовании газообразного топлива или малосернистого мазута) с получением вторичного сырья. Внешний электрообогрев в отличие от факельного позволяет точно поддерживать температуру процесса, минимизировать подачу воздуха и пылеунос. В обоих вариантах при более высокой температуре возможно оплавление фторидов металлов, при меньшей температуре возможен недожог углерода и смолистых веществ вторичного сырья и увеличение длительности процесса. После окислительного обжига продукты горения поступают в цеховую систему сухой и мокрой газоочистки, предварительно отдав тепло воде, используемой для отмывки шлама от сульфата натрия, а также воздуху, поступающему на окисление углерода и смолистых веществ.

4. Осуществляют электролиз вторичного сырья в электролизной ванне с получением расплава алюминия. При электролизе металлы из их оксидов (т.е. 30,9% Аl2О3, 0,45% SiO2, 2% Fe2O3 в соответствии с табл. 1) перейдут в расплав по следующей схеме в соответствии с молекулярными весами и процентным содержанием:

Аl2O3→2Аl+1,5O2, т.е. Аl2О3(102) →2Аl(54),

Аl2O3(30,9)→XAl, отсюда XAl=(30,9*54)/102=16,35 г;

SiO2→Si+O2, т.е. SiO2(60)→Si(28),

SiO2(0,45) →XSi, отсюда XSi=(0,45*28)/60=0,21 г;

Fe2O3→2Fe+1,5O2, т.е. Fe2O3(159,7)→2Fe(111,7),

Fe2O3(2)→XFe, отсюда XFe=(2*111,7)/159,7=1,39 г.

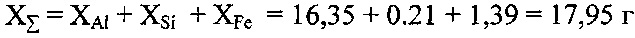

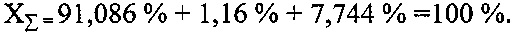

Суммарное количество расплава составляет

или процентное содержание компонентов расплава

При этом пропорции между основными компонентами расплава, т.е. алюминием, железом и кремнием, сохранятся при любом начальном содержании углеродсодержащих компонентов, удаляемых в процессе окислительного обжига.

Расчеты по данным табл.1 показывают, что в процессе электролиза содержание железа в расплаве алюминия будет не выше 8%, а кремния - не выше 1,5%. Сплав алюминия указанного состава можно использовать в черной металлургии для раскисления стали.

Поскольку химические составы пыли электрофильтров и шламов газоочистки согласно табл. 2 очень близки, то полученные результаты расчетов содержания примесей в расплаве алюминия соответствуют шламовым полям, накопленным на основе пыли электрофильтров, шламов газоочистки и их смесей.

Известно, что при температуре электролиза 960°С растворимость железа в расплаве алюминия составляет 14%. При понижении температуры расплава алюминия, что неизбежно при транспортировке его в ковше, растворимость железа в расплаве алюминия снижается и достигает 7% при 800°С. При дальнейшем понижении температуры из расплава будет кристаллизоваться конгруэнтно плавящееся химическое соединение FeAl3 [4]. Во избежание кристаллизации расплава с выделением кристаллов соединения FeAl3 разливка расплава алюминия в изложницы должна проводиться при температуре не ниже 820°С.

Техническим результатом изобретения является сокращение объемов существующих шламовых полей, переработка текущих отходов газоочистки алюминиевого производства и улучшение экологической обстановки в районе шламовых полей. При этом при отмывке шлама от сульфата натрия, сушке шлама и окислительном обжиге используют тепло дымовых газов реактора для подогрева воды и воздуха, что уменьшает расход электроэнергии или дополнительного энергоносителя в виде мазута или природного газа.

Таким образом, учитывая процентное содержание оксида алюминия и различных фторидов, из каждых 20 кг суммарных выбросов пыли электрофильтров и шлама газоочистки, приходящихся на тонну алюминия - сырца, при использовании предлагаемого способа можно получить ~ 6,2 кг фторсолей (криолита) и около 3,3 кг алюминия с высоким содержанием железа.

Источники информации

1. Б.П. Куликов, Ю.И. Сторожев. Пылегазовые выбросы алюминиевых электролизеров с самообжигающимися анодами. Красноярск, СФУ, 2012, 268 с.

2. Патент США №4053375, С25С 3/06, 1977 г.

3. Патент РФ №2247160, С22В 7/00, С25С 3/06, 2005 г.

4. Н.П. Лякишева Диаграммы состояния двойных металлических систем. М., Машиностроение, 1996, т. 1, 992 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2247160C1 |

| СПОСОБ УТИЛИЗАЦИИ ШЛАМОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2711070C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| Способ получения ожелезненного доломита для сталеплавильного производства | 2018 |

|

RU2693284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА ГАЗООЧИСТКИ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 1995 |

|

RU2098499C1 |

Изобретение относится к способу утилизации шламов алюминиевого производства. Способ включает отмывку шламов от сульфата натрия, сгущение, фильтрацию и сушку, удаление углерода в процессе окислительного обжига в реакторе при температуре 780-800°С, электролиз полученных материалов в электролизной ванне и разливку алюминия в изложницы при температуре не ниже 820°С, при этом при отмывке шлама от сульфата натрия, сушке шлама и окислительном обжиге используют воду и воздух, подогретые теплом отходящих из реактора дымовых газов. Обеспечивается сокращение объемов существующих шламовых полей и переработка текущих отходов газоочистки алюминиевых производств с получением вторичного криолита и алюминия с содержанием железа до 8% и кремния не выше 1,5%. Из каждых 20 кг суммарных выбросов пыли электрофильтров и шлама газоочистки, приходящихся на тонну алюминия - сырца, получают ~ 6,4 кг фторсолей (криолита) и около 3,3 кг алюминия с высоким содержанием железа. 1 з.п. ф-лы, 3 табл.

1. Способ утилизации шламов алюминиевого производства, включающий сушку и окислительный обжиг шлама в реакторе с получением вторичного сырья для производства алюминия, отличающийся тем, что перед сушкой шлам промывают водой в течение 30-70 мин при температуре не менее 70°C и весовом соотношении воды и шлама (3-9):1 для удаления сульфата натрия, обезвоживают до содержания влаги 10-20%, а сушку и окислительный обжиг осуществляют одновременно при температуре 780-800°C, и полученное для производства алюминия вторичное сырье подвергают электролизу в электролизной ванне.

2. Способ по п. 1, отличающийся тем, что шлам промывают водой, подогретой выходящими из реактора дымовыми газами.

| US 4053375 A, 11.10.1977 | |||

| Система управления общесамолетным оборудованием с распределенным вычислительным ресурсом | 2016 |

|

RU2631092C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА И ПЫЛИ ГАЗООЧИСТКИ, ОБРАЗУЮЩИХСЯ ПРИ ЭЛЕКТРОЛИТИЧЕСКОМ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2009 |

|

RU2419688C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2247160C1 |

| Способ переработки фторсодержащих отходов алюминиевого производства | 1986 |

|

SU1399374A1 |

Авторы

Даты

2017-05-30—Публикация

2016-03-25—Подача