Изобретение относится к цветной металлургии, в частности к получению алюминия электролизом в криолит-глиноземных расплавах.

Наиболее близким, принятым за прототип, является способ получения алюминия электролизом в криолит-глиноземных расплавах (Троицкий И.А., Железнов В.А. Металлургия алюминия: Учеб. пособие для техникумов цв. металлургии. - М.: Металлургия, 1977. - 392 с.).

Согласно этому способу на дне объема электролизера размещают катод, заполняют объем электролизера криолит-глиноземной смесью, нагревают криолит-глиноземную смесь до температуры плавления, поддерживают температуру смеси на данном уровне, после расплавления криолит-глиноземной смеси в нее погружают анод, подают на него положительное напряжение смещения и подвергают электролизу расплавленную криолит-глиноземную смесь. Недостатком способа является низкий срок службы анода, низкая экологичность процесса производства алюминия.

Задачей изобретения является увеличение срока службы анода, повышение экологичности процесса производства алюминия.

Решение данной задачи предлагается осуществлять способом получения алюминия электролизом в криолит-глиноземных расплавах, заключающимся в том, что, также как и в прототипе, заполняют объем электролизера с катодом на дне криолит-глиноземной смесью, нагревают криолит-глиноземную смесь до температуры плавления и в дальнейшем поддерживают температуру смеси на этом уровне, подают положительное напряжение смещения на анод и подвергают электролизу расплавленную криолит-глиноземную смесь.

В отличие от прототипа перед нагревом криолит-глиноземной смеси электролизер размещают в объеме вакуумной камеры, путем непрерывной откачки понижают давление в вакуумной камере до величины не более 10-2-10-3 мм рт.ст., поддерживают давление на этом уровне на протяжении всего процесса электролиза, а после расплава криолит-глиноземной смеси анод удерживают над поверхностью расплава криолит-глинозменой смеси так, чтобы между анодом и поверхностью расплава оставался зазор, исключающий между ними механический контакт, и одновременно в промежутке между поверхностью расплава криолит-глиноземной смеси и анодом создают газовую плазму с концентрацией носителей заряда не менее чем 109-1010 см-3.

Положительный эффект в предлагаемом способе достигается за счет исключения механического контакта между расплавом криолит-глиноземной смеси и анодом во время проведения электролиза. При этом электрический контакт между объемом расплава криолит-глиноземной смеси и анодом осуществляется за счет протекания электрического тока через сформированную в промежутке между поверхностью расплава криолит-глиноземной смеси и анодом газовую плазму, обладающую металлической проводимостью. При этом использование газовой плазмы в качестве высоко проводящей среды дает возможность задать на необходимом уровне ток электролиза, не погружая анод в расплав криолит-глиноземной смеси, и тем самым исключить прямое воздействие на него высокой температуры и агрессивной среды расплава криолит-глиноземной смеси. При низкой температуре анода (технически просто обеспечить охлаждение анода, например, при помощи внутренних водяных каналов) и без контакта с агрессивной средой его поверхность практически не подвергается разрушению. При этом по сравнению со способом-прототипом срок службы анода многократно увеличивается. Размещение электролизера в объеме вакуумной камеры позволяет улавливать вредные газовые продукты электролиза, например, с помощью размещенных в системе откачки газов устройств конденсации и фильтрации, что делает процесс производства алюминия по предлагаемому способу высоко экологичным.

Нижняя граница давления в камере определяется условиями зажигания плазмы. При более высоком, чем 10-2 мм рт.ст., плазма является неустойчивой, что отрицательно влияет на работоспособность электролизера. Нижняя граница концентрации носителей заряда 109-1010 см-3 определяется требованиями к величине тока электролизера и условиями зажигания и поддержания плазмы. При давлении в камере 10-2-10-3 мм рт.ст. и полной ионизации остаточных газов концентрация носителей заряда составляет величину порядка 109-1010 см-3, что в данных условиях является теоретическим пределом. При меньших значениях концентрации носителей заряда работоспособность электролизера резко снижается вследствие уменьшения плотности анодного тока ниже величины, необходимой для эффективного протекания процесса электролиза.

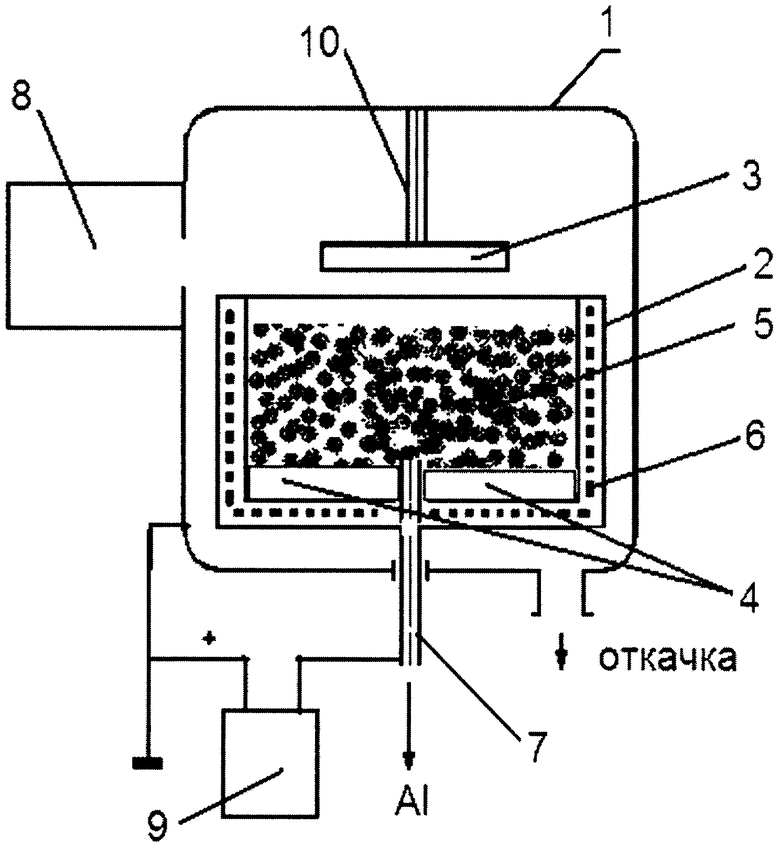

На чертеже представлено схематическое изображение установки для производства алюминия по предлагаемому способу.

В таблице 1 приведены результаты определения химического состава методом спектрального анализа образцов алюминия, полученных по предлагаемому способу.

Способ осуществляли с помощью установки для получения алюминия, схематическое изображение которой представлено на чертеже.

Установка содержит вакуумную камеру 1, во внутреннем объеме которой размещены корпус электролизера 2 и анод 3. Вакуумная камера 1 имеет в верхней части крышку и клапан для напуска воздуха (не показаны). На дне корпуса электролизера 2 расположен катод 4. Внутренний объем корпуса электролизера 2 заполнен криолит-глиноземной смесью 5. Внутри стенок корпуса электролизера 2 расположен проволочный нагреватель 6, который соединен через изолированные токовводы с источником тока, находящимся вне вакуумной камеры 1 (не показан). Корпус электролизера 2 прикреплен к корпусу вакуумной камеры 1 при помощи держателя 7 через токоизолирующие прокладки (не показаны). Держатель 7 имеет внутренний продольный канал и затвор (не показан), предназначенные для отвода расплава алюминия из объема корпуса электролизера 2. К корпусу вакуумной камеры 1 герметично присоединен плазмогенератор 8. Снаружи корпуса вакуумной камеры 1 расположен источник питания анодного тока 9, соединенный отрицательным потенциалом с держателем 7 и положительным потенциалом с корпусом вакуумной камеры 1. Анод 3 расположен над поверхностью криолит-глиноземной смеси 5 и соединен с корпусом вакуумной камеры 1 при помощи токопроводящего держателя анода 10. К корпусу вакуумной камеры 1 через вакуумный затвор (не показан) присоединены последовательно паромасленный и форвакуумный насосы (не показаны), при помощи которых в вакуумной камере 1 создается пониженное давление остаточных газов. Выхлопные газы форвакуумного насоса поступают в систему фильтрации и очистки (не показаны), в которых конденсируются и фильтруются вредные газовые компоненты.

Корпуса вакуумной камеры 1, электролизера 2, анода 3, держателей 7 и 10 выполнены из нержавеющей стали. Корпуса вакуумной камеры 1, анода 3 снабжены внутренними каналами водяного охлаждения для исключения теплового перегрева. Для предотвращения контакта расплава алюминия с металлическими частями установки внутренние поверхности корпуса электролизера 2 и канала держателя 7 защищены пластинами из графита (не показаны). Катод 4 выполнен из графита. Плазмогенератор 8 представляет собой газоразрядный плазмогенератор на основе несамостоятельного дугового разряда "ПИНК" (плазменный источник с накаленным катодом), создающий плотную однородную плазму с концентрацией носителей заряда 109-1010 см-3 в больших вакуумных объемах. Источник питания анодного тока электролизера 9 представляет собой регулируемый источник постоянного тока.

При поднятой крышке (не показана) корпуса вакуумной камеры 1 общим объемом 1 м3 заполняют объем электролизера 2, равный 0.5 м3 криолит-глиноземной смесью 5, которая состоит из криолита Na3 [AlF6] (90 весовых процентов) и оксида алюминия Al2O3 (10 весовых процентов). После чего закрывают крышку и при помощи двухступенчатой откачки форвакуумным и паромасляным насосами (не показаны) понижают давление в вакуумной камере 1 до величины порядка 10-3 мм рт.ст. и поддерживают давление на данном уровне на протяжении всего процесса электролиза. Одновременно с помощью проволочного нагревателя 6 нагревают криолит-глиноземную смесь 5 до температуры ее плавления, равной 960°С. После плавления криолит-глиноземной смеси 5 в промежутке между поверхностью расплава криолит-глиноземной смеси 5 и нижней плоскостью анода 3 при помощи плазмогенератора 8 создают плотную однородную плазму из молекул остаточного газа. Затем подают при помощи источника питания анодного тока 9 напряжение смещения на анод 3 и регулировкой его величины устанавливают ток электролиза, при котором плотность тока между анодом 3 и поверхностью расплава криолит-глиноземной смеси 5 находится в пределах (0.6-1.1) А/см2. Такая плотность анодного тока считается наиболее оптимальной при производстве алюминия электролизом в криолит-глиноземных расплавах. Для данной установки площадь анода 3 равна 2000 см2. Поэтому ток электролиза, соответствующий рекомендуемой плотности анодного тока, задают равным 2000 А. После установления тока электролиза нагрев криолит-глиноземной смеси 5 при помощи проволочного нагревателя 6 прекращают. С этого момента температуру расплава криолит-глиноземной смеси 5 поддерживают на заданном уровне 960°С за счет протекания тока электролиза. Процесс электролиза проводят в течение 2 часов, что в данных условиях электролиза достаточно, чтобы алюминий в криолит-глиноземной смеси 5 из оксидной формы перешел в металлическую. Длительность времени электролиза для данного типа электролизера определена экспериментально. После завершения процесса электролиза источник питания анодного тока 9 и плазмогенератор 8 одновременно выключают. Затем закрывают вакуумный затвор, соединяющий вакуумную камеру 1 с паромасляным насосом (не показан) и путем напуска воздуха в вакуумную камеру 1 через клапан для напуска воздуха (не показан) постепенно за время 5-10 минут повышают давление в ней до атмосферного. После этого открывают затвор (не показан) в держателе 7 и сливают расплав алюминия со дна корпуса электролизера 2 в специальную емкость (не показана).

На данной установке были проведены 15 описанных выше циклов получения алюминия методом электролиза, после чего был проведен визуальный осмотр поверхности анода 3. Для каждого цикла электролиза был проведен спектральный анализ полученного алюминия. Результаты анализа представлены в таблице 1. Как видно из таблицы 1 наличие примесей в получаемом да предлагаемому способу алюминии не превышает нормы, установленные ГОСТом 11069-2001 для алюминия технической чистоты. Визуальный осмотр поверхности анода 3 показал отсутствие на ней видимых следов эрозии.

Всю описанную выше последовательность действий провели для электролиза криолит-глиноземной смеси при остаточном давления 10-2 мм рт.ст. в вакуумной камере 1. Химический состав произведенного алюминия остался без изменений. Однако время электролиза увеличилось в два раза, что говорит о том, что величина остаточного давления 10-3 мм рт.ст. в вакуумной камере 1 во время проведения электролиза является наиболее предпочтительной.

Использование систем конденсации и фильтрации откачиваемых из объема вакуумной камеры газов позволило избежать загрязнения окружающей среды во время процесса производства алюминия.

Таким образом, предлагаемый способ позволяет значительно увеличить срок службы анода электролизера и существенно повысить экологичность процесса производства алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева обожженных анодов для электролиза алюминия | 2023 |

|

RU2812455C1 |

| Способ контроля содержания глинозема при электролизе криолит-глиноземного расплава | 2018 |

|

RU2694860C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ЭЛЕКТРОЛИЗОМ | 2008 |

|

RU2401327C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ С КЕРАМИЧЕСКИМ АНОДОМ | 2009 |

|

RU2452797C2 |

| СПОСОБ ПОДГОТОВКИ ОБОЖЖЕННЫХ АНОДОВ ДЛЯ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2016 |

|

RU2650359C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТО-ГЛИНОЗЕМНОГО РАСПЛАВА С ИСПОЛЬЗОВАНИЕМ ОКСИДА УГЛЕРОДА | 2012 |

|

RU2532200C2 |

| Способ определения содержания глинозема в криолит-глиноземном расплаве и электрохимическое устройство для его осуществления | 2020 |

|

RU2748146C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГЛИНОЗЕМА В КРИОЛИТ-ГЛИНОЗЕМНОМ РАСПЛАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370573C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНА ВЫСОКОЙ ЧИСТОТЫ | 1995 |

|

RU2087570C1 |

Изобретение относится к цветной металлургии, в частности к способу получения алюминия электролизом в криолит-глиноземных расплавах, и может быть использовано для производства алюминия и других металлов. Способ включает заполнение объема электролизера с катодом на дне криолит-глиноземной смесью. Электролизер размещают в объеме вакуумной камеры. Путем непрерывной откачки понижают давление в вакуумной камере до величины не более 10-2-10-3 мм рт.ст. и поддерживают давление на этом уровне на протяжении всего процесса электролиза. При пониженном давлении в вакуумной камере нагревают криолит-глиноземную смесь до температуры плавления и в дальнейшем поддерживают температуру смеси на данном уровне. После расплава криолит-глиноземной смеси анод удерживают над поверхностью расплава криолит-глиноземной смеси с образованием зазора между анодом и поверхностью расплава, исключающего механический контакт между ними. Одновременно в промежутке между поверхностью расплава криолит-глиноземной смеси и анодом создают газовую плазму с концентрациеи носителей заряда не менее чем 109-1010 см-3, подают положительное напряжение смещения на анод и подвергают электролизу расплавленную криолит-глиноземную смесь. Обеспечивается увеличение срока службы анода и повышение экологичности процесса производства алюминия. 1 ил., 1 табл.

Способ получения алюминия электролизом в криолит-глиноземных расплавах, включающий заполнение объема электролизера с катодом на дне криолит-глиноземной смесью, нагрев криолит-глиноземной смеси до температуры плавления и поддержание температуры смеси на этом уровне, подачу положительного напряжения смещения на анод и проведение электролиза расплавленной криолит-глиноземной смеси, отличающийся тем, что перед нагревом криолит-глиноземной смеси электролизер размещают в объеме вакуумной камеры, путем непрерывной откачки понижают давление в вакуумной камере до величины не более 10-2-10-3 мм рт.ст., поддерживают давление на этом уровне на протяжении всего процесса электролиза, а после расплава криолит-глиноземной смеси анод удерживают над поверхностью расплава криолит-глиноземной смеси так, чтобы между анодом и поверхностью расплава оставался зазор, исключающий между ними механический контакт, и одновременно в промежутке между поверхностью расплава криолит-глиноземной смеси и анодом создают газовую плазму с концентрацией носителей заряда не менее чем 109-1010 см-3.

| ТРОИЦКИЙ И.А., ЖЕЛЕЗНОВ В.А | |||

| Металлургия алюминия | |||

| Учеб | |||

| пособие для техникумов цветной металлургии | |||

| - М.: Металлургия, 1977, с.392 | |||

| Электролизер для полученияАлюМиНия | 1978 |

|

SU828979A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНОГО РАСПЛАВА | 1995 |

|

RU2104333C1 |

| US 3725222, 03.04.1973 | |||

| US 4172018, 23.10.1979 | |||

| CN 1936086 A, 28.03.2007. | |||

Авторы

Даты

2010-03-10—Публикация

2008-12-01—Подача