Изобретение относится к горнорудной промышленности и может быть использовано для обработки золотосодержащих концентратов, преимущественно кварцевых, осуществляемой перед гравитационным обогащением.

В настоящее время золотодобывающие предприятия из вскрытой породы извлекают 70-90% золота. Как правило, в потери уходит золото в ультрадисперсном и связанном виде. Значительную часть потерь удается собрать в виде низкоконцентрированных полупродуктов обогащения с содержанием золота 50-100 г/т. Прямая сдача таких концентратов на переработку предприятиям медеплавильного комплекса, находящимся, например, на Урале, зачастую малоэффективна, во-первых, из-за возможного неподтверждения ожидаемого содержания золота и из-за больших расходов на транспортировку вследствие значительной географической удаленности, во-вторых. Поэтому задача повышения концентрации золота в исходных концентратах остается актуальной.

Как правило, при образовании россыпей освободившиеся в результате выветривания частицы золота испытывают при перемещениях (с гор, по дну ручьев и рек) соударения со стороны кусков пустой породы (галя, булыжники). При этом имеет место сплющивание золотин, переход их в пластинчатое состояние. При переработке коренных (рудных) месторождений сплющивание золотин происходит в результате дробления и механического перемола исходной руды из-за взаимодействия с мелющими телами. Нужно отметить тот факт, что форма золотин часто изначально является пластинчатой или чешуеобразной. Плоские золотины из-за высокого соотношения площади поверхности к весу за счет сил поверхностного натяжения уплывают по поверхности воды и не улавливаются гравитационными методами извлечения. Таким образом, 50-30% золотин после предварительной подготовки руды или россыпи приобретают плоский вид. Плоские частицы хорошо улавливаются флотационными методами, когда чешуеобразные золотины за счет поверхностно-активных веществ (ПАВ) прилипают к пузырькам воздуха, после чего их собирают с поверхности воды с растворенным флотореагентом. Но флотационные методы не улавливают золотины в компактном объемном виде.

Для проведения более эффективной классификации и последующего выделения золота в концентрат за счет трансформирования формы золотин известен способ по патенту RU 2015730, опубл. 15.07.1994 г. [1]. Согласно известному способу пульпу пропускают через роторно-пульсационный аппарат гидроударного действия при объемной мощности в рабочем пространстве 2,3 до 5,2 МВт/м3 и частоте пульсаций от 1,5 до 5 кГц. Соотношение твердой и жидкой фаз на входе в аппарат поддерживают в пределах от 1:3 до 1:9 объемных частей. Пески классификации с размерами твердых включений, превышающими пороговое значение, определяемое полнотой выделения золота в свободное состояние и возможностями средств концентрации золота в промышленный продукт, направляют на доизмельчение в роторно-пульсационный аппарат, а слив классификации с размерами твердых включений, меньшими указанного порогового значения, направляют на последующую концентрацию золота в промышленный продукт. Процесс может проводиться при избыточном давлении на входе роторно-пульсационного аппарата величиной от 3 до 14 атм.

Для реализации данного способа применяют роторно-пульсационный аппарат, имеющий ротор и статор, на цилиндрических поверхностях которых образованы сквозные прорези. При вращении ротора быстрое чередование совмещения и несовмещения прорезей влечет за собой синхронное изменение скорости движения обрабатываемой среды через прорези, т.е. возникает пульсирующий с большой частотой жидкостной поток. В результате обрабатываемая среда подвергается воздействию знакопеременных напряжений, гидравлических ударов, кавитации акустических волн, мелкомасштабной пульсации в широком диапазоне частот. Режим воздействия на золотосодержащую породу с помощью роторно-пульсационного аппарата гидроударного действия, реализуемый в известном способе, позволяет целенаправленно изменить форму золотин, трансформируя ее изометрическую форму, и изменить отношение размера золотин к размеру породных частиц в сторону его увеличения. Вследствие указанной обработки происходит изменение структуры поверхности самих золотин. Очищенная от рубашек поверхность приобретает шагреневый характер, при этом бугристая поверхность имеет площадь, большую номинальной, что позволяет наиболее полно отделить относительно крупные и тяжелые частицы свободного золота от относительно мелких и легких частиц породы. Это обстоятельство, как указано в описании, является полезным для обогащения методом флотации.

Таким образом, в описании известного способа высказывается предположение о том, что в результате обработки частиц золота в применяемом гидроударном аппарате (чешуйчатые) золотины из исходного концентрата меняют форму на изометрическую, то есть примерно равную в трех измерениях. Это происходит, скорее всего, из-за того, что плоские золотины, ударяясь краями о корпус устройства и друг о друга, сминаются. В описании также отмечено, что эффект приобретения шероховатости (бугристости) или так называемой шагреневости видимой поверхности золотин приводит к увеличению истинной поверхности, и это должно привести к улучшению эффективности извлечения золота в последующих флотационных методах. При этом удаление частиц породы с неким размером частиц (так называемая классификация) и возврат материала в гидроударный аппарат для додрабливания должно существенно улучшить извлечение золота гравитационным методом. В примере осуществления известного способа указано, что в исходном материале золото являлось пластинчатым на 90% (только 10% частиц были изометрической формы). В результате обработки материала гидроударом изометрических частиц стало примерно 50%, и в то же время все частицы золота приобрели щагреневость.

С нашей точки зрения, в механизме обработки золотосодержащего концентрата, осуществляемой известным способом, имеет место две противоположные тенденции. Эффект изометризации золотин (переход к компактному состоянию) должен способствовать улучшению извлечения золота в гравитационных методах и ухудшению во флотационных. Эффект возникновения шагреневости в этом смысле действует наоборот. Кроме того, применение в известном способе статорно-роторного гидроударного аппарата не лишено следующего недостатка. Возможный абразивный износ рабочих поверхностей ротора и статора от воздействия гидроударных импульсов может привести к нарушению условий резонансного воздействия на зерна полезных компонентов и, как следствие, снижению эффективности измельчения концентрата. Снижение влияния абразивного износа основных деталей диспергатора необходимо и для повышения ресурса работы аппарата. Имеет значение и то, что флотационное обогащение значительно дороже гравитационного.

Задача настоящего изобретения заключается в повышении концентрации золота в исходных концентратах гравитационным обогащением при увеличении ресурса работы гидроударного аппарата.

Для решения поставленной задачи способ обработки золотосодержащего концентрата перед обогащением включает подачу пульпы в кавитационный диспергатор, диспергирование со вскрытием зерен золотин по зонам их естественной спайки с породой, при этом обработку пульпы ведут в бесстаторном роторно-пульсационном аппарате, на выходе из которого поток пульпы подвергают дополнительной обработке посредством смонтированных на пульповоде двух турбулизаторов, каждый из которых представляет собой завихритель, смонтированный внутри трубы, при этом обработанный в роторно-пульсационном аппарате поток пульпы вначале направляют прямотоком в первый турбулизатор, завихритель которого смонтирован в трубе с диаметром, равном диаметру пульповода, затем тангенциально - во второй турбулизатор, завихритель которого смонтирован в трубе большего диаметра, плавно переходящего в диаметр на выходе из второго турбулизатора, равный диаметру пульповода.

Заявленный способ включает использование бесстаторного роторно-пульсационного аппарата гидроударного действия с рабочим колесом, которое при вращении производит наложение пульсаций давления на перемещаемую пульпу. При этом частицы в пульпе испытывают механическое воздействие как минимум трех видов:

1) локальный гидроудар - прохождение через частицу фронта избыточного давления. При этом между областями частицы, попавшими в действие фронта, и не попавшими областями возникает существенное механическое напряжение, и если частица является составной с большой разницей в механических свойствах частей, то она может быть разрушена по дефектам. Однородная частица при этом не разрушится.

2) кавитация - возникновение в пульпе зон разряжения (вакуума). Зоны разряжения возникают на лопатках рабочего колеса, могут срываться и до схлопывания распространяться во внутренний объем пульпы. При этом частицы, попавшие на границу зоны разряжения, также испытывают сильные механические напряжения.

3) Соударения частиц друг о друга при перемещении пульпы в турбулентном режиме.

При обработке пульпы заявленным способом происходит не только селективное разрушение частиц поликристаллов, содержащих в своем составе золотины, но и отбрасывание их с лопаток на стенку корпуса улитки за счет центростремительных сил, действующих на частицы. Частицы золота (золотины) за счет тангенциальной составляющей вектора скорости обкатываются о поверхность корпуса (улитки) аппарата. Дополнительная обработка потока пульпы, вышедшего из роторно-пульсационном аппарата, посредством смонтированных на пульповоде двух турбулизаторов приводит к следующему. Поток пульпы, проходя через первый турбулизатор, приобретает осевое вращение. В результате возникающего центростремительного ускорения золотины смещаются к стенкам стального пульповода, ударяются о него и окатываются о его поверхность. Далее пульпа входит во второй турбулизатор по касательной к внутренней поверхности, закручивается, и с золотинами происходят те же процессы, что и в первом турбулизаторе. Помимо эффекта окатывания золотин во втором турбулизаторе имеет место эффект сопла Лаваля. Поток пульпы из трубы меньшего диаметра попадает в трубу с гораздо большим диаметром, при этом происходит резкое уменьшение давления, действующего на частицы. При перемещении в конической части турбулизатора давление в пульпе снова нарастает и при попадании пульпы в пульповод снова сравнивается с первоначальным. Такая «игра» давлений способствует дополнительному разрушению частиц по дефектам. При этом все частицы так называемого пластинчатого (чешуеобразного) золота приобретают компактную форму, что приводит к улучшению их улавливания в центробежных сепараторах при дальнейщем обогащении и, следовательно, к повышению коэффициента извлечения золота в концентрат.

Преимущество заявленного способа по отношению к способу-прототипу заключается в том, что после обработки гидроударом примерно в такие же сроки в окатанную (шаровидную или цилиндрическую) форму переходит 90% частиц золота. По-видимому, сказывается то, что эффект окатывания происходит не только в гидроударной установке, а еще в двух турбулизаторах. Шагреневость поверхности золотин при этом не возникает, соответственно не появляется и эффект увеличения истинной поверхности золотин. Таким образом, при использовании заявленного способа не возникает противоположных для гравитационного извлечения эффектов, и гораздо большее число частиц приобретают компактную форму, способствующую улучшению извлечения золота гравитационными методами.

Таким образом, новый технический результат, достигаемый изобретением, заключается в том, что помимо вскрытия золотин и перевода их в свободное состояние, происходит перевод большей части золотин в компактное состояние для более полного улавливания гравитационными методами.

ПРИМЕР. Испытания по обогащению минерального сырья, содержащего золото, производили следующим образом.

Исходный концентрат, представлявший собой серую полидисперсную массу, т.н. серый шлих, массой 400 кг, был взят как полупродукт обогащения Игуменовского месторождения Магаданской области. Материал для экспериментов разбили на несколько частей. Из каждой части отбирали методом квартования пробу массой 1 кг, которую высушивали, перемалывали и отбирали до 5 параллелей массой по 10 г для химического анализа. Химический анализ проб на золото производили пробирным методом. Расхождение результатов анализа в пределах параллелей не превышали 2 отн.%. Исходный материал оказался неоднородным, концентрация золота в разных пробах колебалась от 61.2 до 100.3 г/т. Перемолотые пробы объединили, перемешали и отобрали пробу массой 2 г методом квартования. Химический состав полученной пробы был исследован рентгенофазовым методом с использованием рентгенофазовой установки ДРОН-3 со стандартным медным электродом с последующей автоматической расшифровкой рентгенограммы с помощью библиотеки данных MDI/JADE6.

Достоверно установлено наличие в образце четырех фаз, а именно: кварца (SiO2), пирита (FeS2), альбита (NaAlSi3O8), мусковита (KAl2(Si3Al)O10(OH,F)2. Основу изучаемого концентрата составляют кварц и пирит, возможно с примесью арсенопирита (FeAsS). Гранулометрический состав пробы исходного концентрата после грохочения до фракции -1,0 мм крайне неоднороден. Размеры кристаллов варьируются в широком диапазоне - от 10 мкм до 1 мм. Выделен отдельный кристалл, который определен как пирит с включением золота. То есть, установлено, что золото в исходных концентратах в связанном виде может находиться в сростках пирита. Было проведено изучение обогатимости исходного материала гравитационным методом с помощью сепаратора. Результаты исследования приведены в таблице 1.

Из данных таблицы 1 видно, что исходный материал удалось обогатить в ходе одного цикла в одном опыте до величины 447.5 г/т; во втором - до 486.6 г/т с извлечением золота в концентраты в первом случае 53.7% от исходного, а во втором случае - 45.8%. Таким образом, при переработке исходного концентрата гравитационным методом с помощью центробежного сепаратора половина золота уходит в «хвосты», что следует признать неудовлетворительным результатом. По-видимому, потери золота в описанном эксперименте связаны с «проскоком» золота, находящегося в поликристаллах пирита. Для повышения обогатимости была проведена гидроударная обработка исходного концентрата для того, чтобы вскрыть сростки пирита и освободить связанное золото.

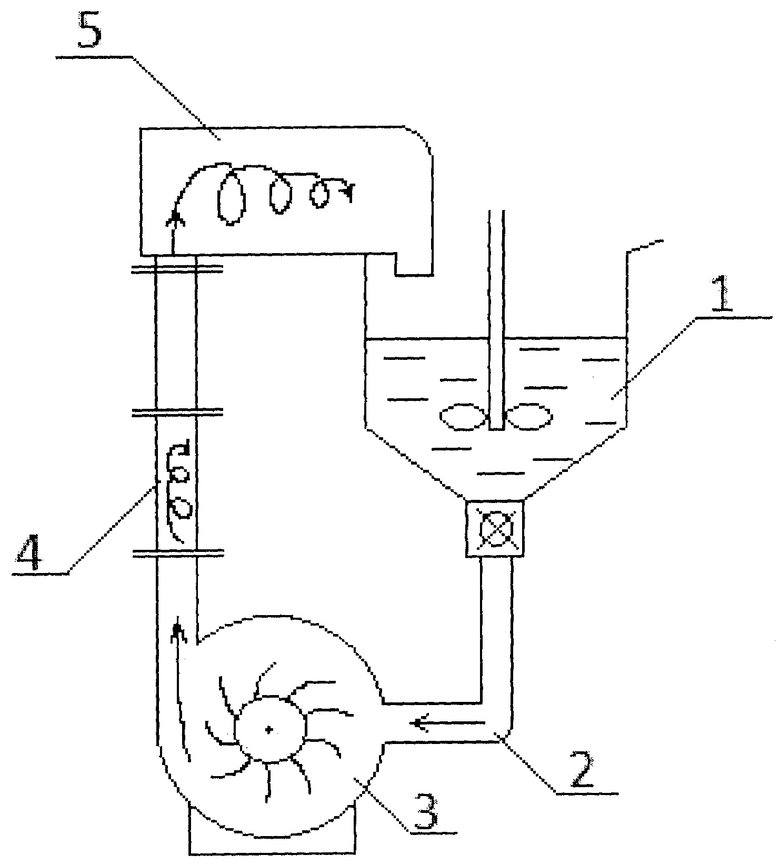

На рисунке 1 приведена технологическая схема гидроудароной установки, которая содержит репульпатор 1, посредством пульповола 2 соединенный с песковым насосом 3, имеющим емкость 1 м3, оснащенную мешалкой и бесстаторным рабочим колесом известной конструкции (RU 2386471, опубл. 20.04.2010 г.) [2]. На выходе из насоса 3 на пульповоде 2 смонтированы турбулизатор 4 и турбулизатор 5, представляющие из себя кусок прямолинейной трубы с приваренными внутри плоскими пластинами под углом к оси трубы (не показаны). Ось турбулизатора 4 совпадает с осью трубы пульповода, а ось турбулизатора 5 перпендикулярна ей.

Концентрат в виде водной золотосодержащей пульпы с соотношением Т:Ж=1:2 перемещали из репульпатора (бака с мешалкой) через гидроударную установку по замкнутому циклу в режиме циркуляции. Для обработки было использовано 100 кг концентрата, предварительно подвергнутому грохочению до фракции -1.0 мм. Циркуляцию пульпы в гидроударной установке производили в течение 5 мин. Пульпа прошла за это время 4 полных цикла в режиме циркуляции. Далее пульпу направляли на центробежный сепаратор для исследования обогатимости. Результаты эксперимента по обогатимости сырья, обработанного на гидроударной установке, приведены в таблице 2.

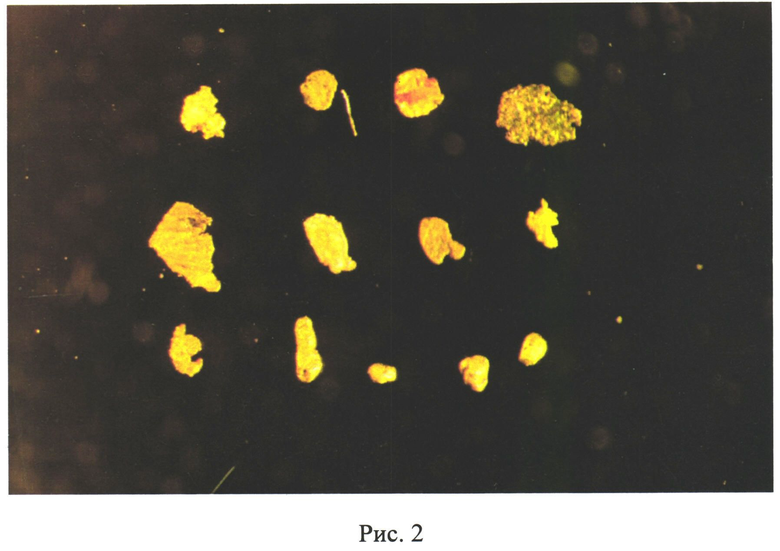

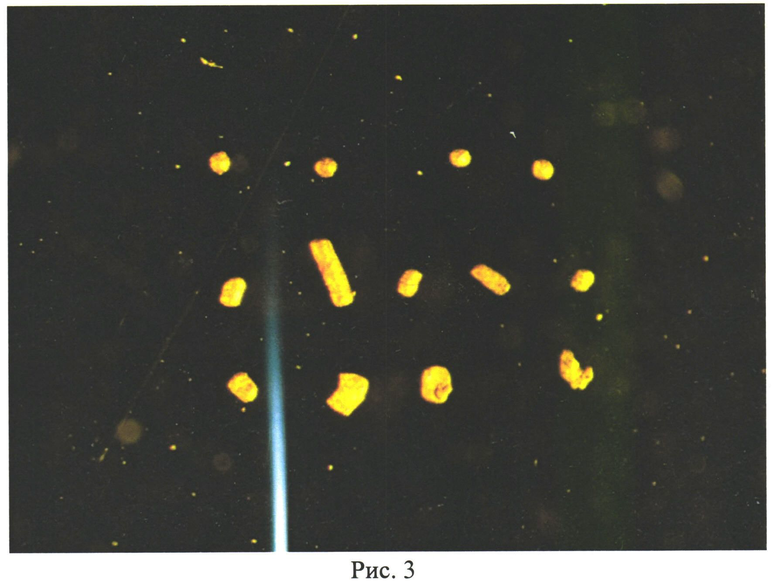

Из данных таблицы 2 видно, что обработанный в гидроударной установке исходный материал в ходе одного цикла сепарации удалось концентрировать с исходного содержания 128.0 г/т до содержания 798.0 г/т с извлечением 86.53% золота. В ходе второго цикла, когда сепарации подвергали обогащенный в ходе первого цикла материал, удалось извлечь 87.26% золота в концентрат с содержанием 3952.0 г/т. В подтверждение того, что результат получен за счет изменения формы частиц золотин, приведены их фотографии. На рис.2 приведено фото плоских золотин из исходного концентрата, имеющих преимущественно плоскую форму с неровными краями. На рис.3 представлено фото золотин, полученных в результате заявленного способа, имеющих форму, приближающуюся к форме шара или цилиндра, способствующую улучшению извлечения золота гравитационными методами.

Заявленный способ существенно повышает возможности гравитационного обогащения. Наиболее оптимальной представляется сдача на переработку медеплавильщикам концентрата, обогащенного в 7 раз за один цикл. При этом в аналогичное количество раз снижаются расходы на транспортировку. С повышением содержания снижается ошибка в определении золота, а следовательно, снижаются неподтверждения, что также снижает стоимость услуг дальнейшей переработки. Таким образом, заявляемый способ позволяет повысить концентрацию золота в исходных концентратах до оптимальных значений, при увеличении ресурса работы диспергатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2015730C1 |

| СПОСОБ ОЦЕНКИ СОДЕРЖАНИЯ БЛАГОРОДНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1995 |

|

RU2117530C1 |

| СПОСОБ ОБОГАЩЕНИЯ БЕДНЫХ ЗОЛОТО-КВАРЦЕВЫХ И ЗОЛОТО-СУЛЬФИДНО-КВАРЦЕВЫХ РУД, ЛОКАЛИЗОВАННЫХ В ЧЕРНОСЛАНЦЕВЫХ ПОРОДАХ | 2005 |

|

RU2294800C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕЛКОГО ЗОЛОТА | 2003 |

|

RU2235796C1 |

| СПОСОБ ДОИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГАЛЕ-ЭФЕЛЬНЫХ ОТВАЛОВ И ХВОСТОВ ПРОМЫВКИ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 2019 |

|

RU2743160C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ДОВОДКИ ЧЕРНОВЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2005 |

|

RU2287596C1 |

| Способ выщелачивания и извлечения золота и серебра из пиритных огарков | 2019 |

|

RU2721731C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЗОЛОТОНОСНЫХ ПЕСКОВ И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116135C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2082790C1 |

Изобретение относится к горнорудной промышленности и может быть использовано для обработки золотосодержащих концентратов, преимущественно кварцевых, осуществляемой перед гравитационным обогащением. Способ обработки золотосодержащего концентрата перед обогащением включает подачу пульпы в кавитационный диспергатор, диспергирование со вскрытием зерен золотин по зонам их естественной спайки с породой. Обработку пульпы ведут в бесстаторном роторно-пульсационном аппарате, на выходе из которого поток пульпы подвергают дополнительной обработке посредством смонтированных на пульповоде двух турбулизаторов, каждый из которых представляет собой завихритель, смонтированный внутри трубы. Обработанный в роторно-пульсационном аппарате поток пульпы вначале направляют прямотоком в первый турбулизатор, завихритель которого смонтирован в трубе с диаметром, равным диаметру пульповода, затем тангенциально - во второй турбулизатор, завихритель которого смонтирован в трубе большего диаметра, плавно переходящего в диаметр на выходе из второго турбулизатора, равный диаметру пульповода. Технический результат - повышение эффективности извлечения золота. 3 ил., 2 табл., 1 пр.

Способ обработки золотосодержащего концентрата перед обогащением, включающий подачу пульпы в кавитационный диспергатор, диспергирование со вскрытием зерен золотин по зонам их естественной спайки с породой, отличающийся тем, что обработку пульпы ведут в бесстаторном роторно-пульсационном аппарате, на выходе из которого поток пульпы подвергают дополнительной обработке посредством смонтированных на пульповоде двух турбулизаторов, каждый из которых представляет собой завихритель, смонтированный внутри трубы, при этом обработанный в роторно-пульсационном аппарате поток пульпы вначале направляют прямотоком в первый турбулизатор, завихритель которого смонтирован в трубе с диаметром, равным диаметру пульповода, затем тангенциально - во второй турбулизатор, завихритель которого смонтирован в трубе большего диаметра, плавно переходящего в диаметр на выходе из второго турбулизатора, равный диаметру пульповода.

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2015730C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБОГАЩЕНИЯ ГОРНЫХ ПОРОД | 1993 |

|

RU2057594C1 |

| RU 2007115285 A, 27.10.2008 | |||

| Способ подготовки пластинчатого золота к обогащению | 1990 |

|

SU1727912A1 |

| СПОСОБ ОБОГАЩЕНИЯ РУДНОГО СЫРЬЯ | 2000 |

|

RU2185887C1 |

| РАБОЧЕЕ КОЛЕСО ПУЛЬСАЦИОННОГО НАСОСА | 2008 |

|

RU2386471C1 |

| Способ определения содержания парамагнитных газов в газовых смесях | 1947 |

|

SU82582A1 |

| US 4904358 A1, 27.02.1990 | |||

Авторы

Даты

2014-11-10—Публикация

2013-07-02—Подача