Изобретение относится к металлургии для получения редких и редкоземельных металлов методом кальцийтермического восстановления. Аппарат можно использовать для получения других материалов, например, сплавов и лигатур, предназначенных для изготовления высокоэнергетических магнитов.

Известен аппарат для металлотермического получения металлов и сплавов [RU №2059007, МПК6 C22B 5/04. Опубл. 27.04.1996, бюл. №12], включающий бункер с загрузочной грубой и корпус с охлаждающей рубашкой. Аппарат снабжен размещенным на нижнем конце загрузочной трубы полым пуансоном с торцевой частью, выполненной в виде пробки. Пробка извлекается внутрь загрузочной трубы и имеет запальное приспособление. Загрузочная труба выполнена с возможностью вертикального возвратно-поступательного перемещения, а корпус имеет подвижное дно. Боковая стенка нижней части корпуса выполнена с полукольцевой прорезью для удаления продукта.

Недостатками этого аппарата являются сложность конструкции и низкая производительность по готовому металлу, обусловленная периодическими режимами загрузки шихты и ведения процесса плавки.

Известно устройство для металлотермического получения редких и редкоземельных металлов, сплавов и лигатур на их основе [RU №2113520, МПК6 C22B 5/04, C22B 34/00, C22B 59/00. Опубл. 20.06.1998], принятое за прототип. Устройство содержит футерованный металлический тигель с выпускным каналом и пробкой, выполненной из компонента получаемого сплава или исходной шихты, электрозапал, а также дополнительную емкость, сообщенную в верхней части с выпускным каналом, а в нижней части - с металлоприемником, объем которого равен объему получаемого слитка. В данном устройстве металл заполняет металлоприемник, а шлак остается в дополнительной емкости.

Недостатком этого устройства является периодический режим ведения плавки.

Задача, на решение которой направлено изобретение, заключается в разработке аппарата для металлотермического получения металлов и сплавов, работающего в непрерывном режиме.

Поставленная задача решается тем, что аппарат для металлотермического получения металлов и сплавов имеет корпус, тигель с выпускным каналом и металлоприемник, при этом тигель установлен в корпус с зазором, который образует шлаковую ванну, а металлоприемник выполнен в виде охлаждаемого кристаллизатора для непрерывной разливки. Шлаковая ванна имеет сливной и переливной патрубки, а шихту загружают в аппарат в виде брикетов.

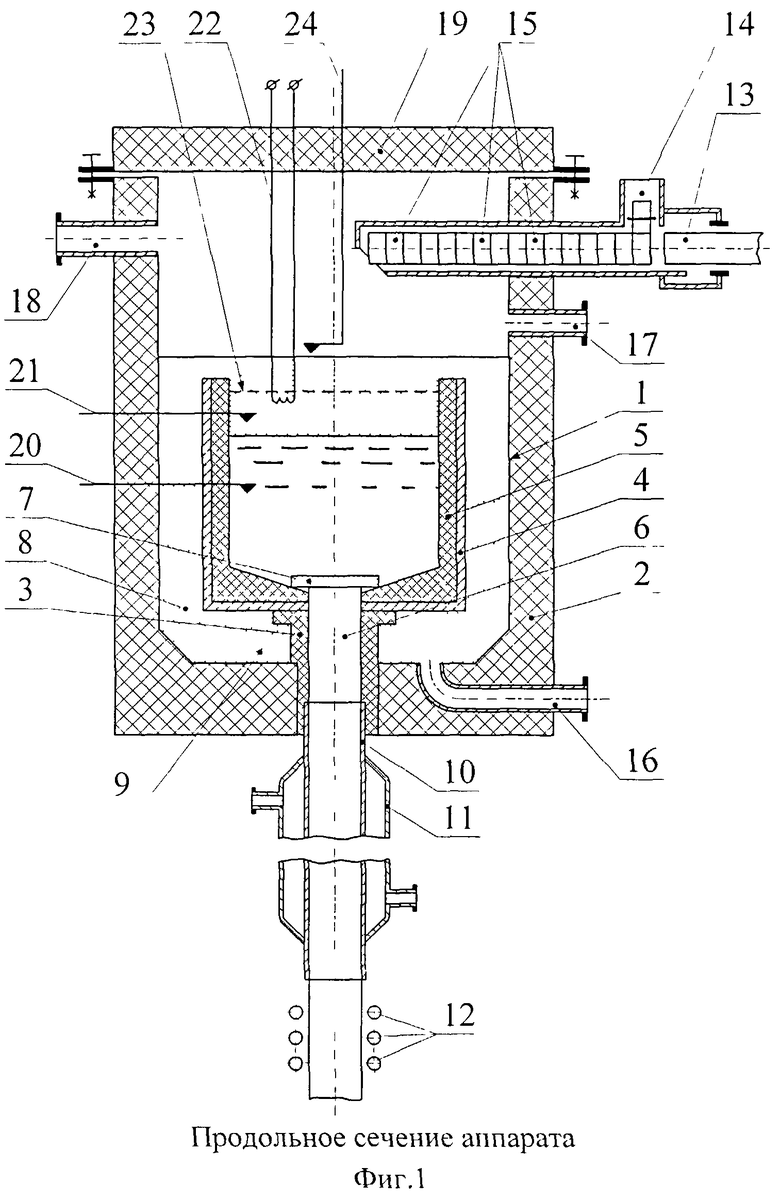

На фиг.1 изображено продольное сечение аппарата.

Аппарат для металлотермического получения металлов и сплавов содержит цилиндрический корпус 1 с теплоизоляцией 2. В донной части корпуса коаксиально установлена подставка 3 из материала, устойчивого к фторидным средам и с низкой теплопроводностью, например силицированный графит. На подставке установлен тигель 4 с футеровкой 5 и выпускным каналом 6. Выпускной канал перекрыт (перед началом работы аппарата) пробкой 7. Между тиглем 4 и корпусом 1 расположена вертикальная кольцевая шлаковая ванна 8 с плоским дном 9. Подставка 3 соединяется с кристаллизатором 10, снабженным холодильником 11 и тяговыми роликами 12. В верхней части корпуса 1 установлен один или несколько питателей 13 толкательного типа с патрубком 14 для загрузки брикетов 15 из прессованной шихты. Шлаковая ванна имеет патрубок 16 для слива шлака и переливной патрубок 17. Корпус 1 аппарата имеет сдувочный патрубок 18.Сверху корпус закрыт теплоизолированной крышкой 19. Аппарат имеет сигнализатор 20 нижнего уровня расплавленного металла и сигнализатор 21 верхнего уровня расплавленного металла. Для инициирования плавки установлен электрозапал 22 на верхнем уровне 23 шихты (шихта графически на фиг.1 не показана). Сигнализатор 24 уровня предназначен для контроля уровня шлака в шлаковой ванне 8.

Аппарат работает следующим образом.

Предварительно в тигле 4 формуют футеровку 5 из порошкообразного фторида кальция. Выпускной канал 6 закрывают пробкой 7, выполненной из компонента получаемого сплава или компонентов шихты, и заполняют тигель зернистым слоем шихты до уровня 23. Загруженный тигель ставят на подставку 3, устанавливают электрозапал 22, корпус 1 герметично закрывают крышкой 19 и заполняют инертным газом. Посредством электрозапала 22 инициируют реакцию восстановления. В результате металлотермической реакции в тигле образуется расплавленный металл и шлак. Шлак всплывает на поверхность металла, а металл накапливается в донной части тигля. Верхний уровень металла находится между сигнализаторами 20 и 21, проплавляет пробку 7 и начинает стекать по выпускному каналу 6 в кристаллизатор 10 с холодильником 11. Начинается процесс непрерывной разливки металла по известному в металлургической промышленности способу. Металлический слиток в виде стержня тяговыми роликами 12 направляется на участок резки (на фиг.1 не показан). Уровень металла в тигле 4 начинает снижаться до сигнализатора 20 нижнего уровня. Сигнализатор 20 дает управляющий сигнал на включение питателя 13. Питатель, совершая возвратно-поступательные движения, начинает грузить в тигель в непрерывном режиме шихту, предварительно спрессованную в брикеты 15. Брикеты выполняют функцию затвора и непрерывно подаются в аппарат так, чтобы в патрубке 14 постоянно находились брикеты, не освобождая его. Реакция восстановления происходит в непрерывном режиме, уровень образующегося металла поддерживается между уровнемерами: при достижении уровнемера 21 загрузка брикетов приостанавливается, а при снижении до уровнемера 20 - загрузка возобновляется. Уровень металла в тигле также можно регулировать скоростью вращения тяговых роликов 12. Образующиеся при плавке газы выходят из аппарата через сдувочный патрубок 18.

Непрерывная реакция восстановления идет при поддержании в тигле высокой температуры. Для выполнения этого условия без дополнительных тепловых источников используется тепло шлака. Жидкий шлак, образующийся в ходе непрерывной экзотермической реакции восстановления, сначала полностью заполняет тигель, а затем заполняет шлаковую ванну 8, из которой выходит через патрубок 16, образуя непрерывный поток, тем самым постоянно сохраняя высокую температуру снаружи тигля и поддерживая реакцию восстановления. Переливной патрубок 17 предназначен для нештатных ситуаций в случае переполнения шлаковой ванны. Использование брикетов шихты обусловлено безопасностью при эксплуатации аппарата, т.к. при непрерывной загрузке тигля мелкозернистой шихтой или в виде гранул, в составе которой находится металлический кальций, например шнеком, есть вероятность воспламенения потока шихты и выход пламени из аппарата через шнек.

Предлагаемый аппарат для металлотермического получения металлов и сплавов позволяет вести восстановительную плавку в непрерывном режиме, получая слиток в виде металлических прутков требуемого диаметра и длины. Охлаждение в холодильнике способствует быстрой и направленной кристаллизации металла. Получаемый слиток имеет плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины, поэтому его можно использовать без дополнительного переплава. Конструкция аппарата позволяет избегать нештатные ситуации при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВАНИЯ РЕТОРТ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ МЕТАЛЛОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКОЙ | 2012 |

|

RU2524408C1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РЕДКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СПЛАВОВ И ЛИГАТУР НА ИХ ОСНОВЕ | 1997 |

|

RU2113520C1 |

| ЛИГАТУРА ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1998 |

|

RU2145642C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2010883C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2011 |

|

RU2469116C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ГАЛОГЕНИДОВ МЕТАЛЛОВ | 1997 |

|

RU2112058C1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ПЛАВКИ | 2004 |

|

RU2269585C1 |

| СПОСОБ ОЧИСТКИ ЦИРКОНИЯ ОТ ГАФНИЯ | 2010 |

|

RU2457265C2 |

| СПОСОБ ОЧИСТКИ ТЕТРАФТОРИДА ЦИРКОНИЯ ОТ ПРИМЕСЕЙ | 2012 |

|

RU2512726C2 |

Изобретение относится к металлургии для получения редких и редкоземельных металлов методом кальцийтермического восстановления, в частности к аппарату для металлотермического получения металлов и сплавов. Аппарат имеет корпус, тигель с выпускным каналом и металлоприемник, при этом тигель установлен в корпус с зазором и образует шлаковую ванну со сливным и переливным патрубками, а металлоприемник выполнен в виде охлаждаемого кристаллизатора для непрерывной разливки. Обеспечивается возможность вести восстановительную плавку в непрерывном режиме, получая слиток в виде металлического прутка. Охлаждение в холодильнике способствует быстрой и направленной кристаллизации металла. Получаемый слиток имеет плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины, поэтому его можно использовать без дополнительного переплава. 1 ил.

Аппарат для металлотермического получения металлов и сплавов в непрерывном режиме, содержащий корпус, тигель с выпускным каналом и проплавляемой пробкой и металлоприемник, отличающийся тем, что он снабжен установленной в нижней части корпуса коаксиально ему подставкой, на которую установлен упомянутый тигель с выпускным каналом, питателями шихты и связанными с ними сигнализаторами уровней расплава и шлака, при этом тигель установлен в корпусе с зазором для образования шлаковой ванны в процессе непрерывной восстановительной плавки и соединен с металлоприемником, используемым в качестве охлаждаемого кристаллизатора для непрерывной разливки.

| УСТРОЙСТВО ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РЕДКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СПЛАВОВ И ЛИГАТУР НА ИХ ОСНОВЕ | 1997 |

|

RU2113520C1 |

| RU 2059007 C1, 27.04.1996, | |||

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2010 |

|

RU2419659C1 |

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ГАЛОГЕНИДОВ МЕТАЛЛОВ | 1997 |

|

RU2112058C1 |

| US 4512557 A, 23.04.1985 | |||

| JP 2001040433 A, 13.02.2001 | |||

Авторы

Даты

2014-11-10—Публикация

2013-05-06—Подача