Область техники, к которой относится изобретение

Настоящее изобретение относится к области нанесения на поверхность подложек покрытий в виде металлических пленок.

Настоящее изобретение касается неэлектролитических способов металлизации подложек с целью декорирования, например, применяемых для полых стеклянных сосудов, флаконов, деталей для косметики, деталей для авиации, для автомобилей и для бытовой электроники. Настоящее изобретение касается также неэлектролитической металлизации подложек для электроники, в частности выполнения электропроводящих дорожек.

Уровень техники

Одной из старейших областей применения металлизации химическим путем является серебрение стекла при изготовлении зеркал. В этой технологии используют силу тяжести для осаждения металла путем погружения в ванны с металлическими растворами, содержащими металлическую соль, восстановитель и комплексообразователь. Предварительно поверхность следует сенсибилизировать путем нанесения кислого раствора хлорида двухвалентного олова (SnCl2). Эту стадию сенсибилизации можно дополнить стадией активации, на которой применяют кислый раствор хлорида палладия (PdCl2). Эти стадии являются энергоемкими, требуют много времени, отличаются большим расходом воды, и применяемые для них вещества являются опасными. Кроме того, технология «классического» серебрения имеет ряд других недостатков, а именно:

- стекло является единственной используемой подложкой,

- поверхность металлизируемой подложки должна быть плоской,

- нестабильность ванн для осаждения,

- кинетика осаждения ограничена 20 промилле в час,

- техническая сложность при одновременном совместном осаждении разных металлов,

- ограниченный спектр наносимых металлов или сплавов,

- невозможность получения локальных покрытий,

- сцепление наносимых металлических пленок с подложками требует улучшения.

Для решения проблем, связанных с неэлектролитической металлизацией подложек путем их погружения в ванны металлических растворов, в документе FR-A-2763962 и во французской патентной заявке, поданной под номером 0610287, раскрыт неэлектролитический способ металлизации подложки путем напыления аэрозоля, содержащего металл в катионной форме (окислитель) и восстановитель. В усовершенствованном способе стадия активации поверхности не является обязательной, а предварительная стадия смачивания поверхности подложки позволяет улучшить сцепление пленки с подложкой. Однако в этом способе еще только предстоит осуществить оптимизацию промышленного внедрения способа и улучшение характеристик сцепления пленки с покрываемой поверхностью в зависимости от каждой подложки.

Кроме того, в документе "Copper deposition by Dynamic Chemical Plating", опубликованном в 2003 году в "Journal of Materials Science", том 38, страницы 3285-3291, рассмотрено выполнение печатных схем путем химической металлизации (нанесения меди) подложек из пластика (ПЭТ, АБС или ПВХ). Предназначенную для металлизации поверхность обезжиривают и подвергают обработке коронарным разрядом для повышения поверхностной энергии. Затем производят металлизацию путем напыления аэрозоля, содержащего металл в катионной форме (окислитель) и восстановитель. На полученное таким образом металлизированное покрытие не наносят никакого отделочного слоя. Такой способ не учитывает ни условия, связанные с декорационным видом, ни условия, связанные со сцеплением слоев покрытия с подложками в зависимости от природы указанных подложек и от природы наносимых металлов.

Указанная выше технология серебрения была адаптирована для декорирования. В US-A-4975305 описан способ металлизации изделий, в частности, из пластика путем напыления, согласно которому:

- наносят первый слой однокомпонентной смолы,

- производят сушку,

- наносят кислый водный раствор, содержащий хлорид двухвалентного олова,

- промывают,

- одновременно напыляют водный раствор нитрата серебра, содержащего аммиачный комплекс, и водный раствор сахара-восстановителя,

- промывают,

- и наносят отделочный лак.

Этот способ применяют при помощи ручного устройства, которое не позволяет применять металлизацию в промышленном масштабе. Эта технология не дает удовлетворительных результатов с точки зрения сцепления металлических пленок с поверхностью подложки, так как способ применяют одинаково независимо от подложки (пластик, металл, дерево, полимер и т.д.), не адаптируя его к характеристикам каждой покрываемой подложки.

Цели изобретения

В связи с вышеизложенным изобретение призвано предложить промышленный неэлектролитический способ металлизации поверхности подложки путем напыления одного или нескольких окислительно-восстановительных растворов, который отвечает, по меньшей мере, одному из следующих требований:

- способ должен способствовать сцеплению металлической пленки с поверхностью подложки,

- способ должен быть «чистым», то есть использовать малотоксичные или нетоксичные растворы или растворы в очень малых количествах и позволять осуществлять рециркуляцию жидких отходов, получаемых в результате способа,

- способ должен применяться при помощи компактной установки, интегрируемой в обычные широко используемые лакокрасочные линии, например, с длиной камеры от 1 м до 5 м, и позволять производить обработку подложек на автоматических линиях,

- способ также должен быть адаптирован для каждой подложки с целью максимальной оптимизации сцепления пленки с подложкой и декоративного вида,

- способ должен позволять получать декоративные покрытия разных типов (серебро, медь, никель…) поточным методом на традиционных промышленных лакокрасочных установках,

- способ должен позволять получать декоративное металлическое покрытие, отличающееся «белизной» и идеально заменяющее алюминиевое покрытие, наносимое вакуумным способом.

Изобретением предлагается также устройство для полного осуществления такого поточного способа металлизации подложек.

Раскрытие изобретения

После длительных изысканий заявитель обнаружил, что предварительная обработка предназначенной для металлизации поверхности подложки позволяет, в частности, улучшить сцепление металлической пленки с подложкой и декоративный вид.

Таким образом, объектом настоящего изобретения является способ металлизации поверхности подложки, который содержит:

a) физическую или химическую обработку для снижения поверхностного натяжения подложки перед металлизацией,

b) неэлектролитическую металлизацию поверхности подложки, обработанной на стадии a), путем напыления одного или нескольких окислительно-восстановительных растворов в виде аэрозоля(ей),

c) выполнение отделочного слоя на металлизированной поверхности.

На стадии a) физическую обработку предпочтительно выбирают из следующих видов обработки: обработка пламенем, обработка коронарным разрядом, обработка плазмой и их комбинации; либо из следующих видов обработки: обработка пламенем, обработка плазмой и их комбинации.

Предпочтительно физической обработкой на стадии a) является обработка пламенем.

Кроме того, предпочтительно физическая обработка представляет собой обработку пламенем и/или обработку плазмой, если подложка является жесткой подложкой из пластика, из композитного материала, из полимера или мягкой подложкой из полимера, металла, такого как металлическая фольга, из текстиля или бумаги.

Обработка пламенем состоит, например, в пропускании предназначенной для металлизации подложки через пламя, например, с температурой от 1200°С до 1700°С. Как правило, продолжительность обработки пламенем составляет от 4 до 50 секунд. Предпочтительно пламя получают посредством сжигания топлива, такого как газ бутан (или бытовой газ), в присутствии окислителя, такого как кислород.

Обработка плазмой соответствует, например, пропусканию предназначенной для металлизации подложки перед плазменной горелкой, например, такой как горелки, выпускаемые компаниями ACXYS® или PLASMATREAT®.

На стадии a) химическую обработку предпочтительно выбирают из следующих видов обработки: нанесение раствора на основе силана, депассивация поверхности при помощи одного или нескольких кислых растворов, шлифование на основе оксида редкоземельных металлов, фторирование и их комбинации.

Предпочтительно химическая обработка на стадии a) представляет собой нанесение раствора на основе силана, депассивация путем напыления одного или нескольких кислых растворов, фторирование и их комбинации.

Кроме того, химическую обработку применяют, когда подложкой является жесткая подложка из полого стекла, металла или сплава.

Термин «депассивация» обозначает, например, процесс, при котором поверхность подвергают коррозии вплоть до уничтожения покрывающего ее слоя оксида путем воздействия коррозийным веществом, напыляемым на подложку, таким как раствор сильной кислоты, например на основе азотной кислоты, лимонной кислоты, серной кислоты и их смесей.

«Шлифование на основе оксида редкоземельного металла» значит, например, что на предназначенную для металлизации подложку наносят раствор на основе оксида редкоземельного металла и поверхность подложки шлифуют при помощи шлифовальных инструментов, в частности, за счет трения по поверхности до удаления возможного слоя оксида, присутствующего на поверхности, и ее сглаживания. Предпочтительно раствор на основе оксида редкоземельного металла является раствором, выпускаемым компанией POLIR-MALIN® под названием Glass Polishing®. Предпочтительно шлифование на основе оксида редкоземельного металла содержит стадию промывки отшлифованной поверхности, в частности, при помощи дистиллированной воды.

Фторирование соответствует, например, контактированию в камере под низким давлением предназначенной для металлизации подложки и газообразного раствора на основе инертного газа (аргона), содержащего фторсодержащую добавку. Согласно изобретению фторирование производят, например, при помощи такого оборудования, как устройства, выпускаемые компанией AIR LIQUIDE®.

Предпочтительно физическую или химическую обработку для снижения поверхностного натяжения подложки осуществляют непосредственно перед стадией b) металлизации без промежуточных стадий. Время между стадиями a) и b) не должно превышать несколько минут. Например, время между стадиями a) и b) должно быть меньше 30 минут, предпочтительно меньше 10 минут, и еще предпочтительнее стадия b) должна наступать сразу же после стадии a).

На стадии b) металлизации предпочтительно металл выбирают:

- либо из группы следующих металлов: серебро, никель, олово, их сплавы и их сочетания;

- либо из группы следующих металлов: серебро, никель, олово, медь, их сплавы и их сочетания;

при этом предпочтительным является серебро.

Под «сочетанием металлов» в рамках настоящего описания следует понимать, например, несколько металлов, не образующих сплав.

Окислительно-восстановительный раствор или окислительно-восстановительные растворы на стадии b) соответствуют:

- либо только одному раствору, одновременно содержащему один или несколько окислителей и один или несколько восстановителей,

- либо двум растворам, при этом первый раствор содержит один или несколько окислителей, а второй раствор содержит один или несколько восстановителей,

- либо нескольким растворам, каждый из которых содержит либо один или несколько окислителей, либо один или несколько восстановителей, при условии наличия, по меньшей мере, одного окислительного раствора и, по меньшей мере, одного восстановительного раствора.

Стадия c) предпочтительно может представлять собой нанесение лака и/или электролитическое металлическое наращивание.

В настоящем описании термины, выраженные единственным числом, следует понимать также как термины во множественном числе и наоборот.

Осуществление изобретения

Подложки.

В предпочтительных условиях применения описанного выше способа подложка является жесткой подложкой. Например, ее выбирают из следующих материалов: стекло, пластики, металлы, композитные материалы, такие как сополимер акрилонитрил-бутадиен-стирол с наполнителем из стекловолокна, сплавы и полимеры. Предпочтительно жесткую подложку выбирают из следующих материалов: подложки из полого стекла, пластики, металлы, композитные материалы, такие как сополимер акрилонитрил-бутадиен-стирол с наполнителем из стекловолокна, сплавы и полимеры. Наиболее предпочтительными являются подложки из полого стекла и полимеры.

В рамках настоящего изобретения подложкой из полого стекла является подложка из неплоского стекла, в частности стеклянный сосуд, такой как флакон или бутылка.

В других предпочтительных условиях применения способа в соответствии с настоящим изобретением подложкой является мягкая подложка. Ее выбирают, например, из следующих материалов: полимеры, металлы, текстиль, металлическая фольга и бумага. Предпочтительно мягкой подложкой является текстиль или полимерная пленка. Например, мягкой подложкой является полиэтиленовая пленка толщиной от 100 мкм до 5 мм, ткань или бумага плотностью от 50 до 600 г/м2.

В настоящем описании изобретения под мягкой подложкой следует понимать подложку, которую можно сгибать или складывать только за счет усилия человека, при этом не ломая ее и не разрушая.

И наоборот, в рамках настоящего изобретения под жесткой подложкой следует понимать подложку, которую невозможно согнуть или сложить только за счет усилия человека, при этом не ломая ее и не разрушая.

Стадия a): физическая или химическая обработка для снижения поверхностного натяжения.

Согласно предпочтительному варианту выполнения изобретения физическую иди химическую обработку для снижения поверхностного натяжения подложки следует осуществлять таким образом, чтобы поверхностная энергия подложки превышала или была равна 50 или 55 дин, предпочтительно превышала или была равна 70 дин. Ниже этих значений смачивание подложки оказывается недостаточным, и металлическое покрытие, получаемое после металлизации, имеет неудовлетворительные характеристики сцепления, блеска и отражательной способности. Значение поверхностной энергии, которое обратно пропорционально значению поверхностного натяжения, можно измерить, например, с применением известных специалистам способов, согласно которым на подложку при помощи кисточки или фетра наносят специальный раствор и измеряют сжатие нанесенного раствора.

Как было указано, физическая или химическая обработка поверхности подложки позволяет уменьшить поверхностное натяжение подложки и, следовательно, увеличить смачиваемость этой подложки растворами, которые в дальнейшем будут на нее напылять. Например, этого эффекта можно достигнуть в результате изменения поверхности, то есть окисления в случае обработки пламенем и создания связей кислородного типа в случае применения плазмы.

Если применяемой подложкой является полое стекло, обработкой поверхности предпочтительно является шлифование на основе оксида редкоземельного металла, в частности, церия.

Если предназначенной для металлизации подложкой является пластик или полимер, предпочтительно физической обработкой поверхности является обработка пламенем.

Если предназначенной для металлизации подложкой является подложка на основе металла, более предпочтительной является химическая обработка депассивации.

Если предназначенной для металлизации подложкой является мягкая подложка, предпочтение отдается обработке поверхности пламенем.

Стадия b) неэлектролитической металлизации.

В способе согласно изобретению стадия неэлектролитической металлизации содержит, по меньшей мере, следующие стадии в нижеуказанном порядке:

- напыление одного или нескольких окислительно-восстановительных растворов в виде аэрозоля,

- промывка.

Согласно первому варианту стадия неэлектролитической металлизации содержит, по меньшей мере, следующие стадии в нижеуказанном порядке:

- смачивание поверхности,

- напыление одного или нескольких окислительно-восстановительных растворов в виде аэрозоля,

- промывка,

- в случае необходимости, сушка.

Согласно второму варианту стадия неэлектролитической металлизации содержит, по меньшей мере, следующие стадии в нижеуказанном порядке:

- сенсибилизация поверхности, предпочтительно раствором на основе SnCb,

- промывка,

- напыление одного или нескольких окислительно-восстановительных растворов в виде аэрозоля,

- промывка,

- в случае необходимости, сушка.

Согласно третьему варианту, стадия неэлектролитической металлизации содержит, по меньшей мере, следующие стадии в нижеуказанном порядке:

- сенсибилизация поверхности, предпочтительно раствором на основе SnCl2,

- промывка,

- напыление так называемого раствора «белой активации»,

- напыление одного или нескольких окислительно-восстановительных растворов в виде аэрозоля,

- промывка,

- в случае необходимости, сушка.

Под так называемым раствором «белой активации» следует понимать раствор описанного ниже металлического окислителя, разбавленного раствором, содержащим анионные, катионные или нейтральные поверхностно-активные вещества.

Напыление.

Окислительно-восстановительные растворы, применяемые на стадии неэлектролитической металлизации, напыляют на подложку в виде аэрозолей и их предпочтительно получают на основе растворов, предпочтительно водных растворов одного или нескольких окислительных металлических катионов или одного или нескольких восстановительных соединений. Предпочтительно эти окислительно-восстановительные растворы получают путем разбавления концентрированных маточных растворов. Предпочтительно в качестве разбавителя используют воду.

Таким образом, согласно предпочтительному варианту изобретения напылительный(е) аэрозоль(и) получают путем распыления и/или пульверизации раствора(ов) и/или дисперсии(дисперсий) для получения тумана, капелек размером менее 100 мкм, предпочтительно 60 мкм и еще предпочтительнее от 0,1 до 50 мкм.

В заявленном способе предпочтительно напыление металлических растворов осуществляют непрерывно, и подложку приводят в движение и подвергают напылению. Например, если металлическое покрытие выполняют на основе серебра, напыление является непрерывным. Для металлического покрытия, например, на основе никеля напыление осуществляют с перерывами для релаксации.

В заявленном способе напыление длится от 0,5 до 200 секунд, предпочтительно от 1 до 50 секунд и еще предпочтительнее от 2 до 30 секунд для металлизируемой поверхности площадью 1 дм2. Продолжительность напыления сказывается на толщине металлического покрытия и, следовательно, на непрозрачности этого покрытия. Для большинства металлов, если напыление длится менее 15 секунд, покрытие считают полупрозрачным, и если напыление длится более 15 секунд, покрытие считают непрозрачным. Во время напыления металлизации подложку можно, по меньшей мере, частично приводить во вращение.

Согласно первому способу напыления на обрабатываемой поверхности непрерывно распыляют одновременно в одном или нескольких аэрозолях один или несколько растворов металлического(их) катиона(ов) и один или несколько растворов восстановителя(ей). В этом случае смешивание между окислительным раствором и восстановительным раствором можно производить непосредственно перед формированием аэрозоля напыления или путем соединения аэрозоля, полученного из окислительного раствора, и аэрозоля, полученного из восстановительного раствора, предпочтительно перед введением в контакт с предназначенной для металлизации поверхностью подложки.

Согласно второму способу напыления напыляют последовательно при помощи одного или нескольких аэрозолей один или несколько растворов металлического(их) катиона(ов), затем один или несколько растворов восстановителя(ей). Иначе говоря, напыление окислительно-восстановительного раствора осуществляют путем раздельного(ых) напыления(ий) одного или нескольких растворов одного или нескольких металлических окислителей и одного или нескольких растворов одного или нескольких восстановителей. Эта вторая возможность соответствует поочередному напылению восстановительного раствора или восстановительных растворов и металлической соли или металлических солей.

В рамках второго способа напыления объединение нескольких окислительных металлических катионов для получения многослойного покрытия из разных металлов или сплавов производят таким образом, чтобы предпочтительно напылять разные соли, естественно, отдельно от восстановителя, а также отдельно друг от друга и последовательно. Само собой разумеется, что кроме разной природы металлических катионов можно предусмотреть использование отличающихся друг от друга противоанионов.

Согласно варианту стадии напыления предусматривают, чтобы смесь окислителя или окислителей, и восстановителя или восстановителей была метастабильной и после напыления смеси ее активируют таким образом, чтобы инициировать в металле преобразование предпочтительно путем контактирования с активатором, предпочтительно добавляемым при помощи одного или нескольких аэрозолей перед, во время или после напыления реакционной смеси. Этот вариант позволяет предварительно смешивать окислитель и восстановитель, задерживая при этом их реакцию до тех пор, пока они не покроют поверхность подложки после напыления. Инициацию или активацию реакции после этого производят при помощи любого соответствующего физического (температура, УФ-излучение…) или химического средства.

Кроме представленных выше методологических положений, которые будут проиллюстрированы нижеследующими примерами, следует привести несколько более конкретных данных, касающихся веществ, применяемых для способа в соответствии с настоящим изобретением.

Вода представляется наиболее подходящим разбавителем, хотя это и не исключает использования органических растворителей для получения растворов, из которых готовят распыляемые аэрозоли.

Окислительно-восстановительные растворы, напыляемые во время стадии металлизации подложки, представляют собой один или несколько растворов металлического окислителя и один или несколько растворов восстановителя.

Концентрация металлических солей в напыляемом окислительном растворе составляет от 0,1 г/л до 100 г/л и предпочтительно от 1 до 60 г/л, а концентрация металлических солей в маточных растворах составляет от 0,5 г/л до 103 г/л, или коэффициент разбавления маточных растворов составляет от 5 до 500. Предпочтительно металлические соли выбирают из группы, в которую входят нитрат серебра, сульфат никеля, сульфат меди, хлорид олова и их смеси.

Предпочтительно восстановители выбирают из следующих соединений: боргидриды, диметиламиноборан, гидразин, гипофосфит натрия, формалин, алюминогидрид лития, сахара-восстановители, такие как производные глюкозы или эриторбат натрия и их смеси. Выбор восстановителя требует учета рН и предусматриваемых свойств для пленки металлизации. Специалист может сам производить эти рутинные корректировки. Концентрация восстановителя в напыляемом восстановительном растворе составляет от 0,1 г/л до 100 г/л и предпочтительно от 1 до 60 г/л, а концентрация восстановителя в маточных растворах составляет от 0,5 г/л до 103 г/л, или коэффициент разбавления маточных растворов составляет от 5 до 100.

Согласно частному отличительному признаку изобретения, по меньшей мере, в один из окислительно-восстановительных растворов включают частицы для напыления в момент металлизации. Таким образом, частицы оказываются заключенными в металлическом покрытии. Этими твердыми частицами являются, например, алмаз, керамика, углеродные нанотрубки, металлические частицы, оксиды редкоземельных металлов, ПТФЭ (политетрафторэтилен), графит, металлические оксиды и их смеси. Включение этих частиц в металлическую пленку придает металлизированной подложке особые механические, трибологические, электрические, функциональные и эстетические свойства.

Промывка.

Предпочтительно стадию промывки, то есть контактирование всей или части поверхности подложки с одним или несколькими источниками промывочной жидкости осуществляют путем распыления аэрозоля промывочной жидкости, предпочтительно воды.

Сушка.

Сушка состоит в удалении промывочной воды. Предпочтительно ее осуществляют при температуре от 20 до 40°С, например, при помощи системы нагнетания сжатого воздуха под давлением 5 бар и нагнетания воздуха при температуре от 20 до 40°С.

Смачивание.

Вышеупомянутая предварительная стадия смачивания состоит в покрытии поверхности подложки жидкой пленкой, чтобы способствовать растеканию окислительно-восстановительных растворов. Смачивающую жидкость выбирают из группы: деионизированная или недеионизированная вода, в случае необходимости, с добавлением одного или нескольких анионных, катионных или нейтральных поверхностно-активных веществ, спиртовой раствор, содержащий один или несколько спиртов (например, изопропанол, этанол и их смеси), и их смеси. В частности, в качестве смачивающей жидкости выбирают деионизированную воду с добавлением анионного ПАВ и этанола. В варианте смачивания, согласно которому смачивающую жидкость преобразуют в пар, обдувающий подложку, на которой он конденсируется, предпочтительно, чтобы жидкость в основном содержала воду по вполне очевидным соображениям применения в промышленном масштабе. Продолжительность смачивания зависит от площади поверхности рассматриваемой подложки и от расхода напыления смачивающего аэрозоля.

Сенсибилизация.

Согласно частному варианту выполнения изобретения стадию сенсибилизации поверхности подложки можно осуществлять при помощи сенсибилизирующего раствора, в частности хлорида двухвалентного олова, например, согласно варианту осуществления, описанному в FR-A-2763962. В этом случае описанную выше стадию промывки при помощи промывочной жидкости осуществляют сразу после стадии сенсибилизации без промежуточных стадий.

Согласно предпочтительному варианту осуществления способа неэлектролитической металлизацией является серебрение.

Все варианты выполнения неэлектролитической металлизации, относящиеся к изобретению, более детально описаны в FR-A-2763962 и во французской патентной заявке, поданной под номером 0610287.

Белая активация.

Согласно частному варианту осуществления изобретения, между стадией промывки, которая следует за стадией сенсибилизации, и стадией неэлектролитической металлизации осуществляют так называемую стадию «белой активации». Эта стадия состоит в напылении описанного выше раствора «белой активации». Включение этой стадии в способ позволяет получить очень «белое» покрытие, то есть покрытие с однородной отражательной способностью в видимом спектре. Этот тип покрытия относится в основном к серебряным покрытиям, которые в естественном состоянии имеют нежелательный с точки зрения декоративности желтоватый оттенок. Эта стадия белой активации приводит в результате к получению очень белого металлического покрытия, которое идеально заменяет нанесенный вакуумным способом алюминий и к тому же позволяет избежать трудоемких манипуляций, связанных с размещением под вакуумным колоколом. Эта стадия «белой активации» способствует молекулярному структурированию покрытия, что обеспечивает хорошую плоскостность и хорошую однородность покрытия. Осуществленная таким образом металлизация придает подложке хорошую отражательную способность и очень «белый» вид. За этой стадией следует описанная выше стадия напыления окислительно-восстановительных растворов неэлектролитической металлизации. Время между стадией белой активации и стадией напыления окислительно-восстановительных растворов неэлектролитической металлизации предпочтительно составляет от 1 до 30 секунд, предпочтительно от 1 до 15 секунд.

Стадия c) выполнения отделочного слоя.

Согласно первому варианту осуществления способа в соответствии с настоящим изобретением, стадия c) представляет собой нанесение на металлизированную поверхность образующей поперечные связи жидкой композиции, предпочтительно отделочного лака. Этот лак может быть лаком на водорастворимой или на органической основе, предпочтительно на водорастворимой основе. В зависимости от подложки его выбирают из следующих соединений: алкиды, полиуретаны, эпоксиды, винилы, акрилы и их смеси. Предпочтительно его выбирают из следующих соединений: эпоксиды, алкиды и акрилы, и еще предпочтительнее речь идет об эпоксидном лаке. Поперечное сшивание образующей поперечные связи жидкой отделочной композиции можно осуществлять при помощи УФ-излучения или обжигом, и она может содержать пигменты для окрашивания. Если стадия c) представляет собой нанесение образующей поперечные связи жидкой композиции, то предпочтительно осуществляют подстадию сушки металлизированной поверхности во время стадии неэлектролитической металлизации.

В случае необходимости, этой стадии выполнения отделочного слоя может предшествовать стадия напыления адгезионной грунтовки для оптимизации сцепления между металлическим слоем и слоем отделочного лака. Предпочтительно адгезионная грунтовка является раствором на основе силана.

Согласно второму варианту осуществления способа в соответствии с настоящим изобретением стадия c) выполнения отделочного слоя представляет собой выполнение электролитического наращивания металлизированной поверхности. Если стадия c) является выполнением электролитического наращивания, то предпочтительно на стадии неэлектролитической металлизации не производят сушку поверхности подложки.

Электролитическое наращивание предпочтительно выполняют путем погружения, по меньшей мере, частично металлизированной подложки в ванну с раствором, содержащим электролиты, и пропусканием достаточного электрического тока между электродом, находящимся в электролитической ванне, и, по меньшей мере, частично металлизированной подложкой. В рамках изобретения электролиты являются металлическими ионами, которые могут осаждаться на металлизированной поверхности подложки, например, выбираемыми из ионов следующих металлов: никель, серебро или медь, таких как Ni2+, Ag+ и Сu2+. Технология электролитического наращивания хорошо известна специалистам. Например, количество тока, необходимое для выполнения слоя меди толщиной 1 мкм на подложке с площадью металлизированной поверхности в 1 дм2, составляет от 0,5 до 20 А·с для раствора ионов Сu2+ с концентрацией 250 г/л. Как правило, толщина отделочного слоя, выполняемого путем электролитического наращивания, составляет от 2 до 40 мкм. Когда отделочный слой выполняют путем электролитического наращивания, предпочтительно подложка является частично металлизированной. Частичную металлизацию можно осуществлять, в частности, путем закрывания части поверхности подложки перед металлизацией.

В других предпочтительных условиях выполнения изобретения перед стадией a) для подложки осуществляют следующие стадии:

- предварительная обработка поверхности подложки для сцепления,

- нанесение одного или нескольких слоев грунтовочного покрытия, предпочтительно лака.

Предварительная обработка поверхности подложки для сцепления является, например, плазменной обработкой, или обработкой пламенем, или описанной выше химической обработкой для снижения поверхностного натяжения.

Согласно частному варианту выполнения изобретения перед стадией a) подложку подвергают либо предварительной обработке поверхности для сцепления, либо на нее наносят один или несколько слоев грунтовочного покрытия.

Например, если предварительной обработкой подложки для сцепления является фторирование, это позволяет отказаться от стадии нанесения грунтовочного покрытия. Предварительная обработка для сцепления необходима, когда подложка выполнена, например, из полипропилена.

Предпочтительно слоем грунтовочного покрытия является лак на водорастворимой или органической основе, предпочтительно на водорастворимой основе, выбираемый в зависимости от подложки из следующих соединений: алкиды, полиуретаны, эпоксиды, винилы, акрилы и их смеси. Предпочтительно его выбирают из следующих соединений: эпоксиды, алкиды и акрилы, и еще предпочтительнее речь идет об эпоксидном лаке. Грунтовочное покрытие позволяет сглаживать поверхность подложки. Грунтовочное покрытие можно подвергнуть поперечному сшиванию при помощи УФ-излучения или термической обработкой, и оно может содержать пигменты для окрашивания.

В заявленном способе жидкие отходы, получаемые на различных стадиях способа, предпочтительно подвергают переработке и рециркулируют для повторного использования в способе для ограничения отрицательного воздействия на окружающую среду.

В описанном выше способе переработка и рециркуляция жидких отходов содержат, по меньшей мере, следующие стадии в указанном порядке:

- сбор жидких отходов, в частности сточных вод в контейнер,

- дистилляция, предпочтительно в испарителе,

- повторное использование дистиллята в способе металлизации, например, в качестве промывочной воды или в качестве разбавителя окислительно-восстановительных маточных растворов или его сброс в канализационный коллектор.

Предпочтительно в описанном выше способе переработка и рециркуляция жидких отходов содержат, по меньшей мере, следующие стадии в указанном порядке:

- сбор жидких отходов, в частности сточных вод в контейнер,

- в случае необходимости добавление коагулянта,

- в случае необходимости отстаивание,

- в случае необходимости разделение фильтрата и осадка, в частности, посредством фильтрации,

- в случае необходимости нейтрализация фильтрата, в частности удаление аммиака путем добавления кислоты с одновременным регулированием рН,

- дистилляция фильтрата, предпочтительно в испарителе,

- в случае необходимости пропусканию через систему активированного угля,

- повторное использование дистиллята в способе металлизации, например в качестве промывочной воды или в качестве разбавителя окислительно-восстановительных маточных растворов, или его сброс в канализационный коллектор.

Предпочтительно коагулянт, добавляемый в жидкие отходы, является органическим полимером с наполнителем, таким как полимеры, выпускаемые компанией SNF FLOERGER®.

Предпочтительно разделение отстоявшейся жидкости и осадка производят посредством фильтрации на фритте или путем перелива.

Осадок можно удалять и направлять в специальный центр переработки и утилизации отходов.

Полученный фильтрат можно нейтрализовать, в частности, путем добавления кислоты с показателем нормальности от 0,1 Н до 10 Н, пока фильтрат не достигнет рН от 5 до 6. Кислоту, используемую для нейтрализации, в частности, аммиака, присутствующего в фильтрате, выбирают из соляной кислоты, серной кислоты, азотной кислоты и их смесей.

Предпочтительно дистилляцию фильтрата осуществляют в испарителе, и фильтрат нагревают до температуры от 90 до 120°С. Остающийся на дне бойлера остаток в конце дистилляции удаляют в специальный центр переработки и утилизации отходов. Дистиллированную воду можно повторно использовать в способе металлизации, в частности, для разбавления маточных растворов, а также для стадий промывки и смачивания.

Способ в соответствии с настоящим изобретением имеет много преимуществ.

Обработка поверхности, специфическая для каждого типа подложки, позволяет регулировать реакцию металлизации и улучшить сцепление металлической пленки с поверхностью. Полученные подложки, в частности подложки, полученные при металлизации с применением серебра, обладают однородной отражательной способностью в видимом спектре (400-800 нм) и отражают на всех длинах волн, в том числе в области синего цвета. Известные способы не позволяют добиваться такой отражательной способности. Кроме того, жидкие отходы, остающиеся после способа, количество которых при промышленном производстве достигает одной тонны в сутки, подвергают переработке и повторно используют в способе. Дистиллированная вода, выходящая из модуля переработки, является чистой и может быть использована сама по себе для разбавления окислительно-восстановительных маточных растворов, а также для промывки и смачивания. Это преимущество представляет интерес, с одной стороны, с экономической точки зрения, так как потребление воды существенно снижается, и, с другой стороны, с экологической точки зрения, так как количество удаляемых отходов значительно уменьшается. Очень важно отметить, что в способе можно не использовать промышленную воду и что понадобилась бы стадия очистки, если бы способ не использовал модуль переработки жидких отходов и очистки сточных вод. Кроме того, способ использует концентрированные маточные растворы, которые разбавляют на месте перед металлизацией. За счет этого уменьшается объем перевозки маточных растворов по сравнению со способом, в котором используют уже разбавленные растворы, что снижает затраты, в частности транспортные расходы.

Кроме того, используемые количества восстановителя меньше допустимых норм (ISO 14001), поскольку это соединение является токсичным для окружающей среды, и уменьшение используемых количеств является важным преимуществом с точки зрения экологии.

Кроме того, преимуществом электролитического наращивания, выполняемого согласно частному варианту выполнения изобретения, является то, что оно является селективным: оно происходит только на металлизированной поверхности подложки, что позволяет создавать рельефные металлизированные рисунки, такие как электропроводящие дорожки.

Объектом настоящей заявки является также описанный выше способ металлизации подложек, в котором множество подложек обрабатывают поточным способом, не останавливая конвейера. В частности, способ металлизации в соответствии с настоящим изобретением не требует никаких стадий манипулирования, если не считать стадии загрузки, предназначенной для металлизации подложки и выгрузки металлизированной подложки.

Описанный выше способ предпочтительно применяют при помощи промышленного устройства металлизации, которое содержит следующие элементы:

- модуль физической или химической обработки для снижения поверхностного натяжения подложек,

- модуль неэлектролитической металлизации,

- модуль выполнения отделочного слоя.

Модуль физической или химической обработки для снижения поверхностного натяжения содержит либо средство физической обработки поверхности, выбираемое из плазменной горелки или блока обработки пламенем, либо средство химической обработки поверхности, выбираемое из: устройства фторирования, пистолетов-распылителей для напыления химических растворов или камеры шлифования. Устройство фторирования оборудовано камерой низкого давления и средствами напыления газообразного раствора инертного газа (аргона), содержащего фтор, например речь может идти об устройстве, выпускаемом компанией AIR LIQUIDE®. Шлифовальная камера содержит средства нанесения раствора на основе оксида редкоземельных металлов, например пистолеты HVLP, средства шлифования, например вращающиеся шлифовальные инструменты, а также средства промывки отшлифованной поверхности, например пистолеты HVLP.

Модуль неэлектролитической металлизации содержит средства неэлектролитической металлизации, которые являются распространенными средствами напыления растворов, в частности, описанными в FR-A-2763962. Эти средства напыления содержат, например, ряд пистолетов-распылителей «большого объема и низкого давления» HVLP (High Volume Low Pressure), при этом каждый из указанных пистолетов соединяют с одним или несколькими насосами, в которые подают раствор. Первая система насос/пистолет предусмотрена для стадии смачивания. Вторая система насос/пистолет предусмотрена для стадии сенсибилизации, и третья - для промывки. Третью систему насос/пистолет можно предусмотреть для стадии, называемой «белой активацией». Напыление металлических растворов окислителя и восстановителя осуществляют одновременно при помощи, по меньшей мере, двух систем насос/пистолет: одной системы для раствора окислителя и другой - для раствора восстановителя. Для напыления окисляющего раствора число пистолетов составляет от 1 до 30 пистолетов, соединенных, по меньшей мере, с одним насосом. Это же касается и напыления раствора восстановителя, для которого используют от 1 до 30 пистолетов. Последняя система насос/пистолет предусмотрена для промывки после напыления металлизирующих растворов.

Модуль неэлектролитической металлизации может также содержать два средства сушки металлической пленки, например, при помощи импульсной системы нагнетания сжатого воздуха под давлением 5 бар и нагнетания воздуха при температуре от 20 до 40°С.

Модуль выполнения отделочного слоя содержит либо средства нанесения образующей поперечные связи жидкой отделочной композиции, например пистолеты-распылители HVLP (High Volume Low Pressure), либо средства выполнения электролитического наращивания металлизированной поверхности, в частности электролитическую ванну, заполненную раствором, содержащим электролиты, по меньшей мере, один электрод и устройство, обеспечивающее циркуляцию электрического тока.

Модуль неэлектролитической металлизации оборудуют средствами сушки металлической пленки, предпочтительно, если в устройстве в соответствии с настоящим изобретением предусмотрен затем модуль выполнения отделочного слоя, который содержит средства нанесения образующей поперечные связи жидкой отделочной композиции. Если модуль выполнения отделочного слоя представляет собой средства нанесения образующей поперечные связи жидкой отделочной композиции, в частности лака, устройство в соответствии с настоящим изобретением предпочтительно содержит в этом случае средства поперечного сшивания отделочного слоя. Эти средства содержат термические системы, например, инфракрасные лампы или оптические системы на основе ультрафиолетовых ламп. Температура поперечного сшивания составляет от 10°С до 300°С в зависимости от используемого лака.

Согласно предпочтительному варианту выполнения устройства в соответствии с настоящим изобретением предназначенные для металлизации подложки помещают на конвейер, например ленточно-штырьковый конвейер, который обеспечивает их перемещение от одного модуля к другому. Предпочтительно конвейер оборудован средствами вращения подложек вокруг их оси.

Согласно предпочтительному варианту выполнения устройство в соответствии с настоящим изобретением содержит модуль предварительной обработки поверхности, который содержит средства предварительной обработки поверхности для сцепления, а также средства нанесения грунтовочного покрытия.

Средства предварительной обработки поверхности подложки для сцепления являются такими же, что и описанные выше средства физической или химической обработки для снижения поверхностного натяжения.

Средства нанесения грунтовочного покрытия являются, например, такими же, что и описанные выше средства нанесения образующей поперечные связи жидкой отделочной композиции, и, кроме того, устройство в соответствии с настоящим изобретением может содержать средства поперечного сшивания слоя грунтовочного покрытия. Эти последние средства содержат термические системы, например инфракрасные лампы или оптические системы на основе ультрафиолетовых ламп. Температура поперечного сшивания составляет от 10°С до 300°С в зависимости от используемого лака.

Кроме того, один из предпочтительных вариантов выполнения изобретения отличается тем, что устройство в соответствии с настоящим изобретением содержит средства переработки и рециркуляции жидких отходов.

Сбор отходов предпочтительно осуществляют при помощи сборных каналов, таких как экраны с перегородками, которые направляют жидкие отходы в контейнер сбора и которые предназначены для защиты механики конвейера, на котором находятся предназначенные для металлизации подложки.

Отстаивание и разделение фильтрата и осадка можно осуществлять при помощи отстойника или переливного устройства.

Дистилляцию производят при помощи оборудования, содержащего один или несколько бойлеров и одну или несколько холодильных колонн.

Очищенную воду направляют в различные модули способа для ее повторного использования при помощи средств транспортировки жидкости, например труб и насосов.

Объектом настоящего изобретения является также металлизированная подложка, полученная при помощи описанного выше способа, при этом подложка является, например, полым стеклом, в частности, для косметических целей, деталью автомобиля, деталью для бытовой электроники или для применения в авиации.

Объектом настоящего изобретения является также металлизированная подложка, полученная при помощи описанного выше способа, при этом подложка является, в частности, деталью для электроники, такой как электропроводящая дорожка, антенна радиочастотной идентификации (RFID: radio frequency identification) или электромагнитное покрытие экранирования.

Краткое описание чертежей

Настоящее изобретение будет более очевидно из нижеследующего описания примеров применения способа и выполнения устройства со ссылками на прилагаемые чертежи, на которых:

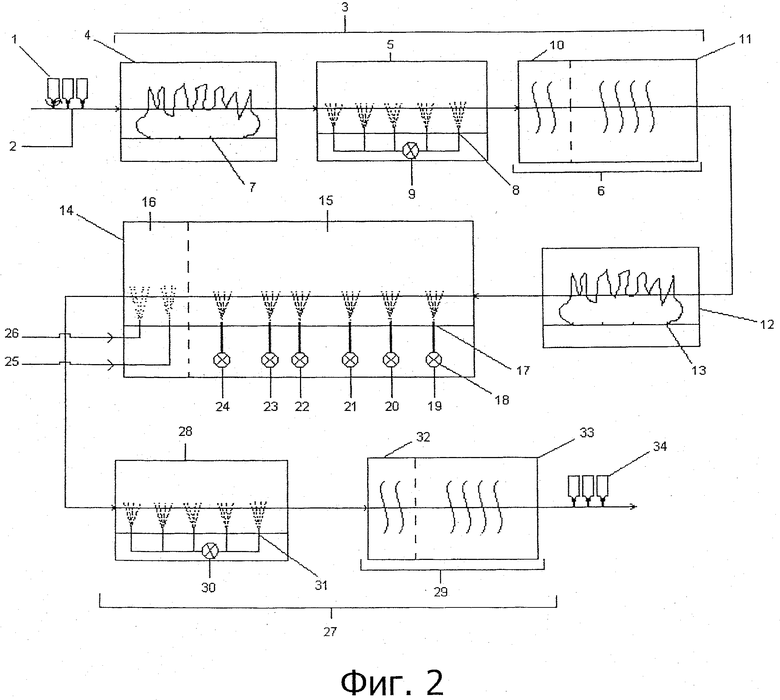

фиг.1 - общая схема способа в соответствии с настоящим изобретением;

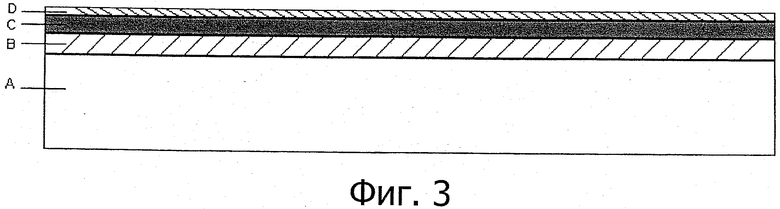

фиг.2 - схема устройства в соответствии с настоящим изобретением;

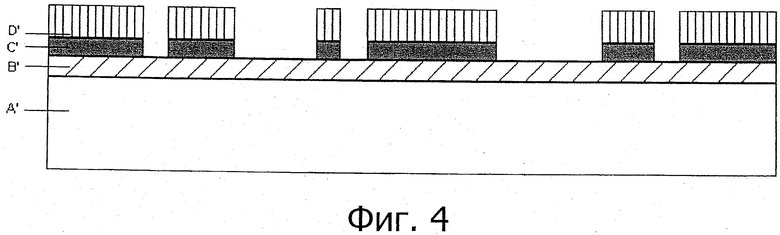

фиг.3 - вид в поперечном разрезе подложки, металлизированной с использованием способа в соответствии с настоящим изобретением;

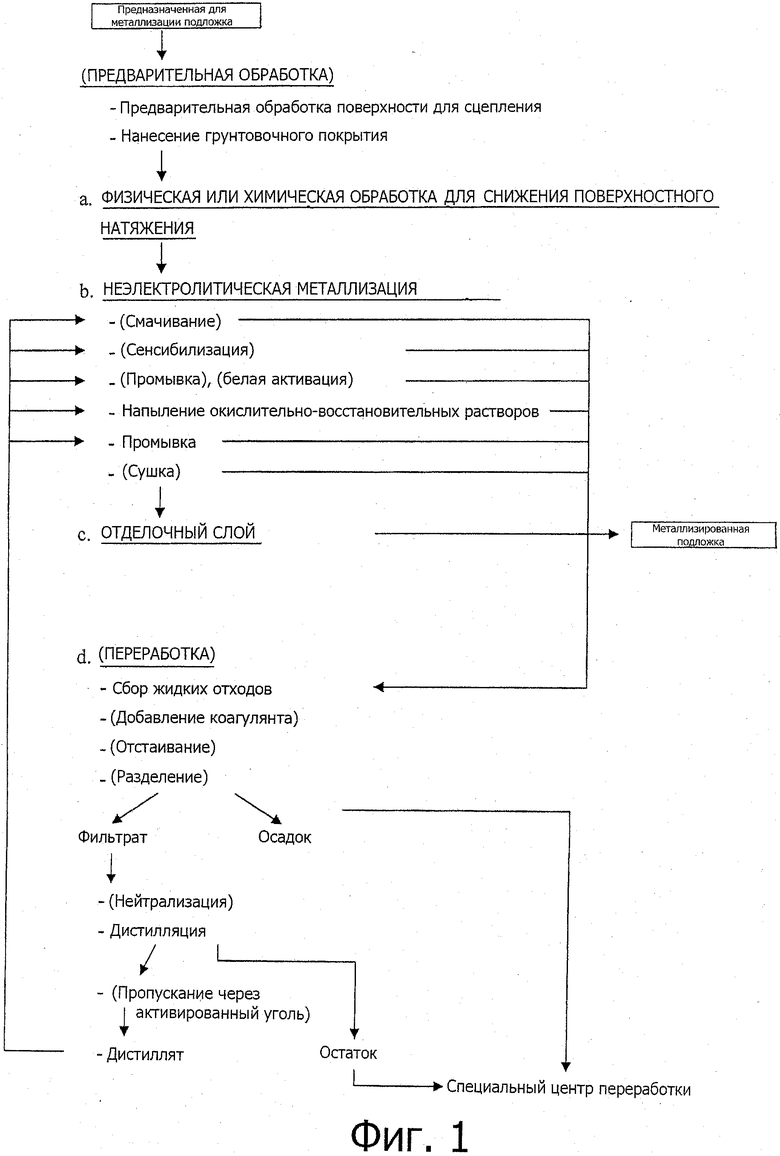

фиг.4 - вид в поперечном разрезе другой подложки, металлизированной с использованием способа в соответствии с настоящим изобретением;

На фиг.1 показана сводная схема существенных и необязательных стадий способа в соответствии с настоящим изобретением.

На фиг.2 схематично показано устройство для реализации способа в соответствии с настоящим изобретением. Это устройство содержит четыре следующих модуля:

- необязательный модуль 3 предварительной обработки,

- модуль 12 физической или химической обработки для снижения поверхностного натяжения,

- модуль 14 неэлектролитической металлизации,

- модуль 27 выполнения отделочного слоя.

Модуль 3 предварительной обработки содержит камеру 4 предварительной обработки поверхности для сцепления, камеру 5 для нанесения грунтовочного лака и камеру 6 поперечного сшивания лака. Камера 4 предварительной обработки поверхности для сцепления является, например, блоком обработки пламенем, оборудованным горелками 7. Камера 5 для нанесения грунтовочного лака оборудована пистолетами 8, соединенными с насосом 9, который, в свою очередь, соединен с резервуаром для грунтовочного лака. Камера 6 поперечного сшивания лака содержит две зоны: первую зону 10 для испарения растворителя при помощи инфракрасных ламп и вторую зону 11 поперечного сшивания при помощи ультрафиолетовой/инфракрасной термической обработки.

Модуль 12 физической или химической обработки для снижения поверхностного натяжения является, например, блоком обработки пламенем, оборудованным горелками 13.

Модуль 6 неэлектролитической металлизации содержит две зоны: первую так называемую зону 15 «напыления» и вторую необязательную так называемую зону 16 «сушки». Зона 15 напыления оборудована пистолетами 17, соединенными с насосом 18, при этом каждый из насосов 18 соединен с отдельным баком для раствора. Насос 19 предназначен для смачивания поверхности. Насос 20 предусмотрен для стадии сенсибилизации поверхности подложки, а насос 21 - для промывки. Насосы 22 и 23 являются насосами, соединенными с источниками окислительно-восстановительных растворов. Насос 24 является насосом промывки.

Необязательная зона 16 сушки содержит пистолет 25 для сжатого воздуха с давлением 5 бар, затем пистолет 26 для нагнетания воздуха с температурой порядка 30°.

Модуль 27 выполнения отделочного слоя содержит:

- либо камеру 28 для нанесения защитного отделочного лака, которая оборудована пистолетами-распылителями 31, соединенными с насосом 30, и камеру 29 поперечного сшивания защитного лака. Камера 29 поперечного сшивания защитного лака содержит две зоны: первую зону 32 для испарения растворителя при помощи инфракрасных ламп и вторую зону 33 поперечного сшивания при помощи ультрафиолетовой/инфракрасной термической обработки,

- либо камеру электролитического наращивания (не показана), содержащую бак с ванной электролитического раствора и электроды, между которыми циркулирует ток, достаточный для выполнения электролитического наращивания. Один из электродов погружают в ванну электролитического раствора, а другой соединяют с металлизированной подложкой.

В ходе способа, использующего это устройство, предназначенную для металлизации подложку 1 помещают на конвейер 2, который доставляет ее к необязательному модулю 3 предварительной обработки, в котором ее поверхность сначала подвергают предварительной обработке поверхности для сцепления в камере 4 предварительной обработки поверхности для сцепления, которая является, например, блоком обработки пламенем. После этого нанесение грунтовочного лака 5 осуществляют путем напыления в камере 5 нанесения грунтовочного лака. Затем подложку с лаковым покрытием направляют в камеру 6 поперечного сшивания грунтовочного лака. Обработанную таким образом подложку направляют затем в модуль 12 физической или химической обработки для снижения поверхностного натяжения. Этот модуль 12 физической или химической обработки снижения поверхностного натяжения является, например, блоком обработки пламенем, оборудованным горелками 13.

После этого подложку направляют в модуль 14 металлизации, который установлен после модуля 12 физической или химической обработки для снижения поверхностного натяжения. В зоне 15 напыления насос 19 осуществляет смачивание поверхности, например водой. Затем насос 20 нагнетает раствор хлорида двухвалентного олова. После этой сенсибилизации следует стадия промывки, например водой, при помощи насоса 21. После этого насосы 22 и 23 нагнетают окислительно-восстановительные растворы, необходимые для получения металлической пленки. Насос 22 соединен, например, с раствором металлических ионов, а насос 23 соединен с раствором восстановителя. Эти насосы могут работать одновременно или последовательно. После металлизации предусмотрена стадия промывки при помощи насоса 24, соединенного с раствором промывочной жидкости, например с водой. Затем подложка проходит в необязательную зону 16 сушки, где пистолет 25 сжатого воздуха под давлением 5 бар и затем пистолет 26 нагнетания воздуха с температурой порядка 30°С обеспечивают сушку металлизированной поверхности. Наконец, металлизированную подложку направляют в необязательный модуль 19 выполнения отделочного слоя, в котором осуществляют нанесение защитного отделочного лака, после чего производят его поперечное сшивание в камере 29 поперечного сшивания защитного лака. После поперечного сшивания защитного лака подложку 34, металлизированную при помощи способа в соответствии с настоящим изобретением, можно выгрузить из устройства.

На фиг.3 и 4 схематично в поперечном разрезе показана подложка, металлизированная по одному из вариантов осуществления способа в соответствии с настоящим изобретением.

Показанная на фиг.3 металлизированная подложка содержит четыре слоя А, В, С и D. Слой А представляет собой подложку, например жесткую подложку из стекла. Слой В является слоем грунтовочного лака, например эпоксидного лака, выпускаемого компанией AKZO NOBEL®. Слой С является металлической пленкой, например пленкой серебра, и слой D является слоем защитного лака, например эпоксидного лака, выпускаемого компанией AKZO NOBEL®.

Показанная на фиг.4 металлизированная подложка тоже содержит четыре слоя, обозначенные А', В', С' и D'. Слой В' является грунтовочным лаком, например алкидным лаком, выпускаемым компанией LA CELLIOSE®. Слой С' является металлическим слоем, например слоем никеля, полученным путем металлизации с закрыванием части поверхности. Слой D' является слоем меди, который получают в результате электролитического наращивания в ванне, содержащей сульфат меди. Нанесение этого слоя D' является селективным и происходит только на поверхности слоя С'.

Примеры

Пример 1. Серебрение жесткой подложки из полого стекла

Путем напыления при помощи пистолетов HVLP на цилиндрический стеклянный флакон высотой 10 см с наружным диаметром 5 см наносят раствор на основе силана с концентрацией 0,1 г/л, выпускаемый компанией DEGUSSA® под названием GLYMO®. Затем на вращающийся флакон напыляют эпоксидный лак, выпускаемый компанией AKZO NOBEL® тоже при помощи пистолетов HVLP. В термической камере производят нагрев до 280°С в течение 10 минут.

После этого флакон помещают в камеру обработки пламенем с тремя горелками, работающими на природном газе. Флакон вращают вокруг его оси со скоростью 120 об/мин. Температуру пламени устанавливают в значении 1400°С, и продолжительность обработки пламенем составляет 20 секунд.

Обработанный таким образом флакон помещают в устройство металлизации, в котором последовательно осуществляют:

- сенсибилизацию поверхности путем напыления при помощи пистолетов HVLP раствора на основе хлорида двухвалентного олова в течение 5 секунд,

- промывку сенсибилизационного раствора путем нагнетания воды в течение 5 секунд при помощи пистолетов HVLP,

- напыление так называемого раствора «белой активации» на основе нитрата серебра в 10%-м водном растворе, содержащем анионное поверхностно-активное вещество, в течение 8 секунд при помощи пистолетов HVLP,

- напыление водного раствора на основе нитрата серебра с концентрацией 2 г/л в течение 25 секунд одновременно с напылением водного раствора гидразина с концентрацией 7 г/л при помощи пистолетов HVLP,

- промывку водой в течение 5 секунд путем нагнетания при помощи пистолетов HVLP,

- поочередную сушку сжатым воздухом с давлением 5 бар при окружающей температуре и воздухом, нагнетаемым при нормальном давлении при 30°С.

Металлизированный флакон покрывают лаком путем напыления при помощи пистолетов HVLP эпоксидного лака компании LA CELLIOSE® в течение 10 секунд. Затем его нагревают в термической камере при 280°С в течение 10 минут.

Таким образом, получают металлизированный стеклянный флакон с серебряным покрытием.

Пример 2. Серебрение жесткой подложки из полого стекла

Путем напыления при помощи пистолетов HVLP на цилиндрический стеклянный флакон высотой 10 см с наружным диаметром 5 см наносят раствор на основе оксида церия с концентрацией 250 г/л, выпускаемый компанией POLIR-MALIN® под названием GLASS POLISHING®, осуществляют шлифование в камере шлифования, которая содержит вращающиеся шлифовальные инструменты, и производят промывку путем нагнетания дистиллированной воды при помощи пистолетов HVLP.

Обработанный таким образом флакон помещают в устройство металлизации, в котором последовательно осуществляют:

- сенсибилизацию поверхности путем напыления при помощи пистолетов HVLP раствора на основе хлорида двухвалентного олова в течение 5 секунд,

- промывку сенсибилизационного раствора путем нагнетания воды в течение 5 секунд при помощи пистолетов HVLP,

- напыление водного раствора на основе нитрата серебра с концентрацией 2 г/л в течение 25 секунд с одновременным напылением водного раствора на основе глюконата натрия с концентрацией 15 г/л при помощи пистолетов HVLP,

- промывку водой в течение 5 секунд путем нагнетания при помощи пистолетов HVLP,

- поочередную сушку сжатым воздухом с давлением 5 бар при окружающей температуре и воздухом, нагнетаемым при нормальном давлении при 30°С.

Металлизированный флакон покрывают защитным лаком путем напыления при помощи пистолетов HVLP эпоксидного лака компании LA CELLIOSE® в течение 10 секунд. Затем его нагревают в термической камере при 280°С в течение 10 минут.

Таким образом, получают металлизированный стеклянный флакон с серебряным покрытием.

Пример 3. Металлизация никелем/медью мягкой подложки из полиэфирной ткани

Путем напыления при помощи пистолетов HVLP на полиэфирную ткань размером 10 см на 10 см и толщиной 2 мм наносят полиуретановый лак, выпускаемый компанией LA CELLIOSE®. Ее нагревают в термической камере при 40° в течение 40 минут.

После этого ткань помещают в камеру обработки пламенем с тремя горелками, работающими на природном газе. Обработке пламенем подвергают покрытую лаком сторону ткани: температура пламени равна 1400°С и время обработки равно 20 секундам. Обработанную таким образом ткань помещают в устройство металлизации, в котором покрытую лаком и обработанную пламенем сторону подвергают следующим последовательным операциям:

- смачивание путем распыления воды при помощи пистолетов HVLP в течение 5 секунд,

- напыление водного раствора сульфата никеля концентрацией 5 г/л в течение 30 секунд одновременно с напылением раствора гипофосфита натрия с концентрацией 20 г/л при помощи пистолетов HVLP,

- промывка водой в течение 10 секунд при помощи пистолетов HVLP.

Металлизированный текстиль погружают в электролитическую ванну раствора ионов меди с концентрацией 230 г/л. В ванну погружают электрод и между электродом и подложкой пропускают ток 1 А. Электролиз длится 720 секунд, и наращивание составляет 20 микрон.

Таким образом, получают никелированную полиэфирную ткань с поверхностным слоем меди.

Пример 4. Никелирование жесткой полимерной подложки

Пробку для косметического сосуда из АБС (акрил-бутадиен-стирол) диаметром 3 см и высотой 2 см подвергают плазменной обработке при помощи плазменной горелки, выпускаемой компанией PLASMATREAT® под названием OPENAIR®.

Обработанную таким образом пробку помещают в устройство металлизации, в котором ее подвергают следующим последовательным операциям:

- напыление водного раствора сульфата никеля концентрацией 5 г/л в течение 30 секунд одновременно с напылением раствора боргидрида натрия с концентрацией 20 г/л при помощи пистолетов HVLP,

- промывка водой в течение 10 секунд при помощи пистолетов HVLP,

- поочередная сушка сжатым воздухом с давлением 5 бар при окружающей температуре и воздухом, нагнетаемым при нормальном давлении при 30°С.

Металлизированную пробку покрывают лаком путем напыления при помощи пистолетов HVLP эпоксидного лака компании LA CELLIOSE® в течение 10 секунд. Затем ее нагревают в термической камере при 280°С в течение 10 минут.

Таким образом, получают металлизированную пробку с никелевым покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ПЛЕНОЧНОЙ ПОДЛОЖКИ С ПОКРЫТИЕМ (ВАРИАНТЫ) | 2012 |

|

RU2578148C2 |

| СПОСОБ НЕЭЛЕКТРОЛИТИЧЕСКОЙ МЕТАЛЛИЗАЦИИ АРАМИДНЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2144965C1 |

| УСТРОЙСТВО И СПОСОБ ДЕКОРИРОВАНИЯ ОБЪЕКТОВ | 2018 |

|

RU2760404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНОЙ ИЛИ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 1990 |

|

RU2078405C1 |

| НЕЭЛЕКТРОЛИТИЧЕСКОЕ ОСАЖДЕНИЕ БАРЬЕРНЫХ СЛОЕВ | 2009 |

|

RU2492279C2 |

| Однослойная или многослойная печатная плата и способ ее изготовления | 1990 |

|

SU1816344A3 |

| СПОСОБ КАТАЛИЗИРОВАНИЯ ПОВЕРХНОСТИ ПРИ НАНЕСЕНИИ ПОКРЫТИЯ МЕТОДОМ ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 1995 |

|

RU2126459C1 |

| Способ металлизации окисловМЕТАллОВ | 1979 |

|

SU850756A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИСПЕРСНЫХ ТКАНЫХ И НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2363790C2 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ | 2013 |

|

RU2550507C2 |

Изобретение относится к способу и устройству для неэлектролитической металлизации поверхности подложки путем напыления одного или нескольких окислительно-восстановительных растворов. Способ содержит следующие стадии: а) физическую обработку для снижения поверхностного натяжения подложки перед металлизацией, b) неэлектролитическую металлизацию поверхности подложки, обработанной на стадии а) путем напыления одного или нескольких окислительно-восстановительных растворов в виде аэрозоля(ей), и с) выполнение отделочного слоя на металлизированной поверхности. Устройство содержит модуль физической обработки, которая выбрана из следующих видов обработки: обработка пламенем, обработка коронным разрядом, обработка плазмой и их комбинации, для снижения поверхностного натяжения подложек, модуль неэлектролитической металлизации и модуль выполнения отделочного слоя. Указанным способом получают такие изделия, как флаконы из полого стекла, в частности, для косметических целей, детали автомобиля, детали для бытовой электроники или для применения в авиации, или детали для электроники в виде электропроводящей дорожки, антенны радиочастотной идентификации, или деталь с электромагнитным покрытием для экранирования. Изобретение позволяет обрабатывать множество подложек, обеспечивает качественное сцепление слоев и позволяет получить декоративные покрытия. 4 н. и 6 з.п. ф-лы, 4 ил., 4 пр.

1. Способ металлизации поверхности подложки, характеризующийся тем, что он включает следующие стадии:

а) физическую обработку для снижения поверхностного натяжения подложки перед металлизацией, которая выбрана из следующих видов обработки: обработка пламенем, обработка коронным разрядом, обработка плазмой и их комбинации;

b) неэлектролитическую металлизацию поверхности подложки, обработанной на стадии а), путем напыления одного или нескольких окислительно-восстановительных растворов в виде аэрозоля(ей),

с) выполнение отделочного слоя на металлизированной поверхности.

2. Способ металлизации по п.1, в котором физическую обработку на стадии а) осуществляют обработкой пламенем.

3. Способ металлизации по п.1, в котором на стадии b) металлизации металл выбирают из следующей группы металлов: серебро, никель, олово, их сплавы и их совместимые комбинации, при этом наиболее предпочтительным является серебро.

4. Способ металлизации по п.1, в котором стадия с) выполнения отделочного слоя представляет собой нанесение лака и/или электролитическое наращивание металлизированной поверхности.

5. Способ металлизации по п.1, в котором перед стадией а) для подложки осуществляют следующие стадии:

- предварительная обработка поверхности подложки для сцепления,

- нанесение одного или нескольких слоев грунтовочного покрытия.

6. Способ металлизации по п.1, в котором дополнительно производят переработку и рециркуляцию жидких отходов, получаемых на различных стадиях способа, причем переработка и рециркуляция жидких отходов содержат по меньшей мере следующие стадии в нижеуказанном порядке:

- сбор жидких отходов в контейнер,

- дистилляция в испарителе,

- повторное использование дистиллята при металлизации или его сброс в канализационный коллектор.

7. Способ металлизации по п.1, в котором множество подложек обрабатывают поточным способом непрерывно.

8. Устройство для металлизации поверхности подложки способом по любому из пп.1-7, характеризующееся тем, что оно содержит следующие элементы:

- модуль физической обработки, которая выбрана из следующих видов обработки: обработка пламенем, обработка коронным разрядом, обработка плазмой и их комбинации, обеспечивающий снижение поверхностного натяжения подложек,

- модуль неэлектролитической металлизации,

- модуль выполнения отделочного слоя.

9. Металлизированная подложка, полученная способом по любому из пп.1-7, которая представляет собой полое стекло, в частности, для косметических целей, или деталь автомобиля, или деталь для бытовой электроники, или деталь для применения в авиации.

10. Металлизированная подложка, полученная способом по любому из пп.1-7, которая представляет собой деталь для электроники в виде электропроводящей дорожки или антенны радиочастотной идентификации или деталь с электромагнитным покрытием для экранирования.

| US6268016B1, 31.07.2001, | |||

| Способ металлизации изделий из стекла | 1977 |

|

SU624888A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОДЛОЖКИ | 1999 |

|

RU2214075C2 |

| Устройство для химической обработки плоских изделий, преимущественно печатных плат | 1985 |

|

SU1660595A3 |

| Способ испытания фильтрующего элемента масла автотракторных двигателей на герметичность | 2021 |

|

RU2763962C1 |

| US5348574A 20.09.1994 | |||

| US4217182 12.08.1980 | |||

| WO2008062070A1, 29.05.2008 | |||

Авторы

Даты

2014-11-10—Публикация

2009-07-30—Подача