Перекрестная ссылка на родственную заявку

[0001] Данная заявка испрашивает приоритет предварительной заявки № 61/160,064 на патент США, озаглавленной «Быстросменный технологический модуль для литья под давлением для изготовления деталей с резьбой», поданной 13.03.2009, полное содержание которой включено сюда посредством ссылки, и заявки № 12/611,675 на патент США на изобретение, озаглавленной «Системы и способы, использующие быстросменный технологический модуль для литья под давлением», поданной 3.11.2009, полное содержание которой включено сюда посредством ссылки.

Область техники, к которой относится изобретение

[0002] Следующее описание относится в общем к установке и извлечению технологических модулей для использования в прессе.

Предпосылки к изобретению

[0003] В большинстве систем для литья под давлением, известных из уровня техники, вся основная пресс-форма (также называемая «основной пресс-формой») должна извлекаться из литьевого пресса, для того чтобы заменять полости и другие компоненты, размещенные в ней. Извлечение основных пресс-форм является трудоемким и может останавливать работу литьевого пресса на продолжительные периоды времени. Другая проблема, связанная с данными системами, заключается в том, что модули и полости соединены вместе болтами. Таким образом, замена или техническое обслуживание модулей и полостей является не только длительным, но и трудоемким.

[0004] На рынке предлагается несколько типов быстросменных технологических модулей, которые направлены на устранение вышеупомянутых проблем. Они обычно используют принцип вмещения/вставки, который минимизирует площадь опоры технологического модуля. Так как данная методология функционирует для формовочных элементов с «простой» геометрией, она не учитывает более сложные геометрии, такие как резьбы. Данные подходы также не обеспечивают быстрой и точной замены, когда вставка не имеет носителя, который используется для размещения вставки, для установки и извлечения. Таким образом, извлечение модулей является сложным и длительным.

Краткая сущность изобретения

[0005] Различные варианты осуществления настоящего изобретения направлены на системы и способы для быстрой и точной установки формовочного технологического модуля в пресс для литья под давлением. Один примерный вариант осуществления системы состоит, в основном, из носителя, технологического модуля, основания пресс-формы и тележки для носителя. Технологический модуль сконструирован из стандартных технологических пластин и содержит стандартные технологические элементы для автоматического литья под давлением (например, линии охлаждения, направленный выпуск и др.) и произведен с возможностью вставки различных наборов полостей для формования пластмассовых компонентов разной геометрии. Пластмассовые компоненты могут включать в себя элементы, которые раньше были чрезмерно дороги для включения в быстросменный технологический модуль, то есть резьбы (как внутренние, так и наружные). Когда наборы полостей собраны в модуль, модуль перемещают на тележку для носителя, где модуль совмещают с носителем.

[0006] В продолжение примера, модули загружают на носитель, который расположен на специальной созданной тележке для носителя, которая позволяет собирать и скреплять технологические модули перед тем, как их перемещают в пресс. Блок носителя используется для установки и извлечения технологического модуля из основания пресс-формы, которая остается в прессе для литья под давлением. Основание пресс-формы установлено почти неизменным в прессе и принимает модули из блока носителя. Блок носителя использует соединительные стержни пресса, чтобы разместиться относительно основания пресс-формы. Размещение на соединительных стержнях обеспечивает быстрое извлечение установленных модулей и быструю установку новых модулей.

Согласно одному аспекту изобретения предложен способ, содержащий: загрузку технологического модуля на блок носителя для модулей; вставку блока носителя для модулей в литьевой пресс так, что блок носителя размещается на по меньшей мере одном соединительном стержне пресса для литья под давлением;

закрывание литьевого пресса до тех пор, пока технологический модуль не совместится с впускной стороной основания пресс-формы.

Предпочтительно загрузка технологического модуля содержит извлечение технологического модуля из тележки носителя.

Предпочтительно способ дополнительно содержит перемещение блока носителя для модулей из тележки носителя в литьевой пресс с использованием мостового крана.

Предпочтительно загрузка содержит фиксацию технологического модуля на блоке носителя для модулей посредством одного или более пневматических затворов.

Предпочтительно опорный элемент содержит по меньшей мере один соединительный стержень.

Предпочтительно способ дополнительно содержит открывание литьевого пресса перед вставкой блока носителя для модулей.

Предпочтительно способ дополнительно содержит: отсоединение технологического модуля от блока носителя для модулей; открывание литьевого пресса; и извлечение блока носителя для модулей из литьевого пресса.

Предпочтительно дополнительно размещают блок носителя для модулей на тележке носителя.

Предпочтительно способ дополнительно содержит: закрывание литьевого пресса так, что технологический модуль совмещается с впускной стороной основания пресс-формы; вставку сердечника для формования резьбы в технологический модуль; экструдирование литьевого материала в технологический модуль из впускной стороны основания пресс-формы; обеспечение возможности охлаждения технологического модуля; и раскручивание сердечника для формования резьбы из технологического модуля.

Согласно еще одному варианту выполнения предложен способ, содержащий: вставку блока носителя для модулей, переносящего технологический модуль, в литьевой пресс до тех пор, пока блок носителя для модулей не размещается на опорном элементе литьевого пресса; открывание затворов на выпускной стороне основания пресс-формы в литьевом прессе; закрывание литьевого пресса до тех пор, пока технологический модуль не соединится с выпускной стороной основания пресс-формы в литьевом прессе; закрывание затворов на выпускной стороне основания пресс-формы; открывание затворов на блоке носителя для модулей; и извлечение блока носителя для модулей из литьевого пресса.

Предпочтительно извлечение блока носителя для модулей из литьевого пресса содержит открывание пресса для литья под давлением.

Предпочтительно извлечение блока носителя для модулей из литьевого пресса содержит размещение блока носителя для модулей на опорной стойке, включающей приемные направляющие, выполненные с возможностью поддержки блока носителя для модулей.

Предпочтительно способ дополнительно содержит: вставку сердечника для формования резьбы в технологический модуль; экструдирование литьевого материала в технологический модуль, образующее деталь с резьбой; и вытягивание сердечника для формования резьбы из технологического модуля на впускную сторону основания пресс-формы.

Предпочтительно затворы на выпускной стороне основания пресс-формы содержат нормально закрытые пневматические затворы.

Предпочтительно затворы на блоке носителя содержат нормально закрытые пневматические затворы.

Согласно еще одному варианту воплощения изобретения предложен способ, содержащий: вставку блока носителя для модулей в литьевой пресс, причем литьевой пресс содержит основание пресс-формы с совмещенным с ним технологическим модулем; и закрывание литьевого пресса до тех пор, пока технологический модуль не совмещается с блоком носителя для модулей; открывание литьевого пресса для извлечения технологического модуля из основания пресс-формы; и извлечение технологического модуля и блока носителя для модулей из литьевого пресса.

Предпочтительно извлечение технологического модуля и блока носителя для модулей из литьевого пресса включает размещение блока носителя для модулей на опорной стойке, включающей в себя приемные направляющие, выполненные с возможностью поддержки блока носителя для модулей.

[0007] Далее в общих чертах достаточно широко изложены признаки и технические преимущества настоящего изобретения, для того чтобы можно было лучше понять подробное описание изобретения, приведенное ниже. В дальнейшем в данном документе будут описаны дополнительные признаки и преимущества изобретения, которые образуют объект изобретения. Для специалистов в данной области техники должно быть понятно, что раскрытые концепция и конкретный вариант осуществления могут быть легко использованы в качестве основы для модификации или разработки других конструкций для решения тех же задач настоящего изобретения. Для специалистов в данной области техники также должно быть понятно, что такие эквивалентные конструкции не отходят от сущности и объема изобретения, который определен в прилагаемой формуле изобретения. Новые признаки, которые считаются существенными признаками изобретения как в плане его организации, так и в плане способа работы, а также дополнительные задачи и преимущества станут более понятными из следующего описания при рассмотрении со ссылкой на прилагаемые чертежи. Однако необходимо понимать, что каждый из чертежей приведен для иллюстрации и описания и не предусмотрен для определения ограничений настоящего изобретения.

Краткое описание чертежей

[0008] Для более полного понимания настоящего изобретения ниже сделана ссылка на приведенные ниже описания, рассматриваемые в сочетании с прилагаемыми чертежами, в которых:

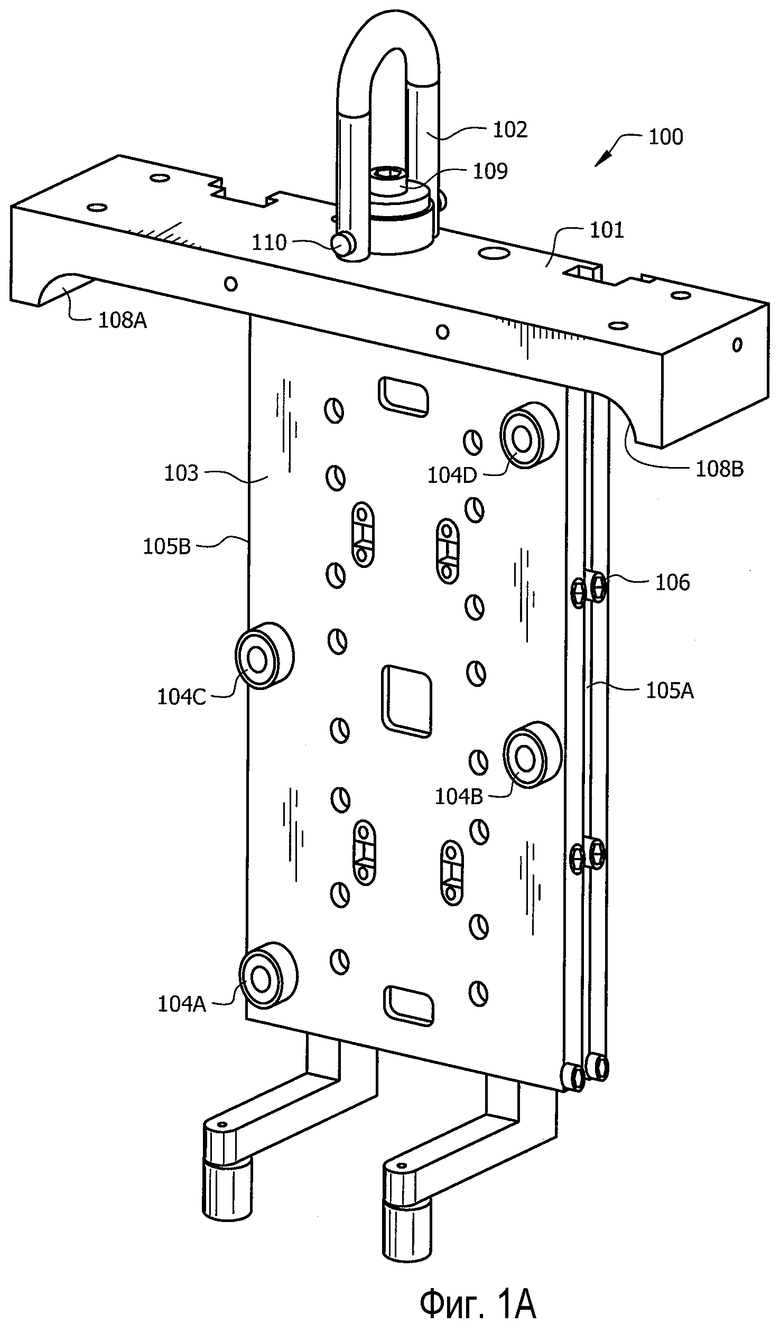

[0009] Фиг.1А изображает примерный носитель для модулей в соответствии с одним вариантом осуществления изобретения;

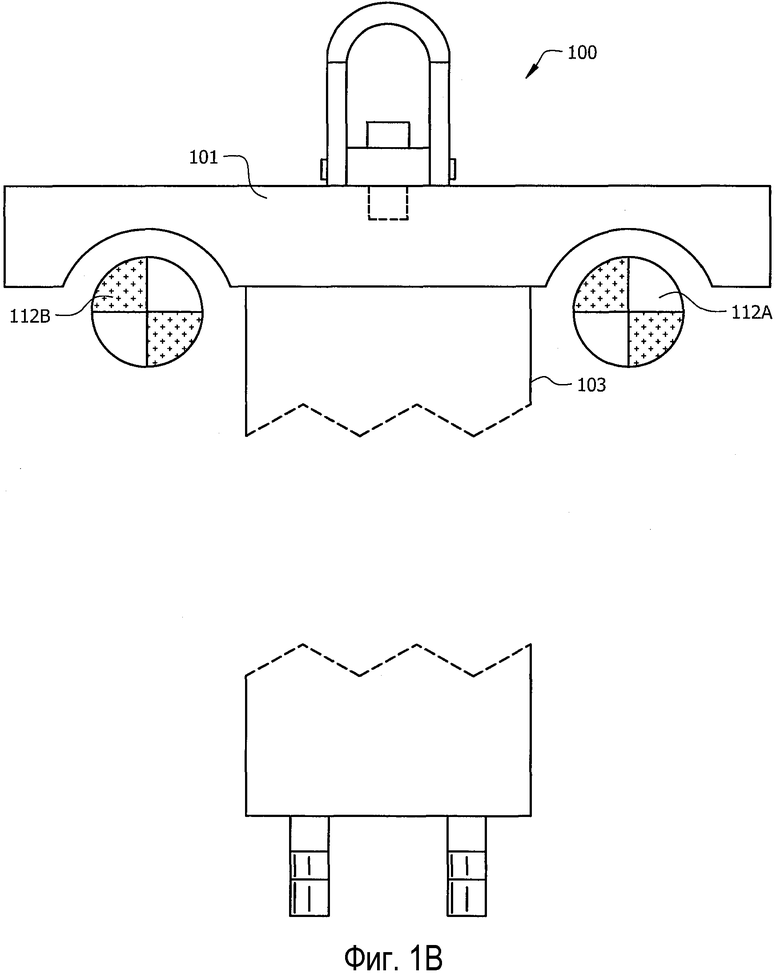

[0010] Фиг.1В изображает примерный носитель для модулей в соответствии с одним вариантом осуществления изобретения;

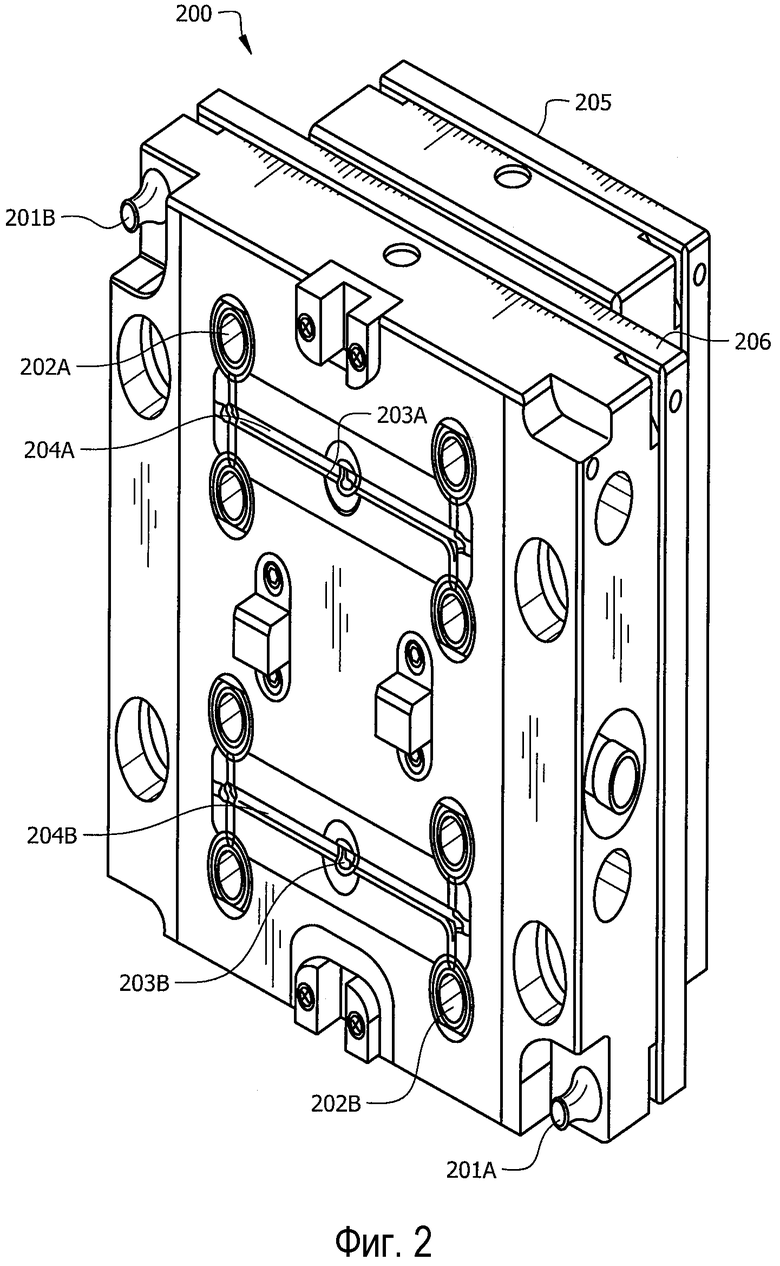

[0011] Фиг.2 изображает примерный технологический модуль в соответствии с одним вариантом осуществления изобретения;

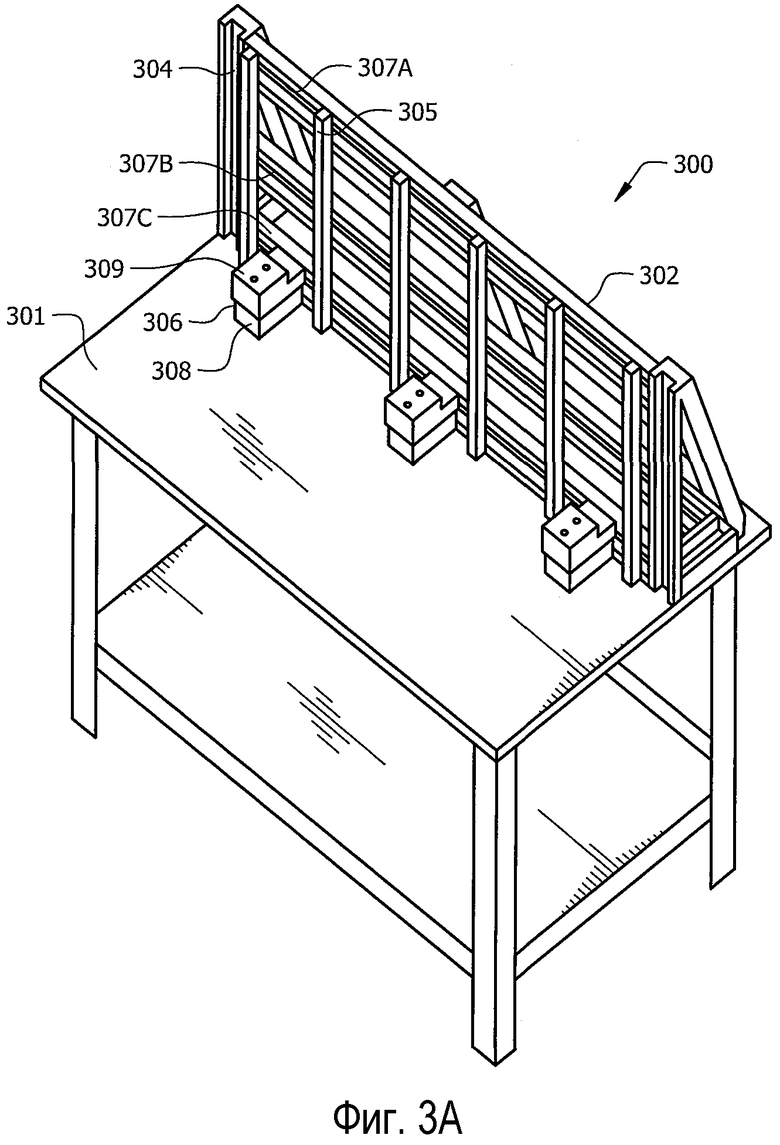

[0012] Фиг.3А изображает примерную тележку для носителя в соответствии с одним вариантом осуществления изобретения;

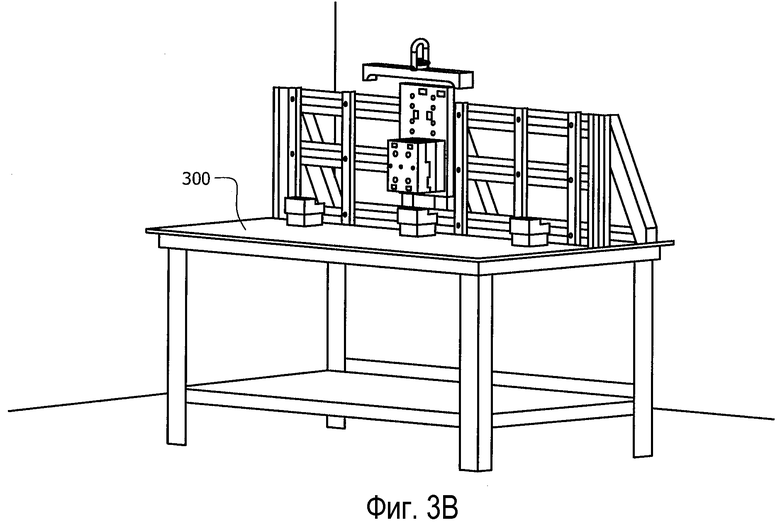

[0013] Фиг.3В изображает примерную тележку для носителя, вмещающей носитель для модулей с одним технологическим модулем, в соответствии с одним вариантом осуществления изобретения;

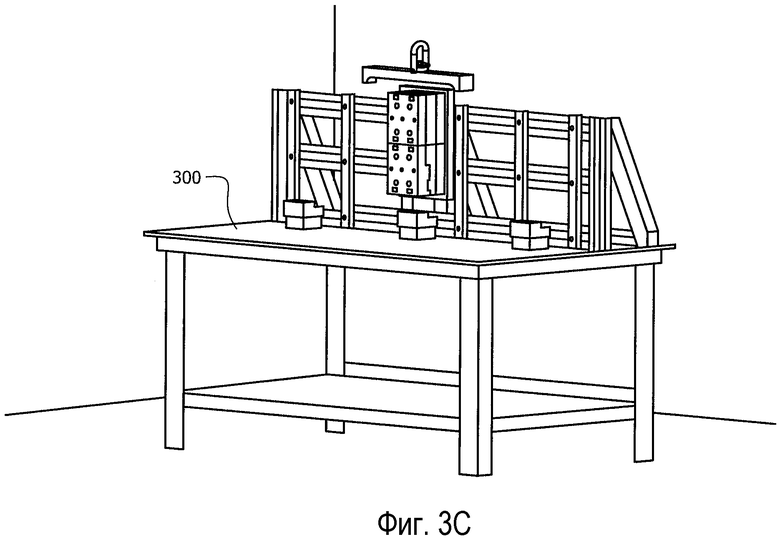

[0014] Фиг.3С изображает примерную тележку для носителя, вмещающей носитель для модулей с двумя технологическими модулями, в соответствии с одним вариантом осуществления изобретения;

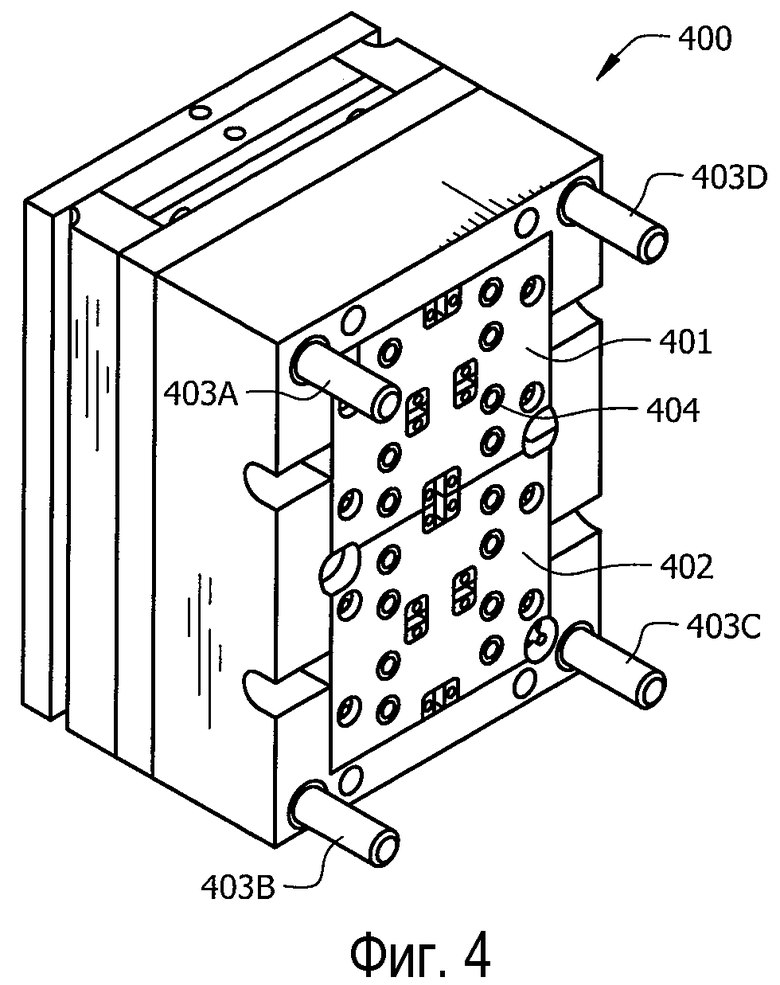

[0015] Фиг.4 изображает выпускную сторону примерного основного модуля, вмещающего технологические модули, в соответствии с одним вариантом осуществления изобретения;

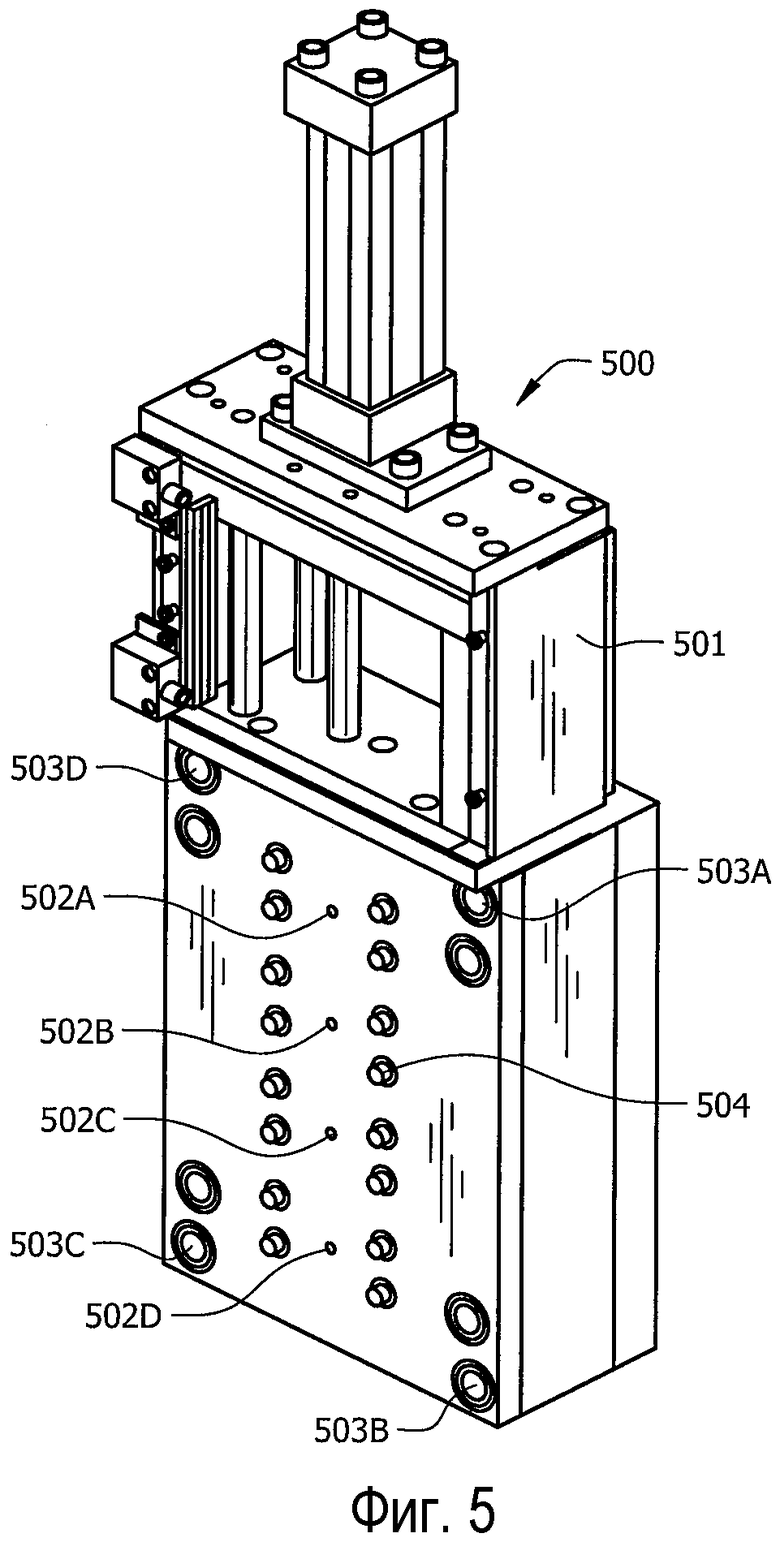

[0016] Фиг.5 изображает впускную сторону примерного основного модуля в соответствии с одним вариантом осуществления изобретения;

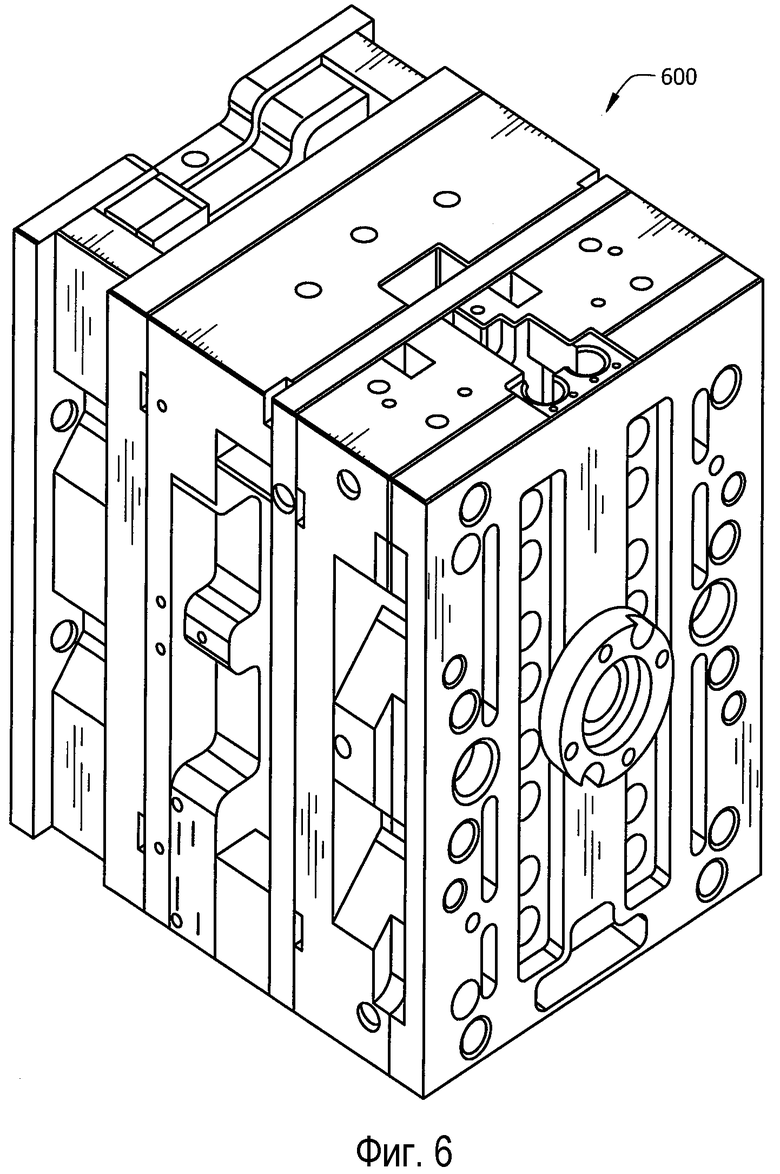

[0017] Фиг.6 изображает примерный основной модуль в соответствии с одним вариантом осуществления изобретения;

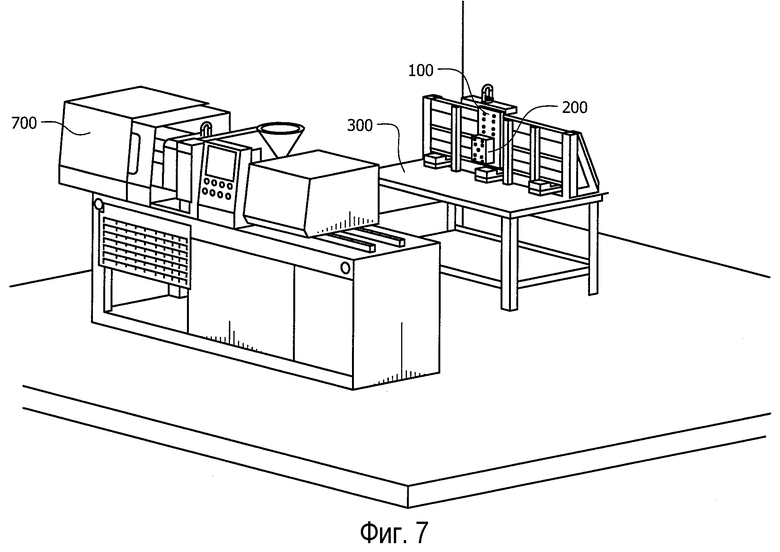

[0018] Фиг.7 изображает примерный формовочный участок, показывающий примерный пресс для литья под давлением, примерные носители для модулей, примерную тележку для носителя и примерные технологические модули в соответствии с вариантами осуществления изобретения;

[0019] Фиг.8 изображает примерный пресс для литья под давлением с примерным блоком носителя, опущенным в пресс для литья под давлением, в соответствии с одним вариантом осуществления изобретения;

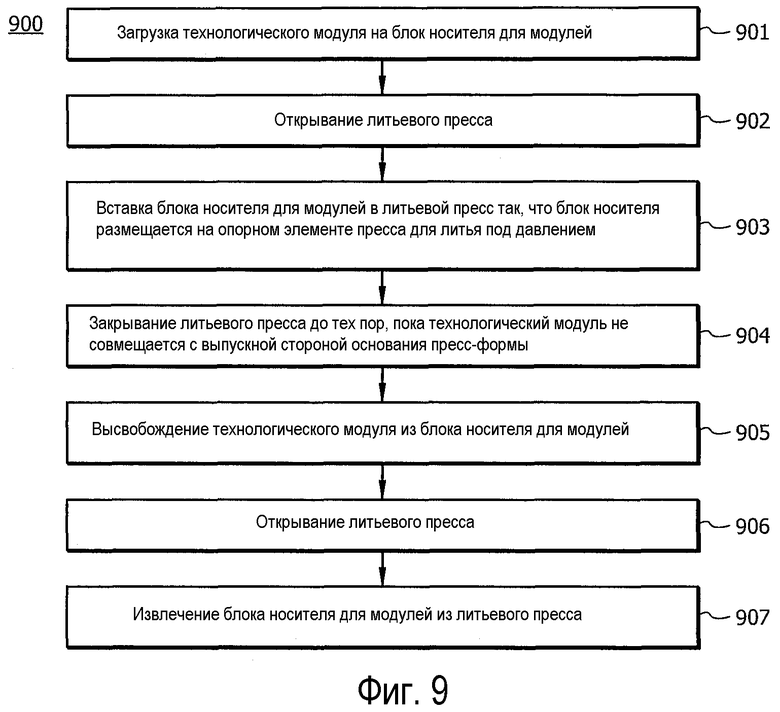

[0020] Фиг.9 изображает блок-схему примерного способа, приспособленного в соответствии с одним вариантом осуществления изобретения; и

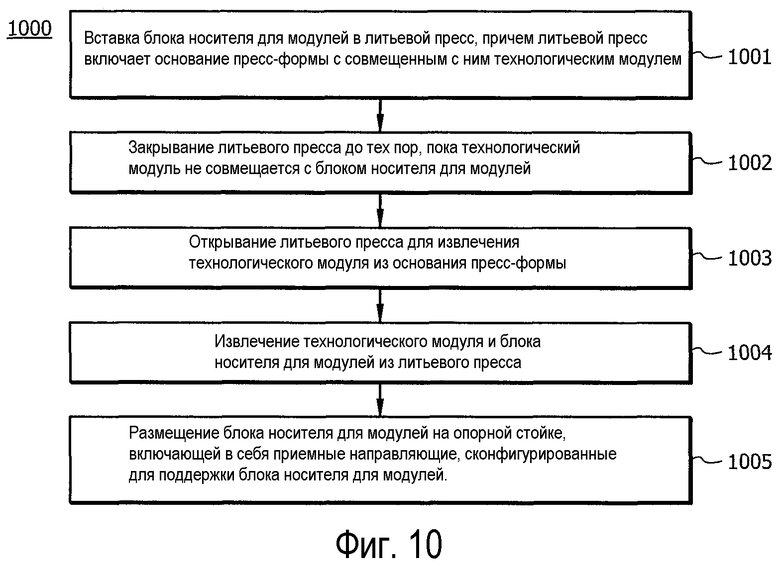

[0021] Фиг.10 изображает блок-схему примерного способа, приспособленного в соответствии с одним вариантом осуществления изобретения.

Подробное описание изобретения

[0022] На фиг.1А показан примерный носитель 100 для модулей в соответствии с одним вариантом осуществления настоящего изобретения. Как показано на фиг.1А, носитель 100 для модулей содержит опору 101 для соединительных стержней, болт 102 с ушком, монтажную плиту 103, пневматические затворы 104A-104D, приемные каналы 105А и 105В, роликовые подшипники 106 и амортизаторы 107 носителя.

[0023] Для обеспечения быстрого и точного извлечения и установки технологических модулей (например, модуля 200, который будет описан со ссылкой на фиг.2) на основание пресс-формы пресса для литья под давлением блок носителя сконструирован для размещения на соединительных стержнях пресса для литья под давлением. Опора 101 для стержней сконструирована так, что расположена поперек горизонтально проходящих соединительных стержней, соединяющих плиту пресса для литья под давлением. Опора 101 для соединительных стержней выполнена так, что когда опора 101 для соединительных стержней размещается поперек двух горизонтально проходящих соединительных стержней, радиус 108А огибает один соединительный стержень, а радиус 108В огибает второй соединительный стержень.

[0024] Болт 102 с ушком соединен с опорой 101 соединительных стержней и позволяет поднимать носитель 100 для модулей посредством мостового крана. Как показано на фиг.1А, болт 102 с ушком может вращаться вокруг оси 109 и вращаться вокруг оси 110, чтобы обеспечить загрузку и выгрузку модулей на тележку для носителя и в основание пресс-формы, как будет более подробно описано ниже. Хотя на фиг.1А показан болт с ушком, для специалистов будет понятно, что другие механизмы (например, кольцо или хомут) для поднятия носителя для модулей могут быть соединены с опорой для соединительных стержней.

[0025] Монтажная плита 103 соединена с опорой 101 для соединительных стержней и сконструирована для обеспечения вмещения технологических модулей. Модуль прикреплен к поверхности носителя 100 для модулей и удерживается на месте посредством пневматических затворов 104А-104D. В варианте осуществления, показанном на фиг.1А, пневматическими затворами 104А-104D являются затворы Сегана. Хотя показаны затворы Сегана, в разных вариантах осуществления может быть использован любой тип гидрозатвора, известный в данной области техники, который сконфигурирован в нормально закрытом положении (т.е. затворы открываются, когда обеспечивается давление воздуха посредством пневматической линии или компрессора, и затворы закрываются, когда воздух не подается). Ниже более подробно описано прикрепление технологических модулей к носителю для модулей.

[0026] Монтажная плита 103 также сконструирована для направления носителя 100 для модулей на приемные направляющие тележки для носителя (например, опорной тележки 300, показанной на фиг.3А) и, в некоторых случаях, на приемные направляющие на литьевом прессе. Монтажная плита 103 включает в себя приемные каналы 105А и 105В на каждой стороне монтажной плиты 103. Приемные каналы 105А и 105В сконструированы для совмещения с приемными направляющими (например, приемными направляющими 304 и 305, показанными на фиг.3А) и направления носителя 100 для модулей на место. Монтажная плита 103 также включает в себя множество роликовых подшипников 106 для облегчения совмещения приемных каналов 105А и 105В с приемными направляющими. В варианте осуществления, показанном на фиг.3А, предусмотрены четыре набора роликовых подшипников 106 для каждого из приемных каналов 105А и 105В.

[0027] Когда носитель 100 используется для вставки модулей в основную пресс-форму, носитель 100 поднимают посредством болта 102 с ушком. Затем носитель 100 опускают в литьевой пресс, и опора 101 для соединительных стержней проходит через пресс и остается над горизонтальными соединительными стержнями, соединяющими плиту пресса. Конфигурация опоры 101 для соединительных стержней, которая сконструирована для установки над соединительными стержнями между плитой на литьевом прессе, гарантирует, что технологические модули, переносимые носителем 100 для модулей, находятся в надлежащем месте, так что пресс-форма может быть закрыта. Когда пресс-форму закрывают с находящимся на месте носителем 100 для модулей, модули на носителе 100 вставляются в выпускную сторону пресс-формы. После вставки, которая более подробно описана ниже, пресс-формы фиксируются на месте.

[0028] Носитель 100 для модулей, показанный на фиг.1А, также включает в себя амортизаторы 107 носителя. Амортизаторы 107 соединены с монтажной плитой 103 и сконструированы так, чтобы гарантировать, что носитель 100 для модулей не может быть опущен в пресс, если основание пресс-формы не открыто достаточно широко для приема носителя 100 для модулей. То есть если отсутствует достаточный зазор для основания пресс-формы для приема носителя 100, то предохранительные амортизаторы 107 будут оставаться на верхней части основания пресс-формы, позволяя оператору крана прекратить опускание носителя 100, прежде чем общий вес носителя 100 для модулей обрушится на основание пресс-формы. Амортизаторы 107 носителя, показанные на фиг.1А, включают уретановые опоры 111.

[0029] На фиг.1В показан другой вариант осуществления носителя 100 для модулей. Данный чертеж показывает, как опора 101 для соединительных стержней может быть сконструирована для огибания соединительных стержней 112А и 112В.

[0030] На фиг.2 показан примерный технологический модуль 200 в соответствии с одним вариантом осуществления настоящего изобретения. Технологический модуль 200 выполнен с возможностью точной установки в выпускную сторону основания пресс-формы (размещение модуля в основании пресс-формы будет описано ниже более подробно со ссылкой на фиг.5А). Технологический модуль 200 образован из стандартных технологических пластин и содержит стандартные технологические элементы для автоматического литья под давлением (например, линии охлаждения, направленные выпуски и др.) и сконструирован для совмещения с блоком носителя для обеспечения быстрой замены технологических модулей и, следовательно, быстрой замены комплектов полостей. В некоторых вариантах осуществления модули содержат направленные выталкивающие штыри и роликовые подшипники для обеспечения точности при загрузке модуля 200.

[0031] Технологический модуль 200 включает в себя охватываемые участки пневматических затворов (например, затвора Сегана) 201А и 201В. Технологический модуль 200 сконструирован так, что охватываемые участки 201А и 201В пневматических затворов выравниваются и совмещаются с соответствующими охватывающими участками пневматических затворов носителя для модулей (например, с элементами 104А и 104В носителя 100 для модулей, показанными на фиг.1А). Технологический модуль 200 произведен для обеспечения вставки различных комплектов полостей для формирования пластмассовых компонентов разной геометрии. В примере, по фиг.2, показана горячеканальная система. Пластмассу вводят из впускной/горячей стороны основания пресс-формы (например, 600, показанной на фиг.6). Материал входит в поверхность пресс-формы в точках 203А и 203В и распределяется через канальную систему. Материал проходит через каналы (204А и 204В) литника и собирается в полостях 202А-202Н, где он охлаждается до требуемой формы. В некоторых вариантах осуществления технологических модулей технологический модуль сконструирован для включения в себя охватываемых участков пневматических затворов на поверхности технологического модуля, которая расположена напротив впускной стороны основания пресс-формы (например, поверхности 205). Охватываемые участки пневматических затворов могут быть также расположены на поверхности 206.

[0032] На фиг.3А изображена примерная тележка 300 для носителя в соответствии с одним вариантом осуществления настоящего изобретения. Тележка 300 для носителя используется для хранения технологических модулей и подготовки технологических модулей для вставки в литьевой пресс. Как показано на фиг.3А, тележка 300 для носителя содержит стол 301 и опорную конструкцию 302. Опорная конструкция 302 прикреплена к столу 301 и обеспечивает хранение технологических модулей (например, технологического модуля 200, показанного на фиг.2) и загрузки и выгрузки технологических модулей на блоки носителя (например, блок носителя 100, показанный на фиг.1А).

[0033] Опорная конструкция 302 содержит множество блоков 303 приема носителя, которые включают в себя приемные направляющие 304 и 305, опорную стойку 306 носителя и опоры 307А-307С. Приемный узел 303 сконструирован для приема блока носителя (например, носителя 100, показанного на фиг.1А). Приемные направляющие 304 и 305 прикреплены к опорам 307А-307С и расположены для приема приемных каналов блока носителя и совмещения с ними (например, приемных каналов 105А и 105В, показанных на фиг.1А). Опорная стойка 306 блока носителя прикреплена к столу 301 и сконструирована так, что технологический модуль (например, технологический модуль 200, показанный на фиг.2) будет размещаться на опорной стойке 306 блока носителя. В варианте осуществления, показанном на фиг.3А, опорная стойка 306 блока носителя содержит алюминиевое основание 308, прикрепленное к столу 301, с полиуретановой пластиной 309, на которой размещается технологический модуль. В варианте осуществления, показанном на фиг.3А, опорная пластина 309 углублена на конце, обращенном к опорной конструкции 307, так что нижний выступ модуля носителя, который может продолжаться под нижним технологическим модулем, который он переносит, не препятствует технологическому модулю оставаться на опорной стойке блока носителя. На фиг.3В показан блок носителя (например, носителя 100 для модулей, показанный на фиг.1А), совмещенный с тележкой носителя (например, тележкой 300 носителя). На фиг.3В блок носителя вмещает один технологический модуль (например, технологический модуль 200, показанный на фиг.2). На фиг.3С показан блок носителя, вмещающий два технологических модуля, совмещенный с тележкой носителя. В некоторых вариантах осуществления приемные направляющие на тележке носителя аналогичны приемным направляющим на прессе для литья под давлением.

[0034] Тележка носителя может также включать в себя один или более стеллажей или ячеек для хранения инструментов, требующихся для замены, очистки или ремонта технологических модулей или другой технологической оснастки для литья под давлением. Хотя на фиг.3А, 3В и 3С это не показано, технологическая тележка может также включать в себя колеса или полозья, так что тележка может быть легко передвинута в пределах производственного помещения для литья под давлением. В некоторых условиях может быть предпочтительно подготавливать технологические модули в зоне, отдельной от пресса для литья под давлением (например, когда литье под давлением используется для изготовления медицинских устройств, очистка и подготовка технологических модулей и полостей должна осуществляться за пределами чистого помещения, в котором размещается пресс для литья под давлением).

[0035] На фиг.4 показана выпускная/холодная сторона 400 примерного основания пресс-формы в соответствии с одним вариантом осуществления настоящего изобретения. Выпускная сторона 400 содержит стандартные технологические элементы для автоматического литья под давлением (например, линии охлаждения, направленные выпуски и др.) и сконструирована для совмещения с технологическими модулями (например, технологическим модулем 200), чтобы сделать возможным быструю замену технологических модулей и, соответственно, быструю замену комплектов полостей. Пресс-форма 400 выпускной стороны сконструирована для вмещения двух технологических модулей. На фиг.4 технологические модули 401 и 402 размещаются в пресс-форме 400 выпускной стороны. Такие технологические модули 401 и 402 аналогичны технологическому модулю 200, показанному на фиг.2. Пресс-форма 400 выпускной стороны сконструирована для совмещения с впускной/горячей стороной основания пресс-формы, которая будет описана ниже более подробно. Выпускная сторона 400 также включает направляющие оси 403А-403D. Направляющие оси 403А-403D направляют две половины формы (выпускную сторону 400 и впускную сторону 500) до выравнивания, когда пресс закрыт. Хотя это не показано, участок полости пресс-формы 400 выпускной стороны, который принимает модули (401 и 402), может иметь охватывающие участки пневматических затворов в пределах полости, для приема и блокировки модулей на месте. В таком случае модули 401 и 402 будут включать охватываемые участки пневматических затворов на их поверхности, соединяющейся с поверхностью выпускной пресс-формы 400.

[0036] На фиг.5 показана впускная/горячая сторона 500 основания пресс-формы в соответствии с одним вариантом осуществления настоящего изобретения. Как описано выше, впускная сторона 500 сконструирована для соединения с выпускной стороной 400. Направляющая во втулках 503А-503D сконструирована для совмещения с направляющими штырями 403А-403D, когда пресс закрывают, чтобы гарантировать, что две половины формы (400 и 500) надлежащим образом выровнены. Впускная сторона 500 является горячей половиной пресс-формы. Это означает, что с этой стороны поступает литьевой материал. Когда пресс-форма закрыта (т.е. выпускная и впускная половины совмещены) и во время работы, расплавленная пластмасса выдавливается через инжекционные сопла 502А-502D в выпускную сторону 400 пресс-формы. Масса входит в поверхность пресс-формы и распределяется через канальную систему к полости (например, к гнезду 202, показанному на фиг.2).

[0037] Впускная сторона 500 также включает в себя узел 501 выкручивающей рейки, который используется для образования резьбы на внутренней поверхности части. Когда пресс-форма закрыта, сердечник 504 находится в наружном положении, поэтому пластмасса формуется вокруг сердечника 504. Таким образом, в примере выпускной стороны 400, совмещенной с впускной стороной 500, сердечник 504 проходит в полость 404 (или гнездо 202, показанное на фиг.2), вводимый материал собирается в полости и окружает сердечник 504. Когда пресс-форма охладилась, гидравлический блок приводит в движение узел рейки, который приводит в движение зубчатое колесо и, в свою очередь, выкручивает резьбу (оно имеет такой же шаг, что и резьба). Сердечник 504 выкручивается из формуемой части, поэтому упомянутая часть может свободно выходить. То есть, когда рейку перемещают вниз, узел выкручивающей рейки приводит в движение выкручивающий сердечник обратно за пределы формуемого элемента в полости 404, и сам сердечник 504 находится за пределами формуемой детали, которая в таком случае может свободно падать. На фиг.6 показано закрытое основание 600 пресс-формы, которое показывает соединение выпускной стороны 400 и впускной стороны 500. На фиг.6 не показан выкручивающий механизм (например, 501).

[0038] На фиг.7 показан общий вид формовочного участка. Примерный формовочный участок включает пресс 700 для литья под давлением и тележку 300 для носителя. Тележка 300 носителя совмещена с носителем 100 для модулей, который размещает технологический модуль 200. На фиг.8 показан пресс 800 для литья под давлением с примерным носителем для модулей (например, носителем 100 для модулей), опущенным в пресс. Опора соединительных стержней (например, опора 101 соединительных стержней носителя 100 для модулей) расположена на соединительных стержнях (801А и 801В) пресса 800 так, что технологические модули на блоке носителя обращены к выпускной стороне 802 основания пресс-формы. Выпускная сторона 802 основания пресс-формы является подвижной и может быть закрыта так, что поверхность выпускной стороны 802 соприкасается с поверхностью технологических модулей на модуле носителя. Когда поверхности модулей соприкасаются с выпускной стороной 802 основания пресс-формы, модули могут быть соединены с основанием пресс-формы и отсоединены от носителя для модулей с использованием пневматических затворов. Данная процедура описана выше и будет дополнительно описана ниже.

[0039] Следующая процедура может быть использована для загрузки носителя для модулей (например, носителя 100 для модулей по фиг.1А) на тележку для носителя (например, тележку 300 для носителя по фиг.3). При помощи мостового крана носитель (например, носитель 100), загруженный модулями (например, модулем 200, показанным на фиг.2), размещают над тележкой носителя. Затем носитель опускают на приемный участок тележки носителя (например, блок 303 приема носителя по фиг.3). Носитель сконструирован так, что каждая сторона монтажной плиты тележки носителя включает в себя канал (например, приемные каналы 105А и 105В по фиг.1А) для принятия приемной направляющей (например, 304 и 305 по фиг.3). Роликовые подшипники, расположенные на каждой стороне каналов (например, роликовые подшипники 106 по фиг.1А) облегчают прием несущего блока на опорную тележку. Тележка носителя достигает опоры, когда модуль, загруженный на тележку, поступает для размещения на опорной стойке тележки носителя (опорной стойке 306, показанной на фиг.3).

[0040] Когда модули, переносимые носителем, размещаются на опорной стойке тележки носителя, приводится в действие пневматическая линия, подсоединенная к пневматическим затворам носителя для модулей (например, к пневматическим затворам 104А и 104D, представляющим собой затворы Сегана, показанным на фиг.1А), вызывающая открытие пневматических затворов. В этот момент, когда пневматические затворы открываются, модули могут быть вытянуты из носителя и при необходимости заменены новыми модулями. Когда пневматическая линия, подсоединенная к пневматическим затворам носителя, закрывается, перекрывая подачу воздуха в затворы, затворы закрываются, и модули не могут быть извлечены из носителя. Таким образом, когда воздух подается к затворам (т.е. затворы Сегана открыты), модули могут быть извлечены из носителя.

[0041] Нижеописанная процедура может быть использована для установки модулей на носитель (например, носитель 100, показанный на фиг.1А). После опускания носителя в блок приема (например, блок 303 приема по фиг.3), активируется подача воздуха к пневматическим затворам носителя, вызывающая открытие пневматических затворов. После открытия затворов «нижний» модуль (например, модуль 200 по фиг.2) расположен так, что он опирается на опорную стойку тележки носителя (например, опорную стойку 306, показанную на фиг.3). Модуль расположен так, что охватываемые участки пневматических затворов модуля (например, 201А и 201В, показанных на фиг.2) совмещаются с охватывающими участками пневматических затворов носителя (например, 104А и 104В, показанных на фиг.1А). Если носитель сконструирован для удерживания двух модулей, то второй модуль может быть расположен так, чтобы опираться на верхнюю часть первого модуля, и ориентирован так, что охватываемый участок пневматических затворов модуля совмещается с охватывающим участком пневматических затворов носителя. Когда модули расположены на носителе, и пневматические затворы совмещены, подача воздуха в носитель прекращается, и пневматические затворы сцепляются, фиксируя модули к носителю.

[0042] Фиг.9 представляет собой блок-схему примерного способа 900, приспособленного в соответствии с одним вариантом осуществления изобретения. На этапе 901 технологический модуль загружают на носитель для модулей. На этапе 902 открывают литьевой пресс.

[0043] На этапе 903 блок носителя для модулей вставляют в литьевой пресс так, что блок носителя размещается на опорном элементе пресса для литья под давлением. На этапе 904 литьевой пресс закрыт до тех пор, пока технологический модуль не совмещается с выпускной стороной основания пресс-формы. На этапе 905 технологический модуль высвобождают из блока носителей для модулей. На этапах 905 и 906 литьевой пресс открывают, и блок носителя для модулей извлекают из литьевого пресса, например, на тележку.

[0044] Ниже описан один конкретный пример способа 900. Нижеописанная процедура может быть использована для загрузки технологического модуля на основание пресс-формы в примерном варианте осуществления. Тележку для носителя (например, тележку 300 для носителя, показанную на фиг.3) размещают около пресса, содержащего основание пресс-формы. Зацепляющий механизм мостового крана прикрепляют к носителю (например, посредством болта 102 с ушком носителя 100 для модулей, показанного на фиг.1А). После открытия пресса достаточно широко, чтобы вместить внутрь блок носителя, переносящий технологические модули, зацепляют кран, чтобы поднять носитель с тележки носителя и разместить блок носителя над литьевым прессом. Затем носитель для модулей опускают посредством направляющих и соединительных стержней до тех пор, пока опора соединительных стержней (например, опора 101 соединительных стержней, показанная на фиг.1А) не размещается на верхних участках соединительных стержней (например, соединительных стержней 112, показанных на фиг.1В). Когда носитель размещается на соединительных стержнях, пневматические линии подсоединяют к пневматическим затворам на выпускной стороне основания пресс-формы. Затем пневматические затворы могут быть активированы для открывания пневматических затворов (например, затворам Сегана) на выпускной стороне основания пресс-формы. Когда пневматические затворы на выпускной стороне основания пресс-формы открыты, пресс-форму медленно закрывают до тех пор, пока основание пресс-формы полностью не контактирует с технологическим модулем (т.е. охватываемый переходник технологического модуля совмещается с пневматическим затвором). После того как модуль полностью контактирует с основанием модуля, воздух отсоединяется от выпускной стороны основания пресс-формы, фиксируя модуль на месте. Когда модуль зафиксирован на основании пресс-формы, активируется пневматическая линия, подсоединенная к блоку носителя, открывая пневматические затворы носителей для модулей и высвобождая технологический модуль. В этот момент литьевой пресс может быть открыт, и носитель поднимается из пресса посредством мостового крана.

[0045] Фиг.10 представляет собой блок-схему примерного способа 1000, приспособленного к одному варианту осуществления изобретения. На этапе 1001 блок носителя для модулей вставляют в литьевой пресс, причем литьевой пресс включает в себя основание пресс-формы с совмещенным с ним технологическим модулем. На этапе 1002 литьевой пресс закрыт до тех пор, пока технологический модуль не совмещается с блоком носителя для модулей. На этапе 1003 литьевой пресс открывается, чтобы извлечь технологический модуль из основания пресс-формы. На этапах 1004 и 1005 технологический модуль, совмещенный с блоком носителя для модулей, и сам блок носителя для модулей извлекают из литьевого пресса и размещают, например, на опорной стойке, например, опорной стойке, показанной на фиг.3А.

[0046] Ниже описан один конкретный пример способа 1000. Следующая процедура может быть использована для извлечения технологического модуля из основания пресс-формы в примерном варианте осуществления. Тележку для носителя (например, тележку 300 для носителя, показанную на фиг.3) размещают около пресса, содержащего основание пресс-формы. Зацепляющий механизм мостового крана прикрепляют к носителю (например, посредством болта 102 с ушком носителя 100 для модулей по фиг.1А). После открытия пресса достаточно широко, для того чтобы вставить в него блок носителя, переносящий технологические модули, зацепляют кран, чтобы поднять носитель из тележки носителя и разместить блок носителя над литьевым прессом. Затем носитель для модулей опускают посредством направляющих и соединительных стержней до тех пор, пока опора соединительных стержней (например, опора 101 соединительных стержней, показанная на фиг.1А) не будет размещаться на соединительных стержнях (например, соединительных стержнях 112, показанных на фиг.1В). Когда носитель размещается на соединительных стержнях, пневматические линии подсоединяют к пневматическим затворам на выпускной стороне основания пресс-формы. Затем пневматические линии могут быть активированы для открывания пневматических затворов (например, затворов Сегана) на выпускной стороне основания пресс-формы. Когда пневматические затворы на выпускной стороне основной пресс-формы открыты, пресс-форма медленно закрывается до тех пор, пока основание пресс-формы полностью не контактирует с поверхностью носителя для модулей (т.е. охватываемый переходник технологического модуля совмещается с охватывающим участком пневматического затвора на носителе для модулей). После того как модуль полностью контактирует с блоком носителя, воздух отключается от блока носителя, фиксируя модуль в месте на блоке носителя. Когда модуль зафиксирован на блоке носителя, активируется пневматическая линия, подсоединенная к блоку носителя, открывая выпускную сторону пневматических затворов модуля основания и высвобождая технологический модуль. В этот момент литьевой пресс открывается так, что технологический модуль свободно вытягивается из выпускной стороны модуля основания. Когда технологический модуль свободен от модуля основания, воздух может быть отключен от пневматических затворов на модуле основания, и носитель поднимается из пресса посредством мостового крана.

[0047] Следующая примерная процедура может быть использована в качестве рабочих инструкций для извлечения технологических модулей из тележки носителя:

• Разместить тележку для носителя около рабочего места и подсоединить пневматическую линию к пневматическому переключателю, зафиксированному на носителе.

• Активировать пневматический переключатель на носителе, который будет открывать затворы Сегана. Когда затворы Сегана открыты, верхний модуль будет размещаться на нижнем модуле, а нижний модуль будет размещаться на опорной стойке носителя.

• Извлечь верхний модуль из носителя, не трогая нижний модуль.

• Извлечь нижний модуль из носителя.

• Отключить воздух. Вы увидите и услышите, как закрываются затворы Сегана.

• Отсоединить пневматическую линию.

[0048] Следующая примерная процедура может быть использована в качестве рабочих инструкций для установки модулей на носитель для модулей:

• Разместить тележку для носителя около рабочего места и подсоединить пневматическую линию к пневматическому переключателю, расположенному на носителе.

• Активировать пневматический переключатель на носителе, который открывает затворы Сегана на носителе.

• Разместить «нижний» модуль на опорной стойке носителя (с переходниками Сегана модуля, обращенными...).

• Прижать модуль к поверхности носителя, входящей в затворы Сегана.

• Разместить «верхний» модуль и оставить его сверху нижнего модуля.

• Прижать модуль к поверхности носителя, входящей в затворы Сегана.

• Отключить подачу воздуха к носителю. Вы услышите и уведите, как затворы Сегана фиксируют модуль.

• Отсоединить пневматическую линию.

[0049] Следующая процедура может быть использована в качестве рабочих инструкций для загрузки быстросменных технологических модулей в пресс для литья под давлением:

• Принять тележку для носителя со сменными модулями.

• Разместить тележку для носителя около намеченного пресса.

• Использовать мостовой кран и прикрепить носитель к крану с использованием болта с ушком.

• Открыть пресс, убедившись в том, что пресс открыт достаточно широко, чтобы принять носитель, содержащий модули.

• Опустить носитель посредством направляющих до тех пор, пока он не будет находиться на вершине соединительных стержнях.

• Подсоединить пневматические линии от пневматического выключателя, расположенного на прессе, к носителю и к выпускной стороне основания пресс-формы.

• Активировать пневматический выключатель, чтобы впустить воздух в основание пресс-формы; это открывает затворы Сегана.

• Медленно закрыть пресс-форму при низком давлении, чтобы прикрепить модуль к выпускной стороне основания пресс-формы.

• Когда основание пресс-формы будет полностью закрыто, использовать пневматический переключатель, чтобы отключить подачу воздуха к основанию пресс-формы; это фиксирует модули на основании пресс-формы.

• Когда пресс-форма еще закрыта, использовать пневматический переключатель, чтобы подать воздух в носитель, это будет открывать затворы Сегана на носителе и позволяет высвободить модуль от носителя.

• Медленно открыть пресс-форму и убедиться, что модуль прикреплен к основанию пресс-формы.

• Переместить пневматические линии к носителю и основанию пресс-формы.

• Использовать кран, чтобы поднять носитель из пресса и поместить носитель обратно на тележку для носителя.

[0050] Хотя настоящее изобретение и его преимущества описаны подробно, необходимо понимать, что различные изменения, замены и преобразования могут быть выполнены в нем без отхода от сущности и объема изобретения, определяемого прилагаемой формулой изобретения. Кроме того, объем настоящего изобретения не должен быть ограничен конкретными вариантами осуществления процесса, машины, изготовления, состава материала, средств, способов и этапов, упомянутых в описании. Для специалиста в данной области техники из описания настоящего изобретения будет очевидно, что процессы, машины, изготовление, составы материалов, средства, способы или этапы, уже существующие или которые в дальнейшем будут разработаны, которые выполняют по существу такую же функцию или достигают по существу того же результата, что и соответствующие варианты осуществления, описанные в данном документе, могут быть использованы в соответствии с настоящим изобретением. Следовательно, прилагаемая формула изобретения должна включать в свой объем такие процессы, машины, изготовление, составы материалов, средства, способы или этапы.

Изобретение относится к установке и способу извлечения технологических модулей для использования в прессе. Техническим результатом заявленного изобретения является сокращение времени и снижение трудоемкости замены технологических модулей для литья под давлением. Технический результат достигается способом установки технологического модуля в литьевой пресс, содержащем вставку блока носителя для модулей, переносящего технологический модуль, в литьевой пресс до тех пор, пока блок носителя для модулей не разместится на опорном элементе литьевого пресса. Затем открывают затворы на выпускной стороне основания пресс-формы в литьевом прессе. Далее закрывают литьевой пресс до тех пор, пока технологический модуль не соединится с выпускной стороной основания пресс-формы в литьевом прессе. Потом закрывают затворы на выпускной стороне основания пресс-формы. Затем открывают затворы на блоке носителя для модулей, и извлекают блок носителя для модулей из литьевого пресса. 8 н. и 22 з.п. ф-лы, 13 ил.

1. Способ установки технологического модуля в литьевой пресс, содержащий:

вставку блока носителя для модулей, переносящего технологический модуль, в литьевой пресс до тех пор, пока блок носителя для модулей не разместится на опорном элементе литьевого пресса;

открывание затворов на выпускной стороне основания пресс-формы в литьевом прессе;

закрывание литьевого пресса до тех пор, пока технологический модуль не соединится с выпускной стороной основания пресс-формы в литьевом прессе;

закрывание затворов на выпускной стороне основания пресс-формы;

открывание затворов на блоке носителя для модулей; и

извлечение блока носителя для модулей из литьевого пресса.

2. Способ по п.1, в котором извлечение блока носителя для модулей из литьевого пресса содержит:

открывание пресса для литья под давлением.

3. Способ по п.1 или 2, в котором извлечение блока носителя для модулей из литьевого пресса содержит:

размещение блока носителя для модулей на опорной стойке, включающей приемные направляющие, выполненные с возможностью поддержки блока носителя для модулей.

4. Способ по п.1 или 2, дополнительно содержащий:

вставку сердечника для формования резьбы в технологический модуль;

экструдирование литьевого материала в технологический модуль, образующее деталь с резьбой; и

вытягивание сердечника для формования резьбы из технологического модуля на впускную сторону основания пресс-формы.

5. Способ по п.1 или 2, в котором затворы на выпускной стороне основания пресс-формы содержат нормально закрытые пневматические затворы.

6. Способ по п.1 или 2, в котором затворы на блоке носителя содержат нормально закрытые пневматические затворы.

7. Способ удаления технологического модуля из литьевого пресса, содержащий:

вставку блока носителя для модулей в литьевой пресс, причем литьевой пресс содержит основание пресс-формы с совмещенным с ним технологическим модулем; и

закрывание литьевого пресса до тех пор, пока технологический модуль не совместится с блоком носителя для модулей;

открывание литьевого пресса для извлечения технологического модуля из основания пресс-формы; и

извлечение технологического модуля и блока носителя для модулей из литьевого пресса.

8. Способ по п.7, в котором извлечение технологического модуля и блока носителя для модулей из литьевого пресса включает:

размещение блока носителя для модулей на опорной стойке, включающей в себя приемные направляющие, выполненные с возможностью поддержки блока носителя для модулей.

9. Блок носителя для модулей для быстрой установки и извлечения технологических модулей в и из литьевого пресса, содержащий монтажную плиту и фиксирующий механизм для закрепления по меньшей мере одного технологического модуля на монтажной плите и высвобождения технологического модуля из монтажной плиты, когда технологический модуль закреплен в литьевом прессе для работы, и опору для соединительных стержней, прикрепленную к монтажной плите, для размещения по меньшей мере на одном соединительном стержне пресса для литья под давлением.

10. Блок носителя для модулей по п.8, в котором фиксирующий механизм включает в себя по меньшей мере один гидравлический затвор.

11. Блок носителя для модулей по п.9 или 10, дополнительно содержащий механизм для подъема носителя.

12. Блок носителя для модулей по п.11, в котором механизм для подъема носителя включает в себя болт с ушком.

13. Блок носителя для модулей по п.12, в котором болт с ушком выполнен с возможностью вращения вокруг первой оси, проходящей вдоль удлиненной поверхности монтажной плиты, и второй оси, перпендикулярной первой оси.

14. Система для извлечения и установки технологических модулей, содержащая:

литьевой пресс;

основание пресс-формы, установленное в литьевом прессе, причем основание пресс-формы имеет выпускную сторону, выполненную с возможностью вмещения в себя по меньшей мере одного технологического модуля, и впускную сторону для соединения с выпускной стороной для приведения в действие литьевого пресса; и

блок носителя для технологических модулей для закрепления на нем технологического модуля, для размещения технологического модуля на выпускной стороне основания пресс-формы, и который извлекается из литьевого пресса, когда технологический модуль закреплен на выпускной стороне основания пресс-формы.

15. Система по п.14, дополнительно содержащая тележку носителя, отсоединенную от литьевого пресса, для хранения и подготовки технологического модуля к вставке в литьевой пресс.

16. Система по п.14 или 15, в которой тележка носителя содержит опорную конструкцию для облегчения загрузки и выгрузки технологического модуля на блок носителя.

17. Способ установки технологического модуля в литьевой пресс, содержащий

загрузку технологического модуля на блок носителя для модулей;

вставку блока носителя для модулей в литьевой пресс так, что блок носителя размещается на по меньшей мере одном соединительном стержне пресса для литья под давлением;

закрывание литьевого пресса до тех пор, пока технологический модуль не совместится с впускной стороной основания пресс-формы.

18. Способ по п.17, в котором загрузка технологического модуля содержит извлечение технологического модуля из тележки носителя.

19. Способ по п.18, дополнительно содержащий:

перемещение блока носителя для модулей из тележки носителя в литьевой пресс с использованием мостового крана.

20. Способ по п.17 или 18, дополнительно содержащий:

открывание литьевого пресса перед вставкой блока носителя для модулей.

21. Способ по п.17 или 18, дополнительно содержащий:

отсоединение технологического модуля от блока носителя для модулей;

открывание литьевого пресса; и

извлечение блока носителя для модулей из литьевого пресса.

22. Способ по п.21, дополнительно содержащий размещение блока носителя для модулей на тележке носителя.

23. Способ установки технологического модуля в литьевой пресс, содержащий:

фиксацию технологического модуля на блоке носителя для модулей посредством одного или более пневматических затворов;

вставку блока носителя для модулей в литьевой пресс, так что блок носителя для модулей размещается на опорном элементе литьевого пресса; и

закрывание литьевого пресса до тех пор, пока технологический модуль не соединится с выпускной стороной основания пресс-формы в литьевом прессе.

24. Способ литья посредством технологического модуля, установленного в литьевой пресс, содержащий:

загрузку технологического модуля на блок носителя для модулей;

вставку блока носителя для модулей в литьевой пресс так, что блок носителя размещается на опорном элементе пресса для литья под давлением;

закрывание литьевого пресса до тех пор, пока технологический модуль не соединится с выпускной стороной основания пресс-формы;

отсоединение технологического модуля от блока носителя для модулей;

открывание литьевого пресса;

удаление блока носителя для модулей из литьевого пресса;

закрывание литьевого пресса так, что технологический модуль совмещается с впускной стороной основания пресс-формы;

вставку сердечника для формования резьбы в технологический модуль;

экструдирование литьевого материала в технологический модуль из впускной стороны основания пресс-формы;

обеспечение возможности охлаждения технологического модуля; и

раскручивание сердечника для формования резьбы из технологического модуля.

25. Способ установки технологического модуля в литьевой пресс, содержащий:

вставку блока носителя для модулей, переносящего технологический модуль, в литьевой пресс до тех пор, пока блок носителя для модулей не размещается на опорном элементе литьевого пресса;

открывание затворов на выпускной стороне основания пресс-формы в литьевом прессе;

закрывание литьевого пресса до тех пор, пока технологический модуль не соединится с выпускной стороной основания пресс-формы в литьевом прессе;

закрывание затворов на выпускной стороне основания пресс-формы;

открывание затворов на блоке носителя для модулей; и

извлечение блока носителя для модулей из литьевого пресса.

26. Способ по п.25, в котором извлечение блока носителя для модулей из литьевого пресса содержит открывание пресса для литья под давлением.

27. Способ по п.25 или 26, в котором извлечение блока носителя для модулей из литьевого пресса содержит размещение блока носителя для модулей на опорной стойке, включающей приемные направляющие, выполненные с возможностью поддержки блока носителя для модулей.

28. Способ по п.25 или 26, дополнительно содержащий:

вставку сердечника для формования резьбы в технологический модуль;

экструдирование литьевого материала в технологический модуль, образующее деталь с резьбой; и

вытягивание сердечника для формования резьбы из технологического модуля на впускную сторону основания пресс-формы.

29. Способ по п.25 или 26, в котором затворы на выпускной стороне основания пресс-формы содержат нормально закрытые пневматические затворы.

30. Способ по п.25 или 26, в котором затворы на блоке носителя содержат нормально закрытые пневматические затворы.

| US 5096404 A, 17.03.1992 | |||

| US 5619913 A, 15.04.1997 | |||

| US 5114330 А, 19.05.1992 | |||

| US 7497677 В1, 03.03.2009 | |||

| US 4505664 A, 19.03.1985 | |||

| Пресс для формования резиновых изделий | 1949 |

|

SU90023A1 |

| ОХЛАЖДАЕМАЯ СНАРУЖИ ПОДВИЖНАЯ ПРЕСС-ФОРМА | 2004 |

|

RU2339511C2 |

Авторы

Даты

2014-11-20—Публикация

2010-02-16—Подача