Область техники, к которой относится изобретение

Изобретение относится к установке для производства предварительно отформованных заготовок, выполненных из термопластичного материала, например, полиэтилентерефталата (PET), с помощью литьевого прессования, предназначенных для изготовления пищевых контейнеров, в частности, бутылок.

Уровень техники

Производство очень большого количества термопластичных контейнеров, в частности бутылок, является процессом, который начиная от сырьевого материала, как правило, полиэтилентерефталата или PET, позволяет получать законченные контейнеры даже особенно сложной формы, которые подходят для большей части изменяющихся потребностей рынка, и которые являются особенно легкими и прочными даже в том случае, когда они подвергаются высокому давлению при температуре окружающей среды. Перевод PET, находящегося в сырьевом состоянии в форме гранул, в пластиковый контейнер может производиться или с помощью одноступенчатого процесса, или с помощью двухступенчатого процесса, по желанию.

Одноступенчатый процесс выполняется с использованием одиночной установки, в которой переход полиэтилентерефталата от гранул к предварительно отформованной заготовке с помощью этапа инжекции в пресс-формы и переход от этой заготовки к пластиковому контейнеру с помощью этапа вытягивания за счет раздувки, производится непрерывно, не давая предварительно отформованной заготовке полностью охладиться до температуры окружающей среды. Таким образом, предварительно отформованная заготовка все еще сохраняет часть скрытого тепла, остающуюся от этапа инжекции, обеспечивая значительную экономию энергии, поскольку предварительно отформованные заготовки требуют меньшего нагревания для возвращения к подходящей для выдувания температуре по сравнению со случаем, в котором они должны нагреваться, начиная от температуры окружающей среды.

Так называемый двухступенчатый процесс, в отличие от предыдущего, выполняется на двух установках, которые в целом, но необязательно, являются раздельными: одна установка выполняет первую часть процесса производства контейнера с переходом PET, находящегося в гранулах, к предварительно отформованной заготовке, т.е. выполняет шаг инжекции предварительно отформованных заготовок из PET в пресс-формах для инжекции. Вторая часть процесса, которая преобразует предварительно отформованную заготовку в окончательный контейнер в установке для выдувания, используя технологию вытягивания за счет раздувки, которая в целом используется сегодня для выдувания контейнеров из полиэтилентерефталата, производится на второй установке. Двухступенчатый процесс также может выполняться на той же самой установке, которая включает в себя процессы инжекции предварительно отформованных заготовок и выдувание их в бутылки, но две операции выполняются с разнесением по времени. Предварительно отформованным заготовкам позволяют охладиться после инжекции и достичь температуры окружающей среды. В дальнейшем, когда предварительно отформованные заготовки должны быть преобразованы в окончательно изготовленные контейнеры, в частности бутылки, они должны нагреваться в соответствующих печках, чтобы перевести их назад к температуре, требуемой для типичного процесса выдувания термопластичного материала, используемого или необходимого для вытягивания за счет раздувки, если используется PET.

Одна из причин того, почему объединенная одноступенчатая установка является предпочтительной, заключается в том, что установка этого вида гарантирует более хорошее качество окончательного продукта с меньшим потреблением энергии, как ранее упоминалось. Более хорошее качество окончательного продукта можно получить за счет возможности изменения параметров продукции в режиме реального времени, адаптируя их к производственным нуждам контейнеров быстрым и эффективным образом. Кроме того, в объединенной одноступенчатой установке ошибка при производстве предварительно отформованной заготовки может быть немедленно обнаружена, таким образом позволяя корректировать неисправности предварительно отформованной заготовки и/или окончательно изготовленного контейнера.

Вместо этого в двухступенчатой установке производственный дефект, произошедший с предварительно отформованной заготовкой во время операции инжекции, может быть обнаружен с задержкой, таким образом, подвергая риску продукцию, произведенную за несколько дней. Кроме того, недостаток непрерывности между двумя стадиями препятствует получению всей информации жизненного цикла предварительно отформованной заготовки, начиная от ее хранения, таким образом, шаг вытягивания за счет раздувки производится без информации о точных признаках обрабатываемых предварительно отформованных заготовок в любое время. Не менее важной является проблема, заключающаяся в загрязнении предварительно отформованных заготовок, в результате того, что они не сразу преобразуются в окончательно изготовленные контейнеры, если предполагается, что они должны вмещать пищевой продукт, таким образом, подвергая риску сроки хранения этого продукта.

Формование с помощью выдувания является предпочтительным в настоящее время также потому, что оно особенно подходит для создания пустотелых изделий со сложной формой и множеством поднутрений. Выдувание имеет большое преимущество, позволяя производство контейнеров с корпусом, который является намного более широким, чем его входное отверстие, таких как бутылки и фляжки. Кроме того, является предпочтительным центробежное формование, поскольку цикл производства, т.е. время цикла, является более коротким. Выдувание является особенно быстрым, эффективным процессом производства, адаптированным для массового производства контейнеров, таких как бутылки из термопластичной смолы, и в частности, такого материала как PET для напитков, для которого потребности рынка в производстве являются особенно высокими в количественном смысле. Короткое время цикла позволяет распределять затраты на установку на очень большое количество произведенных экземпляров, таким образом позволяя достигнуть производительности, достигающей даже порядка нескольких десятков тысяч контейнеров в час на установках для выдувания большого размера. Таким образом, ключевым элементом с экономической точки зрения является стоимость сырьевого материала, например, PET (полиэтилентерефталата), РЕ (полиэтилена), РРЕ (полифенилена), РР (полипропилена), и таким образом, уменьшение количества материала, используемого для производства одиночного контейнера, является критическим.

Одной из проблем, которую все еще нужно преодолеть в создании одноступенчатых установок, является их низкая производительность по сравнению с двухступенчатыми установками, поскольку первая часть процесса производства контейнера, которая является процессом инжекции предварительно отформованной заготовки во множество полостей пресс-форм, на сегодняшний день является наиболее распространенной и более медленной, чем вторая часть процесса производства, которая является процессом вытягивания за счет раздувки, и таким образом, последней операцией, в которой могут быть уже достигнуты очень большие возможности для высокой производительности, должна производиться с производительностью, которая является более низкой, чем максимальная возможная производительность, чтобы поддерживать ее на том же самом уровне, как производительность пресс-формы для инжекции предварительно отформованной заготовки. Документ US 20080251974 описывает вращающийся карусельный магазин для производства предварительно отформованных заготовок, имеющий в качестве главного признака использование так называемого ''mass-drive'', т.е. системы, основанной на центробежной силе. Нет ни одной из обсуждавшихся выше проблем, представленных в этом документе, которая также не была бы представлена там, например, любое упоминание проблемы, каким образом получить высокую скорость вращения. И наоборот, способ для изменения скорости вращения карусельного магазина описывается (стр. 4, § 0031) в соответствии с различными стадиями рабочего цикла, который будет плохо устанавливаться при объединении в одноступенчатой установке. Документ US 20080251974 не позволяет разрешить проблему, каким образом увеличить скорость вращения карусельного магазина.

Вариантом описанной технологии, который выглядит наиболее многообещающим с точки зрения производительности и качества производимой предварительно отформованной заготовки, является использование технологии литьевого прессования, которая требует меньшего потребления энергии для работы и меньшего усилия пресса для сжимания пресс-формы предварительно отформованной заготовки. Другим преимуществом этого процесса является то, что он подвергает термопластичный материал меньшему напряжению, позволяя производить окончательно изготовленные контейнеры с очень тонкими стенками, в то же время, гарантируя высокое качество контейнера. Если используется вращающаяся платформа для применения производственного цикла литьевого прессования вместо переменного цикла, типичного для прессов для литья под давлением, то более легким способом является объединение машины для формования предварительно отформованной заготовки с вращающейся воздуходувной установкой для выдувания контейнеров, если используется объединенная одноступенчатая установка. Документ WO 2011161649 описывает установку для изготовления бутылки из полиэтилентерефталата, которая содержит ступень литьевого прессования для создания предварительно отформованных заготовок, за которой следует установка для вытягивания за счет раздувки для создания окончательно изготовленных бутылок. Проблема, которая должна быть решена, состоит в том, каким образом увеличить скорость производства предварительно отформованной заготовки, чтобы эффективно объединить два процесса: литьевого прессования и вытягивания за счет раздувки в единой установке. Документ WO 2011161649 предлагает использовать электромеханические или пневматические исполнительные механизмы для приведения в действие пресс-форм, которые позволяют уменьшать время производства.

Таким образом, существует необходимость обеспечивать новые вращающиеся литьевые машины для создания термопластичных предварительно отформованных заготовок, в частности выполненных из полиэтилентерефталата, чтобы соответствовать потребностям рынка по увеличению производительности и уменьшению стоимости предварительно отформованных заготовок, в то же время не ухудшая их качество. Таким образом, требуются решения для увеличения скорости литьевой машины для предварительно отформованных заготовок без ухудшения качества изготовленных предварительно отформованных заготовок. Кроме того, также существует необходимость для увеличения автоматизации и уменьшения времени для технической поддержки литьевой машины для производства термопластичных контейнеров без увеличения сложности или стоимости конструкции.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение устройства литьевого прессования для изготовления термопластичных контейнеров, в частности предварительно отформованных заготовок из полиэтилентерефталата (PET), которое решает упоминавшееся выше проблемы.

Эти проблемы решаются с помощью устройства литьевого прессования, которое, в соответствии с п. 1 формулы изобретения, имеет вертикальную ось Y вращения и содержит:

- фиксированное поддерживающее основание,

- вращающийся карусельный магазин, который вращается вокруг оси вращения относительно фиксированного поддерживающего основания,

- множество пресс-форм литьевого прессования для контейнеров, расположенных вдоль периферии вращающегося карусельного магазина, причем вышеуказанное множество пресс-форм собраны вместе в модулях для прессования в пресс-формах, по меньшей мере с двумя пресс-формами в каждом модуле,

- распределяющее устройство, соединяющее фиксированное поддерживающее основание с вращающимся карусельным магазином для того, чтобы позволить транспортироваться расплавленному термопластичному материалу, при этом устройство содержит проходной канал, фиксированный и соосный с осью Y вращения, адаптированный таким образом, чтобы он имел соединение от впускного отверстия к экструдеру и от выпускного отверстия, по меньшей мере, к одному поперечному питающему трубопроводу соответствующего модуля для прессования в пресс-формах, при этом вышеуказанный по меньшей мере, один боковой питающий трубопровод вращается наряду с карусельным магазином.

На основании признаков изобретения, вращающийся карусельный магазин может обеспечиваться пресс-формами для инжекции предварительно отформованной заготовки в группах по две, три или четыре, предлагая при этом следующие преимущества:

- более высокая производительность производства контейнеров, поскольку карусельный магазин может вращаться на более высоких скоростях вращения, по отношению к установкам, имеющим пресс-формы, расположенные различным образом, в соответствии с устройством для распределения расплавленной смолы;

- уменьшенное время механического цикла для открывания и закрывания пресс-формы литьевого прессования;

- уменьшение времени простоя при изменении формата;

- возможность использования роботизированных систем для разборки и переоборудования машины или ее подгрупп, в соответствии с модульностью архитектуры устройства;

- возможность получения более высокого качества предварительно отформованных заготовок и уменьшение производственных отходов, в соответствии с точностью дозирования смолы, обеспечиваемой устройством во время раздачи смолы в каждую из пресс-форм;

- более лучшее центрирование внутренней части пресс-формы или пробойника в полость для прессования, в результате чего улучшается концентричность предварительно отформованной заготовки;

- избавление от деформаций, вызванных термическими расширениями и от типичных механических напряженностей структур с множеством полостей.

В результате получается всеобъемлющее преимущество, заключающееся в более высокой почасовой производительности с лучшим качеством предварительно отформованных заготовок.

Зависимые пункты формулы изобретения описывают предпочтительные варианты осуществления изобретения, формируя неотъемлемую часть настоящего описания.

Краткое описание чертежей

Дальнейшие признаки и преимущества настоящего изобретения будут более понятными в свете подробного описания предпочтительных, но не исключающих вариантов осуществления изобретения устройства литьевого прессования, проиллюстрированного в качестве неограничивающего примера, с помощью сопроводительных чертежей, в которых:

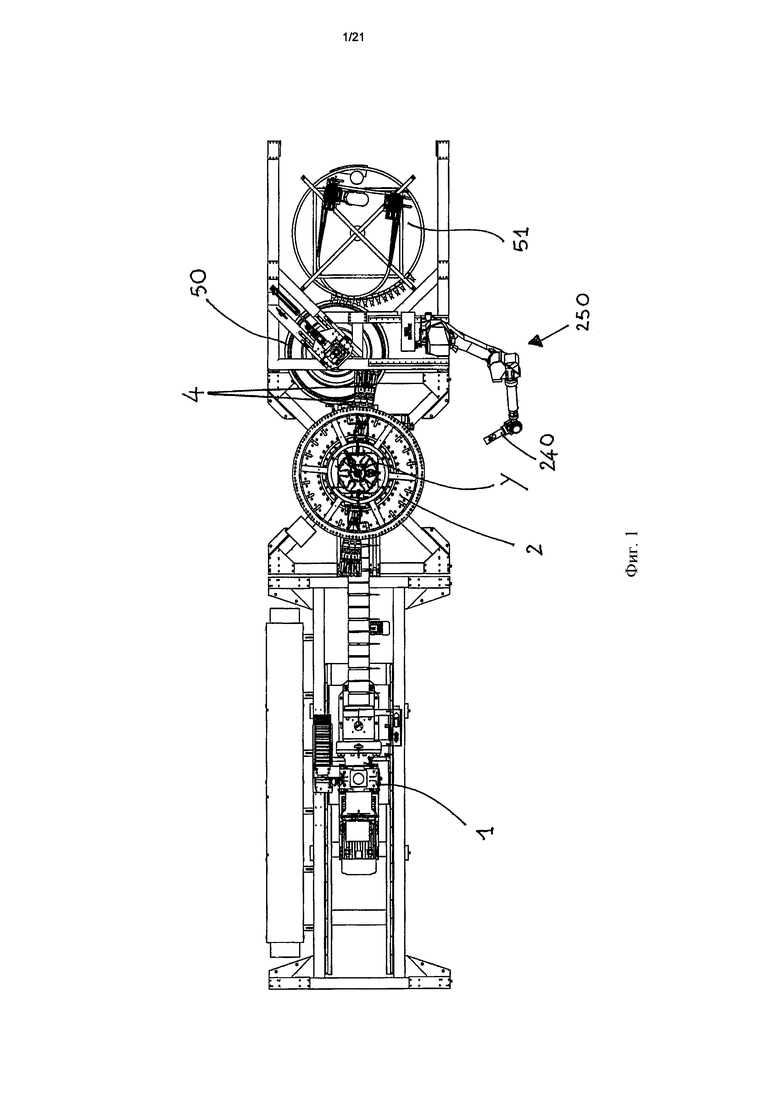

На фиг. 1 схематически показана производственная установка для термопластичной предварительно отформованной заготовки, в которую встроено устройство литьевого прессования, в соответствии с изобретением, вид сверху.

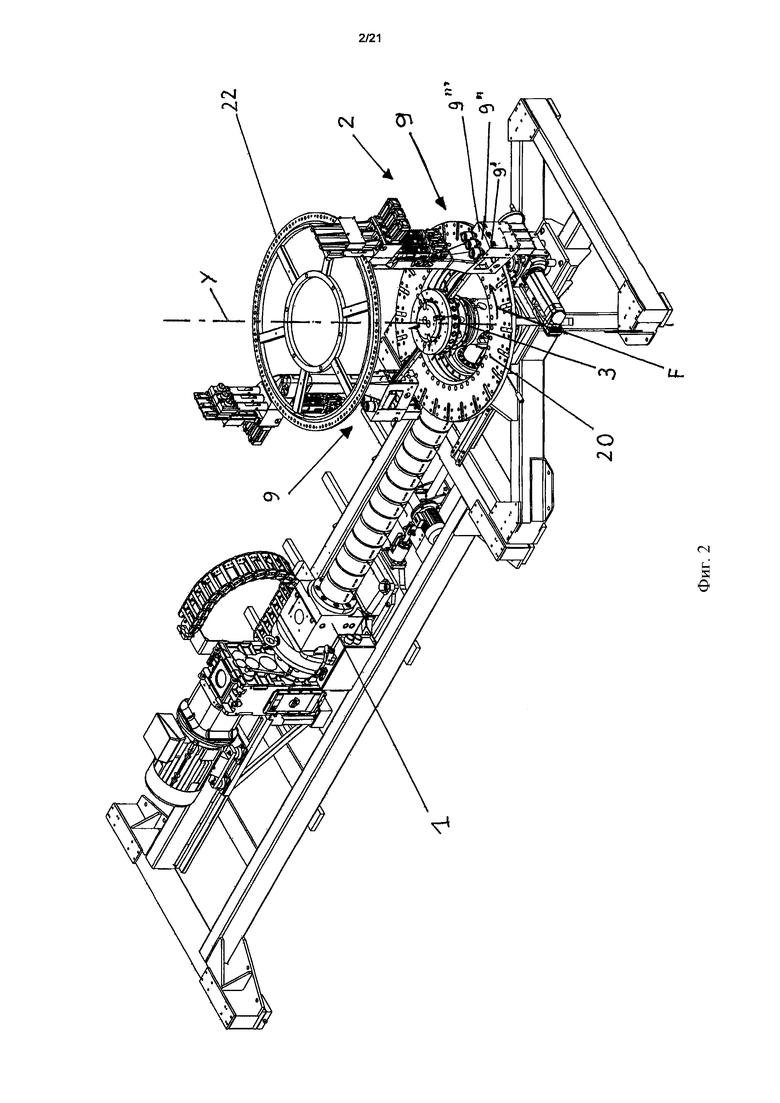

На фиг. 2 показана часть установки, изображенной на фиг. 1, вид сверху в перспективе.

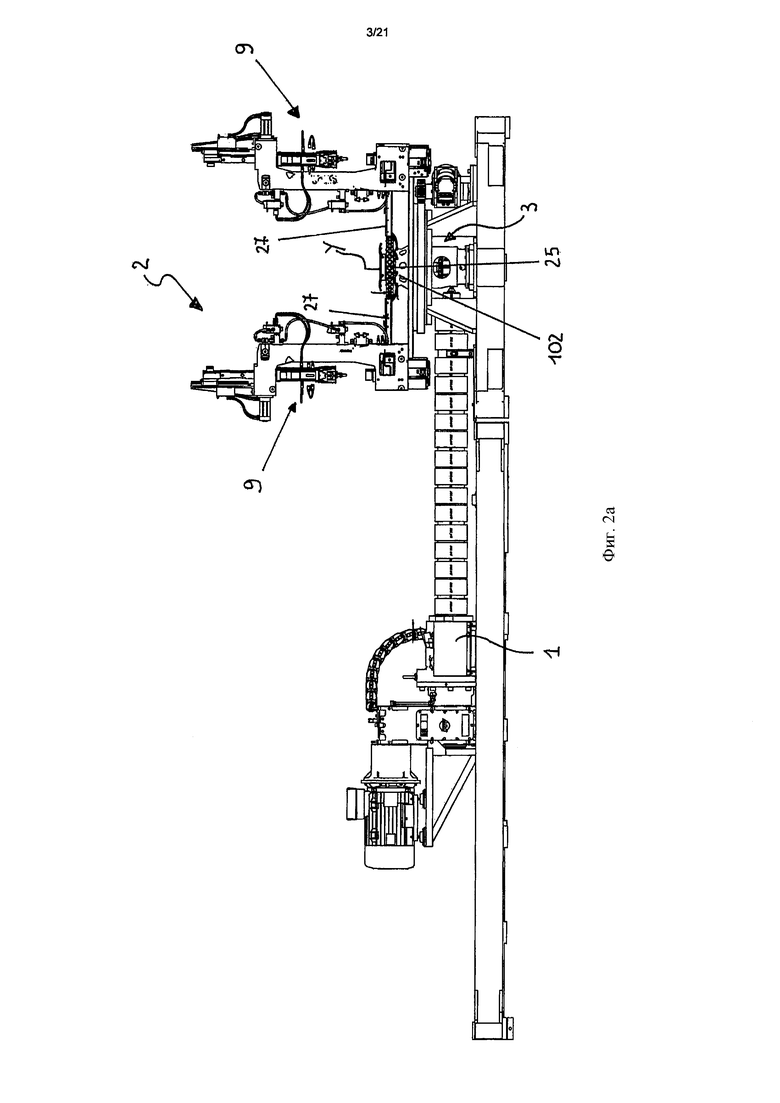

На фиг. 2а - то же, вид сбоку.

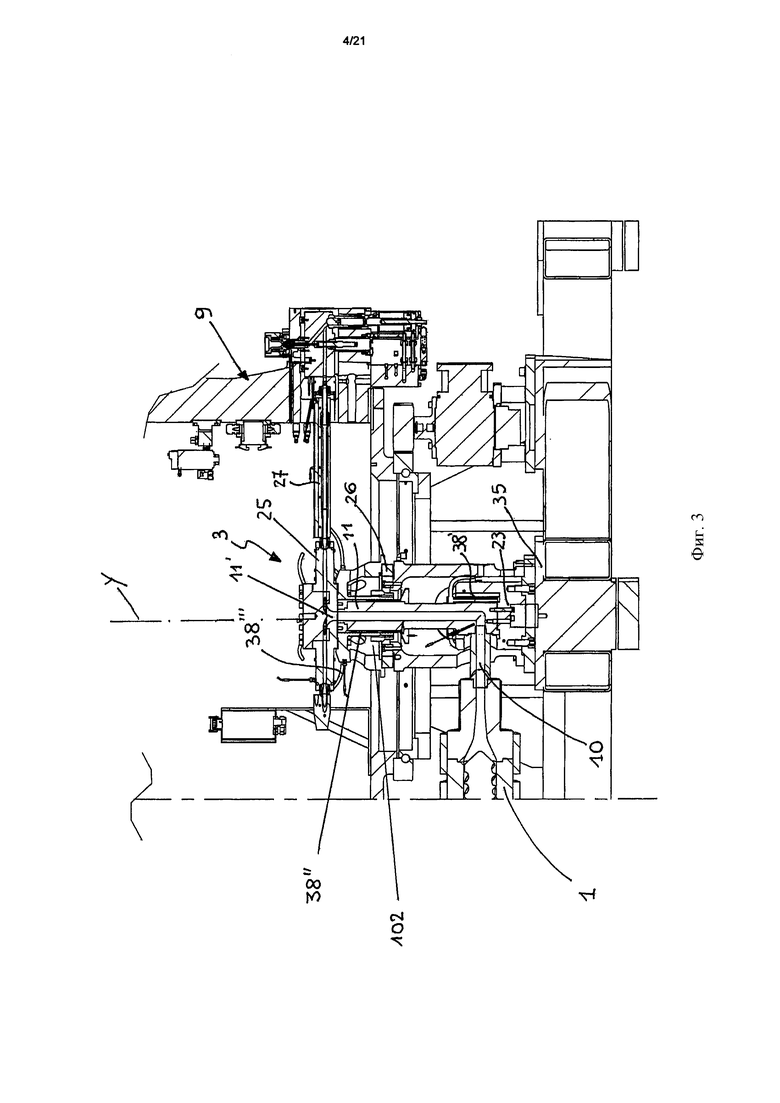

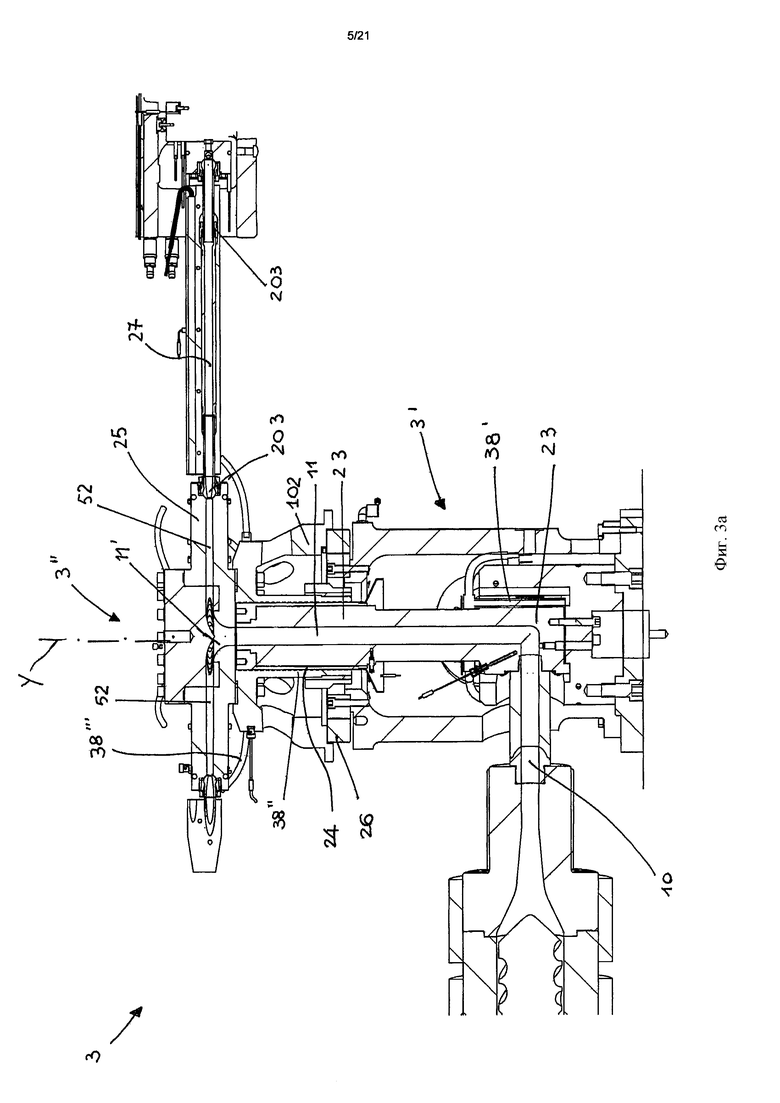

На фиг. 3 показан элемент установки, изображенной на фиг. 1, вид в разрезе вдоль осевой плоскости.

На фиг. 3а - то же, вид в увеличенном масштабе.

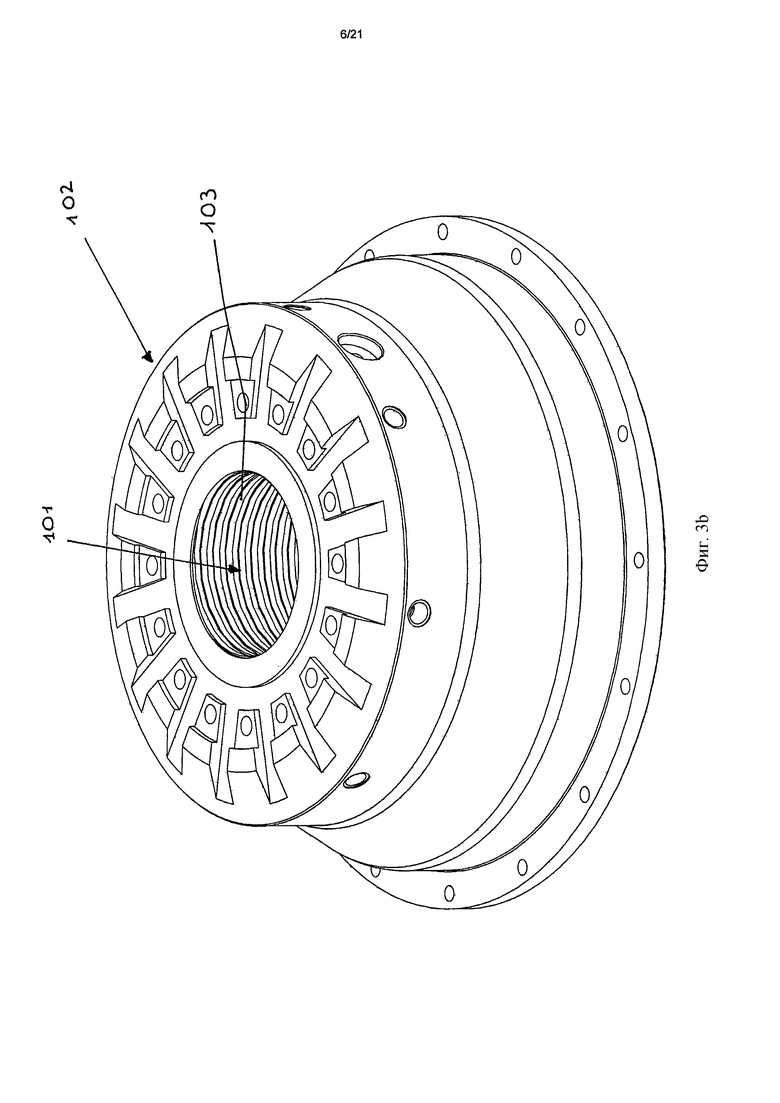

На фиг. 3b показана деталь элемента, изображенного на фиг. 3, вид в перспективе в увеличенном масштабе.

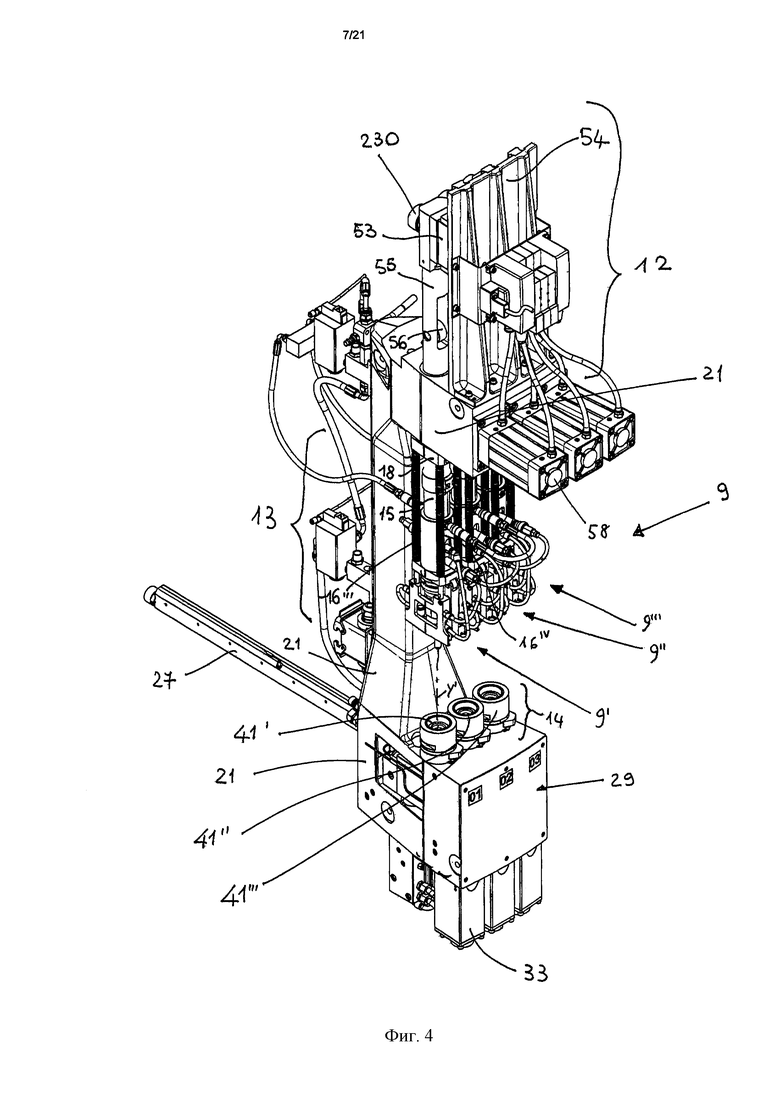

На фиг. 4 показан элемент установки, изображенной на фиг. 1, вид в перспективе.

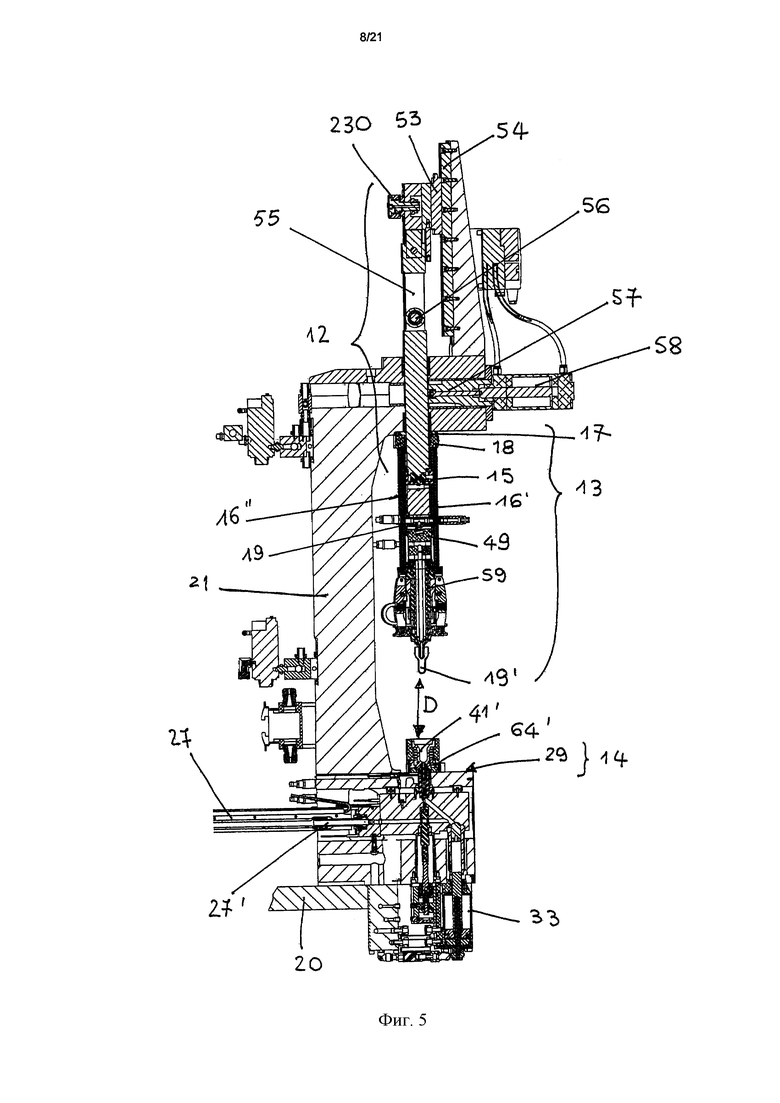

На фиг. 5 - то же, вид сбоку в разрезе.

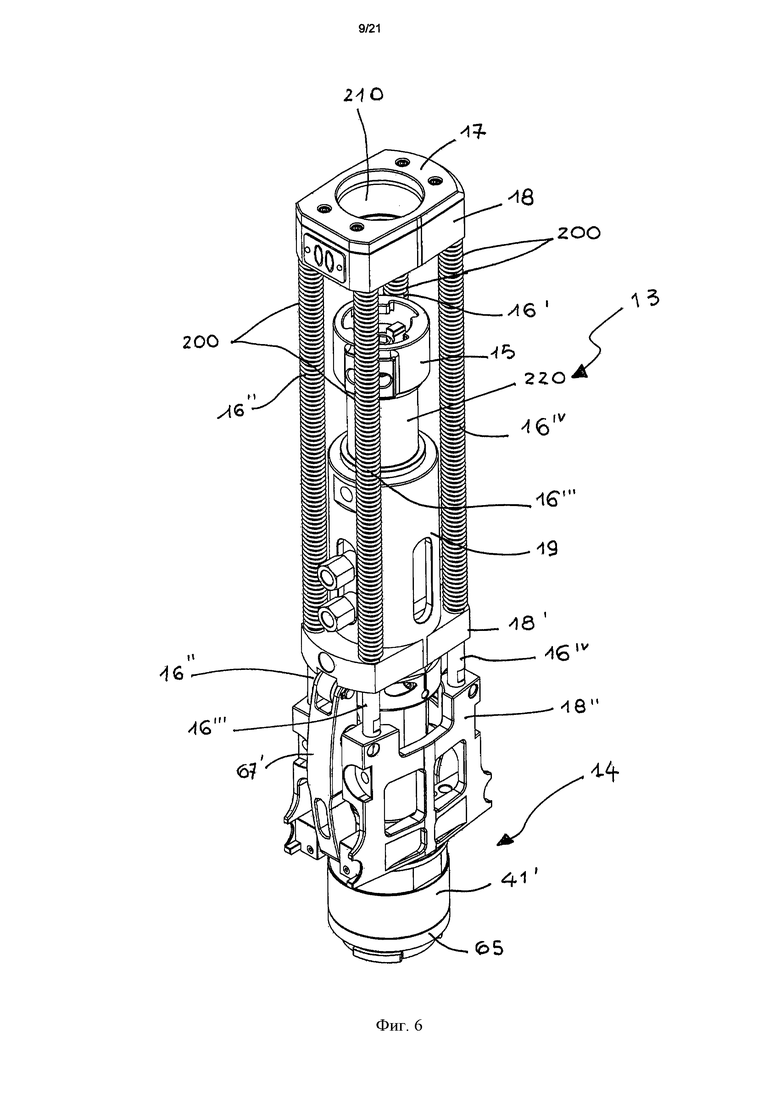

На фиг. 6 показан другой элемент установки, изображенной на фиг. 1, вид в перспективе.

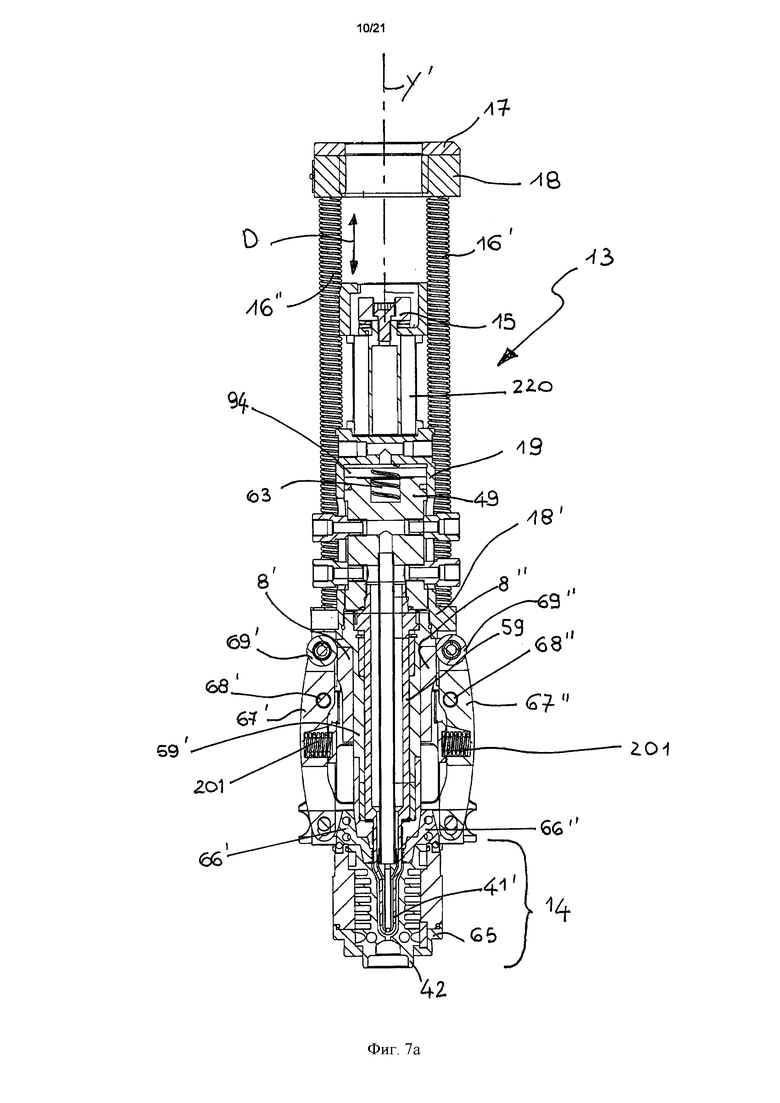

На фиг. 7а - то же в первом рабочем положении, вид в разрезе.

На фиг. 7b - то же во втором рабочем положении, вид в разрезе.

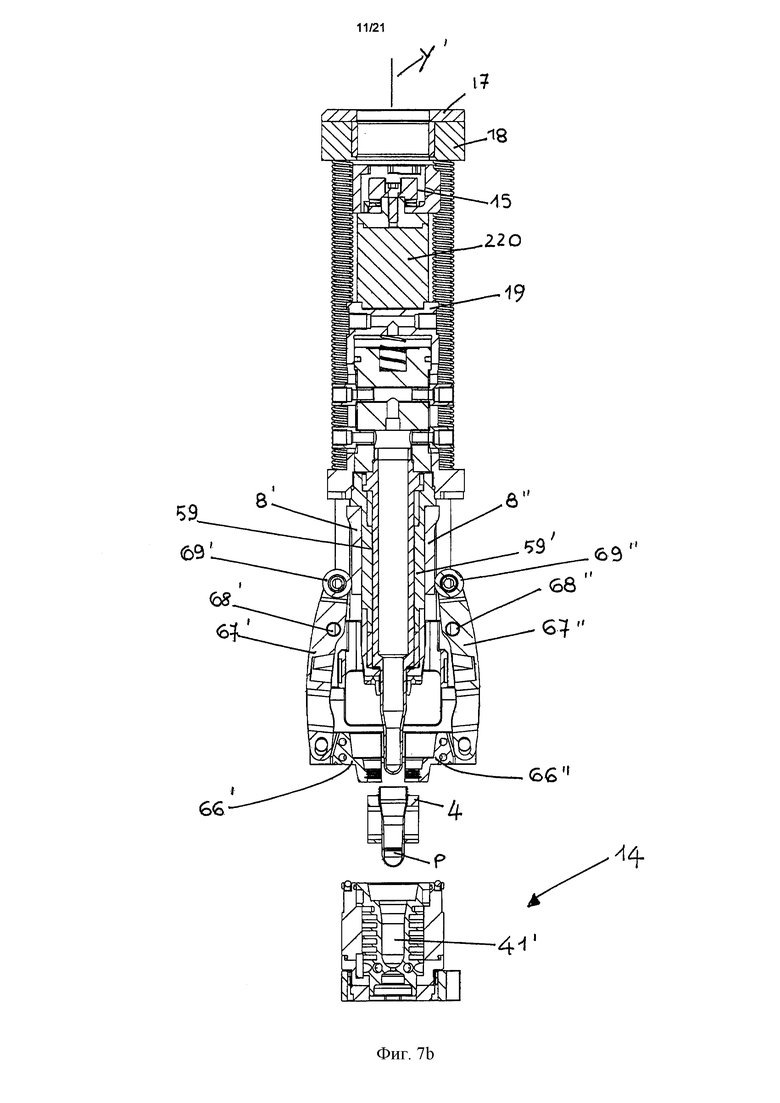

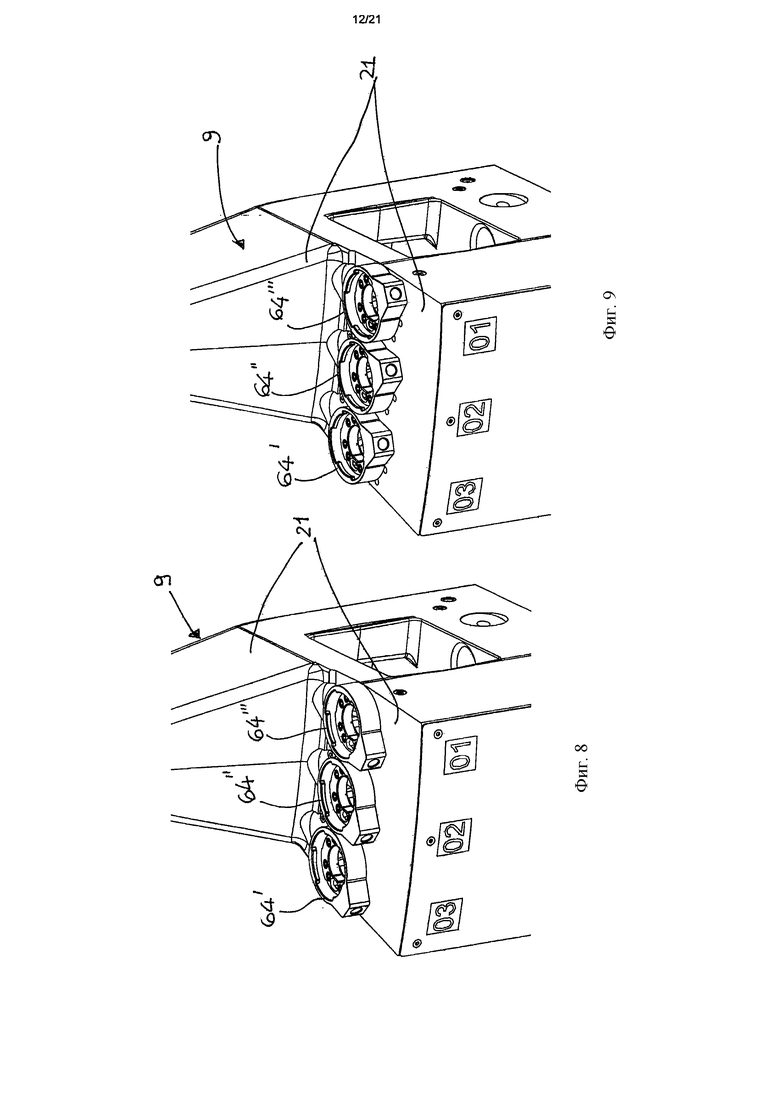

На фиг. 8 и 9 показан другой элемент установки, изображенной на фиг. 2, в двух различных рабочих положениях, виды в перспективе в увеличенном масштабе.

На фиг. 10 и 11 показан другой элемент установки, изображенной на фиг. 1, в двух различных рабочих положениях, виды в перспективе в увеличенном масштабе.

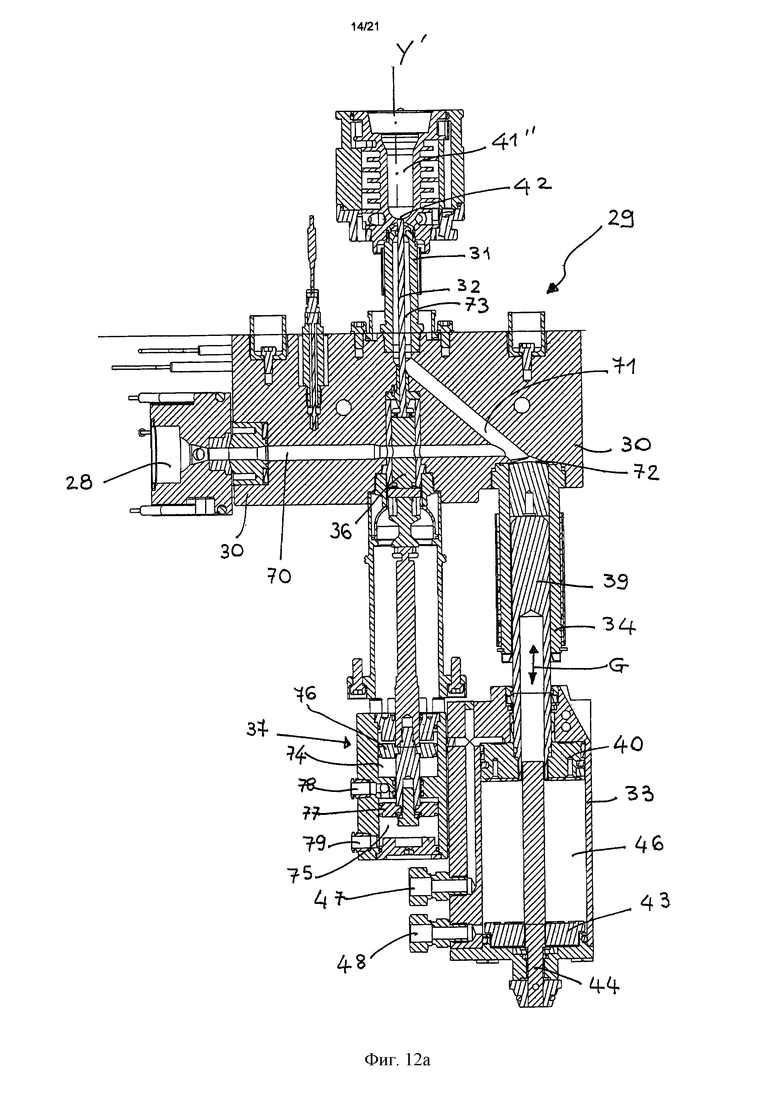

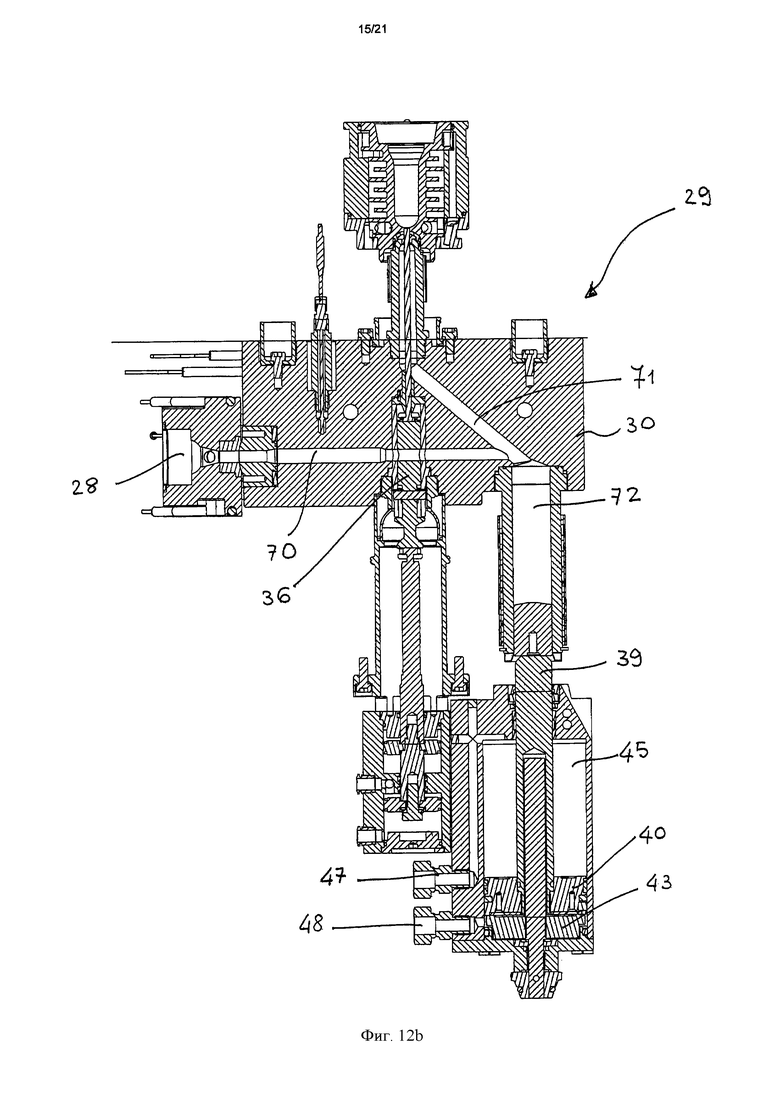

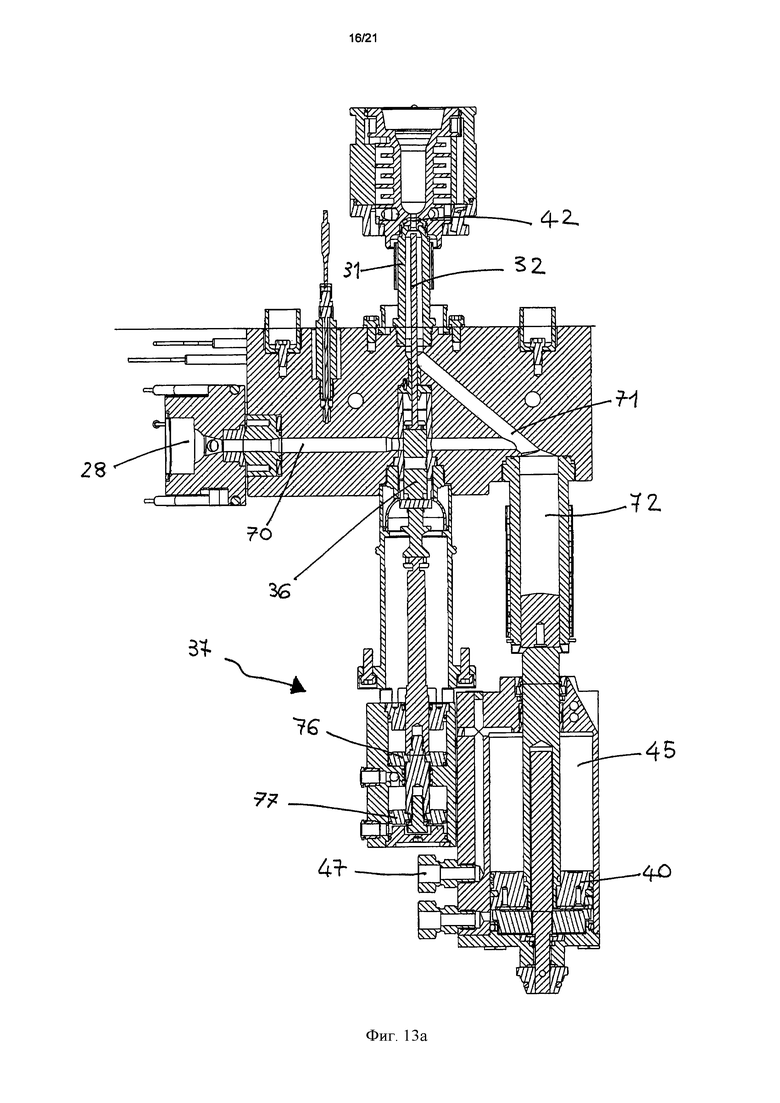

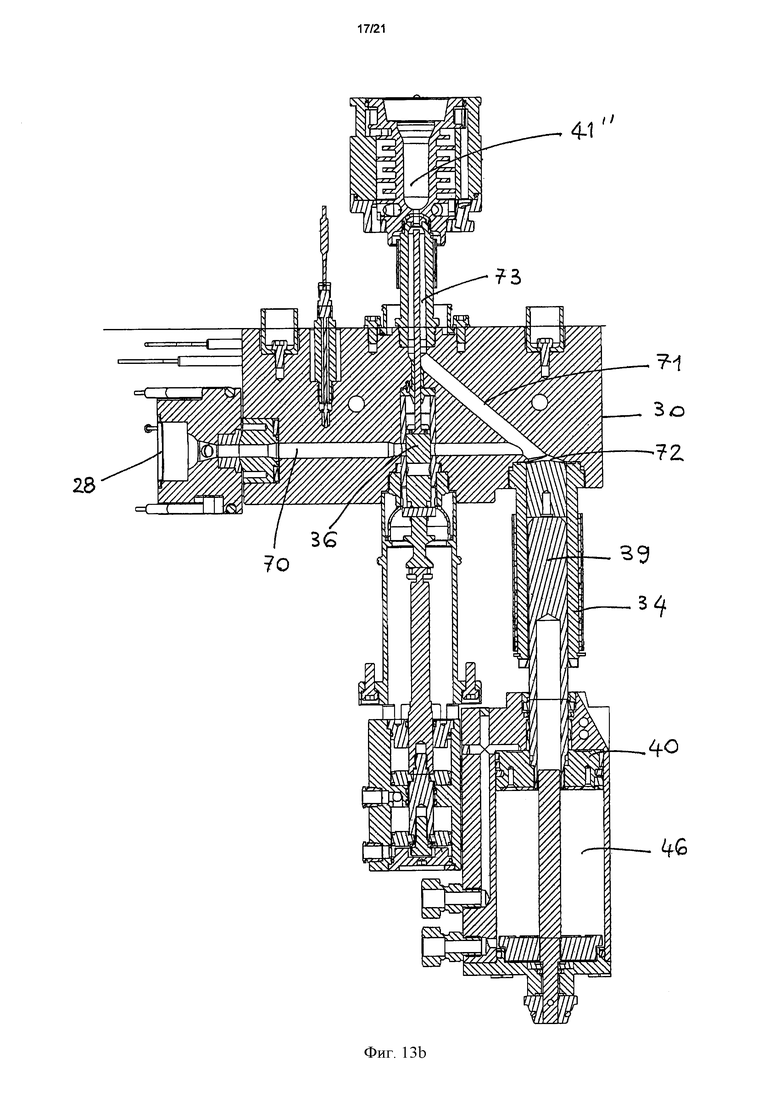

На фиг. 12а, 12b, 13а и 13b показан блок инжекции термопластичного материала, встроенный в установку, изображенную на фиг. 1, в различных рабочих положениях, виды в разрезе.

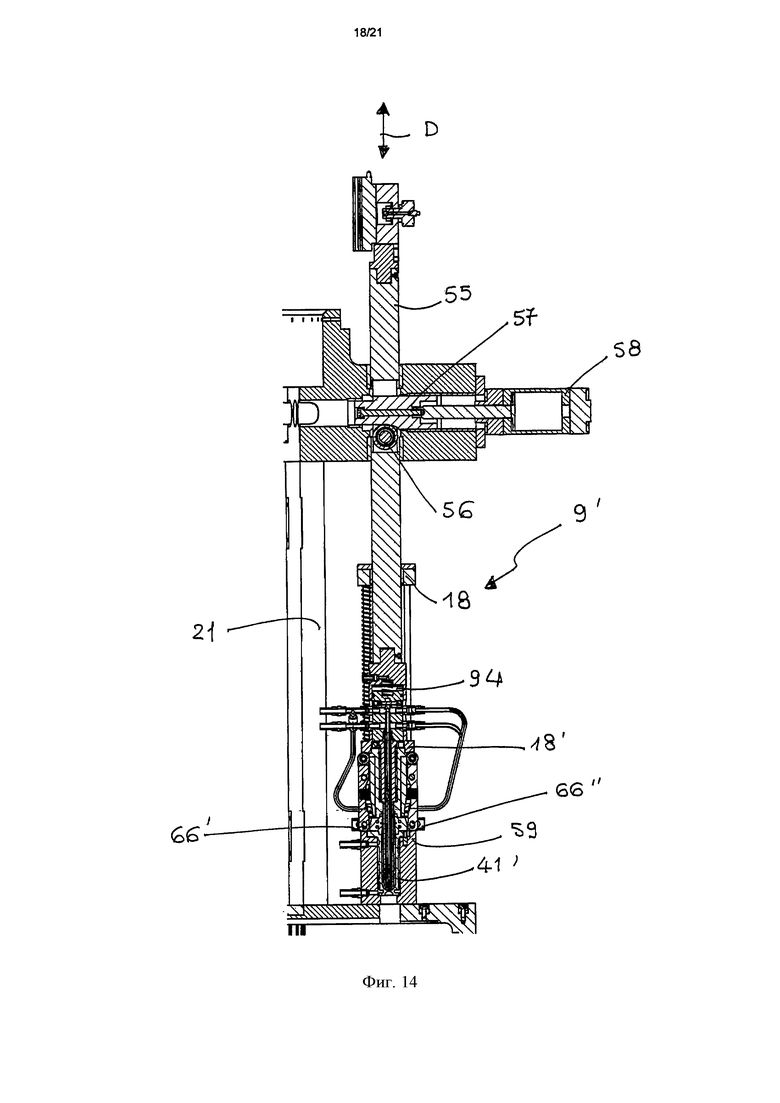

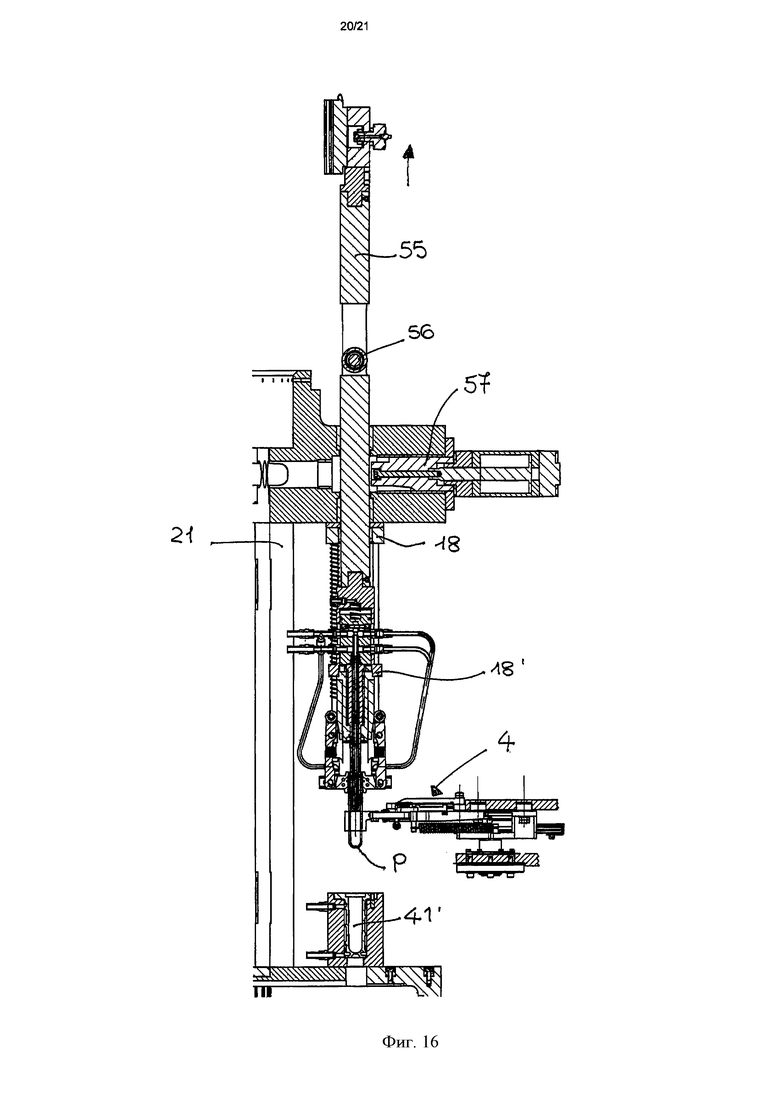

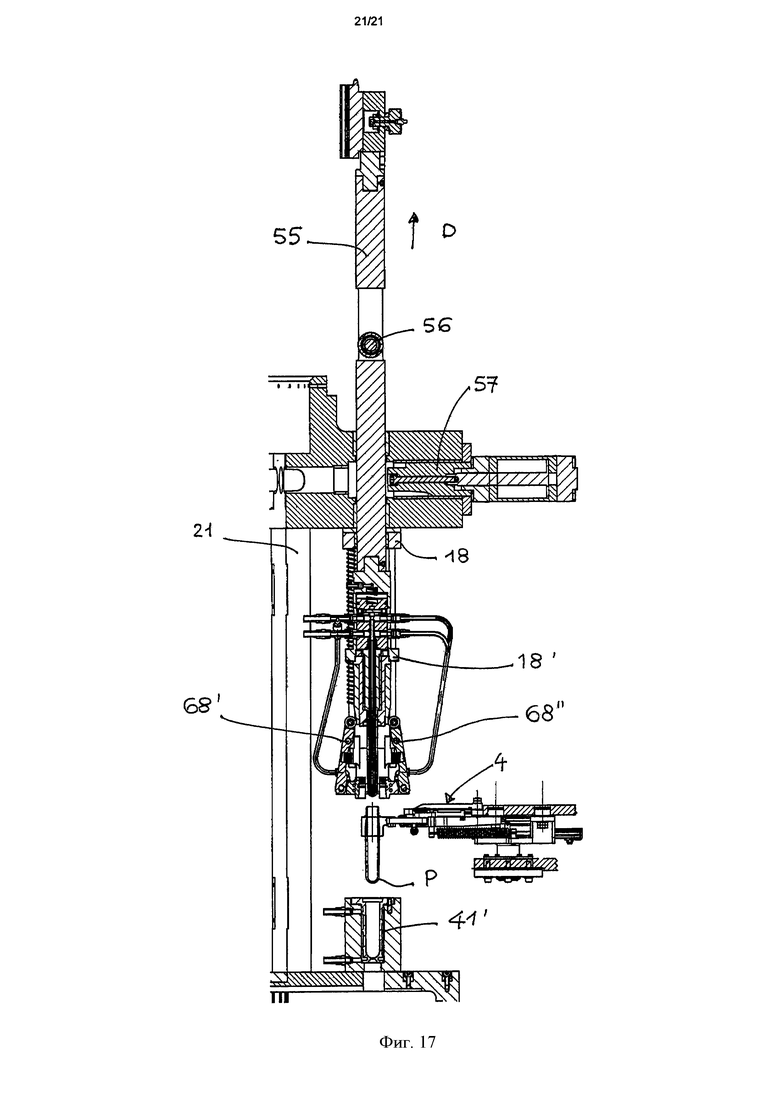

На фиг. 14, 15, 16 и 17 показан элемент установки, изображенной на фиг. 1, в различных рабочих положениях, виды в разрезе.

Одинаковые цифровые позиции и буквенные обозначения на чертежах относятся к одинаковым элементам или компонентам.

Осуществление изобретения

Предпочтительный вариант выполнения устройства для литьевого прессования контейнеров из термопластичной смолы описано ниже с отдельной ссылкой на вышеуказанные чертежи.

На фиг. 1 показана установка вращательного типа для литьевого прессования контейнеров из термопластичного материала, как правило, предварительно отформованных заготовок из полиэтилентерефталата (ПЭТ) для производства бутылок или других контейнеров для использования с пищевыми или непищевыми продуктами.

На этой схеме устройство литьевого прессования взаимодействует с охлаждающим устройством 51 предварительно отформованных заготовок, например, со звездообразным конвейером 50, обеспеченным захватами 4, для перемещения предварительно отформованных заготовок из вращающегося карусельного магазина 2 к охлаждающему устройству 51. Такая конфигурация является типичной в установке для производства контейнеров двухступенчатого типа. Специалисты в данной области техники принимают во внимание, что, не выходя за пределы объема изобретения, вместо охлаждающего устройства 51 предварительно отформованных заготовок выдувная машина может взаимодействовать с устройством литьевого прессования, с соответствующими вспомогательными устройствами такого типа, которые известны в технике существующего уровня, такие как транспортер для предварительно отформованных заготовок, охлаждающие и/или кондиционирующие колеса, нагревательные печи и т.д. При необходимости, другие машины, например используемые для маркировки контейнеров и наполнения их предназначенным для них продуктом, могут быть вставлены в установку.

Кроме того, различные компоненты установки могут располагаться по отношению к положению в плане или выровненными, или сгруппированными с осями вращения, которые идеально образуют треугольник, или в более общем варианте - многоугольник, чтобы адаптироваться к потребностям в отношении занимаемого пространства в том месте, где устанавливается эта установка.

Установка на фиг. 1 содержит, по меньшей мере, один экструдер 1 известного типа, функцией которого является пластифицирование полимера, преобразующее его из твердого состояния в гранулах в жидкое состояние, с добавлением энергии, обеспечиваемой специальными нагревателями и силами трения, которые создаются благодаря действию винта для выдавливания, таким образом, создавая расплавленную смолу.

Установка также содержит вращающийся карусельный магазин 2 для предварительного формования с помощью литьевого прессования, который может вращаться вокруг вертикальной оси Y.

Распределительное устройство 3 для распределения расплавленной смолы, производимой экструдером 1 для каждой пресс-формы, расположенное на внешней периферии карусельного магазина 2, обеспечивается между экструдером 1 и вращающимся карусельным магазином 2. Поскольку устройство литьевого прессования конфигурируется как вращающийся карусельный магазин 2, расход потока подаваемой расплавленной смолы должен быть почти постоянным во времени, таким образом, предпочтительно должен использоваться экструдер 1, который способен создавать постоянный расход потока.

Вращающийся карусельный магазин 2 с отдельной ссылкой на фиг. 2, содержит горизонтальный нижний диск 20 и верхний диск 22, параллельный нижнему диску. Оба диска 20 и 22 совместно используют ту же самую ось Y вращения, образуя сборочный узел с барабаном идеальной формы. Множество пресс-форм 9', 9'', 9''' для литьевого прессования располагаются вдоль периферии барабана, при этом пресс-формы имеют по существу продолговатую форму и каждая из них определяет вертикальную ось Υ' скольжения (фиг. 4) половинок пресс-форм, параллельных оси Y вращения карусельного магазина 2, которые могут вращаться, например, в направлении стрелки F (фиг. 2), или при необходимости, в противоположном направлении.

Нижний диск 20 и верхний диск 22 присоединяются друг к другу с помощью модулей 9 для прессования в пресс-формах таким образом, чтобы способствовать формированию несущей конструкции карусельного магазина 2, имеющей высокую жесткость, которая таким образом способна противостоять высоким нагрузкам, генерируемым во время процесса литьевого прессования. Количество пресс-форм для литьевого прессования определяется во время этапа проектирования устройства для литьевого прессования, в соответствии с критерием, относящимся к предполагаемой производительности производственной установки для изготовления предварительно отформованных заготовок и/или окончательно изготовленных контейнеров.

На фиг. 2 показаны только два модуля 9 для прессования в пресс-формах, каждый из которых содержит три пресс-формы 9', 9'', 9''' для литьевого прессования с целью сохранения ясности изложения, однако должно быть понятно, что пресс-форм 9', 9'', 9''' занимают всю периферию карусельного магазина 2, при этом они совершенно аналогичны друг другу и разделяются на количество модулей 9, которое в три раза меньше, чем количество пресс-форм.

В частности, решение на фиг. 2 показывает вариант осуществления изобретения с модулями 9 для прессования в пресс-формах, имеющими три пресс-формы 9', 9'', 9''' вдоль периферийной поверхности карусельного магазина 2; однако модули с количеством пресс-форм, отличающимся от трех, могут применяться без выхода за пределы объема защиты изобретения. Эти решения не показываются на фигурах, поскольку они понятны и очевидны специалисту в данной области техники.

Устройство 3 для распределения расплавленной смолы, более подробно показанное на фиг. 3, 3а и 3b, обеспечивается в средней части карусельного магазина 2 на нижнем диске 20. Устройство 3 для распределения позволяет перемещать расплавленную смолу из единого питающего трубопровода 10 фиксированного экструдера 1 к множеству модулей 9 для прессования в пресс-формах, которые вращаются вместе с карусельным магазином 2.

Устройство 3 для распределения обеспечивается вращающимся соединением, содержащим:

- фиксированную структуру 3', обеспечиваемую по центру с продольными фиксированными элементами 23, проходящими вдоль оси Y, в которой обеспечивается проходной канал 11 для расплавленной смолы, имеющий соответствующий диаметр, совместимый с необходимым расходом потока расплавленной смолы, например от 28 до 42 мм, предпочтительно 32 мм;

- подвижную структуру, в свою очередь содержащую:

- первый центральный вращающийся элемент 25, расположенный в верхней части устройства 3 для распределения, над вышеуказанным продольным фиксированным элементом 23, при этом элемент 25 объединен с нижним диском 20 карусельного магазина 2;

- второй центральный вращающийся элемент 102, по существу имеющий колоколообразную форму (фиг. 3b), расположенный под первым центральным вращающимся элементом 25 и объединенный с ним, этот элемент обеспечивается центральной сквозной полостью, имеющей цилиндрическую форму, при этом она пересекается верхней частью центрального фиксированного элемента 23.

Проходной канал 11' для расплавленной смолы обеспечивается в первом вращающимся элементе 25, имеющим такой же диаметр, как у проходного канала 11 в первом его конце и имеет соединение с последним. Проходные каналы 11 и 11' располагаются вдоль оси Y карусельного магазина 2; при этом проходной канал 11 значительно длиннее, чем проходной канал 11'. Вышеуказанный проходной канал 11', в отличие от канала 11, обеспечивается на втором своем конце удлинением для соединения с множеством радиальных поперечных каналов 52, также обеспечиваемых внутри вышеуказанного первого вращающегося элемента 25.

Поскольку во время вращения вращательного карусельного магазина 2 расплавленная смола имеет тенденцию частично выходить из зазора между фиксированной структурой 3' и подвижной структурой 3'', когда смола проходит от канала 11 к каналу 11', лабиринтное уплотнение 24 предпочтительно гарантирует непроницаемость расплавленной смолы между вышеуказанной фиксированной структурой 3' и вышеуказанной подвижной структурой 3''.

Лабиринтное уплотнение 24 оказывается в пространстве между внутренней поверхностью 101 цилиндрической проходной полости в средней части второго вращающегося элемента 102 (фиг. 3b), объединенного с первым вращающимся элементом 25, и внешней поверхностью фиксированного продольного элемента 23. Однозаходная и многозаходная спиральная канавка 103, например, с двумя или четырьмя заходами, предпочтительно обеспечивается на внутренней поверхности 101. Спиральная канавка 103 является винтообразной канавкой, имеющей винтовую линию, наклоненную в направлении, противоположном направлению вращения вращающихся элементов 25 и 102, и таким образом, всему карусельному магазину 2. Таким образом, относительное вращательное перемещение спиралей относительно фиксированного продольного элемента 23 создает насосный эффект, который противодействует освобождению находящейся под давлением расплавленной смолы из зазора между фиксированной структурой 3' и подвижной структурой 3'', выдавливая ее вверх и поддерживая ее внутри самого устройства 3 для распределения.

В частности, такая наклонная винтовая линия противодействует естественному направлению выхода потока расплавленного пластика в зазор вместе с вращательным перемещением. Например, в случае вращения подвижной структуры 3'' в соответствии с направлением F (фиг. 2), спиральная канавка 103 является левосторонней винтовой линией. В частности, зазор между фиксированной структурой 3' и подвижной структурой 3'' имеет кольцевую форму с Г-образным поперечным сечением и ограничивается на одной стороне нижней поверхностью первого вращающегося элемента 25 и верхней поверхностью фиксированного продольного элемента 23, а на другой стороне ограничивается внутренней поверхностью 101 вращающегося элемента 102 и внешней поверхностью фиксированного продольного элемента 23.

Это вращающееся соединение позволяет обеспечить взаимный относительный поворотный патрубок между фиксированным продольным элементом 23 и первым вращающимся элементом 25. С другой стороны, фиксированный элемент 23 прикрепляется к поддерживающему элементу 35, который присоединяется к структуре установки. Упорный подшипник 26 скольжения вставляется между верхней подвижной структурой 3'', вращающейся вокруг оси Y, и нижней фиксированной структурой 3' устройства 3 для распределения.

Расплавленная смола, проходящая из питающего трубопровода 10 экструдера 1, проходит последовательно в проходной канал 11, проходной канал 11' и в поперечные радиальные каналы 52. Вышеуказанные поперечные радиальные каналы 52 первого вращающегося элемента 25, в свою очередь, связываются с соответствующими поперечными трубопроводами 27, которые соединяют первый вращающийся элемент 25 с соответствующими модулями 9 для прессования.

Каждый поперечный трубопровод 27 обеспечивается соответствующим центральным каналом 27', имеющим подходящий диаметр для питания пресс-форм 9', 9'', 9''' для литьевого прессования с заданным количеством расплавленного термопластичного материала. Электрические резисторы 38', 38'' и 38''', адаптированные для того чтобы поддерживать расплавленную смолу на заданной температуре таким образом, чтобы смола могла бы достигнуть модулей 9', 9'', 9''' при расчетной температуре для прессования предварительно отформованной заготовки, которые предпочтительно располагаются вдоль различных трубопроводов, пересекаемых расплавленной смолой внутри устройства 3 для распределения.

Каждый центральный канал 27' поперечных трубопроводов 27 присоединяется к распределительному патрубку 28 (фиг. 12а, 12b, 13а, 13b), находящемуся на блоке 29 для инжекции, который с помощью соответствующего контура из сети каналов соединяется с соответствующими полостями 41', 41'', 41''' для прессования, расположенными на соответствующем модуле 9 для прессования в пресс-формах.

Хотя в этой части описания с целью краткости производится ссылка на одиночный модуль 9 для прессования, который обеспечивается тремя пресс-формами 9', 9'', 9''', и если более точно, то к одиночной пресс-форме 9', должно быть понятно, что все пресс-формы и модули для прессования в пресс-формах, которые наклонены во вращающемся карусельном магазине 2, имеют те же самые функциональные и структурные признаки, до тех пор, пока это не определено по-другому. В показанном здесь варианте осуществления изобретения множество модулей 9 для прессования в количестве равно одной трети от количества полостей 41', 41'', 41''' для прессования в пресс-формах.

Таким образом, модуль 9 для прессования в пресс-формах описывается более подробно со ссылками, в частности, на фиг. 4 и 5. Модуль 9 для прессования в пресс-формах содержит поддерживающий элемент, например, в виде рамы 21 с очень прочной, жесткой, по существу С-образной структурой, которая прикрепляется как целая деталь своей верхней частью к верхнему диску 22, а ее нижняя часть прикрепляется к нижнему диску 20. Ее жесткость позволяет противостоять реактивным силам, производимым за счет сил, взаимосвязанных с работой литьевого формования. Три пресс-формы 9' 9'', 9''', которые эквивалентны между собой и формируют модуль 9, фиксируются на открытой части рамы 21, обращенной в радиальном направлении в наружную сторону карусельного магазина 2.

Пресс-форма 9' состоит из трех частей: верхней части 12, центральной части 13 и нижней части 14.

С целью ясности изложения верхняя часть 12 условно является частью пресс-формы 9', которая остается присоединенной к раме 21 модуля 9 во время операций текущего технического обслуживания или операций смены формата полости 41' для прессования в пресс-формах.

Центральная часть 13 условно является частью пресс-формы 9', которая может быть заменена с помощью относительно простой быстрой операции, когда она должна быть заменена по причинам износа или изменения формата предварительно отформованных заготовок, которые должны изготавливаться. Центральная часть 13 во время текущих операций формования остается фиксированной и объединенной в блок с верхней частью 12, при этом обе части 12 и 13 перемещаются вместе вдоль направления D (фиг. 5), чтобы закрывать и открывать полость 41' для прессования в пресс-формах.

Нижняя часть 14 условно является частью пресс-формы 9', зафиксированной за одно целое с рамой 21, которая не перемещается во время текущих операций формования и может быть заменена с помощью относительно простой, быстрой операции, когда необходимо заменить полость 41' для прессования в пресс-формах по причинам износа или изменения формата предварительно отформованных заготовок, которые должны изготавливаться.

Верхняя часть 12 содержит продольный стержень 55, скользящий вертикально в направляющем отверстии верхней части рамы 21, при этом она объединяется на своем верхнем конце с подвижным блоком 53, который может скользить в направлении стрелки D, вдоль направляющей 54, зафиксированной за одно целое с вышеуказанной верхней частью рамы 21. Стержень 55 включает в себя колесо 230, или эквивалентный элемент, который действует как эксцентрик, способный следовать за поверхностью кулачка (не показано), при этом он управляет вертикальным перемещением верхней части 12 и центральной части 13 пресс-формы 9' во время операции формования.

Блокирующий и разблокирующий клин 57 для блокирования и разблокирования стержня 55, управляемый пневматическим исполнительным механизмом 58, позволяет сохранять верхнюю часть 12 и центральную часть 13 зафиксированными в пониженном положении (фиг. 14) за счет воздействия на дополнительное колесо 56, обеспеченное на стержне 55, во время этапа прессования предварительно отформованной заготовки. Когда клин 57 выводится из специального места в стержне 55 под воздействием пневматического исполнительного механизма 58 (см. положение на фиг. 5, 15, 16 и 17), это позволяет производить вертикальное скользящее перемещение верхней части 12 и центральной части 13, чтобы выполнять другие шаги цикла формования, описываемые в дальнейшем.

Центральная часть 13 содержит (фиг. 6, 7а, 7b):

- байонетное соединение 15 для присоединения к верхней части 12, для того чтобы позволить быстрое прикрепление и отсоединение центральной части 13 от верхней части 12, например, во время операций изменения формата предварительно отформованных заготовок;

- скользящую направляющую коробку, составленную четырьмя стержнями 16', 16'', 16''', 16iv, взаимодействующими с соответствующими возвратными пружинами 200, и зафиксированную в верхней части к первой пластине 18 и в нижней части к структуре 18'' основания, при этом первая пластина 18 обеспечивается центральным сквозным отверстием 210, через которое проходит стержень 55, при этом стержень присоединяется на его нижнем конце к байонетному соединению 15, которое обеспечивается внутри направляющей коробки, позволяя относительное скользящее перемещение между байонетным соединением 15 и первой пластиной 18;

- пневматический цилиндр 19, имеющий внутреннюю полость, определяющую пневматическую камеру, в которую помещается поршень 49. Вышеуказанный цилиндр 19 прикрепляется на верхнем конце к байонетному соединению 15, возможно с промежуточным удлинением 220, и обеспечивается на его нижнем конце плоской частью, например, в форме второй пластины 18', предпочтительно совпадающей с тем же самым плоским нижним концом самого цилиндра 19, проскальзывая вдоль четырех стержней 16', 16'', 16''', 16iv; вышеуказанные возвратные пружины 200, являющиеся спиральными и соосными с вышеуказанными стержнями, фиксируются на своем первом конце к первой пластине 18, а на втором конце ко второй пластине 18', которая является или единой деталью с частью цилиндра 19, или принадлежит этой части цилиндра, которая может перемещаться параллельно по отношению к первой пластине 18;

- пробойник или сердечник 59, прикрепленный за одно целое к поршню 49, образующий дополнительный компонент к полости 41' для прессования в пресс-формах, чтобы завершать пресс-форму для предварительно отформованной заготовки, ограничивая внутреннюю форму предварительно отформованной заготовки;

- кулачки 8', 8'', зафиксированные за одно целое с направляющим элементом 59' пробойника 59, являющиеся внешними и соосными с последним;

- структура 18'' основания, к которой прикрепляются четыре стержня 16', 16'', 16''', 16iv, содержащая систему из двух поперечных рычагов (или качающихся рычагов) 67', 67'', подвешенных на соответствующих пальцах 68', 68'' структуры 18'' основания, и на которой фиксируются соответствующие толкатели 69', 69'', которые следуют за кулачками 8', 8''; при этом вышеуказанные рычаги 67', 67'' управляют открыванием и закрыванием двух полугубок или разъемных хомутов 66', 66'' (фиг. 7а и 7b), которые определяют когда закрываться (фиг. 7а), буртик определяет отрицательную полость, которая формует зону шейки предварительно отформованной заготовки, позволяя закончить закрывание полости 41' для прессования в пресс-формах, когда предварительно отформованная заготовка должна формоваться.

Пружина 63 внутри цилиндра 19 производит небольшую тягу на пробойник 59, чтобы способствовать регулярному заполнению расплавленной смолой полость 41' для прессования в пресс-формах во время первого этапа формования. Байонетное соединение 15, показанное более подробно на фиг. 10 и 11, содержит втулку 60, расположенную вокруг основания 61 муфты с ограничителем, который позволяет ее угловое вращение вокруг оси Υ', но является целостной с основанием 61 муфты в направлении, параллельном оси Υ'. Втулка 60 обеспечивается зубьями 62', 62'', 62''', направленными в сторону внутренней части полости, которой придается такая форма, чтобы вставляться в соответствующие продольные канавки продольного стержня 55 и скользить в кольцевой канавке вышеуказанного продольного стержня 55 с относительным вращением около 60° между стержнем 55 и втулкой 60 в направлении стрелки R. Таким образом возможно быстро прикреплять и отсоединять центральную часть 13 от верхней части 12 пресс-формы 9', для того чтобы производить операции сборки/разборки или изменения формата предварительно отформованной заготовки.

Нижняя часть 14 пресс-формы 9' содержит полость 41' для прессования в пресс-формах и второе байонетное соединение 64' (фиг. 8, 9), обеспеченное на поддерживающей раме 21, которое взаимодействует с соответствующей муфтой 65 (фиг. 6, 7а), расположенной на основании полости 41'. Таким образом, быстрота замены полости 41' гарантируется для технической поддержки или для изменения формата.

Следует принимать во внимание, что для того чтобы гарантировать изменение формата, содержащего большее количество предварительно отформованных заготовок, длины стержня 55 должны обеспечиваться, по меньшей мере, одним удлинением, которые могут быть или добавлены или удалены для достижения необходимой длины. Альтернативно или в сочетании, вышеуказанное по меньшей мере одно удлинение 220 может быть расположено между байонетным соединением 15 и цилиндром 19 (фиг. 6 и 7).

Когда полость 41' для прессования в пресс-формах открывается, центральная часть 13 перемещается от нижней части 14 вверх, в направлении, обозначенном буквой D. Как только первая пластина 18 примыкает бампером 17, предпочтительно выполненным из резины, к верхней части С-образной рамы 21, стержень 55 поднимается дополнительно с помощью поверхности кулачка, воздействующей на колесо 230, таким образом, перемещая пробойник 59 и впоследствии кулачки 8', 8'' в направлении вверх за счет относительного перемещения относительно пластины 18 с пробитыми отверстиями, которая в это время остается стационарной вместе со структурой 18'' основания, и таким образом вместе с осью 68', 68'' шарнира, которое поддерживает рычаги или качающиеся рычаги 67', 67'' на одинаковом заданном расстоянии от пластины 18 с пробитыми отверстиями.

Относительному перемещению кулачков 8', 8'' и рычагов 67', 67'' между собой препятствуют разделяющие их два разъемных хомута 66', 66'' (фиг. 7b) благодаря тому факту, что толкатели 69', 69'' рычагов 67', 67'' следуют за профилем кулачков 8', 8'', освобождая горлышко предварительно отформованной заготовки, которая может извлекаться из пробойника 59 за счет использования специальных захватов, обеспечиваемых на звездообразном конвейере 50. Возвратные пружины 201 (фиг. 7а) сохраняют толкатели 69', 69'' в контакте с кулачками 8', 8''. Описание, сделанное для пресс-формы 9', повторяется аналогичным образом для пресс-форм 9'' и 9''' модуля 9 для прессования в пресс-формах и здесь пропускается с целью краткости описания.

Блок 29 для инжекции более подробно описывается со ссылками на фиг. 12а, 12b и 13а, 13b, которые показывают шаги загрузки дозы смолы и шаги заполнения полости 41'' для прессования в пресс-формах дозой смолы, соответственно, для каждого цикла формования. Хотя делается ссылка на полость 41'' для прессования в пресс-формах, очевидно, что блок 29 имеет две другие полости 41' и 41''' для прессования в пресс-формах, предпочтительно равные полости 41'' с теми же самыми вспомогательными компонентами, как и описанные для полости 41'', которые заполняются в то же самое время.

Смола, впрыскиваемая в полость 41'' для прессования в пресс-формах за счет тяги поршня 39, скользящего в соответствующем дозирующем инжекторе 34, соединяется с горячей камерой 30. Поршень 39 приводится в действие пневматическим цилиндром 33, который в свою очередь, управляется клапаном (не показан на фигурах). Там где это необходимо, обеспечиваются соответствующие нагревательные средства, например, резистивные ленты, чтобы поддерживать смолу при расчетной температуре в различных частях блока 29 для инжекции.

Сопло 31 для инжекции располагается в верхней части горячей камеры 30 с вертикальной осью Y' и также нагревается электрическим резистором, например ленточного типа. Такое сопло 31 для инжекции позволяет дозировать расплавленный материал, проходящий в полость 41'' для прессования в пресс-формах через отверстие 42. Предпочтительно, вышеуказанное отверстие 42 имеет диаметр 3-5 мм, предпочтительно 4 мм.

Горячая камера 30 пересекается первым трубопроводом 70, присоединенным к распределительному патрубку 28, который принимает смолу из одного или более поперечных трубопроводов 27. Этот первый трубопровод 70 соединяется со вторым трубопроводом 71 также внутри горячей камеры 30 и соединяет резервуар 72 дозирующего инжектора 34 с впрыскивающим трубопроводом 73 сопла 31 для инжекции.Отверстие 42 или открывается или закрывается во время рабочих операций с помощью задвижки 32.

Предпочтительно, механизм с одиночным исполнительным органом для операции заполнения соответствующей полости для прессования в пресс-формах и для операции заполнения соответствующего дозирующего инжектора 34 обеспечивается для каждой полости 41', 41'', 41''' для прессования в пресс-формах каждого модуля 9. Однако в этом варианте осуществления изобретения существует только один электрический клапан, который контролирует три пневматических цилиндра 33, и таким образом, три полости 41', 41'', 41''' для прессования в пресс-формах каждого модуля 9 выполняют аналогичный шаг каждого рабочего цикла в то же самое время. Механизм, который приводит в действие переключение между шагом заполнения дозирующего инжектора 34 и шагом заполнения полости для прессования в пресс-формах, может быть клапаном 36, например, типа золотникового или пластинчатого клапана, способный открывать или закрывать проход для расплавленной смолы от трубопровода 70 в направлении резервуара 72 для заполнения дозирующего инжектора 34. Вышеуказанный клапан 36 приводится в действие с помощью исполнительного устройства 37, расположенного на первом конце клапана 36. Заслонка 32 присоединена за одно целое ко второму концу клапана 36, противоположного первому концу. Исполнительное устройство 37, клапан 36 и заслонка 32 располагаются продольно и предпочтительно вдоль той же самой оси Υ'.

Исполнительное устройство 37 содержит две отдельные цилиндрические камеры 74, 75, обеспеченные соответствующими поршнями 76, 77, объединенными друг с другом. Нижняя цилиндрическая камера 75 обеспечивается двумя впускными/выпускными трубопроводами 78, 79 для сжатого воздуха.

Круглая регулирующая гайка 44 положения опорной пластины 43 поршня 40 двухстороннего действия, предназначенная для точной регулировки веса дозы расплавленной смолы с точностью до сотых долей грамма, обеспечивается в нижней части цилиндрической камеры пневматического цилиндра 33 дозирующего инжектора 34. Положение вышеуказанной опорной пластины 43 может быть установлено отдельно для лучшей калибровки предварительно отформованной заготовки.

Поршень 40 двухстороннего действия пневматического цилиндра 33 приводится в действие с помощью комбинации давлений и противодавлений, создаваемых сжатым воздухом, который вводится в верхнюю 45 и нижнюю 46 камеры, а также за счет расплавленной смолы, приходящей от экструдера 1 через канал 70 горячей камеры 30.

Во время шага загрузки смолы в раздаточное устройство, который соответствует опусканию поршня 40 вдоль направления, показанного стрелкой G, давление расплавленной смолы, толкаемой экструдером в резервуар 72, воздействует на поршень 39 и преобладает по отношению к комбинации давлений и противодавлений, создаваемых сжатым воздухом, который вводится в верхнюю камеру 45, соответствующим образом регулируется в диапазоне от 10 до 40 бар, а в нижней камере 46, всегда соединенной с воздушным контуром, давление предпочтительно составляет 40 бар.

Во время шага инжекции расплавленной смолы, соответствующего подъему поршня 40 вдоль направления, показанного стрелкой G, высокое давление сжатого воздуха, предпочтительно составляющее 40 бар, работает в нижней камере 46 и приходит от впускного патрубка 48, в то время как верхняя камера 45 того же самого цилиндра 33 присоединяется с помощью контрольного клапана к контуру утилизации воздуха низкого давления (0-8 бар) через выпускной патрубок 47.

Координированное перемещение клапана 36, заслонки 32 и дозирующего инжектора 34, а также калибровка опорной пластины 43, позволяет дозировать количество расплавленной смолы, необходимой для введения в полость 41'' для прессования в пресс-формах точно в соответствии с дизайном предварительно отформованной заготовки, которая должна быть изготовлена. Координированное перемещение блока для инжекции приводится в действие за счет использования электрических клапанов, имеющих привод от программируемых систем.

В частности, клапан 36 открывается с помощью исполнительного устройства 37, оставляющего трубопровод 70 открытым, когда поршень 39 дозирующего инжектора 34 находится в продвинутом положении, как показано на фиг. 12а. Открывание клапана 36 за счет смещения вверх определяет закрывание отверстия 42 сопла 31 для инжекции с помощью заслонки 32 и отведения поршня 40 двухстороннего действия дозирующего инжектора 34 под воздействием находящейся под давлением передней стороны расплавленной смолы, приходящей из горячей камеры 30 и заполняющей резервуар 72.

После того как поршень 40 двухстороннего действия достигает местоположение опорной пластины 43, выполняется шаг загрузки и дозирующий инжектор 34 подготовлен для инжекции дозы смолы в полость 41'' для прессования в пресс-формах, как только выдается соответствующая команда.

Шаг инжекции включает в себя закрывание клапана 36 за счет смещения его в направлении вниз, определяемого исполнительным устройством 37, и одновременное открывание заслонки 32, которая перемещается вниз, таким образом, освобождая выпускную секцию сопла 31 (фиг. 13а), т.е. отверстие 42 с последующим нагнетающим перемещением дозирующего инжектора 34 посредством поршня 40 двухстороннего действия (фиг. 13b). Клапан 36 закрывается во время продвижения поршня 39 дозирующего инжектора 34, и поэтому расплавленная смола принуждается проходить через трубопровод 71 и впрыскивающий трубопровод 73, чтобы достигать внутреннего пространства полости 41'' для прессования в пресс-формах.

Каждый поперечный трубопровод 27 обеспечивается двумя сферическими сочленениями 203 (фиг. 3а) на концах, с помощью которых он присоединяется к распределительному патрубку 28 на одной стороне и к вращательному элементу 25 на другой стороне, чтобы позволить компенсировать относительные смещения между нижним диском 20 и вращательным элементом 25 устройства распределения, главным образом вследствие термического расширения, с помощью вращательного смещения. На виде сверху (не показан) поперечный трубопровод 27 располагается таким образом, что он неточно выровнен в радиальном направлении по отношению к оси Y вращения. Вместо этого он располагается немного смещенным по отношению к оси Y вращения, т.е. идеальная ось трубопровода 27 в идеале никогда не пересекает центр вращения карусельного магазина 2, но идеальная линия, которую он определяет, проходит на заданном расстоянии от этого центра. Это расположение (показанное на фиг. 2) позволяет принимать во внимание термические расширения поперечного трубопровода 27 как в радиальном, так и в вертикальном направлении. Такое расположение, как разъяснялось выше, является одинаковым для каждого поперечного трубопровода 27 каждого модуля 9 прессования в пресс-формах карусельного магазина 2. В альтернативном варианте каждый модуль 9 для прессования в пресс-формах может включать в себя такое же количество поперечных трубопроводов 17, как и количество пресс-форм в модуле.

В соответствии с предпочтительным вариантом карусельного магазина 2, экструдер 1 действует как объемный насос, чтобы обеспечивать расход потока расплавленной смолы, требуемый на выпускном отверстии с предпочтительным давлением между 50 бар и 200 бар. Такое давление является достаточным для перемещения расплавленной смолы внутри всей внутренней системы каналов распределительного устройства 3, поперечного трубопровода 27 каждого модуля 9 прессования в пресс-формах, соответствующих горячих камер 30, предполагая, что в одиночный проходной канал 11 в распределительном устройстве 3 может поставляться смола их трех распределительных инжекторов при каждом цикле формования в каждом модуле 9 для прессования в пресс-формах.

Предпочтительная температура расплавленной смолы, поддерживаемая внутри системы различных каналов, составляет 270°С. Такая температура гарантируется за счет управляемых электрических резисторов, расположенных в необходимых точках. При такой заданной рабочей температуре смолы распределительное устройство 3 имеет водяное охлаждение, чтобы поддерживать температуру упорного подшипника 26 скольжения на уровне ниже 80°С. Кроме того предпочтительно, вся система распределения смолы имеет внешнее покрытие теплоизолирующим материалом, чтобы ограничивать нежелательные потери тепла и улучшать энергетическую эффективность всей установки.

Звездообразный конвейер 50 перемещает изготовленные предварительно отформованные заготовки с помощью множества захватов 4, прикрепленных к звездообразному конвейеру 50 последовательно от вращающегося карусельного магазина 2 к устройству 51 для охлаждения предварительно отформованных заготовок, где они или охлаждаются, или термически подготавливаются (фиг. 1).

Процесс формования содержит последовательность шагов, которые выполняются в одно и то же время в трех полостях 41', 41'', 41''' для прессования в пресс-формах модуля 9.

Первый шаг (фиг. 14) является шагом формования предварительно отформованных заготовок, во время которого производится перемещение вниз стержня 55 в направлении D, которое управляет пробойником 59. Пресс-форма 9' блокируется пневматическим клином 57 и воздухом высокого давления, порядка 30-35 бар, при этом клин вводится в компенсационную камеру 94 цилиндра 19. Таким образом, расплавленная смола внутри полости 41' подвергается воздействию поддерживаемого давления, которое зависит от соотношения площадей компенсационной камеры 94 и пробойника 59. Термическое охлаждение выполняется охлажденной водой, которая протекает в трубопроводах, обеспечиваемых для этих целей в элементах пресс-формы, имеющих контакт со смолой, т.е. полостью 41', пробойником 59, и разъемными хомутами 66', 66''. Во время этого шага восстановление объема вследствие изменения плотности за счет термического эффекта также выполняется за счет понижения положения пробойника 59, вызываемого воздухом высокого давления в компенсационной камере 94. Таким образом в компенсационной камере 94 действительно повышается давление, чтобы позволить шаг нагнетания давления, для того чтобы компенсировать сжатие расплавленной смолы в полости 41' для прессования во время шага охлаждения предварительно отформованной заготовки.

Во время этого шага золотниковый клапан 36 внутри горячей камеры 30 открывается, чтобы позволить заполнение резервуара 72 расплавленной смолой.

Второй шаг (фиг. 15) является шагом открывания пресс-формы и следует за циклом охлаждения и поддержки параметров смолы предварительно отформованной заготовки Р. Для того чтобы извлечь предварительно отформованную заготовку из полости 41', пресс-форма 9' разблокируется за счет выведения пневматического клина 57 и выполняется подъем стержня 55 вдоль направления D. Требуемый ход открывания является всегда постоянным, и предпочтительно составляет 300-400 мм, например, 330 мм, и не зависит от типа формуемой предварительно отформованной заготовки.

В то же самое время, дозирующий инжектор 34 должен закончить загрузку для последующего цикла и расплавленная смола в нем поддерживается при противодавлении около 10 бар благодаря тяге пневматического цилиндра 33, который управляет инжектором. В конце этого второго шага первая пластина 18 входит в контакт с верхней частью рамы 21: последующий подъем стержня 55 переводится в команду открывания для разъемных хомутов 66', 66''.

Третий шаг (фиг. 16), определяемый как первый шаг извлечения предварительно отформованной заготовки, обеспечивается для отделения предварительно отформованной заготовки Ρ от пробойника 59 за счет воздействия разъемных хомутов 66', 66'', которые удерживают горлышко предварительно отформованной заготовки, в то же время, отклеивая заготовку от пробойника 59 за несколько долей секунды перед тем, как разъемные хомуты 66', 66'' отделяются друг от друга в последующем шаге.

Четвертый шаг (фиг. 17), определяемый как второй шаг извлечения предварительно отформованной заготовки, обеспечивается для отделения разъемных хомутов 66', 66'' друг от друга и падения предварительно отформованной заготовки Ρ в пространство, определяемое между закрытыми манипуляторами 90', 90'' захвата 4 снизу.

Эти операции извлечения предварительно отформованной заготовки Ρ включают в себя синхронизацию с помощью электромеханических средств перемещения вверх пробойника 59 с горизонтальным перемещением при открывании разъемных хомутов 66', 66''. Таким образом, присутствие захвата 4 (фиг. 15) гарантируется под предварительно отформованной заготовкой, когда эта заготовка Ρ освобождается. В дальнейшем перемещение предварительно отформованной заготовки Ρ с помощью захвата 4 позволяет снова закрывать полость 41' за счет понижения стержня 55 во время последующего шага.

В пятом шаге, определяемом как шаг закрывания пресс-формы 9' и заполнения полости 41' для прессования, закрывание пресс-формы 9' выполняется с помощью понижающего перемещения стержня 55, сопровождаемого введением пробойника 59 и соединением разъемных хомутов 66', 66'', которые соединяются с заходной частью конуса полости 41'. Как только закрывание полости 41' завершается, пневматический клин 57 вставляется в блокирующее положение пресс-формы 9', прикладывая усилие около 2-3 т, в соответствии с необходимостью; это усилие регулируется за счет изменения давления воздуха, который вводится в пневматический исполнительный механизм 58.

Этот пятый шаг соответствует шагу, показанному на фиг. 14, но без присутствия расплавленной смолы в пресс-форме.

Как только закрывание пресс-формы 9' было гарантированно произведено, заслонка 32 сопла 31 открывается с помощью исполнительного устройства 37. Трубопровод 70 закрывается клапаном 36 в то же самое время, когда открывается заслонка 32. Таким образом, полость 41' для прессования заполняется за счет опустошения резервуара 72. Расплавленная смола входит в полость 41', толкаемая поршнем 40 двухстороннего действия, прикладывает в направлении вверх тяговое усилие к пробойнику 59, который отводится, поскольку он удерживается в положении в этот момент времени за счет нагружающей пружины 63 (фиг. 7а) с ограниченным усилием около 200 Н. Формовочный цикл для предварительно отформованной заготовки заканчивается и начинается описываемый выше первый шаг с введением воздуха высокого давления в компенсационную камеру 94.

Вращательное перемещение различных колес установки синхронизируется с помощью электромеханических средств, поскольку для захватов 4 необходима очень высокая точность синхронизации, чтобы они находились в правильном положении для захватывания предварительно отформованных заготовок Ρ из пресс-форм 9', 9'', 9'''. Главный вариант осуществления изобретения включает в себя предварительно отформованные заготовки Р, последовательно извлекаемые захватами 4 одну за другой из каждой пресс-формы, в то время как инжекция расплавленной смолы в пресс-форму производится группами по три пресс-формы, при этом смещение по времени между открыванием первой полости для прессования в пресс-формах модуля и открыванием третьей полости для прессования того же самого модуля является очень коротким, и таким образом пренебрежимо малым для целей большей или меньшей стабильности в пресс-форме и затвердевания предварительно отформованной заготовки.

В частности, в круговом секторе вращающегося карусельного магазина 2, например, с углом около 60° в средней части обеспечиваются средства для поднимания и опускания (не показаны) стержней 55 пресс-форм 9', 9'', 9''', которые входят в вышеуказанный круговой сектор во время вращения карусельного магазина 2 по отношению к оси Υ. Во входном отверстии вышеуказанного кругового сектора стержень 55 пресс-формы 9' поднимается с помощью колеса или толкателя 230 (фиг. 4), которые следуют за поверхностью кулачка вышеуказанных средств для поднимания и опускания стержня вдоль направления D. Таким образом, поверхность кулачка конфигурируется в первую очередь для управления вертикальным перемещением вверх стержня 55 во входном отверстии вышеуказанного кругового сектора, а затем вертикальным перемещением вниз стержня 55 в выходном отверстии вышеуказанного кругового сектора. Второй шаг открывания пресс-формы 9' (фиг. 15), третий шаг (фиг. 16) и четвертый шаг (фиг. 17) извлечения предварительно отформованной заготовки Ρ из пресс-формы 9' выполняется во время прохождения пресс-формы 9' вдоль дуги окружности, ограничивающей вышеуказанный круговой сектор.

В описанном варианте осуществления изобретения, в котором модуль 9 для прессования в пресс-формах состоит из трех пресс-форм 9', 9'', 9''', каждый цикл литьевого прессования применяется к модулю и трем предварительно отформованным заготовкам, которые формуются в то же самое время. Когда модуль 9 для прессования проходит в вышеуказанный круговой сектор, три захвата 4 звездообразного конвейера 50 (фиг. 1) последовательно входят в открывающееся пространство между центральной частью 13 и нижней частью 14 трех соответствующих пресс-форм 9', 9'', 9''', чтобы захватывать соответствующие предварительно отформованные заготовки Ρ и последовательно перемещать их к охлаждающему устройству 51.

Все шаги управляются соответствующими кулачками (на фиг. показаны не все кулачки), спроектированными таким образом, чтобы передавать требуемые перемещения всем компонентам пресс-формы.

Шаг охлаждения предварительно отформованных заготовок Ρ с помощью охлаждающего устройства 51 обеспечивается в конце операций литьевого прессования.

В предпочтительном, но не исключительном варианте осуществления изобретения количество модулей 9 для литьевого прессования составляет от 24 до 32, с общим количеством пресс-форм 9', 9'', 9''' между 72 и 96, при этом для каждого модуля обеспечиваются три пресс-формы.

На фиг. 1 экструдер 1, вращающийся карусельный магазин 2, звездообразный конвейер 50 и охлаждающее устройство 51 располагаются по существу в плане вдоль продольной оси. Альтернативно, такие компоненты могут располагаться таким образом, чтобы определять в плане Г-образную конфигурацию или конфигурацию в виде латинской буквы Ζ. Во всех случаях для того чтобы заменить центральную часть 13 пресс-форм, манипулятор 240 робота 250 может действовать, по меньшей мере, на одну из двух свободных сторон из четырех сторон вращающегося карусельного магазина 2, чтобы отсоединить байонетные соединения 15 от соответствующих стержней 55 пресс-форм модуля 9 для прессования.

Для того чтобы позволить это отсоединение, система подъема стержней 55, например пневматического типа, сконфигурированная для подъема вместе трех стержней 55 трех пресс-форм, обеспечивается в одиночном модуле 9 для литьевого прессования, предпочтительно обеспеченном, по меньшей мере, на одной из двух свободных сторон вращающегося карусельного магазина 2. Как только стержни 55 были подняты, и таким образом, как только пресс-формы были открыты за счет освобождения центральной части 13 из нижней части 14, содержащей полость для литьевого прессования, становится возможным заменять центральную часть 13 на другую, имеющую например, удлинение 220 различной длины.

Элементы и признаки, проиллюстрированные в различных предпочтительных вариантах осуществления изобретения устройства, могут комбинироваться, не выходя за пределы объема защиты изобретения.

Изобретение относится к устройству литьевого прессования для производства термопластичных контейнеров. Техническим результатом является увеличение производительности устройства без ухудшения качества отливок. Технический результат достигается устройством литьевого прессования для производства термопластичных контейнеров, в частности предварительно отформованных заготовок, выполненных из полиэтилентерефталата, имеющим вертикальную ось вращения. Устройство содержит фиксированное поддерживающее основание, вращающийся вокруг вертикальной оси вращения относительно фиксированного поддерживающего основания вращающийся карусельный магазин. Вдоль периферии вращающегося карусельного магазина расположено множество пресс-форм для литьевого прессования термопластичных контейнеров. Множество поперечных питающих трубопроводов пресс-форм для литьевого прессования, способных вращаться наряду с вращающимся карусельным магазином. Распределительное устройство, соединяющее фиксированное поддерживающее основание с вращающимся карусельным магазином, для того чтобы позволить транспортироваться расплавленному термопластичному материалу. При этом устройство содержит проходной канал, фиксированный и соосный с вертикальной осью вращения, адаптированный таким образом, чтобы он имел соединение от впускного отверстия к экструдеру и от выпускного отверстия к множеству поперечных питающих трубопроводов. Пресс-формы для литьевого прессования из указанного множества собраны вместе в модулях для литьевого прессования с двумя или более пресс-формами для литьевого прессования в каждом модуле. Каждый модуль литьевого прессования имеет одиночный поперечный питающий трубопровод. Причем устройство литьевого прессования выполнено с возможностью осуществления последовательности шагов процесса формования в одно и то же время в двух или более пресс-формах для литьевого прессования каждого из модулей для литьевого прессования. 2 н. и 7 з.п. ф-лы, 23 ил.

1. Устройство литьевого прессования для производства термопластичных контейнеров (Р), в частности предварительно отформованных заготовок, выполненных из полиэтилентерефталата (PET), имеющее вертикальную ось (Y) вращения, содержащее:

- фиксированное поддерживающее основание,

- вращающийся карусельный магазин (2), который вращается вокруг вертикальной оси (Y) вращения относительно фиксированного поддерживающего основания,

- множество пресс-форм (9’, 9’’, 9’’’) для литьевого прессования термопластичных контейнеров (Р), расположенных вдоль периферии вращающегося карусельного магазина (2),

- множество поперечных питающих трубопроводов (27, 52) пресс-форм (9’, 9’’, 9’’’) для литьевого прессования, способных вращаться наряду с вращающимся карусельным магазином (2),

- распределительное устройство (3), соединяющее фиксированное поддерживающее основание с вращающимся карусельным магазином (2) для того, чтобы позволить транспортироваться расплавленному термопластичному материалу, при этом устройство содержит проходной канал (11), фиксированный и соосный с вертикальной осью (Y) вращения, адаптированный таким образом, чтобы он имел соединение от впускного отверстия к экструдеру (1) и от выпускного отверстия к множеству поперечных питающих трубопроводов (27, 52), отличающееся тем, что

пресс-формы (9’, 9’’, 9’’’) для литьевого прессования из указанного множества собраны вместе в модулях (9) для литьевого прессования с двумя или более пресс-формами для литьевого прессования в каждом модуле,

каждый модуль (9) литьевого прессования имеет одиночный поперечный питающий трубопровод (27), при этом

устройство литьевого прессования выполнено с возможностью осуществления последовательности шагов процесса формования в одно и то же время в двух или более пресс-формах (9’, 9’’, 9’’’) для литьевого прессования каждого из модулей (9) для литьевого прессования.

2. Устройство по п. 1, в котором вышеуказанный одиночный поперечный питающий трубопровод (27) определяет идеальную прямую линию, расположенную под косым углом, имеющим значение, отличающееся от нуля, по отношению к сегменту радиальной прямой линии, соединяющей вертикальную ось (Y) вращения и точку присоединения поперечного питающего трубопровода (27, 52) к модулю (9) для литьевого прессования.

3. Устройство по п. 1, в котором каждый модуль (9) для литьевого прессования предпочтительно имеет вертикальную поддерживающую раму (21) С-образной формы.

4. Устройство по п. 1, в котором вышеуказанное распределительное устройство (3) содержит вращающееся соединение между проходным каналом (11) и вышеуказанным множеством поперечных питающих трубопроводов (27, 52) для того, чтобы позволить вращение множества поперечных питающих трубопроводов (27, 52) вокруг вертикальной оси (Y) вращения.

5. Устройство по п. 4, в котором вышеуказанные поперечные питающие трубопроводы (27) имеют соответствующий центральный канал (27’), имеющий подходящий диаметр для питания пресс-форм (9’, 9’’, 9’’’) для литьевого прессования с заданным количеством расплавленного термопластика.

6. Устройство по п. 5, в котором вышеуказанный центральный канал (27’) присоединен к распределительному патрубку (28), имеющемуся на блоке (29) инжекции, который через контур системы трубопроводов соединяется с соответствующими полостями (41’, 41’’, 41’’’) для литьевого формования, расположенными на соответствующем модуле (9) для литьевого прессования.

7. Устройство по п. 1, в котором каждый модуль (9) для литьевого прессования имеет три пресс-формы (9’, 9’’, 9’’’) для литьевого прессования.

8. Устройство по п. 1, в котором количество модулей (9) для литьевого прессования составляет от 24 до 32.

9. Производственная установка для изготовления термопластичных контейнеров (Р), в частности предварительно отформованных заготовок, выполненных из полиэтилентерефталата (PET), последовательно содержащая:

- по меньшей мере один экструдер (1), производящий расплавленный термопластик,

- устройство для литьевого прессования, имеющее вертикальную ось (Y) вращения, по любому из пп. 1-8, для литьевого прессования вышеуказанных термопластичных контейнеров,

- перемещающее колесо (50), обеспеченное захватами (4) для извлечения термопластичных контейнеров из вышеуказанного устройства для литьевого прессования,

- добавляемое по выбору охлаждающее устройство для охлаждения термопластичных контейнеров, извлекаемых из устройства для литьевого прессования.

| US 20080251974 А1, 16.10.2008 | |||

| WO 2011161649 А1, 29.12.2011 | |||

| Измеритель колебаний давления в гидросистеме | 1977 |

|

SU678368A1 |

| Ротор инжекции литьевой машины | 1989 |

|

SU1646886A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

Авторы

Даты

2018-08-30—Публикация

2014-01-21—Подача