Способ создания медных покрытий с развитой поверхностью

Изобретение относится к области электрохимии, в частности к электролитическому получению медных покрытий и материалов с развитой поверхностью, и может быть использовано в технологиях получения фильтров, катализаторов и сорбционных материалов.

Известен способ модифицирования титановой поверхности (патент RU №2495678), который заключается в струйной обработке внешней поверхности титана, при этом химическую обработку осуществляют одновременно с воздействием ультразвука в нитрат-фторидном электролите, затем осуществляют промывку титана в ультразвуковой ванне с проточной дистиллированной водой в течение 120 с и высушивание на воздухе.

Размер частиц порошка электрокорунда при струйной обработке может составлять 200-250 мкм. Химическую обработку осуществляют одновременно с воздействием ультразвука в растворе 2 MHNO3+1 М HF интенсивностью 9,6 Вт/см2 в течение 120 с. Способ обеспечивает развитую морфологию поверхности и ее равномерность.

Недостаток данного способа заключается в том, что он применяется для подготовки поверхности титановых имплантов перед нанесением биоактивных покрытий и не может быть применен для создания развитой поверхности других металлических покрытий.

Известен способ получения металлического порошка с развитой поверхностью (патент RU №2533575, автор: Ясников И.С.(RU), патентообладатель: Ясников И.С), для этого проводят электроосаждение металла на подложку из электропроводного материала, индифферентного по отношению к осаждаемому материалу и обладающего низкой теплопроводностью. Отделяют образовавшиеся микро- и нанокристаллы от подложки. В процессе осаждения металла блокируют рост низкоэнергетичных граней микро- и нанокристаллов и инициируют рост граней с другой кристаллографической ориентацией путем добавления в электролит бромида аммония NH4Br в количестве 0,1…0,3 г/л в потенциостатическом режиме при перенапряжении на катоде 80…200 мВ или в гальваностатическом режиме при плотности тока 0,01…0,1 А/дм2. Обеспечивается получение мелкодисперсного металлического порошка с развитой удельной поверхностью.

Недостатком таких ультрадисперсных порошков является отсутствие носителя и требующихся в кристаллах одного вида кристаллографических плоскостей.

Известен способ получения никелевой волоконной электродной основы с развитой поверхностью для химических источников тока и химического катализа (патент RU №2475896 МПК: H01M 4/80, H01M 10/28, B82B 1/00, опубл.: 20.02.2013, патентообладатель(и): Морозов М.В., Гильмутдинов А.Х.). Предложенное изобретение относится к способу получения никелевой волоконной электродной основы с развитой поверхностью волокон, преимущественно для химических источников тока и катализаторов, в котором осуществляют синтез никелевых волокон в водном растворе, содержащем ионы никеля в присутствии щелочи, рН буфера, сурфактанта (поверхностно-активного вещества) и в присутствии неоднородного магнитного поля величиной 0,01 до 1 Тл. Восстановление ионов никеля восстанавливающим агентом проводят при температуре от 70 до 160°С в течение периода времени от 0,5 мин до 3 ч, при этом соотношение вводимого поверхностно-активного вещества (ПАВ) находится в диапазоне от 8⋅10-4 М до 5⋅10-2 М. Никелевая волоконная электродная основа, полученная в соответствии с предложенным способом, обладает развитой поверхностью волокон, до 12 м2/г, состоящей из конусовидных частиц, при этом высота конусовидных частиц меняется в диапазоне от 50 до 2500 нм, угол раствора конуса от 5° до 20°, радиус закругления острия конуса от 5 до 50 нм, среднее расстояние между конусами от 80 до 1500 нм; диаметр волокон от 0,2 до 20 мкм и/или от 60 до 100 нм.

Недостатком такого способа получения развитой поверхности является большая трудоемкость процесса получения волокон.

Известен способ, в котором вискерные структуры на основе меди создаются посредством электролиза медных вискерных структур из расплавов (европейский патент №0530400 А1).

Недостатком данного способа является использование высоких температур для получения методом электролиза медных вискерных структур из расплавов, что ведет к излишней трате энергии, а также усложняет технологический процесс.

Известен способ увеличения удельной поверхности и активности оксида меди (патент RU №2463251), который заключается в обработке реагентом в измельчающем устройстве порошка металлической меди пароаммиачно-кислородной смесью при массовом соотношении H2O:NH3:О2=(5÷25):(5÷20):(55÷90). Полученную массу дополнительно прокаливают при температуре 200-400°С.

Недостатком таких порошков из оксидов меди является отсутствие носителя и спекание порошка в процессе прокаливания.

Прототипом является способ получения медьсодержащих нанокатализаторов с развитой поверхностью (заявка на изобретение RU №2013144809), в котором сначала из раствора электролита на металлический носитель методом электроосаждения наносят медь в виде икосаэдрических малых частиц, имеющих микронные размеры от 5 до 15 мкм и обладающих 6 осями симметрии пятого порядка, затем носитель с нанесенным активным металлом подвергают термообработке в воздушной атмосфере при температурах 300-400°С и времени выдержки 4 ч до формирования у малых частиц развитой поверхности в виде нановискеров или при температурах 500-600°С и времени выдержки 2-3 ч до формирования у малых частиц развитой поверхности в виде нанопор или внутренних полостей или гофрированного рельефа.

Недостатком данного способа является двухстадийность технологии получения, которая требует дополнительного оборудования. В частности, недостатком является необходимость получения на начальном этапе икосаэдрических частиц меди, кроме того, на конечном этапе всегда формируется не чистая медь, а ее оксиды.

Задачей заявляемого изобретения является разработка способа создания покрытий и слоев из микрокристаллов меди с развитой поверхностью, выращенных и закрепленных на металлической подожке или сетчатом носителе.

Технический результат заключается в том, что полученные медные покрытия на сетчатом носителе или металлической подложке имеют высокую удельную поверхность, хорошую адгезию к носителю, носитель имеет высокие механическую прочность и теплопроводность, а сам процесс является одностадийным.

Технический результат достигается тем, что в способе создания медных покрытий с развитой поверхностью готовится электролит меднения из реактивов марки «Ч» (H2SO4, CuSO4⋅5H2O) дистиллированной воды, в который добавляются инертные к электролиту частицы активатора в концентрации 20-50 г/л в виде порошка из частиц оксида алюминия и других (инертных к электролиту) частиц. Размеры частиц активатора варьируются в переделах 10-30 мкм. При таких размерах частицы не внедряются в состав покрытия и обеспечивают активацию катода и растущих на нем кристаллов (разрушают окисную пленку). Затем при помощи магнитной мешалки или воздуха электролит с активатором тщательно перемешивается, перемешивание прекращается и запускается процесс электрокристаллизации меди или электроосаждение ведется при периодическом перемешивании электролита. Электроосаждение осуществляется на металлический носитель в потенциостатическом режиме при перенапряжениях 50-200 мВ в течение 10-20 минут.

Активация движущимися в электролите абразивными и инертными к электролиту микрочастицами обеспечивает локальные разрушения окисной пленки на катоде и растущих в процессе электрокристаллизации кристаллов меди, способствует образованию и росту кристаллов микронных размеров, содержащих разнообразные дефекты кристаллического строения и имеющих весьма развитую поверхность в виде низкоэнергетических граней, ступеней роста и поверхностных дефектов. Наличие в растущих кристаллах высокой концентрации дефектов, в том числе дисклинационного типа, является причиной формирования кристаллов, обладающих при этих размерах максимально возможной удельной поверхностью [Н.Н. Грызунова, А.А. Викарчук, В.В. Бекин, А.Е. Романов. Создание развитой поверхности медных электролитических покрытий методом механоактивации катода и последующей термообработки // Известия РАН. Серия физическая, 2015, том 79, №9, с. 1239-1243].

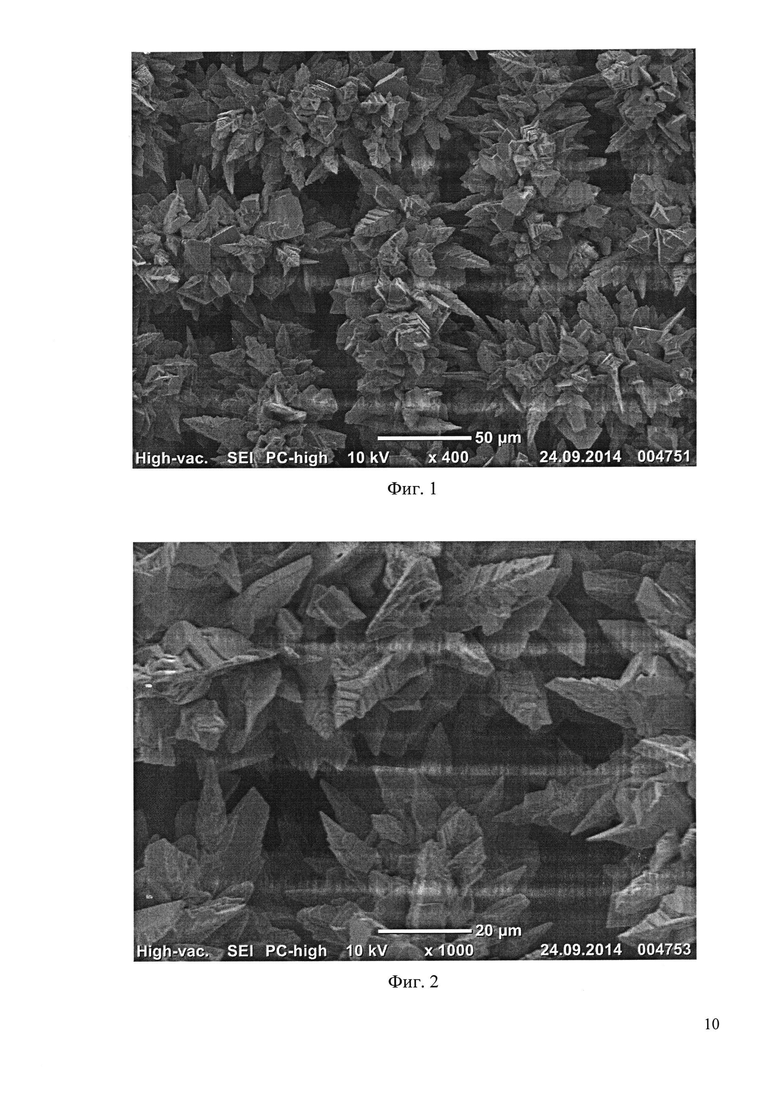

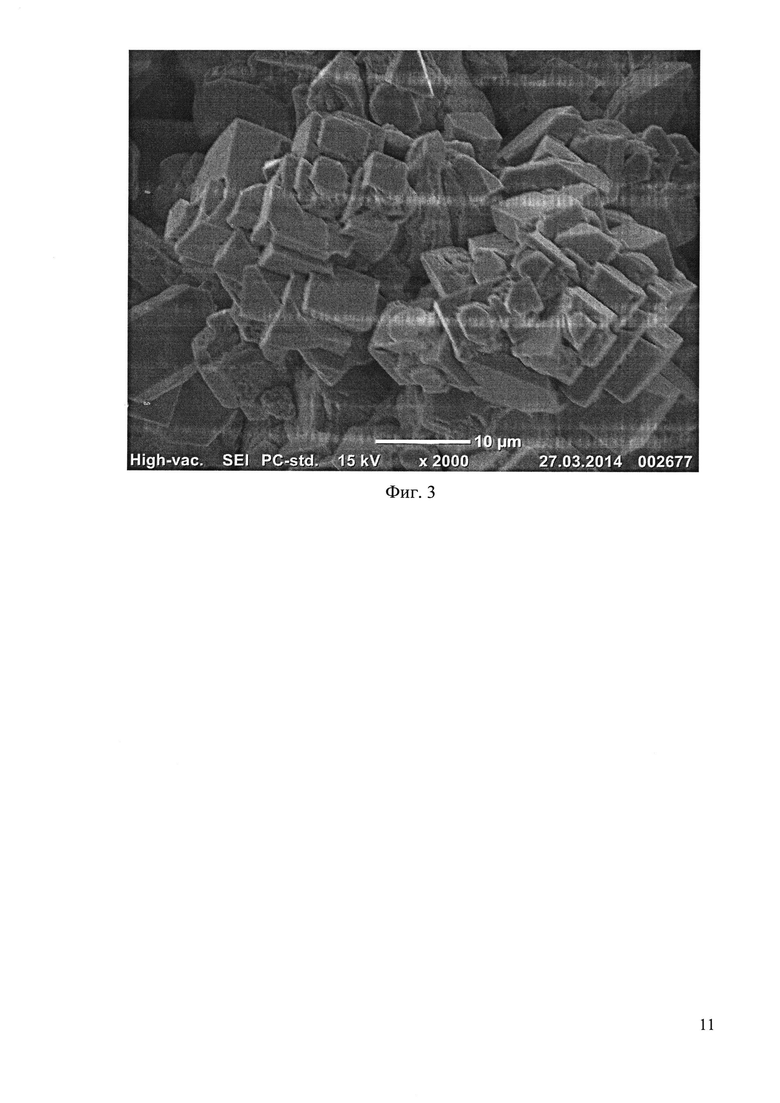

Пример 1. Электроосаждение осуществляется после прекращения перемешивания электролита с частицами активатора средним размером 10-30 мкм на микросетки из нержавеющей стали с размером ячеек 40×40 мкм и более в потенциостатическом режиме при перенапряжении 160 мВ в течение 10-20 мин. В результате на поверхности нитей микросетки диаметром 30-40 мкм образуются медные дефектные кристаллы микронных размеров с развитой поверхностью (фиг. 1-3), которые показали высокую эффективность в качестве катализатора селективного восстановления нитробензола боргидридом натрия (NaBH4) до анилина, а также катализатора для очистки сточных вод от органических загрязнений.

Пример 2. Электроосаждение осуществляется после перемешивания суспензии на металлический носитель в виде спирали, ячеек или сот из нержавеющей стали или меди, никеля, латуни, бронзы в потенциостатическом режиме при перенапряжении 50-160 мВ в течение 10-20 мин. В результате на поверхности нитей микросетки образуются медные дефектные кристаллы микронных размеров с развитой поверхностью. При более низких перенапряжениях (меньше 50 мВ) формируются крупные кристаллы и покрытия из них с малой удельной поверхностью (меньше 1 м2/г).

Пример 3. Электроосаждение осуществляется после завершения перемешивания на начальных стадиях электрокристаллизации на металлический носитель в виде микросетки, спирали, ячеек или сот из нержавеющей стали или меди, никеля, латуни, бронзы, в потенциостатическом режиме при более высоких перенапряжениях (160-200 мВ) для получения дефектных кристаллов меди, покрытий и слоев из них.

Пример 4. Электроосаждение осуществляется на металлический носитель в виде микросетки, спирали, ячеек или сот из нержавеющей стали или меди, никеля, латуни, бронзы в потенциостатическом режиме при перенапряжениях 50-200 мВ. В результате на поверхности носителя образуются медные дефектные кристаллы микронных размеров с развитой поверхностью. При более низких перенапряжениях формируются более крупные кристаллы.

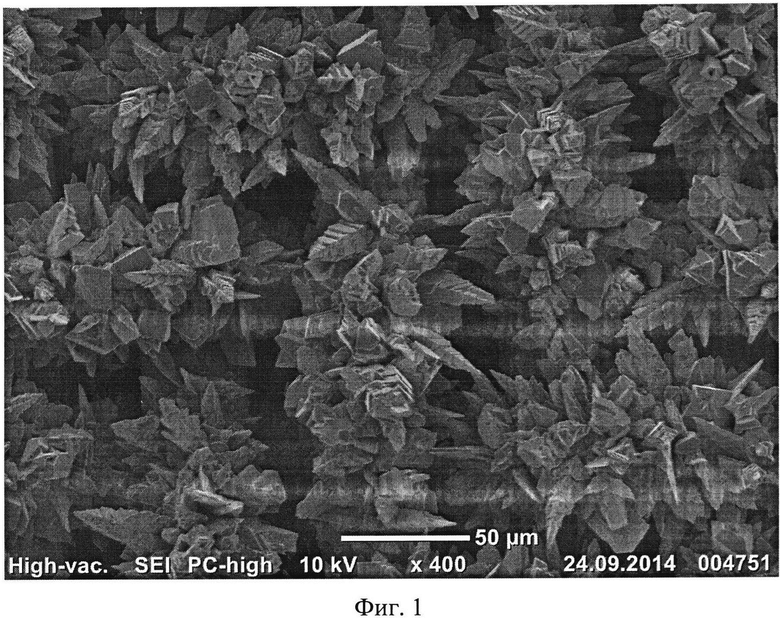

Пример 5. Электроосаждение осуществляется на металлический носитель в виде микросетки, спирали, ячеек или сот из нержавеющей стали или меди, никеля, латуни, бронзы в потенциостатическом режиме при перенапряжениях на катоде 50-200 мВ с применением механоактивации катода при периодическом перемешивании электролита в течение всего времени осаждения (фиг. 3).

Пример 6. Электроосаждение осуществляется на металлический носитель в виде микросетки, спирали, ячеек или сот из нержавеющей стали или меди, никеля, латуни, бронзы в потенциостатическом режиме с применением механоактивации катода при периодическом перемешивании суспензии в течение всего времени осаждения при помощи барботажа электролита струей воздуха.

Пример 7. Электроосаждение осуществляется на металлический носитель в виде микросетки, спирали, ячеек или сот из нержавеющей стали или меди, никеля, латуни, бронзы в потенциостатическом режиме при перенапряжениях на катоде 50-200 мВ с применением механоактивации катода. Перемешивание электролита с активатором осуществляется струей воздуха перед началом процесса электрокристаллизации меди.

Пример 8. Электроосаждение меди осуществляется так же, как в примере 4, но активация катода микрочастицами осуществляется в течение всего времени электрокристаллизации. В результате получаются микрокристаллические покрытия со сглаженной поверхностью.

Таким образом, заявляемое изобретение позволяет получить медные кристаллы, покрытия из них с развитой поверхностью в виде ступеней роста, низкоэнергетических кристаллографических граней и вершин ребер, дефектов поверхности, специфического рельефа.

Такие кристаллы и материалы из них обладают высокой каталитической активностью, адсорбционной емкостью и могут использоваться как эффективные катализаторы, сорбирующие и фильтрующие материалы.

На чертежах представлены следующие поясняющие изображения:

фиг. 1 - сетчатый носитель с развитым медным покрытием, состоящим из медных кристаллов, полученных электроосаждением с механоактивацией катода, которая осуществляется перед процессом электрокристаллизации.

фиг. 2 - медные кристаллы с развитой поверхностью на сетчатом металлическом носителе, полученные электроосаждением с механоактивацией катода на начальной стадии электрокристаллизации.

фиг. 3 - слои из медных кристаллов на сетчатом металлическом носителе, полученные электроосаждением с механоактивацией катода, при периодическом перемешивании электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬСОДЕРЖАЩЕГО МАТЕРИАЛА В ВИДЕ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ С НАНЕСЕННЫМИ НА НЕЕ МИКРОЧАСТИЦАМИ МЕДИ | 2014 |

|

RU2574629C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬСОДЕРЖАЩИХ НАНОКАТАЛИЗАТОРОВ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ | 2013 |

|

RU2611620C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2533575C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВИСКЕРНЫХ СТРУКТУР ОКСИДНЫХ ВОЛЬФРАМОВЫХ БРОНЗ НА УГОЛЬНОМ МАТЕРИАЛЕ | 2013 |

|

RU2525543C1 |

| Электрохимический способ формирования кристаллов оксидных вольфрамовых бронз из нановискеров (варианты) | 2019 |

|

RU2706006C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ГИБРИДНЫХ КАТАЛИТИЧЕСКИХ СИСТЕМ НА ОСНОВЕ МОДИФИЦИРОВАННОГО УГЛЕРОДА, СОДЕРЖАЩИХ НА ПОВЕРХНОСТИ ОКСИДНЫЕ ВОЛЬФРАМОВЫЕ БРОНЗЫ | 2015 |

|

RU2579119C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ИГОЛЬЧАТЫХ КРИСТАЛЛОВ | 2009 |

|

RU2430200C2 |

| Способ электрохимического осаждения меди | 1980 |

|

SU962337A1 |

| КАТОДНАЯ МЕДЬ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК И МЕДНОГО ПРОКАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2180019C2 |

| Способ получения анилина и катализатор для него | 2016 |

|

RU2674761C2 |

Изобретение относится к способу создания медных покрытий с развитой поверхностью, в котором из раствора электролита методом электроосаждения на металлический носитель наносят медное покрытие. Способ характеризуется тем, что процесс электроосаждения ведут с применением механоактивации катода из сернокислого электролита с добавлением инертных к электролиту частиц активатора в виде порошка фракцией 10-30 мкм в концентрации 20-50 г/л, электролит с активатором перед началом электроосаждения тщательно механически или с помощью воздуха перемешивают, затем перемешивание прекращают и запускают процесс электрокристаллизации меди или электроосаждения. Процесс осуществляют при периодическом перемешивании электролита с активатором в потенциостатическом режиме при перенапряжениях 50-200 мВ в течение 10-20 минут. Изобретение дает возможность создавать медные дефектные кристаллы, покрытия и слои из них, имеющие развитую поверхность. 5 з.п. ф-лы, 8 пр., 3 ил.

1. Способ создания медных покрытий с развитой поверхностью, в котором из раствора электролита методом электроосаждения на металлический носитель наносят медное покрытие, отличающийся тем, что процесс электроосаждения ведут с применением механоактивации катода из сернокислого электролита с добавлением инертных к электролиту частиц активатора в виде порошка фракцией 10-30 мкм в концентрации 20-50 г/л, электролит с активатором перед началом электроосаждения тщательно механически или с помощью воздуха перемешивают, затем перемешивание прекращают и запускают процесс электрокристаллизации меди или электроосаждения при периодическом перемешивании электролита с активатором в потенциостатическом режиме при перенапряжениях 50-200 мВ в течение 10-20 минут.

2. Способ по п. 1, отличающийся тем, что металлический носитель выполнен в виде сетки, спирали, ячеек или сот.

3. Способ по п. 1, отличающийся тем, что электроосаждение ведут при перенапряжении 160 мВ и времени осаждения 15 минут после прекращения перемешивания электролита с активатором для получения дефектных микрокристаллов меди, покрытий и слоев из них, обладающих развитой поверхностью.

4. Способ по п. 1, отличающийся тем, что металлический носитель выполнен из нержавеющей стали, меди, никеля, латуни, бронзы.

5. Способ по п. 1, отличающийся тем, что в качестве активатора используются микропорошки из частиц инертных к электролиту оксидов, карбидов, например оксида кремния, карбида кремния, оксида титана, оксида алюминия, смеси оксида алюминия и оксида кремния в различных пропорциях.

6. Способ по п. 1, отличающийся тем, что электроосаждение осуществляют с применением периодического перемешивания электролита с активатором в течение всего времени осаждения.

| RU 2013144809 A, 10.04.2015 | |||

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕДИ | 2013 |

|

RU2541237C1 |

| CN 104233379 A, 24.12.2014. | |||

Авторы

Даты

2017-03-17—Публикация

2015-09-09—Подача