Изобретение относится преимущественно к машиностроению и может быть применено, например, для ремонта изношенных матриц штампов или пресс-форм, исходный рельеф на которых был получен обработкой давлением.

Известен способ гальванопластического изготовления изделий с рельефной поверхностью (авторское свидетельство СССР №1540334, МКИ C25D 1/08, от 21.12.1987 г.). По этому способу на изоляционном слое из анодного оксида последовательно способом литографии формируют две защитные маски, после чего гальванически осаждают металл требуемой толщины. Затем удаляют вторую защитную маску, стравливают изоляционный слой оксида алюминия, повторно гальванически осаждают металл и удаляют защитный слой оксида алюминия.

Известный способ обеспечивает изготовление высокоточных деталей при общей толщине рельефа до 200 мкм и повышает их качество. Однако известный способ обладает большой трудоемкостью и требует воспроизведения конфигурации деталей с помощью масок, что делает его малопригодным для восстановления изношенного рельефа на металлической поверхности, особенно если конфигурация этого рельефа не известна.

Известен также гальванопластический способ изготовления деталей, преимущественно матриц пресс-форм, защищенный патентом РФ №2050423, МКИ C25D 1/10, от 23.05.1989 г., который принят за прототип. По прототипу матрицу получают многослойным нанесением на заготовку фоторезиста, экспонированием рельефа, проявлением, гальваническим нанесением слоя металла и удалением фоторезиста. Рельеф матрицы формируют в несколько этапов. На каждом этапе выполняют все перечисленные операции. Перед каждым этапом осуществляют механическую обработку до выравнивания рельефа заподлицо с поверхностью фоторезиста.

Способ по прототипу обеспечивает получение матриц любого сложного рельефа большой толщины с высоким качеством. Но способ по прототипу также обладает высокой трудоемкостью, обусловленной необходимостью нанесения и последующего удаления фоторезиста и выполнения всей совокупности операций в несколько этапов. Кроме того, для восстановления по прототипу изношенного рельефа необходимо знать точные размеры и конфигурацию изношенного или полностью утраченного рельефа, что в свою очередь повышает трудоемкость или даже делает восстановление рельефа невозможным.

Технический результат предлагаемого способа - снижение трудоемкости восстановления рельефа на металлической поверхности и расширение технологических возможностей способа.

Сущность предлагаемого способа заключается в том, что поверхность с изношенным рельефом зачищают и наносят на нее металл электроосаждением из электролита. В отличие от прототипа поверхность механически обрабатывают до полного снятия остатков рельефа и полируют. Затем непосредственно на полированную поверхность производят электроосаждение металла из электролита, используя эту поверхность в качестве подложки.

В результате эффекта памяти формы рельефа, обусловленной конфигурацией поля напряжений в металле обрабатываемой детали, возникших вследствие деформации металла при изготовлении рельефа, металл из электролита будет осаждаться на механически обработанную и полированную поверхность выборочно, повторяя форму рельефа, который раньше был на этой поверхности. Необходимость в дополнительных операциях отпадает, трудоемкость восстановления рельефа уменьшается. Предлагаемый способ по сравнению с прототипом имеет более широкие технологические возможности, обеспечивая восстановление изношенного рельефа, конфигурация и размеры которого не известны.

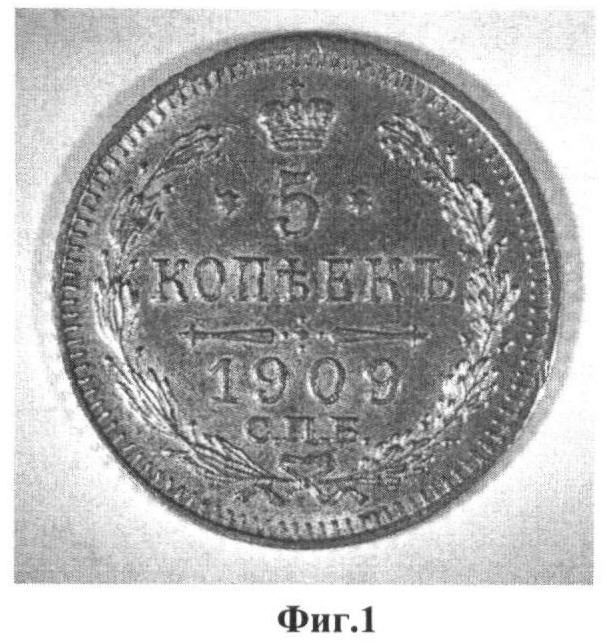

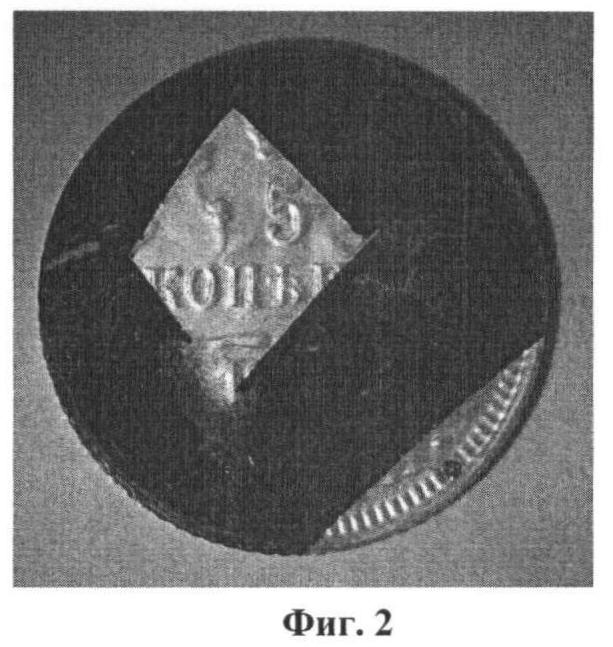

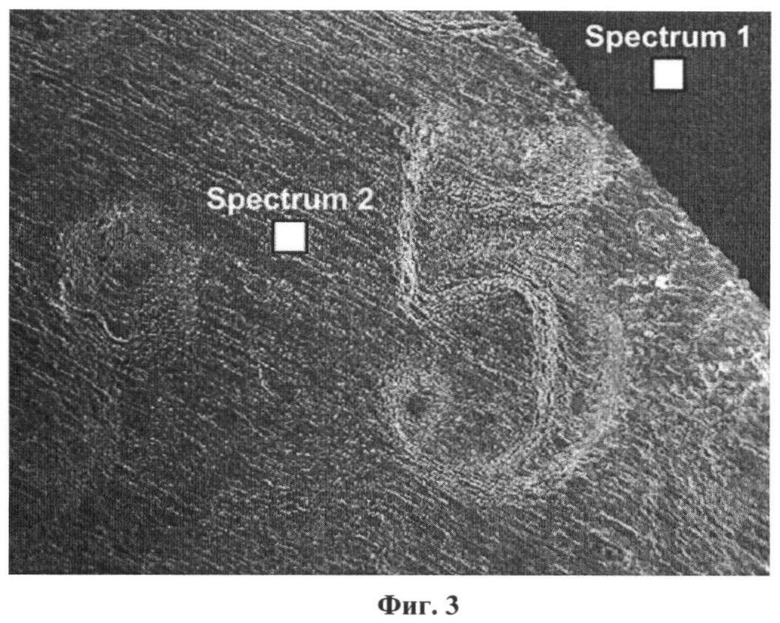

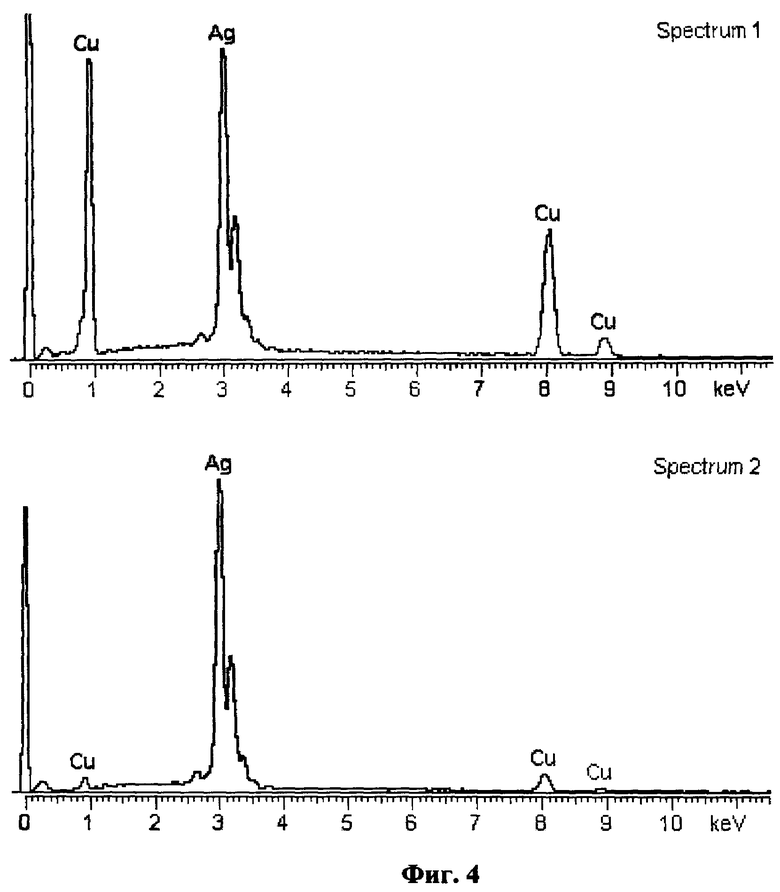

Изобретение иллюстрируется чертежами, где на фиг.1 показам исходный неизношенный рельеф, на фиг.2 - часть исходного рельефа, удаленного механической обработкой, восстановленная по предлагаемому способу, на фиг.3 - увеличенное в 40 раз изображение поверхности восстановленного рельефа и поверхности, на которую электроосаждение металла не производилось, с указанием зон проведения рентгеноспектрального микроанализа, на фиг.4 - результаты рентгеноспектрального микроанализа этих зон.

Предлагаемый способ осуществляется следующим образом. Поверхность металлической детали с изношенным или полностью утраченным рельефом механически обрабатывают, например точением или фрезерованием, до полного удаления остатков рельефа и выравнивания этой поверхности. Затем обрабатываемую поверхность полируют. Деталь с полированной поверхностью подключают к положительному или отрицательному полюсу источника постоянного тока, в зависимости от свойств металла, из которого изготовлена обрабатываемая деталь. Второй полюс источника тока подключают к ванне с электролитом или к дополнительному электроду. Затем погружают обрабатываемую деталь в ванну и производят электроосаждение металла из электролита непосредственно на полированную поверхность детали, используя ее в качестве подложки.

Наносимый на полированную поверхность металл осаждается на ней неравномерно. Ионы металла из электролита осаждаются в соответствии с конфигурацией поля напряжений, которая обусловлена деформациями металла детали, возникшими при изготовлении рельефа в процессе обработки поверхности давлением, например штамповки. Поэтому осаждаемый металл воссоздает изношенный или даже полностью утраченный рельеф.

Таким образом, применение предлагаемого способа устраняет необходимость применения масок для воссоздания конфигурации рельефа, что уменьшает трудоемкость процесса. Кроме того, предлагаемый способ обеспечивает возможность восстановления полностью утраченного рельефа, даже в тех случаях, когда конфигурация его не известна. Это расширяет технологические возможности способа.

Примером применения предлагаемого способа может служить восстановление рельефа на монете. Для эксперимента была выбрана российская серебряная монета достоинством 5 копеек образца 1909 года ⌀ 15 мм (фиг.1). С одной стороны монеты рельеф был полностью удален механической обработкой напильником, после чего обработанная поверхность была отполирована. Часть полированной поверхности была заклеена изоляционной лентой, после чего монету подключили к отрицательному полюсу источника тока и погрузили в электролит следующего состава: 35 г/литр азотнокислого серебра AgNO3, 150 г/литр сернокислого аммония (NH4)2SO4 и 25%-й раствор аммиака NH4OH в воде. Общая кислотность раствора составляла рН=9,8…10,0. Положительный полюс источника тока подключали к медному электроду в виде пластины, который также был погружен в электролит и находился на расстоянии 10 мм от восстанавливаемой поверхности монеты. Напряжение между анодом (электродом - пластиной) и катодом (монетой) составляло 100 мВ. Электроосаждение серебра из электролита вели при комнатной температуре в течение 10 секунд.

После окончания процесса и промывки монеты в воде оказалось, что на открытых участках поверхности четко проступил удаленный механической обработкой рельеф (фиг.2). Затем были проведены сравнительные исследования состава металла на восстановленном участке поверхности и на участке, не подвергавшемся восстановлению (места анализов отмечены белыми квадратами на фиг.3). Рентгеноспектральный анализ показал (фиг.4), что на участке, заклеенном изоляционной лентой (Spectrum 1 на фиг.3) состав сплава соответствует исходному состоянию: 43% меди и 53% серебра (фиг.4). На восстановленном участке, на который наносили металл из электролита (Spectrum 2 на фиг.3), содержание серебра увеличилось до 90%, а содержание меди составило ~ 10%. Это свидетельствует о том, что рельеф восстановлен за счет электроосажденного металла.

Полученные при эксперименте данные показывают, что металл детали, на поверхности которой был изготовлен рельеф, обладает памятью формы этого рельефа, которая сохраняется при его удалении. Это явление связано с сохранением остаточного распределения полей механических напряжений, обусловленных деформацией металла при обработке давлением. При последующем за удалением рельефа электроосаждении катионы осаждаемого из электролита металла встраиваются в исходную кристаллическую решетку в местах максимальной концентрации механических напряжений, что и способствует восстановлению исходной конфигурации рельефа.

Таким образом, предлагаемый способ обеспечивает технический эффект, заключающийся в уменьшении трудоемкости процесса восстановления рельефа и увеличении технологических возможностей. Как показал эксперимент, способ может быть осуществлен с помощью известных в технике средств. Следовательно, предлагаемый способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2533575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРООСАЖДЕННОЙ МЕДИ | 2006 |

|

RU2322532C2 |

| СПОСОБ ВЫРАЩИВАНИЯ НИТЕВИДНЫХ МЕТАЛЛИЧЕСКИХ КРИСТАЛЛОВ | 2006 |

|

RU2324772C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2006 |

|

RU2325472C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2008 |

|

RU2418890C2 |

| МЕМБРАННО-СОРБЦИОННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2356607C1 |

| Способ гальваноконтактного восстановления металлических деталей и инструмент для выглаживания и раскатки слоев гальванического покрытия | 2021 |

|

RU2778809C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО МАТРИЦ ПРЕСС-ФОРМ | 1989 |

|

RU2050423C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПАЛЛАДИЯ И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 2005 |

|

RU2293138C2 |

Изобретение относится к машиностроению. Обрабатываемую поверхность зачищают до полного удаления остатков рельефа и полируют. Производят электроосаждение металла из электролита непосредственно на полированную поверхность, используя ее в качестве подложки. Вследствие деформации металла при изготовлении рельефа в обрабатываемой детали возникает поле напряжений. В результате эффекта памяти формы рельефа металл из электролита осаждается выборочно, повторяя форму исходного рельефа. Трудоемкость восстановления рельефа уменьшается, обеспечивается возможность восстановления рельефа, конфигурация и размеры которого не известны. 4 ил.

Способ гальванического восстановления рельефа, полученного обработкой давлением на поверхности металлической детали, включающий механическую обработку поверхности металлической детали до полного удаления остатков рельефа, полирование поверхности и электроосаждение металла из электролита на полированную поверхность, которую используют в качестве подложки.

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО МАТРИЦ ПРЕСС-ФОРМ | 1989 |

|

RU2050423C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ МЕТАЛЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2082993C1 |

| СПОСОБ ГАЛЬВАНОПЛАСТИЧЕСКОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1987 |

|

SU1540334A1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ СО СЛОЖНЫМ СТРОЕНИЕМ | 2000 |

|

RU2184799C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 1991 |

|

RU2027550C1 |

Авторы

Даты

2011-03-20—Публикация

2009-04-07—Подача