Изобретение относится к составам пигментов для белых красок и покрытий, в том числе для терморегулирующих покрытий, используемых в области пассивных методов терморегулирования объектов, а именно для терморегулирующих покрытий космических аппаратов. Изобретение может быть использовано в космической технике, в строительной индустрии, а также в химической, пищевой, легкой и других отраслях промышленности для термостатирования устройств или технологических объектов.

Оксид алюминия относится к пигментам, которые особенно перспективны для приготовления терморегулирующих покрытий, так как имеет большую ширину запрещенной зоны (Eg>6 эВ), поэтому не поглощает значительную часть ультрафиолетового излучения и обладает низким коэффициентом поглощения солнечного излучения as и большой излучательной способностью в инфракрасной области спектра ε. Но под действием квантов солнечного спектра в земных условиях и в космическом пространстве в оксиде алюминия образуются фотодефекты, что приводит к появлению полос поглощения, обусловленных этими дефектами, уменьшению коэффициента отражения, увеличению коэффициента поглощения as, увеличению доли поглощаемой энергии. Температура космических аппаратов при этом повышается, нарушаются тепловые режимы работы приборов и устройств и сокращаются сроки их активного существования. Для повышения устойчивости различных пигментов и покрытий на их основе к действию любых видов излучений разработаны различные способы. Основная часть таких способов направлена на создание на поверхности зерен и гранул пигментов защитных слоев и центров рекомбинации для образованных излучением первичных продуктов радиолиза - электронов и дырок.

Известен способ повышения стойкости к облучению пигментного диоксида циркония путем модифицирования силикатом стронция при следующем соотношении компонентов, мас.%: силикат стронция 0,1-10, диоксид циркония 90,0-99,9 [1]. При содержании силиката стронция менее 0,1% эффект увеличения стойкости недостаточен с практической точки зрения, а при содержании SrSiO3 более 10% снижается эффект увеличения стойкости, а также может иметь место коагуляция лака - связующего при приготовлении терморегулирующих покрытий. Недостатком данного способа является невысокая эффективность в отношении увеличения стойкости к действию излучений

Известен способ повышения стойкости к действию излучений покрытий на основе пигмента диоксида циркония, который модифицируют микродобавкой стронция [2]. Роль микродобавки сводится к захвату и аннигиляции первичных продуктов разложения пигмента при действии излучений. Однако она не достаточно эффективна.

Известен способ более эффективной по сравнению с вышеприведенным примером микродобавкой SrSiO3, которая при высокотемпературном прогреве взаимодействует с диоксидом циркония с образованием цирконата стронция по реакции

Такая реакция обеспечивает лучший контакт между поверхностью зерен и гранул ZrO2 и диоксидом кремния. Но диоксид кремния в этом случае не играет роли защитного слоя [3]. Недостатком данного способа является то, что цирконат стронция в этом случае является дефектом по отношению к основному пигменту и при облучении могут образовываться катионы стронция, являющиеся дефектами и центрами поглощения в решетке ZrO2.

Известен способ выбора модификатора для пигмента ZrO2 на основании измерений диэлектрической проницаемости соединений, в качестве которых могут выступать порошки Al2O3, SrO, MgO, SiO2, SrNO3 [4]. Этот способ расширяет возможности способа №3, так как позволяет обоснованно выбрать тип модификатора, но основной недостаток при этом не устраняется.

Этот недостаток устраняется в способе повышения стойкости к действию излучений пигментного диоксида циркония путем модифицирования диоксидом кремния со средним размером гранул 5-110 мкм при следующем соотношении компонентов, мас.%: диоксид кремния 1-7, диоксид циркония 93-99 [5]. Эффект повышения стойкости к действию излучений обусловлен тем, что на поверхности зерен и гранул ZrO2 образуется защитная аморфная пленка SiO2+nH2O за счет разложения тетрахлорида кремния

Такой же эффект достигается путем нанесения на поверхность зерен и гранул ZrO2 методом мономолекулярного наслаивания монослоя SiO2 в реакции разложения SiCl4 [6].

Недостатком данного способа являются технологические сложности его осуществления, так получение частиц SiO2 осуществляется в две стадии: разложение тетрахлорида кремния по реакции (2); дегидратация полученного диоксида кремния путем прогрева при температуре 670°C по реакции:

Кроме того, при наращивании нескольких слоев нарушается сплошность пленки во время дегидратации по реакции (3), что понижает радиационную стойкость пигмента.

Известен способ повышения радиационной стойкости покрытия на основе порошка оксида алюминия, модифицированного нанопорошком оксида алюминия [7], в котором исходный микропорошок смешивали с 3 мас.% нанопорошка и диспергировали в дистиллированной воде при помощи магнитной мешалки. Полученный раствор выпаривали в сушильном шкафу при 150°C в течение 6 часов, затем смесь перетирали в агатовой ступке и прогревали при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирали в агатовой ступке. Недостатком данного способа является то, что концентрация нанопорошка оксида алюминия взята произольно, без исследования зависимости оптических свойств и радиационной стойкости от ее значений.

Данный способ выбран в качестве прототипа.

Задачей изобретения является уменьшение величины изменений интегрального коэффициента поглощения Δas под действием квантов солнечного спектра пигментов Al2O, предназначенных для изготовления светоотражающих терморегулирующих покрытий. Указанная цель достигается тем, что пигменты Al2O модифицируют наночастицами Al2O при концентрации 0,5-30 мас.%, выступающими в роли центров рекомбинации электронных возбуждений, возникающих при облучении.

При взаимодействии квантов света и ионизирующих излучений с диэлектрическими или полупроводниковыми порошками образуются электронно-дырочные пары, после чего происходит их разделение [8]. Например, при облучении оксидных порошков образование электронов и дырок осуществляется по реакции:

Образованные дырки (Р) движутся к поверхности, где взаимодействуют с хемосорбированными молекулами О2, СО, СО2, H2O, N2 и органическими примесями, что приводит к их окислению, разложению, десорбции. Образованные свободные электроны (е) при этом увеличивают электрическую проводимость и снижают поверхностные потенциальные барьеры между зернами порошка. Такие реакции разложения характерны как при действии квантов света (hυ) или излучений с энергией, большей ширины запрещенной зоны порошка (квантов рентгеновского и γ-диапазонов энергии), так и при действии заряженных частиц - ускоренных электронов (e-) или протонов (p+).

Исходя из описанных выше механизмов возникновения центров окраски, в настоящее время разработаны способы повышения фото- и радиационной стойкости материалов, заключающиеся в создании условий, при которых продукты реакций разложения не разделялись бы в пространстве, а вероятность реакции, обратной (4), увеличилась. Такие условия можно создать нанесением на поверхность зерен и гранул порошка защитной оболочки из стабильного к действию излучений вещества, которая препятствовала бы уходу продуктов разложения из зоны реакции. Эти способы применительно к порошкам диоксида циркония реализованы на практике и описаны выше в примерах №1-№5. Их применение связано с технологическими сложностями создания защитных слоев и центров рекомбинаций на поверхности пигментов, осуществляемыми, как правило, в несколько этапов, согласно реакциям (1-4) с целью создания стоков и поверхностных центров рекомбинации для возникающих при облучении электронных возбуждений. В изобретении в качестве таких центров рекомбинаций используются наночастицы, осаждаемые высокотемпературным прогревом на поверхности зерен и гранул порошков - пигментов.

Для достижения цели микропорошок оксида алюминия квалификация «Ч 9» по ТУ 6-09-426-75 со средним размером зерен 3 мкм смешивали в различной пропорции с нанопорошком оксида алюминия со средним размером зерен 30-40 нм, полученным плазмохимическим способом [9], и диспергировали в дистиллированной воде при помощи магнитной мешалки ПЭ-6100, соответствующей требованиям ТУ 4321-009-23050963-98. Полученный раствор выпаривали в сушильном шкафу при 150°C в течение 6 часов, перетирали в агатовой ступке и прогревали в камерной электропечи СНОЛ-1,4.2,5.1,2/12,5-И1 при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирали в агатовой ступке.

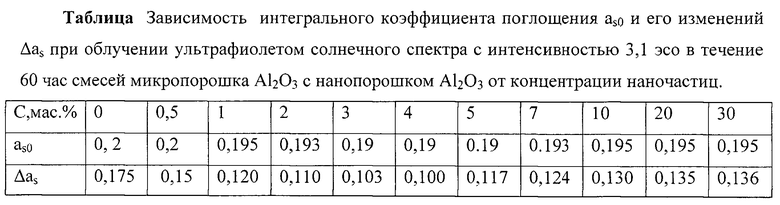

К модифицированному пигменту добавляли поливиниловый спирт до получения пастообразного состояния, пасту наносили на металлические подложки и сушили в атмосфере 24 ч при комнатной температуре. Исследовали спектры диффузного отражения приготовленных образцов, затем образцы облучали светом ксеноновой дуговой лампы ДРСР-3000М, наиболее близко и полно из всех известных источников излучения имитирующей спектр излучения солнца, и регистрировали спектры диффузного отражения облученных образцов на установке имитаторе условий космического пространства «Спектр» [10]. Облучение осуществляли с интенсивностью 3,1 эсо (эсо - эквивалент солнечного облучения, равный 0,14 Дж/см2 по всему солнечному спектру от 0,2 до 3 мкм) в течение 60 ч. Интегральный коэффициент поглощения солнечного излучения (as) рассчитывали по спектрам диффузного отражения, а его изменение после облучения (Δas) - по разности значений коэффициента поглощения до (as0) и после облучения (asуф):

Δas=as0-asуф [11]

Пример 1. Микропорошок оксида алюминия перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости.

Пример 2. Смесь, содержащую 0,5 мас.% нанопорошка Al2O3 и 99,5 мас.% микропорошка Al2O, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости.

Пример 3. Смесь, содержащую 1 мас.% нанопорошка Al2O3 и 99 мас.% микропорошка Al2O3, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости.

Пример 4. Смесь, содержащую 2 мас.% нанопорошка Al2O3 и 98 мас.% микропорошка Al2O3, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости.

Пример 5. Смесь, содержащую 3 мас.% нанопорошка Al2O3 и 97 мас.% микропорошка Al2O3, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости

Пример 6. Смесь, содержащую 4 мас.% нанопорошка Al2O3 и 96 мас.% микропорошка Al2O, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости.

Пример 7. Смесь, содержащую 5 мас.% нанопорошка Al2O3 и 95 мас.% микропорошка Al2O, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости

Пример 8. Смесь, содержащую 7 мас.% нанопорошка Al2O3 и 93 мас.% микропорошка Al2O, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°С в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости

Пример 9. Смесь, содержащую 10 мас.% нанопорошка Al2O3 и 90 мас.% микропорошка Al2O, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости

Пример 10. Смесь, содержащую 20 мас.% нанопорошка Al2O3 и 80 мас.% микропорошка Al2O, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования радиационной стойкости

Пример 11. Смесь, содержащую 30 мас.% нанопорошка Al2O3 и 70 мас.% микропорошка Al2O, перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°C в течение 2 часов. После прогрева полученную смесь повторно перетирают в агатовой ступке, добавляют поливиниловый спирт, наносят на металлические подложки для исследования фото стойкости

Результаты расчетов интегрального коэффициента поглощения по экспериментально полученным спектрам диффузного отражения до и после облучения ультрафиолетом солнечного спектра модифицированных порошков приведены в таблице.

Интегральный коэффициент поглощения образцов уменьшается с увеличением концентрации наночастиц Al2O3 от нуля до 3-5 мас.%, а в диапазоне концентрации 7-30 мас.% увеличивается. После облучения Δas модифицированных порошков существенно меньше по сравнению с не модифицированным микропорошком оксида алюминия. Наибольшее увеличение светостойкости происходит при концентрации нанопорошка 4 мас.%, максимальное увеличение, определяемое соотношением (Δas0-Δas4)/Δas0, составляет 42,9% по сравнению с не модифицированным порошком.

Полученное уменьшение значения коэффициента поглощения до облучения при С=(0,5÷0,4 мас.%) определяются тем, что добавка наночастиц к микропорошку приводит к увеличению коэффициента диффузного отражения смеси из-за увеличения коэффициента рассеяния на более мелких наночастицах по сравнению с микрочастицами [12]. При дальнейшем увеличении концентрации наночастицы не осаждаются на поверхности зерен и гранул из-за ее заполнения, поэтому катионы алюминия диффундируют в решетку диоксида циркония и создают центры поглощения, что приводит к увеличению интегрального коэффициента поглощения as0.

Полученное повышение светостойкости при облучении ультрафиолетом солнечного спектра определяются тем, что с увеличением концентрации наночастиц от 0,5 до 4 мас.% увеличивается число центров релаксации на поверхности зерен и гранул порошка оксида алюминия. И такого количества наночастиц (4 мас.%) на поверхности достаточно для образования необходимой плотности этих центров. Дальнейшее увеличение концентрации наночастиц от 4 до 30 мас.% приводит к диффузии катионов циркония в решетку диоксида циркония, к созданию междоузельных атомов, которые при облучении превращаются в центры поглощения и увеличивают значения интегрального коэффициента поглощения asФ и его изменений Δas.

Список использованных источников

1. Пигмент на основе двуокиси циркония. Авторское свидетельство СССР №1068449 от 22.09.1983, SU 1068449 по заявке №3418755, 07.01.1983.

2. Способ получения стабилизированной двуокиси циркония. А.с. СССР №5222138 // 1976, БИ №3, с.66.

3. Известия АН СССР. Неорганические материалы, 1988, т.24, №6, с.960-963.

4. Способ выбора модификатора для пигментов светоотражающих покрытий. Патент РФ №2160295 от 10.11.2000 по заявке №98114045 от 10.07.1998. RU 2160295.

5. Пигмент для светоотражающих покрытий. Патент РФ №2144932 от 27.01.2000, по заявке №98110024 от 27.05.2008.

6. Известия АН СССР. Неорганические материалы, 1990, т.26, №9, с.1889-1892.

7. Лапин А.Н. Влияние модифицирования наночастицами на оптические свойства и радиационную стойкость отражающих микропорошков. Диссертация канд. техн. наук. Томск, ТУСУР, 2010, 126 с.

8. Михайлов М.М. Фотостойкость терморегулирующих покрытий космических аппаратов. Томск, Изд-во Томского университета, 2008 г, 380 с.

9. С.П. Андриец, Н.В. Дедов, Э.М. Кутявин и др. Структура и свойства плазмохимических порошков оксида алюминия // Изв. вузов. Цв. металлургия. 2008. №3. С.64-31.

10. Косицын Л.Г., Михайлов М.М., Кузнецов Н.Я., Дворецкий М.И. // ПТЭ. 1985, № 4, с.176-180.

11. Михайлов М.М. Прогнозирование оптической деградации терморегулирующих покрытий космических аппаратов. Новосибирск, «Наука», 1998, 192 с.

12. Гуревич М.М., Ицко Э.Ф., Середенко М.М. Оптические свойства лакокрасочных покрытий. Л.: Химия, 1984, 120 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИГМЕНТ НА ОСНОВЕ СМЕСЕЙ МИКРО- И НАНОПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ | 2013 |

|

RU2532434C2 |

| ПИГМЕНТ НА ОСНОВЕ МОДИФИЦИРОВАННОГО ПОРОШКА ДИОКСИДА ТИТАНА | 2012 |

|

RU2527262C2 |

| ПИГМЕНТ НА ОСНОВЕ ПОРОШКА ДИОКСИДА ТИТАНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ | 2013 |

|

RU2555484C2 |

| Пигмент на основе порошка BaSO, модифицированного наночастицами SiO | 2018 |

|

RU2677173C1 |

| ПИГМЕНТ ДЛЯ ТЕРМОРЕГУЛИРУЮЩИХ ПОКРЫТИЙ КОСМИЧЕСКИХ АППАРАТОВ НА ОСНОВЕ ПОРОШКА BaSO, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ ZrO | 2018 |

|

RU2678272C1 |

| СОЛНЕЧНЫЙ ОТРАЖАТЕЛЬ НА ОСНОВЕ ПОРОШКА BaSO, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ AlO | 2019 |

|

RU2702688C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОСТОЙКИХ ПИГМЕНТОВ | 2014 |

|

RU2620054C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОСТОЙКИХ ЭМАЛЕЙ И КРАСОК | 2014 |

|

RU2620386C2 |

| ПИГМЕНТ ДЛЯ ТЕРМОРЕГУЛИРУЮЩИХ ПОКРЫТИЙ КОСМИЧЕСКИХ АППАРАТОВ НА ОСНОВЕ ПОРОШКА BaSO, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ SiO | 2019 |

|

RU2716436C1 |

| СПОСОБ ОТБОРОЧНЫХ ИСПЫТАНИЙ НА РАДИАЦИОННУЮ СТОЙКОСТЬ ПИГМЕНТОВ BaSO4 | 2018 |

|

RU2688766C1 |

Изобретение относится к составам пигментов для белых красок и покрытий, в том числе для терморегулирующих покрытий космических аппаратов. Пигмент для светоотражающих покрытий содержит смесь частиц оксида алюминия микронных размеров с наночастицами оксида алюминия. Смесь перемешивают в магнитной мешалке с добавлением дистиллированной воды. Полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают, прогревают при 800°C в течение 2 часов и повторно перетирают. Для повышения светостойкости при облучении ультрафиолетом солнечного спектра концентрация наночастиц оксида алюминия составляет 4 мас.%. Предложенный пигмент обладает повышенной фотостойкостью к действию ультрафиолета солнечного спектра вследствие создания на поверхности зерен и гранул оксида алюминия центров релаксации, образованных излучением дефектов в виде наночастиц оксида алюминия. При этом отражательная способность пигмента в солнечном диапазоне спектра находится на уровне отражательной способности белых пигментов. 1 табл., 11 пр.

Пигмент для светоотражающих покрытий, содержащий смесь частиц оксида алюминия микронных размеров с наночастицами оксида алюминия, которую перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°C в течение 6 часов, перетирают в агатовой ступке, прогревают при температуре 800°C в течение 2 часов, после прогрева повторно перетирают, причем для повышения светостойкости при облучении ультрафиолетом солнечного спектра концентрация наночастиц оксида алюминия составляет 4 мас.%.

| WO 2009016056 А1, 05.02.2009 | |||

| ЛАПИН А | |||

| Н | |||

| Влияние модифицирования наночастицами на оптические свойства и радиационную стойкость отражающих микропорошков- дис.к.т.н | |||

| , Томск, ТУСУР, 2010, 126 с | |||

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ПОКРЫТЫХ СЛОЕМ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2397045C2 |

| US 0007507285 B2, 24.03.2009; | |||

| ТОНКИЕ КРОЮЩИЕ АЛЮМИНИЕВЫЕ ПИГМЕНТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ЭТИХ АЛЮМИНИЕВЫХ ПИГМЕНТОВ | 2004 |

|

RU2334771C2 |

| ВЫСОКОАНТИКОРРОЗИЙНЫЕ МЕТАЛЛИЧЕСКИЕ ПИГМЕНТЫ | 2002 |

|

RU2311433C2 |

| US 7713350 B2, 11.05.2010 | |||

Авторы

Даты

2014-11-20—Публикация

2013-01-10—Подача