Увеличение светостойкости эмалей и красок является насущной проблемой лакокрасочной и химической промышленности и строительной индустрии. Ее решение позволит продлить сроки эксплуатации изделий, на которые нанесены такие краски и эмали, а также улучшить их качество и потребительские свойства.

Существуют различные способы увеличения светостойкости эмалей и красок, основанные на различных физических явлениях и процессах. К таким способам относится модифицирование пигментов различными добавками, которые или поглощают часть падающей световой энергии, или образуют мономолекулярные слои вокруг зерен пигментов, предотвращающие разделение первичных продуктов фотолиза, или выступают в роли центров релаксации первичных дефектов.

Способ №1. Известен способ повышения стойкости к облучению пигментного диоксида циркония и красок, изготовленных на его основе, путем модифицирования силикатом стронция при следующем соотношении компонентов, масс. %: силикат стронция 0,1÷10, диоксид циркония 90,0-99,9 [Пигмент на основе двуокиси циркония. Авторское свидетельство СССР №1068449 от 22.09.1983, SU 1068449 по заявке №3418755, 07.01.1983]. При содержании силиката стронция менее 0,1% эффект увеличения стойкости недостаточен с практической точки зрения, а при содержании SrSiCO3 более 10% снижается эффект увеличения стойкости, а также может иметь место коагуляция лака - связующего при приготовлении терморегулирующих покрытий. Недостатком данного способа является невысокая эффективность в отношении увеличения стойкости к действию излучений.

Способ №2. Известен способ повышения стойкости к действию излучений пигмента диоксида циркония и красок, изготовленных на его основе, заключающийся в модифицировании микродобавкой стронция [Способ получения стабилизированной двуокиси циркония. А.С. СССР №5222138// Б.Н. 1976, №3, с. 66]. Роль микродобавки сводится к захвату и аннигиляции первичных продуктов разложения пигмента при действии излучений. Однако она недостаточно эффективна.

Способ №3. Известен способ повышения светостойкости пигмента ZrO2 и красок, изготовленных на его основе, заключающийся в выборе более эффективной по сравнению с вышеприведенным примером микродобавкой SrSiO3, которая при высокотемпературном прогреве взаимодействует с диоксидом циркония с образованием цирконата стронция по реакции

Такая реакция обеспечивает лучший контакт между поверхностью зерен и гранул ZrO2 и диоксидом кремния. Но диоксид кремния в этом случае не играет роли защитного слоя [Известия АН СССР. Неорганические материалы, 1988, т. 24, №6, с. 960-963]. Недостатком данного способа является то, что цирконат стронция в этом случае является дефектом по отношению к основному пигменту и при облучении могут образовываться катионы стронция, являющиеся дефектами и центрами поглощения в решетке ZrO2.

Способ №4. Известен способ повышения светостойкости пигмента ZrO2 и красок, изготовленных на его основе, заключающийся в выборе модификатора на основании измерений диэлектрической проницаемости соединений, в качестве которых могут выступать порошки Al2O3, SrO, MgO, SiO2, SrNO3 [Способ выбора модификатора для пигментов светоотражающих покрытий. Патент РФ №2160295 от 107.11.2000 по заявке №98114045 от 10.07.1998. RU 2160295]. Этот способ расширяет возможности способа №3, так как позволяет обоснованно выбрать тип модификатора, но основной недостаток при этом не устраняется.

Способ №5. Известен способ повышения стойкости к действию излучений пигментного диоксида циркония путем модифицирования диоксидом кремния со средним размером гранул 5-110 мкм при следующем соотношении компонентов, масс. %: диоксид кремния 1÷7, диоксид циркония 93-99 [Пигмент для светоотражающих покрытий. Патент РФ №2144932 от 27.01.2000, R2144932 по заявке №98110024 от 27.05.2008]. Эффект повышения стойкости к действию излучений обусловлен тем, что на поверхности зерен и гранул ZrO2 образуется защитная аморфная пленка SiO2+nH2O за счет разложения тетрахлорида кремния

Недостатком данного способа является сложность его осуществления и получения пленок с высокой сплошностью.

Способ №6. Такой же эффект достигается путем нанесения на поверхность зерен и гранул ZrO2 методом мономолекулярного наслаивания монослоя SiO2 в реакции разложении SiCl4 [Известия АН СССР. Неорганические материалы, 1990, т. 26, №9, с. 1889-1892].

Недостатком данного способа являются технологические сложности его осуществления, поскольку получение частиц SiO2 осуществляется в две стадии: разложение тетрахлорида кремния по реакции (2); дегидратация полученного диоксида кремния путем прогрева при температуре 670°С по реакции:

Кроме того, при наращивании нескольких слоев нарушается сплошность пленки во время дегидратации по реакции (3), что понижает радиационную стойкость пигмента.

Способ №7. Известен способ повышения светостойкости частиц диоксида титана путем нанесения на них частиц диоксида циркония гидролизом на поверхности полиэстерной пленки [Titanium dioxide pigment for poyester film filling and film blended therewith (11-Aug-1998), Publication Number: JP 10-212423 A, Publish Date: 11-Aug-1998, Application Number: JP 09-29750, Japanese Application Publication Inventors: YAMAMOTO KENJI. Applicants: TEIKA CORP. International: C09C 1/36; C08J 5/18; C08K 3/20; C08K 9/02; C08L 67/03. Priority: JP (1997)-29750 A 28-Jan-1997]. В этом способе для получения модифицированного пигмента используется полимерная пленка в качестве центров адсорбции, позволяющая без нагрева осуществлять осаждение частиц диоксида циркония на поверхности диоксида титана. Принцип повышения светостойкости заключается в том, что частицы диоксида циркония поглощают часть квантов света и тем самым защищают частицы диоксида титана, т.е. они частично экранируют их от излучения.

Способ №8. Известен способ повышения светостойкости пигментов диоксида титана и красок, изготовленных на его основе, заключающийся в его прогреве в кислороде. [Михайлов М.М. О возможности повышения фото- и радиационной стойкости порошков TiO2 (рутил) прогревом в кислороде // РАН. Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2007, №35, с. 102-106]. Для его осуществления образцы пигмента TiO2 квалификации Р 02 помещали в вакуумную установку, которую откачивали до не более 10-4 Па, напускали кислород до давления 0,2÷760 мм рт. ст. и прогревали при температуре 110÷150°С в течение 17÷120 мин. Стойкость к облучению определяли по изменению спектров диффузного отражения и интегрального коэффициента поглощения солнечного излучения до и после облучения. Недостатком данного способа является большие трудовые и энергетические затраты, связанные с необходимостью получения высокого вакуума, напуска кислорода и прогрева порошков в его атмосфере. При этом эффективность способа не очень высокая.

Способ №9. Другим подобным способом повышения светостойкости пигмента TiO2 и красок, изготовленных на его основе, является его обработка ультрафиолетом в кислороде [Михайлов М.М. О возможности повышения фото- и радиационной стойкости порошков TiO2. Обработка ультрафиолетом в кислороде //РАН. Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2007, №8, с. 82-88]. Эффект уменьшения концентрации анионных вакансий и повышения светостойкости в обработанных порошках может проявляться за счет диссоциация кислорода по реакции

сорбции атомарного кислороде на поверхности пигмента, его диффузии в поверхностные слои зерен и взаимодействии с анионными вакансиями. Этот кислород служит поставщиком кислорода взамен уходящего при облучении, он будет замещать вновь образованные вакансии при облучении пигмента.

Данный способ является эффективным, но обладает существенным недостатком, связанным с необходимостью размещения порошков в вакуумной камере, в которой после получения вакуума следует создать атмосферу кислорода напуском через специальное устройство - натекатель и в ней облучать порошки ультрафиолетом. Материальные и энергетические затраты для реализации данного способа заключаются в необходимости приобретения и эксплуатации высоковакуумной система и источника ультрафиолетового излучения.

Способ №10. Указанные в способе №9 недостатки частично устраняются в способе повышения светостойкости порошков TiO2 и красок, изготовленных на его основе, основанном на обработке ультрафиолетом на воздухе [Михайлов М.М. О возможности повышения радиационной стойкости порошков TiO2 при обработке УФ-облучением на воздухе // РАН. Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2007, №10, с. 68-72]. Экспериментальное оборудование в этом способе значительно упрощается, так как не требуется вакуумной камеры, необходим только источник ультрафиолетового излучения для насыщения порошков диоксида титана кислородом. Но и эффективность обработки существенно снижается по сравнению со способом №8.

Помимо указанных способов повышения фото- и радиационной стойкости путем насыщения решетки пигментов кислородом к настоящему времени разработаны способы, основанные на создании на поверхности зерен и гранул слоев других соединений, выполняющих роль центров релаксации первичных продуктов фотолиза и радиолиза и поглощающих часть энергии излучений, падающих на диоксид титана - роль защитных слоев.

Способ №11. Следующим способом повышения светостойкости пигментов, эмалей и красок, изготовленных на их основе, является создание слоев оксидов циркония и алюминия на поверхности пигмента диоксида титана [Реферат №2135536]. Частицы TiO2 диспергируют в воде, добавляют диспергатор (гексаметафосфат натрия), полученную суспензию нагревают до 46,11÷50°С. Добавляют раствор H2SO4 для поддержания рН от 7 до 9. Вводят раствор сульфата циркония. Осаждают 0,1-2,5% гидроксида циркония от массы TiO2 в пересчете на ZrO2. Добавляют водный раствор NaOH для поддержания рН от 7 до 9. Вводят водный раствор алюмината натрия. Осаждают 3,5÷4% гидроксида алюминия от массы TiO2 в пересчете на Al2O3. Полученный продукт отфильтровывают, промывают водой и сушат при 110°С. Измельчают. Пигментный композит имеет улучшенные оптические свойства, такие как рассеяние, блеск, яркость и цвет, а также стойкость. Недостатком способа является сложность осуществления, заключающаяся его в многостадийности и необходимости использования различных реактивов.

Способ №12. Следующим способом повышения светостойкости пигментов диоксида титана и красок, изготовленных на его основе, является создание на поверхности пигмента слоев, состоящих из диоксида церия в количестве 0,01-1 мас. % и аморфного диоксида кремния в количестве 1÷8 мас. % от количества диоксида титана. [Реферат №2099372]. Пигмент может быть дополнительно покрыт гидроксидом алюминия в количестве 2-4 мас. % от количества диоксида титана. Далее добавляют водорастворимый силикат в количестве 1÷6 мас. % и минеральную кислоту для осаждения, по крайней мере, при рН 8 плотного аморфного диоксида кремния, при этом шлам непрерывно перемешивают и поддерживают температуру 60÷100°С на протяжении всего процесса осаждения. Дополнительно к шламу добавляют водный раствор алюмината натрия и серную кислоту для осаждения гидроксида алюминия. Пигмент по изобретению обладает улучшенной прочностью, улучшенной устойчивостью к фотохимическому разложению. Недостатком способа является сложность осуществления, заключающаяся его в многостадийности и необходимости использования различных реактивов.

Общим недостатком способов №10 ÷ №12 является многоступенчатость химических реакций и большое число реагентов, необходимых для их осуществления, а также отсутствие данных по качеству наносимых слоев на поверхность зерен порошков диоксида титана, что не позволяет определить целесообразность нанесения последующих слоев, после нанесения предыдущих. Например, в способе №5 после нанесения слоя СеО2 фото- и радиационная стойкость полученной композиции не определялась и не была доказана необходимость нанесения еще слоя SiO2, а в способе №6 после нанесения слоя ΖrO2 фото- и радиационная стойкость полученной композиции не определялась и не была доказана необходимость нанесения еще слоя Al2O3.

Известны также другие способы повышения светостойкости пигментов и красок, изготовленных на их основе, заключающиеся в использовании для этих целей наночастиц.

Способ №13. В данном способе повышения светостойкости краски, выполняющей роль отражающего покрытия, в качестве пигмента используют смесь смесь наночастиц оксидов металла ΖrO2 (30-55 мас. %) и MgO (25-35 мас. %) с размером частиц 80÷120 нм, в качестве связующего - жидкое стекло (20-25 мас. %) [REFLECTIVE COATING COMPOSITION. Application: 2008150546/15, 19.12.2008. Effective date for property rights: 19.12.2008. Inventor(s): Zhabrev V.Α., Kuznetsova L.Α., Efimenko L.P. et.al. Proprietor(s):Uchrezhdenie Rossijskoj akademii nauk Institut khimiisilikatov imeni I.V. Grebenshchikova (IKhS RAN)]. Недостатком данной композиции является то, что пигмент полностью на 100% состоит из наночастиц, стоимость которых во много раз превышает стоимость этих же соединений с частицами микронных размеров. Нанопорошки используются не эффективно с точки зрения повышения светостойкости, поскольку для этих целей достаточно несколько процентов наночастиц от массы пигмента, который они обволакивают, создавая слои, выступающие в качестве центров релаксации первичных дефектов, образованных квантами света.

Способ №14. В данном способе устранен недостаток способа №13 тем, что в качестве пигмента используют не на 100% нанопорошки, а смесь, содержащую 5-7 мас. % нанопорошка ZrO2 и 93-95 мас. % микропорошка ZrO2, которую перемешивают в магнитной мешалке с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°С в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°С в течение 2 ч [Пигмент на основе смесей микро- и нанопорошков диоксида циркония. Михайлов М.М. Положительное решение от 19.06.2014 по заявке на изобретение №2013101193/05(001497) от 10.01.2013].

Способ №15. Сущность данного изобретения заключается в том, что в качестве пигмента для светоотражающих покрытий используют смесь, содержащую от 0,5 до 5,0 мас. % нанопорошка ZrO2 и от 95,0 до 99,5 мас. % микропрошка TiO2, которую перемешивают с добавлением дистиллированной воды, полученный раствор выпаривают в сушильном шкафу при 150°С в течение 6 часов, перетирают в агатовой ступке и прогревают при температуре 800°С в течение 2 ч [Пигмент на основе модифицированного порошка диоксида титана. Михайлов М.М. Решение на выдачу патента на изобретение от 20.05.2014 по заявке №2012143246/04(069397) от 09.101.2012]. Данный способ выбран в качестве прототипа.

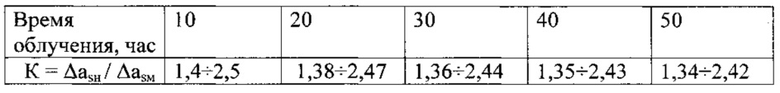

Указанные в перечисленных выше способах недостатки в предлагаемом изобретении отсутствуют из-за устранения многостадийности химических реакций, применения различных реактивов, прогрева при высокой температуре, использования сложного и дорогостоящего оборудования, трудоемкости и больших времен проведения операций. Ниже приведены примеры осуществления предлагаемого способа с использованием наночастиц. Для определения размера наночастиц, добавляемых в смеси ингредиентов эмалей и красок, позволяющих получать положительный эффект в увеличении их светостойкости, были проведены исследования по зависимости от размеров наночастиц в диапазоне 10-120 нм коэффициента К=Δasн/Δаsм, где Δаsн и Δasм - изменение интегрального коэффициента поглощения эмалей с модифицированным наночастицами пигментом и немодифицированным пигментом соответственно. Экспериментально установлено, что в диапазоне размеров наночастиц 10-100 нм коэффициент К больше единицы. С увеличением размера наночастиц до 110 и 120 нм коэффициент К меньше единицы. Поэтому при модифицировании размеры наночастиц должны быть не более 100 нм.

Пример 1. Смеси одного из пигментов ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3, MgAl2O4, Zn2TiO4, BaTiO3 с пленкообразующим, наполнителем и растворителем в соотношении по отношению к общему объему всех составляющих смесей: до 20% пигмента, до 20% наполнителя и до 60% пленкобразующего вместе с растворителем (соотношение объемов пленкообразующего и растворителя 60:40), диспергируют в шаровых мельницах или магнитных мешалках в течение t≤24 ч при температуре Т<90°С до получения однородной пастообразной массы. Полученную пасту наносят на металлическую подложку, высушивают при комнатной температуре, измеряют спектр диффузного отражения в области 300-2100 нм, облучают светом ксеноновой дуговой лампы в течение 30 ч с интенсивностью, равной интенсивности излучения Солнца в этом диапазоне, измеряют спектр диффузного отражения после облучения, рассчитывают изменение интегрального коэффициента поглощения Δas после облучения.

Пример 2. К смеси одного из пигментов ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3, MgAl2O4, Zn2TiO4, BaTiO3 с пленкообразующим, наполнителем и растворителем в таком же соотношении ингредиентов, как в примере 1, добавляют наночастицы (R≤100 nm) одного из оксидных соединений ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3 в количестве не более 30 мас. % от массы пигмента, смесь диспергируют в шаровых мельницах или магнитных мешалках в течение t≤24 ч при температуре Т<90°С до получения однородной пастообразной массы. Полученную пасту наносят на металлическую подложку, высушивают при комнатной температуре, измеряют спектр диффузного отражения в области 300-2100 нм, облучают светом ксеноновой дуговой лампы в течение 10 ч, с интенсивностью, равной интенсивности излучения Солнца в этом диапазоне, измеряют спектр диффузного отражения после облучения, рассчитывают изменение интегрального коэффициента поглощения Δas после облучения.

Пример 3. К смеси одного из пигментов ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3, MgAl2O4, Zn2TiO4, BaTiO3 с пленкообразующим, наполнителем и растворителем в таком же соотношении ингредиентов, как в примере 1, добавляют наночастицы (R≤100 nm) одного из оксидных соединений ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3 в количестве не более 30 мас. % от массы пигмента, смесь диспергируют в шаровых мельницах или магнитных мешалках в течение t≤24 ч при температуре Т<90°С до получения однородной пастообразной массы. Полученную пасту наносят на металлическую подложку, при комнатной температуре, измеряют спектр диффузного отражения в области 300-2100 нм, облучают светом ксеноновой дуговой лампы в течение 20 ч, с интенсивностью, равной интенсивности излучения солнца в этом диапазоне, измеряют спектр диффузного отражения после облучения, рассчитывают изменение интегрального коэффициента поглощения Δas после облучения.

Пример 4. К смеси одного из пигментов ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3, MgAl2O4, Zn2TiO4, BaTiO3 c пленкообразующим, наполнителем и растворителем в таком же соотношении ингредиентов, как в примере 1, добавляют наночастицы (R≤100 nm) одного из оксидных соединений ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3 в количестве не более 30 мас. % от массы пигмента, смесь диспергируют в шаровых мельницах или магнитных мешалках в течение t≤24 ч при температуре Т<90°С до получения однородной пастообразной массы. Полученную пасту наносят на металлическую подложку, при комнатной температуре, измеряют спектр диффузного отражения в области 300-2100 нм, облучают светом ксеноновой дуговой лампы в течение 30 ч, с интенсивностью, равной интенсивности излучения солнца в этом диапазоне, измеряют спектр диффузного отражения после облучения, рассчитывают изменение интегрального коэффициента поглощения Δas после облучения.

Пример 5. К смеси одного из пигментов ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3, MgAl2O4, Zn2TiO4, BaTiO3 с пленкообразующим, наполнителем и растворителем в таком же соотношении ингредиентов, как в примере 1, добавляют наночастицы (R≤100 nm) одного из оксидных соединений ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3 в количестве не более 30 мас. % от массы пигмента, смесь диспергируют в шаровых мельницах или магнитных мешалках в течение t≤24 ч при температуре Т<90°С до получения однородной пастообразной массы. Полученную пасту наносят на металлическую подложку, при комнатной температуре, измеряют спектр диффузного отражения в области 300-2100 нм, облучают светом ксеноновой дуговой лампы в течение 40 ч, с интенсивностью, равной интенсивности излучения солнца в этом диапазоне, измеряют спектр диффузного отражения после облучения, рассчитывают изменение интегрального коэффициента поглощения Δas после облучения.

Пример 6. К смеси одного из пигментов ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3, MgAl2O4, Zn2TiO4, BaTiO3 с пленкообразующим, наполнителем и растворителем в таком же соотношении ингредиентов, как в примере 1, добавляют наночастицы (R≤100 nm) одного из оксидных соединений ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3 в количестве не более 30 мас. % от массы пигмента, смесь диспергируют в шаровых мельницах или магнитных мешалках в течение t≤24 ч при температуре Т<90°С до получения однородной пастообразной массы. Полученную пасту наносят на металлическую подложку, при комнатной температуре, измеряют спектр диффузного отражения в области 300-2100 нм, облучают светом ксеноновой дуговой лампы в течение 50 ч, с интенсивностью, равной интенсивности излучения солнца в этом диапазоне, измеряют спектр диффузного отражения после облучения, рассчитывают изменение интегрального коэффициента поглощения Δas после облучения по выражению:

где as0 - значение as до облучения, ast - значение as после времени облучении t.

Выбор изменений интегрального коэффициента поглощения Δas после облучения в качестве меры светостойкости обусловлен тем, что коэффициент поглощения as характеризует изменения по всему спектру диффузного отражения для любой эмали и краски относительно спектра излучения Солнца согласно выражению:

где Rs - интегральный коэффициент диффузного отражения эмалей солнечного излучения, рассчитанный как среднеарифметическое значение коэффициента диффузного отражения по 24 точкам, расположенным на равноэнергетических участках спектра излучения Солнца;

ρλ - спектральная отражательная способность, Iλ - спектр излучения Солнца, λ1-λ2 - диапазон Солнечного спектра (в области 0,2÷2,5 мкм Солнце излучает 98% всей энергии), n - количество равноэнергетических участков солнечного спектра, равное 24.

По полученным на основании выполненных экспериментальных исследований и расчетов значениям Δas определяют эффективность модифицирования К. Значения эффективности модифицирования приведены в таблице для времени облучения 10, 20, 30, 40 и 50 часов.

Данные таблицы показывают, что при всех значениях времени облучения светом лампы солнечного спектра эффективность модифицирования больше единицы, что свидетельствует о более высокой светостойкости модифицированных эмалей или красок по сравнению со светостойкостью соответствующих не модифицированных эмалей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОСТОЙКИХ ПИГМЕНТОВ | 2014 |

|

RU2620054C2 |

| Пигмент на основе порошка BaSO, модифицированного наночастицами SiO | 2018 |

|

RU2677173C1 |

| ПИГМЕНТ ДЛЯ ТЕРМОРЕГУЛИРУЮЩИХ ПОКРЫТИЙ КОСМИЧЕСКИХ АППАРАТОВ НА ОСНОВЕ ПОРОШКА BaSO, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ ZrO | 2018 |

|

RU2678272C1 |

| ПИГМЕНТ НА ОСНОВЕ МОДИФИЦИРОВАННОГО ПОРОШКА ДИОКСИДА ТИТАНА | 2012 |

|

RU2527262C2 |

| ПИГМЕНТ НА ОСНОВЕ СМЕСЕЙ МИКРО- И НАНОПОРОШКОВ ОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2533723C2 |

| ПИГМЕНТ ДЛЯ ТЕРМОРЕГУЛИРУЮЩИХ ПОКРЫТИЙ КОСМИЧЕСКИХ АППАРАТОВ НА ОСНОВЕ ПОРОШКА BaSO, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ SiO | 2019 |

|

RU2716436C1 |

| ПИГМЕНТ НА ОСНОВЕ ПОРОШКА ДИОКСИДА ТИТАНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ | 2013 |

|

RU2555484C2 |

| ПИГМЕНТ ДЛЯ ТЕРМОРЕГУЛИРУЮЩИХ ПОКРЫТИЙ КОСМИЧЕСКИХ АППАРАТОВ | 2018 |

|

RU2691328C1 |

| СПОСОБ ВЫБОРА МОДИФИКАТОРА ДЛЯ ПИГМЕНТОВ СВЕТООТРАЖАЮЩИХ ПОКРЫТИЙ | 1998 |

|

RU2160295C2 |

| СОЛНЕЧНЫЙ ОТРАЖАТЕЛЬ НА ОСНОВЕ ПОРОШКА BaSO, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ AlO | 2019 |

|

RU2702688C1 |

Изобретение относится к белым эмалям и краскам, в том числе к терморегулирующим покрытиям. Описан способ получения светостойких эмалей и красок, включающий смешивание одного из пигментов, пленкобразующего, наполнителя, растворителя, диспергирование в шаровых мельницах или магнитных мешалках до получения однородной пастообразной массы, добавление одного ингредиента, представляющего наночастицу в количестве не более 30 мас.%, в котором ингредиенты смешивают в заданных пропорциях, диспергирование проводят при заданном количестве времени при Т<90°С, при этом пигменты выбраны из группы, состоящей из ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3, MgAl2O4, Zn2TiO4, BaTiO3, а наночастицы выбраны из группы, состоящей из ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3. Технический результат: получение модифицированных эмалей или красок высокой светостойкости. 1 табл., 6 пр.

Способ получения светостойких эмалей и красок, включающий смешивание одного из пигментов, пленкобразующего, наполнителя, растворителя, диспергирование в шаровых мельницах или магнитных мешалках до получения однородной пастообразной массы, добавление одного ингредиента, представляющего наночастицу в количестве не более 30 мас.%, отличающийся тем, что ингредиенты смешивают в заданных пропорциях, диспергирование проводят при заданном количестве времени при Т<90°С, при этом пигменты выбраны из группы, состоящей из ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3, MgAl2O4, Zn2TiO4, BaTiO3, а наночастицы выбраны из группы, состоящей из ZnO, TiO2, SiO2, ZrO2, SrO, Al2O3, Y2O3.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ВЫБОРА МОДИФИКАТОРА ДЛЯ ПИГМЕНТОВ СВЕТООТРАЖАЮЩИХ ПОКРЫТИЙ | 1998 |

|

RU2160295C2 |

| ПИГМЕНТ ДЛЯ СВЕТООТРАЖАЮЩИХ ПОКРЫТИЙ | 2008 |

|

RU2395547C2 |

| ОТРАЖАТЕЛЬНАЯ ПОВЕРХНОСТЬ, ПОКРЫВАЕМАЯ КОМПОЗИЦИЕЙ ПОКРЫТИЯ ИЗ ВОДНЫХ ДИСПЕРСИЙ, ЗАКЛЮЧЕННЫХ В ПОЛИМЕР ЧАСТИЦ, И СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ ПОКРЫТИЯ | 2007 |

|

RU2442809C2 |

| СПОСОБ ВЫБОРА МОДИФИКАТОРА ДЛЯ ПИГМЕНТОВ СВЕТООТРАЖАЮЩИХ ПОКРЫТИЙ | 1998 |

|

RU2160295C2 |

Авторы

Даты

2017-05-25—Публикация

2014-09-18—Подача