Настоящее изобретение было частично создано при поддержке Правительства США посредством премии "Инновационные исследования, осуществляемые малым бизнесом" (Small Business Innovation Research, SBIR) No. DE-NT-000-5312, выданной Департаментом Энергетики США. Правительство США обладает определенными правами на настоящее изобретение.

Область техники, к которой относится изобретение

Изобретение относится к способам мембранного разделения газов, более конкретно к способам с использованием стадий мембранного разделения на основе продувки газа на выходной поверхности мембран с целью удаления двуокиси углерода из топочного газа. В частности, изобретение относится к применению продувочного мембранного разделения в сочетании с абсорбцией для улавливания двуокиси углерода.

Предпосылки создания настоящего изобретения

В результате многих процессов сгорания образуются загрязненные двуокисью углерода топочные газы, что способствует глобальному потеплению и наносит ущерб окружающей среде.

Такие потоки газов сложно поддаются очистке как технически, так экономически осуществимыми способами, и сохраняется потребность в улучшенных методах очистки.

Разделение газов на мембранах является хорошо разработанной технологией. В промышленных условиях между входной и выходной поверхностями мембраны обычно создается перепад полного давления, как правило, путем сжатия подаваемого потока или поддержания частичного вакуума на выходной поверхности мембраны.

Из литературы известно, что движущая сила трансмембранного проникновения может обеспечиваться путем подачи топочного газа со стороны выходной поверхности мембран и тем самым снижения парциального давления целевого вещества, которое, предполагается, будет проникать через мембрану, на этой поверхности до более низкого уровня, чем его парциальное давление на входной поверхности. В этом случае полное давление на обеих поверхностях мембраны может являться одинаковым, полное давление на выходной поверхности может быть выше, чем на входной поверхности, или может обеспечиваться дополнительная движущая сила путем поддержания более высокого полного давления подачи, чем полное давление со стороны выходной поверхностями мембраны.

Главным образом, применение продувочного газа предлагается в связи с разделением воздуха с целью получения воздуха, обогащенного азотом или кислородом, или в связи с дегидратацией. Примеры патентов, в которых описано применение продувочного газа на выходной поверхности для содействия разделению воздуха, включают патенты США 5240471, 5500036 и 6478852. Примеры патентов, в которых описано применение продувочного газа при дегидратации, включают US 4931070, 4981498 и 5641337.

Также известно и описано, например в патентах США 5681433 и 5843209, конфигурирование пути проникновения потока внутри мембранного модуля таким образом, чтобы подающийся на мембрану газ и продувочный поток протекали как можно дольше в противотоке друг другу.

Применение способа, предусматривающего стадию мембранного разделения в режиме продувки для очистки топочного газа с целью удаления двуокиси углерода, описано в находящейся в настоящее время на рассмотрении патентной заявке 12/734941, поданной 2 июня 2010 г., одним из заявителей которой является заявитель настоящей заявки.

Краткое изложение сущности настоящего изобретения

В настоящем изобретении предложен способ мембранного разделения газов для контроля над выбросом двуокиси углерода, образующейся при сжигании, и способы сжигания, в которых осуществляется такой контроль выброса двуокиси углерода. В частности, способ согласно настоящему изобретению включает три стадии: стадию сжигания, стадию продувочного мембранного разделения и стадию абсорбции, при этом стадии мембранного разделения и абсорбции осуществляются параллельно.

Потоки газообразных продуктов сгорания или отходящие газы обычно именуются топочным газом, который в больших количествах выделяется из печей, горнов, нагревателей и бойлеров во всех отраслях промышленности. В частности, на энергетических установках образуются огромные количества топочного газа. На работающей на угле энергетической установке мощностью всего 100 мегаватт может образовываться более 300 млн. стандартных кубических футов в сутки топочного газа.

Основными компонентами газообразных продуктов сгорания обычно являются азот, двуокись углерода и водяной пар. Другие компоненты, которые могут присутствовать обычно лишь в небольших количествах, включают кислород, водород, SOx, NOx и несгоревшие углеводороды. Содержание двуокиси углерода в топочном газе обычно составляет до около 20% по объему.

Помимо газообразных компонентов в топочном газе содержатся взвешенные частицы летучей золы и сажи. Эти вещества обычно удаляют путем нескольких стадий фильтрации перед тем, как газ поступает в дымовую трубу. В настоящем описании предполагается, что топочный газ уже подвергался очистке этим способом, если это необходимо, до осуществления способов согласно настоящему изобретению.

Способ согласно настоящему изобретению предусматривает очистку отработанного или топочного газа для удаления двуокиси углерода. В предпочтительных вариантах осуществления содержание двуокиси углерода в отработанном газе снижается до всего 5% по объему или менее, наиболее предпочтительно до 3% по объему или менее. При выбросе такого газа в окружающую среду ей наносится значительно меньший ущерб, чем при выбросе неочищенного отработанного газа.

Способом сжигания, в результате которого образуется отработанный газ, может являться способ любого типа. Топливом может являться ископаемое топливо, такое как уголь, нефть или природный газ, или топливо может быть получено из любого другого источника, такого синтез-газ, газ из органических отходов, биомасса или другие горючие отходы. Топливо может сжигаться при смешивании с воздухом, воздухом, обогащенным кислородом, или чистым кислородом.

После стадии сжигания как таковой осуществляют стадию абсорбционного улавливания двуокиси углерода из первой части топочного газа. Стадия улавливания двуокиси углерода предпочтительно осуществляется с использованием мокрой аминной очистки газа (как описано далее в разделе "Подробное описание"). На этой стадии из выбросов удаляют часть двуокиси углерода и предпочтительно получают концентрированный поток с содержанием двуокиси углерода более 60, 70 или 80% по объему, наиболее предпочтительно продукт высокой степени чистоты в виде сверхкритической жидкой среды или жидкости. Концентрированный поток двуокиси углерода может быть изолирован или направлен для любого другого применения.

Поток отработанного газа, выходящий со стадии улавливания, еще содержит двуокись углерода, но обычно в меньших количествах, чем неочищенный поток отработанного газа. Обычно содержание двуокиси углерода составляет до около 10% по объему.

Вторую часть топочного газа направляют на очистку в мембранный разделитель. Он содержит мембраны с большей селективной проницаемостью для двуокиси углерода, чем для азота, и мембраны с большей селективной проницаемостью для двуокиси углерода, чем для кислорода. Предпочтительно, чтобы мембрана имела проницаемость для двуокиси углерода по меньшей мере около 300 единиц газопроницаемости (егп), более предпочтительно по меньшей мере около 500 егп, наиболее предпочтительно по меньшей мере около 1000 егп в условиях осуществления способа. Также желательно, чтобы мембрана имела по меньшей мере примерно в 10 раз или более предпочтительно в 20 раз большую селективную проницаемость для двуокиси углерода, чем для азота в условиях осуществления способа.

Отходящий газ проходит вдоль входной поверхности мембран, а продувочный воздух, обогащенный кислородом воздух или кислород проходит вдоль выходной поверхности, обеспечивая или увеличивая движущую силу трансмембранного проникновения.

Продувочный поток захватывает предпочтительно проникающую двуокись углерода. Затем продувочный поток/поток проникшего вещества отводят из мембранной установки и возвращают в топочную камеру в качестве по меньшей мере части воздуха, обогащенного кислородом воздуха или кислорода, подаваемого на стадию сжигания.

За счет использования содержащего кислород потока в качестве продувочного газа, предназначенного для топочной камеры, стадия мембранного разделения осуществляется высокоэффективным способом без введения в зону сгорания каких-либо дополнительных нежелательных компонентов.

В частности, способ применим в приложениях, чувствительных к использованию энергии, как это почти всегда имеет место при необходимости переработки больших потоков из энергетических установок, и т.п.

Способ также применим в процессах разделения с ограничениями на соотношение давлений, как будет подробнее описано далее.

Стадия мембранного разделения может осуществляться с использованием одного или нескольких отдельных мембранных модулей. Могут использоваться любые модули, способные работать в условиях продувки выходной поверхности. Модули предпочтительно выполнены в виде половолоконных модулей, рамных модулей или свернутых спиралью модулей. Известны модули всех трех типов, и их конфигурация и работа в режимах продувки, включая продувку противоточного типа, описана в литературе.

В способе может использоваться один мембранный модуль, но в большинстве случаев для разделения используется множество мембранных модулей с последовательной или параллельной организацией потока, как хорошо известно из техники. Может использоваться любое число мембранных модулей.

Способ может быть дополнен за счет использования мембранной установки с более высоким полным давлением на входной поверхности, чем на выходной поверхности, за счет чего увеличивается трансмембранная движущая сила проникновения.

Наиболее предпочтительно, чтобы направление потока подающегося газа вдоль входной поверхности мембраны и направление потока продувочного газа вдоль выходной поверхности мембраны были преимущественно встречными. В качестве альтернативы, взаимные направления потоков могут преимущественно пересекаться или, что менее предпочтительно, проходить параллельно.

Остаточный поток имеет содержание двуокиси углерода, сниженное до менее около 5% по объему, более предпочтительно до менее 3% по объему, наиболее предпочтительно до менее 2% по объему. Этот поток обычно, но не обязательно выпускается в окружающую среду. За счет существенного снижения содержания двуокиси углерода в подаваемом на мембрану отработанном газе значительно уменьшается отрицательное воздействие на окружающую среду при выпуске потока.

В базовом варианте осуществления настоящее изобретение включает три стадии: стадию сжигания, стадию абсорбционного улавливания двуокиси углерода и стадию продувочного мембранного разделения, при этом стадия улавливания двуокиси углерода и стадия продувочного мембранного разделения осуществляются параллельно. Иными словами, часть потока отработанного газа из процесса сжигания направляется на стадию абсорбционного улавливания двуокиси углерода, а другая часть направляется на стадию продувочного мембранного разделения.

В базовом варианте осуществления способ этого типа включает стадии:

(а) сжигания смеси топлива и воздуха, обогащенного кислородом воздуха или кислорода, в результате чего образуется поток отработанного газа, содержащий двуокись углерода и азот,

(б) абсорбционного улавливания двуокиси углерода для удаления части двуокиси углерода в концентрированном виде из первой части потока отработанного газа,

(в) использования мембраны, имеющей входную поверхность и выходную поверхность и большую селективную проницаемость для двуокиси углерода, чем для азота, и большую селективную проницаемость для двуокиси углерода, чем для кислорода,

(г) подачи второй части потока отработанного газа вдоль входной поверхности,

(д) подачи воздуха, обогащенного кислородом воздуха или кислорода в качестве продувочного потока вдоль выходной поверхности,

(е) отвода выходящего потока со сниженным содержанием двуокиси углерода от входной поверхности,

(ж) отвода потока с проникшим веществом, содержащего кислород и двуокись углерода, от выходной поверхности,

(з) подачи потока с проникшим веществом на стадию (а) по меньшей мере в качестве части воздуха, обогащенного кислородом воздуха или кислорода для использовании на стадии (а).

Целью настоящего изобретения является существенное повышение содержания двуокиси углерода в потоке отработанного газа из топочной камеры или бойлера, так что часть потока отработанного газа, которая подается на стадию абсорбционного улавливания двуокиси углерода, была более концентрированной и двуокиси углерода улавливалась бы более эффективно, чем это было возможно ранее. Это достигается за счет возврата обогащенного двуокисью углерода потока с проникшим веществом со стадии мембранного разделения в топочную камеру. Поток отработанного газа предпочтительно содержит по меньшей мере 15% CO2 по объему, более предпочтительно по меньшей мере 20% CO2 по объему, наиболее предпочтительно по меньшей мере 25% CO2 по объему.

Если газ требуется транспортировать до оборудования, в котором осуществляется стадия улавливания двуокиси углерода, такого как установка аминной очистки, транспортировка обогащенного двуокисью углерода отработанного газа является значительно более простой и более экономичной, чем транспортировка низко концентрированного неочищенного топочного газа из традиционной энергетической установки. Обычно количество газа, который должен перекачиваться по трубопроводу или иначе транспортироваться до установки улавливания двуокиси углерода, уменьшается в несколько раз и составляет, например, 50%, 30% или даже 25% или менее от количества, которое потребовалось бы направлять при отсутствии стадии мембранного разделения. Это является существенным преимуществом настоящего изобретения.

Часть потока отработанного газа, который направляется на стадию улавливания двуокиси углерода (т.е. "первая часть") предпочтительно составляет от около 10% до 75% по объему. Она также может быть представлена коэффициентом разделения, который определяет относительные соотношения топочного газа, направляемого на стадию улавливания двуокиси углерода и на стадию мембранного разделения. Соответственно, обычно предпочтительно использовать коэффициент разделения от 1:10 до 3:1.

Другая ("вторая") часть потока отработанного газа направляется на стадию продувочного мембранного разделения. Вторая часть потока отработанного газа может направляться в мембранную установку без сжатия или может быть сжата. Предпочтительно незначительное сжатие под давлением от около 1,5 бара до около 5 бар, таким как 2 бара. Продувочный поток предпочтительно поступает в направлении продувочного потока вдоль выходной поверхности, поток отходящего газа поступает в направлении подаваемого потока вдоль входной поверхности, при этом направление продувочного потока является преимущественно встречным направлению подаваемого потока. Мембрана предпочтительно имеет проницаемость для двуокиси углерода по меньшей мере 500 егп, и по меньшей мере в раз 10 большую селективную проницаемость для двуокиси углерода, чем для азота в условиях осуществления настоящего способа.

Другой задачей настоящего изобретения является сведение к минимуму количества CO2 в выходящем потоке, который часто выпускается непосредственно в окружающую среду. Выходящий поток предпочтительно содержит менее 5% CO2 по объему, более предпочтительно менее 4% CO2 по объему, наиболее предпочтительно менее 3% CO2 по объему.

Краткое описание чертежей

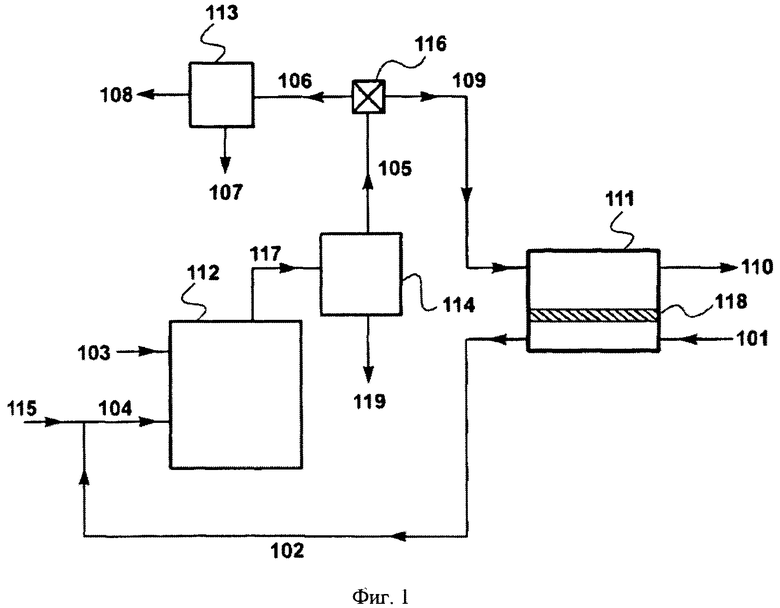

На Фиг.1 показана блок-схема базового варианта осуществления настоящего изобретения в том, что касается типичного способа сжигания.

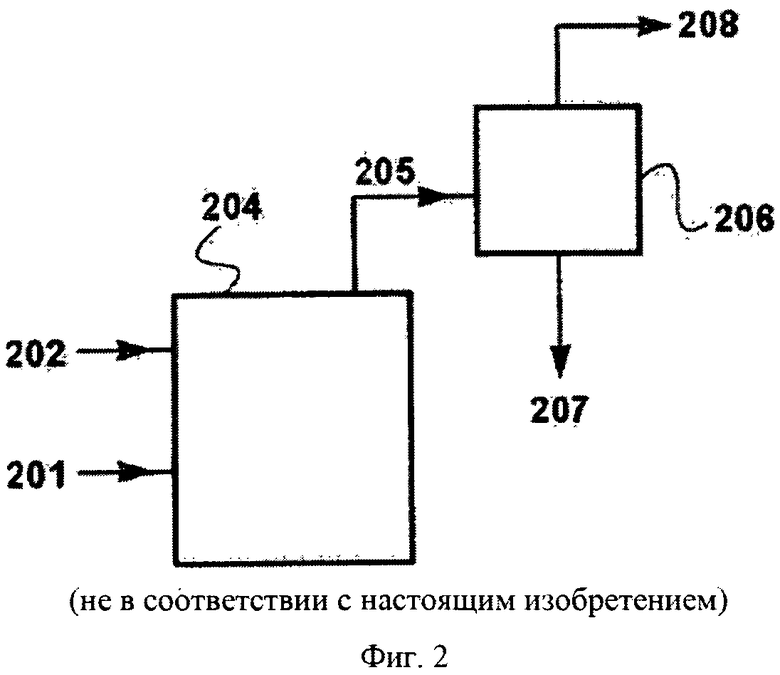

На Фиг.2 показана блок-схема способа сжигания, который не включает стадию продувочного мембранного разделения (не в соответствии с настоящим изобретением).

На Фиг.3 показана блок-схема способа сжигания, в котором стадия аминного улавливания двуокиси углерода и стадия продувочного мембранного разделения осуществляются последовательно, а не параллельно (не в соответствии с настоящим изобретением).

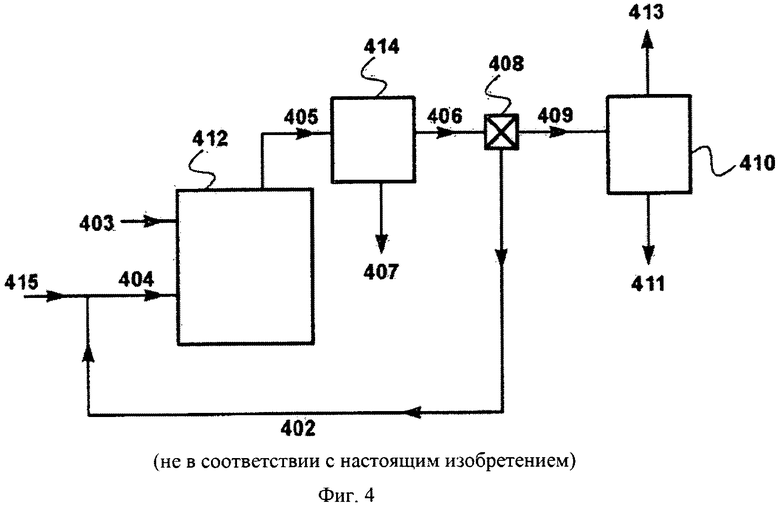

На Фиг.4 показана блок-схема способа сжигания, в котором направляют часть потока отработанного газа в установку мокрой аминной очистки, а другую часть возвращают в топочную камеру (не в соответствии с настоящим изобретением).

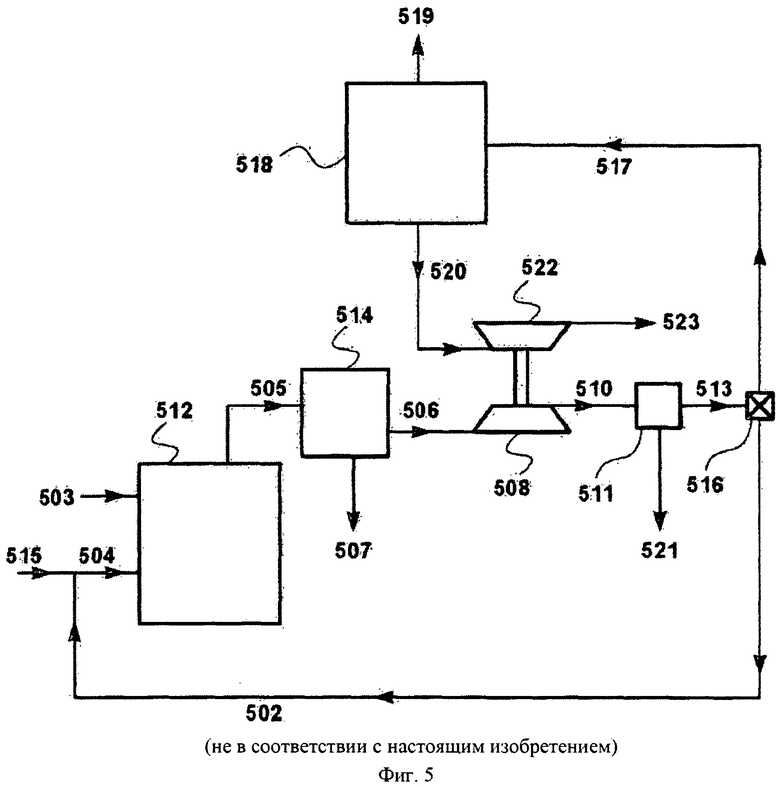

На Фиг.5 показана блок-схема способа сжигания, в котором поток отработанного газа сжимают, и направляют часть сжатого потока в установку мокрой аминной очистки, а другую часть возвращают в топочную камеру. Затем возвращают сжатый обогащенный азотом поток отработанного газа из установки мокрой аминной очистки с целью снабжения энергией компрессора (не в соответствии с настоящим изобретением).

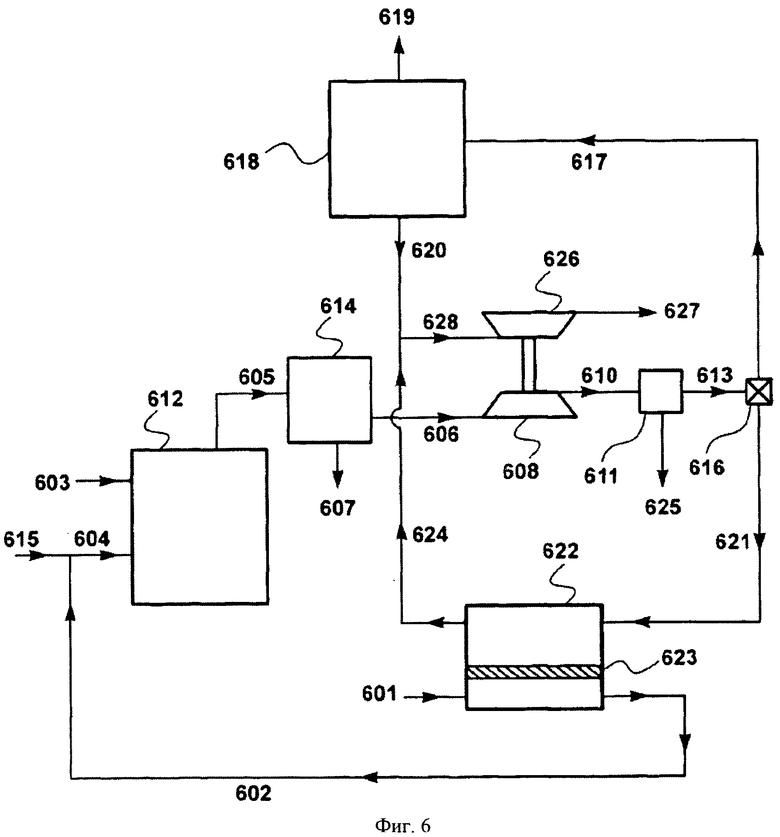

На Фиг.6 показана блок-схема способа сжигания в соответствии с настоящим изобретением, в котором сжимают поток отработанного газа и направляют часть сжатого потока в установку мокрой аминной очистки, а другую часть направляют на стадию продувочного мембранного разделения. Затем возвращают продувочный поток со стадии мембранного разделения в топочную камеру.

Подробное описание настоящего изобретения

Если в описании не указано иное, процентное содержание газа приведено по объему.

Если в описании не указано иное, давление приведено в барах.

Термины «отработанный газ», «отходящий газ», «топочный газ» и «выбросы» используются в описании взаимозаменяемо.

Термины «абсорбция», «сорбция» и «мокрая очистка» используются в описании взаимозаменяемо.

В настоящем изобретении предложен способ контроля за выбросом двуокиси углерода, образующейся при сжигании путем мембранного газоразделения, а также способы сжигания с применением такого газоразделения. Настоящее изобретение включает три стадии: стадию сжигания, стадию абсорбционного улавливания двуокиси углерода и стадию продувочного мембранного разделения, при этом стадия улавливания двуокиси углерода и стадия продувочного мембранного разделения осуществляются параллельно. За счет объединения стадии мембранного разделения со стадией сжигания обеспечивается высокая эффективность и производительность способа и тем самым относительно высокая концентрация материала, подаваемого на стадию абсорбции или мокрой очистки для улавливания двуокиси углерода.

На Фиг.1 проиллюстрирована упрощенная блок-схема одного из предпочтительных вариантов осуществления согласно настоящему изобретению. На Фиг.1 можно видеть, что часть потока отработанного газа из процесса сжигания направляют на стадию абсорбционного улавливания двуокиси углерода, а другую часть направляют на стадию продувочного мембранного разделения.

Как показано на Фиг.1, поток 103 топлива и поток 104 воздуха, обогащенного кислородом воздуха или кислорода подают на стадию или в зону 112 сжигания. Поток 104 образован продувочным потоком 102 (рассмотренным далее) и необязательно дополнительным потоком 115, содержащим воздух или кислород. Способ может осуществляться при атмосферном или повышенном давлении.

Стадия сжигания может осуществляться любым способом с единственным условием, что в результате должен образовываться отходящий газ, отработанный газ или топочный газ, содержащий двуокись углерода. Такие способы сжигания повсеместно используются в промышленности. Типичными являются процессы, в которых стадия сжигания используется для нагрева печи или горна, такого как доменная печь или вращающаяся печь, например печь для обжига извести или цемента. Другими важными процессами являются процессы, в которых стадия сжигания используется для выработки пара для приведения в действие турбины или другого оборудования с целью выполнения механической работы или выработки электроэнергии. В других процессах сами газообразные продукты сгорания используются в качестве источника энергии для приведения в действие турбины и т.п. и могут подвергаться очистке до их использования в турбине или после него. Другими примерами способов сжигания являются процессы, которые используются для подвода тепла к нефтехимическим установкам, таким как установки некоторых типов для крекинга или реформинга.

Топливом для стадии сжигания может быть любое топливо, которое может сгорать с кислородом, включая уголь, кокс, древесину, биомассу, твердые отходы, нефть и другие природные и синтетические жидкие топлива всех сортов и типов, а также газообразные углеводороды любого типа, такие как природный газ, синтез-газ, газ из органических отходов, рудничный газ и т.п., но не ограничиваются ими.

Кислород, с которым сгорает топливо, может подаваться в виде кислорода высокой степени чистоты, обогащенного кислородом воздуха, нормального воздуха или любой другой подходящей кислородсодержащей смеси.

Отводят поток 117 газообразных продуктов сгорания, предпочтительно содержащий по меньшей мере 15% двуокиси углерода по объему, более предпочтительно по меньшей мере 20% двуокиси углерода по объему, наиболее предпочтительно по меньшей мере 25% двуокиси углерода по объему. Этот поток обычно содержит по меньшей мере двуокись углерода, водяной пар, азот и кислород, а также другие компоненты, упомянутые выше в разделе "Краткое изложение сущности настоящего изобретения". Поток 117 газообразных продуктов сгорания необязательно, но обычно подают через холодильник 114, в котором он охлаждается и из него отводится избыток воды 119. Затем обезвоженный поток 105 отработанного газа подают через делитель 116, в котором он в желаемом соотношении делится на первую часть 106 и вторую часть 109.

Первую часть 106 потока 105 отработанного газа направляют на стадию 113 абсорбционного улавливания двуокиси углерода, на которой получают концентрированный поток 107 двуокиси углерода, предпочтительно содержащий более 60, 70 или 80% двуокиси углерода по объему или более. Этот поток может представлять собой газообразную или жидкую фазу или представлять собой сверхкритическую жидкую среду. Концентрированный поток 107 может направляться на дополнительную переработку на стадии изолирования/выделения (не показана) с целью получения, например, жидкой двуокиси углерода, но в качестве альтернативы может использоваться в соответствии с любым другим подходящим способом. Оставшийся поток 108 отработанного газа, который имеет высокое содержание азота, обычно выпускают в окружающую среду.

Стадия абсорбции может осуществляться любым способом и с использованием любого сорбента, который позволяет удалять основной объем двуокиси углерода из первой части отработанного газа. Стадия абсорбции предпочтительно осуществляется путем мокрой аминной очистки, которая применяется для отделения двуокиси углерода от природного газа и водорода с 30-х годов. Технология, предусматривающая абсорбцию двуокиси углерода в водный раствор амина с последующим восстановлением раствора путем десорбции, является хорошо изученным и широко распространенным процессом. Базовая технология защищена в 1930 году патентом США 1783901, выданным на имя R.R. Bottoms, описание которого во всей полноте включено в настоящую заявку посредством ссылки.

Двуокись углерода абсорбируют из топливного газа или газообразных продуктов сгорания при температуре, близкой к температуре окружающего воздуха, в водный раствор амина с низкой летучестью. Аминный сорбент может содержать один алканоламин или смесь аминов. Раствор сорбента может быть восстановлен путем десорбции паром, а двуокись углерода, извлеченная из пара для десорбции, путем охлаждения и конденсации воды. Одной из примеров технологий этого типа, которая может применяться, является процесс Fluor Daniel Econamine FG™ с использованием сорбционной системы на основе моноэтаноламина (МЕА). Такие технологии очень подробно описаны в литературе, например, в Gas Purification, A. Kohl и R. Nielsen (5-е издание, издательство Gulf Publishing Co., Хьюстон, шт. Техас, США, 1997 г., стр.1188-1237).

В качестве одной из возможных альтернатив аминной очистки может применяться абсорбция с использованием охлажденного аммиака. В этом процессе до того, как топочный газ поступает в абсорбер двуокиси углерода, его сначала охлаждают, чтобы конденсировать и удалить из него влагу и остатки загрязнителей. Двуокись углерода абсорбируется аммиачным раствором и отделяется от топочного газа.

Другой возможной альтернативой абсорбции амином является абсорбция карбонатом калия, иногда называемая процессом Бенфилда или "Hot Pot". Эти системы известны как системы "активированного горячего карбоната калия" (activated hot potassium carbonate, AHPC). В этом случае холодный карбонат калия вступает в реакцию с двуокисью углерода, в результате чего образуется бикарбонат калия. При нагревании раствора в десорбционной колонне высвобождается абсорбированная двуокись углерода.

Другие альтернативные технологии включают процессы Rectisol® и Selexol®, хорошо известные в области химической инженерной индустрии. Rectisol и Selexol являются товарными знаками растворителей для разделения кислых газов, таких как двуокись углерода и сероводород путем физической сорбции. Поскольку при этом не происходят химические реакции, обычно для этих технологий требуется меньше энергии, чем для технологий на основе амина или аммиака.

Технология Rectisol, в которой используется растворитель на основе метанола, широко применяется для очистки синтез-газа, образующегося при газификации угля или тяжелых углеводородов, поскольку растворитель способен удалять микропримеси, такие как аммиак, ртуть и синильная кислота, которые обычно содержатся в этих газах.

Согласно технологии Rectisol холодный метанол при температуре приблизительно -40°F (-40°C) растворяет/абсорбирует кислые газы из подаваемого газа при относительно высоком давлении, обычно 400-1000 фунтов на кв. дюйм (2,76-6,89 МПа). Затем снижают давление обогащенного кислыми газами растворителя, чтобы высвободить и выделить кислые газы. Технология Rectisol способна действовать селективно и позволяет выделять двуокись углерода и сероводород в виде отдельных потоков.

Растворитель Selexol представляет собой смесь простых диметиловых эфиров полиэтиленгликоля. В технологии Selexol также используется давление, обычно около 300-2000 фунтов на кв. дюйм (2,07-13,8 МПа). Как и в технологии Rectisol, затем снижают давление обогащенного кислыми газами растворителя и/или осуществляют десорбцию паром, чтобы высвободить и выделить кислые газы, которые могут селективно выделяться в виде отдельных потоков.

При желании аминная очистка или другая сорбция может сочетаться на этой стадии с одной или несколькими известными технологиями газоразделения. Примеры таких технологий включают мембранное разделение, компрессионную/низкотемпературную конденсацию и адсорбцию, но не ограничиваются ими.

Одновременно со стадией улавливания двуокиси углерода вторую часть 109 потока 105 газообразных продуктов сгорания направляют на стадию очистки в продувочном мембранном разделителе 111. Мембранный разделитель 111 содержит мембраны 118 с высокой проницаемостью для двуокиси углерода, а также более высокой селективной проницаемостью для двуокиси углерода, чем для азота.

Может использоваться любая мембрана с подходящими эксплуатационными характеристиками. Многие полимерные материалы, в особенности эластомеры, обладают высокой проницаемостью для двуокиси углерода. Предпочтительные мембраны для разделения двуокиси углерода и азота и других инертных газов содержат селективный слой на основе простого полиэфира. Известен ряд мембран с высокой селективной проницаемостью для двуокиси углерода, такой как в 30, 40, 50 раз большей, чем для азота, однако в реальных условиях эксплуатации селективность может быть значительно более низкой. Один из типичных предпочтительных материалов для селективного слоя является Pebax®, блок-сополимер полиамида и простого полиэфира, подробно описанный в патенте США 4963165. Авторами настоящего изобретения было обнаружено, что мембраны с использованием Pebax® в качестве селективного полимера способны сохранять в условиях процесса селективную проницаемость 10 или более.

Мембрана может быть выполнена в виде однородной пленки, цельной асимметричной мембраны, многослойной композиционной мембраны, мембраны, содержащей гель или жидкий слой или твердые частицы, или в любой другой известной из техники форме. При использовании эластомерных мембран предпочтительной является композиционная мембрана, содержащая микропористый основной слой для придания механической прочности и эластичный слой покрытия, обеспечивающий разделяющие свойства.

Мембраны могут изготавливаться в виде плоских листов или волокон и помещаться в любую удобную модульную форму, включая свернутые спиралью модули, рамные модули и изолированные половолоконные модули. Изготовление мембран и модулей всех этих типов хорошо известно из техники. Для обеспечения встречного потока продувочного газа предпочтительно используются половолоконные модули, рамные модули или свернутые спиралью модули.

Листовые мембраны в свернутых спиралью модулях являются наиболее предпочтительной конфигурацией мембран/модулей. Разработан ряд конструкций, позволяющих использовать свернутые спиралью модули в противоточном режиме с продувкой или без продувки на выходной поверхности. Один из типичных примеров описан в патенте США 5034126, выданном на имя Dow Chemical.

Мембранная стадия или разделитель 111 может содержать один мембранный модуль или серию мембранных модулей или набор модулей. Одна секция или ступень, содержащая один мембранный модуль или серию мембранных модулей, применима во многих областях. Если остаточный поток требует дополнительной очистки, он может быть подан во вторую серию мембранных модулей на вторую стадию переработки. Если поток проникшего вещества требует дополнительной концентрации, он может быть подан во вторую серию мембранных модулей на вторую стадию очистки. Такие многостадийные или многоступенчатые процессы и их разновидности известны специалистам в данной области техники, которым ясно, что стадия мембранного разделения может быть сконфигурирована множеством возможных способов, включая одностадийный, многостадийный, многоступенчатый или более сложные наборы из двух или более блоков с последовательным или каскадным расположением.

Хотя мембранные модули обычно расположены горизонтально, в некоторых случаях предпочтительной может являться вертикальная конфигурация для снижения риска осаждения твердых частиц на входной поверхности мембраны.

Разделение компонентов, достигаемое с помощью мембранной установки, зависит не только от селективной проницаемости мембраны для разделяемых компонентов, но также от соотношения давлений. Под соотношением давлений имеется в виду соотношение полного давления на входной поверхности и полного давления на выходной поверхности. В процессах, протекающих под давлением, можно математически доказать, что обогащение каким-либо компонентом (иными словами, соотношение парциального давления компонента на выходе и парциального давления компонента на входе) никогда не может превысить соотношение давлений. Это справедливо независимо от того, насколько высокой может являться селективность мембраны.

Кроме того, математическая зависимость между соотношением давлений и селективностью предполагает, что преобладающее влияние на разделение имеет то свойство, численное значение которого является меньшим. Соответственно, если численное значение соотношения давлений значительно превышает селективность, разделение, достижимое в способе, не будет ограничено соотношением давлений, а будет зависеть от селективной способности мембраны. Напротив, если численное значение селективности мембраны значительно превышает соотношение давлений, разделение будет ограничено соотношением давлений. В этом случае концентрация проникшего вещества становится преимущественно не зависящей от селективности мембраны и определяется только соотношением давлений.

Большие соотношения давлений могут достигаться путем сжатия подаваемого газа под высоким давлением или путем использования вакуумных насосов для создания сниженного давления на выходной поверхности или путем сочетания того и другого. Тем не менее, чем выше селективность, тем больше становятся капитальные затраты и затраты энергии на достижение соотношения давлений, численно сравнимого с селективностью или превышающего ее.

Из вышесказанного можно понять, что протекающие под давлением процессы с использованием мембран с высокой селективной проницаемостью для разделяемых компонентов, по-видимому, ограничены соотношением давлений. Например, в процессе, в котором селективная проницаемость мембраны может составлять 40, 50 или более (как во многих случаях разделения двуокиси углерода и азота), преимущество высокой селективности может использоваться только, если соотношение давлений имеет сравнимую или большую величину.

В настоящем изобретении преодолен этот недостаток и обеспечивается возможность в большей степени использовать присущую мембране селективную способность путем разбавления проникшего вещества потоком 101 продувочного газа и тем самым предотвращения повышения его концентрации на выходной поверхности до предельного уровня.

Этот режим может использоваться при соотношении давлений, равном 1, иными словами, без перепада полного давления между входной и выходной поверхностями, при соотношении давлений менее 1, иными словами, при более высоком полном давлении на выходной поверхности, чем на входной поверхности, или при относительно небольшом соотношении давлений, например менее 10 или менее 5.

Движущая сила трансмембранного проникновения обеспечивается путем снижения парциального давления целевого проникшего вещества на выходной стороне до более низкого уровня, чем его парциальное давление на входной поверхности. За счет применения потока 101 продувочного газа поддерживается низкое парциальное давление двуокиси углерода на выходной поверхности и тем самым обеспечивается движущая сила.

Парциальное давление на выходной поверхности может регулироваться путем корректировки скорости продувочного потока до желаемой величины. В принципе, соотношение потока продувочного потока и потока сырьевого газа может иметь любую величину, которая обеспечивает желаемые результаты, хотя соотношение потока продувочного потока и потока подаваемого газа редко составляет менее 0,1 или превышает 10. При больших соотношениях (а именно высоких скоростях продувочного потока) достигается максимальное удаление двуокиси углерода из сырья, но поток проникшего вещества имеет сравнительно низкое содержание двуокиси углерода (а именно сравнительно низкое обогащение двуокисью углерода продувочного газа, выходящего из модулей). При малых соотношениях (а именно низких скоростях продувочного потока) достигаются высокие концентрации двуокиси углерода в проникшем веществе, но относительно низкие уровни удаления двуокиси углерода из сырья.

При слишком низкой скорости продувочного потока движущая сила может являться недостаточной для эффективного разделения, а при слишком высокой скорости продувочного потока может возникать перепад давлений на выходной поверхности или другие сложности, или это может отрицательно сказываться на стехиометрии в реакционном резервуаре. Обычно и предпочтительно скорость продувочного потока должна составлять от около 50% до 200% скорости подаваемого к мембране потока, наиболее предпочтительно от около 80% до 120%. Часто удобным и подходящим является соотношение около 1:1.

Полные давления газа на каждой поверхности мембраны могут быть одинаковыми или различаться, и в каждом случае могут быть выше или ниже атмосферного давления. Как упоминалось выше, если давления являются примерно одинаковыми, вся движущая сила обеспечивается в продувочным режиме.

Тем не менее, в большинстве случаев топочный газ используется при атмосферном давлении, а объемы соответствующих потоков настолько велики, что предпочтительно не использовать высокое сжатие на входной поверхности или вакуум на выходной поверхности. Однако небольшое сжатие, такое как в пределах от атмосферного давления до 2-3 бар, может быть полезным и частично обеспечивать относительно энергосберегающее улавливание и извлечение всей двуокиси углерода, как проиллюстрировано далее в Примерах.

Как показано на Фиг.1, вторая часть 109 потока 105 газообразных продуктов сгорания проходит вдоль входной поверхности мембран; продувочный газ, состоящий из потока 101 воздуха, обогащенного кислородом воздуха или кислорода, проходит вдоль выходной поверхности. Продувочный поток захватывает предпочтительно проникающую двуокись углерода и образующийся поток 102 проникшего вещества отводят от мембранной установки и соединяют с потоком 115, чтобы получить сырьевой поток 104 воздуха или кислорода для топочной камеры. В качестве альтернативы, поток 115 может не использоваться, и все кислородсодержащее сырье для топочной камеры может обеспечиваться потоком 102 проникшего вещества.

Как описано ранее, одним из дополнительных преимуществ использования подаваемого воздуха или кислорода для горения для продувки выходной поверхности является то, что проникающая двуокись углерода, удаленная продувочным газом, возвращается в топочную камеру. Тем самым повышается концентрация двуокиси углерода в отработанном газе, выходящем из топочной камеры, и облегчается улавливание двуокиси углерода на последующей стадии процесса.

Остаточный поток 110, образующийся после стадии 111 продувочного мембранного разделения, имеет содержание двуокиси углерода, сниженное до менее около 5% по объему, более предпочтительно до менее около 4% по объему, наиболее предпочтительно до менее около 3% по объему. Остаточный поток 110 обычно выпускают в окружающую среду в виде очищенного топочного газа.

Доли топочного газа, которые направляют на стадию улавливания двуокиси углерода и стадию продувочного мембранного разделения, могут корректироваться совместно с другими эксплуатационными параметрами с целью адаптации способов согласно настоящему изобретению к конкретным обстоятельствам.

Одной из задач способа является повышение концентрации двуокиси углерода в подающемся потоке, поступающем на стадию улавливания двуокиси углерода, поскольку мокрая аминная очистка связана с капитальными и/или эксплуатационными затратами, соизмеримые с затратами на повышение концентрации улавливаемого компонента. На стадии мембранного разделения предпочтительно проникает двуокись углерода, которая возвращается в топочную камеру, в результате чего между топочной камерой и мембранной установкой формируется контур, в котором может повышаться концентрация двуокиси углерода.

Чем больше отработанного газа направляется в мембранную установку, иными словами, чем меньше коэффициент разделения, тем больше потенциал для повышения концентрации двуокиси углерода в контуре. Тем не менее необходимая площадь мембраны будет увеличиваться пропорционально объему потока газа, направляемого в мембранную установку. Кроме того, поскольку большинство материалов мембран имеет ненамного большую селективную проницаемость для кислорода, чем для азота, небольшое количество кислорода из воздуха продувочного потока будет стремиться проникать в обратном направлении на входную поверхность мембран и теряться в остаточном потоке. Следовательно, в топочной камере может снижаться концентрация кислорода, что служит причиной возможного неполного сгорания, образования кокса на компонентах бойлера или других затруднений. Как показано в расчетах, приведенных далее в Примерах, было обнаружено, что существуют компромиссы между степенью обогащения двуокисью углерода, которая может достигаться на стадиях мембранного разделения, количеством кислорода, теряющегося в остаточном потоке, и требованиями к площади мембран и сжатию для осуществления стадии мембранного разделения.

В свете этих компромиссов предполагается, что способ предпочтительно осуществлять при коэффициенте разделения от 1:10 до 3:1. Коэффициент разделения, равный 1:1, означает, что делитель 116 делит общий поток топочного газа из топочной камеры на две равные по объему части, в результате чего 50% по объему поступает на стадию улавливания двуокиси углерода и 50% по объему - на стадию мембранного разделения. Аналогичным образом, коэффициент разделения, равный 1:10, означает, что 9% по объему поступает на стадию улавливания двуокиси углерода, а 91% по объему - на стадию мембранного разделения, и так далее. Более предпочтительно, чтобы способ осуществлялся при коэффициенте разделения от 1:4 до 2:1, а именно когда на стадию улавливания двуокиси углерода направляется от 20% по объему до 65% по объему отработанного газа. Было обнаружено, что при работе в этом режиме обеспечивается соответствующий баланс эффективности и затрат для большинства процессов.

Выбор оптимального коэффициента разделения зависит от множества зависящих от конкретного случая факторов. Например, на работающей на природном газе энергетической установке с комбинированным циклом обычно образуется топочный газ, который в определенных случаях может содержать всего 4-6% по объему двуокиси углерода. Из-за такой низкой концентрации двуокиси углерода ее улавливание с целью удаления является дорогостоящим. Как показано далее в Примерах, эта концентрация может быть повышена до 30% по объему (в шесть раз) или более за счет применения мембранной технологии с высоким коэффициентом разделения (1:5 или даже 1:10). Высокий коэффициент разделения подразумевает мембраны 118 большой площади на Фиг.5, т.е. капитальные затраты, но они компенсируются меньшим размером оборудования на стадии 113 улавливания двуокиси углерода.

Настоящему изобретение будет описано далее посредством следующих Примеров, которые имеют целью проиллюстрировать настоящему изобретение, а не ограничить каким-либо образом его объем или положенные в его основу принципы.

ПРИМЕРЫ

Пример 1

Основа расчетов для других Примеров

(а) Эксперименты с проницаемостью мембран

Были осуществлены следующие расчеты с использованием композиционной мембраны, содержащей селективный слой на основе простого полиэфира со свойствами, показанным в Таблице 1.

(б) Методика расчетов

Все расчеты осуществлялись с использованием моделирующей программы ChemCad 5.6 (ChemStations, Inc., Хьюстон, шт. Техас, США), содержащей код работы мембраны, разработанный технической группой MTR. Во всех расчетах кпд всех компрессоров и вакуумных насосов принимался за 75%. В каждом случае моделирование осуществлялось из расчета достижения 80-90% извлечения двуокиси углерода из потока топочного газа.

Для облегчения работы вычислительного программного обеспечения в Примерах 1-3 базовый расход потока воздуха, поступающего в топочную камеру вдоль выходной поверхности мембраны, принимался за около 700 м3/ч (900 кг/ч) по сравнению с расходом потока воздуха около 1,8 млн. м3/ч на стандартной работающей на угле энергетической установке мощностью 500 мегават. Иными словами, масштаб расчетов в Примерах 1-3 составлял около 1/2400 масштаба для стандартной работающей на угле энергетической установки. При этом пропорционально уменьшается площадь мембран, но без влияния на относительные скорости потока или составы соответствующих потоков.

(в) Пример без применения мембран

Были выполнены машинные вычисления, чтобы определить химический состав потоков отходящего газа из установки мокрой аминной очистки, используемой в единственном числе для очистки неочищенного топочного газа, образующегося при сжигании. На Фиг.2 показана блок-схема способа сжигания без стадии продувочного мембранного разделения.

Как показано на Фиг.2, на стадию или в зону 204 сжигания подают поток 202 топлива и поток 201 воздуха (стадия сжигания и кислород, с которым смешивается топливо, рассмотрены выше в разделе "Подробное описание".)

Отводят поток 205 газообразных продуктов сгорания и направляют в установку 206 мокрой аминной очистки. Затем вычислили химический состав образующихся потоков 207 отходящего газа, концентрированного потока 208 двуокиси углерода, извлеченного после стадии аминной очистки, и потока несорбированного отходящего газа. Результаты этих вычислений представлены в Таблице 2.

В установке аминной очистки очищается неочищенный поток топочного газа с концентрацией двуокиси углерода 14% по объему и при полном расходе 955 кг/ч. Способ позволяет извлекать из неочищенного выходящего потока около 96% содержания двуокиси углерода. Концентрация двуокиси углерода в потоке несорбированного отработанного газа из скруббера составляет 0,7% по объему. Выпуск такого потока из энергетической установки мощностью 500 мегаватт привел бы к выбросу в атмосферу около 500 тонн двуокиси углерода в сутки.

Пример 2. Последовательное улавливание двуокиси углерода/продувочное мембранное разделение (не в соответствии с настоящим изобретением)

Были выполнены машинные вычисления, чтобы определить химический состав отработанного газа, образующегося при сжигании угля, когда стадия улавливания двуокиси углерода аминным способом и стадия мембранного разделения осуществляются последовательно. На Фиг.3 показана блок-схема такого последовательного способа сжигания.

Как показано на Фиг.3, уголь 303 и поток 304 воздуха подают на стадию или в зону 312 сжигания. Поток 304 образован повторно используемым потоком 302 отработанного газа и подающимся потоком 315 дополнительного воздуха или кислорода.

Поток 305 газообразных продуктов сгорания отводят и направляют через холодильник (не показан), в котором из него удаляется вода. Затем обезвоженный поток отработанного 305 газа направляют в установку 314 мокрой аминной очистки, в которой отводят обогащенный двуокисью углерода поток 307, и направляют поток 306 со сниженным содержанием двуокиси углерода на стадию продувочного мембранного разделения. Мембранный разделитель 311 содержит мембраны 318 со свойствами, представленными в Таблице 1 выше. Продувочный поток 301 протекает вдоль выходной поверхности мембраны с расходом потока 900 кг/ч. Поток 309 отработанного газа выпускают в окружающую среду, а поток 302 проникшего вещества возвращают в топочную камеру 303.

Затем вычислили химический состав потока 302 газа, возвращаемого в топочную камеру 312. Результаты этих вычислений представлены в Таблице 3.

Обогащенный двуокисью углерода поток 307, отведенный со стадии аминной очистки 314, имеет концентрацию двуокиси углерода 88,9% по объему, а подающийся на мембрану поток 306 со стадии очистки амином имеет концентрацию двуокиси углерода 6,7% по объему. Поток 302 газа, который возвращают в топочную камеру, имеет очень низкую концентрацию двуокиси углерода 0,4% по объему и относительно высокую концентрацию кислорода 18,9% по объему. Способ обеспечивает извлечение около 99% содержания двуокиси углерода из неочищенного выходящего потока. Концентрация двуокиси углерода в потоке отработанного газа составляет 0,2% по объему. Выпуск такого потока из энергетической установки мощностью 500 мегаватт привел бы к выбросу в атмосферу около 150 тонн двуокиси углерода в сутки. Нагрузка на аминный скруббер несколько выросла по сравнению со случаем без применения мембраны по Примеру 1 и составила 960 кг/ч.

Пример 3. Способ согласно настоящему изобретению

Расчеты для этого Примера осуществлялись согласно блок-схеме, проиллюстрированной на Фиг.1 и рассмотренной выше в разделе "Подробное описание". Эта блок-схема включает стадию 113 аминной очистки, осуществляемую параллельно со стадией 111 продувочного мембранного разделения.

В этих расчетах площадь мембраны принималась за 700 м2, а разделение потока отработанного газа было установлено в соотношении 1:1 (поток, поступающий на стадию улавливания двуокиси углерода: поток, поступающий на стадию продувочного мембранного разделения). Расход 101 воздуха составлял 900 кг/ч. Результаты этих вычислений представлены в Таблице 4.

Обогащенный двуокисью углерода поток 107 со стадии аминной очистки содержит 99,6% по объему двуокиси углерода. Поток 102, который возвращают в топочную камеру, содержит 11,3% по объему двуокиси углерода и 16,5% по объему кислорода. Способ обеспечивает извлечение около 96,5% по объему содержания двуокиси углерода из неочищенного выходящего потока. Концентрация двуокиси углерода в потоке отходящего газа из установки аминной очистки составляет 0,3% по объему, а остаточном потоке - 0,8% по объему. Выпуск обоих потоков из энергетической установки мощностью 500 мегаватт привел бы к выбросу в атмосферу около 380 тонн двуокиси углерода в сутки, а объем газа, поступающего в установку аминной очистки, сокращается наполовину.

Пример 4. Очистка топочного газа газовой электростанции с комбинированным циклом посредством только аминной очистки (не в соответствии с настоящим изобретением)

Были выполнены машинные вычисления, чтобы определить химический состав отработанного газа, образующегося при сжигании природного газа, когда осуществляется стадия аминного улавливания двуокиси углерода, но не применяется стадия продувочного мембранного разделения. Предполагалось, что часть отработанного газа из топочной камеры возвращалась на стадию сжигания в качестве разбавителя для регулирования температуры. На Фиг.4 показана блок-схема такого способа сжигания.

Для облегчения работы вычислительного программного обеспечения в Примерах 4-7 базовый расход потока воздуха, поступающего в топочную камеру вдоль выходной поверхности мембраны, принимался за около 975 м3/ч (1250 кг/ч) по сравнению с расходом потока воздуха около 1,8 млн. м3/ч на стандартной энергетической установке мощностью 500 мегаватт. Иными словами, масштаб расчетов в Примерах 4-7 составлял около 1/1200 масштаба для стандартной работающей на природном газе энергетической установки. При этом пропорционально уменьшается площадь мембран, но без влияния на относительные скорости потока или составы соответствующих потоков.

Как показано на Фиг.4, природный газ 403 и поток 404 воздуха подают на стадию или в зону 412 сжигания. Поток 404 образован повторно используемым потоком 402 отработанного газа и подающимся потоком 415 дополнительного воздуха или кислорода.

Поток 405 газообразных продуктов сгорания отводят и затем направляют через холодильник 414, в котором из него удаляется вода 407. Затем обезвоженный поток 406 отработанного газа направляют в делитель 408, из которого первую часть 409 потока отработанного газа направляют в установку 410 мокрой аминной очистки, в которой отводят обогащенный двуокисью углерода поток 411, а поток 413 со сниженным содержанием двуокиси углерода выпускают в окружающую среду в виде очищенного топочного газа. Другую часть 402 потока отработанного газа возвращают в топочную камеру 412 в виде потока 402. В этом примере коэффициент разделения составлял 3:2, то есть 60% по объему потока отработанного газа направляли на стадию аминного улавливания двуокиси углерода, а остальные 40% по объему потока отработанного газа возвращали в топочную камеру 412.

Затем вычислили химический состав потока 402 газа, который возвращают в топочную камеру 412. Результаты этих вычислений представлены в Таблице 5.

Обогащенный двуокисью углерода поток 411, отведенный со стадии 410 аминной очистки, имеет концентрацию двуокиси углерода 98,2% по объему, и в нем содержится преимущественно вся двуокись углерода из топочной камеры. Поток 402 газа, который возвращают в топочную камеру, содержит 8,2% по объему двуокиси углерода и 5,4% по объему кислорода.

Пример 5. Предложенный в настоящем изобретении способ очистки топочного газа газовой электростанции с комбинированным циклом

Расчеты для этого Примера осуществлялись согласно блок-схеме, проиллюстрированной на Фиг.1 и рассмотренной выше в разделе "Подробное описание". Эта блок-схема включает стадию 113 мокрой аминной очистки, осуществляемую параллельно стадии 111 продувочного мембранного разделения.

В этих расчетах площадь мембраны принималась за 2800 м2, а разделение потока отработанного газа было установлено в соотношении 1:5 (поток, поступающий на стадию улавливания двуокиси углерода: поток, поступающий на стадию продувочного мембранного разделения) с тем, чтобы достичь извлечения около 90% по объему двуокиси углерода. Расход 101 воздуха составлял 1250 кг/ч. Результаты этих вычислений представлены в Таблице 6.

Обогащенный двуокисью углерода поток 107 со стадии аминной очистки содержит 99,7% по объему двуокиси углерода. Поток 102, который возвращают в топочную камеру, имеет относительно высокие концентрации как двуокиси углерода, так и кислорода, а именно 24,4% и 12,3% по объему, соответственно. Топочный газ 110, который выпускают в окружающую среду, содержит 1,2% по объему двуокиси углерода.

Концентрация двуокиси углерода в сырьевом потоке, поступающем в установку аминной очистки, составляет около 32% по объему по сравнению со всего лишь 8% по объему по Примеру 4. Расход потока газа, направляемого в установку аминной очистки, снижается с около 1200 кг/ч до 304 кг/ч, что снизило бы требуемую пропускную способность установки аминной очистки примерно до одной четверти соответствующей пропускной способности известной из техники установки.

Пример 6. Очистка топочного газа газовой электростанции с комбинированным циклом путем мокрой аминной очистки под давлением (не в соответствии с настоящим изобретением)

Были выполнены машинные вычисления, чтобы определить химический состав отработанного газа, образующегося при сжигании природного газа, когда осуществляется стадия аминной очистки двуокиси углерода, но не применяется стадия продувочного мембранного разделения. Вычисления отличаются от вычислений по Примеру 4 тем, что предполагалось, что отработанный газ сжимают под давлением 10 бар перед тем, как направить в установку мокрой аминной очистки. В установке с комбинированным циклом воздух, поступающий в топочную камеру, обычно сжат под высоким давлением, таким как 10 бар или более. Сжатие отработанного газа означает, что разбавляющий газ, отведенный от потока топочного газа, предназначенный для возврата в топочную камеру, будет находиться под высоким давлением и может быть возвращен без повторного сжатия, за счет чего экономится мощность компрессора, расходуемая на стадиях сжигания/производства энергии. Установка аминной очистки также работает под давлением. На Фиг.5 показана блок-схема такого способа сжигания.

Как показано на Фиг.5, на стадию или в зону 512 сгорания подают природный газ 503 и поток 504 воздуха. Поток 504 образован повторно используемым потоком отработанного газа 502 и подающимся потоком 515 дополнительного воздуха или кислорода.

Поток отработанного газа 505 отводят и затем подают через холодильник 514, в котором из него удаляется вода 507. Затем направляют обезвоженный поток отработанного газа 506 в компрессор 508, в котором он подвергается сжатию до давления 10 бар. Сжатый поток 510 отработанного газа проходит через вторичный охладитель/сепаратор 511, в результате чего образуется поток воды 521 и сжатый поток 513. Затем поток 513 поступает в делитель 516, из которого первую часть 517 потока отработанного газа направляют в работающую под давлением установку 518 мокрой аминной очистки с целью получения обогащенного двуокисью углерода потока 519, который отводят, и потока 520 сжатого обогащенного азотом отходящего газа. Этот поток, остающийся под давлением, направляют в турбоэкспандер 522, который связан с компрессором 508 с возможностью обмена мощностью. Этим способом может производиться существенная часть энергии, требуемой для работы компрессора 508.

Остальную часть 502 потока отработанного газа возвращают в топочную камеру 512 в виде потока 502. Этот поток остается сжатым под давлением 10 бар и может быть возвращен преимущественно под этим давлением на стадию сгорания/производства энергии установки с комбинированным циклом. В этом примере 60% по объему потока отработанного газа направляли на стадию аминной очистки 518, а остальные 40% по объему потока отработанного газа возвращали в топочную камеру 512.

Затем был вычислен химический состав потока 502 газа, который возвращают в топочную камеру 512. Результаты этих вычислений представлены в Таблице 7.

Обогащенный двуокисью углерода поток 519, отведенный со стадии 518 мокрой аминной очистки, имеет концентрацию двуокиси углерода 98,2% по объему. Поток 502 газа, который возвращают в топочную камеру, имеет относительно низкую концентрацию двуокиси углерода 8,2% по объему и концентрацию кислорода 5,4% по объему.

Пример 7. Предложенный в настоящем изобретении способ очистки под давлением топочного газа газовой электростанции с комбинированным циклом.

Были выполнены машинные вычисления, чтобы определить химический состав отработанного газа, образующегося при сжигании природного газа, когда стадия аминного улавливания двуокиси углерода и стадия продувочного мембранного разделения осуществляются параллельно. Вычисления отличаются от вычислений по Примеру 5 тем, что предполагалось, что отработанный газ сжимают до давления 10 бар, как в Примере 6. Как указано выше, в установке с комбинированным циклом воздух, поступающий в топочную камеру, обычно сжат под высоким давлением, таким как 10 бар или более. Сжатие отработанного газа означает, что разбавляющий газ, отведенный от потока топочного газа для возврата в топочную камеру, будет сжат под высоким давлением и может быть возвращен без повторного сжатия, за счет чего экономится мощность компрессора, расходуемая на стадиях сжигания/производства энергии. Установка аминной очистки также работает под давлением. На Фиг.6 показана блок-схема такого способа сжигания.

Как показано на Фиг.6, на стадию или в зону 612 сгорания подают природный газ 603 и поток 604 воздуха. Поток 604 образован повторно используемым потоком отработанного газа 602 и потоком 615 дополнительного воздуха или кислорода.

Поток 605 газообразных продуктов сгорания отводят и затем направляют через холодильник 614, в котором из него удаляется вода 607. Затем направляют обезвоженный поток 606 отработанного газа в компрессор 608, в котором он подвергается сжатию до давления 10 бар. Сжатый поток 610 отработанного газа проходит через вторичный охладитель/сепаратор 611, в результате чего образуется поток 625 воды. Поток 613 поступает в делитель 616, из которого первая часть 617 потока отработанного газа направляют в работающую под давлением установку 618 мокрой аминной очистки с целью получения обогащенного двуокисью углерода потока 619, который отводят, и потока 620 сжатого обогащенного азотом отходящего газа. Этот поток, остающийся сжатым, направляют в турбоэкспандер 626, который связан с компрессором 608 с возможностью обмена мощностью. Этим способом может производиться существенная часть энергии, требуемой для работы компрессора 608.

Остальную часть 621 потока отработанного газа направляют на стадию 622 продувочного мембранного разделения. Мембранная установка 622 содержит мембраны 623 с высокой проницаемостью для двуокиси углерода, а также высокой селективной проницаемостью для двуокиси углерода по сравнению с азотом. Вторая часть 621 сжатого, конденсированного потока отработанного газа протекает вдоль входной поверхности мембран, а продувочный воздух 601 протекает вдоль выходной поверхности. Продувочный поток захватывает предпочтительно проникшую двуокись углерода, образующийся поток 602 проникшего вещества отводят из мембранной установки и соединяют с потоком 615, чтобы получить сырьевой поток 604 воздуха или кислорода для подачи в топочную камеру. Обогащенный азотом поток 624 газообразных продуктов сгорания со стадии мембранного разделения 622, который остается под давлением, соединяют с потоком 620 отходящего газа со стадии аминной очистки, чтобы получить поток 628, который затем направляют в турбоэкспандер 626 для обеспечения энергии для работы компрессора 608. Образующийся поток 627 очищенного топочного газа выпускают в окружающую среду.

В этом Примере около 17% по объему потока отработанного газа направляли на стадию 618 аминного улавливания двуокиси углерода, а остальные 83% по объему потока отработанного газа направляли на стадию 622 продувочного мембранного разделения.

Затем вычислили химический состав потока газа 602, который возвращают в топочную камеру 612. Результаты этих вычислений представлены в Таблице 8.

Обогащенный двуокисью углерода поток 619 со стадии аминной очистки содержит 99,7% по объему двуокиси углерода. Поток 602, который возвращают в топочную камеру, имеет относительно высокую концентрацию как двуокиси углерода, так и кислорода, а именно 25,4 и 14,5% по объему, соответственно. Топочный газ 627, выпущенный в окружающую среду, который представляет собой сочетание потоков 620 и 624, содержит 0,2% по объему двуокиси углерода.

Концентрация двуокиси углерода в потоке, подаваемом в установку аминной очистки, составляет около 32% по объему по сравнению со всего лишь 8% по объему по Примеру 6. Расход потока газа, направляемого в установку аминной очистки, снижается с около 1200 кг/ч до 304 кг/ч, что снизило бы требуемую пропускную способность установки аминной очистки примерно до одной четверти соответствующей пропускной способности, известной из техники установки.

Изобретение относится к способам мембранного разделения газов для очистки топочных газов, образующихся при сжигании. Способ включает подачу первой части потока топочного газа для очистки на стадию абсорбционного улавливания двуокиси углерода, одновременную подачу второй части топочного газа вдоль входной поверхности мембраны, подачу потока продувочного газа, обычно воздуха, вдоль выходной поверхности, а затем возврат продувочного газа с проникшим веществом в топочную камеру. Изобретение обеспечивает эффективную очистку топочных газов. 22 з.п. ф-лы, 6 ил., 8 табл., 7 пр.

1. Способ регулирования выброса двуокиси углерода при сжигании, включающий стадии:

(а) сжигания смеси топлива и воздуха, обогащенного кислородом воздуха или кислорода, в результате чего образуется поток отработанного газа, содержащий двуокись углерода и азот,

(б) абсорбционного улавливания двуокиси углерода для удаления части двуокиси углерода в концентрированном виде из первой части потока отработанного газа, в результате чего образуется поток отходящего газа со стадии улавливания с меньшей концентрацией двуокиси углерода, чем в потоке отработанного газа,

(в) использования мембраны, имеющей входную поверхность и выходную поверхность и большую селективную проницаемость для двуокиси углерода, чем для азота, и большую селективную проницаемость для двуокиси углерода, чем для кислорода,

(г) подачи второй части потока отработанного газа вдоль входной поверхности,

(д) подачи воздуха, обогащенного кислородом воздуха или кислорода в качестве продувочного потока вдоль выходной поверхности,

(е) отвода выходящего потока со сниженным содержанием двуокиси углерода от входной поверхности,

(ж) отвода потока с проникшим веществом, содержащего кислород и двуокись углерода, от выходной поверхности,

(з) подачи потока с проникшим веществом на стадию (а) в качестве по меньшей мере части воздуха, обогащенного кислородом воздуха или кислорода для использования на стадии (а).

2. Способ по п.1, в котором поток отработанного газа содержит топочный газ работающей на угле энергетической установки.

3. Способ по п.1, в котором поток отработанного газа содержит топочный газ работающей на газе энергетической установки.

4. Способ по п.1, в котором поток отработанного газа содержит по меньшей мере 15% CO2 по объему.

5. Способ по п.4, в котором поток отработанного газа содержит по меньшей мере 20% CO2 по объему.

6. Способ по п.5, в котором поток отработанного газа содержит по меньшей мере 25% CO2 по объему.

7. Способ по п.1, в котором поток отработанного газа содержит по меньшей мере 3% кислорода по объему.

8. Способ по п.1, в котором первая часть потока отработанного газа содержит от около 10% по объему до около 75% по объему потока отработанного газа.

9. Способ по п.8, в котором первая часть потока отработанного газа содержит от около 20% по объему до около 65% по объему потока отработанного газа.

10. Способ по п.9, в котором первая часть потока отработанного газа содержит от около 40% по объему до около 60% по объему потока отработанного газа.

11. Способ по п.1, в котором сжимают вторую часть потока отработанного газа до давления около 5 бар перед подачей его вдоль входной поверхности мембраны.

12. Способ по п.1, в котором поток отработанного газа сжимают перед осуществлением стадий (б) и (г).

13. Способ по п.1, в котором продувочный поток поступает в направлении продувочного потока вдоль выходной поверхности, поток отходящего газа поступает в направлении подаваемого потока вдоль входной поверхности, при этом направление продувочного потока является преимущественно встречным направлению подаваемого потока.

14. Способ по п.1, в котором мембрана обладает проницаемостью для двуокиси углерода по меньшей мере 500 единиц газопроницаемости в условиях осуществления способа.

15. Способ по п.1, в котором мембрана обладает по меньшей мере в 10 раз большей селективной проницаемостью для двуокиси углерода, чем для азота в условиях осуществления способа.

16. Способ по п.1, в котором выходящий поток содержит 3% двуокиси углерода по объему или менее.

17. Способ по п.16, в котором выходящий поток содержит 2% двуокиси углерода по объему или менее.

18. Способ по п.1, в котором мембрана представляет собой две или более мембран, которые расположены в одном или нескольких модулях, образующих вертикальную конфигурацию.

19. Способ по п.1, в котором стадия абсорбционного улавливания двуокиси углерода представляет собой процесс химической абсорбции.

20. Способ по п.19, в котором процессом химической абсорбции является аминная очистка.

21. Способ по п.19, в котором стадия абсорбционного улавливания двуокиси углерода представляет собой абсорбцию с использованием реагента на основе аммиака.

22. Способ по п.1, в котором стадия абсорбционного улавливания двуокиси углерода представляет собой физическую абсорбцию.

23. Способ по п.1, в котором стадия абсорбционного улавливания двуокиси углерода представляет собой абсорбцию активированным горячим карбонатом калия.

| Колосоуборка | 1923 |

|

SU2009A1 |

| EP 1936128 A1, 25.06.2008 | |||

| КАСКАДНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОГО АЗОТА И КАСКАДНЫЙ ГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042408C1 |

| СПОСОБ ДЕГИДРАТАЦИИ ГАЗА | 1991 |

|

RU2050954C1 |

Авторы

Даты

2014-11-27—Публикация

2010-09-13—Подача