Изобретение относится к способам выращивания монокристаллов галлийсодержащих оксидных соединений, а именно лантангаллиевого танталата алюминия (ЛГТА), обладающего пьезоэлектрическим эффектом и используемого для изготовления устройств на объемных и поверхностных акустических волнах, в частности для создания высокотемпературных массочувствительных пьезорезонансных сенсоров.

В настоящее время наиболее перспективным материалом для создания высокотемпературных пьезоэлектрических устройств являются кристаллы группы лантангаллиевого силиката. Кристаллы данной группы обладают термостабильными акустическими срезами и сочетают в себе лучшие свойства кристаллов ниобата лития (высокий коэффициент электромеханической связи) и кварца (ряд срезов кристалла обладает практически нулевым температурным коэффициентом частоты первого порядка). Кроме того, в кристаллах группы лантангаллиевого силиката отсутствуют фазовые переходы вплоть до температуры плавления. Группа лантангаллиевого силиката потенциально может включать в себя более 350 кристаллов. Синтез и исследование новых кристаллов данной группы продолжается в настоящее время.

Известен материал, соответствующего составу La3Ga5SiO14, способ его выращивания методом Чохральского включает загрузку в тигель предварительно синтезированного лантангаллиевого силиката, создание защитной атмосферы, последующее расплавление материала, введение вращающегося затравочного ориентированного кристалла в контакт с поверхностью расплава, вытягивание ориентированного кристалла из расплава (С.А. Сахаров и др. Монолитные фильтры на основе кристаллов лангасита, работающие на основных колебаниях сдвига. - Зарубежная электроника. М., 1986 г.). В известном способе в качестве затравочного ориентированного кристалла используют кристаллы ЛГС, ориентированные вдоль направления <0001>. Выращенные известным способом кристаллы имеют ориентацию <0001>. (Патент РФ 2126064, 6 С30В 29/34, С30В 15/00, C01G 15/00, опуб. 10.02.1999).

Недостатком этого способа является тот факт, что данная ориентация затравочного кристалла не позволяет в дальнейшем эффективно использовать выращенные кристаллы для получения пластин ЛГС, ориентированных с близким к нулю значением температурного коэффициента частоты (ТКЧ). Кроме того, использование выращенных известным способом кристаллов связано с большими потерями материала при изготовлении пластин ввиду того, что пластины вырезают под большим углом от оси роста.

Известен принятый за прототип материал для создания высокотемпературного массочувствительного пьезорезонансного сенсора на основе монокристалла La3Ta0.5Ga5.3Al0.2O14 (ЛГТА), характеризующийся величиной электрического сопротивления 6,01×108 Ом при Т=600°С (US 7947192 (В2), МПК C01F 17/00, С30В 15/20, опуб. 2011-05-24).

Способ получения данного материала включает выращивание монокристалла из расплава оксидов составляющих его компонентов в атмосфере инертного газа, содержащего окислитель, и последующее охлаждение в атмосфере инертного газа, в котором молярная часть окислителя меньше, чем в процессе роста. Пьезоэлектрический сенсор на его основе характеризуется рабочим температурным диапазоном от 100 до 600°C.

Однако эксплуатационные свойства материала, такие как электрическое сопротивление самого материала и рабочий температурный диапазон устройств на его основе являются недостаточными для современного уровня техники.

Предлагаемое изобретение решает задачу получения материала для пьезоэлектрических сенсоров с повышенными эксплуатационными свойствами.

Поставленная задача решается способом получения материала для высокотемпературного массочувствительного пьезорезонансного сенсора на основе монокристалла лантангаллиевого танталата алюминия, состав которого соответствует формуле La3Ta0.5Ga5.5-xAlxO14, где x=0,1-0,3, характеризующегося электрическим сопротивлением не менее 109 Ом при температуре 20-600°C, включающем выращивание монокристалла из расплава оксидов составляющих его компонентов в атмосфере инертного газа, содержащего окислитель, новизна которого заключается в том, что получаемые из расплава монокристаллы дополнительно отжигают на воздухе при температуре 1050-1150°C в течение 41-43 часов.

Наиболее оптимальные результаты получают при проведении отжига на воздухе при температуре 1100°C в течение 42 часов.

После отжига монокристаллы разрезают на заготовки и подвергают их второму дополнительному отжигу в вакууме при температуре 1150-1250°C в течение 9-11 часов.

Наиболее оптимальные результаты получают при отжиге заготовок в вакууме при температуре 1200°C в течение 10 часов.

Техническим результатом при этом является повышение эксплуатационных свойств, таких как электрическое сопротивление самого материала, увеличенное более чем на порядок, и расширение рабочего температурного диапазона до комнатной температуры.

В таблице 1 приведены результаты твердофазного превращения в ЛГТА, где *O=монофазный, X=содержит посторонние фазы

В таблице 2 приведены результаты фазового анализа кристаллов ЛГТА с различной молярной концентрацией алюминия в составе кристалла.

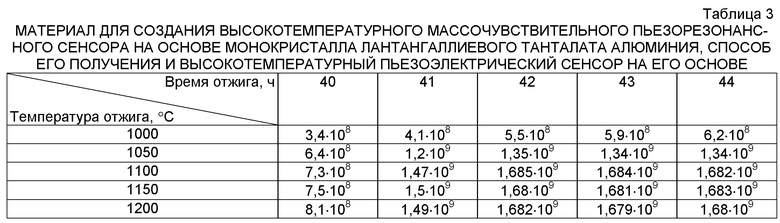

В таблице 3 приведены значения электрического сопротивления кристалла при температуре T=600°C в зависимости от времени и температуры отжига.

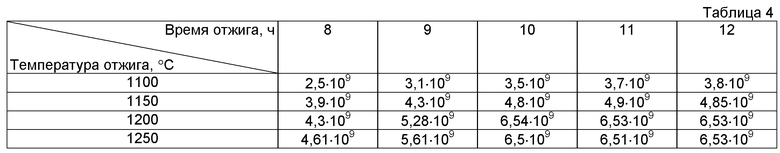

В таблице 4 приведены значения электрического сопротивления монокристаллических пластин ЛГТА при температуре T=600°C в зависимости от времени и температуры второго дополнительного отжига.

В таблице 5 приведены основные характеристики высокотемпературного малочувствительного пьезорезонансного сенсора для микровесов, изготовленного на основе монокристалла ЛГТА.

На фиг.1 показан высокотемпературный массочувствительный пьезорезонансный сенсор для микровесов.

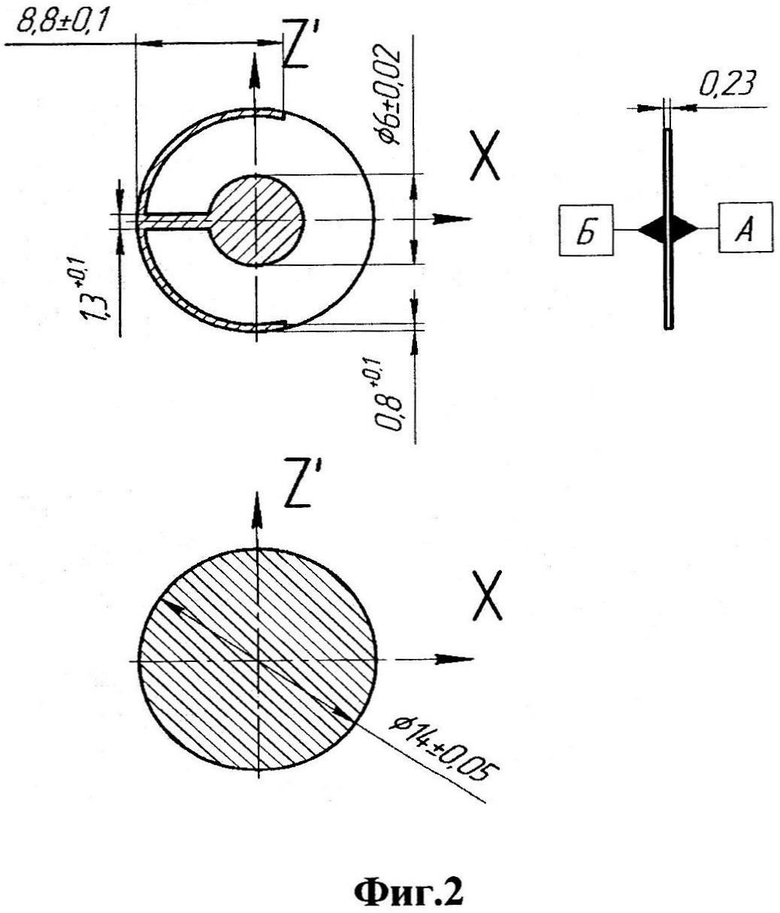

На фиг.2 показана конструкция высокотемпературного малочувствительного пьезорезонансного сенсора для микровесов.

Приведенные ниже примеры подтверждают, но не ограничивают предлагаемое изобретение.

Пример 1.

Для получения исходной шихты для синтеза монокристаллов лантангаллиевого танталата алюминия были использованы оксид галлия Gа2O3, пентаоксид тантала Ta2O5, оксид алюминия Al2O3. Исходные компоненты имели квалификацию ОСЧ.

Исходная шихта для выращивания кристаллов ЛГТА была получена методом твердофазного синтеза. От предварительно прокаленных исходных компонентов были взяты навески в соответствии со стехиометрическим составом по формуле соединения La3Ta0.5Ga5.5-xAlxO14 (х=0.1, 0.3, 0.4, 0.6). Гомогенизация исходной смеси осуществлялась в установках виброкипящего слоя в течение 4-х часов. Прессование брикетов проводили с использованием пресс-форм, изготовленных из оргстекла при давлении до 2,5 атм. Синтез шихты осуществлялся в высокотемпературной печи при температуре 1200°С в течение 8-ми часов. Полнота процесса контролировалась методом рентгеновского фазового анализа. Исследования полученной шихты методом рентгеновского фазового анализа показало наличие основной фазы ЛГТА не менее 95% от исходной массы.

Кристаллы ЛГТА были выращены методом Чохральского с индукционным способом нагрева тигля. В качестве материала тигля был выбран иридий. В качестве инертного газа, в атмосфере которого выращивались монокристаллы, использовался аргон. В качестве окислителя использовался кислород, содержание которого в смеси составляло 0.5 объемных процента. Затравочные кристаллы были ориентированы вдоль кристаллографической оси [11.0]. Скорость вытягивания кристалла из расплава составляла 0,5 мм/час при частоте вращения 11 об/мин. В таблице 1 приведены результаты твердофазного превращения в ЛГТА. Результаты фазового анализа представлены в таблице 2.

Кристалл, выращенный с содержанием алюминия в исходной шихте, равным 0,4 ф.е. и более, показывает наличие перовскитной фазы La(Ga,Al)О3.

Таким образом, было установлено, что для получения монофазного кристалла ЛГТА молярная концентрация алюминия должна соответствовать х=0,1-0,3.

После окончания процесса роста кристаллы ЛГТА были подвержены высокотемпературному отжигу на воздухе при температуре 1050-1150°С в течение 41-43 часов. Отжиг кристаллов ЛГТА на воздухе приводил к изменению окраски кристаллов со слабо-розовой до светло-желтой.

В таблице 3 приведены значения электрического сопротивления кристалла электрического сопротивления (Ом) монокристалла ЛГТА при температуре Т=600°С в зависимости от времени и температуры отжига. Как видно из приведенной таблицы, только проведение отжига в заявляемых интервалах температуры и времени позволяет достичь заявляемых характеристик монокристалла. Снижение времени отжига менее 41 часа, также как проведение его при температуре отжига ниже 1050°С, приводит к снижению не менее чем на порядок электрического сопротивления полученных монокристаллов. Увеличение времени отжига более 43 часов и проведение его при температуре выше 1150°С являются экономически нецелесообразными, так как не оказывают влияния на конечный результат при увеличении энергозатрат.

Пример 2.

Все операции проводятся в соответствии с примером 1. Отличие состоит в том, что после отжига на воздухе и резки монокристалла ЛГТА на заготовки, заготовки подвергаются дополнительному отжигу в вакууме при температуре 1150-1250°С в течение 9-11 часов. Дополнительная процедура вакуумного отжига приводит к исчезновению центров окраса, а также к повышению электрического сопротивления монокристаллических пластин. Результаты испытаний приведены в таблице 4.

Пример 3.

На основе монокристалла ЛГТА был разработан высокотемпературный массочувствительный пьезорезонансный сенсор для микровесов (фиг.1). Конструкция сенсора показана на фиг.2. При изготовлении сенсора для формирования электродов использовался иридий И99,8 СТО 72386442-029-2009. Слой иридия толщиной 100 нм наносился через маску методом магнетронного напыления.

В таблице 5 приведены основные характеристики сенсора, подтверждающие достижение максимальной совокупности из известных в настоящее время величин, характеризующих работу аналогичных сенсоров.

Как видно из приведенных примеров, патентуемый материал обладает электрическим сопротивлением, на порядок превосходящим электрическое сопротивление прототипа, а пьезоэлектрические устройства, созданные на основе данного материала, работоспособны в диапазоне температур от комнатной до 600°С, что является расширением рабочего температурного диапазона прототипа (100-600°С).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТВЕРДОФАЗНОГО СИНТЕЗА ШИХТЫ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО ТАНТАЛАТА (LaGaTaО) | 2000 |

|

RU2160797C1 |

| СПОСОБ ТВЕРДОФАЗНОГО СИНТЕЗА ШИХТЫ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО ТАНТАЛАТА | 2009 |

|

RU2413041C2 |

| МОНОКРИСТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ДИСКОВ В УСТРОЙСТВАХ НА ПОВЕРХНОСТНО-АКУСТИЧЕСКИХ ВОЛНАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2172362C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ, РАССЕЯННЫХ И ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ КРЕМНИЯ | 2005 |

|

RU2296824C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА НА ОСНОВЕ ЛАНГАТАТА И МОНОКРИСТАЛЛ НА ОСНОВЕ ЛАНГАТАТА | 2016 |

|

RU2686900C1 |

| СПОСОБ ТВЕРДОФАЗНОГО СИНТЕЗА ШИХТЫ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1998 |

|

RU2147048C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1997 |

|

RU2108418C1 |

| СПОСОБ ТЕРМООБРАБОТКИ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 2005 |

|

RU2287621C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА | 1998 |

|

RU2156327C2 |

| СПОСОБ ВЫРАЩИВАНИЯ СЛОЖНЫХ РЕДКОЗЕМЕЛЬНЫХ ГАЛЛИЙСОДЕРЖАЩИХ ОКСИДОВ | 1998 |

|

RU2152462C1 |

Изобретение относится к технологии получения монокристаллов лантангаллиевого танталата алюминия, обладающего пьезоэлектрическим эффектом, используемым для изготовления устройств на объемных и поверхностных акустических волнах. Способ получения материала для высокотемпературного массочувствительного пьезорезонансного сенсора на основе монокристалла лантангаллиевого танталата алюминия, состав которого соответствует формуле La3Ta0,5Ga5,5-xAlxO14, где x=0,1-0,3, характеризующегося электрическим сопротивлением не менее 109 Ом при температуре 20-600°C, включает выращивание монокристалла из расплава оксидов составляющих его компонентов в атмосфере инертного газа, содержащего окислитель, и дополнительный отжиг на воздухе при температуре 1050-1150°C в течение 41-43 часов. Технический результат изобретения состоит в повышении эксплуатационных свойств, таких как электрическое сопротивление самого материала, увеличенное более чем на порядок, и расширении рабочего температурного диапазона до комнатной температуры. 3 з.п. ф-лы, 2 ил., 5 табл.

1. Способ получения материала для высокотемпературного массочувствительного пьезорезонансного сенсора на основе монокристалла лантангаллиевого танталата алюминия, состав которого соответствует формуле La3Ta0,5Ga5,5-xAlxO14, где x=0,1-0,3, характеризующегося электрическим сопротивлением не менее 109 Ом при температуре 20-600°C, включающий выращивание монокристалла из расплава оксидов составляющих его компонентов в атмосфере инертного газа, содержащего окислитель, отличающийся тем, что получаемые из расплава монокристаллы дополнительно отжигают на воздухе при температуре 1050-1150°C в течение 41-43 часов.

2. Способ по п.1, отличающийся тем, что отжиг на воздухе проводят при температуре 1100°C в течение 42 часов.

3. Способ по п.1, отличающийся тем, что после отжига монокристаллы разрезают на заготовки и подвергают их второму дополнительному отжигу в вакууме при температуре 1150-1250°C в течение 9-11 часов.

4. Способ по п.3, отличающийся тем, что второй дополнительный отжиг в вакууме проводят при температуре 1200°C в течение 10 часов.

| US 7947192 B2, 24.05.2011 | |||

| СПОСОБ ПОИСКА ПРИЗЕМЛИВШЕГОСЯ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2546393C1 |

| JP 2010228995 A, 14.10.2010; | |||

| JP 2010024071 A, 04.02.2010 | |||

Авторы

Даты

2014-11-27—Публикация

2013-06-19—Подача