Изобретение относится к способу наполнения формы порцией стекломассы через отверстие формы для образования изделия из стекломассы в форме с помощью системы подачи порции стекломассы в отверстие формы, которая имеет впускное отверстие, выпускное отверстие и направляющие средства для направления порции стекломассы через систему подачи; при этом способ включает в себя следующие этапы: а) расположение порции стекломассы во впускном отверстии системы подачи; б) направление порции стекломассы с помощью направляющих средств к выпускному отверстию системы подачи; в) расположение порции стекломассы, выходящей из выпускного отверстия системы подачи, в отверстии формы. Изобретение также относится к системе, содержащей устройство оптического формирования изображений, блок обработки сигналов, соединенный с устройством оптического формирования изображений, и устройство для наполнения формы порцией стекломассы через отверстие формы для образования изделия из стекломассы в форме; при этом указанное устройство имеет систему подачи порции стекломассы в отверстие формы; причем система подачи имеет впускное отверстие, выпускное отверстие и направляющие средства для направления порции стекломассы через систему подачи к выпускному отверстию системы подачи.

Порции стекломассы используются для изготовления изделий из стекломассы, например бутылок. Порции стекломассы обычно образуются с применением резервуара для стекломассы и затем направляются форму с помощью направляющей конструкции. При практическом применении процесса изготовления изделий из стекломассы бутылки случайно могут приобретать неправильную форму или иные неприемлемые дефекты, связанные с ненадлежащим наполнением формы. В такой ситуации процесс изготовления должен быть отрегулирован, что может потребовать даже остановки процесса производства. Причина ненадлежащего наполнения часто остается невыясненной, поэтому регулирование процесса производства осуществляется методом проб и ошибок. Такой способ контроля процесса является неэффективным и может быть довольно дорогостоящим.

Соответственно, задача изобретения заключается в создании способа наполнения формы порцией стекломассы, который обеспечивает улучшенное управление процессом.

Указанная задача решена в способе наполнения формы порцией стекломассы через отверстие формы для образования изделия из стекломассы в форме, с помощью системы подачи порции стекломассы в отверстие формы; причем система подачи имеет впускное отверстие, выпускное отверстие и направляющие средства для направления порции стекломассы через систему подачи; при этом способ включает в себя следующие этапы: а) расположение порции стекломассы во впускном отверстии системы подачи; б) направление порции стекломассы с помощью направляющих средств к выпускному отверстию системы подачи; в) расположение порции стекломассы, выходящей из выпускного отверстия системы подачи, в отверстии формы; г) наблюдение за порцией стекломассы в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени после прохождения порции стекломассы через впускное отверстие системы подачи, с помощью устройства оптического формирования изображений и д) определение на основе наблюдения на этапе г) результата наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы для прогнозирования на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме, и/или для регулирования на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы расположения, как на этапе а), направления, как на этапе б), и/или расположения, как на этапе в), следующей порции стекломассы, которая образуется позже рассматриваемой порции стекломассы. Предпочтительно, скорость порции стекломассы включает в себя величину скорости порции стекломассы и/или направление скорости порции стекломассы. Предпочтительно, распределение стекломассы включает в себя внутреннюю структуру и/или наружную форму изделия из стекломассы, образованного в форме. Внутренняя структура может относиться к включениям в материале стекломассы изделия из стекломассы. Наружная форма может относиться к различным местам вдоль изделия из стекломассы, размерам по длине изделия из стекломассы, таким как внутренний диаметр или наружный диаметр изделия из стекломассы. Отметим, что сведение к минимуму потери скорости порции стекломассы во время прохождения порции стекломассы через систему подачи является важным фактором для образования правильной формы и/или правильной структуры изделия из стекломассы в форме. Если значение скорости порции стекломассы будет слишком низким, порция стекломассы не сможет перемещаться достаточно далеко в форму. В результате наружная форма изделия из стекломассы может отклоняться от заданной наружной формы. Заданная наружная форма, к примеру, является формой поверхности изделия из стекломассы в рамках нормальных технических условий на изготовление. Если направление скорости порции стекломассы не направлено в отверстие формы по центру, трение между порцией стекломассы и внутренней стенкой формы может стать слишком большим для части порции стекломассы. В результате, в эту часть изделия из стекломассы может попасть газ, например, в форме газовых пузырьков. Такое газовое включение может, к примеру, являться результатом захвата воздуха или испарения захваченной смазки формы. Газовое включение, в общем, является нежелательным, поскольку оно может снизить прочность изделия из стекломассы. В случае слишком большого трения степень включений газа в изделии из стекломассы может быть слишком большим. Степень включений газа является примером внутренней структуры изделия из стекломассы. Слишком большое трение может также привести к асимметричным тепловым потерям порции стекломассы в форме, что может стать причиной асимметричной вязкости материала порции стекломассы и, как следствие, стать причиной асимметричной наружной формы изделия из стекломассы. Степень включений газа в изделие из стекломассы и отклонение формы изделия из стекломассы от заданной формы являются примерами важных параметров качества изделия из стекломассы. Поскольку скорость порции стекломассы является важной переменной, определение скорости порции стекломассы для прогнозирования распределения стекломассы и/или для регулирования технологического этапа для следующей порции стекломассы обеспечивает улучшенное управление процессом.

Предпочтительно, этап д) включает в себя прогнозирование на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме, и/или регулирование, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, расположения, как на этапе а), направления, как на этапе б), и/или расположения, как на этапе в), следующей порции стекломассы, которая образуется после рассматриваемой порции стекломассы.

Прогнозирование и/или регулирование на этапе д) может быть основано на заданном соотношении между скоростью порции стекломассы и распределением стекломассы изделия из стекломассы, образованного в форме. Такое заданное соотношение может связывать различные исходные скорости порции стекломассы с различными формами распределения стекломассы, например, с вероятностями получения различных форм распределения стекломассы. При сравнении заданной скорости порции стекломассы с исходными скоростями может быть определена соответствующая вероятность получения формы распределения стекломассы. Может быть выполнено прогнозирование распределения стекломассы и/или может быть отрегулирован технологический этап для следующей порции стекломассы. В практическом варианте способа прогнозирование на этапе д) может быть выполнено посредством сравнения величины скорости порции стекломассы с предельным значением, при этом величина скорости порции стекломассы должна быть выше предельного значения для предотвращения нежелательной высокой вероятности получения изделия из стекломассы, имеющего неправильную форму и/или ненадлежащую структуру. В этом варианте заданное соотношение может включать в себя диапазон скоростей меньше предельного значения с соответствующей нежелательной высокой вероятностью распределения стекломассы, имеющей неправильную форму и/или ненадлежащую структуру, и/или диапазон скоростей больше предельной скорости с приемлемой вероятностью соответствующего распределения стекломассы, имеющей надлежащую форму и/или надлежащую структуру. Заданное соотношение и/или предельное значение могут быть определены методом проб и ошибок. Аналогично, прогнозирование на этапе д) может быть выполнено посредством сравнения величины скорости порции стекломассы с другим предельным значением, при этом значение скорости порции стекломассы должно быть ниже другого предельного значения для предотвращения нежелательной высокой вероятности получения изделия из стекломассы, имеющей неправильную форму и/или ненадлежащую структуру.

Как вариант или дополнительно, прогнозирование и/или регулирование на этапе д) может быть выполнено за счет использования алгоритма самообучения, имеющего входные и выходные переменные. Такие алгоритмы самообучения, по существу, являются известными. Скорость и распределение стекломассы могут использоваться как входные переменные. Сигнал прогнозирования и/или сигнал регулирования могут использоваться как выходные переменные, предназначенные, соответственно, для прогнозирования и/или регулирования на этапе д). На основе входных сигналов, получаемых под воздействием более ранних выходных сигналов, алгоритм самообучения может адаптироваться, например, для улучшения определения вероятности распределения стекломассы, имеющей неправильную форму и/или ненадлежащую структуру. Во время работы алгоритм может адаптировать его параметры, если заданные распределения стекломассы отклоняются от фактически получаемых распределений стекломассы.

В еще одном варианте прогнозирование на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме, как это выполнено на этапе д), интерпретируется как оценка на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы продукта из стекломассы, образованного в форме.

Этапы а), б), в) г) и д) могут выполняться в другом порядке, хотя это и не является необходимым.

Прогнозирование внутренней структуры на этапе д) включает в себя степень включений газа в изделие из стекломассы, и/или прогнозирование наружной формы на этапе д) включает в себя прогнозирование отклонения наружной формы изделия из стекломассы от заданной наружной формы. Такое прогнозирование может быть основано на заданном соотношении между скоростью порции стекломассы и степенью включений газа в изделие из стекломассы и/или на заданном соотношении между скоростью порции стекломассы и отклонением наружной формы изделия из стекломассы от заданной наружной формы.

Предпочтительно, скорость порции стекломассы включает в себя величину скорости порции стекломассы, и прогнозирование отклонения наружной формы изделия из стекломассы от заданной наружной формы основано на величине скорости порции стекломассы. Если величина скорости порции стекломассы слишком низкая, порция стекломассы не сможет перемещаться достаточно далеко в форму, поэтому форма изделия из стекломассы будет отклоняться от заданной формы.

Предпочтительно, скорость порции стекломассы включает в себя направление скорости порции стекломассы, и прогнозирование степени включений газов в изделие из стекломассы и/или прогнозирование наружной формы изделия из стекломассы основано на направлении скорости порции стекломассы. Если трение слишком большое, степень включений газов в стекломассу может быть слишком большой, и/или порция стекломассы не сможет достаточно далеко перемещаться в форму. Слишком большое трение также может привести к асимметричным тепловым потерям порции стекломассы в форме, что может стать причиной асимметричной вязкости материала порции стекломассы и, как следствие, стать причиной асимметричной наружной формы изделия из стекломассы.

Предпочтительно, определение скорости порции стекломассы на этапе д) включает в себя определение как величины, так и направления скорости порции стекломассы. Однако определение величины скорости порции стекломассы без определения направления скорости порции стекломассы или определение направления скорости порции стекломассы без определения величины скорости порции стекломассы также является чрезвычайно важным фактором.

В некоторых случаях величина скорости порции стекломассы, по меньшей мере, включает в себя время поступления порции стекломассы в положение наблюдения после впуска и, в некоторых случаях, после выпуска. В некоторых случаях, направление скорости порции стекломассы, по меньшей мере, включает в себя положение порции стекломассы рядом с положением наблюдения после впуска и, в некоторых случаях, после выпуска. Эти варианты сами по себе и в комбинации представляют довольно простые, но эффективные способы определения скорости порции стекломассы. Однако можно понять, что другие способы определения скорости порции стекломассы могут дать лучший и более достоверный результат, например, определение скорости порции стекломассы с помощью устройства оптического формирования изображений на основе изображений одной и той же порции стекломассы, взятой, по меньшей мере, в два разных момента времени и в двух различных положениях одной и той же порции стекломассы. Следовательно, скорость порции стекломассы может испытывать недостаток положения порции стекломассы и/или времени поступления.

В одном из вариантов осуществления изобретения результат наблюдения за порцией стекломассы дополнительно включает в себя, по меньшей мере, одну из переменных, к которым относятся траектория порции стекломассы, форма порции стекломассы, изменение формы порции стекломассы и изменение ориентации порции стекломассы, при этом прогнозирование и/или регулирование на этапе д) дополнительно основано, по меньшей мере, на одной переменной. Такая переменная или такие переменные, помимо скорости порции стекломассы, обеспечивают улучшение управления процессом. Не отрицая полезность других переменных, в частности, полезным является определение формы порции стекломассы. Форма порции стекломассы может изменяться, когда она падает из выпускного отверстия в отверстие формы, или может изменяться, когда порция стекломассы перемещается по направляющим средствам. Для правильного наполнения формы желательно, чтобы порция стекломассы имела правильную форму, когда она входит в отверстие формы.

Согласно изобретению наблюдение на этапе г) выполняется в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени после, по меньшей мере, частичного, прохождения порции стекломассы или, как вариант, полного прохождения порции стекломассы через выпускное отверстие системы подачи. Таким образом, результат наблюдения за порцией стекломассы является показательным для процесса распределения порции стекломассы в форме.

Согласно изобретению наблюдение на этапе г) выполняется в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени до того, как порция стекломассы частично, или, как вариант, полностью, войдет в отверстие формы. Предпочтительно, наблюдение выполняется за порцией стекломассы, расположенной поблизости от формы, предпочтительно, в пределах одно-, двух- или трехкратного размера, такого как максимальный или минимальный диаметр порции стекломассы. Максимальный диаметр может быть направлен вдоль продольной оси порции стекломассы в случае, когда порция стекломассы имеет вытянутую форму, а минимальный диаметр может быть направлен поперек продольной оси. Чем ближе к порции стекломассы ведется наблюдение, тем в большей степени результат наблюдении является показательным для процесса распределения порции стекломассы в форме.

Согласно изобретению наблюдение на этапе г) выполняется в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени после, по меньшей мере, частичного входа порции стекломассы в отверстие формы. После входа в порции стекломассы форму существует достаточная вероятность, что порция стекломассы может вступить в механический контакт с внутренней стороной формы. Если трение порции стекломассы с внутренней стороной формы будет слишком большим, это может привести к уменьшению скорости порции стекломассы. Следовательно, определение скорости порции стекломассы, в частности, величины скорости порции стекломассы после входа порции стекломассы в отверстие формы обеспечивает прогнозирование и/или регулирование на этапе д) на основе непосредственного наблюдения процесса наблюдения в форме.

Согласно изобретению способ включает в себя выравнивание устройства оптического формирования изображений относительно формы. Это позволяет установить взаимосвязь результата наблюдения за порцией стекломассы, в частности, направление скорости порции стекломассы, с местом расположения отверстия формы.

Согласно изобретению устройство оптического формирования изображений содержит, по меньшей мере, две камеры, каждая из которых имеет оптическую ось, и на этапе г) выполняется наблюдение с помощью оптических осей, по меньшей мере, двух камер, имеющих взаимно отличающиеся направления, предпочтительно, взаимно поперечные направления. Использование двух камер позволяет выполнять трехразмерное наблюдение на этапе г), например, наблюдение трехразмерной скорости порции стекломассы. Предпочтительно, оптические оси, по меньшей мере, двух камер направлены поперек траектории перемещения порции стекломассы от выпускного отверстия к отверстию формы. Таким образом, повышается точность определения скорости трехмерной порции.

Согласно изобретению скорость порции стекломассы является трехразмерной скоростью порции стекломассы. Это обеспечивает более надежное регулирование процесса. Предпочтительно, скорость порции стекломассы включает в себя трехмерное направление скорости порции стекломассы. Это позволяет определить трехразмерную траекторию порции стекломассы.

Согласно изобретению траектория порции стекломассы является трехразмерной траекторией порции стекломассы, форма стекломассы является трехразмерной формой порции стекломассы, изменение формы порции стекломассы является изменением трехразмерной формы порции стекломассы, ориентация порции стекломассы является трехразмерной ориентацией порции стекломассы, и изменение ориентации порции стекломассы является изменением трехразмерной ориентации порции стекломассы.

Согласно изобретению способ включает в себя следующие этапы: е) образование порции стекломассы посредством отделения порции стекломассы от резервуара с жидкой стекломассой и ж) применение результата наблюдения за порцией стекломассы для регулирования образования следующей порции стекломассы, которая образуется позже порции стекломассы, образующейся на этапе е). Образование порции стекломассы может выполняться с помощью известных способов, например, за счет использования ножей для отделения порции стекломассы от столбика стекломассы, выталкиваемого из резервуара с жидкой стекломассой. Этап е) может выполняться перед выполнением этапа а). Этап ж) может выполняться после выполнения этапа г), как вариант, после выполнения этапа д).

Согласно изобретению регулирование на этапе ж) основано, по меньшей мере, на скорости порции стекломассы согласно результату наблюдения за порцией стекломассы и/или основано на прогнозировании на этапе д) распределения стекломассы изделия из стекломассы, образованного в форме.

Согласно изобретению регулирование на этапе д) дополнительно основано на прогнозировании на этапе д) распределения стекломассы изделия из стекломассы, образованного в форме.

Согласно изобретению регулирование на этапе д), как на этапе б), следующей порции стекломассы включает в себя регулирование смазки направляющих средств. Изменение скорости порции стекломассы может быть связано с изменением смазки направляющих средств. Таким образом, уменьшению скорости порции стекломассы можно препятствовать регулированием, в данном случае увеличением, смазки направляющих средств.

Согласно изобретению регулирование на этапе д) расположения, как на этапе а), следующей порции стекломассы включает в себя регулирование взаимного различия положения впускного отверстия и положения образования, в котором образуется порция стекломассы. Предпочтительно, регулирование на этапе д) расположения, как на этапе в), следующей порции стекломассы включает в себя регулирование взаимного различия положения выпускного отверстия и отверстия формы. Регулирование на основе результата наблюдения за порцией стекломассы взаимного различия положения впускного отверстия и положения образования, в котором образуется порция стекломассы, позволяет улучшить управление процессом расположения следующей порции стекломассы на этапе а). Регулирование на основе результата наблюдения взаимного различия положения выпускного отверстия и отверстия формы позволяет улучшить управление процессом расположения следующей порции стекломассы на этапе в).

Согласно изобретению направляющие средства содержат приемную воронку, образующую впускное отверстие, желоб и отклоняющую воронку, образующую выпускное отверстие, при этом направление порции стекломассы на этапе б) включает в себя направление порции стекломассы с помощью желоба к отклоняющей воронке, и расположение порции стекломассы на этапе в) включает в себя расположение порции стекломассы с помощью отклоняющей воронки в отверстии формы, и регулирование на этапе д) направления, как на этапе б), следующей порции стекломассы включает в себя регулирование взаимного положения, по меньшей мере, двух элементов из числа элементов, к которым относятся приемная воронка, желоб и отклоняющая воронка. Регулирование на основе результата наблюдения порции стекломассы взаимного положения, по меньшей мере, двух элементов из числа элементов, к которым относятся приемная воронка, желоб и отклоняющая воронка, позволяет улучшить регулирование процесса направления, как на этапе б), следующей порции стекломассы. Например, сопротивление для следующей порции стекломассы на переходе от приемной воронки к желобу может быть изменено, предпочтительно уменьшено, посредством регулирования взаимного положения приемной воронки и желоба. Например, сопротивление для следующей порции стекломассы на переходе от желоба к отклоняющей воронке может быть изменено, предпочтительно уменьшено, посредством регулирования взаимного положения желоба и отклоняющей воронки.

Понятно, что регулирование расположения следующей порции стекломассы на этапе а) и регулирование направления следующей порции стекломассы на этапе б) позволяет свести к минимуму потери скорости порции стекломассы, когда следующая порция стекломассы перемещается в системе подачи.

Согласно изобретению прогнозирование на этапе д) включает в себя сравнение скорости порции стекломассы со скоростью предыдущей порции стекломассы, которая была образована ранее рассматриваемой порции стекломассы, при этом различие между прогнозируемым распределением стекломассы в форме и предыдущим распределением стекломассы в форме зависит от различия между скоростью порции стекломассы и скоростью предыдущей порции стекломассы. Заданное соотношение и/или ввод алгоритма самообучения могут быть основаны на скорости предыдущей порции стекломассы и/или на распределении предыдущей порции стекломассы в форме.

Согласно изобретению регулирование на этапе д) расположения, как на этапе а) следующей порции стекломассы включает в себя регулирование подачи воздуха в ускоритель для следующей порции стекломассы, при этом ускоритель расположен перед впускным отверстием. Ускоритель может быть предназначен для увеличения скорости порции стекломассы перед ее входом во впускное отверстие. Таким образом, этот вариант осуществления изобретения позволяет получить эффективный способ регулирования скорости следующей порции стекломассы.

Согласно изобретению способ включает в себя повторение этапов а)-д) для множества порций стекломассы, при этом прогнозирование на этапе д) включает в себя сравнение между множеством порций стекломассы согласно результату наблюдения за порциями стекломассы, определенному на этапе д). Сравнение может быть выполнено между порциями стекломассы, размещенными в разных местах, предпочтительно при выходе из разных отклоняющих воронок. Такое регулирование процесса поддерживает равномерность изделий из стекломассы, выполненных из порций стекломассы. Как вариант или дополнительно, сравнение может быть выполнено между порциями стекломассы, расположенными в одинаковом месте, предпочтительно, при выходе из одной из приемных воронок. Это поддерживает регулирование процесса, в котором различия, например, изменения во времени и результате наблюдения за порцией стекломассы могут быть обнаружены между одной порцией стекломассы и другой порцией стекломассы.

Согласно изобретению порцию стекломассы, по существу, получают из неорганического материала, такого как диоксид кремния.

В общем, можно сказать, что способ относится к первому этапу наблюдения за порцией стекломассы в какой-либо момент времени и/или в течение, по меньшей мере, периода времени после того, как порция стекломассы прошла впускное отверстие системы подачи, посредством использования устройства оптического формирования изображений;

и ко второму этапу определения, на основе наблюдения на первом этапе, результата наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы, для прогнозирования на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме, и/или для регулирования следующей порции стекломассы, которая образуется позже рассматриваемой порции стекломассы.

Другая задача изобретения заключается в создании системы, содержащей устройство оптического формирования изображений и устройство для наполнения формы порцией стекломассы, которая обеспечивает улучшение регулирования процесса.

Указанная задача решена в системе, содержащей устройство оптического формирования изображений, блок обработки сигналов, соединенный с устройством оптического формирования изображений, и устройство для наполнения формы порцией стекломассы через отверстие формы с целью образования изделия из стекломассы в форме, при этом устройство для наполнения формы имеет систему подачи порции стекломассы к отверстию формы, а система подачи имеет впускное отверстие, выпускное отверстие и направляющие средства для подачи порции стекломассы через систему подачи к выпускному отверстию системы подачи; при этом устройство оптического формирования изображений предназначено для генерирования сигнала, отображающего изображение порции стекломассы в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени после прохождения порции стекломассы через впускное отверстие системы подачи; блок обработки сигналов предназначен для определения, на основе сигнала, отображающего изображение, результата наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы, и блок обработки сигналов предназначен для прогнозирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме, и/или для генерирования управляющего сигнала для устройства с целью регулирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, расположения следующей порции стекломассы во впускном отверстии системы подачи, направления следующей порции стекломассы к выпускному отверстию системы подачи и/или расположения следующей порции стекломассы, вышедшей из выпускного отверстия системы подачи, в отверстии формы. Отклонение скорости порции стекломассы или, эквивалентно, представительного параметра, от заданного значения является надлежащим показателем потери качества изделия из стекломассы, например, степени включений газа в изделие из стекломассы и/или отклонения наружной формы изделия из стекломассы от заданной наружной формы. Поскольку система предназначена для определения скорости порции стекломассы, она позволяет улучшить регулирование процесса.

Согласно изобретению прогнозирование распределения стекломассы включает в себя прогнозирование внутренней структуры и/или наружной формы изделия из стекломассы, образованного в форме. Предпочтительно, прогнозирование внутренней структуры включает в себя прогнозирование степени включений газа в изделие из стекломассы, и/или прогнозирование наружной формы включает в себя прогнозирование отклонения наружной формы изделия из стекломассы от заданной наружной формы. Эти способы прогнозирования могут быть основаны на величине скорости порции стекломассы и/или направлении скорости порции стекломассы.

Предпочтительно, устройство имеет держатель формы для удерживания формы под выпускным отверстием.

Согласно изобретению устройство оптического формирования изображений содержит, по меньшей мере, две камеры, каждая из которых имеет оптическую ось, и при работе оптические оси, по меньшей мере, двух камер, имеют взаимно отличающиеся направления, предпочтительно, взаимно поперечные направления. Использование, по меньшей мере, двух камер обеспечивает определение скорости порции стекломассы в трех измерениях.

Предпочтительно, оптические оси, по меньшей мере, двух камер направлены поперек траектории перемещения порции стекломассы от выпускного отверстия к отверстию формы.

Согласно изобретению результат наблюдения за порцией стекломассы, связанный со способом наполнения формы порцией стекломассы и/или связанный с системой, содержащей устройство оптического формирования изображений и устройство для наполнения формы порцией стекломассы, включает в себя температуру и/или распределение температуры в порции стекломассы. Температура и/или распределение температуры могут быть определены с помощью одной или, по меньшей мере, двух инфракрасных камер, которые могут быть включены в состав устройства оптического формирования изображений. Такие инфракрасные камеры могут быть предназначены для измерения энергии излучения порции стекломассы, что может быть связано с температурой и/или распределением температуры порции стекломассы. Температура и/или распределение температуры могут иметь отношение, по существу, ко всему объему порции стекломассы или к приповерхностной зоне порции стекломассы. Температура и/или распределение температуры сильно влияет на вязкость жидкого материала, образующего порцию стекломассы, которая является важным параметром для наполнения формы. Температура и/или распределение температуры может отклоняться от заданной температуры или распределения температуры, например, в результате изменений во времени процессов в ходе образования порции стекломассы или в результате изменений во времени в отношении потери тепла в направлении направляющих средств. Такая потеря тепла, в общем, зависит от трения направляющих средств, при этом трение может изменяться во времени. Определение приповерхностной температуры и/или распределения приповерхностной температуры с помощью одной или, по меньшей мере, двух инфракрасных камер образует эффективный способ измерения, поскольку приповерхностная температура и/или распределение приповерхностной температуры является наиболее восприимчивым параметром в отношении охлаждения, например, в результате потери тепла. Кроме того, измерение приповерхностной температуры обеспечивает неожиданное преимущество, состоящее в том, что оно дает важную информацию для оценки трения порции стекломассы о внутреннюю стенку формы. Поскольку вязкость жидкого материала, образующего порцию стекломассы, сильно зависит от температуры, приповерхностная температура порции стекломассы в значительной степени определяет вязкость вблизи поверхности и, тем самым, трение порции стекломассы о внутреннюю стенку формы. Такое трение является важным в отношении перемещения порции стекломассы в форму на достаточное расстояние и возникновения воздушных включений в изделии из стекломассы. На оба этих фактора отрицательно влияет слишком большое трение. Использование одной или, по меньшей мере, двух инфракрасных камер, в общем, показывает преимущество бесконтактного измерения температуры.

Поскольку температура и/или распределение температуры и вязкость порции стекломассы имеют важное значение для прогнозирования распределения стекломассы в форме, значение определения, на основе наблюдения на этапе г) согласно результату наблюдения за порцией стекломассы, который включает в себя вязкость порции стекломассы и температуру порции стекломассы и/или распределение температуры в порции стекломассы, для прогнозирования на основе, по меньшей мере вязкости порции стекломассы и температуры порции стекломассы и/или распределения температуры в порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме и/или для регулирования, на основе, по меньшей мере, вязкости порции стекломассы и температуры порции стекломассы и/или распределения температуры в порции стекломассы согласно результату наблюдения за порцией стекломассы, расположения, как на этапе а), направления, как на этапе б), и/или расположения, как на этапе в), следующей порции стекломассы, которая образуется позже рассматриваемой порции стекломассы. Такая комбинация, с одной стороны, скорости порции стекломассы и, с другой стороны, температуры порции стекломассы и/или распределения температуры порции стекломассы, обеспечивает улучшение прогнозирования распределения стекломассы и/ли улучшение регулирования следующей порции стекломассы.

Однако на основе вышесказанного автор изобретения также осознает важность выполнения этапа г) и определения, на основе наблюдения на этапе г), результата наблюдения за порцией стекломассы, который включает в себя температуру порции стекломассы и/или распределение температуры порции стекломассы, предпочтительно, с использованием одной или, по меньшей мере, двух инфракрасных камер, без необходимости выполнения этапа а), б), и/или определение, на основе наблюдения на этапе г), результата наблюдения за порцией стекломассы, который включает в себя вязкость порции стекломассы, для прогнозирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме, и/или для регулирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, расположения, как на этапе а), направления, как на этапе б), и/или расположения, как на этапе в), следующей порции стекломассы, которая образуется позже рассматриваемой порции стекломассы.

Ниже описаны неограничивающие варианты осуществления изобретения со ссылкой на приложенные чертежи.

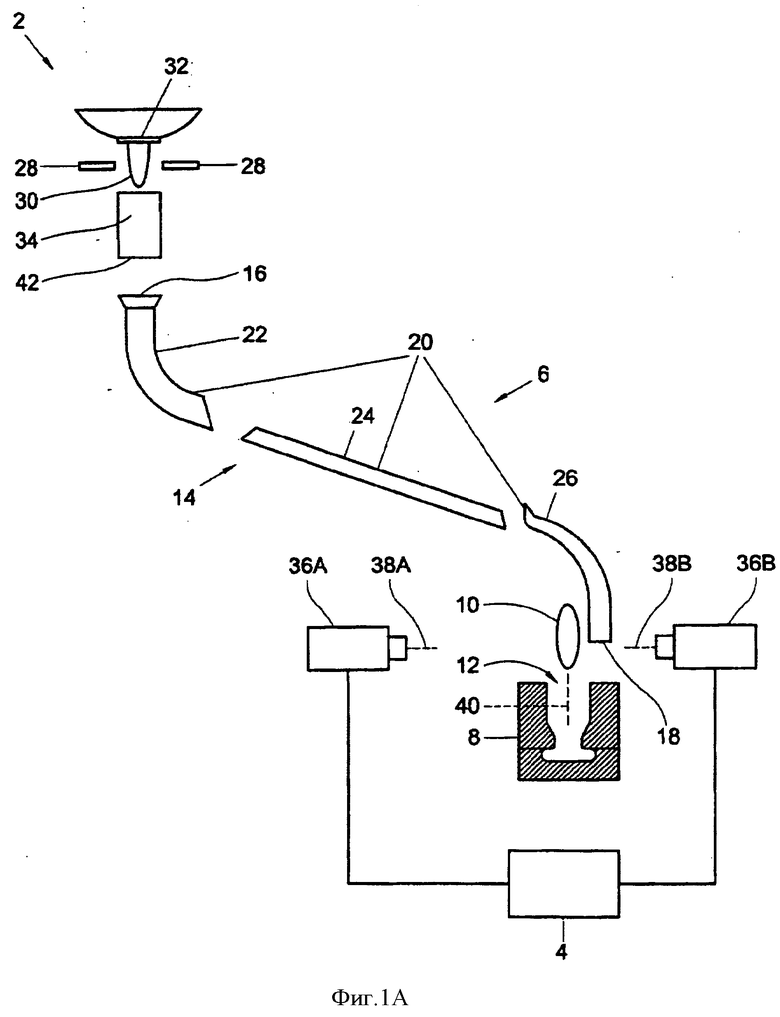

На фиг.1А показана система согласно первому варианту осуществления изобретения;

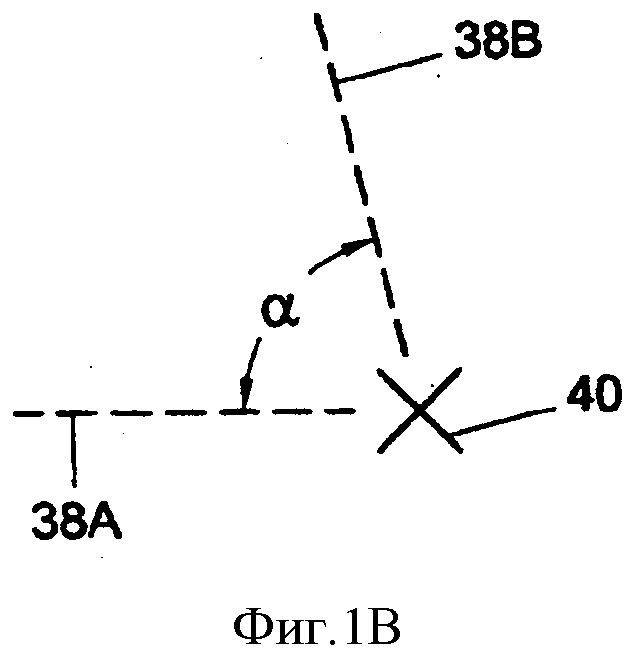

на фиг.1В - первая и вторая оптическая ось в первой плоскости, перпендикулярной траектории перемещения порции стекломассы;

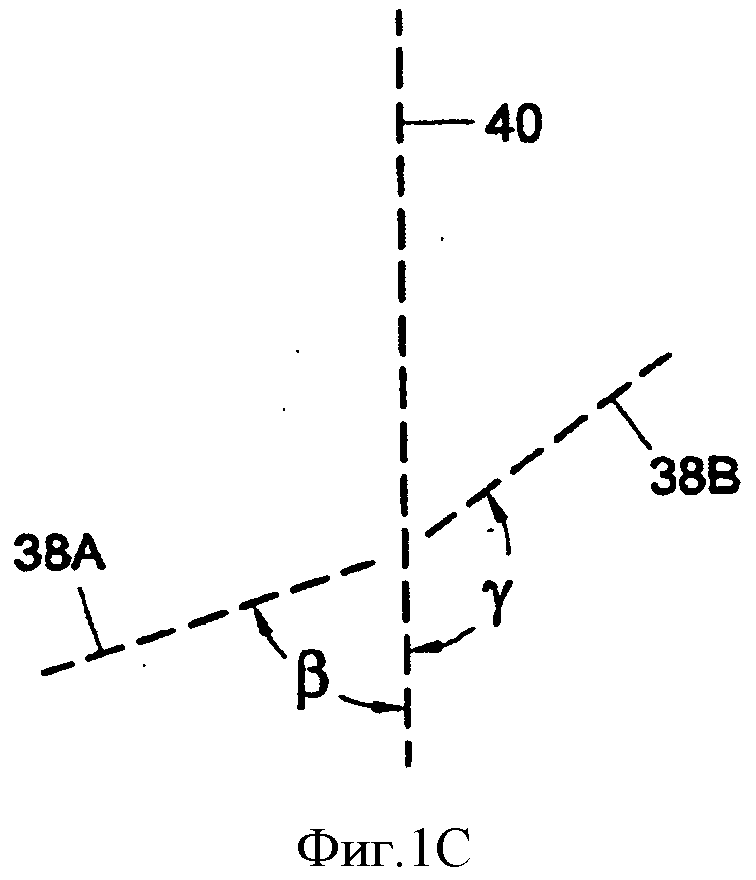

на фиг.1C - первая и вторая оптическая ось в первой плоскости, параллельной траектории перемещения порции стекломассы;

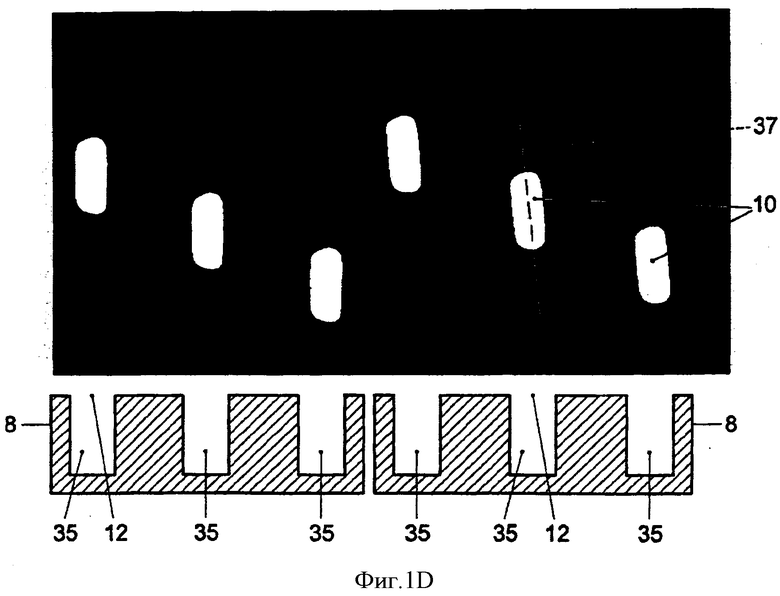

на фиг.1D - фотография порций стекломассы, падающих из выпускного отверстия в направлении отверстия формы;

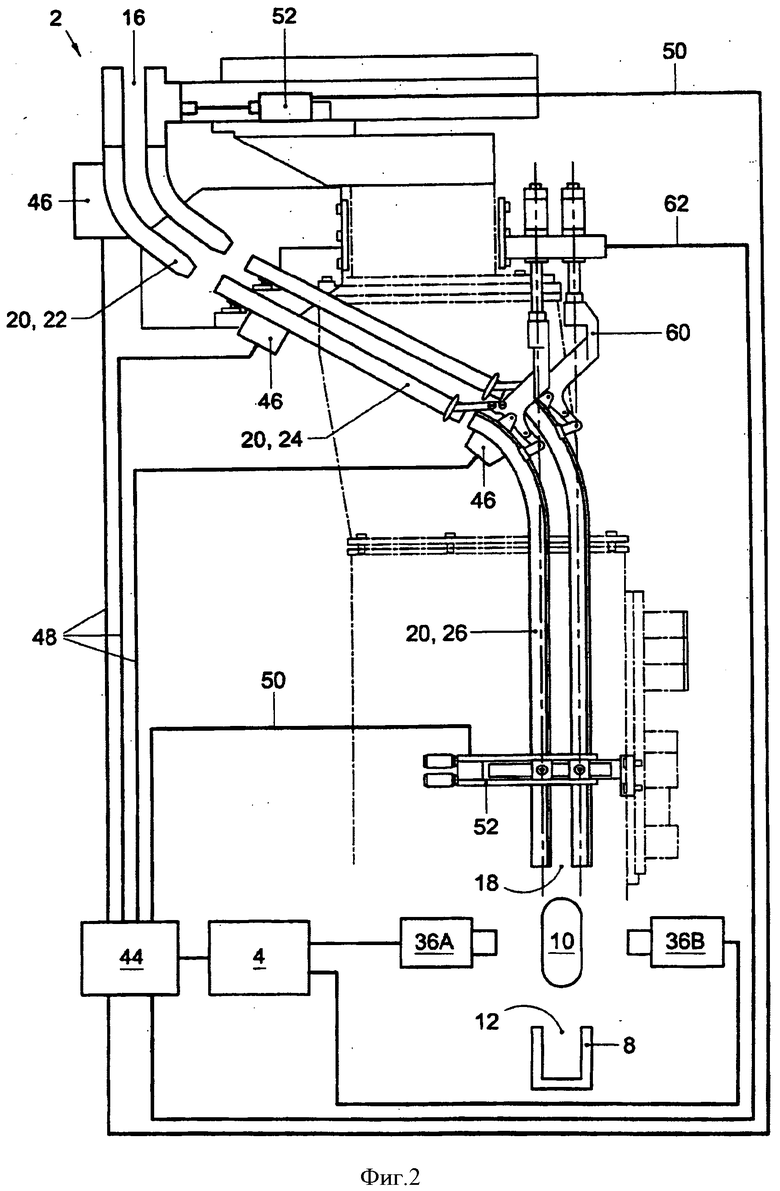

на фиг.2 - система согласно второму варианту осуществления изобретения;

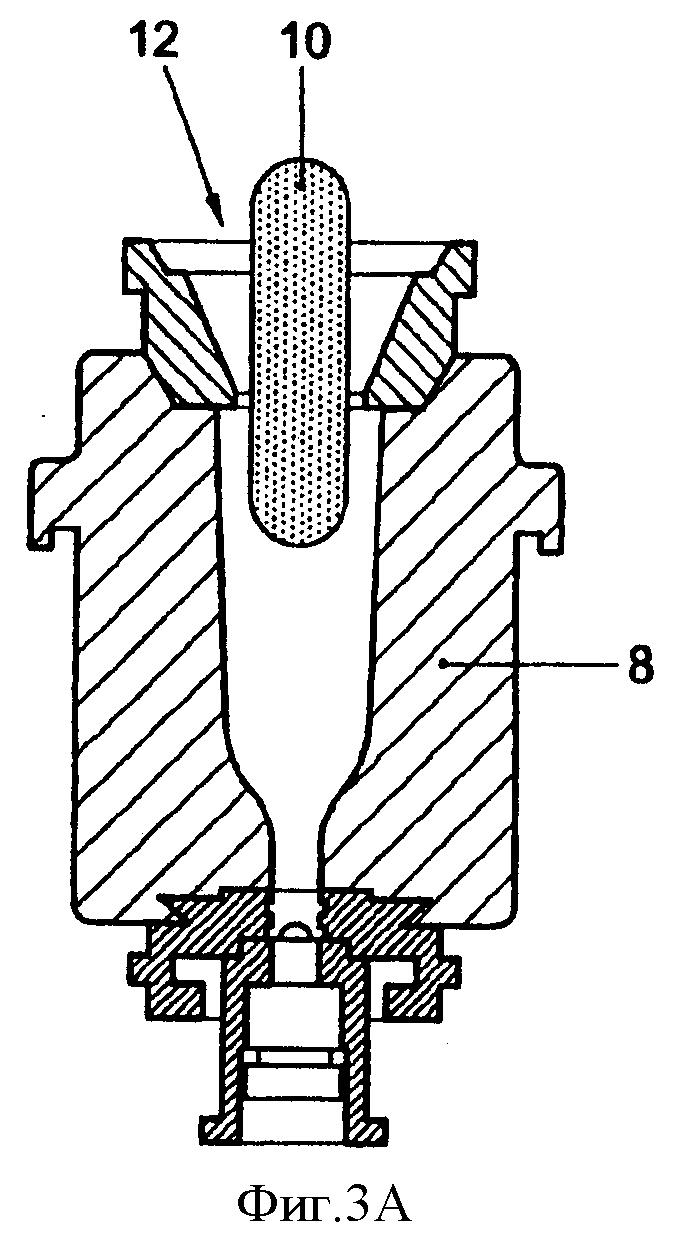

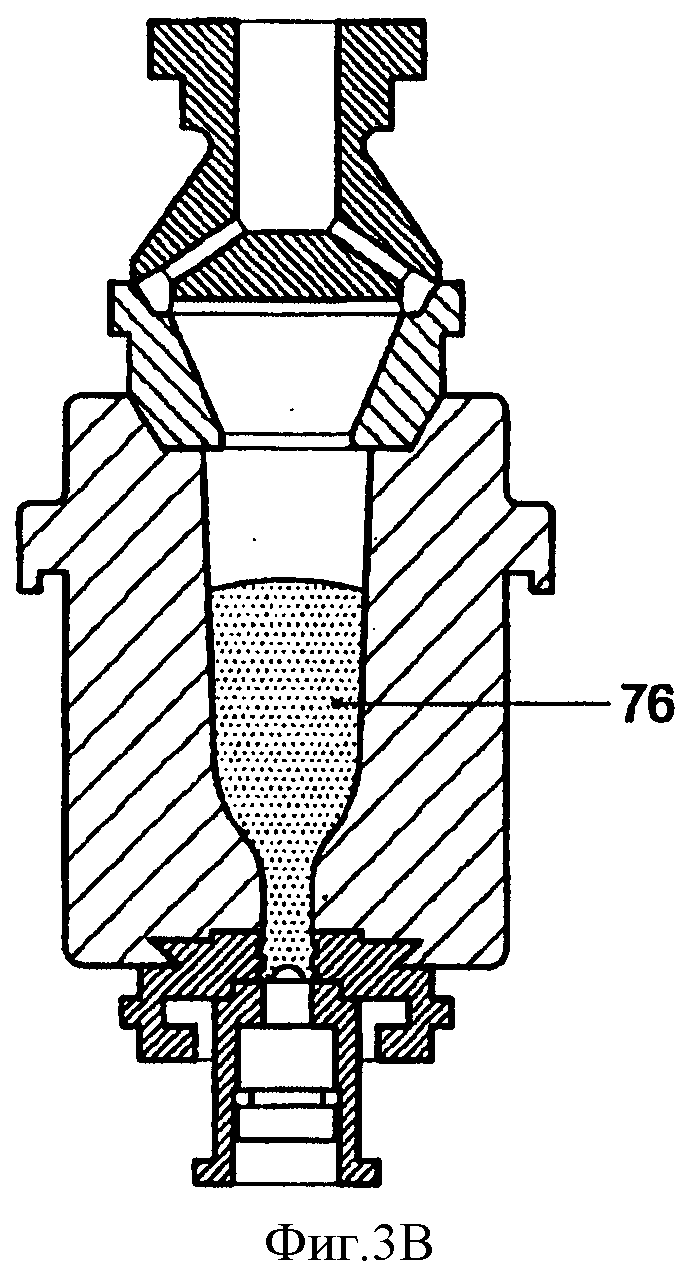

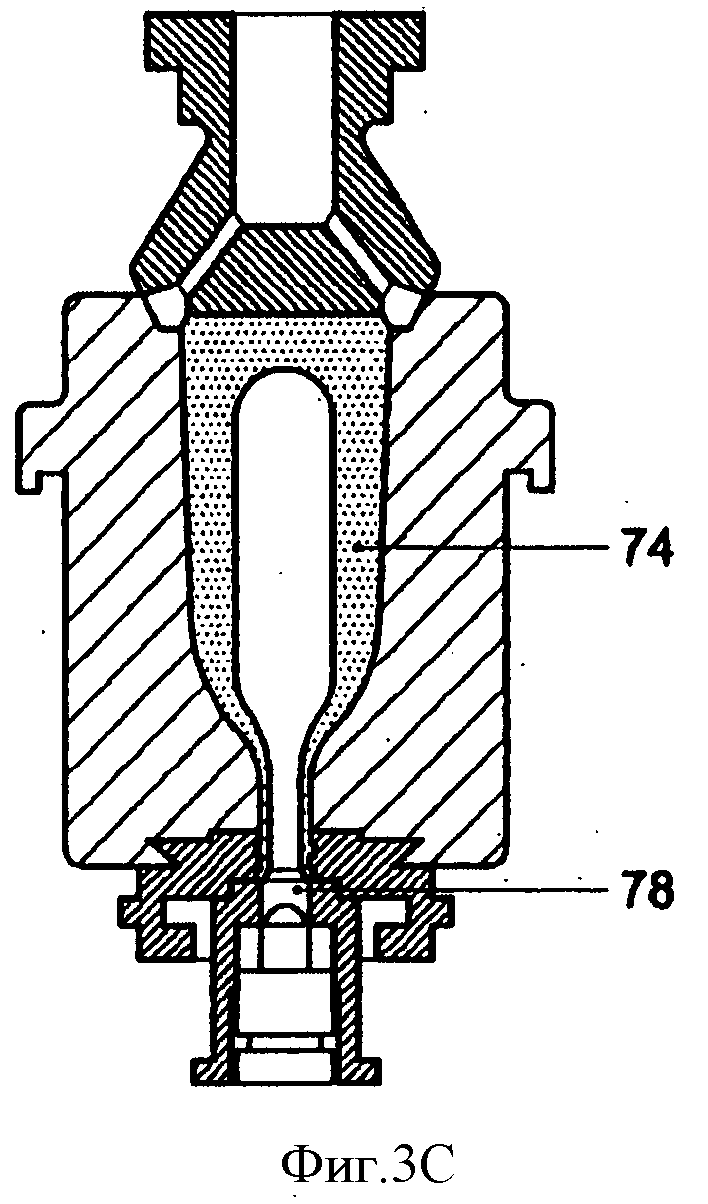

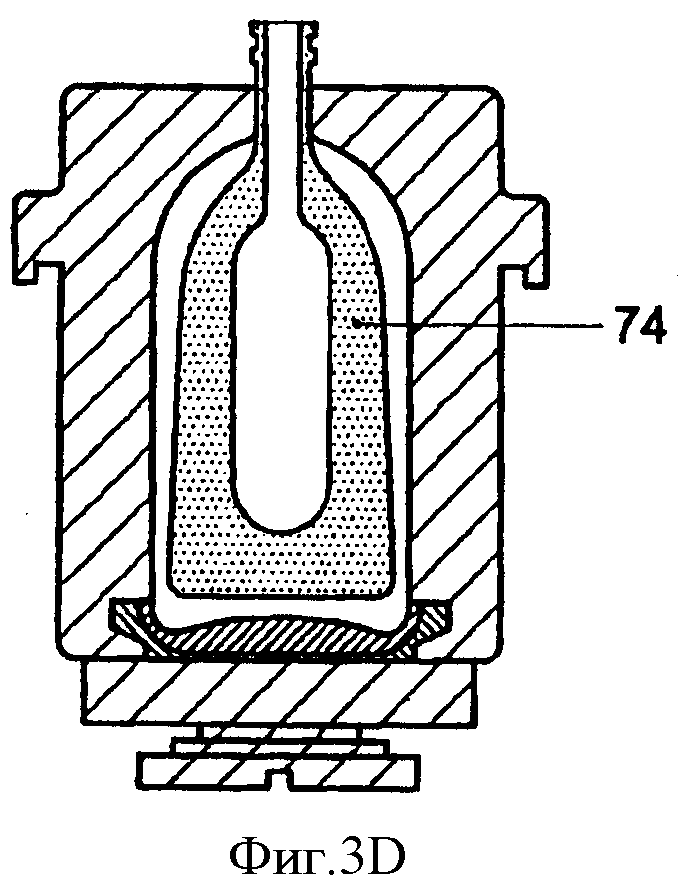

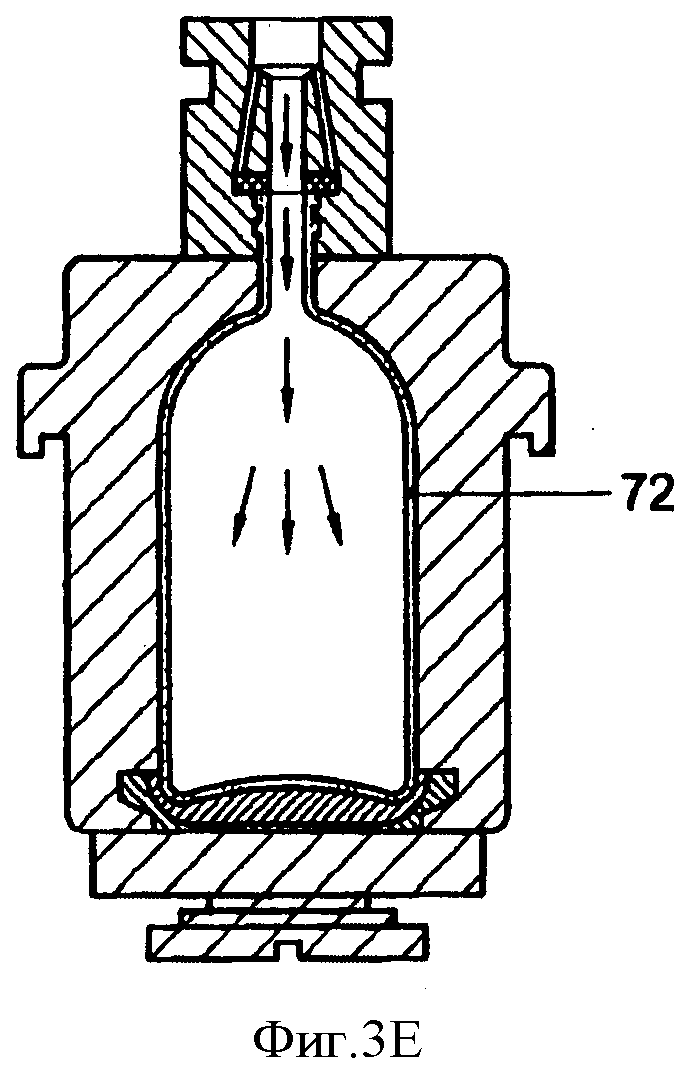

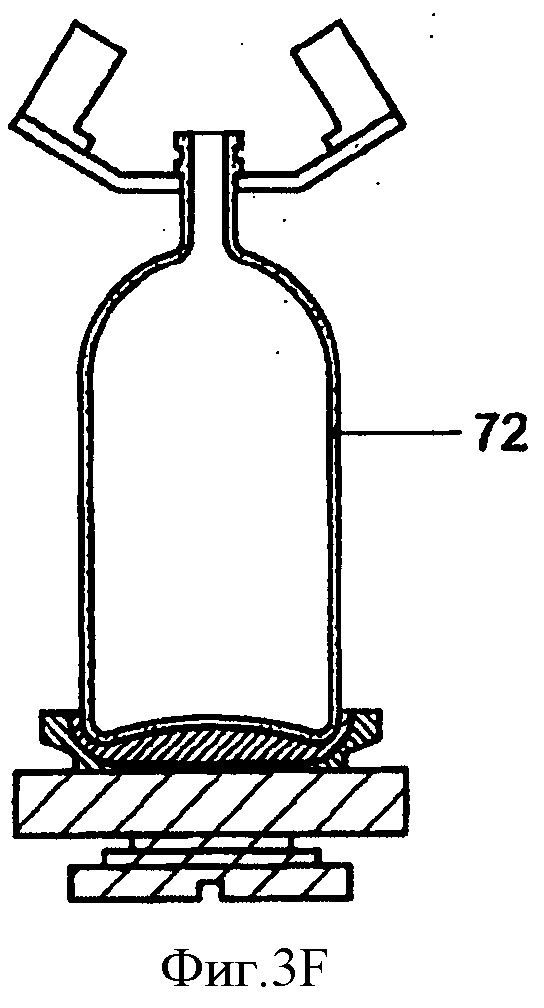

на фиг.3А-3F - последовательные этапы процесса образования изделия из стекломассы; и

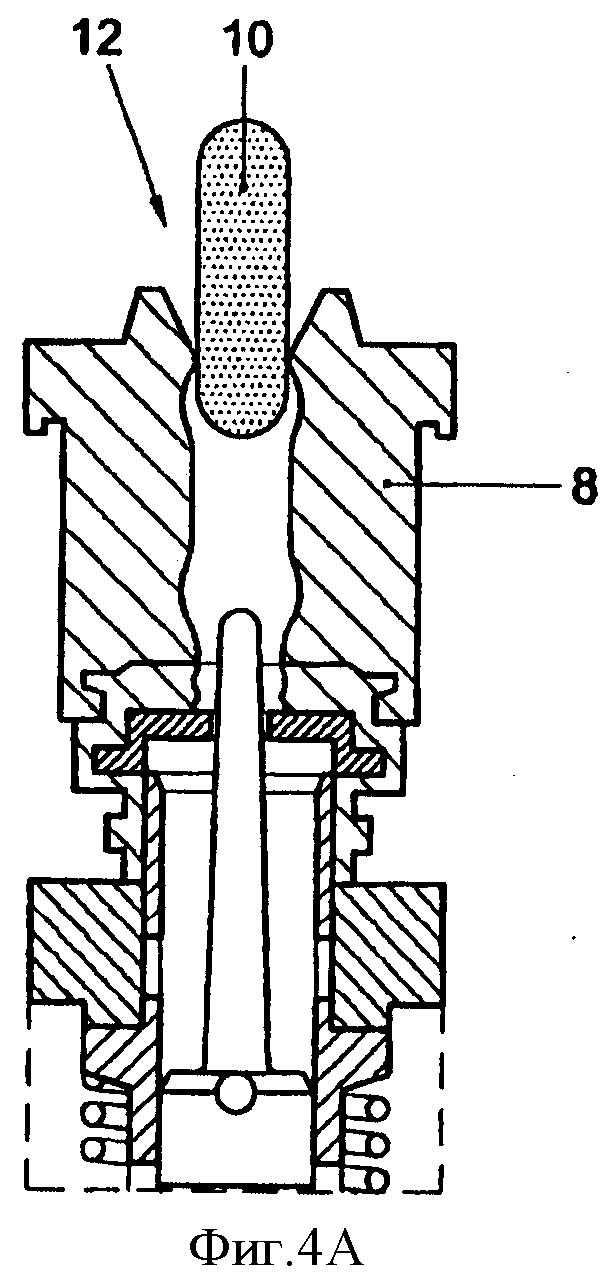

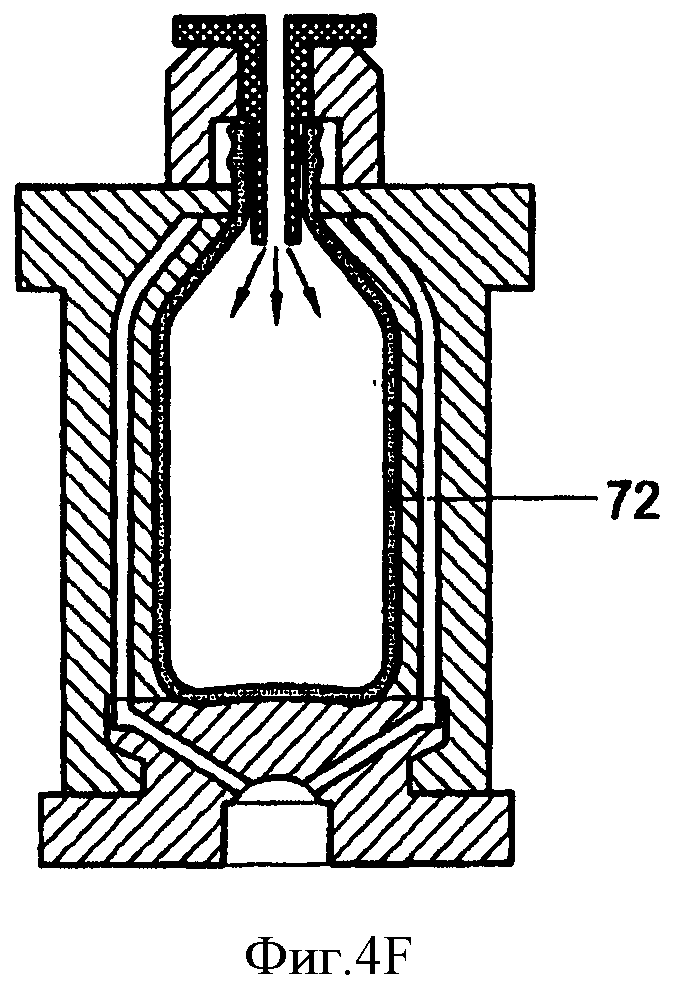

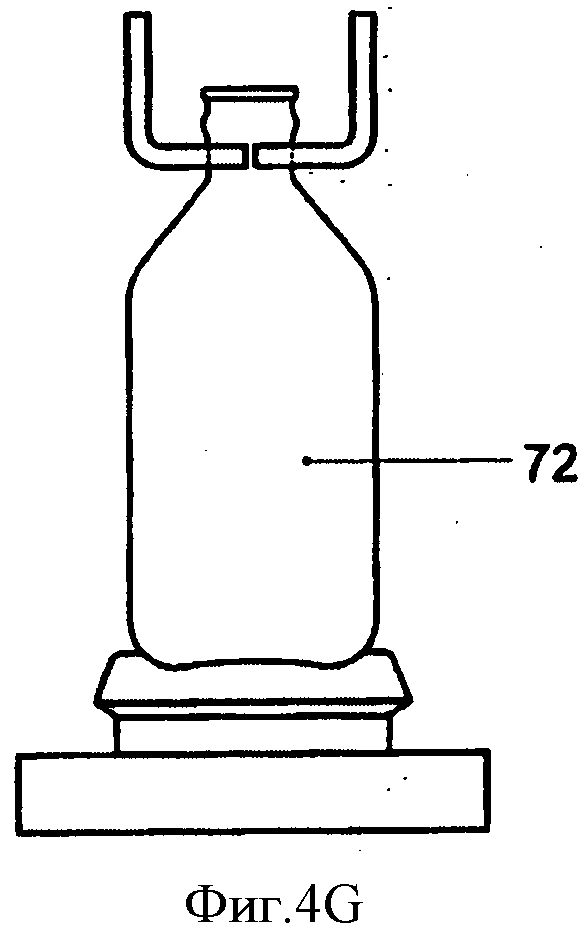

на фиг.4А-4G - последовательные этапы альтернативного процесса образования изделия из стекломассы.

Если не указано иначе, на всех чертежах одинаковые ссылочные номера относятся к схожим элементам.

На фиг.1А показана система 2 согласно первому варианту осуществления изобретения. Система 2 содержит устройство 4 оптического формирования изображений и устройство 6 для наполнения формы 8 порцией 10 стекломассы через отверстие 12 формы 8. Устройство 6 и система 2 предназначены для образования изделия, например бутылки, из стекломассы в форме. Устройство 6 является известным. Порция 10 стекломассы может быть, по существу, изготовлена из неорганического материала, такого как диоксид кремния.

Устройство 6 имеет систему 14 подачи порции 10 стекломассы. Система подачи имеет впускное отверстие 16, выпускное отверстие 18 и направляющие средства для направления порции 10 стекломассы через систему 14 подачи к выпускному отверстию 18 системы 14 подачи. В первом варианте осуществления изобретения направляющие средства 20 содержат приемную воронку 22, которая образует впускное отверстие 16. Помимо этого, система 2 может содержать желоб 24 и отклоняющую воронку 26, которая образует выпускное отверстие 18. Для образования порции 10 стекломассы устройство 6 дополнительно может содержать пару ножей 28 для отделения порции 10 стекломассы от столбика стекломассы, выталкиваемого из резервуара с жидкой стекломассой через дроссельное отверстие 32. Устройство 6 может дополнительно содержать ускоритель 34 для увеличения скорости образованной порции стекломассы. Такой ускоритель может увеличивать скорость порции стекломассы за счет приложения воздушного давления к порции стекломассы. Кроме того, во время работы ускоритель центрирует порцию стекломассы. Ускоритель, как таковой, известен специалистам в данной области техники.

Устройство 4 оптического формирования изображений может содержать, по меньшей мере, две камеры. В данном примере оно содержит первую камеру 36А и вторую камеру 36В. Первая и/или вторая камера может, например, быть КМОП-камерой (камерой на комплементарных металло-оксидных полупроводниках) или ПЗС-камерой (камерой на приборах с зарядовой связью), при этом обе камеры являются известными. Устройство 4 оптического формирования изображений может быть предназначено для создания сигнальных репрезентативных изображений порции 10 стекломассы, например, получаемых с помощью первой и второй камер 36А, 36В. Кроме того, устройство 4 оптического формирования изображений может содержать процессор. Первая и вторая камеры 36А, 36В по отдельности могут иметь, соответственно, первую оптическую ось 38А и вторую оптическую ось 38В. На фиг.1В и 1C показана возможная ориентация первой и второй оптических осей 38А, 38В относительно траектории 40 перемещения порции 10 стекломассы. Во время работы первая и вторая оптические оси 38А, 38В имеют взаимно отличающиеся направления.

На фиг.1 В показаны первая и вторая оптические оси 38А, 38В в первой плоскости, перпендикулярной траектории 40 перемещения порции 10 стекломассы. Первая и вторая оптические оси предпочтительно имеют взаимно поперечные направления. Например, в первой плоскости первый угол α между первой и второй оптической осью превышает 20° и составляет менее 340°. Предпочтительно, первый угол α составляет приблизительно 90° или приблизительно 270°. В результате первая и вторая оптические оси могут иметь взаимно перпендикулярные направления.

На фиг.1C показана первая и вторая оптические оси 38А, 38В во второй плоскости, параллельной траектории 40 перемещения порции 10 стекломассы. Например, во второй плоскости второй угол β между первой оптической осью 38А и траекторией 40 перемещения превышает 20° и составляет менее 160°. Вторая оптическая ось, предпочтительно, находится в поперечном направлении относительно траектории 40 перемещения. Например, во второй плоскости третий угол γ между второй оптической осью 38В и траекторией 40 перемещения превышает 20° и составляет менее 160°.

Со ссылкой на фиг.1А-1C будет приведено описание способа наполнения формы порцией стекломассы согласно первому варианту осуществления изобретения (далее упоминаемому как «первый способ»). Способ предназначен для наполнения формы 8 порцией 10 стекломассы через отверстие 12 формы 8 с целью получения изделия из стекломассы. Способ включает в себя применение системы 14 подачи порции 10 стекломассы к отверстию 12 формы 8.

Первый способ включает в себя расположение порции 10 стекломассы во впускном отверстии 16 системы подачи. Такое расположение может включать в себя обеспечение падения порции 10 стекломассы во впускное отверстие 16 после образования порции 10 стекломассы. Расположение также может включать в себя выравнивание положения образования порции стекломассы и впускного отверстия.

Первый способ дополнительно включает в себя направление порции 10 стекломассы посредством направляющих средств 20 к выпускному отверстию 18 системы подачи 14. Во время подачи скорость порции стекломассы может увеличиваться под действием силы тяжести. Во время подачи форма порции 10 стекломассы может изменяться. Направление порции 10 стекломассы может привести к ее удлинению. В одном и том же положении образования может образовываться множество порций 10 стекломассы, при этом порции стекломассы направляются в направлении взаимно отличающихся положений различных форм 8. Таким образом, одновременно может образовываться множество изделий из стекломассы. В этом примере положения дроссельного отверстия и/или ножей можно рассматривать как положение, при котором образуется порция стекломассы. Как вариант, отверстие 42 ускорителя 34 может рассматриваться как положение образования.

Первый способ может дополнительно включать в себя расположение порции 10 стекломассы, выходящей из выпускного отверстия системы 14 подачи, в отверстии 12 формы 8. Такое расположение может обеспечиваться посредством обеспечения свободного падения порции 10 стекломассы в отверстие 12 формы 8 после прохождения порции стекломассы через выпускное отверстие 18. Расположение также может включать в себя выравнивание выпускного отверстия и отверстия 12 формы 8.

Первый способ дополнительно включает в себя наблюдение за порцией 10 стекломассы, по меньшей мере, в какой-либо момент времени и/или в течение, по меньшей мере, периода времени после прохождения порции 10 стекломассы через впускное отверстие 16. Например, наблюдение осуществляют в момент, когда порция 10 стекломассы находится в отклоняющей воронке 26 или когда порция стекломассы частично прошла через выпускное отверстие 18. Однако, предпочтительно, наблюдение за порцией 10 стекломассы осуществляется в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени после того, как порция 10 стекломассы полностью прошла через выпускное отверстие 18 системы 14 подачи.

В общем, наблюдение может быть непрерывным, т.е. может осуществляться наблюдение за каждой порцией стекломассы, проходящей через впускное отверстие 16. Как вариант, наблюдение может быть периодическим, т.е. может осуществляться взятие проб порций стекломассы, чтобы не осуществлять наблюдение за каждой порцией стекломассы, проходящей через впускное отверстие 16.

Согласно первому способу наблюдение может осуществляться с помощью устройства 4 оптического формирования изображений, которое в данном примере содержит первую и вторую камеры 36А, 36В. Наблюдение может осуществляться с использованием первой и второй оптических осей 38А, 38В соответственно первой и второй камер 36А, 36В, имеющих взаимно отличающиеся направления, предпочтительно, взаимно поперечные направления с первым углом α, составляющем 20-160°, как вариант - 50-130°. Кроме того, наблюдение может осуществляться со вторым углом β и третьим углом γ, составляющими 20-160°, как вариант - 50-130°. Первая и вторая оптические оси 38А, 38В направлены в поперечном направлении относительно траектории 40 перемещения порции 10 стекломассы.

В общем, предпочтительно, чтобы во время наблюдения второй угол β и/или третий угол γ были больше 90° и составляли, например, 110-170°. Это позволяет осуществлять наблюдение за порцией 10 стекломассы в наклонном направлении вниз. В результате рама устройства 6 и/или форма 8 не препятствуют наблюдению. Кроме того, такое наблюдение может быть облегчено, если угол α будет меньше 190°, например, приблизительно 90°, чтобы первая и вторая камеры могли быть размещены с одной и той же стороны формы 8.

В общем, наблюдение за порцией 10 стекломассы может включать в себя регистрацию изображения порции 10 стекломассы, предпочтительно, по меньшей мере, двух изображений в различное время с помощью устройства 4 оптического формирования изображений. Изображение может быть зарегистрировано, по меньшей мере, в какой-либо момент. По меньшей мере, два изображения могут быть зарегистрированы, по меньшей мере, в какой-либо период времени. Первая и вторая камера могут быть скоростными камерами, которые являются известными. Скоростная камера может записывать, например, по меньшей мере, 500 изображений в секунду. Однако согласно другим вариантам осуществления изобретения запись изображения с помощью первой и второй камер не требуется.

Первый способ дополнительно включает в себя определение на основе наблюдения, осуществляемого на этапе г), например на основе записанных изображений и/или на основе сигнального представления изображений, результата наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы. Кроме того, система 2 может содержать блок обработки сигналов для расчета скорости порции стекломассы, например, с использованием записанных изображений. Блок обработки сигналов на фиг.1А не показан, но он показан на фиг.2 и обозначен позицией 44. При расчете скорости порции стекломассы может учитываться значение первого, второго и третьего угла. Способы и алгоритмы таких расчетов известны и в дальнейшем описании не приведены.

Первый способ может включать в себя применение определяемой скорости для прогнозирования на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы в изделии из стекломассы, образованном в форме, например, внутреннюю и/или наружную форму изделия из стекломассы, образованного в форме 8. Такое прогнозирование может включать в себя прогнозирование степени газовых включений в изделии из стекломассы и/или прогнозирование отклонения наружной формы изделия из стекломассы от заданной наружной формы. Заданная внутренняя и/или наружная форма является, например, формой, соответствующей нормальным техническим условиям на изготовление. Такие технические условия на изготовление могут включать в себя, в различных местах вдоль изделия из стекломассы, размеры по длине изделия из стекломассы, например, внутренний диаметр и наружный диаметр бутылки. Технические условия на изготовление также могут включать в себя максимальный диаметр газового пузырька в изделии из стекломассы и/или максимальное количество газовых пузырьков в изделии из стекломассы, например, в стенке стеклянной бутылки. Максимальный диаметр и максимальное количество газовых пузырьков являются примерами степени газовых включений в изделие из стекломассы.

На фиг.1D показана фотография порций 10 стекломассы, падающих из выпускного отверстия 18 в отверстие 12 формы 8. В данном примере порции стекломассы падают в два отдельных отверстия 12 двух отдельных форм 8. В этом примере отклоняющая воронка является одной из множества отклоняющих воронок, образующих выпускное отверстие 18. Каждое отверстие 12 образует вход в три места 35 формы 8, в которых может образовываться изделие из стекломассы. Количество мест 35 на одну форму 8 может равняться количеству множества отклоняющих воронок, содержащихся в системе подачи.

Второй способ согласно второму варианту осуществления изобретения может включать в себя этапы первого способа. Второй способ будет описан со ссылкой на фиг.1А-1D. Согласно второму способу результат наблюдения за порцией стекломассы дополнительно включает в себя, по меньшей мере, одну группу переменных, включающих в себя траекторию порции стекломассы, форму порции стекломассы, изменение формы порции стекломассы, ориентацию порции стекломассы и изменение ориентации порции стекломассы для оценки степени газовых включений в изделие из стекломассы и/или для оценки отклонения формы изделия из стекломассы от заданной формы. Порция 10 стекломассы может иметь вытянутую форму, чтобы она имела продольную ось 37 (фиг.1D). Ориентация порции стекломассы определяется направлением продольной оси 37. Траектория порции стекломассы может быть частью траектории 40 перемещения порции 10 стекломассы. Изменение формы стекломассы и/или изменение ориентации порции стекломассы может относиться к изменению от одной порции стекломассы к следующей порции стекломассы, по существу в одном и том же положении и может относиться к изменению одной и той же порции стекломассы или может относиться к изменению от одной порции стекломассы к другой порции стекломассы во взаимно отличающемся положении при расположении в другой части формы 8.

В общем, скорость порции стекломассы предпочтительно определяется в трех измерениях, так что скорость порции стекломассы является трехразмерной скоростью порции стекломассы. Траектория порции стекломассы может быть трехразмерной траекторией порции стекломассы, форма порции стекломассы может быть трехразмерной формой порции стекломассы, изменение формы порции стекломассы может быть трехразмерным изменением формы порции стекломассы, ориентация порции стекломассы может быть трехразмерной ориентацией порции стекломассы, и изменение ориентации порции стекломассы может быть трехразмерным изменением ориентации порции стекломассы. Такие трехразмерные переменные обеспечивают более надежный контроль процесса.

Согласно второму способу наблюдение, осуществляемое на этапе г), может осуществляться перед входом порции 10 стекломассы в отверстие 12 формы 8. Кроме того, на этапе г) осуществляют наблюдение за порцией стекломассы, расположенной вблизи формы, например, в пределах одно-, двух- или трехкратного размера порции стекломассы. Такой размер может быть длиной порции стекломассы вдоль продольной оси. Наблюдение за порцией стекломассы поблизости от формы перед входом порции стекломассы в форму может обеспечить пользователю достаточное пространство для наблюдения, при этом наблюдение является репрезентативным в отношении характеристик, таких как скорость порции стекломассы, когда она входит в форму.

На фиг.2 показана система 2 согласно второму варианту осуществления изобретения. Эта система 2 содержит приемную воронку 22, желоб 24 и отклоняющую воронку 26. Система 2 может дополнительно содержать устройство 4 оптического формирования изображений и блок 44 обработки сигналов. Устройство 4 оптического формирования изображений может быть соединено с блоком 44 обработки сигналов для передачи сигнального представления изображения с устройства 4 оптического формирования изображений на блок 44 обработки сигналов. Блок 44 обработки сигналов может быть предназначен для прогнозирования на основе, по меньшей мере, скорости порции стекломассы, распределения стекломассы в изделии из стекломассы, образуемого в форме.

Блок 44 обработки сигналов может быть предназначен для генерирования управляющего сигнала для устройства с целью управления на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, направлением следующей порции стекломассы. Такое управление может включать в себя регулирование смазки направляющих средств, в этом примере приемной воронки 22, желоба 24 и/или отклоняющей воронки 26. Кроме того, система 2 может содержать смазывающие средства 46, которые управляются во время работы с помощью блока 44 обработки сигналов через соединения 48, посредством которых управляющий сигнал для управления направлением может передаваться к смазывающим средствам 46. Таким образом, первый блок 44 обработки сигналов может быть соединен со смазочным средством 46 и устройством 4 оптического формирования изображений. Блок 44 обработки сигналов может представлять собой компьютер с управляющим программным обеспечением и/или прогнозирующим программным обеспечением. На основе результата наблюдения за порцией стекломассы блок 44 обработки сигналов может регулировать смазку направляющих средств 20. Например, если величина скорости порций 10 стекломассы падает ниже заданного предельного значения, блок 44 обработки сигналов может направить команду на смазочное средство 46 для распределения смазки по направляющим средствам 20 с целью уменьшения сопротивления порции 10 стекломассы в направляющих средствах. Как общее преимущество, система 2 обеспечивает автоматическую смазку направляющих средств.

Блок 44 обработки сигналов может быть предназначен для генерирования управляющего сигнала для устройства с целью управления на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, расположением следующей порции стекломассы. Кроме того, система 2 может содержать средство 52 перемещения, соединенное с блоком 44 обработки сигналов через соединения 50, посредством которых управляющий сигнал управления расположением может быть направлен на средство 52 перемещения. Такое управление может включать в себя регулирование различия взаимного положения выпускного отверстия и положения образования, в котором образуется порция стекломассы с помощью средства 52 перемещения. Как вариант или дополнительно управление может включать в себя регулирование взаимного положения выпускного отверстия 18 и отверстия формы с помощью средства 52 перемещения.

В общем, приемная воронка может быть одной из множества приемных воронок. Желоб может быть одним из множества желобов. Отклоняющая воронка может быть одной из множества отклоняющих воронок. Направление порции стекломассы может включать в себя направление порции стекломассы с помощью одной из приемных воронок к одному из желобов и может дополнительно включать в себя направление порции стекломассы с помощью одного из желобов к одной из отклоняющих воронок.

Система 2 может содержать средство 60 регулирования, соединенное с блоком 44 обработки сигналов через соединения 62, посредством которых управляющий сигнал управления может передаваться на средство 60 регулирования. Регулирование направления следующей порции стекломассы может включать в себя регулирование взаимного положения, по меньшей мере, двух элементов из числа элементов, к которым относятся одна из приемных воронок, один из желобов и одна из отклоняющих воронок, с помощью средства регулирования. Как общее преимущество, система 2 обеспечивает автоматическое регулирование направляющих средств 20.

Первый и/или второй способ может включать в себя использование результата наблюдения порции стекломассы для регулирования образования следующей порции стекломассы, которая образуется позже, чем порция 10 стекломассы. Такое регулирование может включать в себя регулирование момента времени, когда ножи 28 режут стекломассу, выходящую из дроссельного отверстия 32, и/или регулирование усилия, при котором ножи режут стекломассу, которая выходит из дроссельного отверстия 32. Как вариант или дополнительно такое регулирование может включать в себя регулирование усилия и/или скорости, при которых стекломасса выходит из дроссельного отверстия 32.

Первый и/или второй способ могут включать в себя использование результата наблюдения порции стекломассы для регулирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, направления следующей порции стекломассы, посредством использования направляющих средств, к выпускному отверстию системы подачи. Это управление может включать в себя регулирование смазки направляющих средств. Это может быть обеспечено с помощью блока 44 обработки сигналов и смазывающих средств 46 системы 2 согласно второму варианту осуществления изобретения.

В общем, первый и/или второй способ могут включать в себя выравнивание устройства 4 оптического формирования изображений, в частности, первой и/или второй камер 36А, 36В относительно формы. Таким образом, вывод о направлении перемещения и скорости порции стекломассы относительно формы, в частности, отверстия формы может быть сделан из результата наблюдения за порцией стекломассы.

Первый и второй способ могут включать в себя использование результата наблюдения за порцией стекломассы для регулирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, расположения следующей порции стекломассы. Это регулирование может включать в себя регулирование взаимного положения впускного отверстия 16 и положения образования, в котором образуется следующая порция стекломассы, и/или может включать в себя регулирование различия взаимного положения выпускного отверстия 18 и отверстия 12 формы 8. Это может обеспечиваться с помощью блока 44 обработки сигналов и средства 52 перемещения системы 2 согласно второму варианту осуществления изобретения.

Первый и второй способ могут включать в себя использование результата наблюдения за порцией стекломассы для регулирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, направления следующей порции стекломассы за счет использования направляющих средств к выпускному отверстию системы подачи. Регулирование может включать в себя регулирование взаимного положения, по меньшей мере, двух элементов из числа элементов, к которым относятся одна из приемных воронок, один из желобов и одна из отклоняющих воронок. Регулирование взаимного положения одного из желобов и одной из отклоняющих воронок может обеспечиваться с помощью блока 44 обработки сигналов и средства регулирования системы 2 согласно второму варианту осуществления изобретения.

Первый и второй способ могут включать в себя определение результата наблюдения за порцией стекломассы для множества порций стекломассы и сравнение множества порций стекломассы и результатов наблюдения за порциями стекломассы. Могут сравнивать порции стекломассы, выпускаемые из одного и того же выпускного отверстия 18. Это поддерживает регулирование процесса в отношении различий, например, в результате наблюдения за порцией стекломассы могут быть определены изменения во времени от одной порции стекломассы до другой порции стекломассы. В случае обнаружения таких изменений может быть использовано регулирование процесса, например, регулирование различия взаимного положения выпускного отверстия и положения образования, в котором образуется следующая порция стекломассы, регулирование взаимного положения, по меньшей мере, двух элементов из числа элементов, к которым относятся одна из приемных воронок, один из желобов и одна из отклоняющих воронок, за счет использования средства регулирования, и/или регулирование смазки направляющих средств.

Первый и/или второй способ могут применяться во время производства изделия из стекломассы или во время пуска и/или калибровки устройства 6.

На фиг.3А-3F показаны последовательные этапы процесса образования продукта из стекломассы, в этом примере бутылки, изображенной на фиг.3Е и 3F. Другим примером изделия из стекломассы является, например, заготовка 74, изображенная на фиг.3С и 3D. На фиг.3А показана порция 10 стекломассы, входящая в форму 8 через отверстие 12 формы. На фиг.3В показан материал 76 порции 10 стекломассы, продутой вниз с помощью воздуха под давлением. На фиг.3С показана порция 10 стекломассы после продувки воздуха вверх из отверстия 78 для воздуха с образованием заготовки 74. На следующем этапе заготовку 74 поворачивают на 180° для получения ориентации заготовки 74, показанной на фиг.3D. За счет продувки воздуха в заготовку получают изделие 72 из стекломассы, как показано на фиг.3Е. После удаления формы 8, например, посредством отделения или перемещения в стороны первой части и второй части формы 8, получают бутылку 72, как показано на фиг.3F. Эти этапы могут быть включены в способ согласно третьему варианту осуществления изобретения.

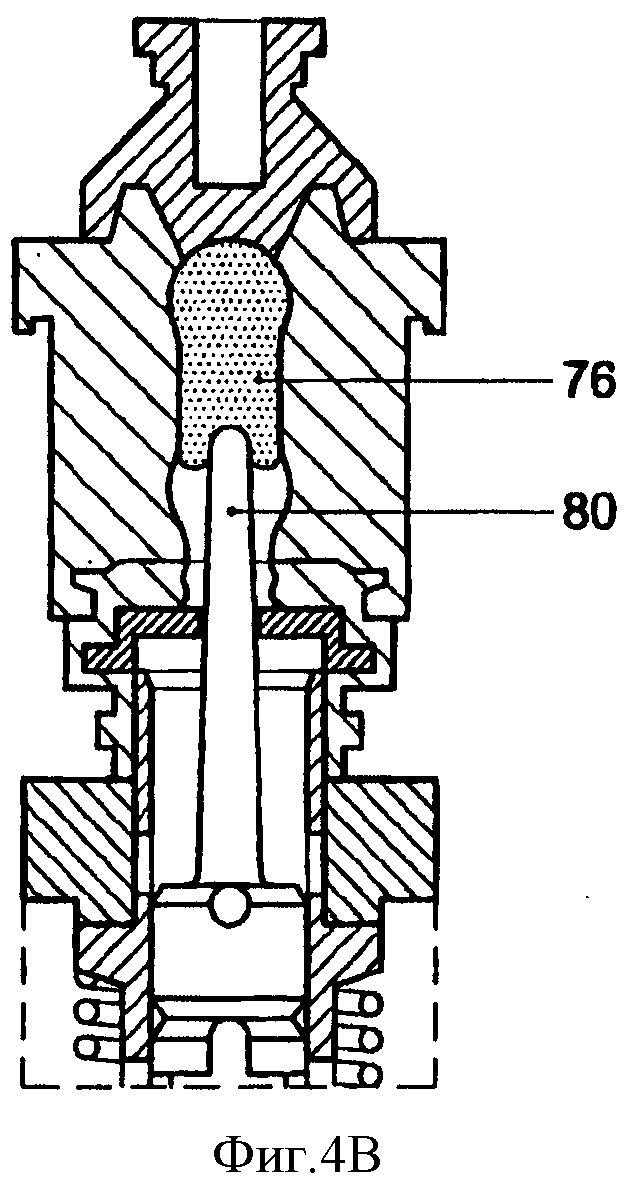

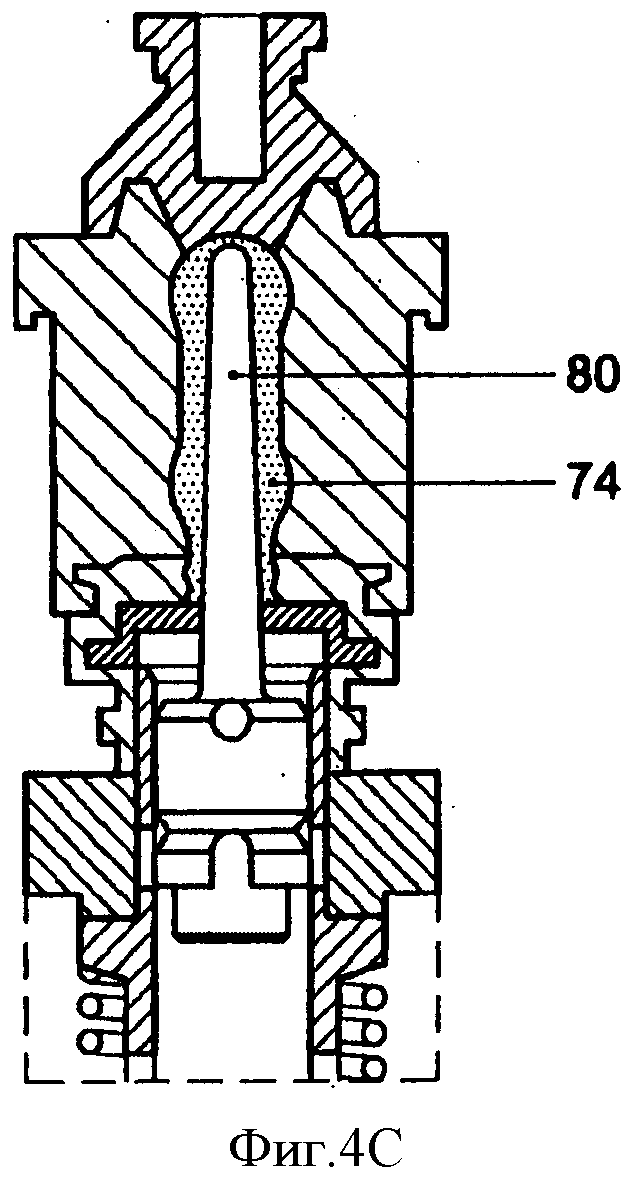

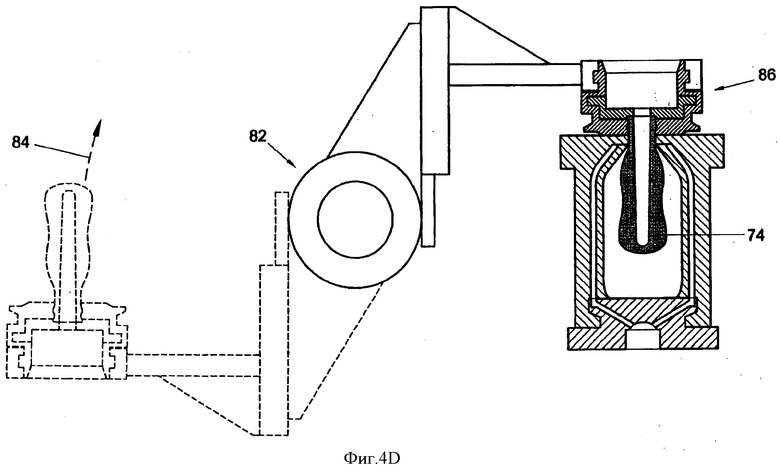

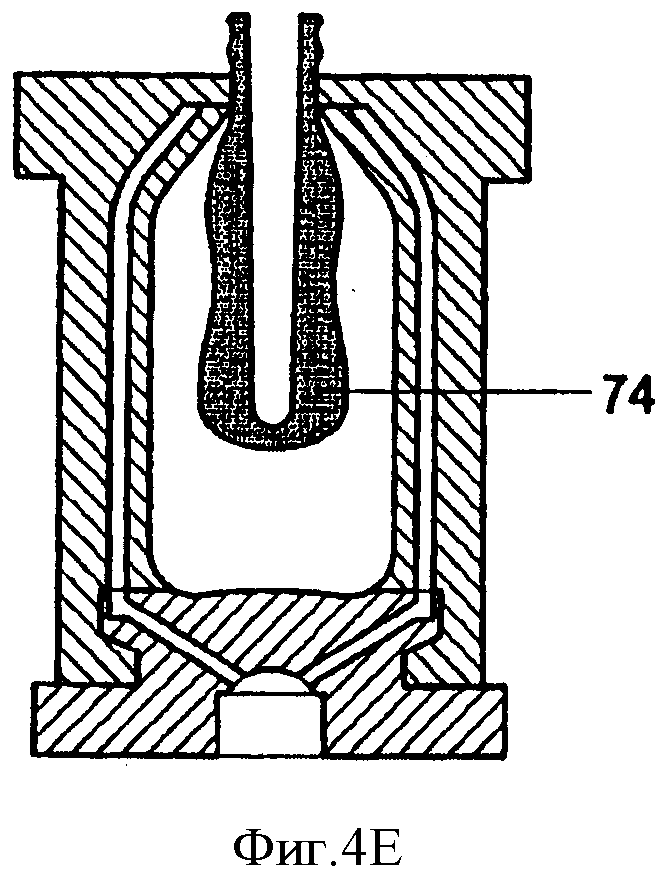

На фиг.4А-4G показаны последовательные этапы альтернативного процесса образования изделия из стекломассы, в этом примере стеклянной бутылки 72 или заготовки 74. На фиг.4А показана порция 10 стекломассы, входящая в форму 8 через отверстие 12 формы. После входа порции стекломассы отверстие 12 формы 8 может быть закрыто, и формующий элемент 80 может быть введен в материал 76 порции 10 стекломассы, как показано на фиг.4В и 4С. Таким способом может быть получена заготовка 74. Затем заготовку 74 переворачивают с помощью переворачивающего устройства 82 по стрелке 84, как показано на фиг.4D. Часть 86 формы 8 может быть удалена для воздействия на заготовку 74, как показано на фиг.4Е. После продувки воздуха в заготовку (фиг.4F) изделие из стекломассы, в этом примере стеклянная бутылка 72, может быть получено после удаления формы 8 (фиг.4G). Эти этапы могут быть включены в способ согласно четвертому варианту осуществления изобретения.

Несмотря на преимущество четвертого способа, определение скорости порции стекломассы для прогнозирования распределения стекломассы в форме и/или для управления следующей порцией стекломассы является более преимущественным согласно третьему способу. Согласно третьему способу изделие из стекломассы более чувствительно к повышенному трению порции стекломассы в форме, поскольку согласно третьему способу формующий элемент 80 не используется.

Способ согласно первому, второму, третьему или четвертому варианту осуществления изобретения может иметь отличительную характеристику, которая не описана для конкретного варианта осуществления изобретения, а описана для одного из вариантов осуществления изобретения, к которым относятся первый, второй, третий или четвертый вариант осуществления изобретения. Изобретение не ограничено до какого-либо описанного здесь варианта осуществления и в пределах компетенции специалистов в этой области техники возможны модификации, которые могут рассматриваться в пределах объема приложенной формулы изобретения. Предполагается, что все кинематические преобразования описаны в равной степени и соответствуют объему настоящего изобретения. Предполагается, что использование выражений, таких как «предпочтительно», «в частности», «особенно» и т.д., не предназначены для ограничения изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПОЛНЕНИЯ ФОРМЫ И СИСТЕМА ДЛЯ НАПОЛНЕНИЯ ФОРМЫ | 2014 |

|

RU2663837C2 |

| Разъемная загрузочная воронка для загрузки капли расплавленной стекломассы в черновую форму | 2014 |

|

RU2682283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2016 |

|

RU2730831C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2016 |

|

RU2719988C2 |

| МОБИЛЬНАЯ СИСТЕМА НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЭЛАСТОМЕРНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2567072C1 |

| УСТАНОВКА И СПОСОБЫ ДЛЯ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ СОРТИРОВКИ СПЕРМЫ | 2017 |

|

RU2727679C2 |

| УСТАНОВКА И СПОСОБЫ ДЛЯ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ СОРТИРОВКИ СПЕРМЫ | 2013 |

|

RU2627379C2 |

| СИСТЕМА НАПОЛНЕНИЯ ЕМКОСТИ И КЛАПАН ДЛЯ НЕЕ | 2014 |

|

RU2641878C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ ФОРМ НАЛИВНЫМ ФОРМОВОЧНЫМ МАТЕРИАЛОМ | 2007 |

|

RU2468913C2 |

| СИСТЕМА НАПОЛНЕНИЯ ЕМКОСТИ И КЛАПАН ДЛЯ НЕЕ | 2014 |

|

RU2621893C1 |

Изобретение относится к способу и системе наполнения формы порцией стекломассы. Техническим результатом изобретения является повышение точности управления процессом наполнения формы порцией стекломассы. Способ наполнения формы порцией стекломассы через отверстие формы для образования изделия из стекломассы в форме с помощью системы подачи порции стекломассы в отверстие формы, которая имеет впускное отверстие, выпускное отверстие и направляющие средства для направления порции стекломассы через систему подачи, включающий в себя этапы, на которых: а) располагают порцию стекломассы во впускном отверстии системы подачи; б) направляют порцию стекломассы с помощью направляющих средств к выпускному отверстию системы подачи; в) располагают порцию стекломассы, вышедшей из выпускного отверстия системы подачи, в отверстии формы; г) наблюдают с помощью устройства оптического формирования изображений за порцией стекломассы в по меньшей мере один момент времени и/или в течение по меньшей мере периода времени после прохождения порции стекломассы через впускное отверстие системы подачи; д) определяют на основе наблюдения, осуществляемого на этапе г), результат наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы. При этом результат наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы, используют или определяют для регулирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, расположения, как на этапе а), направления, как на этапе б), и/или расположения, как на этапе в), следующей порции стекломассы, образованной позже рассматриваемой порции стекломассы, при этом скорость порции стекломассы включает в себя величину скорости порции стекломассы и направление скорости порции стекломассы. 2 н. и 26 з.п. ф-лы, 4 ил.

1. Способ наполнения формы порцией стекломассы через отверстие формы для образования изделия из стекломассы в форме с помощью системы подачи порции стекломассы в отверстие формы, которая имеет впускное отверстие, выпускное отверстие и направляющие средства для направления порции стекломассы через систему подачи, включающий в себя этапы, на которых;

а) располагают порцию стекломассы во впускном отверстии системы подачи;

б) направляют порцию стекломассы с помощью направляющих средств к выпускному отверстию системы подачи;

в) располагают порцию стекломассы, вышедшей из выпускного отверстия системы подачи, в отверстии формы;

г) наблюдают с помощью устройства оптического формирования изображений за порцией стекломассы в по меньшей мере один момент времени и/или в течение по меньшей мере периода времени после прохождения порции стекломассы через впускное отверстие системы подачи; и

д) определяют на основе наблюдения, осуществляемого на этапе г), результат наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы, отличающийся тем, что результат наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы, используют или определяют для регулирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, расположения, как на этапе а), направления, как на этапе б), и/или расположения, как на этапе в), следующей порции стекломассы, образованной позже рассматриваемой порции стекломассы, при этом скорость порции стекломассы включает в себя величину скорости порции стекломассы и направление скорости порции стекломассы.

2. Способ по п.1, отличающийся тем, что результат наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы, используют или определяют для прогнозирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме.

3. Способ по п.1, отличающийся тем, что прогнозирование распределения стекломассы на этапе д) включает в себя прогнозирование внутренней структуры и/или наружной формы изделия из стекломассы, образованного в форме.

4. Способ по п.3, отличающийся тем, что прогнозирование внутренней структуры на этапе д) включает в себя прогнозирование степени включения газа в изделие из стекломассы, и/или прогнозирование наружной формы на этапе д) включает в себя прогнозирование отклонения наружной формы изделия из стекломассы от заданной наружной формы.

5. Способ по п.4, отличающийся тем, что прогнозирование отклонения наружной формы изделия из стекломассы от заданной наружной формы основано на величине скорости порции стекломассы.

6. Способ по любому из пп.4 или 5, отличающийся тем, что прогнозирование степени включения газа в изделие из стекломассы и/или прогнозирование наружной формы изделия из стекломассы основано на направлении скорости порции стекломассы.

7. Способ по любому из пп.1-5, отличающийся тем, что результат наблюдения за порцией стекломассы дополнительно включает в себя, по меньшей мере, одну из переменных из группы переменных, включающих в себя траекторию движения порции стекломассы, форму порции стекломассы, изменение формы порции стекломассы, ориентацию порции стекломассы и изменение ориентации порции стекломассы, при этом прогнозирование и/или регулирование на этапе д) дополнительно основано, по меньшей мере, на одной переменной.

8. Способ по любому из пп.1-5, отличающийся тем, что наблюдение на этапе г) осуществляют в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени после, по меньшей мере, частичного, или, как вариант, полного, прохождения порции стекломассы через выпускное отверстие системы подачи.

9. Способ по любому из пп.1-5, отличающийся тем, что наблюдение на этапе г) осуществляют в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени после, по меньшей мере, частичного входа порции стекломассы в отверстие формы.

10. Способ по любому из пп.1-5, отличающийся тем, что устройство оптического формирования изображений содержит, по меньшей мере, две камеры, каждая из которых имеет оптическую ось, при этом на этапе г) осуществляют наблюдение с помощью оптических осей этих, по меньшей мере, двух камер, при этом указанные оси имеют взаимно отличающиеся направления, предпочтительно взаимно поперечные направления.

11. Способ по любому из пп.1-5, отличающийся тем, что скорость порции стекломассы является трехразмерной скоростью порции стекломассы.

12. Способ по любому из пп.1-5, отличающийся тем, что включает в себя этапы, на которых:

е) образуют порцию стекломассы посредством отделения порции стекломассы от резервуара с жидкой стекломассой; и

ж) применяют результат наблюдения за порцией стекломассы для регулирования образования следующей порции стекломассы, образуемой позже порции стекломассы, образующейся на этапе е).

13. Способ по п.12, отличающийся тем, что регулирование на этапе ж) основано, по меньшей мере, на скорости порции стекломассы согласно результату наблюдения за порцией стекломассы и/или основано на прогнозировании, осуществляемом на этапе д), распределения стекломассы изделия из стекломассы, образованного в форме.

14. Способ по любому из пп.1-5, 13, отличающийся тем, что регулирование на этапе д) дополнительно основано на прогнозировании на этапе д) распределения стекломассы изделия из стекломассы, образованного в форме.

15. Способ по любому из пп.1-5, 13, отличающийся тем, что регулирование на этапе д) направления, как на этапе б), следующей порции стекломассы включает в себя регулирование смазки направляющих средств.

16. Способ по любому из пп.1-5, 13, отличающийся тем, что регулирование на этапе д) расположения, как на этапе а), следующей порции стекломассы включает в себя регулирование взаимного различия положения впускного отверстия и положения образования, в котором образуется порция стекломассы.

17. Способ по любому из пп.1-5, 13, отличающийся тем, что регулирование на этапе д) расположения, как на этапе в), следующей порции стекломассы включает в себя регулирование взаимного различия положения выпускного отверстия и отверстия формы.

18. Способ по любому из пп.1-5, 13, отличающийся тем, что направляющие средства содержат приемную воронку, образующую впускное отверстие, желоб и отклоняющую воронку, образующую выпускное отверстие, при этом направление порции стекломассы на этапе б) включает в себя направление порции стекломассы с помощью приемной воронки к желобу и дополнительно включает в себя направление порции стекломассы с помощью желоба к отклоняющей воронке, при этом расположение порции стекломассы на этапе в) включает в себя расположение порции стекломассы с помощью отклоняющей воронки в отверстии формы, а регулирование на этапе д) направления, как на этапе б), следующей порции стекломассы включает в себя регулирование взаимного положения, по меньшей мере, двух элементов из числа элементов, к которым относятся приемная воронка, желоб и отклоняющая воронка.

19. Способ по любому из пп.1-5, 13, отличающийся тем, что регулирование на этапе д) расположения, как на этапе а), следующей порции стекломассы включает в себя регулирование подачи воздуха в ускоритель для следующей порции стекломассы, при этом ускоритель расположен перед впускным отверстием.

20. Способ по любому из пп.1-5, 13, отличающийся тем, что включает в себя повторение этапов а) - д) для множества порций стекломассы, при этом прогнозирование на этапе д) включает в себя сравнение между множеством порций стекломассы согласно результату наблюдения за порциями стекломассы, определенному на этапе д).

21. Система, содержащая устройство оптического формирования изображений, блок обработки сигналов, соединенный с устройством оптического формирования изображений, и устройство, предназначенное для наполнения формы порцией стекломассы через отверстие формы для образования изделия из стекломассы в форме и содержащее систему подачи порции стекломассы в отверстие формы, причем система подачи имеет впускное отверстие, выпускное отверстие и направляющие средства для направления порции стекломассы через систему подачи к выпускному отверстию системы подачи; при этом устройство оптического формирования изображений предназначено для генерирования сигнала, отображающего изображение порции стекломассы в, по меньшей мере, в один момент времени и/или в течение, по меньшей мере, периода времени после прохождения порции стекломассы через впускное отверстие системы подачи; блок обработки сигналов предназначен для определения, на основе сигнала, отображающего изображение, результата наблюдения за порцией стекломассы, который включает в себя скорость порции стекломассы, отличающаяся тем, что блок обработки сигналов предназначен для генерирования управляющего сигнала для устройства для регулирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, расположения следующей порции стекломассы во впускном отверстии системы подачи, направления следующей порции стекломассы к выпускному отверстию системы подачи и/или расположения следующей порции стекломассы, вышедшей из выпускного отверстия системы подачи, в отверстии формы, при этом скорость порции стекломассы включает в себя величину скорости порции стекломассы и направление скорости порции стекломассы.

22. Система по п.21, отличающаяся тем, что блок обработки сигналов предназначен для прогнозирования, на основе, по меньшей мере, скорости порции стекломассы согласно результату наблюдения за порцией стекломассы, распределения стекломассы изделия из стекломассы, образованного в форме.

23. Система по п.21, отличающаяся тем, что устройство оптического формирования изображений содержит, по меньшей мере, две камеры, каждая из которых имеет оптическую ось, при этом при работе оптические оси, по меньшей мере, двух камер, имеют взаимно отличающиеся направления, предпочтительно взаимно поперечные направления.

24. Система по любому из пп.21 или 23, отличающаяся тем, что устройство оптического формирования изображений предназначено для генерирования сигнала, отображающего изображение порции стекломассы в, по меньшей мере, один момент времени и/или в течение, по меньшей мере, периода времени после, по меньшей мере, частичного, входа порции стекломассы в отверстие формы.

25. Система по любому из пп.21-23, отличающаяся тем, что содержит смазывающие средства, соединенные с блоком обработки сигналов, при этом блок обработки сигналов предназначен для генерирования управляющего сигнала для устройства регулирования направления следующей порции стекломассы; при этом регулирование включает в себя регулирование смазки направляющих средств с помощью смазывающих средств.

26. Система по любому из пп.21-23, отличающаяся тем, что содержит средство перемещения, соединенное с блоком обработки сигналов, который предназначен для генерирования управляющего сигнала для устройства регулирования перемещения следующей порции стекломассы, при этом регулирование включает в себя регулирование взаимного различия положения впускного отверстия и положения образования, в котором образуется порция стекломассы, и/или включает в себя регулирование взаимного различия положения выпускного отверстия и отверстия формы с помощью средства перемещения.

27. Система по любому из пп.21-23, отличающаяся тем, что содержит регулировочные средства, соединенные с блоком обработки сигналов, который предназначен для генерирования управляющего сигнала для устройства регулирования направления следующей порции стекломассы; причем направляющие средства содержат приемную воронку, образующую впускное отверстие, желоб и отклоняющую воронку, образующую выпускное отверстие, при этом направление следующей порции стекломассы включает в себя направление следующей порции стекломассы с помощью приемной воронки к желобу и дополнительно включает в себя направление следующей порции стекломассы с помощью желоба к отклоняющей воронке; расположение порции стекломассы включает в себя расположение следующей порции стекломассы с помощью отклоняющей воронки в отверстии формы; регулирование включает в себя регулирование взаимного положения, по меньшей мере, двух элементов из числа элементов, к которым относятся приемная воронка, желоб и отклоняющая воронка, с помощью регулировочных средств.

28. Система по любому из пп.21-23, отличающаяся тем, что она предназначена для осуществления способа по любому из пп.1-20.

| DE 10312550 B3, 29.07.2004 | |||

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| Способ дозирования стекломассы и устройство для его осуществления | 1981 |

|

SU1010023A1 |

| Устройство для дозирования стекломассы | 1984 |

|

SU1212986A1 |

| Устройство для контроля релейного регулятора | 1980 |

|

SU930276A1 |

Авторы

Даты

2014-11-27—Публикация

2008-10-21—Подача