I

Изобретение относится к производству полых выдувных стеклоизделий на карусельных и роторных машинах и машинах секционного типа.

Известна конвейерная машина для выработки полых стеклянных изделий, содержащая платформу, привод, замкнутую цепь, состоящую из секций и снабженную держателями форм и горловых колец, копиром, механизмом передачи заготовки в чистовую форму, дутьевые головки, сообщающиеся с воздухораспределительным устройством и плунжер.

Цель изобретения - повысить производительность и улучшить качество вырабатываемых стеклоизделий.

Достигается это тем, что чистовая и черновая формы установлены с горловыми частями, обращенными друг к другу, и закреплены на держателях, расположенных раскрывными частями также навстречу друг другу. Держатели закреплены на механизме передачи, выполненном в виде ползуна, а воздухораспределительное устройство снабжено камерой, через щель которой проходит бесконечная лента с гнездами и закрепленными на ней игольчатыми вентилями.

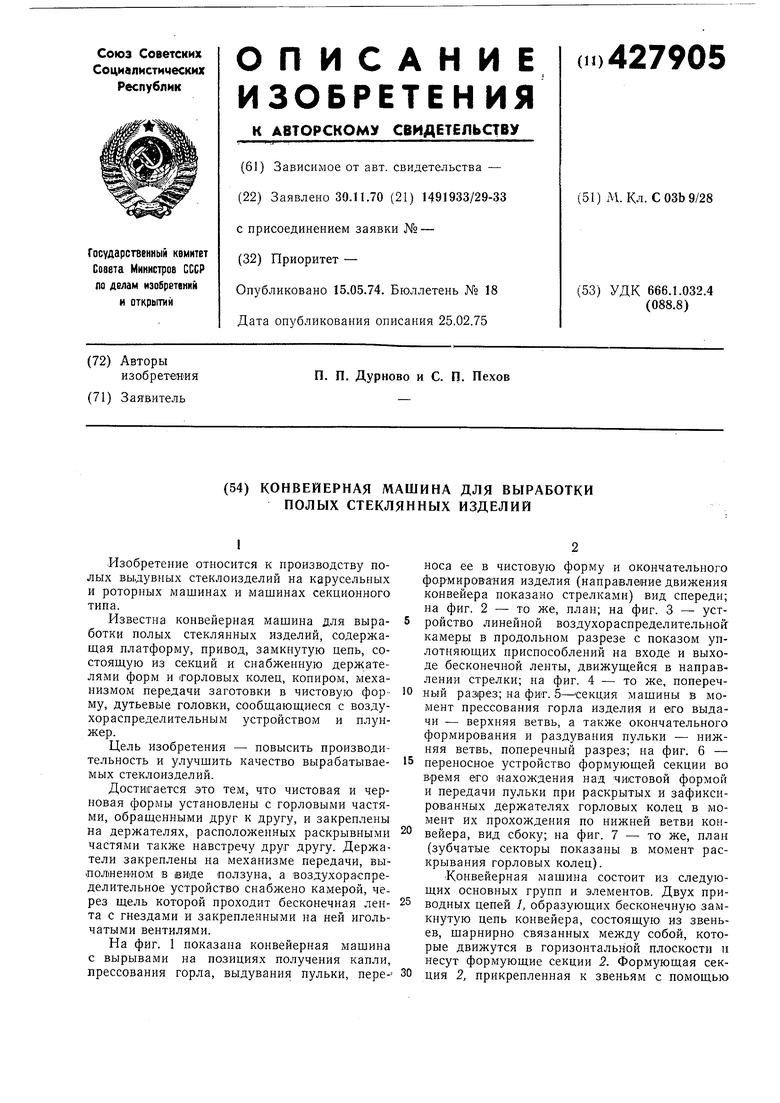

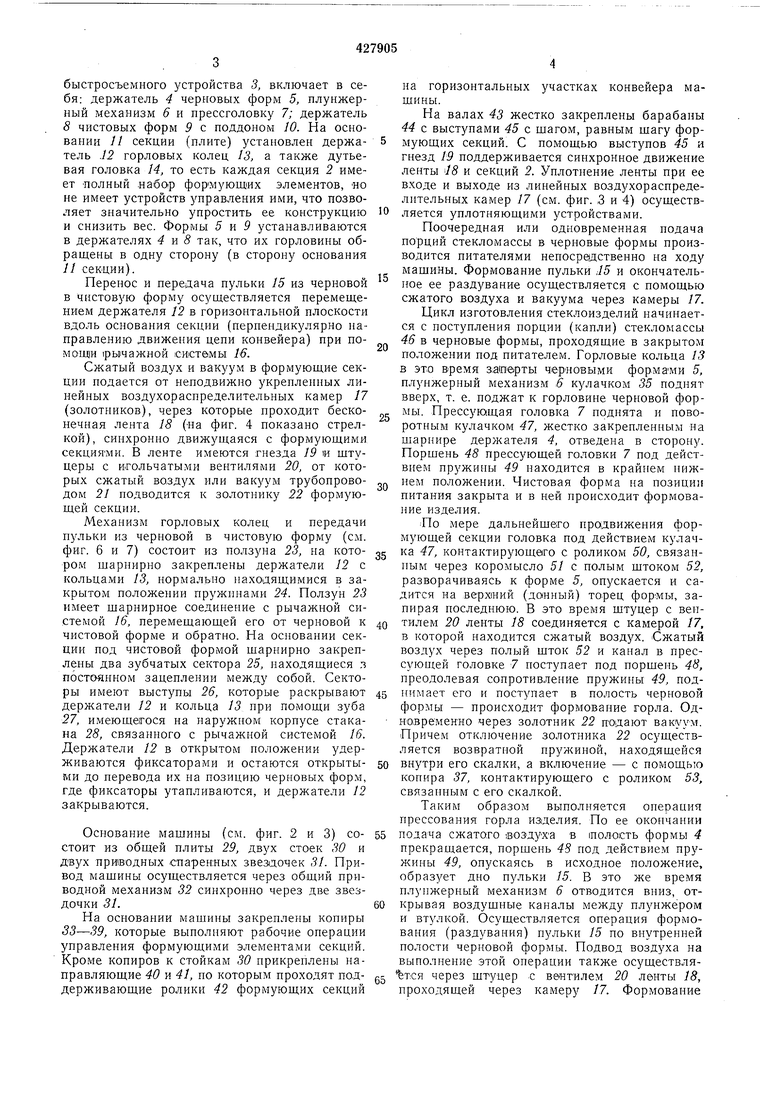

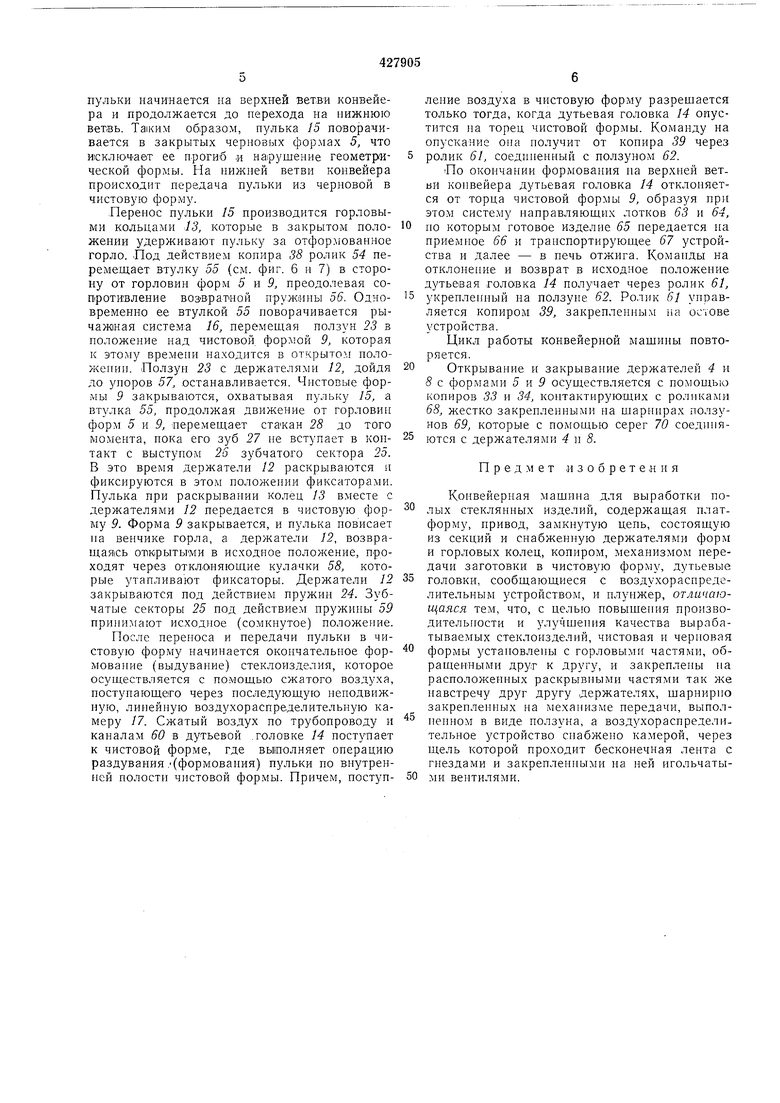

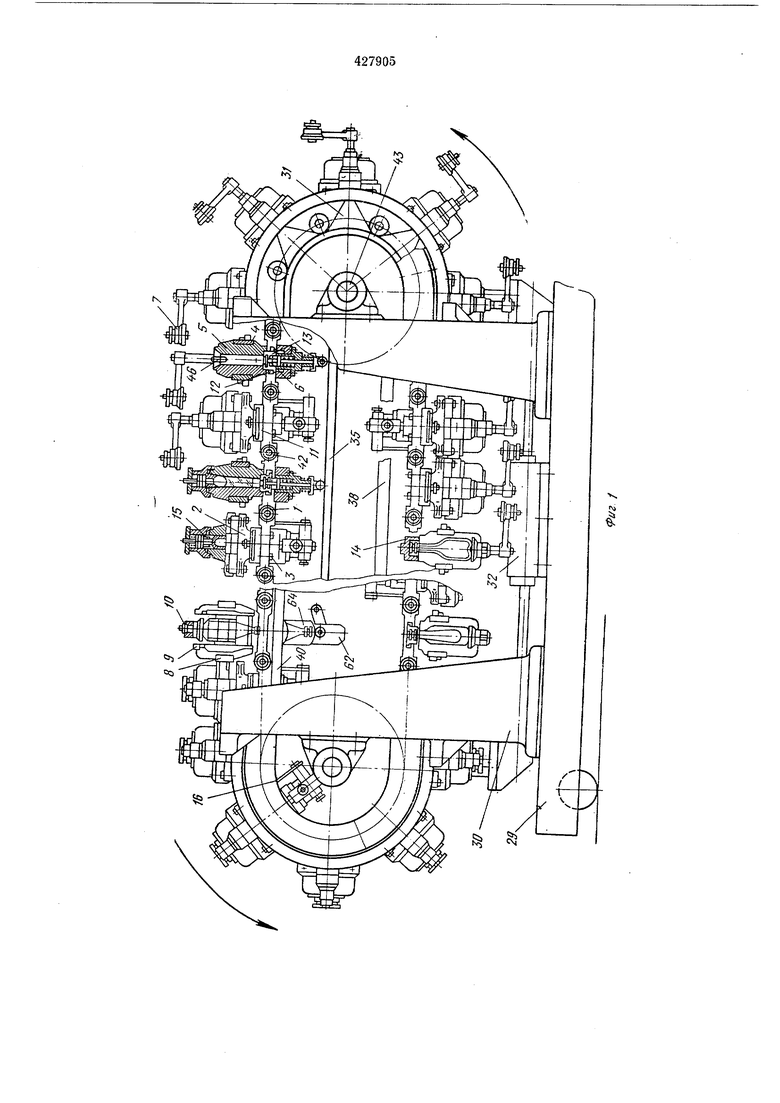

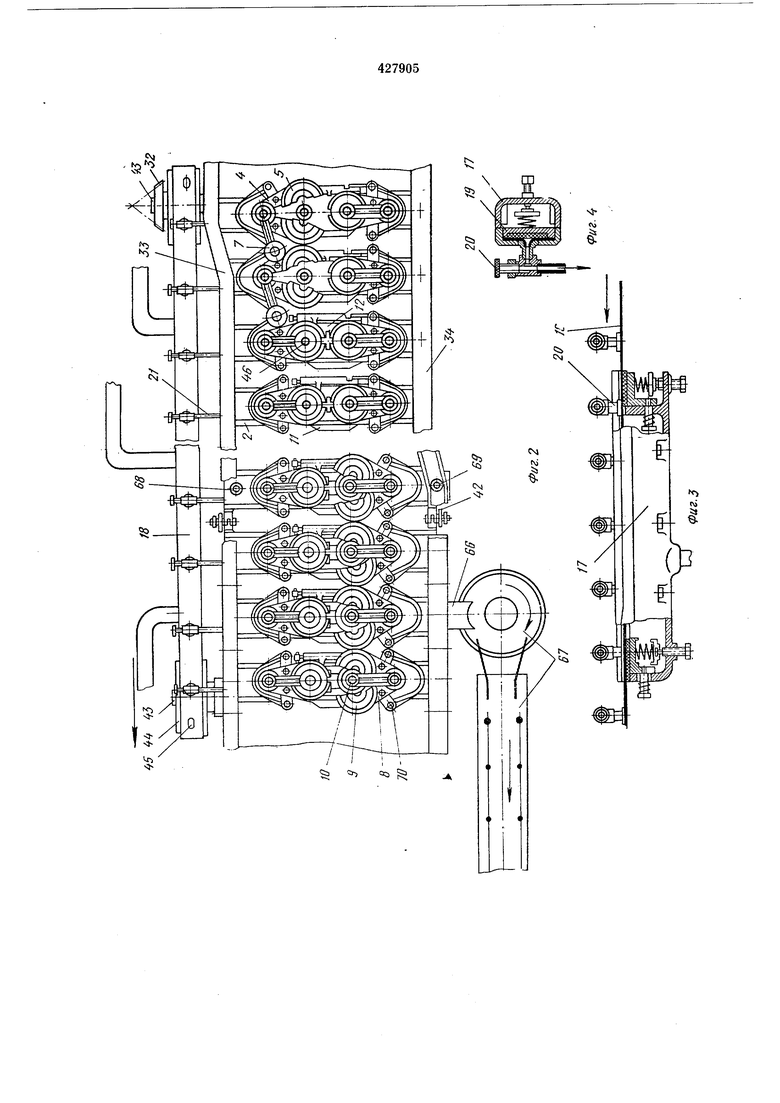

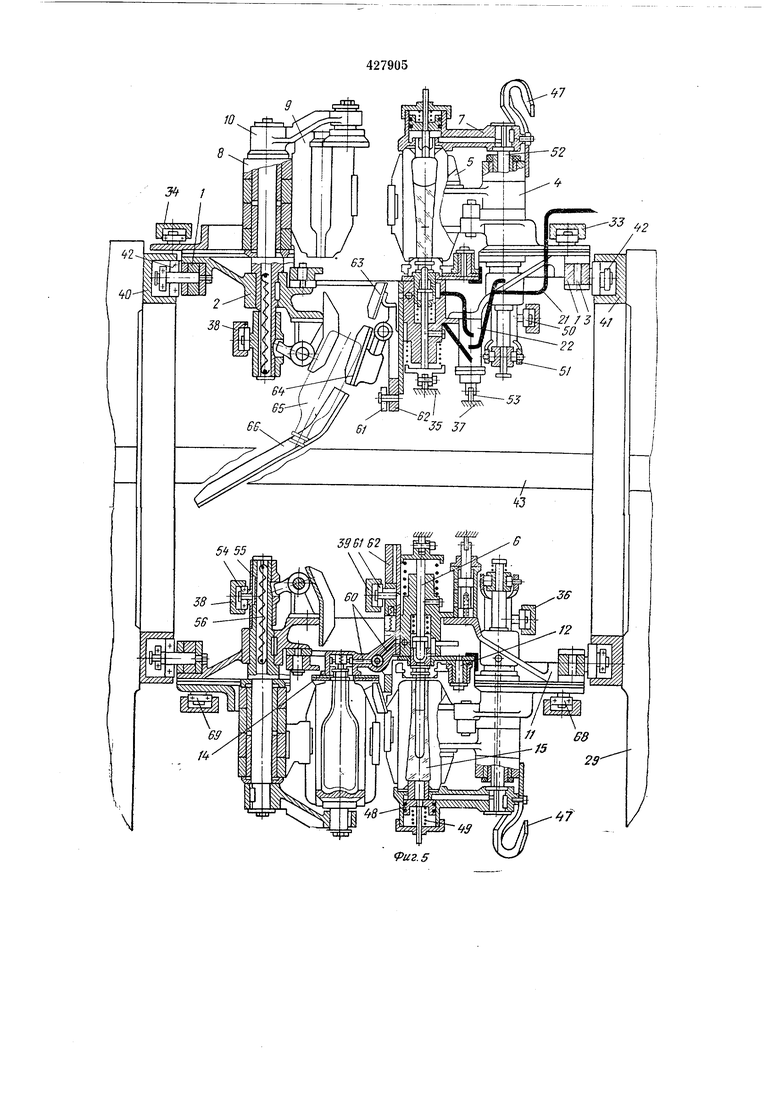

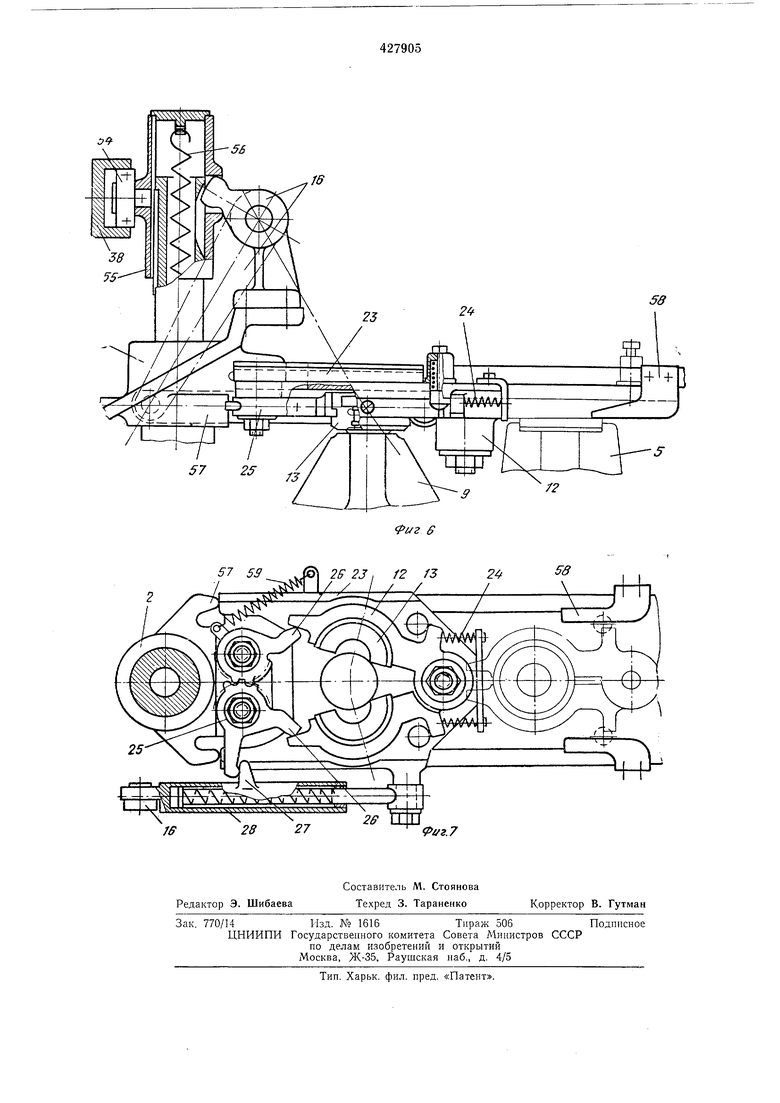

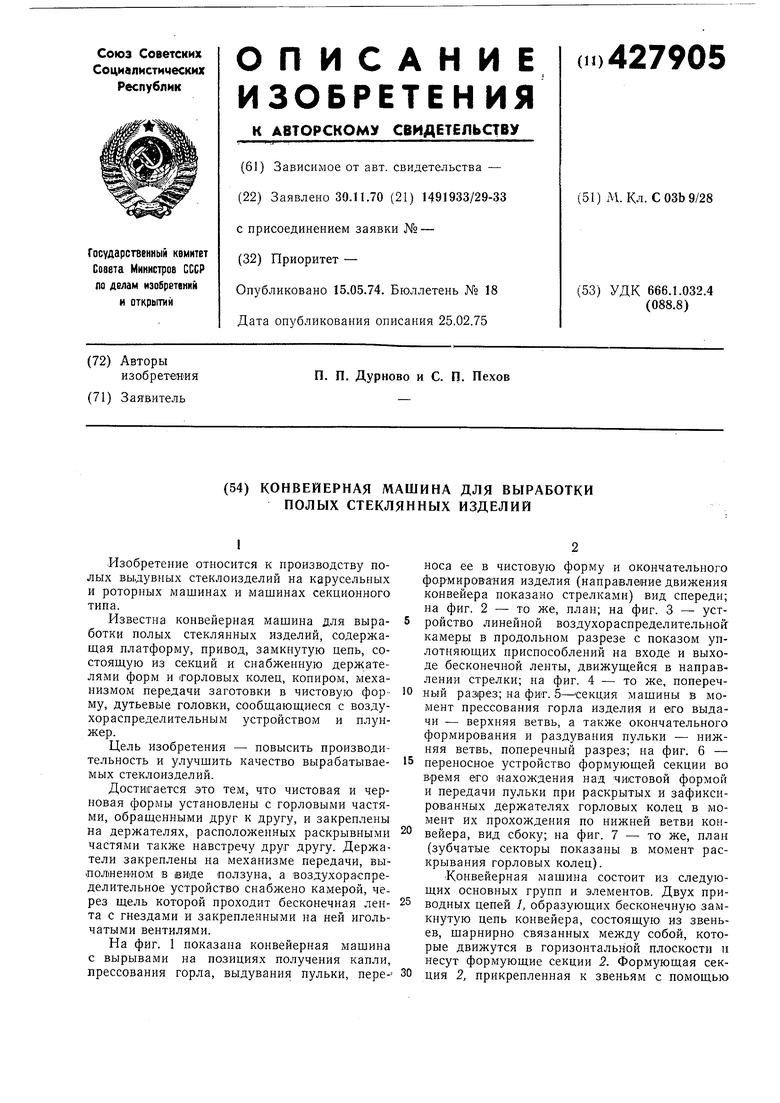

На фиг. 1 показана конвейерная машина с вырывами на позициях получения капли прессования горла, выдувания пульки, переноса ее в чистовую форму и окончательного фо.рмирОв а-ния изделия (направлееие движения конвейера показано стрелками) вид спереди; па фиг. 2 - то же, план; на фиг. 3 - устройство линейной воздухораспределительной камеры в продольном разрезе с показом уплотняющих приспособлений на входе и выходе бесконечной ленты, движущейся в направлении стрелки; на фиг. 4 - то же, попереч,ный разрез; на фиг. 5- секция машины в момент прессования горла изделия и его выдачи - верхняя ветвь, а также окончательного формирования и раздувания пульки - нижняя ветвь, поперечный разрез; на фиг. 6 -

переносное устройство формующей секции во время его нахождения над чистовой формой и передачи пульки при раскрытых и зафиксированных держателях горловых колец в момент их прохождения по нижней ветви конвейера, вид сбоку; па фиг. 7 - то же, план (зубчатые секторы показаны в момент раскрывания горловых колец).

:Конвейерная машина состоит из следующих основных групп и элементов. Двух приводных цепей 1, образующих бесконечную замкнутую цепь конвейера, состоящую из звеньев, шарпирно связанных между собой, которые движутся в горизонтальной плоскости ц несут формующие секции 2. Формующая секция 2, прикрепленная к звеньям с помощью

быстросъемного устройства 3, включает в себя: держатель 4 черновых форм 5, плунжерный механизм 6 и прессголовку 7; держатель 8 чистовых форм 9 с поддоном W. На основании П секции (плите) установлен держатель .12 горловых колец 13, а также дутьевая головка 14, то есть каждая секция 2 имеет ПОЛНЫЙ набогр формующих элементов, по не имеет устройств управления ими, что позволяет значительно упростить ее конструкцию и снизить вес. Формы 5 и 9 устанавливаются в держателях и 5 так, что их горловины обращены в одну сторону (в сторону основания }/ секции).

Перенос и передача пульки 15 из черновой в чистовую форму осуществляется перемещением держателя 12 в горизонтальной плоскости вдоль основания секции (перпендикулярно направлению движения цепи конвейера) при помощи рычажной системы 16.

Сжатый воздух и вакуум в формующие секции подается от неподвижно укрепленных линейных воздухораспределительных камер 17 (золотников), через которые проходит бесконечная лента 18 (-на фиг. 4 показано стрелкой), синхронно движущаяся с формующими секциями. В ленте имеются гнезда 19 и штуцеры с игольчатыми вентилями 20, от которых сжатый воздух или вакуум трубопроводом 21 подводится к золотнику 22 формующей секции.

Механизм горловых колец и передачи пульки из черновой в чистовую форму (см. фиг. 6 и 7) состоит из ползуна 23, на котором щарнирно закреплены держатели 12 с кольцами 13, нормально находящимися в закрытом положении пружинами 24. Ползун 23 имеет щарнирное соединение с рычажной системой 16, перемещающей его от черновой к чистовой форме и обратно. На основании секции под чистовой формой щарнирно закреплены два зубчатых сектора 25, находящиеся з постоянном зацеплении между собой. Секторы имеют выступы 26, которые раскрывают держатели 12 и кольца 13 при помощи зуба 27, имеющегося на наружном корпусе стакана 28, связанного с рычажной системой 16. Держатели 12 в открытом положении удерживаются фиксаторами и остаются открытыми до перевода их на позицию черновых форм, где фиксаторы утапливаются, и держатели 12 закрываются.

Основание машины (см. фиг. 2 и 3) состоит из общей плиты 29, двух стоек 30 и двух приводных спаренных звездочек 31. Привод мащины осуществляется через общий приводной механизм 32 синхронно через две звездочки 31.

На основании машины закреплены копиры 33-39, которые выполняют рабочие операции управления формующими элементами секций. Кроме копиров к стойкам 30 прикреплены направляющие 40 и 41, но которым проходят поддерживающие ролики 42 формующих секций

на горизонтальных участках конвейера мащины.

На валах 43 жестко закреплены барабаны 44 с выступами 45 с щагом, равным щагу формующих секций. С помощью выступов 45 и гнезд 19 поддерживается синхронное движение ленты 18 и секций 2. Уплотнение ленты при ее входе и выходе из линейных воздухораспределительных камер 17 (см. фиг. ,3 и 4) осуществляется уплотняющими устройствами.

Поочередная или одновременная подача порций стекломассы в черновые формы производится питателями непосре|дственно на ходу мащины. Формование пульки ,/5 и окончательное ее раздувание осуществляется с помощью сжатого воздуха и вакуума через камеры 17. Цикл изготовления стеклоизделий начинается с поступления порции (капли) стекломассы

46 в черновые формы, проходящие в закрытом положении под питателем. Горловые кольца 13 в это время ааперты чер-новьши формами 5, плунжерный механизм ,6 кулачком 35 поднят вверх, т. е. поджат к горловине черновой формы. Прессуклщая головка 7 ноднята и поворотным кулачком 47, жестко закрепленным на шарнире держателя 4, отведена в сторону. Поршень 48 прессующей головки 7 под действием пружины 49 находится в крайнем нижнем положении. Чистовая форма на позиции питания закрыта и в ней происходит формование изделия.

По мере дальнейщего продвижения формующей секции головка под действием кулачка 47, контактирующего с роликом 50, связанным через коромысло 51 с полым щтоком 52, разворачиваясь к форме 5, опускается и садится на верхмий (данный) торец формы, запирая последнюю. В это время штуцер с вентилем 20 ленты 18 соединяется с камерой 17, в которой находится сжатый воздух. Сжатый воздух через полый щток 52 и канал в прессующей головке 7 поступает под порщень 48, преодолевая сопротивление пружины 49, поднимает его и поступает в полость черновой формы - происходит формование горла. Одповременно через золотник 22 подают вакуум. Причем отключение золотника 22 осуществляется возвратной пружиной, находящейся

внутри его скалки, а включение - с помощью копира 37, контактирующего с роликом 53, связанным с его скалкой.

Таким образом выполняется операция прессования горла изделия. По ее окончании

подача сжатого воздуха в шолость формы 4 прекращается, поршень 4S под действие.м пружины 49, опускаясь в исходное положение, образует дно пульки 15. В это же время плунжерный механизм 6 отводится вниз, открывая воздущные каналы между плунжером и втулкой. Осуществляется операция формования (раздувания) пульки 15 по внутренней полости черновой формы. Подвод воздуха на выполнение этой операции также осуществля%т:ся через щтуцер .с ве-нтилем 20 ленты 18, проходящей через камеру /7. Формование

пульки начинается на верхней ветви конвейера и продолжается до перехода на нижнюю ветвь. TaiKHM об1разом, пулька 15 поворачивается в закрытых черновых формах 5, что исключает ее прогиб и на1рушение геометрической формы. На нижней ветви конвейера происходит передача пульки из черновой в чистовую форму.

Перенос пульки 15 производится горловыми кольцами 13, которые в закрытом положении удерживают пульку за отформованное горло. -Под действием копира 38 ролик 54 перемещает втулку 55 (см. фиг. 6 н 7) в сторону от горловин форм 5 и 9, преодолевая сопротивление возвратной пруж1ины 56. Одновременно ее втулкой 55 поворачивается рычаж1ная систем:а 16, перемещая ползун 23 в положение над чистовой формой 9, которая к этому времени находится в открытом положенин. Ползун 23 с держателями 12, дойдя до упоров 57, останавливается. Чнстовые формы 9 закрываются, охватывая пульку 15, а втулка 55, продолжая движение от горловип форм 5 и 9, перемещает стаскан 28 до того момента, пока его зуб 27 не вступает в контакт с выступом 26 зубчатого сектора 25. В это время держатели 12 раскрываются si фиксируются в этом положепии фиксаторами. Пулька при раскрывании колец 13 вместе с держателями 12 передается в чистовую форму 9. Форма 9 закрывается, и пулька повисает па венчике горла, а держатели 12, возвращаясь о-пк-рытыми в исходное положение, проходят через отклоняющие кулачки 58, которые утапливают фиксаторы. Держатели 12 закрываются под действием пружин 24. Зубчатые секторы 25 под действием нружины 59 принимают исходное (сомкнутое) положение.

После переноса и передачи пульки в чистовую форму начинается окончательное формование (выдувание) стеклоизделия, которое осуществляется с помощью сжатого воздуха, поступающего через последующую пеподвижпую, липейную воздухораспределительную камеру 17. Сжатый воздух по трубопроводу и каналам 60 в дутьевой .головке 14 поступает к чистовой форме, где выполняет операцию раздувания/(формования) пульки по внутренней полости чистовой формы. Причем, поступление воздуха в чистовую форму разрещается только тогда, когда дутьевая головка 14 опустится на торец чистовой формы. Команду на опускание она нолучит от копира 39 через ролик 61, соединенный с ползуном 62.

По окончании формования на верхней ветви конвейера дутьевая головка 14 отклоняется от торца чистовой формы 9, образуя при этом систему направляющих лотков 63 и 64,

по которым готовое изделие 65 передается на приемпое 66 и транспортирующее 67 устройства и далее - в печь отжига. Комапды на отклонение и возврат в исходное положение дутьевая головка 14 получает через ролик 61,

укрепленпый на ползуне 62. Ролик 61 управляется копиром 39, закрепленным на остове устройства.

Цикл работы конвейерной мащины повторяется.

Открывание и закрывание держателей 4 и 8 с формами 5 и 5 осуществляется с помоп1,ыо копиров 33 и 34, коптактирующих с роликами 6S, жестко закрепленными на щарнирах ползунов 69, которые с помощью серег 70 соединяются с держателями 4 н 8.

Предмет изобретения

Конвейерная мащина для выработки полых стеклянных изделий, содержащая платформу, привод, замкнутую цепь, состоящую из секций и снабженную держателями форм и горловых колец, копиром, механизмом передачи заготовки в чистовую форму, дутьевые

головки, сообщающиеся с воздухораспределительным устройством, и плунжер, отличающаяся тем, что, с целью повыщения производительности и улучшения качества вырабатываемых стеклоизделий, чистовая и черновая

формы установлены с горловыми частями, обращенными друг к другу, и закреплепы на расположенных раскрывнымп частями так же навстречу друг другу держателях, щарнирно закрепленных на механизме передачи, выполненном в виде ползуна, а воздухораспределительное устройство снабжено камерой, через щель которой проходит бесконечная лента с гнездами и закреплеиными на ней игольчатыми вентилями.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ МАШИНА ДЛ51 ВЫРАБОТКИ СТЕКЛОТАРЫ | 1970 |

|

SU269436A1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| ВСЕСОЮЗНАЯ1,,j_[,,, _г^ . .,.,,..-J...^^..^ __ 16>&Kj..;»;o гвг^з. iv'BA | 1973 |

|

SU373264A1 |

| Г. А. А. Н. Орлов и Я. И. Ермаков•CHahijrAv | 1967 |

|

SU191065A1 |

| Машина для формования изделий из стекла | 1987 |

|

SU1518313A1 |

| Устройство для формования полых изделий из стекломассы | 1978 |

|

SU1011044A3 |

| Способ формования стеклоизделий | 1980 |

|

SU977412A1 |

| Вакуумно-выдувная машина | 1977 |

|

SU620435A1 |

| Конвейерная высокопроизводительная машина для выработки из стекломассы флаконов для антибиотиков | 1955 |

|

SU104832A1 |

| Прессовыдувная стеклоформующая машина | 1977 |

|

SU711526A1 |

Авторы

Даты

1974-05-15—Публикация

1970-11-30—Подача