Настоящее изобретение относится к способу получения эластомерной композиции, упрочненной наполнителями на основе кремнезема, и к соответствующему способу получения шин для колес транспортных шин.

Производство эластомерных композиций для изготовления шин может включать применение порционного смесительного устройства (или смесителя периодического действия), в котором эластомерный полимер смешивают с армирующим наполнителем, как правило, сажей и/или активными наполнителями на основе кремнезема.

Смеситель периодического действия предпочтительно соединен с устройством для перемещения, выгрузки или приемки, выполненным с возможностью приема в большом впускном отверстии всей порции, выгруженной из смесителя периодического действия, и перемещения ее (как правило, посредством одного или более спиральных шнеков, размещенных во внутренней камере) на всей его длине от впускного отверстия к выпускному отверстию, при дополнительном придании удлиненной формы композиции в выпускном отверстии, которая подходит для последующей обработки или хранения лучше, чем объемная форма композиции на выходе из смесителя периодического действия. Например, у впускного отверстия транспортирующего устройства может быть предусмотрена воронка, расположенная ниже выпускного отверстия смесителя периодического действия, при этом такая воронка принимает всю порцию сразу под действием силы тяжести. Из воронки порция затем постепенно вталкивается во внутреннюю камеру (и, следовательно, перемещается к выходу) за сравнительно короткое время.

В настоящем описании и в нижеприведенной формуле изобретения термин «смесительное устройство (или смеситель) периодического действия или порционное смесительное устройство (или смеситель)» означает смесительное устройство, выполненное с возможностью периодической подачи в него компонентов эластомерной композиции в заданных количествах и смешивания их в течение заданного времени для получения порции эластомерной композиции. В конце смешивания вся порция полученной эластомерной композиции полностью выгружается из смесительного устройства в виде одного раствора.

Смесительное устройство периодического действия отличается от «смесительного устройства непрерывного действия», то есть смесительного устройства, выполненного с возможностью приема базовых ингредиентов (например, полимеров, армирующих наполнителей, пластификаторов, смол и т.д.) эластомерной композиции при их непрерывной подаче, как правило, посредством подающих устройств с регулируемым дозированием, смешивания их для получения эластомерной композиции и выгрузки эластомерной композиции в виде непрерывного потока (за исключением возможных остановов смесительного устройства вследствие технического обслуживания или изменения состава эластомерной композиции) в отличие от периодической загрузки/разгрузки смесительного устройства периодического действия. На профессиональном жаргоне в области смесителей для эластомерных композиций смесительное устройство непрерывного действия иногда называют термином «экструзионный смеситель», который в данном документе рассматривается как эквивалент «смесителя непрерывного действия».

Смеситель непрерывного действия (в частности, его активные элементы, такие как шнеки или сателлиты смесителя) при этом выполнен со смешивающими частями, способными сообщать композиции большое напряжение сдвига, и с чередующимися со смесительными частями, транспортирующими частями, способными сообщать обрабатываемой композиции осевое усилие для подачи ее от одного конца внутренней камеры, определяемого в продольном направлении, к ее другому концу. Он может быть дополнительно предусмотрен с возможными перераспределяющими частями.

Примерами смесительных устройств непрерывного действия являются двухшнековые или многошнековые (например, смесители кольцевого типа), предусмотренные с взаимопроникающими и встречно-вращающимися шнеками или планетарные смесительные устройства непрерывного действия.

Как смесительное устройство периодического действия, так и смесительное устройство непрерывного действия обеспечивают возможность сообщения достаточного количества энергии эластомерной композиции для смешивания и диспергирования активного накопителя в эластомерном полимере также в случае подачи ингредиентов в холодном состоянии и «пережевывания» эластомерного материала, в результате чего его температура повышается для придания ему обрабатываемости и пластичности для облегчения включения и/или распределения ингредиентов в полимерной матрице в отличие от других устройств для обработки эластомерной композиции, таких как транспортирующие или разгрузочные устройства, описанные выше.

Композиции, упрочненные наполнителями на основе кремнезема, используются при изготовлении эластомерных полуфабрикатов для шин, таких как протекторные браслеты, поскольку данные композиции позволяют, например, уменьшить сопротивление качению шины.

Диоксид кремния образует химическое соединение с полимерной основой в результате реакции со средством, способствующим адгезии с диоксидом кремния, которое, как правило, образовано кремнийорганическим/силановым аппретом (кратко «силаном»). Действительно, часть силана вступает в реакцию с гидрофильной поверхностью кремнезема, а другая часть - с гидрофобной полимерной основой.

В настоящем описании термин «силанизация» означает этап процесса смешивания, на котором осуществляется значительная часть (например, по меньшей мере, 50%) заданной химической реакции между наполнителем на основе кремнезема и силановым аппретом.

В WO 00/59699 описан способ получения резиновой смеси с наполнителем на основе кремнезема, в котором используется смеситель периодического действия и закрытого типа, имеющий два тангенциальных или взаимопроникающих ротора и поршень, расположенный над роторами и выполненный с возможностью перемещения к двум роторам и от них для сдавливания ингредиентов между роторами. Способ включает этап равномерного диспергирования кремнеземного наполнителя в полимерной основе, выполняемый при увеличивающейся температуре, за которым следует этап силанизации, выполняемый при по существу постоянной температуре и при по существу постоянной скорости вращения роторов. Этап вмешивания кремнеземного наполнителя в полимерную основу включает, по меньшей мере, три цикла обработки, выполняемые при постепенно уменьшающейся скорости вращения роторов и при существенно увеличивающейся температуре, обеспечиваемой посредством, по меньшей мере, трех пиков мощности, получаемых при опускании поршня по направлению к двум роторам.

В WO2005/039847 А1 описана машина и соответствующий способ смешивания и экструзии пластиков на основе каучука или силикона, при этом машина содержит разгрузочный экструдер, предусмотренный с двумя сужающимися коническими шнеками, расположенными в буферной камере, при этом выход разгрузочного экструдера временно перегораживается съемным закрытым фланцем, при этом буферная камера также служит в качестве камеры для приготовления композиции.

Заявитель обратил внимание на то, что при получении эластомерных композиций, упрочненных наполнителями на основе кремнезема и предназначенных для изготовления шин, существенная часть заданной реакции диоксида кремния и силана, как правило, происходит во время последнего этапа смешивания внутри смесителя периодического действия («силанизация») после смешивания шихты на основе кремнезема с полимерной основой. Реакция силана и диоксида кремния во время силанизации, как правило, активируется термически при поддержании температуры в диапазоне 135-140°С («плато силанизации») в течение заданного интервала времени (как правило, от 30 от 180 секунд), при роторах смесителя периодического действия, вращающихся с низкой скоростью (как правило, от 5 до 10 оборотов в минуту).

Заявитель отметил, что такой этап силанизации требует использования смесителя периодического действия в течение значительного интервала времени, в результате чего ограничивается часовая производительность смесителя периодического действия.

Кроме того, Заявитель отметил, что при получении последовательности порций эластомерной композиции последовательно при использовании пары устройств, образованной смесителем периодического действия и разгрузочным устройством, возникает простой, при котором разгрузочное устройство остается неподвижным, поскольку, когда оно закончит выгрузку одной порции, оно простаивает до того момента, когда оно получит следующую порцию, обработка которой будет закончена в смесителе периодического действия.

Заявитель также отметил, что необходимость регулирования температуры в узком диапазоне значений во время силанизации предпочтительно требует в промышленности использования смесителя периодического действия с взаимопроникающими роторами. Последний действительно имеет отношение площади поверхности к объему смесительной камеры (которое определяет соотношение между охлаждающей поверхностью смесителя и массой композиции), которое приблизительно в полтора раза выше, чем у смесителя периодического действия с тангенциальными роторами. Следовательно, это обеспечивает возможность лучшего регулирования температуры во время силанизации в отличие от смесителя периодического действия с тангенциальными роторами, для которого предотвращение чрезмерного увеличения температуры в промышленных условиях является более сложным.

Однако Заявитель осознал, что при тех же размерах смесителя смеситель с взаимопроникающими роторами имеет степень заполнения внутренней камеры, более низкую, чем в смесителе тангенциального типа (как правило, соответственно 65% против 75%), следствием чего является снижение производительности, представляющее собой недостаток смесителя с взаимопроникающими роторами.

Заявитель в связи с промышленным процессом производства шин поставил перед собой задачу разработки такого способа производства эластомерной композиции, упрочненной наполнителями на основе кремнезема, который позволяет повысить производительность пары машин, состоящей из смесителя периодического действия, используемого для диспергирования наполнителя на основе кремнезема в полимерной основе, и из соответствующего разгрузочного устройства, взаимодействующего с ним, при обеспечении (если не даже улучшении) заданных физико-химических свойств полученной эластомерной композиции до и после вулканизации и заданных эксплуатационных характеристик шины, изготовленной при использовании такой композиции, при сохранении ограниченных общих затрат на процесс производства эластомерной композиции, включая затраты на приобретение, техническое обслуживание, текущий ремонт и эксплуатацию используемых машин и производственных помещений.

Заявитель обнаружил, что вышеуказанная задача решается посредством способа производства эластомерной композиции согласно настоящему изобретению, в котором за смешиванием в смесителе периодического действия следует этап силанизации, выполняемый в двухшнековом коническом смесителе при закрытом выпускном отверстии.

Согласно его первому аспекту изобретение относится к способу производства эластомерной композиции, содержащей, по меньшей мере, один эластомерный полимер, по меньшей мере, 10 масс. ч. на 100 масс. ч. эластомера армирующего наполнителя на основе кремнезема и, по меньшей мере, один силановый аппрет, при этом способ включает:

- обеспечение смесителя периодического действия, содержащего смесительную камеру, два ротора, размещенных в смесительной камере, и поршень, расположенный над роторами и выполненный с возможностью перемещения по направлению к двум роторам и от них;

- подачу указанного, по меньшей мере, одного эластомерного полимера, указанного армирующего наполнителя на основе кремнезема и указанного, по меньшей мере, одного силанового аппрета в указанный смеситель периодического действия;

- смешивание в указанном смесителе периодического действия и в течение первого заданного интервала времени указанного эластомерного полимера, указанного армирующего наполнителя на основе кремнезема и указанного силанового аппрета так, чтобы получить порцию промежуточной композиции, в которой указанный армирующий наполнитель на основе кремнезема диспергирован в указанном эластомерном полимере;

- полную выгрузку указанной порции промежуточной композиции из указанного смесителя периодического действия;

- обеспечение двухшнекового конического смесителя, имеющего смесительную камеру, снабженную впускным отверстием и выпускным отверстием, при этом в смесительной камере размещены два конических шнека, встречно-вращающихся и сужающихся по направлению к выпускному отверстию, при этом двухшнековый конический смеситель снабжен дверцей, выполненной с возможностью обеспечения закрытой конфигурации указанного выпускного отверстия и открытой конфигурации указанного выпускного отверстия;

- подачу указанной порции промежуточной композиции в указанный двухшнековый конический смеситель;

- смешивание указанной промежуточной композиции в указанном двухшнековом коническом смесителе при указанной дверце в положении, обеспечивающем указанную закрытую конфигурацию указанного выпускного отверстия, в течение второго заданного интервала времени и при регулировании температуры для получения указанной эластомерной композиции;

- выгрузку указанной эластомерной композиции из указанного выпускного отверстия двухшнекового конического смесителя при указанной дверце, расположенной в указанной открытой конфигурации, при этом в указанной выгруженной эластомерной композиции некоторое количество (часть) указанного силанового аппрета вступило в реакцию с указанным армирующим наполнителем на основе кремнезема, при этом указанное количество больше или равно 50% от поданного силанового аппрета,

и при этом, по меньшей мере, 50% от указанного количества силанового аппрета вступило в реакцию с указанным армирующим наполнителем на основе кремнезема во время указанного этапа смешивания указанной промежуточной композиции в указанном двухшнековом коническом смесителе при дверце в указанной закрытой конфигурации.

Действительно, Заявитель неожиданно обнаружил, что также можно выполнить весь этап силанизации в двухшнековом коническом смесителе при выпускном отверстии, закрытом дверцей.

Используя такие полученные данные, Заявитель осознал, что вышеуказанный способ, в котором этап силанизации не выполняется или выполняется только частично в смесителе периодического действия, но, скорее, в основном или полностью выполняется в двухшнековом коническом смесителе при закрытой дверце, позволяет значительно уменьшить время смешивания каждой порции в самом смесителе периодического действия, делая его доступным для новой порции композиции, пока двухшнековый конический смеситель выполняет этап силанизации. Например, посредством настоящего изобретения цикл смешивания в смесителе периодического действия предпочтительно сокращается, по меньшей мере, на приблизительно 30 с и вплоть до приблизительно 180 с (в зависимости от заданного процента силанизации и/или количества введенного силана) по сравнению с традиционным способом смешивания, включающим силанизацию.

Кроме того, часовая производительность пары, образованной смесителем периодического действия и двухшнековым коническим смесителем, увеличивается по сравнению с той, которая традиционно обеспечивается парой, образованной смесителем периодического действия и разгрузочным устройством, взаимодействующим с ним.

Действительно, Заявитель отмечает, что дополнительное преимущество настоящего изобретения состоит в том, что двухшнековый конический смеситель помимо выполнения вышеуказанного этапа силанизации при закрытой дверце также выполняет функцию отвода из смесителя периодического действия порции композиции, выгружаемой из последнего, то есть функцию, которая, как правило, выполняется специально предназначенным разгрузочным устройством.

Примером разгрузочного устройства является двухшнековый конический экструдер, имеющий два шнека, сужающихся по направлению к выпускному отверстию, но не имеющий закрывающей дверцы, который, однако, не обеспечивает перемешивания, достаточно интенсивного для получения эффектов от настоящего изобретения.

В этой связи Заявитель отмечает, что двухшнековый конический смеситель имеет смесительную камеру с «конической» формой, в которой входная часть смесительной камеры, противоположная выпускному отверстию, значительно больше части вблизи выпускного отверстия. Следовательно, впускное отверстие, как правило, горизонтальное и расположенное во входной части и вблизи шнеков, является достаточно большим для обеспечения возможности приема всей порции (как правило, приблизительно 200-400 кг), выгружаемой из смесителя периодического действия за короткое время, и перемещения ее в смесительную камеру при температуре, аналогичной той, с которой она выходит из смесителя периодического действия. Это решает проблему совместимости между выпуском из смесителя периодического действия и впуском в двухшнековый конический смеситель при отсутствии необходимости, например, в разрыве промежуточной композиции для быстрой регулируемой подачи в смеситель для силанизации.

Кроме того предотвращается охлаждение промежуточной композиции до того, как вся порция будет полностью подана в двухшнековый конический смеситель, которое привело бы к дополнительной работе и/или расходу энергии и/или к затратам времени на доведение температуры композиции до температуры в двухшнековом коническом смесителе и/или к возможным дефектам при реакции между силаном и диоксидом кремния.

Кроме того, двухшнековый конический смеситель имеет смесительную камеру, достаточно большую для размещения и обработки всей порции композиции, выходящей из смесителя периодического действия, при типовых размеров последнего в промышленных условиях.

Кроме того, двухшнековый конический смеситель придает форму (как правило, форму полосы, имеющей сечение с формой, подобной «8») выгружаемой эластомерной композиции (после открытия дверцы), которая пригодна для последующей обработки.

Следовательно, Заявитель знает, что двухшнековый конический смеситель по настоящему изобретению может полностью заменить обычно используемое разгрузочное устройство, выполняя вышеуказанные функции перемещения материала из смесителя периодического действия и придания формы, пригодной для последующей обработки и/или хранения.

Другими словами, настоящее изобретение не вызывает увеличения числа устройств, необходимых для производства эластомерной композиции, по сравнению с обычными способами, а также не вызывает существенного увеличения их сложности и/или их габаритных размеров и/или затрат на их приобретение/эксплуатацию/техническое обслуживание при одновременном обеспечении вышеуказанного повышения их общей часовой производительности.

Действительно, сокращение времени обработки каждой отдельной порции в смесителе периодического действия сопровождается увеличенным использованием двухшнекового конического смесителя по отношению к обычному использованию разгрузочного устройства, в результате чего будет «занято» вышеуказанное время простоя, вызванное неиспользованием разгрузочного устройства (замененного в настоящем изобретении двухшнековым коническим смесителем).

В заключение, пара, образованная смесителем периодического действия и двухшнековым коническим смесителем (который также служит в качестве разгрузочного устройства), используется оптимально при сокращении времени простоя отдельных машин и повышении общей часовой производительности.

Заявитель также установил дополнительное преимущество настоящего изобретения, заключающееся в том, что по сравнению с другими смесителями двухшнековый конический смеситель является простым, экономичным, компактным и имеет незначительное энергопотребление.

По мнению Заявителя, дополнительное преимущество настоящего изобретения состоит в возможности точного, эффективного и простого регулирования профиля температур, обеспечиваемого двухшнековым коническим смесителем.

Кроме того, полагают, что настоящее изобретение влечет за собой незначительные затраты ручного труда.

Предпочтительно, по меньшей мере, 60%, более предпочтительно, по меньшей мере, 70%, еще более предпочтительно, по меньшей мере, 80% от указанного количества силанового аппрета вступило в реакцию с указанным армирующим наполнителем на основе кремнезема во время указанного этапа смешивания указанной промежуточной композиции в указанном двухшнековом коническом смесителе при дверце в указанной закрытой конфигурации. Согласно настоящему изобретению основная часть всей реакции диоксида кремния и силана происходит в двухшнековом коническом смесителе для максимизации общей эффективности способа и/или максимального повышения качества такого продукта реакции.

В указанной порции промежуточной композиции, выгруженной из смесителя периодического действия, процент силанизации предпочтительно меньше или равен 30%, более предпочтительно меньше или равен 20%. Таким образом, силановый аппрет в основном не вступил в реакцию с армирующим наполнителем на основе кремнезема в смесителе периодического действия. В этой связи следует отметить, что, несмотря на то, что силанизация предпочтительно происходит в двухшнековом коническом смесителе, невозможно исключить то, что незначительное количество силанового аппрета, введенного в смеситель периодического действия, будет вступать в реакцию с диоксидом кремния во время смешивания в смесителе периодического действия, и действительно это, как правило, происходит.

Реакция диоксида кремния и силана действительно зависит от продолжительности контакта и температуры, и как интервал смешивания в смесителе периодического действия, так и относительная температура (как правило, увеличивающаяся в процессе смешивания от приблизительно 60°С при подаче до приблизительно 130°С при выгрузке) являются такими, которые вызывают реакцию диоксида кремния и силана, хотя и в незначительной степени.

Как правило, обработка материала в смесителе периодического действия включает один или более из следующих этапов.

Во время подачи поршень поднят и роторы вращаются. Впоследствии поршень опускается, и роторы «пережевывают» ингредиенты для ввода наполнителя в эластомер, возможно, с перерывом, за время которого поршень поднимается и снова опускается для очистки любых остатков. Как только ввод будет выполнен, поршень поднимается для возможной подачи оставшейся части наполнителя и/или пластифицирующих масел. Далее следуют несколько циклов обработки материала (как правило, 2 или 3), в которых наполнитель диспергируется (то есть размеры скоплений уменьшаются и обеспечивается их однородность в максимально возможной степени) и распределяется (то есть скопления распределяются в пространстве как можно более равномерно) в эластомере. В конце данного процесса композицию выгружают.

Для отслеживания и контроля процесса смешивания, как известно в данной области техники, через некоторое время измеряют некоторые параметры, как правило, такие как температура композиции, мощность, потребленная электродвигателями роторов, ход поршня, скорость вращения роторов, и их сравнивают, как правило в реальном времени, с заданными соответствующими графиками для процесса.

Для определения момента времени, в который промежуточная композиция должна быть выгружена, а именно момента во время смешивания, в который композиция обработана в достаточной степени так, что наполнитель диспергирован в эластомере, но в который самое большее только незначительное количество силана вступило в реакцию с диоксидом кремния, Заявитель исходил из исключения последнего этапа силанизации из обычного процесса смешивания, полностью выполняемого в смесителе периодического действия. Другими словами, промежуточную композицию выгружают в момент времени, в который в обычном процессе смешивания этапы обработки композиции закончились (этапы, которые при этом идентифицируются посредством указанного мониторинга параметров процесса), и плато температур начинается при 135-140°С, что соответствует силанизации.

Взяв образцы промежуточной композиции, полученной таким образом, Заявитель удостоверился в том, что в промежуточной композиции самое большее незначительная часть содержащегося введенного силана уже вступила в реакцию с диоксидом кремния.

Напротив, взяв образцы из соответствующей композиции, полученной в конце обычного процесса (включающего силанизацию в смесителе периодического действия) и в конце процесса силанизации в двухшнековом коническом смесителе, как описано выше, Заявитель удостоверился в том, что, с одной стороны, процент силанизации сопоставим (то есть одинаковое количество силана вступило в реакцию с диоксидом кремния в двух процессах) и что, с другой стороны, при сравнении с образцами из вышеупомянутой промежуточной композиции значительная доля (например, по меньшей мере, 50%) от общего количества силана, который вступил в реакцию с диоксидом кремния, вступила в реакцию соответственно во время этапа силанизации в смесителе периодического действия (во время наличия «плато силанизации») и в двухшнековом коническом смесителе.

В указанной эластомерной композиции, выгруженной из двухшнекового конического смесителя, процент силанизации предпочтительно больше или равен 70%, более предпочтительно больше или равен 80%, еще более предпочтительно больше или равен 90%. Таким образом, можно утверждать, что реакция силана и диоксида кремния в основном произошла.

Под «процентом силанизации» понимается процентная доля по массе силанового аппрета, который вступил в реакцию с диоксидом кремния, по отношению к общей массе силанового аппрета, доступного для реакции диоксида кремния и силана.

Определение процента силанизации выполняли следующим образом: из образца эластомерной композиции непрореагировавший силан извлекали посредством растворителя (например, посредством безводного этанола), размещенного в контакте с образцом, подлежащим анализу, в течение заданного числа часов (например, 24 часов), и количество силана, который вступил в реакцию, рассчитывали исходя из отличия от количества силана, специально введенного для реакции с диоксидом кремния, которое известно и задано.

В отношении реакции диоксида кремния и силана следует отметить, что некоторые составы эластомерных композиций (такие как композиции для протекторов, предназначенных для большого сцепления с дорогой на мокрых поверхностях) предусматривают включение меньшего количества силана, чем то, которое могло бы идеально вступать в реакцию с содержащимся диоксидом кремния (например, меньше 5-10% от содержания диоксида кремния), чтобы оставить заданное количество свободного наполнителя на основе кремнезема также после полной реакции с силаном (в идеальном случае процент силанизации равен 100%, хотя, как правило, в действительности он остается ниже на несколько процентных пунктов). В качестве альтернативы или дополнения к регулированию количества силана, чтобы оставить свободный наполнитель на основе кремнезема, можно предусмотреть заданное значение процента силанизации, которое существенно меньше 100%, например, 70-80%, например, путем настройки некоторых параметров процесса, таких как температура во время силанизации и/или интервал времени силанизации. В этом случае силан, который остается непрореагировавшим, может служить в качестве донора серы во время вулканизации.

Напротив, некоторые составы эластомерных композиций предусматривают ввод большего количества силана, чем то, которое могло бы идеально вступать в реакцию с содержащимся наполнителем на основе кремнезема (например, более 5% от содержания наполнителя на основе кремнезема), чтобы оставить также и в случае полной реакции с силаном заданное количество непрореагировавшего силана, который может служить в качестве донора серы во время вулканизации. Также и в этом случае определенное количество непрореагировавшего силана остается доступным для «выдачи» серы при вулканизации.

Из вышеизложенного следует понимать, что заданное значение процента окончательной силанизации связано с общим содержанием силанового аппрета, доступного для реакции с диоксидом кремния. Например, любое количество силана, превышающее количество силана, которое может вступать в реакцию с наполнителем на основе кремнезема, не учитывается. Кроме того, это заданное значение процента силанизации необязательно равно или близко к 100%.

Общее содержание по массе (например, выраженное в массовых частях на 100 массовых частей эластомера ) указанного силанового аппрета, поданного в указанный смеситель периодического действия, предпочтительно больше или равно 4% масс. (например, выражено в массовых частях силанового аппрета, введенного в композицию, на 100 массовых частей эластомера ), более предпочтительно больше или равно 5% масс. от массы указанного армирующего наполнителя на основе кремнезема.

Общее содержание по массе указанного силанового аппрета, поданного в указанный смеситель периодического действия, предпочтительно меньше или равно 15% масс., более предпочтительно меньше или равно 10% масс. от массы указанного армирующего наполнителя на основе кремнезема. Таким образом, получается надлежащий баланс между двумя реагентами в реакции диоксида кремния и силана.

Общее содержание указанного силанового аппрета, поданного в указанный смеситель периодического действия, предпочтительно больше или равной 0,1 массовой части , более предпочтительно больше или равно 0,5 массовой части и/или меньше или равно 20 массовым частям , более предпочтительно меньше или равно 10 массовым частям га 100 массовых частей эластомера .

Термин ʺмасс. ч. на 100 масс. ч. эластомераʺ означает массовые части на 100 массовых частей эластомера общей массы эластомерного полимера.

Указанный силановый аппрет предпочтительно выбран из тех, которые имеют, по меньшей мере, одну гидролизуемую силановую группу, которая может быть определена, например, следующей общей формулой (I):

(R')3Si-CnH2n-X (I)

в которой R' групп, одинаковых или отличающихся друг от друга, выбраны из: алкильной, алкоксильной или арилоксильной групп или из атомов галогенов при условии, что, по меньшей мере, одна из R' групп представляет собой алкоксильную или арилоксильную группу; n представляет собой целое число от 1 до 6, включая конечные значения в интервале; Х представляет собой группу, выбранную из нитрозной, меркапто-, амино-, эпоксидной, винильной, имидной, хлорной, -(S)mCnH2n-Si(R')3 и -S-COR', где m и n - целые числа от 1 до 6, включая конечные значения в интервале, и R'-группы такие, как заданные выше.

Среди силановых аппретов особенно предпочтительны следующие:

бис(2-триэтоксисилил-пропил)тетрасульфид,

бис(3-триметоксисилил-пропил)тетрасульфид,

бис(2-триметоксисилил-этил)тетрасульфид.

Предпочтительно используется бис(3-триэтоксисилил-пропил)тетрасульфид, такой как силан, известный на рынке под обозначением Si 69 и продаваемый компанией Evonik.

Указанный силановый аппрет может быть введен сам по себе или в смеси с инертным наполнителем (например, сажей) для содействия его включению в эластомерную композицию.

Выражение «армирующий наполнитель на основе кремнезема» (или кратко также «кремнезем/диоксид кремния») предназначено для обозначения армирующего наполнителя на основе диоксида кремния (фактически кремнезема), силикатов и их смесей, как правило, имеющих площадь поверхности, измеренную согласно методу Брунауэра, Эммета и Тейлора, составляющую от 80 до 220 м2/г, предпочтительно от 160 до 180 м2/г.

Общее содержание армирующего наполнителя на основе кремнезема в указанной эластомерной композиции предпочтительно превышает 20 масс. ч. на 100 масс. ч. эластомера , более предпочтительно превышает 30 масс. ч. на 100 масс. ч. эластомера , еще более предпочтительно больше или равно 50 масс. ч. на 100 масс. ч. эластомера и/или меньше 120 масс. ч. на 100 масс. ч. эластомера , более предпочтительно меньше или равно 100 масс. ч. на 100 масс. ч. эластомера .

Эластомерная композиция предпочтительно может включать в себя один или более дополнительных армирующих наполнителей, выбранных, например, из: сажи, оксида алюминия, карбоната кальция, каолина или их смесей.

Общее содержание армирующего наполнителя в указанной эластомерной композиции предпочтительно превышает 40 масс. ч. на 100 масс. ч. эластомера , более предпочтительно превышает 50 масс. ч. на 100 масс. ч. эластомера , еще более предпочтительно больше или равно 60 масс. ч. на 100 масс. ч. эластомера и/или меньше 120 масс. ч. на 100 масс. ч. эластомера , более предпочтительно меньше или равно 100 масс. ч. на 100 масс. ч. эластомера .

Общее содержание эластомерного полимера (100 масс. ч. на 100 масс. ч. эластомера) в указанной эластомерной композиции может быть обеспечено включением различных эластомерных полимеров.

Указанный, по меньшей мере, один эластомерный полимер предпочтительно выбран из: диеновых эластомерных полимеров и моноолефиновых эластомерных полимеров или их смесей.

Эластомерный диен может быть выбран, например, из эластомерных полимеров или сополимеров с ненасыщенной цепью, имеющих температуру перехода в стеклообразное состояние (температуру стеклования) (Tg), как правило, ниже 20°С, предпочтительно в диапазоне от приблизительно 0°С до приблизительно -110°С. Данные полимеры или сополимеры могут быть природными или могут быть получены полимеризацией в растворе, полимеризацией в эмульсии или газофазной полимеризацией одного или более диолефинов с сопряженными двойными связями, при необходимости смешанных с, по меньшей мере, одним сомономером, выбранным из моновиниларенов и/или полярных сомономеров. Получающиеся в результате полимеры или сополимеры предпочтительно содержат указанный, по меньшей мере, один сомономер, выбранный из моновиниларенов и/или сополярных мономеров, в количестве, составляющем не более 60% масс. Примерами диеновых эластомерных полимеров являются: цис-1,4-полиизопрен (природный или синтетический каучук, предпочтительно природный каучук), 3,4-полиизопрен, поли-1,3-бутадиен (в частности, поли-1,3-бутадиен с высоким содержанием винильных групп, имеющий содержание 1,2-полимеризованных звеньев от приблизительно 15% до приблизительно 85% масс.), полихлоропрен, при необходимости галогенизированные сополимеры изопрена и изобутена, сополимеры 1,3-бутадиена и акрилонитрила, сополимеры 1,3-бутадиена и стирола, сополимеры 1,3-бутадиена и изопрена, сополимеры изопрена и стирола, терполимеры изопрена, 1,3-бутадиена и стирола или их смеси.

Моноолефиновые эластомерные полимеры могут быть выбраны, например, из: сополимеров этилена с, по меньшей мере, одним альфа-олефином, имеющим от 3 до 12 атомов углерода и, возможно, с диеном, имеющим от 4 до 12 атомов углерода, полиизобутена, сополимеров изобутена и, по меньшей мере, одного диена. Нижеуказанные соединения являются особенно предпочтительными: сополимеры этилена и пропилена (EPR), терполимеры этилена, пропилена и диена (EPDM), полиизобутен, бутилкаучуки, галобутиловые каучуки или их смеси.

Эластомерный полимер и/или армирующий наполнитель на основе кремнезема и/или силановый аппрет в количестве, соответствующем всему их содержанию в эластомерной композиции, предпочтительно подают в указанное смесительное устройство периодического действия.

Предпочтительно дополнительно включено следующее:

- обеспечение конечного смесителя;

- подача указанной эластомерной композиции и ингредиентов, способных содействовать сшиванию, в указанный конечный смеситель;

- смешивание указанных ингредиентов, способных содействовать сшиванию, с указанной эластомерной композицией в указанном конечном смесителе для получения конечной эластомерной композиции, поддающейся вулканизации;

- выгрузка указанной конечной эластомерной композиции из указанного конечного смесителя.

Указанная конечная эластомерная композиция предпочтительно содержит общее количество ингредиентов, способных содействовать сшиванию, составляющее более 1 масс. ч. на 100 масс. ч. эластомера , более предпочтительно более 2 масс. ч. на 100 масс. ч. эластомера и/или меньшее или равное 10 масс. ч. на 100 масс. ч. эластомера , более предпочтительно меньшее или равное приблизительно 7 масс. ч. на 100 масс. ч. эластомера .

Указанные ингредиенты, способные содействовать сшиванию, предпочтительно содержат вулканизирующие средства, выбранные, например, из серы или серосодержащих молекул (доноров серы), или их смесей.

Указанные ингредиенты, способные содействовать сшиванию, предпочтительно содержат ускорители, выбранные, например, из группы: дитиокарбаматов, гуанидина, тиомочевины, тиазолов, сульфенамидов, тиурамов, аминов, ксантатов или их смесей.

Указанные ингредиенты, способные содействовать сшиванию, в количестве, соответствующем всему их содержанию в конечной эластомерной композиции, предпочтительно подают в указанный конечный смеситель.

Помимо указанного, по меньшей мере, одного эластомерного полимера, указанного армирующего наполнителя на основе кремнезема, указанного силанового аппрета и указанных ингредиентов, способных содействовать сшиванию, по меньшей мере, один из нижеуказанных ингредиентов предпочтительно может присутствовать в конечной эластомерной композиции:

- активаторы, такие как соединения цинка и, в частности, ZnO, ZnCO3, цинковые соли насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода, например, такие как стеарат цинка, которые предпочтительно образуются на месте в эластомерной композиции из ZnO и жирной кислоты, а также BiO, PbO, Pb3O4, PbO2 или их смеси;

- добавки, выбранные на основе конкретного применения, для которого предназначена композиция, например, такие как антиоксиданты, противостарители, пластификаторы (такие как пластифицирующие масла), средства, придающие липкость, антиозонаторы, смоляные усиливающие наполнители или их смеси.

Предпочтительно дополнительно включено следующее:

- обеспечение промежуточного смесителя;

- подача указанной эластомерной композиции, выгруженной из двухшнекового конического смесителя, и одного или более из следующих ингредиентов: активаторов, содержащих соединения цинка, и противостарителей, содержащих аминогруппы, в указанный промежуточный смеситель;

- смешивание указанных активаторов, содержащих соединения цинка, и/или компонентов, содержащих аминогруппы, с указанной эластомерной композицией в указанном промежуточном смесителе;

- выгрузка смешанной эластомерной композиции из указанного промежуточного смесителя.

Указанные ингредиенты, содержащие аминогруппы, предпочтительно представляют собой противостарители и/или антиозонанты.

Таким образом, любые ингредиенты конечной эластомерной композиции, которые конкурируют в реакции между диоксидом кремния и силаном, как точно соединения цинка и соединения, содержащие аминогруппы, предпочтительно вводятся только после того, как произошла реакция диоксида кремния и силана, чтобы не мешать ей. В этом случае эластомерная композиция, подаваемая в указанный конечный смеситель, будет представлять собой эластомерную композицию, выгруженную из указанного промежуточного смесителя, а не композицию, выгруженную из двухшнекового конического смесителя. Другими словами, смешивание в промежуточном смесителе происходит между силанизацией в двухшнековом коническом смесителе и окончательным смешиванием.

Указанный конечный смеситель и/или указанный промежуточный смеситель предпочтительно представляет собой смеситель периодического действия, содержащий смесительную камеру, два ротора, размещенных в смесительной камере, и поршень, расположенный над роторами и выполненный с возможностью перемещения к двум роторам и от них. Например, указанный конечный и/или промежуточный смеситель может представлять собой смеситель, аналогичный указанному смесителю периодического действия, или даже физически совпадать с указанным смесителем периодического действия.

Указанные шнеки двухшнекового конического смесителя предпочтительно представляют собой спиральные шнеки с переменным шагом, как правило, с шагом, который монотонно уменьшается по направлению к выпускному отверстию.

Указанные шнеки предпочтительно являются взаимопроникающими.

Указанные шнеки двухшнекового конического смесителя предпочтительно вращаются с одинаковой скоростью.

Указанный второй заданный интервал времени смешивания в указанном двухшнековом коническом смесителе при закрытой дверце предпочтительно больше или равен 30 секундам, более предпочтительно больше или равен 60 секундам, еще более предпочтительно больше или равен 90 секундам и/или меньше или равен 300 с, более предпочтительно меньше или равен 250 с. Таким образом, имеется достаточно времени для силанизации, а также время обработки в двухшнековом коническом смесителе остается сопоставимым с временем обработки в смесителе периодического действия для максимизации часовой производительности данной пары машин.

Указанное смешивание в указанном двухшнековом коническом смесителе предпочтительно происходит посредством чередования, по меньшей мере, одного этапа (более предпочтительно, по меньшей мере, двух этапов) смешивания при нормальном вращении шнеков и, по меньшей мере, одного этапа (более предпочтительно двух этапов) смешивания при обратном вращении шнеков. Под нормальным вращением понимается вращение, при котором шнеки продвигают материал к выпускному отверстию. Под обратным вращением понимается вращение в направлении, противоположном направлению нормального вращения.

Указанный этап (или каждый из указанных этапов) смешивания при нормальном вращении предпочтительно длится в течение интервала времени, большего или равного 20 с и/или меньшего или равного 60 с.

Указанный этап (или каждый из указанных этапов) смешивания при обратном вращении предпочтительно длится в течение интервала времени, большего или равного 5 с и/или меньшего или равного 30 с.

Заявитель осознал, что чередование смешивания при нормальном и обратном вращении предпочтительно улучшает смешивание и однородность материала и, следовательно, способствует реакции диоксида кремния и силана.

Указанные шнеки предпочтительно вращаются со скоростью, которая меньше или равна 130 об/мин (оборотов в минуту), более предпочтительно меньше или равна 100 об/мин и/или больше или равна 20 об/мин.

Во время смешивания в указанном двухшнековом коническом смесителе температура во внутренней смесительной камере предпочтительно поддерживается большей или равной 120°С и/или меньшей или равной 150°С, более предпочтительно меньшей или равной 140°С. Это, с одной стороны, предпочтительно ускоряет реакцию диоксида кремния и силана и, с другой стороны, это предотвращает явление подвулканизации композиции, то есть нежелательного сшивания эластомера из-за наличия силана, который способен быть донором серы.

Во время смешивания в указанном двухшнековом коническом смесителе температуру во внутренней смесительной камере предпочтительно регулируют, изменяя скорость вращения шнеков.

Указанные шнеки предпочтительно имеют максимальный диаметр (во входной части), который меньше или равен 1000 мм, более предпочтительно меньше или равен 900 мм и/или больше или равен 500 мм, более предпочтительно больше или равен 600 мм.

Указанные шнеки предпочтительно имеют минимальный диаметр (у выпускного отверстия), который меньше или равен 500 мм, более предпочтительно меньше или равен 400 мм и/или больше или равен 100 мм, более предпочтительно больше или равен 200 мм.

Указанные шнеки предпочтительно имеют длину, которая меньше или равна 2000 мм, более предпочтительно меньше или равна 1500 мм и/или больше или равна 500 мм, более предпочтительно больше или равна 700 мм.

Указанные шнеки вместе предпочтительно образуют (вблизи выпускного отверстия) острый угол (по отношению к осям вращения шнеков), который меньше или равен 30°, более предпочтительно меньше или равен 20° и/или больше или равен 10°, более предпочтительно больше или равен 12°.

Каждый из указанных шнеков предпочтительно приводится в движение электродвигателем, имеющим мощность, которая меньше или равна 300 кВт, более предпочтительно меньше или равна 200 кВт и/или больше или равна 80 кВт, более предпочтительно больше или равна 100 кВт. Таким образом, процесс силанизации требует низкого расхода энергии.

Указанный двухшнековый конический смеситель предпочтительно содержит загрузочную воронку, имеющую нижний конец у впускного отверстия и верхний конец у разгрузочного отверстия указанного смесителя периодического действия.

Указанная загрузочная воронка предпочтительно выполнена с возможностью непрерывающегося соединения смесительной камеры смесителя периодического действия со смесительной камерой двухшнекового конического смесителя. Таким образом, композиция предпочтительно не находится в контакте с внешней средой.

Двухшнековый конический смеситель предпочтительно содержит всасывающий насос, соединенный по текучей среде с указанной внутренней камерой двухшнекового конического смесителя, более предпочтительно имеющий всасывающее отверстие у загрузочной воронки. Таким образом, предпочтительно могут быть отсосаны побочные продукты силанизации, как правило, в виде пара, например, воды и/или этанола.

В одном варианте осуществления в указанный двухшнековый конический смеситель не подают никакого дополнительного ингредиента эластомерной композиции за исключением указанной промежуточной композиции.

Указанное впускное отверстие предпочтительно имеет сечение, которое проходит вблизи шнеков, более предпочтительно параллельно шнекам.

Указанное впускное отверстие двухшнекового конического смесителя предпочтительно имеет сечение, имеющее площадь, которая больше или равна 2000 см2, более предпочтительно больше или равна 3000 см2. Таким образом, предпочтительно обеспечивается возможность загрузки всей порции промежуточной композиции во внутреннюю камеру двухшнекового смесителя за короткое время.

Указанная внутренняя камера двухшнекового конического смесителя предпочтительно имеет полезный объем для смешивания композиции (то есть свободный объем, доступный для обработки композиции), который больше или равен 100 литрам, более предпочтительно больше или равен 150 литрам. Таким образом, двухшнековый смеситель предпочтительно может обрабатывать одновременно всю порцию промежуточной композиции.

Указанная порция промежуточной композиции предпочтительно имеет общую массу, которая больше или равна 100 кг и/или меньше или равна 500 кг.

Смешивание в указанном смесителе периодического действия предпочтительно выполняют при скорости ротора, как правило, непостоянной, большей или равной 10 оборотам в минуту и/или меньшей или равной 80 оборотам в минуту, более предпочтительно составляющей от 20 до 60 оборотов в минуту.

Указанный первый заданный интервал времени смешивания в указанном смесителе периодического действия предпочтительно больше или равен 100 с, более предпочтительно больше или равен 150 с и/или меньше или равен 500 с, более предпочтительно меньше или равен 400 с.

Указанные роторы предпочтительно являются встречно-вращающимися.

Указанные роторы могут представлять собой роторы тангенциального или взаимопроникающего типа.

Конкретными примерами смесителей периодического действия, которые могут быть предпочтительно использованы согласно настоящему изобретению, являются смесители, известные под товарным знаком Banbury® или Intermix®, в зависимости от того, работают ли роторы соответственно тангенциально по отношению друг к другу или являются взаимопроникающими.

Указанные роторы предпочтительно представляют собой роторы тангенциального типа. Заявитель отмечает, что такое решение отличается от обобщенного промышленного стандарта, описанного выше, и он предусматривает использование смесителя периодического действия с взаимопроникающими роторами для производства эластомерной композиции, поскольку такой смеситель обеспечивает оптимальное регулирование температуры. Напротив, Заявитель обнаружил, что настоящее изобретение, в котором силанизация выполняется вне смесителя периодического действия, позволяет использовать смеситель периодического действия с тангенциальными роторами, который по сравнению со смесителем с взаимопроникающими роторами при более низкой степени регулирования температур (больше не являющегося строго необходимым), тем не менее, обеспечивает возможность большего выхода композиции при тех же размерах вследствие лучшей степени заполнения внутренней камеры.

Подача указанной порции промежуточной композиции в указанный двухшнековый конический смеситель предпочтительно происходит непосредственно после выгрузки порции промежуточной композиции из смесителя периодического действия. Температура промежуточной композиции, подаваемой в указанный двухшнековый конический смеситель, предпочтительно по существу равна температуре промежуточной композиции, выгружаемой из смесителя периодического действия, более предпочтительно больше или равна 60°С, еще более предпочтительно больше или равна 80°С. Таким образом, экономится энергия, необходимая для доведения композиции до температуры для реакции диоксида кремния и силана.

Предпочтительно предусмотрено придание указанной эластомерной композиции, выгружаемой из указанного двухшнекового конического смесителя (и/или из указанного промежуточного смесителя и/или из указанного конечного смесителя), формы листа посредством использования листовального устройства, расположенного по ходу за смесителем. Указанное листовальное устройство может представлять собой, например, каландр или смеситель открытого типа с встречно-вращающимися вальцами. Таким образом, композиция предпочтительно приобретает пригодную форму для последующего манипулирования/обработки и/или хранения.

Указанную листообразную эластомерную композицию предпочтительно охлаждают в системе фестонного типа, расположенной по ходу за указанным листовальным устройством. Система фестонного типа предпочтительно обеспечивает перемещение композиции из смесителя.

Указанную охлажденную эластомерную композицию предпочтительно размещают с определенным шагом на поддоне и складируют.

Указанная подача в указанный конечный и/или промежуточный смеситель предпочтительно происходит после указанного охлаждения и/или указанного складирования эластомерной композиции.

Согласно его дополнительному аспекту настоящее изобретение относится к способу изготовления шин, включающему:

- сборку невулканизированной шины;

- подвергание невулканизированной шины формованию в пресс-форме и вулканизации для получения готовой шины,

при этом, по меньшей мере, один компонент указанной невулканизированной шины содержит указанную конечную эластомерную композицию.

Указанный компонент может представлять собой один из различных конструктивных элементов шины, например, таких как протекторный браслет, подслой, слой каркаса, слой брекера, боковина, упрочненный элемент, слой, препятствующий истиранию. Указанный компонент предпочтительно представляет собой протекторный браслет.

Согласно типовому способу конструктивные элементы могут быть собраны впоследствии при использовании соответствующего сборочного устройства для получения готовой шины.

С другой стороны, в данной области техники известны альтернативные способы сборки шины без использования полуфабрикатов.

В этой связи в случае конструктивных элементов шин, которые по существу состоят из эластомерной композиции, например, таких как протекторный браслет, непрерывный удлиненный лентообразный элемент накладывают на опору, несущую шину, подлежащую сборке, при этом указанный непрерывный удлиненный лентообразный элемент размещают так, чтобы сформировать множество следующих друг за другом витков, расположенных рядом друг с другом и/или с наложением друг на друга, для получения шины в ее конечной конфигурации. В альтернативном варианте в случае конструктивных элементов шины, которые по существу состоят из эластомерной композиции и, по меньшей мере, одного из армирующих кордов, например, таких как слой каркаса, слой брекера, указанный непрерывный удлиненный лентообразный элемент соединяют с, по меньшей мере, одним армирующим кордом для изготовления полуфабрикатов в виде обрезиненного корда или полосообразного элемента, содержащего, по меньшей мере, один армирующий корд, которые далее накладывают на опору, несущую шину, подлежащую сборке, в виде витков, расположенных рядом друг с другом и/или с наложением друг на друга, для получения шины в ее конечной конфигурации.

Настоящее изобретение будет проиллюстрировано с дополнительными подробностями посредством иллюстративных вариантов осуществления со ссылкой на сопровождающие чертежи, в которых:

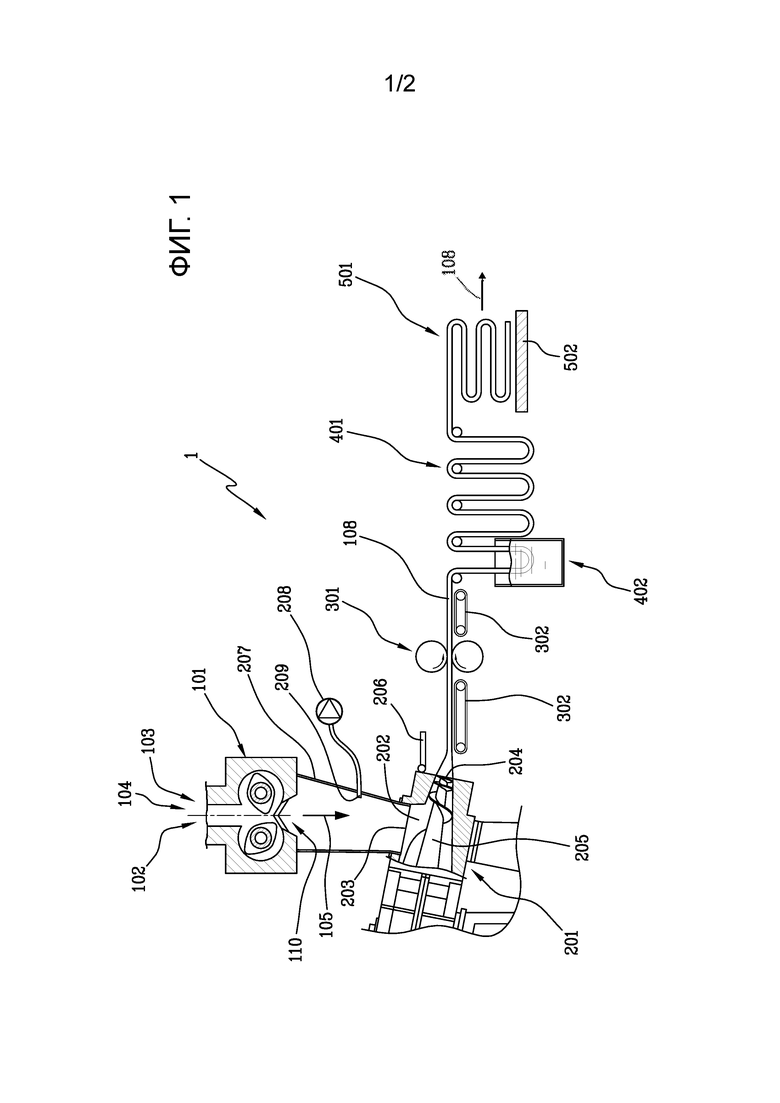

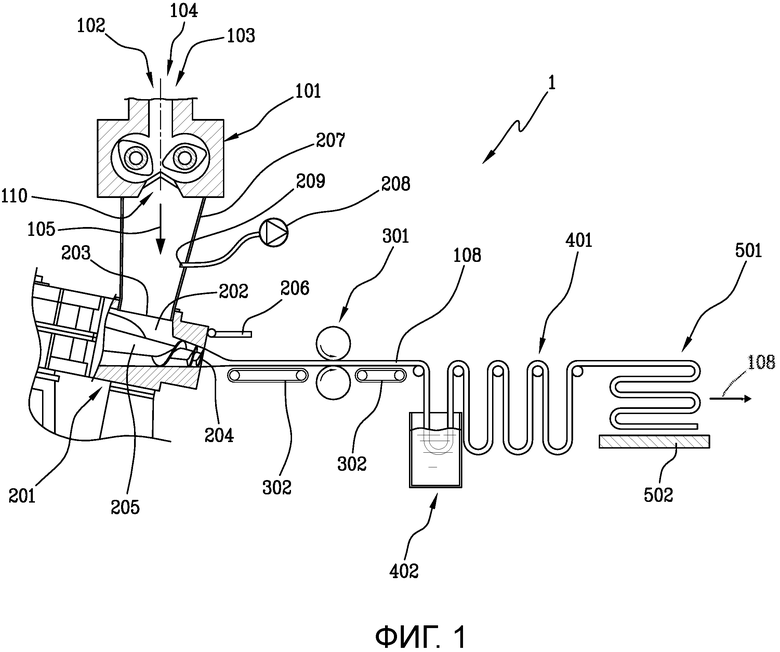

- фиг.1 показывает иллюстративную установку для производства эластомерной композиции согласно настоящему изобретению;

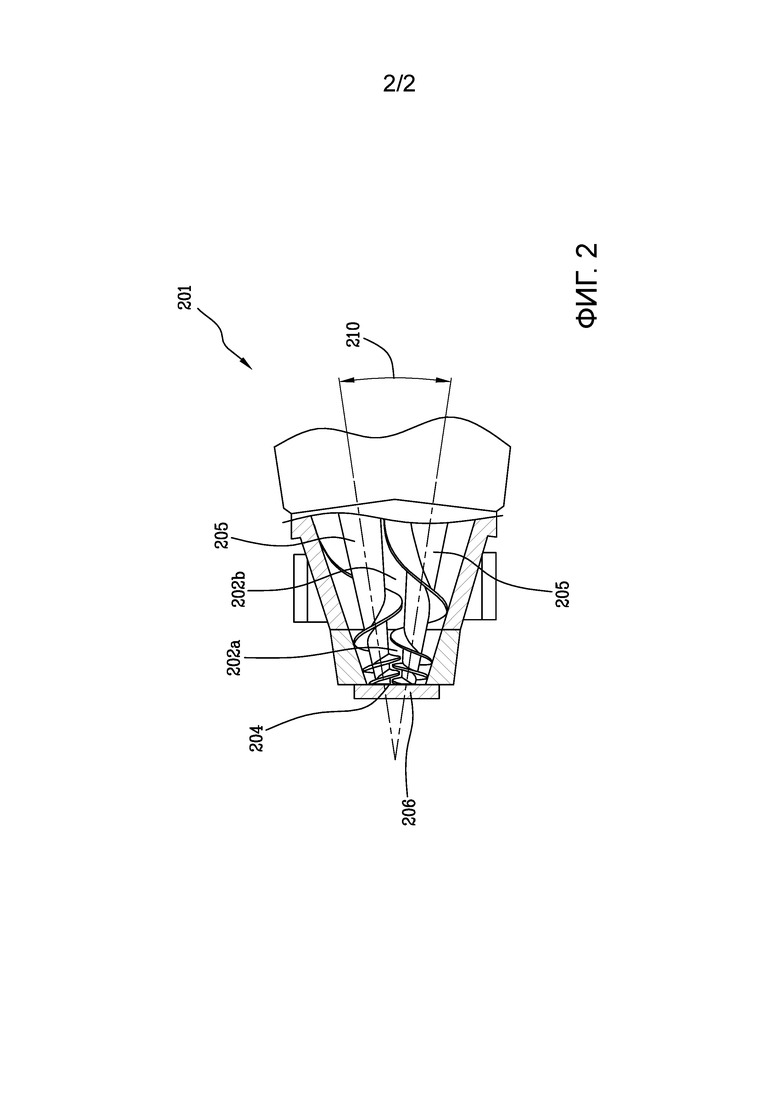

- фиг.2 показывает схематическое и частичное сечение двухшнекового конического смесителя, используемого в настоящем изобретении.

Ссылочная позиция 1 обозначает пример промышленной установки, адаптированной для выполнения способа производства эластомерной композиции с кремнеземным наполнителем согласно настоящему изобретению.

Установка содержит смеситель 101 периодического действия, содержащий смесительную камеру, два встречно-вращающихся ротора, размещенных в смесительной камере, и поршень (непоказанный), расположенный над роторами и выполненный с возможностью перемещения по направлению к двум роторам и от них. Смесительное устройство периодического действия обычно предусмотрено с пневматическим или гидравлическим цилиндром, расположенным в верхней части смесительной камеры и предназначенным для обеспечения перемещения поршня вверх, чтобы сделать смесительную камеру доступной, в результате чего обеспечивается возможность ввода компонентов через специальные загрузочные воронки (непоказанные), и вниз для приложения давления к материалу, обрабатываемому роторами и размещенному над ними. Гидравлическая система, размещенная в нижней части смесительной камеры, обеспечивает перемещение дверцы для обеспечения возможности выгрузки промежуточной эластомерной композиции в конце цикла смешивания посредством открытия специально предусмотренного разгрузочного отверстия 110.

Фиг.1 схематически показывает смеситель периодического действия с тангенциальными роторами.

Как правило, в промышленности внутренний объем смесительной камеры обеспечивает возможность получения порций композиции, каждая из которых весит несколько сотен килограммов (200-400 кг).

Установка 1 дополнительно содержит двухшнековый конический смеситель 201, расположенный под смесителем периодического действия.

Двухшнековый конический смеситель имеет смесительную камеру 202, выполненную с впускным отверстием 203 и выпускным отверстием 204.

Впускное отверстие 203 предпочтительно имеет сечение, которое проходит вблизи шнеков и имеет площадь, которая больше или равна 2000 см2.

Как правило, смесительная камера 202 состоит из первой части 202а, проксимальной по отношению к выпускному отверстию 204 и закрытой с ее боковой стороны, и второй части 202b, которая больше первой части, расположена напротив нее и расположена у впускного отверстия 203 (и, следовательно, вторая часть открыта с боковой стороны у впускного отверстия).

В смесительной камере размещены два конических встречно-вращающихся шнека 205, сужающихся по направлению к выпускному отверстию. Острый угол 210, образованный двумя осями вращения шнеков, в качестве примера равен 16°.

Двухшнековый конический смеситель дополнительно снабжен дверцей 206, выполненной с возможностью полного открытия и закрытия указанного выпускного отверстия 204. На фиг.2 дверца схематически показана при закрытой конфигурации выпускного отверстия, в то время как на фиг.1 она показана при открытой конфигурации выпускного отверстия 204.

Шнеки двухшнекового конического смесителя предпочтительно представляют собой взаимопроникающие спиральные шнеки с шагом, который уменьшается строго монотонно по направлению к выпускному отверстию 204. Как правило, шнеки не имеют смешивающих частей, то есть выполненных с возможностью придания напряжений сдвига обрабатываемому материалу.

Каждый из указанных шнеков предпочтительно приводится во вращение специально предназначенным электродвигателем (непоказанным), и смеситель содержит синхронизирующее устройство (непоказанное) между двумя шнеками, которое обеспечивает их синхронное и встречное вращение.

Двухшнековый конический смеситель предпочтительно содержит загрузочную воронку 207 с нижним концом у впускного отверстия 203 и верхним концом у разгрузочного отверстия 110 смесителя 101 периодического действия.

Верхний конец загрузочной воронки предпочтительно окружает разгрузочное отверстие 110 при плотном контакте со смесителем периодического действия для создания непрерывности между смесителем периодического действия и двухшнековым коническим смесителем.

Двухшнековый конический смеситель предпочтительно включает в себя всасывающий насос 208, имеющий всасывающее отверстие 209 у боковых стенок загрузочной воронки.

Установка 1 предпочтительно содержит листовальное устройство 301 (в качестве примера каландр, как показано на фиг.1, или смеситель открытого типа с встречно-вращающимися вальцами или вальцами открытого типа, непоказанный), расположенное по ходу за двухшнековым коническим смесителем.

Установка 1 предпочтительно содержит систему 401 фестонного типа, расположенную по ходу за листовальным устройством и выполненную с возможностью перемещения композиции от смесителя и охлаждения ее (например, посредством струй воздуха). Как правило, система фестонного типа содержит резервуар 402 для смачивания эластомерной композиции жидкостью, препятствующей прилипанию.

Соответствующие ленточные конвейеры 302, как правило, расположены между двухшнековым коническим смесителем и листовальным устройством и/или между последним и системой фестонного типа.

Установка 1 предпочтительно содержит станцию 501 загрузки, на которой охлажденную эластомерную композицию размещают с определенным шагом на поддоне 502 для временного хранения при ожидании подвергания композиции последующим этапам обработки.

При использовании установка 1 адаптирована для выполнения способа производства эластомерной композиции 108 с кремнеземным наполнителем согласно настоящему изобретению.

Указанная эластомерная композиция 108 может представлять собой маточную смесь, то есть эластомерную композицию, которая имеет эластомерную основу и армирующий наполнитель, уже включенный в нее, но в которую еще не были включены средства, которые ускоряют вулканизацию, для получения конечной эластомерной композиции, поддающейся вулканизации и адаптированной для включения в невулканизированную шину (например, в виде компонента шины, как правило, такого как протекторный браслет). Вулканизирующие средства, как правило, вводят на дополнительном отдельном этапе смешивания, который происходит в конечном смесителе, как лучше разъяснено в дальнейшем, для получения конечной композиции.

Для производства эластомерной композиции 108 согласно настоящему изобретению предусмотрена подача эластомерного полимера 102 (с общим содержанием, равным по определению 100 масс. ч. на 100 масс. ч. эластомера ), по меньшей мере, 10 масс. ч. на 100 масс. ч. эластомера армирующего наполнителя 103 на основе кремнезема и, по меньшей мере, одного силанового аппрета 104 в смеситель 101 периодического действия.

Затем следует этап обработки введенных ингредиентов, который включает несколько подэтапов, включающих ввод армирующего наполнителя в эластомерный полимер, диспергирование и распределение кремнеземного наполнителя в полимерной основе, ввод дополнительных ингредиентов, таких как пластифицирующие масла, и т.д. Как правило, во время этого процесса поршень выполняет несколько циклов хода вверх и вниз, как известно в промышленности (см., например, документ WO 00/59699, упомянутый выше).

В конце вышеуказанного процесса порцию промежуточной композиции 105, полученной таким образом, полностью выгружают из разгрузочного отверстия 110 смесителя 101 периодического действия, и в данной композиции армирующий наполнитель на основе кремнезема по существу равномерно распределен и диспергирован в эластомерном полимере, но, тем не менее, согласно настоящему изобретению в промежуточной композиции силановый аппрет по существу не вступил в реакцию или (как это обычно происходит) вступил в реакцию в малой степени с армирующим наполнителем на основе кремнезема.

Согласно настоящему изобретению, по меньшей мере, значительная часть заданной реакции, если не по существу вся заданная реакция между диоксидом кремния и силаном происходит в двухшнековом коническом смесителе 201.

Для этого всю порцию промежуточной композиции 105 подают всю сразу в двухшнековый конический смеситель. Например, дверца, которая закрывает снизу смесительную камеру смесителя 101 периодического действия, открывается, так что вся порция опускается под действием силы тяжести в воронку 207, чтобы она дошла до впускного отверстия 203 двухшнекового конического смесителя.

В нем промежуточная композиция 105 сталкивается со шнеками 205, которые ранее были приведены во вращение. Комбинация большой площади сечения впускного отверстия 203, большой второй части 202b смесительной камеры 202 и большого шага спирали и глубины рабочего канала шнеков 205 у впускного отверстия 203 обеспечивает возможность быстрого ввода всей порции промежуточной композиции 105 в смесительную камеру 202.

Предпочтительно никакой другой ингредиент эластомерной композиции 108 помимо промежуточной композиции 105 не вводится в двухшнековый конический смеситель.

При подаче промежуточной композиции 105 в двухшнековый конический смеситель дверца, как правило, уже находится в положении, соответствующем закрытой конфигурации выпускного отверстия 204 (фиг.2)), и, как было упомянуто, шнеки 205 уже вращаются.

При дверце в данной конфигурации композицию обрабатывают в смесительной камере 202 двухшнекового конического смесителя, в которой происходит силанизация, так что, когда силанизация закончится, дверцу 206 переводят в положение, соответствующее открытой конфигурации выпускного отверстия (фиг.1), и подвергнутую силанизации, эластомерную композицию 108 выгружают из выпускного отверстия 204 двухшнекового конического смесителя, который остается свободным.

Во время обработки в коническом смесителе, как правило, первая часть 202а смесительной камеры полностью заполнена композицией, в то время как вторая часть 202b только частично заполнена композицией.

Вследствие функции транспортирования, выполняемой шнеками 205 при вращении в нормальном направлении, и при блокирующем воздействии, оказываемом дверцей 206, композиция подвергается рециркуляции материала в продольном направлении, что способствует смешиванию материала, и при этом не подвергается напряжениям сдвига, что, как правило, происходит в смесителях, таких как вышеуказанные смесители периодического действия или смесители непрерывного действия.

Смешивание в двухшнековом коническом смесителе предпочтительно происходит посредством чередования, по меньшей мере, одного этапа смешивания при нормальном вращении шнеков и, по меньшей мере, одного этапа смешивания при обратном вращении шнеков

Во время обратного вращения шнеков обрабатываемый материал перемещается от дверцы 206, чтобы затем он был снова прижат к дверце 206 во время нормального вращения шнеков. Это увеличивает степень перемешивания материала.

Во время смешивания в двухшнековом коническом смесителе температура обрабатываемого материала предпочтительно поддерживается в регулируемом диапазоне значений (как правило, 130°-140°С) для ускорения реакции диоксида кремния и силана. Для этого двухшнековый реакционный смеситель снабжен системой терморегулирования (как правило, жидкостной) (например, в виде совокупности каналов для жидкости, образованных в корпусе смесителя), не показанной на фигурах, которая воздействует на смесительную камеру. Кроме того, скорость вращения шнеков можно изменять соответствующим образом в зависимости от измеренной температуры посредством цикла обратной связи для регулирования температуры материала.

В качестве примера, эластомерной композиции 108, подвергнутой силанизации и выгружаемой в виде непрерывного потока из двухшнекового конического смесителя, придают форму листа посредством каландра 301, и далее ее перемещают к системе 401 фестонного типа для смачивания жидкостью, препятствующей прилипанию, и охлаждения.

Как правило, охлажденную эластомерную композицию 108 размещают с определенным шагом на поддоне 502 и складируют для ожидания последующих этапов обработки.

Для получения конечной эластомерной композиции, поддающейся вулканизации и адаптированной для включения в невулканизированную шину, последний этап смешивания, как правило, выполняют в конечном смесителе.

В этом случае в конечный смеситель подают (охлажденную) эластомерную композицию 108 и, по меньшей мере, ингредиенты, способные ускорить сшивание. Затем ингредиенты, способные содействовать сшиванию, смешивают в конечном смесителе с эластомерной композицией 108 (как правило, при контроле того, чтобы температура не повышалась до значений, которые могли бы инициировать по меньшей мере частичную вулканизацию или подвулканизацию) для получения соответствующей порции конечной эластомерной композиции, поддающейся вулканизации, которая в конце полностью выгружается из указанного конечного смесителя.

В одном варианте осуществления способ включает этап промежуточного смешивания между силанизацией и последним смешиванием, выполняемый в промежуточном смесителе, в который подают указанную (охлажденную) композицию 108, подвергнутую силанизации, и активаторы, содержащие соединения цинка, и/или противостарители, содержащие аминогруппы. После смешивания данных ингредиентов полученную в результате композицию выгружают из промежуточного смесителя. В этом случае композиция, подаваемая в конечный смеситель, представляет собой не композицию 108, а композицию, полученную в результате промежуточного смешивания.

Как правило, после последнего смешивания и/или промежуточного смешивания следуют дополнительные этапы обработки и/или придания формы соответствующей полученной эластомерной композиции, такие как пропускание через транспортирующее и/или листовальное устройство и последующее охлаждение в виде фестонов, экструзия для получения полуфабриката и т.д.

В одном варианте осуществления настоящего изобретения (непоказанном) конечный смеситель может представлять собой смеситель, отдельный от смесителя 101 периодического действия, описанного выше, и промежуточный смеситель может представлять собой смеситель, отдельный от смесителя 101 периодического действия и/или от конечного смесителя, описанного выше. Например, конечный смеситель и/или промежуточный смеситель могут представлять собой смеситель непрерывного действия. В таких случаях соответствующее транспортирующее устройство, отдельное от двухшнекового конического смесителя, описанного выше, может быть расположено по ходу за конечным смесителем и/или промежуточным смесителем (как правило, ниже соответствующего разгрузочного отверстия конечного смесителя и/или промежуточного смесителя). Кроме того, одно или более устройств могут быть расположены по ходу за транспортирующим устройством, включая листовальное устройство и/или систему охлаждения за листовальным устройством, и/или станцию загрузки.

В одном варианте осуществления настоящего изобретения конечный смеситель и/или промежуточный смеситель физически совпадает (-ют) со смесителем 101 периодического действия, описанным выше. Другими словами, эластомерную композицию 108 возвращают в смеситель 101 периодического действия для ее подвергания вышеуказанным промежуточному и впоследствии конечному смешиванию. В этом случае, как правило, вся установка, описанная выше со ссылкой на фиг.1, используется для промежуточного смешивания и/или для конечного/последнего смешивания. Следовательно, в данном случае двухшнековый конический смеситель 201 может быть использован в качестве транспортирующего устройства, взаимодействующего со смесителем 101 периодического действия, когда дверца 206 снята или удерживается открытой.

Настоящее изобретение будет дополнительно описано ниже посредством двух тестовых примеров, а именно сравнительного примера 1 и примера 2 согласно настоящему изобретению, которые приведены только в качестве примера и без какого-либо ограничения настоящего изобретения.

В Таблицах 1, 2 и 3 показан состав ингредиентов композиции для протектора шины, как правило, используемых в примерах 1-2 (количества приведены в масс. ч. на 100 масс. ч. эластомера ).

ТАБЛИЦА 1

* Полимеры, наполненные 37,5 массовые части пластифицирующего масла на каждые 100 массовых частей сухого эластомерного полимера при содержании сухого эластомерного полимера, равном 70 масс. ч. на 100 масс. ч. эластомера .

ТАБЛИЦА 2

ТАБЛИЦА 3

Пример 1 (Сравнительный)

Первый этап

Все компоненты, перечисленные в Таблице 1, были смешаны вместе в смесителе Intermix® (модель К7 от HF Group), работающем при следующих рабочих условиях:

- время смешивания: 250 секунд;

- коэффициент заполнения: 65%;

- скорость роторов: переменная от 25 до 40 оборотов в минуту на этапе смешивания и от 10 до 25 об/мин на этапе силанизации;

- температура при выгрузке: 135°С.

Промежуточный этап

Эластомерная композиция, полученная на первом этапе, охлажденная до температуры внутри помещения (23°С), а также все ингредиенты из Таблицы 2 были смешаны вместе в смесителе Intermix® (модель К7 от HF Group), работающем при следующих рабочих условиях:

- время смешивания: 140 секунд;

- коэффициент заполнения: 65%;

- скорость роторов: переменная от 35 до 40 об/мин;

- температура при выгрузке: 130°С.

Последний этап

Эластомерная композиция, полученная на промежуточном этапе, охлажденная до температуры внутри помещения (23°С), а также все ингредиенты из Таблицы 3 были поданы в смеситель Intermix® (модель К7 от HF Group), и последнее смешивание выполняли при следующих рабочих условиях:

- время смешивания: 120 секунд;

- коэффициент заполнения: 60%;

- скорость роторов: 30 оборотов в минуту;

- температура при выгрузке: 100°С.

Конечную эластомерную композицию, выгруженную из смесителя Intermix®, впоследствии охлаждали до температуры внутри помещения (23°С).

Пример 2 (изобретение)

Первый этап

Все компоненты, перечисленные в Таблице 1, были смешаны вместе в смесителе Banbury® (модель F270), работающем при следующих рабочих условиях:

- время смешивания: 210 секунд;

- коэффициент заполнения: 75%;

- скорость роторов: переменная от 25 до 40 об/мин;

- температура при выгрузке: 135°С.

Полученную в результате порцию промежуточной эластомерной композиции с массой, равной приблизительно 220 кг, подавали непосредственно после выгрузки из указанного смесителя Banbury® в двухшнековый конический смеситель Colmec® СТМ315 со следующими характеристиками:

- Максимальный диаметр шнеков 800 мм

- Минимальный диаметр шнеков 300 мм

- Длина шнеков 1000 мм

- Угол между шнеками 16°

- Мощность каждого электродвигателя 160 кВт

- площадь сечения впускного отверстия приблизительно 5000 см2,

и дополнительное смешивание выполняли без добавления какого-либо дополнительного ингредиента при работе при следующих рабочих условиях:

- скорость вращения шнеков от 40 до 80 об/мин,

- профиль нормального (n) -обратного (i) вращения: n-i-n-i-n

- соответствующее время смешивания: 45-15-45-15-30 секунд

- температура эластомерной композиции, измеренная при выгрузке из экструдера: 130°С.

Эластомерную композицию, полученную таким образом, затем подвергали промежуточному и последнему этапам.

Промежуточный этап

Эластомерную композицию, полученную на первом этапе и охлажденную до температуры внутри помещения (23°С), а также все ингредиенты из Таблицы 2 были смешаны вместе в смесителе Banbury® (модель F270), работающем при следующих рабочих условиях:

- время смешивания: 140 секунд;

- коэффициент заполнения: 75%;

- скорость роторов: переменная от 30 до 40 об/мин;

- температура при выгрузке: 130°С.

Последний этап

Эластомерная композиция, полученная на промежуточном этапе и охлажденная до температуры внутри помещения (23°С), а также все ингредиенты из Таблицы 3 были поданы в смеситель Banbury® (модель F270), и последнее смешивание было выполнено при следующих рабочих условиях:

- время смешивания: 120 секунд;

- коэффициент заполнения: 70%;

- скорость роторов: 30 оборотов в минуту;

- температура при выгрузке: 100°С.

Конечную эластомерную композицию, выгруженную из смесителя Banbury®, впоследствии охлаждали до температуры внутри помещения (23°С).

Эластомерные композиции, полученные в Примерах 1 и 2, были подвергнуты испытаниям для оценки следующих характеристик: процента силанизации, вязкости по Муни (ML 1+4), нагрузок Са1, Са3, СR при удлинении: полученные результаты показаны в Таблице 4.

Процент силанизации определяли согласно вышеописанному способу на несшитых образцах, извлеченных из композиции после последнего этапа.

Вязкость по Муни ML (1+4) при 100°С определяли согласно стандарту ISO 289-1:2005 на несшитых образцах, извлеченных из композиции после последнего этапа.

Нагрузки Са1, Са3, СR при удлинении (измеренные соответственно при относительном удлинении 100%, 300% и при разрыве) были измерены согласно стандарту ISO 37 для образцов, извлеченных из композиции после последнего этапа и после сшивания.

Данные, показанные в таблице 4, за исключением процента силанизации выражены для Примера 2 в виде процента от соответствующих величин, полученных для Примера 1 (произвольно заданных как 100).

Таблица 4

(ML 1+4)

(%)

(%)

(%)

(%)

(сравнительный)

(изобретение)

Данные, приведенные в таблице 4, показывают, что эластомерные композиции, полученные согласно настоящему изобретению (Пример 2), в котором, по меньшей мере, значительная часть силанизации происходит вне смесителя периодического действия и в двухшнековом коническом смесителе при сокращении времени занятости смесителя периодического действия приблизительно на 16% (на 40 секунд меньше из общей продолжительности 250 с), имеют степень силанизации и вязкость, по существу равные соответствующим значениям для композиции, полностью полученной в смесителях периодического действия. Кроме того, также нагрузки при различных степенях относительного удлинения после вулканизации также являются по существу сопоставимыми, при предпочтительном улучшении для CR, которая увеличивается приблизительно на 3% в композиции по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2016 |

|

RU2730831C2 |

| ЗИМНИЕ ШИНЫ | 2016 |

|

RU2731927C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2304511C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ ДЛЯ КОМПОНЕНТОВ ШИНЫ И СОДЕРЖАЩИЕ ИХ ШИНЫ | 2016 |

|

RU2735686C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИН | 2011 |

|

RU2592528C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПОКРЫШЕК | 2008 |

|

RU2475356C1 |

| ШИНА И СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2317901C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОГО КОМПАУНДА | 2007 |

|

RU2462358C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЙ КРЕМНЕЗЕМ С ЭЛАСТОМЕРНЫМ СВЯЗУЮЩИМ | 2015 |

|

RU2669869C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОГО СОСТАВА | 2002 |

|

RU2296047C2 |

Изобретение относится к способу получения эластомерной композиции, упрочненной наполнителями на основе кремнезема, и к соответствующему способу получения шин для колес транспортных средств. Способ получения эластомерной композиции (108), содержащей по меньшей мере один эластомерный полимер (102), армирующий наполнитель (103) на основе кремнезема и по меньшей мере один силановый аппрет (104), при этом способ включает: обеспечение смесителя (101) периодического действия, содержащего смесительную камеру, два ротора, размещенных в смесительной камере, и поршень, расположенный над роторами и выполненный с возможностью перемещения к двум роторам и от них; подачу вышеперечисленных компонентов в смеситель периодического действия; смешивание компонентов в смесителе периодического действия и в течение первого заданного интервала времени; полную выгрузку порции промежуточной композиции (105) из смесителя периодического действия; обеспечение двухшнекового конического смесителя (201), имеющего смесительную камеру (202), предусмотренную с впускным отверстием (203) и выпускным отверстием (204), при этом в смесительной камере размещены два конических шнека (205); подачу порции промежуточной композиции в двухшнековый конический смеситель; смешивание промежуточной композиции в двухшнековом коническом смесителе; выгрузку эластомерной композиции из двухшнекового конического смесителя. Изобретение обеспечивает повышение производительности пары машин, состоящей из смесителя периодического действия, используемого для диспергирования наполнителя на основе кремнезема в полимерной основе, и из соответствующего разгрузочного устройства, взаимодействующего с ним, при обеспечении заданных физико-химических свойств полученной эластомерной композиции до и после вулканизации, и заданных эксплуатационных характеристик шины, изготовленной при использовании такой композиции, при сохранении ограниченных общих затрат на процесс производства эластомерной композиции, включая затраты на приобретение, техническое обслуживание, текущий ремонт и эксплуатацию используемых машин и производственных помещений. 2 н. и 19 з.п. ф-лы, 2 ил., 4 табл.

1. Способ получения эластомерной композиции (108), содержащей по меньшей мере один эластомерный полимер (102), по меньшей мере 10 масс. ч. на 100 масс. ч. эластомера армирующего наполнителя (103) на основе кремнезема и по меньшей мере один силановый аппрет (104), при этом способ включает:

- обеспечение смесителя (101) периодического действия, содержащего смесительную камеру, два ротора, размещенных в смесительной камере, и поршень, расположенный над роторами и выполненный с возможностью перемещения по направлению к двум роторам и от них;

- подачу по меньшей мере одного эластомерного полимера, армирующего наполнителя на основе кремнезема и по меньшей мере одного силанового аппрета в смеситель периодического действия;

- смешивание в смесителе периодического действия и в течение первого заданного интервала времени эластомерного полимера, армирующего наполнителя на основе кремнезема и силанового аппрета с получением порции промежуточной композиции (105), в которой армирующий наполнитель на основе кремнезема диспергирован в эластомерном полимере;

- полную выгрузку порции промежуточной композиции из смесителя периодического действия;

- обеспечение двухшнекового конического смесителя (201), имеющего смесительную камеру (202), снабженную впускным отверстием (203) и выпускным отверстием (204), при этом в смесительной камере размещены два конических шнека (205), встречно-вращающихся и сужающихся по направлению к выпускному отверстию, при этом двухшнековый конический смеситель снабжен дверцей (206), выполненной с возможностью обеспечения закрытой конфигурации выпускного отверстия и открытой конфигурации выпускного отверстия;

- подачу порции промежуточной композиции (105) в двухшнековый конический смеситель;