Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении меламинокарбамидоформальдегидных олигомеров, используемых для пропитки декоративной бумаги при отделке древесных плит.

Известен способ изготовления пропиточных олигомеров, при котором процесс получения меламиноформальдегидных олигомеров протекает в несколько стадий, каждая из которых характеризуется своими особенностями. Первую стадию реакции проводят при рН 8,1-8,6 и температуре 70-80 °С. После достижения водного числа (водное число характеризуется количеством миллилитров воды, которое необходимо добавить к 1 мл реакционного раствора, чтобы произошло его помутнение) 5-10 реакционный раствор охлаждают до 60 °С. Снижают рН до 7,5 и охлаждают раствор до 30-35 °С. (См. Азаров В.И., Цветков В.Е. Технология связующих и полимерных материалов: Учебное пособие для вузов. - М.: Лесн. пром-ть, 1985. - 216 с.; стр. 85).

Наиболее близким технологическим решением является способ изготовления пропиточных олигомеров, включающий смешивание формалина, доведенного до рабочего значения концентрации ионов водорода, меламина и воды, нагревание смеси, контроль смешиваемости получаемого олигомера с водой, охлаждение, введение карбамида при достижении оптимального значения смешиваемости олигомера с водой с последующим контролем за смешиваемостью олигомера с водой, после чего при достижении смешиваемости олигомера с водой до рабочего значения смесь охлаждают, где доведение формалина до рабочего значения концентрации ионов водорода осуществляют катализатором-модификатором на основе солей полифункциональных кислот, в частности, натриевой соли лимонной кислоты, а после охлаждение смеси доводят раствором едкого натра концентрацию ионов водорода смеси до 9,5-10,0 (п. 1 формулы изобретения) (См. патент RU 2446193 C1, опубл. 27.03.2012, 6 стр.).

Недостатками известного решения является значительный расход меламина.

Задача, решаемая заявленным изобретением, заключается в снижении расхода меламина и уменьшении содержания свободного формальдегида при сохранении технологических показателей пропиточных олигомеров.

Решение поставленной задачи обеспечивается тем, что в способе изготовления пропиточных олигомеров, включающем смешивание формалина, доведенного до рабочего значения концентрации ионов водорода катализатором-модификатором на основе соли полифункциональной кислоты при соотношении формалина к катализатору-модификатору на основе соли полифункциональной кислоты, г: 260:35-50 соответственно, меламина и воды, нагревание смеси до 90-95С°, при достижении смешиваемости получаемого олигомера с водой 1:1000 охлаждение, введение карбамида, при достижении смешиваемости олигомера с водой 1:3-1:3,5, смесь охлаждают, доводят раствором едкого натра концентрацию ионов водорода смеси до рН 9,5-10,0, при этом доведение формалина до рабочего значения ионов водорода осуществляют катализатором-модификатором на основе соли полифункциональной кислоты, получаемой путем смешивания едкого натра или калия, молочной или винной кислоты и воды при соотношении компонентов, мас. ч.:

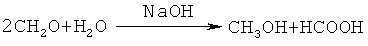

Техническая сущность заявленного изобретения заключается в том, что при синтезе меламинокарбамидоформальдегидных олигомеров для нейтрализации формалина используют щелочь, в частности NaOH. Известно, что при этом протекает реакция Канницуаро, заключающаяся в восстановлении одной молекулы одной молекулы формальдегида с одновременным окислением другой:

Эта реакция приводит к изменению начального мольного соотношения формальдегида к меламину и карбамиду, повышению содержания метанола и снижению pH реакционной среды в процессе синтеза. Все это, в конечном счете, приводит к снижению качества облицованных плит.

Предварительная обработка формалина катализатором-модификатором на основе соли полифункциональной кислоты, получаемой путем смешивания едкого натра, лимонной кислоты и воды в оптимальных соотношениях, позволит предотвратить реакцию Канницуаро.

Изобретение поясняется следующими примерами.

Пример №1.

Путем смешивания 15 массовых частей едкого натра, 16 массовых частей молочной кислоты и 69 массовых частей воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина, 35 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 100 г меламина и 5 г этиленгликоля. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 60 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Пример №2.

Путем смешивания 15 массовых частей едкого натра, 16 массовых частей молочной кислоты и 69 массовых частей воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина, 50 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 150 г меламина и 5 г этиленгликоля. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 37,5 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Пример №3.

Путем смешивания 13 массовых частей едкого калия, 19 массовых частей винной кислоты и 68 массовых частей воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина 35 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 125 г меламина. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 48 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Пример №4.

Путем смешивания 14 массовых частей едкого калия, 16 массовых частей лимонной кислоты и 70 массовых частей воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина 50 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 150 г меламина и 5 г этиленгликоля. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 37,5 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Таким образом, можно сделать вывод, что изобретение позволяет снизить содержание свободного формальдегида и улучшить свойства пропиточных олигомеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИТОЧНЫХ ОЛИГОМЕРОВ | 2010 |

|

RU2446193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОЙ ФАНЕРЫ | 2013 |

|

RU2547749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯ ДЛЯ ПРОИЗВОДСТВА КЛЕЕНОГО ДЕРЕВЯННОГО БРУСА | 2013 |

|

RU2534549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2534550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2527786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2537620C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ С ОТДЕЛАННОЙ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2015887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕНОЛОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2534544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОСОДЕРЖАЩЕЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2510622C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности, к изготовлению меламинокарбамидоформальдегидных олигомеров, используемых для пропитки декоративной бумаги при отделке древесных плит. Описан способ изготовления меламинокарбамидоформальдегидных олигомеров, включающий смешивание формалина, доведенного до рабочего значения концентрации ионов водорода катализатором-модификатором на основе соли полифункциональной кислоты, меламина и воды, нагревание смеси до 90-95°С, при достижении смешиваемости получаемого олигомера с водой 1:1000 охлаждение. Затем вводят в получаемый олигомер карбамид, при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают и доводят рН смеси до 9,5-10,0. Катализатор-модификатор на основе соли полифункциональной кислоты получают путем смешивания едкого натра или калия, молочной или винной кислоты и воды при следующем соотношении компонентов, мас.ч.: едкий натр или калий 13-15, кислота молочная или винная 16-19, вода 68-69. Технический результат - снижение расхода меламина и уменьшение содержания свободного формальдегида при сохранении технологических показателей пропиточных олигомеров. 1 табл., 4 пр.

Способ изготовления меламинокарбамидоформальдегидных пропиточных олигомеров, включающий смешивание формалина, доведенного до рабочего значения концентрации ионов водорода катализатором-модификатором на основе соли полифункциональной кислоты при соотношении формалина к катализатору-модификатору на основе соли полифункциональной кислоты, г: 260: 35-50 соответственно, меламина и воды, нагревание смеси до 90-95°C, при достижении смешиваемости получаемого олигомера с водой 1:1000 охлаждение, введение карбамида, при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают, доводят раствором едкого натра концентрацию ионов водорода смеси до pH 9,5-10,0, отличающийся тем, что доведение формалина до рабочего значения ионов водорода осуществляют катализатором-модификатором на основе соли полифункциональной кислоты, получаемой путем смешивания едкого натра или калия, молочной или винной кислоты и воды при соотношении компонентов, мас.ч.:

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИТОЧНЫХ ОЛИГОМЕРОВ | 2010 |

|

RU2446193C1 |

| ЦВЕТКОВ В.Е | |||

| И ДР | |||

| ПОЛИМЕРЫ В ПРОИЗВОДСТВЕ ДРЕВЕСНЫХ МАТЕРИАЛОВ: ПРАКТИКУМ, МОСКВА, ГОУ ВПО МГУЛ, 2007, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| US 20120115994 A1, 10.05.2012 | |||

| JP 06287263 A, 11.10.1994 | |||

Авторы

Даты

2014-12-10—Публикация

2013-04-25—Подача