Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесно-стружечных плит при изготовлении плит с отделанной поверхностью.

Известен способ получения древесных плит с отделанной поверхностью, включающий приготовление аминоформальдегидной пропиточной смолы, импрегнирование смолой текстурной бумаги с получением листового отделочного материала, укладку его на отделываемую поверхность с последующим прессованием, при этом в качестве пропиточной смолы используют карбамидомеламиноформальдегидную смолу ММПК, представляющую собой продукт конденсации карбамида и меламина с формальдегидом, получаемый в слабощелочной среде в присутствии уротропина.

Недостатком известного решения является повышенный расход меламина при изготовлении пропиточной смолы, недостаточная стабильность смолы, недостаточная долговечность покрытий, значительная температура прессования при изготовлении облицованных плит.

Задача, решаемая данным изобретением, заключается в изготовлении смолы пропиточной с пониженным содержанием меламина, повышение стабильности смолы, улучшение ее качественных характеристик и вследствие этого характеристик наружного слоя отделанных древесных плит: повышается трещиностойкость покрытий на основе пленочных материалов вследствие повышения эластичности отвержденных полимеров, повышается долговечность покрытий из-за снижения усадочных напряжений, исключение из состава пропиточного раствора поверхностно-активных веществ (ПАВ), поскольку эту функцию выполняет модифицирующая добавка, вводимая при изготовлении пропиточной смолы, и наконец, возможность снижения температуры прессования отделываемых древесных плит на 20-30оС по сравнению с традиционной.

Поставленная задача обеспечивается тем, что в способе получения плит с отделанной поверхностью, включающем приготовление аминоформальдегидной пропиточной смолы, импрегнирование смолой текстурной бумаги с получением листового материала, укладку его на отделываемую поверхность с последующим прессованием, аминоформальдегидную смолу получают при мольном соотношении карбамид : формальдегид : меламин, равном 1,0 : 1,5 - 1,8 : 0,05 - 0,2, в присутствии модифицирующих добавок в количестве 0,01 - 0,035 моля, при этом приготовление пропиточной смолы производят в среде с переменной кислотностью, а прессование осуществляют с понижением температуры на 20-30оС, а также тем, что в качестве модифицирующей добавки используют одно- и/или многоатомные спирты, а также тем, что в качестве модифицирующей добавки используют бутанол-1, а также тем, что в качестве модифицирующей добавки используют этиленгликоль.

В технической и патентной литературе не обнаружено источников информации, в которых описано техническое решение, аналогичное заявляемому, следовательно предложенное решение соответствует критерию изобретения "новизна". В литературе не обнаружено также технических решений, в которых используют аминоформальдегидную смолу, получаемую при мольном соотношении карбамид : формальдегид : меламин, равном 1,0 : 1,5 - 1,8 : 0,05 - 0,2 в присутствии модифицирующих добавок в количестве 0,01-0,035 моля, при этом приготовление пропиточной смолы производят в среде с переменной кислотностью, а прессование отделываемых древесных плит осуществляют с понижением температуры на 20-30оС. Поэтому предложенное решение имеет изобретательский уровень.

Технологический процесс производства пропиточной аминоформальдегидной смолы (например СП-50) состоит из следующих стадий. В реактор с обратным холодильником загружают 37%-ный раствор формалина, 33%-ным раствором едкого натра устанавливают рН 8,0-8,4. Затем загружают карбамид. Включают обогрев и нагревают реактор до 18-20оС. За счет экзотермы реакции температура смеси повышается до 55-60оС. При температуре не выше 60оС смесь выдерживают 30 мин. После окончания выдержки в реактор вводят модифицирующую добавку, например бутанол, после чего рН должна быть не ниже 7. В реактор при включенном вакуум-насосе загружают меламин. Температура реакционной смеси поддерживается 60-65оС в течение 30 мин. После окончания выдержки значение рН реакционной смеси устанавливают 5,5-6 (раствором хлористого аммония), включают обогрев реактора (поднимая температуру на 3-4оС). За счет экзотермы реакции температура повышается до 80-85оС. После достижения температуры 80-85оС через каждые 15-20 мин контролируют смешиваемость с водой, при достижении которой 1: 1000 контроль осуществляют через каждые 5 мин. При достижении смешиваемости с водой 1:1,5-2 смесь охлаждают до 60-65оС, после чего через люк при включенном вакуум-насосе загружают карбамид. После этого смесь охлаждают до 30оС, используя вакуум-рециркуляцию. При этом карбамид на второй стадии загружают в количестве 8-25% от его общего количества.

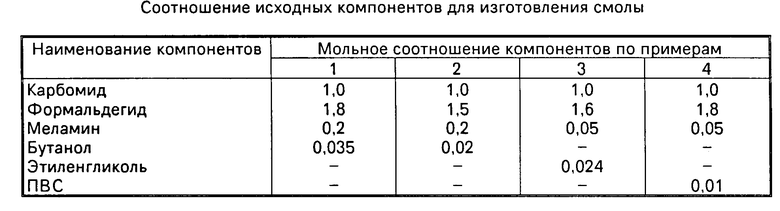

В таблице приведены конкретные соотношения исходных компонентов в молях для изготовления пропиточной аминоформальдегидной смолы.

Аналогично при пониженном количестве меламина по сравнению с известными решениями изготавливают смолу АФБП, которую также с успехом используют для изготовления отделанных древесных плит. При этом отделанные древесные плиты можно получать как при укладке листового отделочного материала на древесностружечный ковер с последующим прессованием и получением отделанной плиты за один цикл прессования, так и при укладке листового отделочного материала на готовую древесностружечную калиброванную плиту, например толщиной 16 мм, группы П-1, П-2 по ГОСТу 10632-89, после чего также производят горячее прессование при пониженной температуре на 20-30оС с последующим охлаждением.

В первом случае, т.е. в случае получения отделанных древесностружечных плит за один цикл прессования (одновременно с изготовлением плиты), давление прессования составляет 1,0-2,0 МПа, температура прессования равна 160 ± 20оС, а продолжительность прессования соответствует циклу прессования древесностружечных плит. Во втором случае, при облицовке готовых древесностружечных плит сборку пакета для одноэтажного прессования производят путем укладки листового отделочного материала, получаемого импрегнированием смолой текстурной бумаги с последующей сушкой полученного отделочного декоратичного материала, на предварительно калиброванную древесностружечную плиту. Пакет загружают в пресс. В прессе стационарно закреплены матовые пресс-прокладки и компенсирующие асбестовые маты. Прессование (облицовывание) ведут при температуре 150-180оС, давлении напрессовки 1,8-2,0 МПа и продолжительности 35-90 с.

Сборку пакета для многоэтажного ламинирования (прессование в многоэтажном прессе) осуществляют следующим образом. На транспортный поддон укладывают компенсирующий асбестовый мат, затем пресс-прокладку, затем листовой отделочный материал, затем древесностружечную плиту (или древесностружечный ковер при многоэтажном прессовании древесностружечных плит с одновременной их отделкой), затем отделочный листовой материал (для получения отделанных с двух сторон плит), затем пресс-прокладку и асбестовый мат сверху пакета. Далее осуществляют загрузку пакета в пресс с подвижных этажерок и прессование. Режим прессования для облицовывания готовых плит в многоэтажном прессе следующий: максимальное давление - 1,8-2,0 МПа, начальная температура 60-110оС, максимальная температура 160±10оС, температура охлаждения 80-110оС. Продолжительность ламинирования: общий цикл равен 7 мин, продолжительность при максимальной температуре составляет 1 - 2,5 мин.

Использование заявляемого изобретения позволяет получать пропиточные смолы повышенной стабильности, срок хранения таких смол составляет не менее 20 сут (повышается в несколько раз по сравнению с прототипом), что обусловлено содержанием в составе смолы химически активного модификатора, при этом из состава пропиточного раствора при импрегнировании бумаги исключается ПАВ. Использование модифицирующих добавок способствует повышению эластичности отвержденных полимеров, что повышает трещиностойкость покрытий на основе таких пленочных материалов по сравнению с прототипом, а также долговечность покрытий из-за снижения усадочных напряжений. Кроме того, при изготовлении пропиточных смол требуется значительно меньший по сравнению с прототипом расход меламина. Наконец, прессование возможно осуществлять при пониженной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТДЕЛАННЫХ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2067593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2068856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТДЕЛАННЫХ ДРЕВЕСНЫХ ПЛИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2135352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ И ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 1994 |

|

RU2048983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПРОФИЛИРОВАННОЙ ПАНЕЛИ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ | 2005 |

|

RU2296061C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУМАГ | 2000 |

|

RU2167231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПАНЕЛИ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2373072C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ НА ТЕРМОПЛАСТИЧНЫХ СВЯЗУЮЩИХ | 1992 |

|

RU2028941C1 |

Использование: деревообработка, изготовление плит с отделанной поверхностью. Сущность изобретения: способ включает приготовление аминоформальдегидной пропиточной смолы с пониженным содержанием меламина в присутствии модифицирующих добавок, при этом приготовление смолы осуществляют в среде с переменной кислотностью. Прессование плит производят при пониженной на 20 - 30°С температуре. В качестве модифицирующей добавки используют одно- и/или многоатомные спирты, например, бутанол-1, этиленгликоль. 3 з.п. ф-лы, 1 табл.

| Доронин Ю.Г., Мирошниченко С.Н., Свиткина М.М | |||

| Синтетические смолы в деревообработке | |||

| - М.: Лесная промышленности | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1994-07-15—Публикация

1993-02-25—Подача