Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении меламинокарбамидоформальдегидных олигомеров, используемых для пропитки декоративной бумаги при отделке древесных плит.

Известен способ изготовления пропиточных олигомеров, при котором процесс получения меламиноформальдегидных олигомеров протекает в несколько стадий, каждая из которых характеризуется своими особенностями. Первую стадию реакции проводят при pH 8,1-8,6 и температуре 70-80°C. После достижения водного числа (водное число характеризуется количеством миллилитров воды, которое необходимо добавить к 1 мл реакционного раствора, чтобы произошло его помутнение) 5-10 реакционный раствор охлаждают до 60°C. Снижают pH до 7,5 и охлаждают раствор до 30-35°C (См. Азаров В.И., Цветков В.Е. Технология связующих и полимерных материалов: учебное пособие для вузов. - М.: Лесн. пром-сть, 1985. - 216 с.; стр.85).

Наиболее близким технологическим решением является способ изготовления пропиточного олигомера СПМФ-4, включающий в себя следующие этапы: в трехгорловую колбу емкостью 500 мл, снабженную механической мешалкой, обратным холодильником и термометром, загружают необходимое количество предварительно нейтрализованного раствором едкого натра до pH=9,3-9,4 формалина и включают мешалку и обогрев. По достижении температуры 35-40°C последовательно загружают меламин, капролактам и дистиллированную воду и проводят поликонденсацию при температуре 92-93°C. Через 30-40 минут после растворения меламина проверяют смешиваемость олигомера с водой и продолжают процесс до достижения смешиваемости 1:1000. Пробы отбирают каждые 5 минут. Затем реакционную смесь охлаждают до 88-90°C, загружают необходимое количество карбамида и конденсируют при этой температуре 20 минут до достижении смешиваемости с водой от 1:2 до 1:2,2. Затем олигомер охлаждают (См. В.Е.Цветков, Ю.В.Пасько, К.В. Кремнев, О.П. Мачнева. Полимеры в производстве древесных метериалов: практикум. - М.: ГОУ ВПО МГУЛ, 2007, стр.25).

Недостатками известных решений является значительный расход меламина.

Задача, решаемая заявленным изобретением, заключается в снижении расхода меламина и уменьшении содержания свободного формальдегида при сохранении технологических показателей пропиточных олигомеров.

Решение поставленной задачи обеспечивается тем, что в способе изготовления пропиточных олигомеров, включающем смешивание формалина, доведенного до рабочего значения концентрации ионов водорода, меламина и воды, нагревание смеси, контроль смешиваемости получаемого олигомера с водой, охлаждение, введение карбамида при достижении оптимального значения смешиваемости олигомера с водой, с последующим контролем за смешиваемостью олигомера с водой, после чего при достижении смешиваемости олигомера с водой до рабочего значения смесь охлаждают, доведение формалина до рабочего значения концентрации ионов водорода осуществляют катализатором-модификатором на основе соли полифункциональной кислоты, получаемый путем смешивания едкого натра, лимонной кислоты и воды при соотношении компонентов, мас.ч.

а после охлаждения смеси доводят 33%-ным раствором едкого натра концентрацию ионов водорода смеси до 9,5-10.

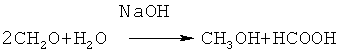

Техническая сущность заявленного изобретения заключается в том, что при синтезе меламинокарбамидоформальдегидных олигомеров для нейтрализации формалина используют щелочь, в частности NaOH. Известно, что при этом протекает реакция Каницаро, заключающаяся в восстановлении одной молекулы формальдегида с одновременным окислением другой:

Эта реакция приводит к изменению начального мольного соотношения формальдегида к меламину и карбамиду, повышению содержания метанола и снижению pH реакционной среды в процессе синтеза. Все это в конечном счете приводит к снижению качества облицованных плит.

Предварительная обработка формалина катализатором-модификатором на основе соли полифункциональной кислоты, получаемым путем смешивания едкого натра, лимонной кислоты и воды в оптимальных соотношениях, позволит предотвратить реакцию Каницаро.

Изобретение поясняется следующими примерами.

Пример №1.

Путем смешивания 9 массовых частей едкого натра, 21 массовой части лимонной кислоты и 69 массовой части воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина, 35 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 100 г меламина и 5 г этиленгликоля. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 60 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Пример №2.

Путем смешивания 15 массовых частей едкого натра, 16 массовых частей лимонной кислоты и 70 массовых частей воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина, 35 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 125 г меламина и 5 г этиленгликоля. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 48 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Пример №3.

Путем смешивания 13 массовых частей едкого натра, 19 массовых частей лимонной кислоты и 69,5 массовых частей воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина 50 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 150 г меламина и 5 г этиленгликоля. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 37,5 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Пример №4.

Путем смешивания 10 массовых частей едкого натра, 16 массовых частей лимонной кислоты и 69 массовых частей воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина, 35 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 125 г меламина. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 48 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Пример №5.

Путем смешивания 13 массовых частей едкого натра, 19 массовых частей лимонной кислоты и 69,5 массовых частей воды получаем катализатор-модификатор на основе соли полифункциональной кислоты.

Затем в реактор загружают 260 г формалина, 50 г катализатора-модификатора на основе соли полифункциональной кислоты, включают мешалку, затем в реактор загружают 150 г меламина. Включают обогрев и нагревают реактор до 90-95°C. Через каждые 5 минут контролируют смешиваемость с водой, при достижении смешиваемости 1:1000 включают охлаждение. При температуре 70-75°C загружают 37,5 г карбамида. Затем при достижении смешиваемости олигомера с водой 1:3-1:3,5 смесь охлаждают до температуры 20-30°C, доводят 33%-ным раствором едкого натра pH до 9,5-10,0.

Сравнительные свойства пропиточных олигомеров приведены в таблице 1.

Таким образом, изобретение позволяет уменьшить расход дорогостоящего меламина, уменьшить содержание свободного формальдегида при сохранении технологических свойств пропиточного олигомера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИТОЧНЫХ ОЛИГОМЕРОВ | 2013 |

|

RU2535226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОЙ ФАНЕРЫ | 2013 |

|

RU2547749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯ ДЛЯ ПРОИЗВОДСТВА КЛЕЕНОГО ДЕРЕВЯННОГО БРУСА | 2013 |

|

RU2534549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2534550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2527786C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОСОДЕРЖАЩЕЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2510622C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА БУМАГИ И КАРТОНА | 2012 |

|

RU2502840C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА | 2013 |

|

RU2537620C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности, для пропитки декоративной бумаги при отделки древесных плит. Способ включает смешивание формалина, доведенного до рабочего значения концентрации ионов водорода, меламина и воды. Полученную смесь нагревают, при этом контролируя смешиваемость получаемого олигомера с водой. Затем смесь охлаждают и вводят карбамид при достижении оптимального значения смешиваемости олигомера с водой, с последующим контролем за смешиваемостью олигомера с водой. При достижении смешиваемости олигомера с водой до рабочего значения смесь охлаждают. После охлаждения доводят концентрацию ионов водорода смеси до 9,5-10,0. При этом доведение формалина до рабочего значения концентрации ионов водорода осуществляют катализатором-модификатором на основе соли полифункциональной кислоты. Указанную соль получают путем смешивания едкого натра, лимонной кислоты и воды при соотношении компонентов, мас.ч.: едкий натр 9-15; лимонная кислота 16-21; вода 69-70. Обработка формалина катализатором-модификатором позволит предотвратить реакцию Каницаро, что позволит в конечном счете уменьшить расход меламина, уменьшить содержание свободного формальдегида при сохранении технологических свойств пропиточных олигомеров. 1 табл., 5 пр.

Способ изготовления пропиточных олигомеров, включающий смешивание формалина, доведенного до рабочего значения концентрации ионов водорода, меламина и воды, нагревание смеси, контроль смешиваемости получаемого олигомера с водой, охлаждение, введение карбамида при достижении оптимального значения смешиваемости олигомера с водой с последующим контролем за смешиваемостью олигомера с водой, после чего при достижении смешиваемости олигомера с водой до рабочего значения смесь охлаждают, отличающийся тем, что доведение формалина до рабочего значения концентрации ионов водорода осуществляют катализатором-модификатором на основе соли полифункциональной кислоты, получаемой путем смешивания едкого натра, лимонной кислоты и воды при соотношении компонентов, мас.ч.:

а после охлаждения смеси доводят концентрацию ионов водорода смеси до 9,5-10,0.

| Способ получения меламиноформальдегидного олигомера (его варианты) | 1981 |

|

SU1028684A1 |

| Состав для пропитки бумаги | 1977 |

|

SU692837A1 |

| US 3501429 A1, 17.03.1970 | |||

| Композиция для пропитки бумаги | 1986 |

|

SU1435588A1 |

Авторы

Даты

2012-03-27—Публикация

2010-09-29—Подача