Изобретение относится к гидродинамическим смесителям жидких сред, а именно к диспергаторам, и может быть использована для подготовки к сжиганию различных обводненных топливных смесей, в частности мазута, печного и дизельного топлива, нефти, бензина, топлив с примесью масла и т.п.

Наиболее близким по технической сущности является диспергатор для обработки жидких сред, содержащий корпус, в котором выполнены каналы для кавитационной обработки жидкой среды, причем в поперечном сечении каналы для кавитационной обработки жидкой среды выполнены в форме многоугольника, а в каждом канале для кавитационной обработки жидкой среды установлены кавитаторы, частично перекрывающие каналы для кавитационной обработки жидкой среды (см. патент RU №2285558, кл. B01F 5/00, 20.10.2006).

Недостатком известного устройства является высокая вероятность выхода из строя диспергатора при запуске и работе в условиях низких температур, обусловленная застыванием жидкости в каналах и критическим снижением из-за этого проходного сечения устройства.

Задачей изобретения является устранение указанного недостатка.

Технический результат заключается в повышении надежности работы устройства.

Поставленная задача решается, а технический результат достигается тем, что диспергатор для обработки жидких сред содержит корпус, в котором выполнены каналы для кавитационной обработки жидкой среды, причем в поперечном сечении каналы для кавитационной обработки жидкой среды выполнены в форме многоугольника, а в каждом канале для кавитационной обработки жидкой среды установлены кавитаторы, частично перекрывающие каналы для кавитационной обработки жидкой среды, при этом каналы для кавитационной обработки жидкой среды образованы установленными в корпусе вдоль по потоку жидкой среды пластинами, образующими щелеобразные в поперечном сечении корпуса каналы для кавитационной обработки жидкой среды, причем центральная пластина установлена с разделениемпоперечного сечения корпуса на верхнюю и нижнюю части, а со стороны выходного конца выполнена с сужающимся выступающим концом, кавитаторы выполнены в виде установленных в корпусе поперек потока жидкой среды обтекаемых тел различной конфигурации в поперечном сечении вдоль по потоку, а со стороны входа жидкой среды каналы для кавитационной обработки жидкой среды выполнены с возможностью установки в них заглушек для частичного или полного перекрытия их входного сечения.

Пластины в осевом направлении могут быть зафиксированы в корпусе с помощью втулки поджима.

Корпус может быть снабжен соединенными с ним посредством фланцевого соединения входным и выходным патрубками.

Каналы для кавитационной обработки жидкой среды, предпочтительно выполнены симметрично относительно продольной оси, а корпус в поперечном сечении выполнен круглым.

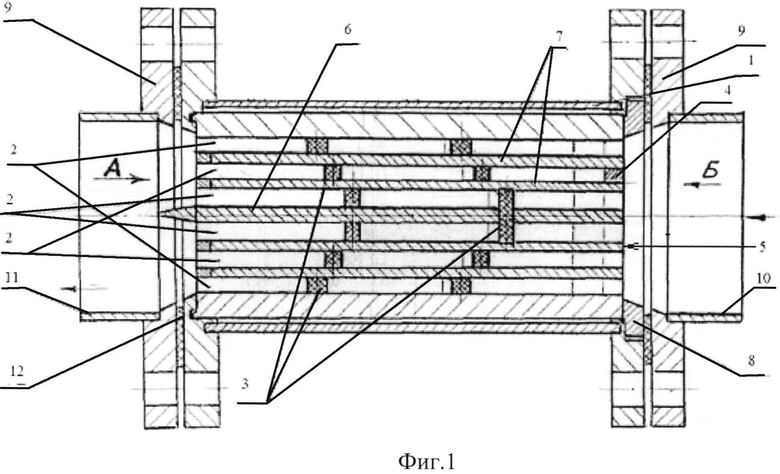

На фиг.1 представлен продольный разрез диспергатора.

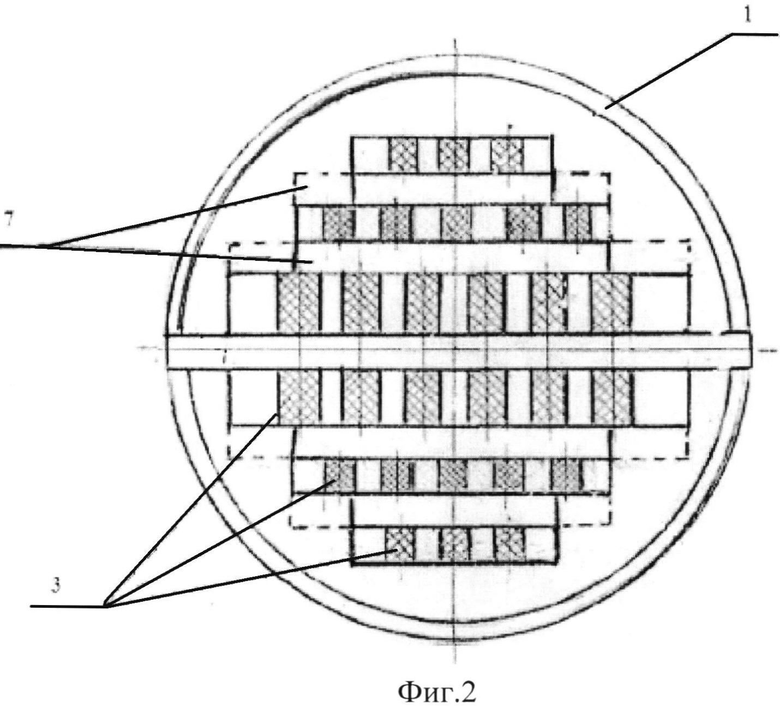

На фиг.2 - вид А по фиг.1.

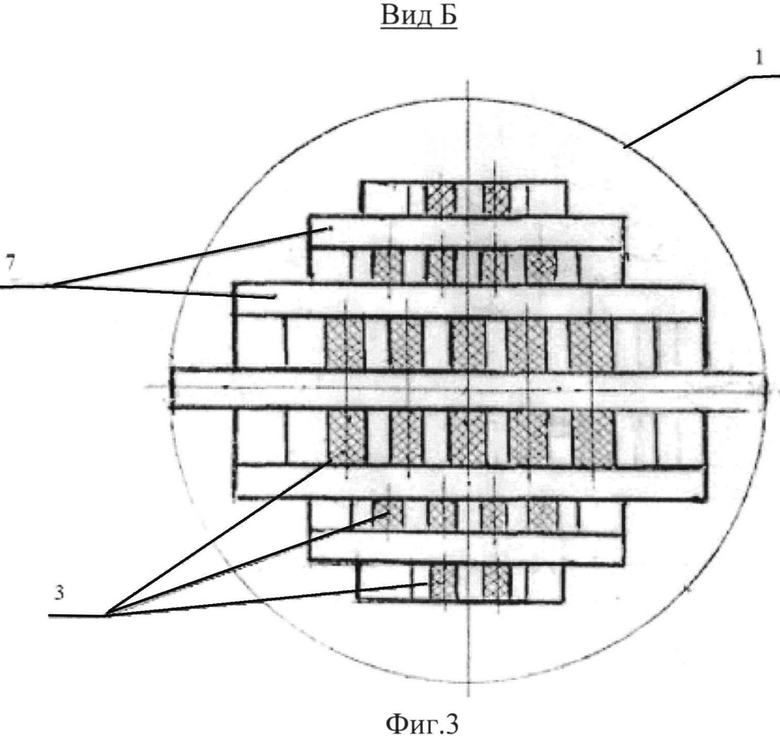

На фиг.3 - вид Б по фиг.1.

Диспергатор для обработки жидких сред содержит корпус 1, в котором выполнены каналы 2 для кавитационной обработки жидкой среды. В поперечном сечении каналы 2 для кавитационной обработки жидкой среды выполнены в форме многоугольника. В каждом канале 2 для кавитационной обработки жидкой среды установлены кавитаторы 3, частично перекрывающие каналы 2 для кавитационной обработки жидкой среды.

Со стороны входа жидкой среды каналы 2 для кавитационной обработки жидкой среды выполнены с возможностью установки в них заглушек 4 для частичного или полного перекрытия входного сечения 5 каналов 2 для кавитационной обработки жидкой среды. Кавитаторы 3 выполнены в виде, установленных в корпусе 1 поперек потока жидкой среды обтекаемых тел различной конфигурации в поперечном сечении вдоль по потоку.

Каналы 2 для кавитационной обработки жидкой среды образованы установленными в корпусе 1 вдоль по потоку жидкой среды центральной пластиной 6 и расположенными выше нее и ниже нее пластинами 7, образующими щелеобразные в поперечном сечении корпуса 1 каналы 2 для кавитационной обработки жидкой среды.

Центральная пластина 6 установлена с разделением поперечного сечения корпуса 1 на верхнюю и нижнюю части, а со стороны выходного конца она выполнена с сужающимся выступающим концом.

Пластины 7 в осевом направлении зафиксированы в корпусе 1 с помощью втулки 8 поджима.

Корпус 1 снабжен соединенными с ним посредством фланцевого соединения 9 входным 10 и выходным 11 патрубками.

Каналы 2 для кавитационной обработки жидкой среды выполнены симметрично относительно продольной оси корпуса 1, а последний в поперечном сечении выполнен круглыми.

Между фланцами фланцевого соединения 9 установлены прокладки 12.

Работа диспергатора для обработки жидких сред осуществляется следующим образом.

Жидкая среда, например топливная смесь, поступающая на вход диспергатора через входной патрубок 10, распределяется по каналам 2 для кавитационной обработки жидкой среды в корпусе 1 диспергатора.

Повышение качества топливной смеси достигается путем повышения однородности топливной смеси, например обводненных топливных смесей, в частности мазута, печного и дизельного топлива, нефти, бензина, топлив с примесью масла, для чего в каналах 2 между пластинами 7 с помощью кавитаторов, например, установленных в каналах 7 обтекаемых жидкой средой стержней, зон кавитации, причем вдоль по потоку в каналах 2 могут быть установлено несколько кавитаторов 3, что позволяет создавать последовательно одна за другой несколько зон кавитации. Площадь поперечного сечения кавитаторов, в данном случае стержней может быть различной, что позволяет создавать различные по размеру зоны кавитации и за счет этого меняется интенсивность воздействия кавитации на протекаемую жидкую среду.

Изменение режима работы диспегатора может быть достигнуто путем установки в каналах 2 на их входе 5 заглушек 6, а также установкой дополнительных кавитаторов и/или путем замены всех или части кавитаторов на другие по размеру и форме поперечного сечения, например замены круглых в поперечном сечении кавитаторов - стержней 3 на овальные или прямоугольные. Разделение корпуса 1 центральной пластиной 6 позволяет организовать распределение потока жидкой среды с минимальными гидравлическими потерями.

Таким образом, использование данного диспергатора позволяет повысить качество диспергирования при сохранении простоты конструкции диспергатора, что в свою очередь обеспечивает высокую надежность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР | 2005 |

|

RU2285558C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2336938C2 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2282492C2 |

| ГИДРОДИНАМИЧЕСКИЙ СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2482906C2 |

| ТОРФЯНАЯ ЕМКОСТЬ | 2011 |

|

RU2474107C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ, СИСТЕМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2223815C1 |

| Способ очистки сточных вод | 2024 |

|

RU2839084C1 |

| ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ НА ОСНОВЕ ТОРФА | 2011 |

|

RU2469994C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

Изобретение относится к гидродинамическим смесителям жидких сред, а именно к диспергаторам, и может быть использовано для подготовки к сжиганию различных обводненных топливных смесей, в частности мазута, печного и дизельного топлива, нефти, бензина, топлив с примесью масла и т.п. Диспергатор содержит корпус, в котором выполнены каналы для кавитационной обработки жидкой среды, причем в поперечном сечении каналы для кавитационной обработки жидкой среды выполнены в форме многоугольника, а в каждом канале для кавитационной обработки жидкой среды установлены кавитаторы, частично перекрывающие каналы для кавитационной обработки жидкой среды, каналы для кавитационной обработки жидкой среды образованы установленными в корпусе вдоль по потоку жидкой среды пластинами, образующими щелеобразные в поперечном сечении корпуса каналы для кавитационной обработки жидкой среды, причем центральная пластина установлена с разделением поперечного сечения корпуса на верхнюю и нижнюю части, а со стороны выходного конца выполнена с сужающимся выступающим концом, кавитаторы выполнены в виде установленных в корпусе поперек потока жидкой среды стержней с круглым, овальным или прямоугольным поперечным сечением, а со стороны входа жидкой среды каналы для кавитационной обработки жидкой среды выполнены с возможностью установки в них заглушек для частичного или полного перекрытия их входного сечения. Изобретение обеспечивает повышение надежности работы устройства. 3 з.п. ф-лы, 3 ил.

1. Диспергатор для обработки жидких сред, содержащий корпус, в котором выполнены каналы для кавитационной обработки жидкой среды, причем в поперечном сечении каналы для кавитационной обработки жидкой среды выполнены в форме многоугольника, а в каждом канале для кавитационной обработки жидкой среды установлены кавитаторы, частично перекрывающие каналы для кавитационной обработки жидкой среды, отличающийся тем, что каналы для кавитационной обработки жидкой среды образованы установленными в корпусе вдоль по потоку жидкой среды пластинами, образующими щелеобразные в поперечном сечении корпуса каналы для кавитационной обработки жидкой среды, причем центральная пластина установлена с разделением поперечного сечения корпуса на верхнюю и нижнюю части, а со стороны выходного конца выполнена с сужающимся выступающим концом, кавитаторы выполнены в виде установленных в корпусе поперек потока жидкой среды стержней с круглым, овальным или прямоугольным поперечным сечением, а со стороны входа жидкой среды каналы для кавитационной обработки жидкой среды выполнены с возможностью установки в них заглушек для частичного или полного перекрытия их входного сечения.

2. Диспергатор по п.1, отличающийся тем, что пластины в осевом направлении зафиксированы в корпусе с помощью втулки поджима.

3. Диспергатор по п.1, отличающийся тем, что корпус снабжен соединенными с ним посредством фланцевого соединения входным и выходным патрубками.

4. Диспергатор по п.1, отличающийся тем, что каналы для кавитационной обработки жидкой среды выполнены симметрично относительно продольной оси, а корпус в поперечном сечении выполнен круглым.

| ДИСПЕРГАТОР | 2005 |

|

RU2285558C1 |

| Способ получения сложных эфиров | 1935 |

|

SU50431A1 |

| Способ изготовления изделий из минеральной ваты | 1949 |

|

SU84256A1 |

| ПЛАСТИНЧАТЫЙ МНОГОКАНАЛЬНЫЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2006 |

|

RU2336123C1 |

| US 20120236678 A1, 20.09.2012; | |||

| US 6149293 A1, 21.11.2000 | |||

Авторы

Даты

2014-12-20—Публикация

2013-04-16—Подача