Предлагаемое изобретение относится к области испытаний конструкционных материалов на трение и износ по стандартным схемам нагружения «вал-колодка» и «диск-палец», которые имитируют скольжение, например, в узлах трения щетка-коллектор (кольцо) электродвигателя или электрогенератора, а также в узлах токосъемная вставка-троллей, вставка-токоподводящая шина, башмак-рельс, т.е. при низком давлении (менее 1 МПа) в контакте.

Известен способ измерения среднего коэффициента трения (словарь-справочник по трению, износу и смазке деталей машин. / В.Д. Зозуля и др.; отв. ред. И.М. Федорченко. АН УССР. Ин-т проблем материаловедения. - Киев: Наук. думка, 1990. - 264 с.) [1], когда применяются:

- индуктивный датчик и торсионная деформации вала, связанного с контртелом;

- маятник или маятниковое устройство;

- двуплечий рычаг;

- гидродатчики и тензодатчики, которые принимают усилие от образца.

Торсионная деформация, индуктивный датчик, гидродатчик, маятник и маятниковое устройство, двуплечий рычаг и гидродатчики не могут применяться эффективно для измерения малой силы трения, т.к. предназначены для работы при нормальных нагрузках более 20 Н и давлении более 2 МПа. Другим недостатком известного способа измерения силы трения является невозможность проводить испытания материалов при протекании электрического тока через контактную поверхность. Применение тензодатчиков позволяет измерять малую силу трения.

Известны способ и устройство (микротрибометр) (Н.К. Мышкин. Трибология электрических контактов. / Трибология: Исследования и приложения: опыт стран США и СНГ. Под ред. В.А. Белого и др. -М.: Машиностроение, 1993. - 454 с.) [2], позволяющие измерять силу трения при нормальной нагрузке около 0,1 Н, скорости скольжения менее 5 мкм/с и при протекании электрического тока около 2 А через поверхность контакта с номинальной (геометрической) площадью в пределах (3-30)·10-6 см2.

Недостатками этого способа и устройства являются достижение давления в контакте более 2 МПа, невозможность проведения испытаний при скорости скольжения более 1 м/с и при токе более 5 А с применением образца, формирующего площадь контакта более 5·10-2 см2.

Известны способ и устройство (П.С. Лившиц. Справочник по щеткам электрических машин. -М: Энергоатомиздат, 1983. - 216 с.) [3], применяемые для измерения силы трения токосъемных материалов при низкой нормальной нагрузке и низком давлении в контакте.

Известные способ и устройство имеют недостаток, который заключается в невозможности реализации длительного скользящего контакта при плотности тока более 100 А/см2 вследствие недостаточного теплоотвода из зоны трения через место крепления образца.

Наиболее удачное техническое решение реализовано в устройстве для определения износостойкости наклонных токосъемных щеток при высокой контактной плотности тока (RU 2483293, G01N 19/02, 27.05.2013) [4], основанном на способе крепления образца, позволяющем реализовать трение без смазки с высокой плотностью тока при низкой механической нагрузке на контакт и при давлении менее 0,5 МПа. Устройство имеет корпус, в котором расположен подвижный элемент с закрепленным образцом испытуемого материала, причем корпус расположен на оси вращения с возможностью фиксации его наклона. Недостатком устройства является невозможность определения коэффициента трения.

Задачей изобретения является разработка способа и устройства, позволяющих определять коэффициент трения в скользящем электроконтакте без смазки при нормальной нагрузке 0,5-2 Н, давлении в контакте менее 0,5 МПа, скорости скольжения более 1 м/с при протекании электрического тока через контакт плотностью 0-450 А/см2.

Указанный технический результат достигается тем, что способ определения коэффициента трения в скользящем электроконтакте без смазки основан на том, что силу трения образца испытуемого материала определяют по схеме уравновешенного одноплечего рычага, при этом равновесие одноплечего рычага с образцом испытуемого материала обеспечивают упором в упругую пластину, снабженной тензодатчиками, одновременно измеряют момент силы воздействия на упругую пластину, а коэффициент трения рассчитывают на основе равенства момента силы трения и момента силы воздействия на упругую пластину.

Указанный технический результат также достигается с помощью устройства для определения коэффициента трения в скользящем электроконтакте без смазки, при работе которого реализуется вышеуказанный способ, и состоит оно из корпуса-подвеса, содержащего подвижный элемент, с закрепленным в последнем образца испытуемого материала с помощью прижимной пластины, при этом оно содержит Г-образную пластину, установленную на корпусе машины трения, и образующее с корпусом-подвесом, подвижным элементом и образцом одноплечий рычаг, при этом корпус-подвес имеет упор, соединенный с упругой пластиной, снабженной тензодатчиками.

Сущность предлагаемого изобретения основана на определении численного значения силы F, приложенной перпендикулярно одному из концов жесткого стержня длиной l, причем другой конец стержня закреплен на оси вращения. Сформированный таким образом одноплечий рычаг является теоретической моделью при разработке способа определения силы F, когда ее прямое измерение связано с техническими трудностями. Наиболее простым является определение механического момента M=F·l, откуда можно рассчитать F при заданном l. Предлагаемый способ заключается в создании и измерении компенсирующего механического момента Mu=Fu·lu, обеспечивающего равновесие одноплечего рычага. Точка приложения компенсирующей силы Fu находится на некоторой промежуточной длине lu<l одноплечего рычага. Момент Mu создается любым датчиком или измерителем, позволяющим измерить его (Mu) или измерить Fu и одновременно обеспечить равновесие одноплечего рычага. Условие равновесия можно записать в виде равенства моментов F·lт=Fu·lu. Отсюда F=Fu·lu/lт=f·N или

f=Fu·lu/lт·N,

где N - нормальная нагрузка [Н], f - коэффициент трения.

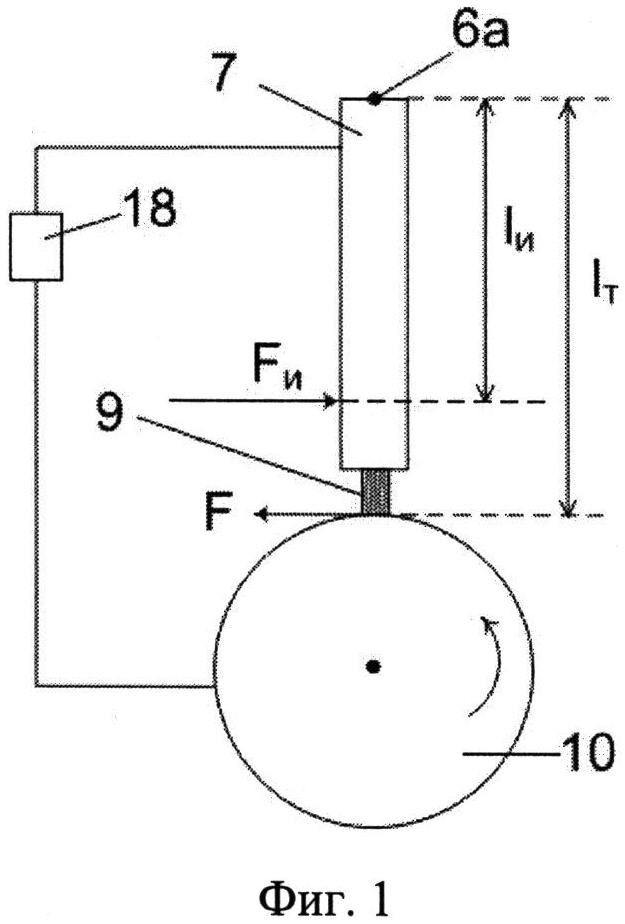

На фиг.1 представлена принципиальная схема определения коэффициента трения в скользящем электроконтакте без смазки: 9 - образец (испытуемый материал), 18 - источник тока, 7 - корпус-подвес, 6а - ось вращения, 10 - контртело.

В представленном устройстве (фиг.1) образец 9 свободно перемещается внутри полого корпуса-подвеса 7. Корпус-подвес 7 имеет ось вращения 6а, которая направлена перпендикулярно плоскости чертежа. Образец 9 своей массой m создает нагрузку N=mg на контртело 10. Вращение контртела 10 создает силу F, которая равна силе трения Fт=f·N. Сила F стремится отклонить корпус-подвес 7 вокруг оси вращения 6а, и направлена перпендикулярно продольной оси корпуса-подвеса 7 и создает механический момент M=F·lт. Видно, что устройство имеет основой одноплечий рычаг, роль которого выполняет корпус-подвес 7, способный поворачиваться вокруг оси вращения 6а. Поворот корпуса-подвеса 7 может быть блокирован силой Fu, приложенной к любой удобной точке корпуса-подвеса 7 на расстоянии lu от оси вращения 6а. Сила Fu создается исполнительным элементом какого-либо измерителя, способного измерить силу Fu или момент Mu=Fu·lu. Корпус-подвес 7 соединен с одним из токоподводов источника питания 18. Другой токоподвод источника питания 18 соединен с корпусом машины трения, к которой крепится контртело 10. Таким образом, электрический ток может протекать по цепи в направлении: верхний токоподвод - корпус-подвес 7 - образец 9 - зона трения - контртело 10 - нижний токоподвод. Направление протекания тока и его частота задаются задачами измерения.

В известных машинах трения одноплечий рычаг не применяется. Один из вариантов его рабочего исполнения и достижения технического результата поставленной задачи реализуется путем создания устройства, прикрепленного к корпусу машины трения СМТ-1.

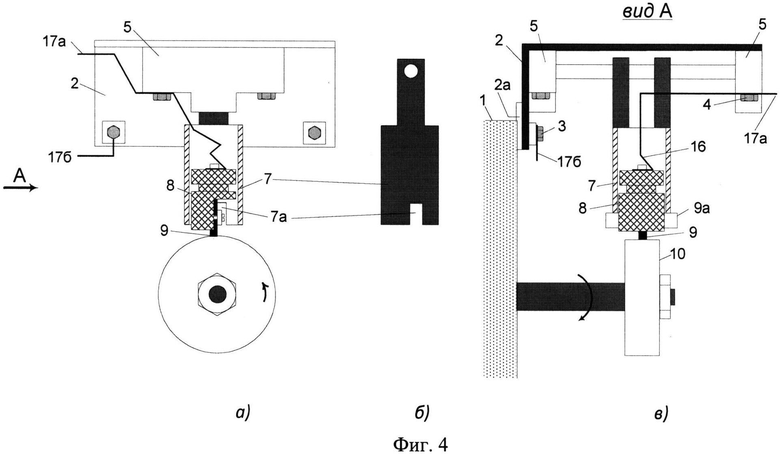

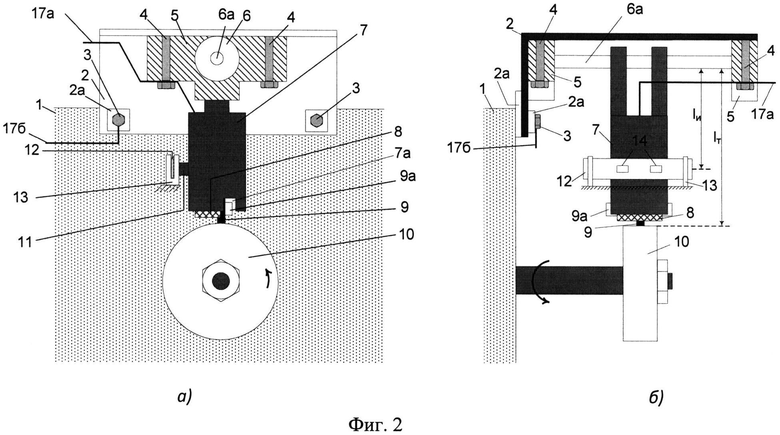

На фиг.2а-б представлен общий вид устройства, позволяющего более детально реализовать способ для измерение коэффициента трения в скользящем электроконтакте без смазки по схеме «вал-колодка» с применением одноплечего рычага: 1 - корпус машины трения СМТ-1, 2 - Г-образная пластина, 2а - электроизолирующие прокладки, 3 - болт крепления Г-образной пластины, 4 - болт крепления обоймы подшипника, 5 - обойма, 6 - подшипник качения, 6а - ось, 7 - корпус-подвес, 7а - прорезь, 8 - подвижный элемент, 9 - образец испытуемого материала (колодка), 9а - прижимная пластина, 10 - контртело (вал), 11 - упор, 12 - упругая пластина (балка), 13 - U-образная вилка, 14 - тензодатчики, 17а и 17б - токоподводы источника электрического питания.

Устройство подвешено на Г-образную пластину 2, которая крепится на корпусе 1 болтами 3 через электроизолирующие прокладки 2а. Болты 3 расположены на своих штатных местах. На горизонтальную часть Г-образной пластины 2 болтами 4 прикреплены обоймы 5, содержащие подшипники качения 6. В подшипники 6 свободно посажена ось 6а, к которой прикреплен полый корпус-подвес 7. Внутри корпуса-подвеса 7 расположен подвижный элемент 8 с посадочным местом для образца 9. Образец 9 фиксируется прижимной металлической пластиной 9а. При скольжении образца 9 по контртелу 10 возникает сила трения Fт, которая стремится сдвинуть корпус-подвес 7 влево (фиг.2а). Одновременно упор 11, прикрепленный к корпусу-подвесу 7, изгибает упругую прямоугольную пластину 12, оба конца которой установлены в U-образные вилки 13. Вилки 13 жестко связаны с корпусом 1. На упругую пластину 12 наклеены тензодатчики 14, включенные в электрическую цепь измерения момента силы Fи lи, изгибающего пластину 12, где lи - плечо силы Fи (фиг.2б). Считая, что корпус-подвес 7 сдвигается незначительно (находится в равновесии) под действием силы F=Fт, действующей на плече lт (lт - расстояние от центра оси 6а до поверхности контакта, фиг.2б), можно записать условие равновесия в виде равенства моментов Fиlи=Fтlт. Отсюда Fт=fN=Fиlи/lт, или

f=Fиlи/lтN,

где N - нормальная нагрузка [Н], f - коэффициент трения. Видно, что в предлагаемом изобретении применяется одноплечий рычаг, роль которого играет полый корпус-подвес 7.

Изменяя нормальную нагрузку N или скорость скольжения v, можно получить зависимости f=f(N) и f=f(v). Скорость скольжения изменяется за счет изменения скорости вращения контртела. Нормальная нагрузка равна весу подвижного элемента 8, который можно сделать относительно легким (вес около 0,5 Н). Изменение давления р можно реализовать за счет изменения веса (т.е. нагрузки N) подвижного элемента 8 или за счет изменения номинальной площади Аа контакта.

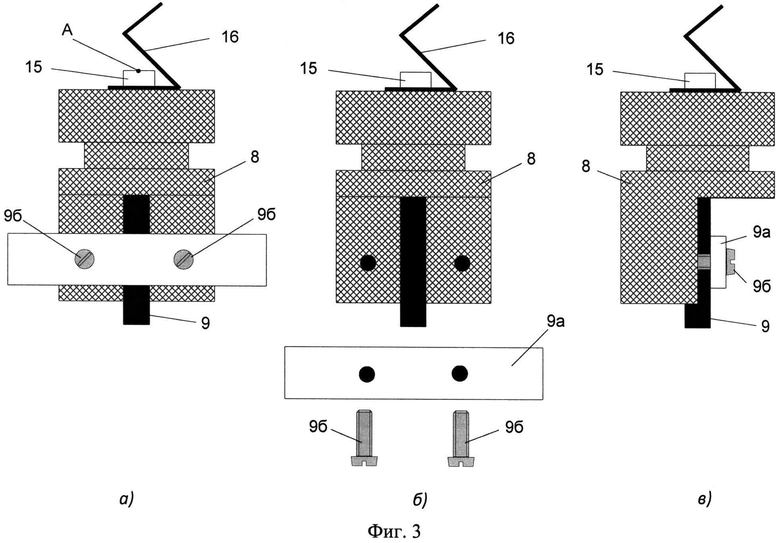

На фиг.3а-б-в представлена схема крепления образца и токоподвода в подвижном элементе: 8 - подвижный элемент, 9 - образец, 9а - прижимная металлическая пластина, 9б - винты, 15 - винт крепления токоподводящего гибкого провода, 16 - токоподводящий гибкий провод.

Образец 9 помещается в посадочное место, выполненное в подвижном элементе 8, и фиксируется прижимной пластиной 9а и винтами 96. Подвижный элемент 8 в сборе представлен на фиг.3а и фиг.3в.

На фиг.4а-б-в представлена схема расположения образца, подвижного элемента и токоподвода в подвесе: 2 - Г-образная пластина, 2а - прокладки, 5 - обойма подшипника, 7 - подвес, 7а - прорезь, 8 - подвижный элемент, 9 - образец, 10 - контртело, 16 - гибкий токоподводящий провод, 17а и 17б - токоподводящие концы источника электропитания.

Подвижный элемент 8 в сборе помещается внутрь корпуса-подвеса 7. При этом пластина 9а (фиг.4в) расположена в прорези 7а (фиг.4а-б). Образец 9 приводится в контакт с контртелом 10, как показано на фиг.4а-в и производится притирание его поверхности контакта. Далее производится трение в пределах заданного пути трения L. Во время трения регистрируется момент силы Fи по способу, представленному выше.

Одновременно с измерением коэффициента трения представляется целесообразным измерить линейную интенсивность изнашивания Ih по известной методике [4]. Для этого перед трением на пути L (т.е. после притирания) измеряется расстояние h1 между точкой А (винт 15) и контактной поверхностью (фиг.3а). После окончания трения вновь измеряется расстояние h2 между точкой А и поверхностью контакта. Отсюда можно рассчитать линейную интенсивность изнашивания Ih=(h1-h2)/L, соответствующую заданной нормальной нагрузке N или давлению p=N/Aa, где Аа - номинальная (геометрическая) площадь контакта.

Из вышеизложенного видно, что предлагаемые способ и устройство для его реализации позволяют определить взаимосвязь входных параметров (N, v, c) и выходных параметров трибосистемы (f и Ih) в виде функций f=f(N, v, c) и Ih=Ih(N, v, c), где N - нормальная нагрузка, v - скорость скольжения, с - состав окружающей среды (т.е. наличие или отсутствие смазки, газообразные вещества, вакуум и т.п.). Обычно при отсутствии смазки средой является воздух.

Измерение f и Ih в условиях протекания электрического тока через контактную поверхность осуществляется при включении подвижного элемента 8 в электрическую цепь источника питания. Источником питания может служить аккумуляторная батарея напряжением не более 15 В или трансформатор с напряжением не более 15 В на выходной силовой обмотке. Для этого к подвижному элементу 8 присоединяется один конец гибкого провода 16 винтом 15 (фиг.3а-б-в). Другой конец провода 16 закреплен болтом 4, к которому подводится токоподвод 17а источника питания (фиг.4, в). Провод 16 находится внутри подвеса 7 (фиг.4в). Второй токоподвод 17б от источника питания закреплен болтом 3, поэтому связан через корпус 1 с контртелом 10. Таким образом, при подаче напряжения на токоподводы 17а и 17б в зоне контакта образца с контртелом протекает электрический ток. Контактная плотность тока j=i/Aa является входным параметром трибосистемы, задается номинальной площадью Аа контакта, силой тока i или выходным напряжением источника питания. Задавая необходимую комбинацию этих параметров, можно обеспечить значения j>100 А/см2. В результате можно получить зависимости f=f(p, N, v, c, j) и Ih=Ih(p, N, v, c, j) от пяти входных параметров трибосистемы.

Предлагаемые способ и устройство могут применяться также в случае нагружения материала по схеме «диск-палец» (фиг.5а-б). В этом случае Г-образная пластина крепится к корпусу машины трения через изолирующий кронштейн.

На фиг.5а-б представлен общий вид расположения элементов устройства, реализующего способ измерения коэффициента трения в скользящем контакте без смазки по схеме «диск-палец»: 1 - корпус машины трения, 1а - электроизолирующий кронштейн, 2 - Г-образная пластина, 3 - болт крепления Г-образной пластины, 4 - болт крепления обоймы подшипника, 5 - обойма, 6 - подшипник качения, 7 - корпус-подвес, 7а - прорезь, 8 - подвижный элемент, 9 - образец испытуемого материала (палец), 9а - прижимная пластина, 10 - контртело (диск), 11 - упор, 12 - упругая пластина (балка), 13 - U-образная вилка, 14 - тензодатчики, 17а и 17б - токоподводы источника электрического питания.

Остальные элементы расположены, в основном, как представлено на фиг.2а-б. Но имеются непринципиальные конструктивные различия, т.е. токоподвод 17б крепится болтом 3а к корпусу 1, болт 3 не находится на штатном месте и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ НАКЛОННЫХ ТОКОСЪЕМНЫХ ЩЕТОК ПРИ ВЫСОКОЙ КОНТАКТНОЙ ПЛОТНОСТИ ТОКА | 2011 |

|

RU2483293C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ ДЛЯ СИЛЬНОТОЧНОГО СКОЛЬЗЯЩЕГО ЭЛЕКТРОКОНТАКТА | 2012 |

|

RU2506334C1 |

| МАТЕРИАЛ ДЛЯ СИЛЬНОТОЧНОГО СКОЛЬЗЯЩЕГО ЭЛЕКТРОКОНТАКТА | 2008 |

|

RU2368971C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2003 |

|

RU2246377C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2064519C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 1991 |

|

RU2034146C1 |

| АВТОНОМНЫЙ УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ НА ТРЕНИЕ И ИЗНОС | 2024 |

|

RU2823582C1 |

| МАШИНА ТРЕНИЯ ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823909C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ТРУЩИХСЯ ПАР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2785527C1 |

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

Предлагаемое изобретение относится к области испытаний конструкционных материалов на трение и износ в узлах трения щетка-коллектор электродвигателя или электрогенератора, а также в узлах токосъемная вставка-троллей, вставка-токоподводящая шина, башмак-рельс, т.е. при низком давлении (менее 1 МПа) в контакте. Устройство для определения коэффициента трения в скользящем электроконтакте без смазки состоит из корпуса-подвеса, содержащего подвижный элементс закрепленным в последнем образцом испытуемого материала с помощью прижимной пластины. Устройство содержит Г-образную пластину, установленную на корпусе машины трения и образующую с корпусом-подвесом, подвижным элементом и образцом одноплечий рычаг. Корпус-подвес имеет упор, соединенный с упругой пластиной, снабженной тензодатчиками. Силу трения образца испытуемого материала определяют по схеме уравновешенного одноплечего рычага. Равновесие одноплечего рычага с образцом испытуемого материала обеспечивают упором в упругую пластину, одновременно измеряя момент силы воздействия на упругую пластину. Коэффициент трения рассчитывают на основе равенства момента силы трения и момента силы воздействия на упругую пластину. Технический результат - возможность определения коэффициента трения при нормальной нагрузке 0,5-2 Н, давлении в контакте менее 0,5 МПа, скорости скольжения более 1 м/с при протекании электрического тока через контакт плотностью 0-450 А/см2. 2 н.п. ф-лы, 5 ил.

1. Способ определения коэффициента трения в скользящем электроконтакте без смазки, заключающийся в том, что силу трения образца испытуемого материала определяют по схеме уравновешенного одноплечего рычага, отличающийся тем, что равновесие одноплечего рычага с образцом испытуемого материала обеспечивают упором в упругую пластину, снабженную тензодатчиками, одновременно измеряют момент силы воздействия на упругую пластину, а коэффициент трения рассчитывают на основе равенства момента силы трения и момента силы воздействия на упругую пластину.

2. Устройство для определения коэффициента трения в скользящем электроконтакте без смазки по способу п.1, состоящее из корпуса-подвеса, содержащего подвижный элемент, с закрепленным в последнем образец испытуемого материала с помощью прижимной пластины, отличающееся тем, что оно содержит Г-образную пластину, установленную на корпусе машины трения и образующую с корпусом-подвесом, подвижным элементом и образцом одноплечий рычаг, при этом корпус-подвес имеет упор, соединенный с упругой пластиной, снабженной тензодатчиками.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ НАКЛОННЫХ ТОКОСЪЕМНЫХ ЩЕТОК ПРИ ВЫСОКОЙ КОНТАКТНОЙ ПЛОТНОСТИ ТОКА | 2011 |

|

RU2483293C1 |

| Запорная задвижка | 1950 |

|

SU95186A1 |

| Клеточки к вытяжным аппаратам с бесконечными ремешками | 1935 |

|

SU45827A1 |

| Фадин, М.И | |||

| Алеутдинова Износостойкость композитов на основе переработанной подшипниковой стали в условиях скользящего электроконтакта | |||

| Трение и Износ, 2007, Т.28, N4, С.381-387 | |||

| В.В | |||

| Фадин, М.И | |||

| Алеутдинова Износостойкость стальных спеченных композитов в условиях скользящего токосъема | |||

| Перспективные материалы, 2007, N2, С | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

2014-12-20—Публикация

2013-07-23—Подача