Изобретение относится к порошковой металлургии и может быть использовано в сварочном производстве при изготовлении стержней электродов для ручной дуговой наплавки твердых сплавов.

Стержень электрода для сварки (наплавки) представляет собой пруток диаметром 5-8 мм и длиной 400-500 мм.

Прутки, трубы, уголки и другие большие по длине изделия с равномерной плотностью из плохо прессуемых материалов (тугоплавкие металлы и соединения, твердые сплавы, керметы на основе окислов и др.) получают мундштучным формированием. (Порошковая металлургия и напыленные покрытия: Учебник для вузов. В.Н.Анциферов, Т.В.Бобров, Л.К.Дружинин и др. М.: Металлургия, 1987. - 792 с.,стр.218).

Известны стандартные шихты ВК6, ВК10, ВК25..., которые используются для мундштучного прессования сырых заготовок многих изделий (сверла, фрезы, керны, пластинки и т.д.). (Киффер Р, Шварцкопф П. Твердые сплавы. М.: Металлургиздат. 1957, - 668 с.).

Однако использовать такие шихты для мундштучного прессования стержней сварочных электродов нельзя вследствие того, что при спекании все они коробятся и растрескиваются. Это объясняется большим отношением длины стержня к его диаметру (l/d) и высокодиспертностью стандартных шихт (2-5 мкм) которая вызывает ˜20% линейную и более 50% объемную усадки.

«Брак наблюдается в изделиях, толщина (диаметр) которых незначительна по сравнению с длиной, особенно в случае изготовления изделия из мелкодисперстных порошков». (Порошковая металлургия и напыленные покрытия. Учебник для вузов. В.Н.Анциферов, Т.В.Бобров, Л.К.Дружинин и др. М.: Металлургия, 1987. - 792 с. Стр.288).

Устранение коробления и разрушение при спекании стержней электродов возможно за счет использования шихты с крупными размерами порошка. Дело в том, что с ростом размера порошка усадка уменьшается и становится равной нулю при dпор.≈0,35-0,45 мм. (Бальшин М.Ю., Кипарисов С.С. Основы порошковой металлургии. - М.: Металлургия, 1987, - 184 с.). Однако использование порошка крупной фракции для изготовления стержней электродов неприемлемо по следующим причинам:

- прочность получаемого материала ниже прочности спеченного из стандартной шихты на порядок ниже;

- электросопротивление настолько высокое, что спеченный из такого порошка стержень не может выполнять функцию проводника электрического тока;

- твердость резко снижается (таблица 1).

Твердость спеченных при 1500°С сплава 92% WC и 8% Со в зависимости от величины частиц исходного порошка

(Киффер Р, Шварцкопф П. Твердые сплавы. Пер. под ред. В.П. Елютина. - М.: Изд. Черной и цветной металлургии. 1957, - 400 с.).

Технический результат изобретения состоит в обеспечении максимальной плотности при формировании сырой заготовки и минимальной усадки при спекании.

Данная задача решается составлением шихты для изготовления стержней электродов ручной дуговой наплавки твердых сплавов из смеси порошков определенного гранулометрического состава при следующем отношении фракции, мас.%.

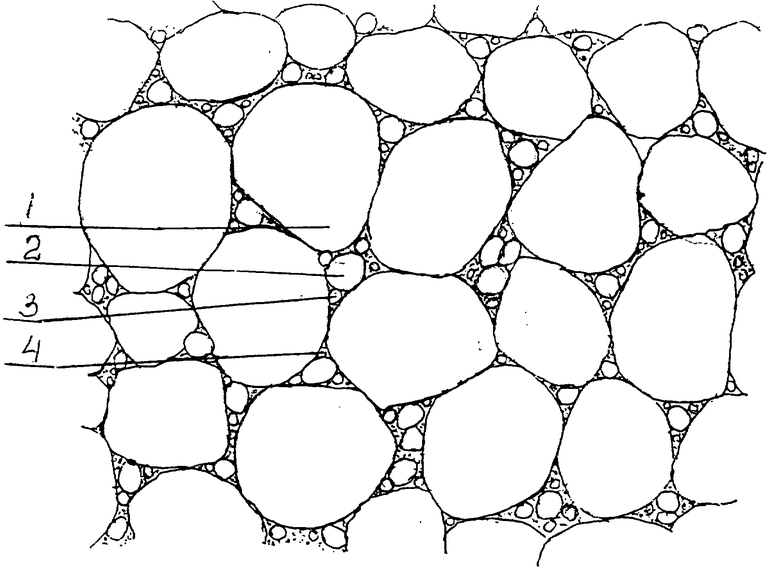

На чертеже показана структура, которая образуется при мундштучном прессовании стержня электрода из предлагаемой шихты. Основной объем (63-66%) этой структуры состоит из порошков крупной фракции (0,35-0,45 мм) - 1, которые и образуют каркас через надойды.

Между порошком крупной фракции образуются (формируются) тетраэдрические пространства, которые заполняются порошком второй по величине фракции (0,10-0,16 мм) - 2. Между порошком второй фракции, а также между порошинками первой и второй фракциями образуются тетраэдрические пространства (поры) меньшего размера, которые заполняются порошком третьей фракции - 3 с размерами 0,045-0,056 мм. И наконец между порошинками 1-ой, 2-ой и 3-ей фракциями образуется множество мелких различных по форме пор, которые заполняются порошком первой фракции (0,002-0,005 мм) - 4.

Каркас из крупного порошка снижает усадку до минимума (2-3%), а порошинки 1-ой, 2-ой и 3-ей фракций заполняют объемы между порошком предыдущей по крупности фракции, чем и увеличивают плотность сырой заготовки.

Такое ступенчатое «заполнение» тетраэдрических пространств порошками соответствующих размеров обеспечивает плотность сырой заготовки мундштучного прессования порядка 90 -92%. Усадка таких заготовок при спекании не превышает 3%. Такая усадка не вызывает коробления и растрескивания, а пористость при этом не превышает 0,7%.

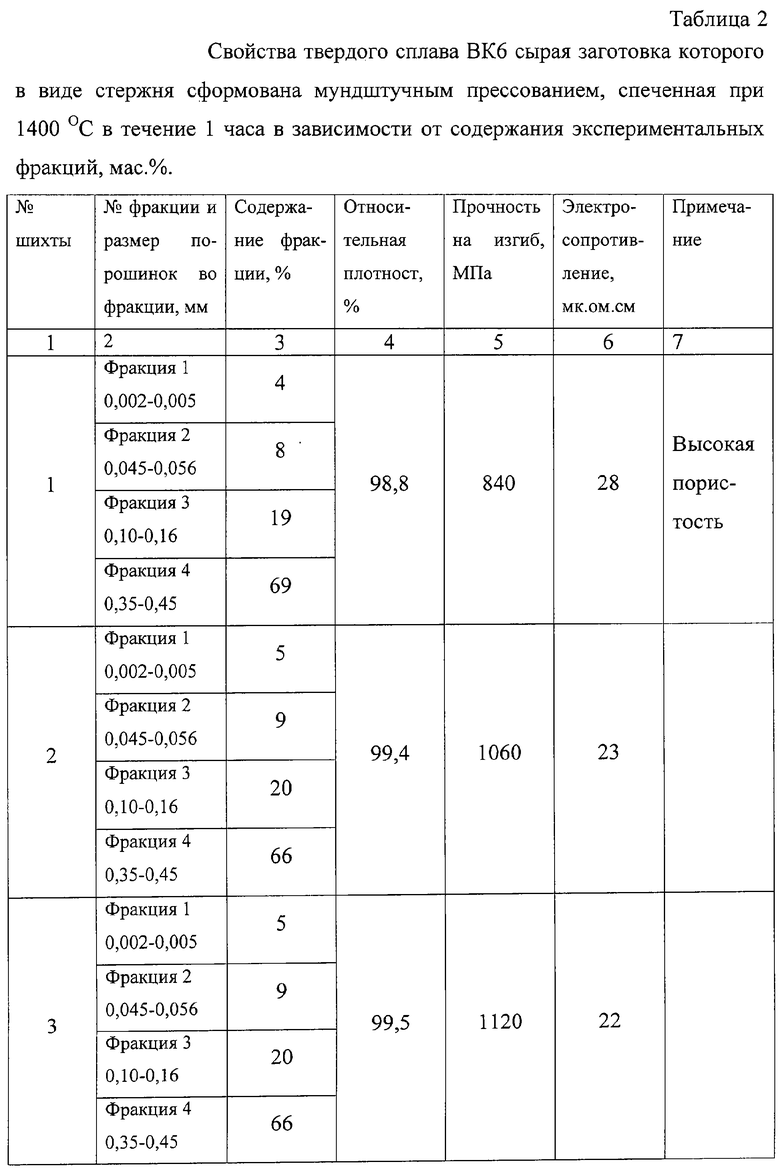

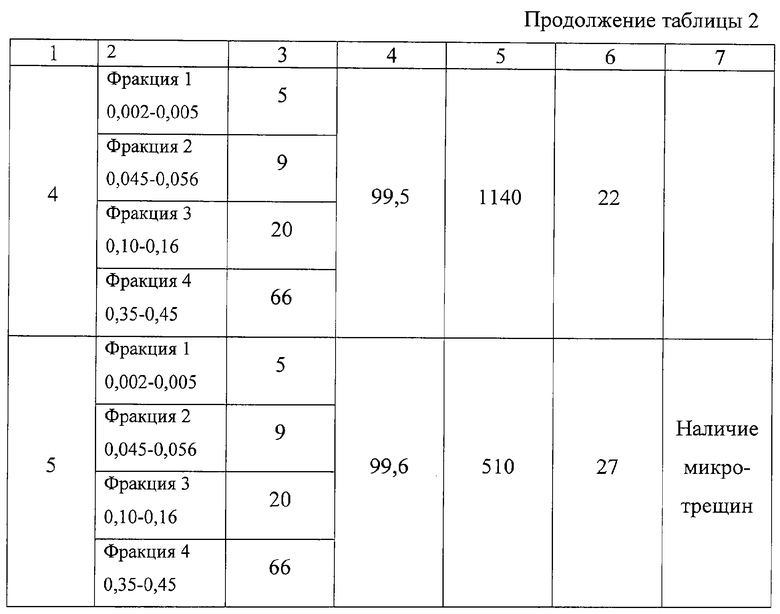

Для подтверждения отмеченных результатов были проведены эксперименты по выявлению свойств твердого сплава ВК6, сырые заготовки которых были получены мундштучным прессованием, а спекание проводилось при 1400°С в течение 1 часа, в зависимости от содержания предлагаемых фракций мас.%. Таблица 2.

Из таблицы 2 следует:

- малая усадка (2-3%) при рекомендуемых шихтах обеспечивается каркасом из фракции порошка крупностью 0,35-0,45 мм;

- малое содержание порошка <5% наименьшей фракции (0,002-0,005 мм) приводит к относительно высокой пористости и соответственно высокому электросопротивлению;

- содержание порошка мелкой фракции >6% приводит к усадке, вызывающей микротрещины, снижающие прочность и повышающие электросопротивление.

Количество порошков 2-ой и 3-ей фракций вычисляется из объемов тетраэдрических пор, которые создаются между порошками предыдущих фракций.

Таким образом, предложенная шихта является оптимальной для решения поставленной задачи - максимальная плотность при формировании сырой заготовки и минимальная усадка при спекании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| Способ диффузионной сварки металлов с металлокерамикой | 2020 |

|

RU2758655C2 |

| СПОСОБ ПОЛУЧЕНИЯ БОРИДА ХРОМА | 1989 |

|

RU2018412C1 |

| Пресс-форма по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2796343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БОРИДА ХРОМА | 1990 |

|

RU2048975C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ИЗДЕЛИЯ ИЗ ТВЕРДОГО СПЛАВА | 1992 |

|

RU2096513C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ХРОМА | 1987 |

|

SU1826311A1 |

| ШИХТА ЭЛЕКТРОДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ МАШИН | 2012 |

|

RU2515409C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

Изобретение может быть использовано при изготовлении стержней электродов для ручной дуговой наплавки твердых сплавов. Шихта состоит из смеси твердосплавных порошков строго определенного гранулометрического состава. Порошки имеют следующие фракции, мас.%: фракция крупностью 0,002-0,005 мм 5-6; фракция крупностью 0,045-0,056 мм 9-10; фракция крупностью 0,10-0,16 мм 20-22; фракция крупностью 0,35-0,45 мм остальное. Технический результат изобретения состоит в обеспечении максимальной плотности при формировании сырой заготовки и минимальной усадки при спекании. 1 ил., 2 табл.

Шихта для изготовления стержней электродов ручной дуговой наплавки твердых сплавов, состоящая из смеси порошков твердого сплава, отличающаяся тем, что смесь включает порошки строго определенного гранулометрического состава при следующем отношении фракций, мас.%:

| ШЕЕНКО И.Н | |||

| и др | |||

| Современные наплавочные материалы, Киев, Наукова думка, 1970, с.с.101-102 | |||

| Способ получения порошковых электродных материалов | 1977 |

|

SU745624A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 0 |

|

SU377223A1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

Авторы

Даты

2005-10-20—Публикация

2003-06-26—Подача