Изобретение относится к области машиностроения, а именно к способам упрочнения деталей, рабочих органов машин и инструмента методом индукционной наплавки твердых сплавов, и может быть использовано при изготовлении и ремонте деталей машин и оборудования сельского хозяйства, горнодобывающей, дорожно-строительной и других отраслей.

Известен способ индукционной наплавки (аналог), включающий нанесение на упрочняемую поверхность детали слоя наплавочной шихты, состоящей из порошка твердых сплавов и флюса, введение упрочняемой поверхности детали с шихтой в индуктор для нагрева токами высокой частоты (ТВЧ), нагрев поверхности детали токами высокой частоты и расплавление шихты. После отключения индуктора ТВЧ деталь остужают, наплавленный слой на поверхности детали кристаллизуется, затвердевает и образует слой заданной толщины [Индукционная наплавка износостойких сплавов: сб. статей / Под общ. ред. Ткачева В.Н. - Ростов-на-Дону: ОНТИ, 1963. - С. 41-42]. Недостатком указанного способа - аналога является то, что расплав на поверхности детали образует упрочняющее покрытие, неравномерное по толщине, утончаемое к периметру поверхности детали из-за влияния сил поверхностного натяжения в расплаве, что не обеспечивает равномерности износа наплавленного покрытия на детали.

Для обеспечения равномерной толщины наплавляемого упрочняющего слоя на поверхностях деталей сложной формы производят формирование технологических элементов в виде буртов, канавок и т.п. Таким, наиболее близким к предлагаемому по технической сущности способом, принятым за прототип, производят упрочнение индукционной наплавкой клапанов газораспределения двигателей внутреннего сгорания [Ткачев В.Н. и др. Индукционная наплавка твердых сплавов. - М.: Машиностроение, 1973. - С. 11-12]. Упрочняемую поверхность клапана перед наплавкой протачивают по контуру износа фаски клапана, шихту формируют в пресс-форме в виде кольцеобразной заготовки, поверхность, проточенную под наплавку, офлюсовывают, кольцо из шихты устанавливают в проточку фаски клапана, а наплавку осуществляют последовательно двумя ТВЧ-генераторами на частотах 2,5 кГц и 10 кГц. Использование генераторов с двумя частотами позволяет вначале расплавить флюс в наплавочном кольце и заполнить им проточку на фаске клапана, а затем ТВЧ-генератором 10 кГц нагреть упрочняемую поверхность, расплавить шихту кольца и создать упрочняющее покрытие, после чего генераторы выключают и осуществляют процесс направленной кристаллизации.

Недостатком способа по прототипу является применение сложного оборудования, длительность процесса наплавки, большая трудоемкость подготовки детали к наплавке и кольца из шихты, невозможность применения способа для индукционной наплавки торцевых поверхностей деталей, низкое качество покрытия.

Указанный недостаток прототипа устраняется тем, что в предлагаемом способе индукционной наплавки по контуру упрочняемой торцевой поверхности детали монтируют, например, приклеивают жаропрочный жгут диаметром в 1,1-1,6 раза больше требуемой толщины наплавляемого покрытия, в образуемое замкнутое пространство насыпают шихту, а наплавку осуществляют одним ТВЧ-генератором с частотой 66 кГц.

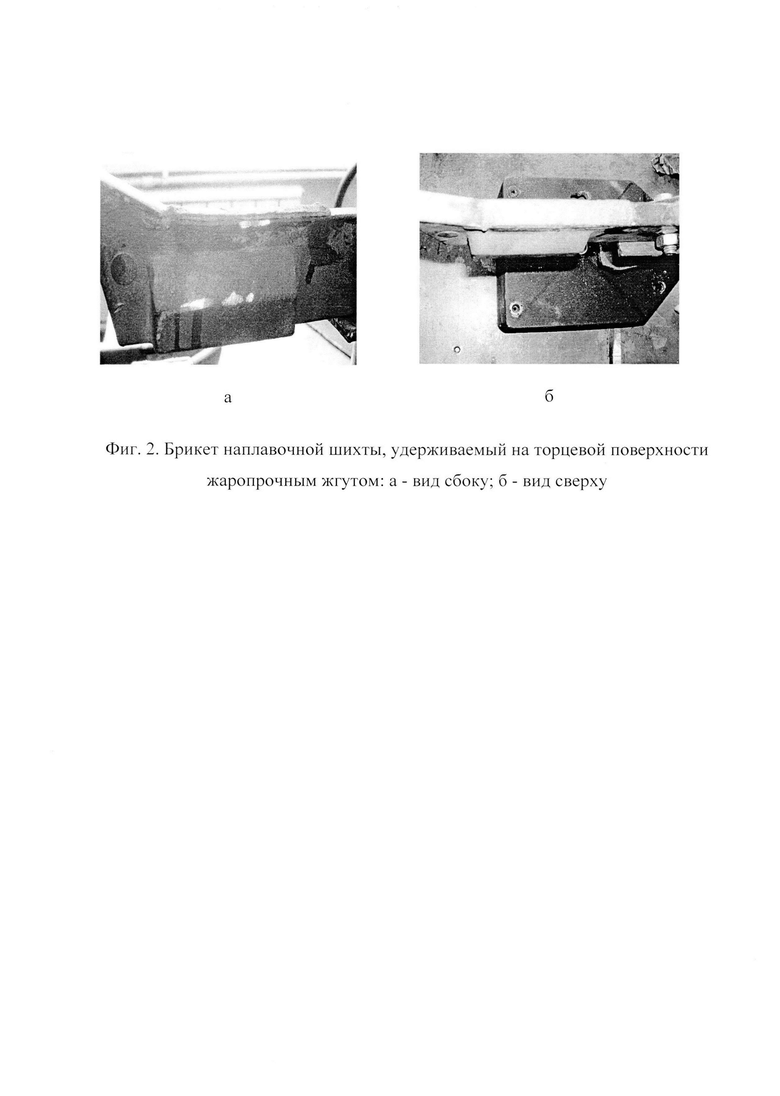

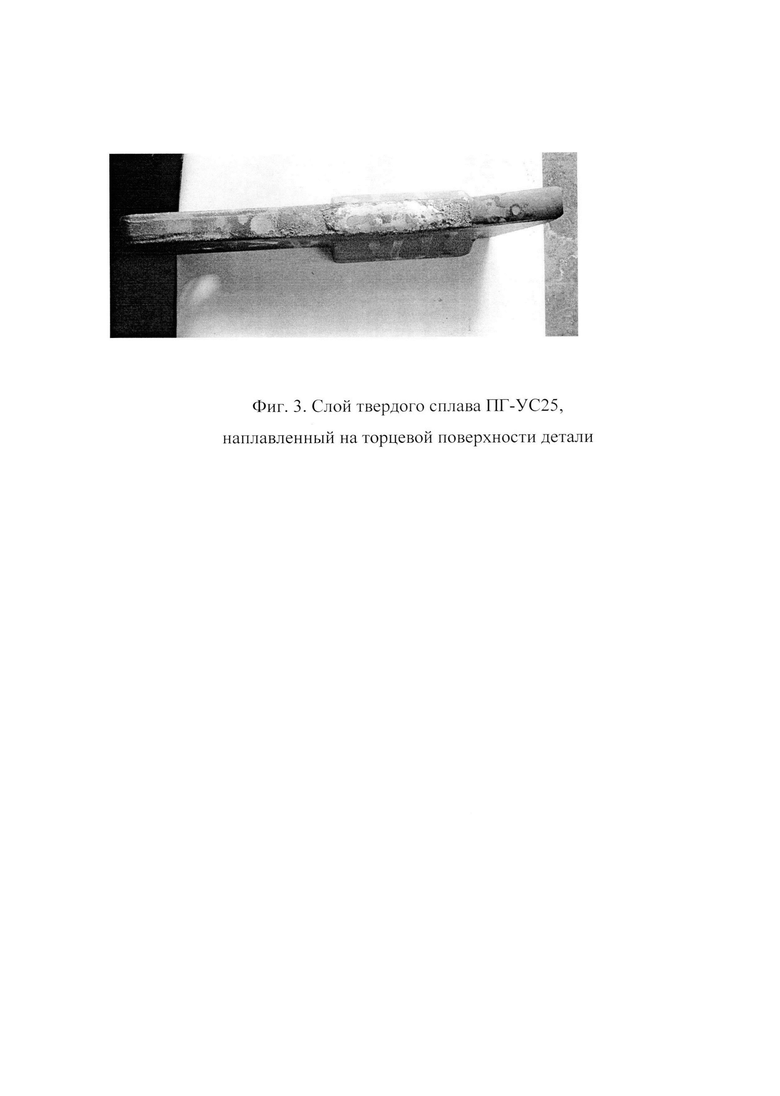

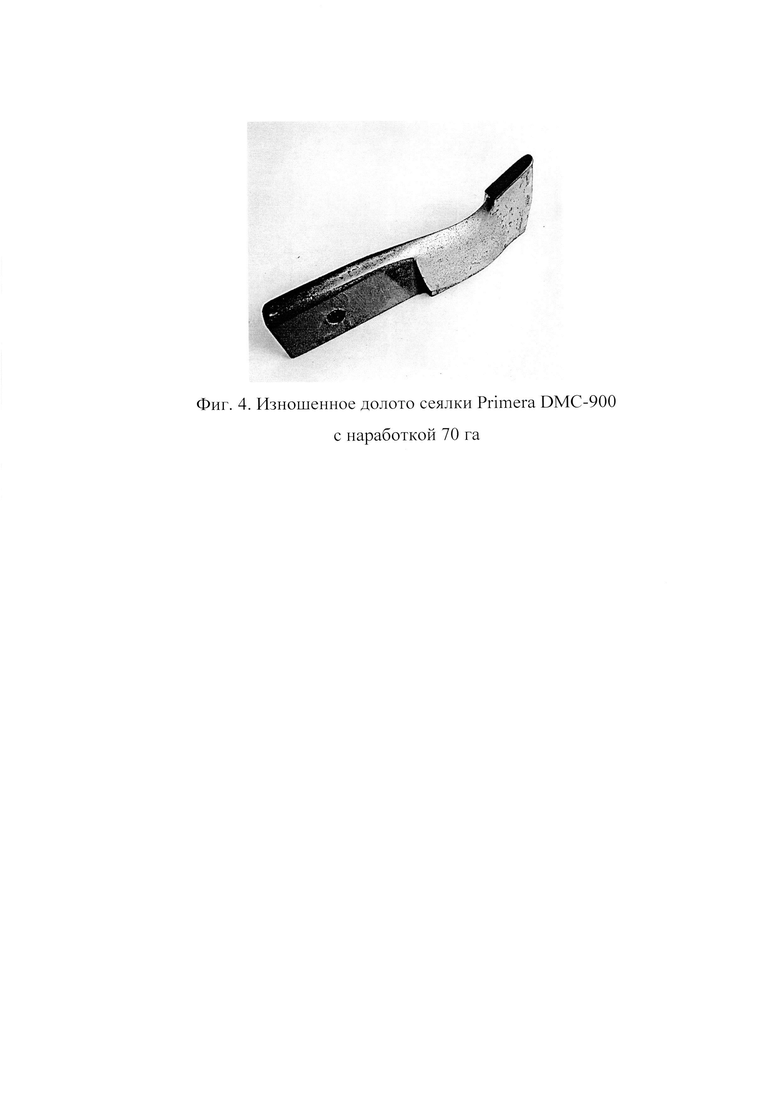

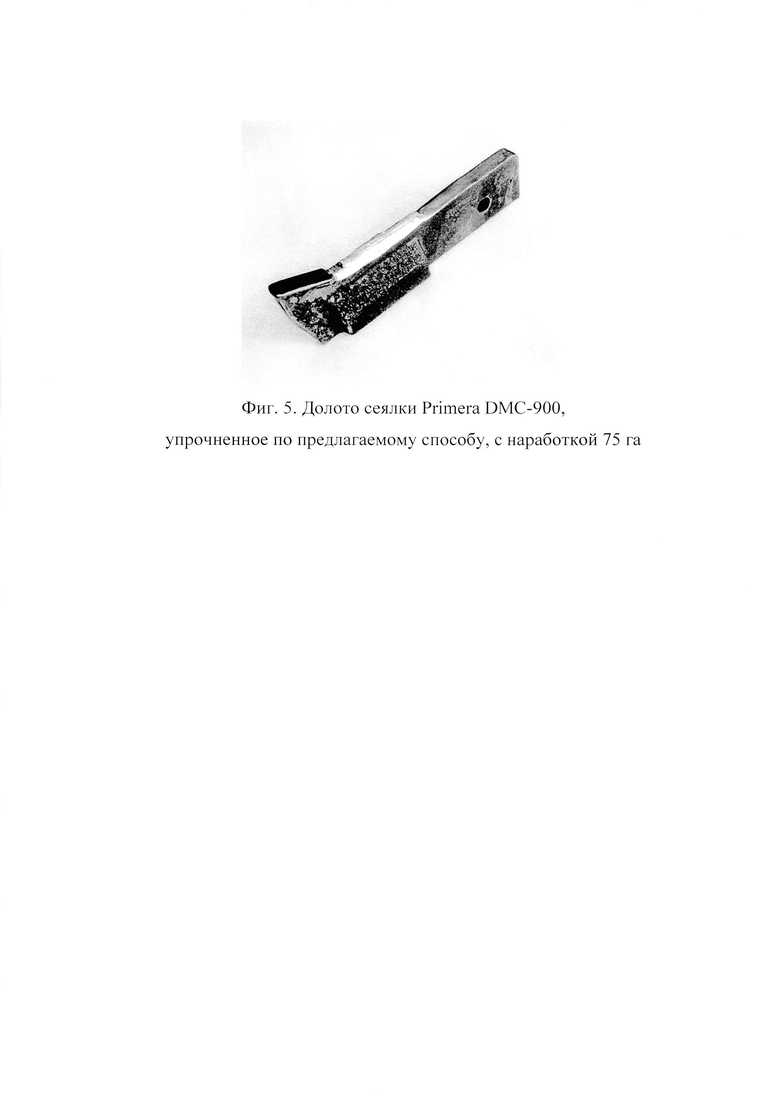

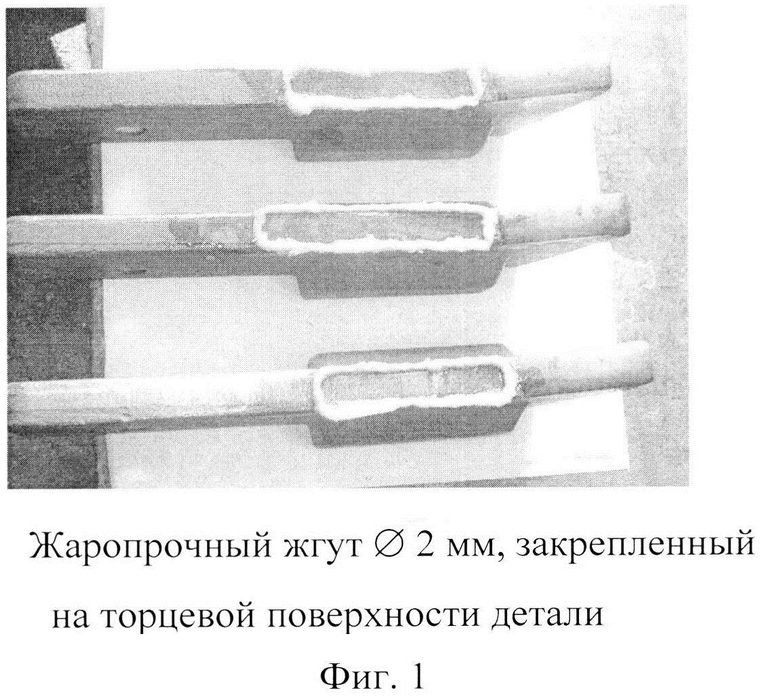

Изобретение поясняется следующими материалами. На фиг. 1 показана упрочняемая предлагаемым способом деталь - долото анкерного сошника посевного комплекса Primera DMC-9000 (фирма Amazone, Германия), по контуру торцевой поверхности которого приклеен жаропрочный жгут. На фиг. 2 показана заготовка упрочняемой детали с насыпанной шихтой. На фиг. 3 показано долото с выполненной наплавкой. На фиг. 4 показано изношенное долото, упрочненное по технологии производителя долот припайкой твердосплавных пластин. На фиг. 5 показано изношенное долото, упрочненное по предлагаемому способу и прошедшее такой же путь, как и долото на фиг. 4.

Реализация изобретения иллюстрируется следующими примерами.

Пример 1. Изготовление жаропрочного жгута

Для изготовления жаропрочного жгута, ограничивающего наплавляемую область торцевой поверхности детали, задающего толщину упрочняющего покрытия и удерживающего от расплыва шихту на поверхности детали, используют шнур асбестовый общего назначения марки ШАОН по ГОСТ 1779-83 и стекло натриевое жидкое марок А или Б по ГОСТ 13078-81.

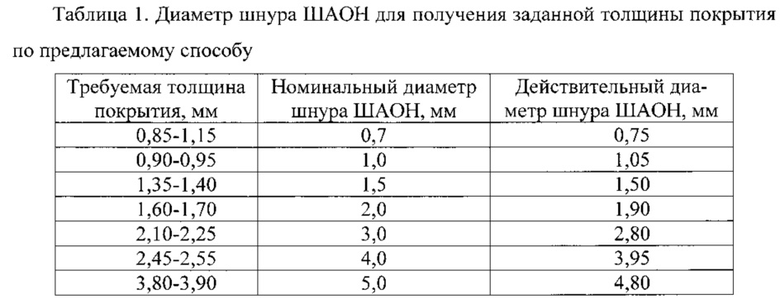

Для получения заданной толщины покрытия диаметр шнура определяют, руководствуясь таблицей 1.

Приготовление шнура. Шнур ШАОН требуемого диаметра (см. табл. 1) помещают в раствор жидкого стекла, разведенного водой в соотношении 1:1, и выдерживают в нем 10-15 мин. Затем излишнюю влагу из шнура отжимают, помещают шнур на сетку и подсушивают на воздухе при температуре 20-25°С в течение 30-45 мин. Подсушенный шнур помещают в 5% спиртовой раствор канифоли на 3-5 мин, вновь отжимают и сматывают в бухту, присыпая каждый слой бухты тальком или стеаратом кальция.

Полученные таким образом бухты хранят при температуре не выше 45°С в плотной водонепроницаемой упаковке без потери клеящих свойств в течение 1-2 мес.

Пример 2. Приготовление наплавочной шихты. Наплавочную шихту готовят из смеси порошков твердого сплава из группы высокохромистых белых чугунов (материалы марок ПС, ПГС, ПГ-УС) и плавленого боратного флюса для индукционной наплавки марки П-0,66, взятых в соотношении, мас.%:

Для приготовления наплавочной шихты порошок твердого сплава марки ПГ-УС25 по ГОСТ 21448-75 просеивают на вибростоле через набор сит №07, 05 по ГОСТ 6613-86, отбирая фракцию с размером частиц порошка 0,5-0,7 мм, задерживающуюся на сите №05.

Флюс марки П-0,66 плавят при температуре 400-450°С в муфельной печи до прекращения выделения паров воды и газов, расплав выливают на металлический противень и дают остыть, полученный плав измельчают вначале в щековой дробилке, затем в шаровой мельнице и просеивают через сито №03, отбирая фракцию с размером частиц <0,3 мм.

Полученные порошки твердых сплавов и флюса смешивают в соотношении, мас.%: ПГ-УС25 - 85; П-0,66 - 15 в шаровой мельнице без шаров в течение 30-45 мин или в биконусном смесителе в течение 10-15 мин. Полученную таким образом шихту хранят в герметичных стальных банках до 6 мес.

Пример 3. Упрочнение торцевой поверхности долота анкерного сошника сеялки Primera DMC-9000, выполненного из стали S355 (стандарт EN 10025). Подлежащую упрочнению торцевую поверхность долота тщательно очищают, обезжиривают уайт-спиритом или бензином Б-70, дают подсохнуть, затем нагревают долото в муфельной печи до температуры 150-200°С. Горячее долото извлекают из печи и по периметру наплавляемой поверхности надавливанием монтируют жаропрочный жгут, выполненный по примеру 1 (см. фиг. 1). Жгут фиксируется на поверхности долота благодаря клеящей способности расплавленной канифоли.

Затем на поверхность долота в пространство, ограниченное жаропрочным жгутом, насыпают наплавочную шихту, приготовленную по примеру 2. Излишки шихты удаляют шпателем (см. фиг. 2). Далее долото с шихтой помещают в односторонний индуктор, подключенный к высокочастотному инверторному преобразователю ЭЛСИТ-66/100, и осуществляют индукционную наплавку ТВЧ с частотой 66 кГц при мощности генератора 80-100 кВт в течение 45-55 сек. Деталь извлекают из индуктора, подстуживают на воздухе до температуры 700-750°С и закаливают в воде или 5-10% водном растворе жидкого стекла.

После выполнения всех операций на торцевой поверхности долота формируется твердосплавное покрытие толщиной в 1,1-1,6 раз меньше диаметра выбранного термостойкого шнура (см. фиг. 3).

Техническим результатом реализации изобретения является упрощение применяемого оборудования, снижение трудоемкости подготовки детали и процесса наплавки, повышение качества покрытия индукционной наплавкой торцевых поверхностей деталей.

Получаемое по предлагаемому способу покрытие не требует зачистки, шлак и остатки термостойкого шнура удаляют с детали в процессе ее подстуживания и закалки, покрытие получает равномерную по сечению толщину.

Возможность применения способа для индукционной наплавки торцевых поверхностей деталей достигается за счет применения термостойкого жгута, приклеиваемого на упрочняемую поверхность и удерживающего на ней наплавочную шихту от плавления флюса до расплавления порошка твердого сплава, его кристаллизации и формирования упрочняющего покрытия.

Равномерная толщина покрытия и отсутствие стекания наплавляемого материала с краев поверхности детали (см. фиг. 3) обеспечивается применением термостойкого шнура. А требуемая толщина покрытия обеспечивается применением шнура с диаметром, превышающим требуемую толщину покрытия в 1,1-1,6 раза, и тем самым повышенным объемом порошка шихты для компенсации усадки шихты при ее плавлении, а также компенсации разрушения и выгорания части шнура при наплавке.

Долота анкерных сошников, торцевая поверхность которых была упрочнена по предлагаемому способу твердым сплавом ПГ-УС25 в полевых испытаниях на посевном комплексе Primera DMC-9000, показали наработку на одно долото 70-75 га, что в 1,5-2 раза больше в сравнении с серийными долотами, упрочненными напайкой твердосплавных пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ ГЛУХИЕ ПОЛОСТИ | 2014 |

|

RU2569872C1 |

| ЛЕНТА ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ С ОДНОСТОРОННЕЙ АДГЕЗИЕЙ И СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2013 |

|

RU2548338C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2561560C1 |

| ПОРОШКОВАЯ ТЕРМОРЕАГИРУЮЩАЯ ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА | 2015 |

|

RU2637736C2 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО МОЛОТКА КОРМОДРОБИЛКИ | 2014 |

|

RU2563696C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

| Способ определения температуры плавления порошковой шихты | 2022 |

|

RU2785101C1 |

Изобретение может быть использовано для упрочнения индукционной наплавкой твердых сплавов деталей, рабочих органов машин и инструмента при их изготовлении или ремонте. По контуру наплавляемой поверхности детали монтируют, например приклеивают, термостойкий шнур. На ограниченную шнуром поверхность детали насыпают наплавочную шихту. Наплавку ведут ТВЧ-генератором, работающим на частоте 66 кГц. Жаростойкий асбестовый шнур готовят выдержкой в растворе жидкого стекла, высушивают и выдерживают в 5% спиртовом растворе канифоли. Изобретение обеспечивает уменьшение трудоемкости подготовки детали и шихты и процесса наплавки. 1 з.п. ф-лы, 5 ил., 1 табл., 3 пр.

1. Способ индукционной наплавки торцевой поверхности детали, включающий подготовку поверхности детали и наплавочной шихты, нагрев детали, плавление шихты ТВЧ-генератором, отличающийся тем, что по контуру торцевой поверхности детали монтируют жаропрочный жгут с диаметром, в 1,1-1,6 раза большим требуемой толщины покрытия, наплавочную шихту насыпают в образованное шнуром на поверхности детали замкнутое пространство, а плавку шихты осуществляют с помощью ТВЧ-генератора с частотой 66 кГц.

2. Способ по п. 1, отличающийся тем, что жаропрочный асбестовый шнур предварительно выдерживают в растворе жидкого стекла, высушивают и выдерживают в 5% спиртовом растворе канифоли.

| ТКАЧЕВ В.Н | |||

| и др | |||

| Индукционная наплавка твердых сплавов, М., Машиностроение, 1973, с.11-12 | |||

| Способ ремонта изделий с открытыми дефектами поверхности | 1989 |

|

SU1727969A1 |

| Устройство для индукционной наплавки | 1986 |

|

SU1454609A1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ СТАЛЬНОЙ ДЕТАЛИ | 2007 |

|

RU2338625C1 |

| JPS 5636391 A, 09.04.1981. | |||

Авторы

Даты

2017-09-25—Публикация

2015-05-18—Подача