Изобретение относится к порошковой металлургии, в частности к способам изостатического прессования изделий из порошка.

Цель изобретения - повышение равномерности свойств изделий в радиальном направлении.

Способ осуществляется следующим образом.

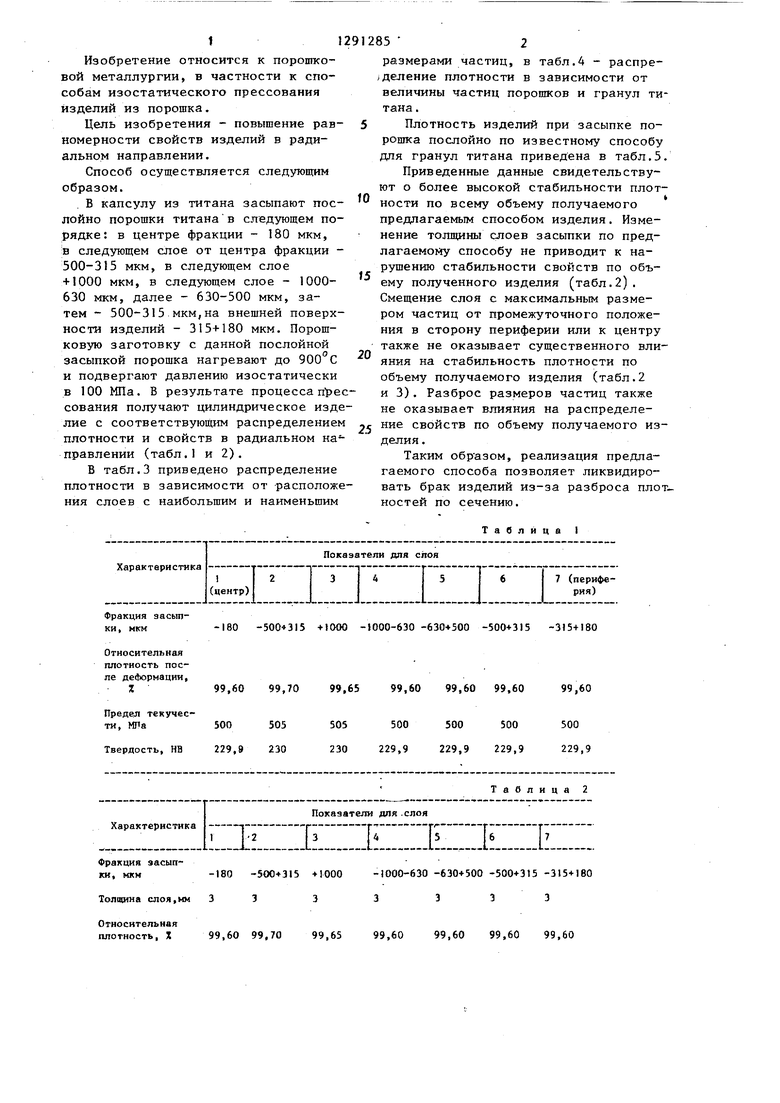

В капсулу из титана засыпают послойно порошки титана в следующем порядке: в центре фракции - 180 мкм, в следующем слое от центра фракции - 500-315 мкм, в следующем слое +1000 мкм, в следующем слое - 1000- 630 мкм, далее - 630-500 мкм, затем - 500-315 мкм,на внешней поверхности изделий - 315+180 мкм. Порошковую заготовку с данной послойной засыпкой порошка нагревают до 900 С

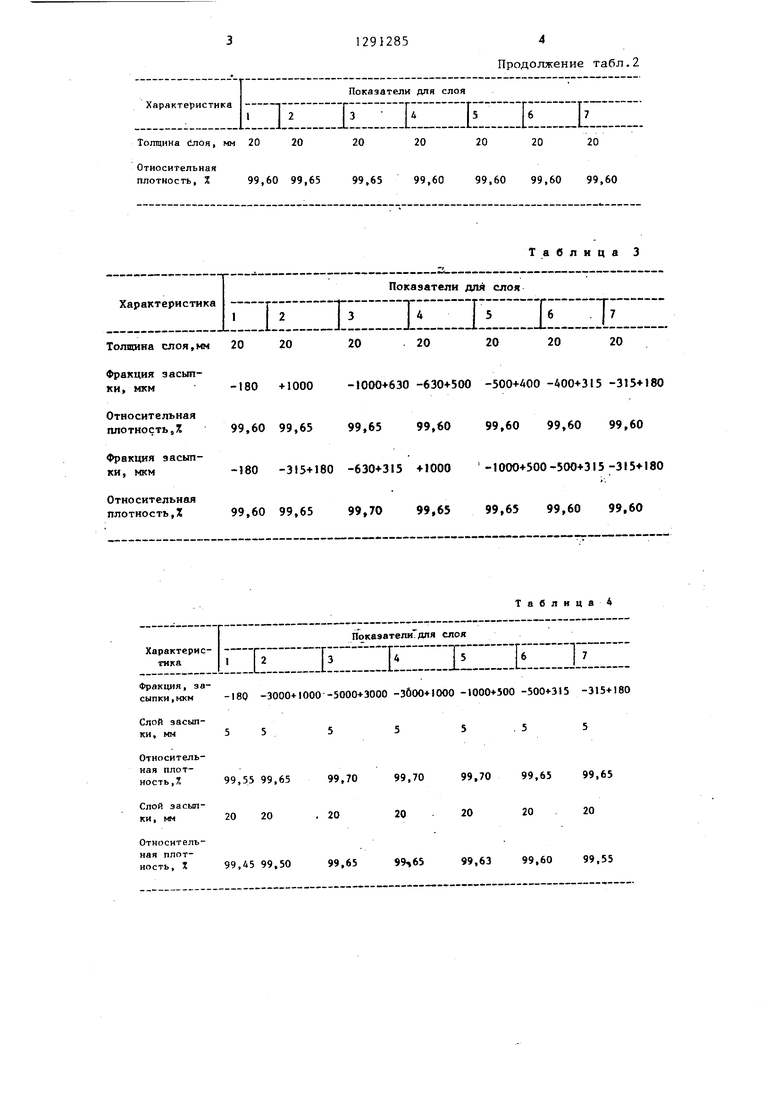

Приведенные данные свидетельствуют о более высокой стабильности плотности по всему объему получаемого предлагаемым способом изделия. Изменение толщины слоев засыпки по предлагаемому способу не приводит к нарушению стабильности свойств по объему полученного изделия (табл.2). Смещение слоя с максимальным размером частиц от промежуточного положения в сторону периферии или к центру также не оказывает существенного влияния на стабильность плотности по объему получаемого изделия (табл.2 и 3). Разброс размеров частиц также не оказывает влияния на распределеи подвергают давлению изостатически в 100 МПа. В результате процесса сования получают цилиндрическое изделие с соответствующим распределением свойств по объему получаемого из- плотности и свойств в радиальном делия.

правлении (табл.1 и 2).Таким , реализация предлаВ табл.3 приведено распределениегаемого способа позволяет ликвидироплотности в зависимости от расположе-вать брак изделий из-за разброса плотния слоев с наибольшим и наименьшимностей по сечению.

Таблица I

Предел текучесФракция засыпки, мкм -180 -500+315 +1000 -)000-630 -630+500 -500+315 -315+180

Толщина слоя,мм 33 3 3 333

Относительная

плотность, X 99,60 99,70 99,65 99,60 99,60 99,60 99,60

O

5

0

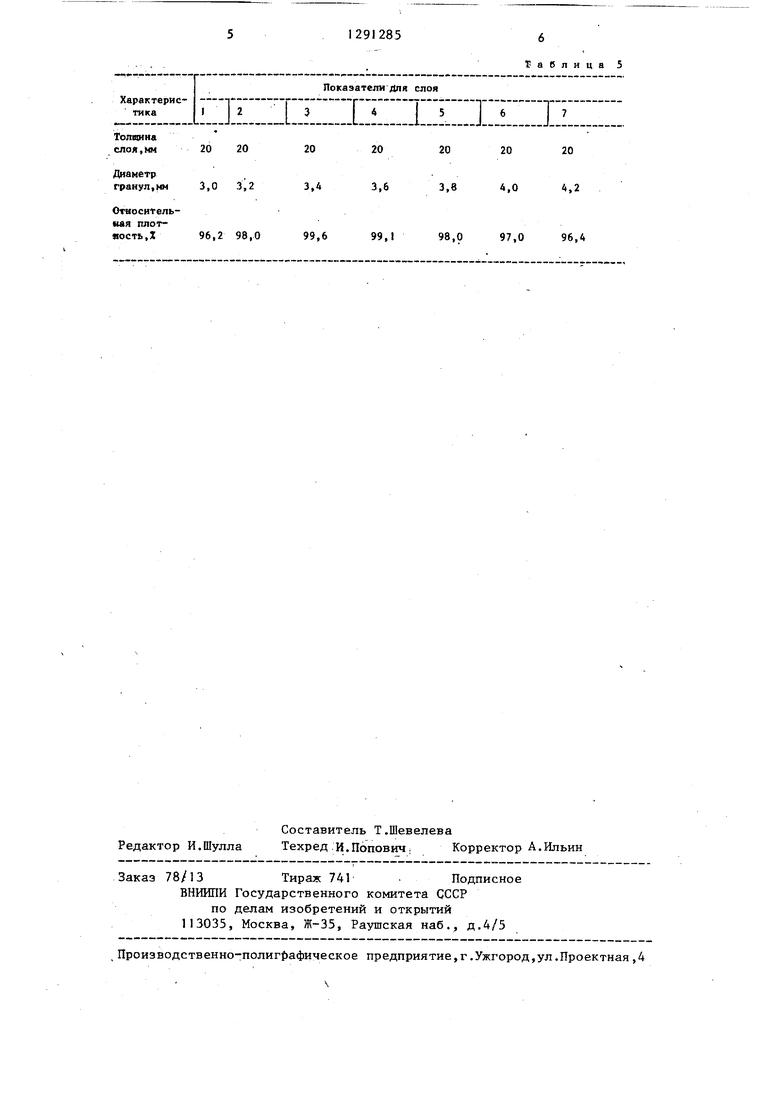

размерами частиц, в табл.4 - распре- jделение плотности в зависимости от величины частиц порошков и гранул титана .

Плотность изделий при засыпке порошка послойно по известному способу для гранул титана приведена в табл.5.

Приведенные данные свидетельствуют о более высокой стабильности плотности по всему объему получаемого предлагаемым способом изделия. Изменение толщины слоев засыпки по предлагаемому способу не приводит к нарушению стабильности свойств по объему полученного изделия (табл.2). Смещение слоя с максимальным размером частиц от промежуточного положения в сторону периферии или к центру также не оказывает существенного влияния на стабильность плотности по объему получаемого изделия (табл.2 и 3). Разброс размеров частиц также не оказывает влияния на распределе ние свойств по объему получаемого из- делия.

Таблица 2

Толщина 1лоя, мм 2020

Относительная

плотность, % 99,60 99,65 99,65 99,60 99,60 99,60 99,60

Толщина слоя,мм 20 Фракция засьт20

20

20 20 20 20 -180 +1000 -1000+630 -630+500 -500+АОО -400+315 -315+180

Относительная

плотностьД99.60 99,6599,6599,6099,60 99,60 99,60

Фракция засыпки, мкм-180 -315+180 -630+315 +1000 -1000+500-500+315-315+180

Отиосительная

плотность,Z99,60 99,6599,7099,6599,65 99,60 99,60

Фракция, засыпки,мкм -180 -3000+1000-5000+3000 -ЗбОО+1000 -1000+500 -300+315 -315+180

Слой эасьшки, мм 5 5

Относительная плотность,/: 99,55 99,65

Слой засыпки, мм 20 20

. 5

99,70 99,70 99,70 99,65 99,65

20

20

20

20

20

Относительная плотность, % 99,45 99,50 99,65 99,65 99,63 99,60 99,55

Продолжение табл.2

20

20

20

20

Таблица 3

20

-31

Таблица

. 5

20

20

20

20

Диаметр гранул,мм

Относительиая плот- яость.Х

3,0 3,2 3,4 3,6 3,8 4,0 4,2

96,2 98,0 99,6 99,1 98,0 97,0 96,4

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2549501C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ МЕДИ | 2006 |

|

RU2342221C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| Медьсодержащий титановый сплав и способ его получения | 2023 |

|

RU2820186C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| Способ получения заготовки для экструзии изделий из порошка | 1977 |

|

SU724275A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения изделий из гранулированных алюминиевых сплавов | 1982 |

|

SU1119777A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-23—Публикация

1985-05-22—Подача