Изобретение относится к порошковой металлургии, в частности к изготовлению высоконагруженных составных дисков с функционально градиентными свойствами для газотурбинных установок (ГТУ) и газотурбинных двигателей (ГТД), работающих в условиях градиента температуры и имеющих механические свойства, меняющиеся по сечению.

Диски турбин, работающие в условиях градиента температур при воздействии агрессивной среды, должны обладать высокой устойчивостью к упругопластической деформации при воздействии постоянной и переменной нагрузок, меняющихся по сечению диска.

Для обеспечения требуемых эксплуатационных характеристик конструкции дисков ГТУ и ГТД обода и ступицы выполняют составными из жаропрочных порошковых сплавов различного химического и фракционного состава.

Наиболее близким является составной диск газотурбинного двигателя с функционально градиентными свойствами (ФГС), содержащий ступицу и обод, выполненные из разных порошковых жаропрочных сплавов на основе никеля, при этом ступица диска выполнена из порошкового сплава на основе никеля Rene 104, содержащего углерод, хром, кобальт, вольфрам, молибден, тантал, алюминий, титан, ниобий, бор, цирконий, железо и никель, а обод диска выполнен из порошкового сплава на основе никеля Rene 88, содержащего углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, бор, цирконий и никель – прототип (US 7537725, B22F 7/00, В23Р 15/04, опубликовано 26.05.2009).

Недостатком такого составного диска является его достаточно низкая рабочая температура 680-700°C, обусловленная служебными характеристиками использованных порошковых сплавов. Это связано с тем, что при высокой коррозионной стойкости сплав для ступицы (Rene 104) не обладает достаточной кратковременной прочностью, а сплав для обода (Rene 88) не обладает повышенной жаропрочностью. Кроме того, из-за близких значений температур сольвус  (составляет ~20-25°C) возникают большие проблемы с регулированием размера зерна в ободе (достигается только размер ~40 мкм), что не приводит к существенному повышению жаропрочности. Кроме того, повышенные значения плотности сплавов ступицы и обода (на уровне 8,23 т/м3) в стыковой зоне не способствуют повышению надежности и ресурса.

(составляет ~20-25°C) возникают большие проблемы с регулированием размера зерна в ободе (достигается только размер ~40 мкм), что не приводит к существенному повышению жаропрочности. Кроме того, повышенные значения плотности сплавов ступицы и обода (на уровне 8,23 т/м3) в стыковой зоне не способствуют повышению надежности и ресурса.

Технология изготовления составных дисков обычно включает засыпку в разделенную цилиндрической вставкой капсулу диска, состоящую из ободной и ступичной частей, гранул двух разных жаропрочных никелевых сплавов, последующее виброуплотнение, удаление цилиндрической вставки, горячее изостатическое прессованием (ГИП) и термообработку (ТО).

(RU 2536124, B22F 7/02, B23F 3/15, опубликовано 20.12.2014).

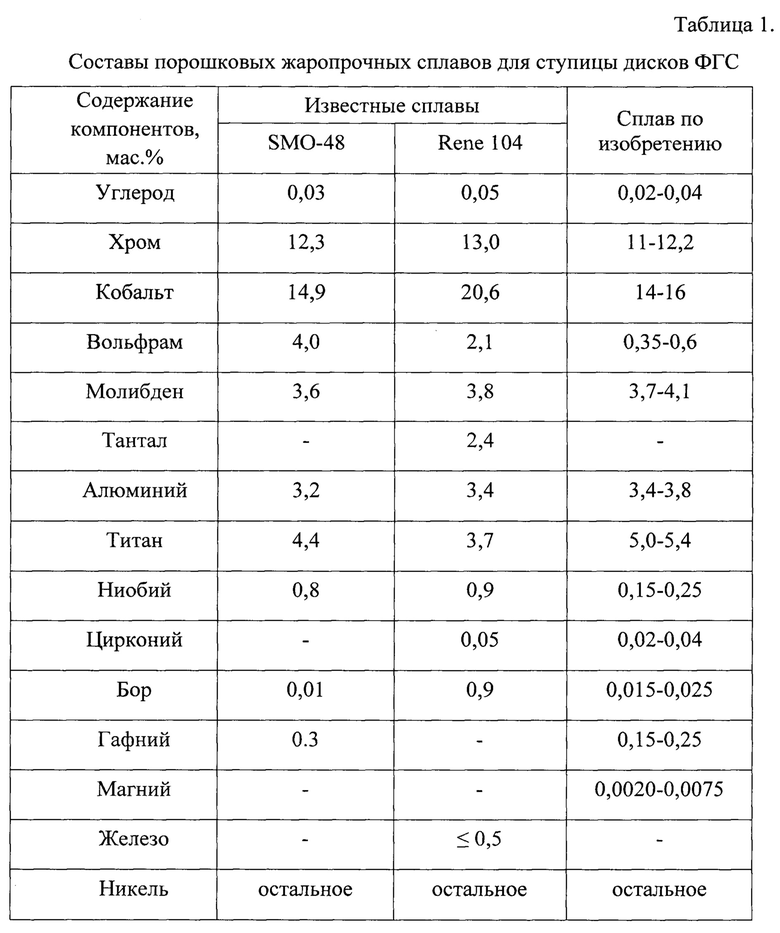

Известен порошковый жаропрочный сплав SMO-48 для изготовления диска турбины, который может быть использован для изготовления ступицы составного высоконагруженного диска ФГС, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, гафний, бор и никель при следующем соотношении компонентов мас. %: содержащий углерод 0,03; хром 12,3; кобальт 14,9; вольфрам 4,0; молибден 3,6; алюминий 3,2; титан 4,4; ниобий 0,8; гафний 0,3; бор 0,01, никель остальное (таблица 1).

[R.C. Reed, K.A. Green, сб. Supperalloys, 2008, p.p. 21-30].

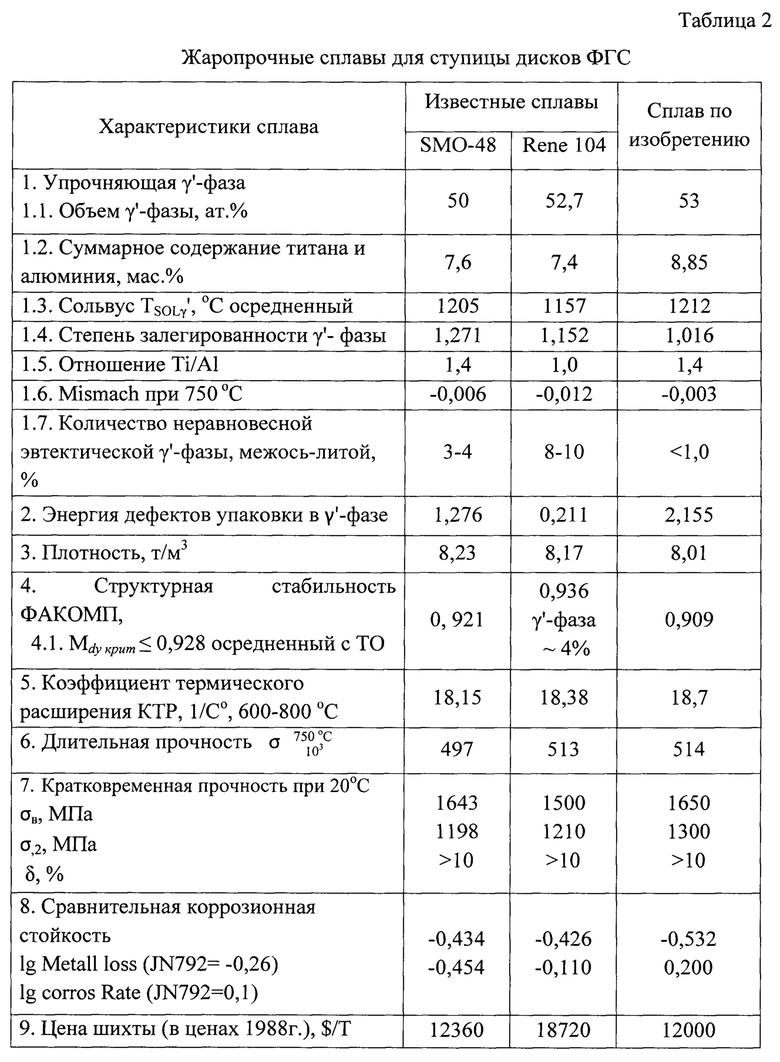

Оценка эксплуатационных характеристик сплава SMO-48 показала (таблица 2), что сплав структурно стабилен на ресурс, имеет температуру сольвус  , кратковременную прочность 1640 МПа при удовлетворительной коррозионной стойкости. Однако сплав имеет умеренные характеристики жаропрочности и характеризуется наличием эвтектических выделений (~4%), повышенной плотностью (~8,23 т/м), а также низким значением коэффициента термического расширения КТР, что не удовлетворяет требования к ступице высоконагруженных дисков ФГС.

, кратковременную прочность 1640 МПа при удовлетворительной коррозионной стойкости. Однако сплав имеет умеренные характеристики жаропрочности и характеризуется наличием эвтектических выделений (~4%), повышенной плотностью (~8,23 т/м), а также низким значением коэффициента термического расширения КТР, что не удовлетворяет требования к ступице высоконагруженных дисков ФГС.

(Компьютерная программа оценки служебных характеристик по свидетельству №2007612023 от 17.05.2007, аналогичная программе из H.J. Jou; G.B. Olson; сб. Supper-alloys, 2004, pp. 877-886).

Для ступицы составного диска ГТУ или ГТД с функционально градиентными свойствами (ФГС) наиболее близким по технической сущности является порошковый сплав Rene 104, который, согласно источнику информации, содержит углерод, хром, кобальт, вольфрам, молибден, тантал, алюминий, титан, ниобий, бор, цирконий, железо, никель и примеси, при следующем соотношении компонентов, мас. %: углерод 0,05; хром 13,0, кобальт от 20,6; вольфрам 2,10; молибден 3,8; тантал 2,4; алюминий 3,4; титан 3,7; ниобий 0,9; цирконий 0,05; бор 0,025; железо до 0,5; никель и примеси остальное (таблица 1).

(US 7537725, B22F 7/00, В23Р 15/04, опубликовано 26.05.2009).

Согласно оценке эксплуатационных свойств (таблица 2) указанный сплав имеет температуру сольвус  , высокое сопротивление коррозии и достаточно высокий уровень кратковременной и длительной прочности, однако отличается пониженной структурной стабильностью, поскольку в процессе наработки выделяет ~4-5% охрупчивающей σ-фазы, а также содержит до 8-10% неравновесной эвтектической γ'-фазы.

, высокое сопротивление коррозии и достаточно высокий уровень кратковременной и длительной прочности, однако отличается пониженной структурной стабильностью, поскольку в процессе наработки выделяет ~4-5% охрупчивающей σ-фазы, а также содержит до 8-10% неравновесной эвтектической γ'-фазы.

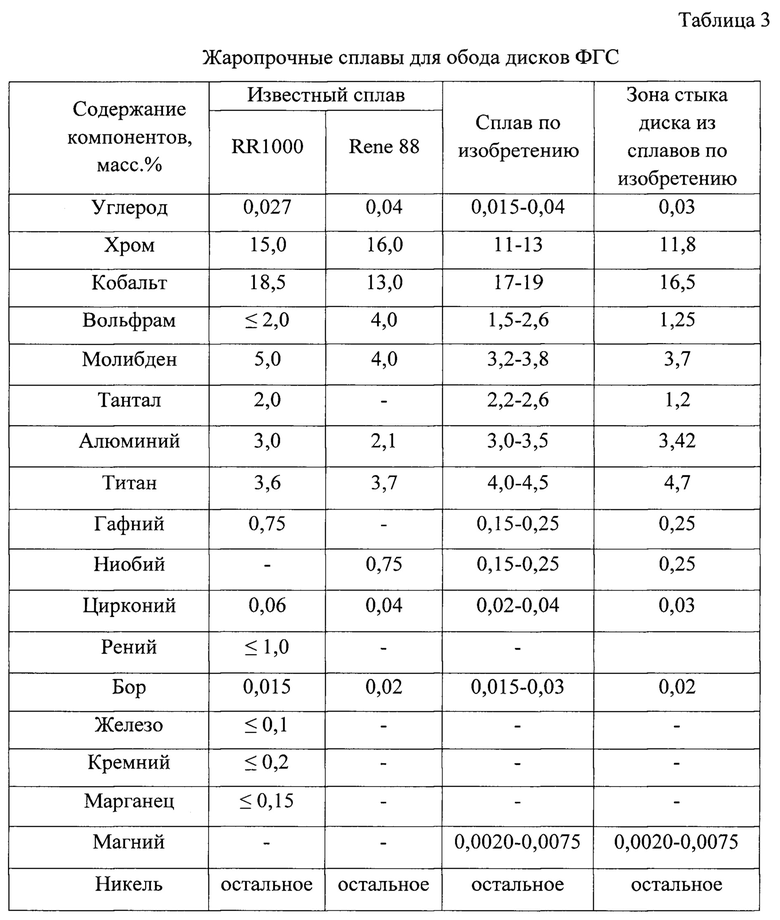

Известен порошковый жаропрочный сплав на основе никеля (сплав RR1000) для изготовления диска турбины, который может быть использован для изготовления обода составного высоконагруженного диска ФГС (таблица 3), содержащий углерод, хром, кобальт, вольфрам, молибден, тантал, алюминий, титан, гафний, цирконий, бор, железо, кремний, марганец, никель и примеси, при следующем соотношении компонентов, мас. %: углерод 0,012-0,033; хром 14,35-15,15; кобальт 14,0-19,0; молибден 4,25-5,25; вольфрам ≤2,0; тантал 1,35-2,15; алюминий 2,85-3,15; титан 3,45-4,15; гафний 0,5-1,0; цирконий 0,05-0,07; бор 0,01-0,025; железо ≤1,0; кремний ≤0,2; марганец ≤0,15, никель и примеси остальное (US 5897718, С22С 19/05, опубликовано 27.04.1999).

Однако, несмотря на то, что сплав RR1000 залегирован танталом до 2,15 мас. %, он имеет температур сольвус  , небольшой объем упрочняющей γ'-фазы (~45 ат. %) и отличается пониженными значениями кратковременной и длительной прочности при удовлетворительной коррозионной стойкости.

, небольшой объем упрочняющей γ'-фазы (~45 ат. %) и отличается пониженными значениями кратковременной и длительной прочности при удовлетворительной коррозионной стойкости.

Для изготовления обода диска с функционально градиентными свойствами (ФГС) ГТУ или ГТД наиболее близким по технической сущности является порошковый сплав Rene 88 (таблица 3), который, согласно источнику информации, содержит углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, бор, цирконий, никель и примеси, при следующем соотношении компонентов, мас. %: углерод 0,04; хром 16,0; кобальт от 13,0; вольфрам 4,0; молибден 4,0; алюминий 2,1; титан 3,7; ниобий 0,75; цирконий 0,04; бор 0,02; никель и примеси остальное (US 7537725, B22F 7/00, В23Р 15/04, опубликовано 26.05.2009).

Недостатком известного сплава для изготовления обода диска ФГС при его высокой структурной стабильности и коррозионной стойкости являются повышенная плотность 8,32 т/м3, а также пониженные значения объема упрочняющей γ'-фазы (~38 ат. %), жаропрочности и кратковременной прочности.

Целью изобретения и его техническим результатом является разработка составного диска для газотурбинных установок и двигателей с использованием новых порошковых жаропрочных сплавов для ступицы и обода диска с пониженной плотностью, обеспечивающих повышение длительной и кратковременной прочности, а также структурной стабильности на ресурс диска в сочетании с высокой коррозионной стойкостью.

Технический результат достигается тем, что порошковый жаропрочный сплав для изготовления ступицы составного диска содержит углерод, хром, кобальт, молибден, алюминий, титан, ниобий, цирконий, бор, гафний, магний и никель, при следующем соотношении компонентов, мас. %: углерод 0,02-0,04; хром 11,0-12,2; кобальт 14,0-16,0; вольфрам 0,35-0,6; молибден 3,7-4,1; алюминий 3,4-3,8; титан 5,0-5,4; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,025; гафний 0,15-0,25; магний 0,0020-0,0075, никель остальное.

Технический результат также достигается тем, что порошковый жаропрочный сплав для изготовления обода составного диска содержит углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, цирконий, бор, тантал, магний и никель при следующем соотношении компонентов, мас. %: углерод 0,02-0,04; хром 11,0-13,0; кобальт 17,0-19,0; вольфрам 1,5-2,6; молибден 3,2-3,8; алюминий 3,0-3,5; титан 4,0-4,5; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,03; тантал 2,3-2,6; магний 0,002-0,0075; никель остальное.

Технический результат также достигается тем, что составной диск содержит ступицу и обод, выполненные из разных порошковых жаропрочных сплавов, причем ступица выполнена из порошкового сплава с размером зерна до 30 мкм, содержащего углерод, хром, кобальт, молибден, алюминий, титан, ниобий, цирконий, бор, гафний, магний и никель, при следующем соотношении компонентов, мас. %: углерод 0,02-0,04; хром 11,0-12,2; кобальт 14,0-16,0; вольфрам 0,35-0,6; молибден 3,7-4,1; алюминий 3,4-3,8; титан 5,0-5,4; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,025; гафний 0,15-0,25; магний 0,0020-0,0075, никель остальное, а обод выполнен из сплава с размером зерна до 150 мкм, содержащего углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, цирконий, бор, тантал, гафний, магний и никель при следующем соотношении компонентов, мас. %: углерод 0,02-0,04; хром 11,0-13,0; кобальт 17,0-19,0; вольфрам 1,5-2,6; молибден 3,2-3,8; алюминий 3,0-3,5; титан 4,0-4,5; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,03; тантал 2,3-2,6; гафний 0,15-0,25 магний 0,002-0,0075; никель остальное

Результаты сравнительной оценки известного составного диска из сплавов Rene 104 и Rene 88 и составного диска из сплавов по изобретению представлены в таблицах 1-4.

За основу выбора порошковых жаропрочных сплавов для ступицы и обода диска по изобретению был взят принцип большой разницы (не менее ~50°C) температур полного растворения упрочняющей γ'-фазы (температур сольвус  ), что должно позволить проводить без оплавления технологические нагревы (при ГИП и ТО), а также регулировать размер зерна, размер и объем (по фракциям) упрочняющей γ'-фазы.

), что должно позволить проводить без оплавления технологические нагревы (при ГИП и ТО), а также регулировать размер зерна, размер и объем (по фракциям) упрочняющей γ'-фазы.

Для достижения поставленного технического результата для изготовления ступицы диска ФГС был использован порошковый жаропрочный сплав, содержащий, мас. %: углерод 0,02-0,04; хром 11,0-12,2; кобальт 14,0-16,0; вольфрам 0,35-0,6; молибден 3,7-4,1; алюминий 3,4-3,8; титан 5,0-5,4; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,025; гафний 0,15-0,25; магний 0,0020-0,0075, никель остальное.

Дополнительное введение гафния и магния в заявленных концентрациях и оптимизация состава путем снижения концентраций компонентов с высокой плотностью позволяет уменьшить массу ступицы за счет снижения плотности сплава, что повышает надежность ее работы, повысить длительную и кратковременную прочность, а также обеспечить сочетание материала ступицы с материалом обода по коэффициенту термического расширения КТР. Сплав ступицы обладает повышенной температурой сольвус  , повышенной кратковременной прочностью ~1650 МПа при 20°C и мелким размером зерна (10-20 мкм).

, повышенной кратковременной прочностью ~1650 МПа при 20°C и мелким размером зерна (10-20 мкм).

При этом дополнительное легирование гафнием при строгом контроле суммарного содержания алюминия и титана (стабильность γ'-фазы) и суммарном содержании гафния и ниобия от 0,4 до 0,5 мас. % обеспечивает стабильность карбидов и пластичность материала ступицы, высокую стабильность на ресурс и коррозионную стойкость.

При разработке порошкового сплава для обода диска ФГС решается основная задача: обеспечение при пониженных значениях температуры сольвус  достижение повышенных значений длительной прочности, структурной стабильности и коррозионной стойкости при возможности регулировать в широких пределах размер зерна (от ~30 до 150 мкм).

достижение повышенных значений длительной прочности, структурной стабильности и коррозионной стойкости при возможности регулировать в широких пределах размер зерна (от ~30 до 150 мкм).

Для достижения поставленного технического результата для изготовления обода диска ФГС был использован порошковый жаропрочный сплав, содержащий, мас. %: углерод 0,02-0,04; хром 11,0-13,0; кобальт 17,0-19,0; вольфрам 1,5-2,6; молибден 3,2-3,8; алюминий 3,0-3,5; титан 4,0-4,5; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,03; тантал 2,3-2,6; гафний 0,15-0,25; магний 0,002-0,0075; никель остальное.

Дополнительное введение тантала, гафния и магния в заявленных концентрациях и оптимизация состава позволяет достигнуть оптимальной массы обода, что повышает надежность его работы, повысить длительную и кратковременную прочность, а также обеспечить сочетание материала ступицы с материалом обода по коэффициенту термического расширения КТР. Сплав в ободе диска ФГС обладает повышенной жаропрочностью (>510 МПа) и размером зерна до 150 мкм. Рост зерна с 20-30 мм до ~100-150 мкм приводит к увеличению времени до разрушения в ~2 раза.

Разница в коэффициентах термического расширения КТР двух сплавов по изобретению в зоне стыка при рабочих температурах не превышает 1-2%. В случае равных объемов по металлу такого диска ФГС его плотность будет составлять ~8,1 т/м3, что существенно ниже, чем у дисков из серийных ПЖС (~8, 23 т/м3). Этот фактор (низкая плотность диска) и повышенные служебные характеристики в разных сечениях должны дать значительный технико-экономический эффект в изделиях.

Оценка служебных характеристик составного диска, содержащего ступицу и обод из порошковых жаропрочных сплавов по изобретению, в котором материал ступицы выполнен с размером зерна до 30 мкм для достижения повышенной кратковременной прочности, а обод выполнен с размером зерна до 150 мкм для достижения повышенной жаропрочности, также показала достижение поставленного технического результата: в зоне стыка материалов ступицы и обода (табл. 4), обеспечены служебные характеристики на уровне требований к материалам ступицы и обода высоконагруженных дисков ФГС на рабочие температуры ~760°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2371502C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1997 |

|

RU2130088C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2044095C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2410457C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению высоконагруженных составных дисков с функционально градиентными свойствами для газотурбинных установок (ГТУ) и газотурбинных двигателей (ГТД), работающих в условиях градиента температуры и имеющих механические свойства, меняющиеся по сечению. Заявлены порошковые жаропрочные сплавы на основе никеля, а также составной диск газотурбинной установки, состоящий из ступицы и обода. Ступица выполнена из порошкового сплава на основе никеля, содержащего, мас.%: углерод 0,02-0,04; хром 11,0-12,2; кобальт 14,0-16,0; вольфрам 0,35-0,6; молибден 3,7-4,1; алюминий 3,4-3,8; титан 5,0-5,4; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,025; гафний 0,15-0,25; магний 0,0020-0,0075, никель – остальное, и имеющего размер зерна до 30 мкм. Обод выполнен из порошкового сплава на основе никеля, содержащего, мас.%: углерод 0,02-0,04; хром 11,0-13,0; кобальт 17,0-19,0; вольфрам 1,5-2,6; молибден 3,2-3,8; алюминий 3,0-3,5; титан 4,0-4,5; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,03; тантал 2,3-2,6; гафний 0,15-0,25; магний 0,002-0,0075, никель – остальное, и имеющего размер зерна до 150 мкм. Сплавы имеют пониженную плотность, обеспечивающую повышение длительной и кратковременной прочности, а также структурной стабильности на ресурс диска в сочетании с высокой коррозионной стойкостью. 3 н.п. ф-лы, 4 табл.

1. Порошковый жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, цирконий, бор и никель, отличающийся тем, что он дополнительно содержит гафний и магний при следующем соотношении компонентов, мас.%: углерод 0,02-0,04; хром 11,0-12,2; кобальт 14,0-16,0; вольфрам 0,35-0,6; молибден 3,7-4,1; алюминий 3,4-3,8; титан 5,0-5,4; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,025; гафний 0,15-0,25; магний 0,0020-0,0075, никель - остальное.

2. Порошковый жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, цирконий, бор и никель, отличающийся тем, что он дополнительно содержит тантал, гафний и магний при следующем соотношении компонентов, мас.%: углерод 0,02-0,04; хром 11,0-13,0; кобальт 17,0-19,0; вольфрам 1,5-2,6; молибден 3,2-3,8; алюминий 3,0-3,5; титан 4,0-4,5; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,03; тантал 2,3-2,6; гафний 0,15-0,25; магний 0,002-0,0075, никель - остальное.

3. Составной диск турбины газотурбинной установки, состоящий из ступицы и обода, отличающийся тем, что ступица выполнена из порошкового сплава на основе никеля, содержащего, мас.%: углерод 0,02-0,04; хром 11,0-12,2; кобальт 14,0-16,0; вольфрам 0,35-0,6; молибден 3,7-4,1; алюминий 3,4-3,8; титан 5,0-5,4; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,025; гафний 0,15-0,25; магний 0,0020-0,0075, никель – остальное, и имеющего размер зерна до 30 мкм, а обод выполнен из порошкового сплава на основе никеля, содержащего, мас.%: углерод 0,02-0,04; хром 11,0-13,0; кобальт 17,0-19,0; вольфрам 1,5-2,6; молибден 3,2-3,8; алюминий 3,0-3,5; титан 4,0-4,5; ниобий 0,15-0,25; цирконий 0,02-0,04; бор 0,015-0,03; тантал 2,3-2,6; гафний 0,15-0,25; магний 0,002-0,0075, никель – остальное, и имеющего размер зерна до 150 мкм.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ДЕТАЛЬ ТУРБОМАШИНЫ | 2007 |

|

RU2433197C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2009244C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СТОЙКИЙ К СУЛЬФИДНОЙ КОРРОЗИИ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2013 |

|

RU2516681C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2018-12-26—Публикация

2016-12-28—Подача