Изобретение относится к составам для получения строительных материалов, а именно эффективных теплоизоляционных материалов.

Известна сырьевая смесь для получения гранулированного пеностекла (патент РФ №2287495 от 06.04.2005, МПК C03C 11/00), включающая бой стекла, шлак ТЭЦ, связующее - растворимое стекло и порообразователь - пыль электрофильтров кремниевого производства при следующем соотношении компонентов, мас.%:

Недостатком прототипа является кристаллизация гранул, протекающая при температуре выше 1063 K (790°C), в результате чего образуется кристаллическая корочка, меняющая свойства пеностекла.

Наиболее близкой по составу является композиционная смесь для получения гранулированного пеностекла (патент РФ №2243174), которая включает бой стекла, шлак ТЭЦ, растворимое стекло и порообразователь - шлам алюминиевого производства при следующем соотношении компонентов, мас.%:

Недостатком этой сырьевой смеси является наличие гидрофобных частиц углерода в шламе, что не позволяет вводить большое количество порообразователя и соответственно снижает количество используемых отходов.

Задача изобретения - увеличение количества утилизируемых шлаковых отходов, снижение ресурсоемкости технологии получения гранулированного пеношлакостекла без ухудшения его качества, снижение себестоимости.

Технический результат изобретения заключается в расширении сырьевой базы за счет использования металлургического шлака и буры, снижении себестоимости за счет использования в качестве основного компонента шлаковых отходов, снижении ресурсоемкости технологии получения гранулированного пеношлакостекла за счет введения в состав предлагаемой шихты буры и боя стекла, значительно снижающих температуру вспенивания, а также антрацита, позволяющего производить вспенивание в интервале температур 800-900°C.

Технический результат достигается за счет введения в состав предлагаемой шихты для гранулированного пеношлакостекла шлака ТЭС, боя стекла, антрацита в качестве порообразователя, а также металлургического шлака и буры при следующем соотношении, мас.%:

Технология изготовления гранулированного пеношлакостекла включает следующие стадии:

- приготовление шихты;

- грануляция;

- вспенивание;

- отжиг.

Шихту для гранулированного пеношлакостекла готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, металлургического шлака, буры, антрацита и боя стекла. Тщательное перемешивание достигается совместным помолом всех компонентов шихты в шаровых мельницах. Помол следует производить до достижения удельной поверхности 400…600 м2/кг. В процессе помола производят увлажнение смеси до 1%.

Далее шихта подается на тарельчатый гранулятор и одновременно орошается водным раствором связующего (например, крахмала). Образовавшиеся гранулы непрерывно подают слоем до 50 мм на ленточно-сетчатую сушилку, в которой их сушат при температуре 200°C горячими газами до достижения влажности гранул около 2%.

Из сушилки гранулы попадают на вибросито, где происходит отсев мелочи. Далее гранулы обсыпаются разделяющей средой, например каолином, и подаются во вращающуюся печь вспенивания, в которой горячими газами при температуре 800-900°C в течение 10-25 минут осуществляется вспенивание гранул.

Из печи вспенивания гранулы вместе с разделяющей средой передаются во вращающуюся печь отжига, где проводится удлиненный цикл постепенного остывания без растрескивания гранул до комнатной температуры. Затем на выходе из печи отжига разделяющая среда отделяется от массы вспененных гранул и снова направляется в печь вспенивания, а гранулы направляются на склад готовой продукции.

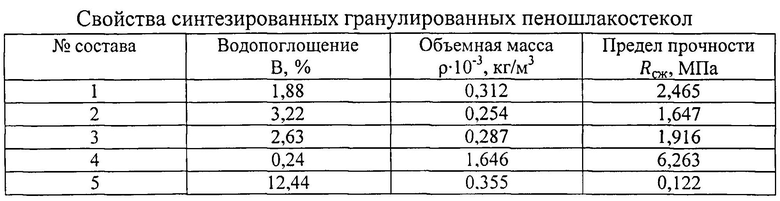

В таблице приведены свойства синтезированных гранулированных пеношлакостекол.

Пример №1.

Для получения шихты для гранулированного пеношлакостекла в качестве сырьевых материалов используют следующие материалы: антрацит, бой стекла, бура, шлак ТЭС, металлургический шлак. Состав шихты для гранулированного пеношлакостекла в данном случае следующий, мас.%:

Шихту и гранулы пеношлакостекла готовят по стандартной методике, описанной выше. Наличие в шихте большого количества шлака ТЭС (30%) и металлургического шлака (20%), замедляющих вспенивание и повышающих его температуру, и малого количества боя стекла (40%) и буры (3%), ускоряющих вспенивание и понижающих его температуру, делает возможным получить гранулированное пеношлакостекло данного состава с требуемым качеством при температуре 900°C при вспенивании в течение 25 минут.

Пример №2.

Для получения шихты для гранулированного пеношлакостекла в качестве сырьевых материалов используют следующие материалы: антрацит, бой стекла, буру, шлак ТЭС. Состав шихты для гранулированного пеношлакостекла в данном случае следующий, мас.%:

Шихту и гранулы пеношлакостекла готовят по стандартной методике, описанной выше. Наличие в шихте малого количества шлака ТЭС (20%) и металлургического шлака (10%), замедляющих вспенивание и повышающих его температуру, и большого количества боя стекла (60%) и буры (7%), ускоряющих вспенивание и понижающих его температуру, делает возможным получить гранулированное пеношлакостекло данного состава с требуемым качеством при температуре 800°C при вспенивании в течение 10 минут.

Пример №3.

Для получения шихты для гранулированного пеношлакостекла в качестве сырьевых материалов используют следующие материалы: антрацит, бой стекла, буру, шлак ТЭС. Состав шихты для гранулированного пеношлакостекла в данном случае следующий, мас.%:

Шихту и гранулы пеношлакостекла готовят по стандартной методике, описанной выше. Наличие в шихте среднего количества шлака ТЭС (25%) и металлургического шлака (15%), замедляющих вспенивание и повышающих его температуру, и среднего количества боя стекла (50%) и буры (6,8%), ускоряющих вспенивание и понижающих его температуру, делает возможным получить гранулированное пеношлакостекло данного состава с требуемым качеством при температуре 820°C при вспенивании в течение 15 минут.

Пример №4.

Для получения шихты для гранулированного пеношлакостекла в качестве сырьевых материалов используют следующие материалы: антрацит, бой стекла, буру, шлак ТЭС. Состав шихты для гранулированного пеношлакостекла в данном случае следующий, мас.%:

Шихту и гранулы пеношлакостекла готовят по стандартной методике, описанной выше. Наличие в шихте слишком большого количества шлака ТЭС (35%) и металлургического шлака (25%), замедляющих вспенивание и повышающих его температуру, и очень малого количества боя стекла (30%) и буры (1,8%), ускоряющих вспенивание и понижающих его температуру, делает невозможным вспенивание в заданном интервале температур, вследствие чего, в свою очередь, становится невозможным получить гранулированное пеношлакостекло данного состава с требуемым качеством при температурах 800-900°C при вспенивании в течение 10-25 минут.

Пример №5.

Для получения шихты для гранулированного пеношлакостекла в качестве сырьевых материалов используют следующие материалы: антрацит, бой стекла, буру, шлак ТЭС. Состав шихты для гранулированного пеношлакостекла в данном случае следующий, мас.%:

Шихту и гранулы пеношлакостекла готовят по стандартной методике, описанной выше. Наличие в шихте очень малого количества шлака ТЭС (15%) и металлургического шлака (5%), замедляющих вспенивание и повышающих его температуру, и слишком большого количества боя стекла (68%) и буры (8,8%), ускоряющих вспенивание и понижающих его температуру, приводит к чрезмерному вспениванию и оплавлению образцов, вследствие чего становится невозможным получить гранулированное пеношлакостекло данного состава с требуемым качеством при температурах 800-900°C при вспенивании в течение 10-25 минут.

Как видно из таблицы, требуемым уровнем свойств обладают образцы №1, 2, 3. Образцы №4, 5 вследствие своей структуры не могут обеспечить требуемого уровня свойств и являются непригодными для производства.

Снижение себестоимости гранулированного пеношлакостекла осуществляется за счет введения в состав предлагаемой шихты боя стекла, антрацита, металлургического шлака и шлака ТЭС, обладающих низкими ценами. Также использование металлургического шлака и шлака ТЭС решает задачу утилизации шлаковых отходов промышленности.

Снижение ресурсоемкости технологии получения гранулированного пеношлакостекла обеспечивается за счет введения в состав предлагаемой шихты антрацита, боя стекла и буры, совокупность физико-химических свойств которых позволяет производить спекание при температурах 800-900°C без ухудшения качества, что видно из таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2013 |

|

RU2528798C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500632C1 |

| ПЕНОСТЕКЛО НА ОСНОВЕ ШЛАКА ТЭС | 2011 |

|

RU2470879C1 |

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2515520C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500631C1 |

| Сырьевая смесь для производства искусственного пористого заполнителя | 2019 |

|

RU2725365C1 |

| ПЕНОШЛАКОСТЕКЛО | 2010 |

|

RU2448919C1 |

| Шихта для синтеза конструкционно-теплоизоляционных блоков из ячеистого стекла | 2016 |

|

RU2639758C1 |

| СТЕКЛОГРАВИЙ ИСКУССТВЕННЫЙ ПОРИСТЫЙ | 2015 |

|

RU2604731C1 |

| ЗАПОЛНИТЕЛЬ ПОРИСТЫЙ ДЛЯ ЛЕГКИХ БЕТОНОВ И ТЕПЛОИЗОЛЯЦИОННЫХ ЗАСЫПОК | 2015 |

|

RU2604527C1 |

Изобретение относится к составам для получения теплоизоляционных материалов. Технический результат изобретения заключается в расширении сырьевой базы, снижении себестоимости, снижении ресурсоемкости технологии получения гранулированного пеношлакостекла. Шихта для гранулированного пеношлакостекла содержит следующие компоненты, мас.%: шлак ТЭС - 20-30; металлургический шлак - 10-20; бой стекла - 40-60; бура - 3-7; антрацит - 3-7. 5 пр., 1 табл.

Шихта для гранулированного пеношлакостекла, содержащая шлак ТЭС, бой стекла и порообразователь, отличающаяся тем, что дополнительно содержит металлургический шлак и буру, а в качестве порообразователя используют антрацит в следующем соотношении, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2003 |

|

RU2243174C1 |

| Пеностекло | 1979 |

|

SU908759A1 |

| ПЕНОСТЕКЛО НА ОСНОВЕ ШЛАКА ТЭС | 2011 |

|

RU2470879C1 |

| CN 101113077 A, 30.01.2008 | |||

| US 6667261 B1, 23.12.2003 | |||

Авторы

Даты

2015-01-10—Публикация

2013-08-12—Подача