Изобретение относится к отрасли производства строительных материалов - заполнителя искусственного пористого, применяемого в качестве заполнителя при приготовлении легких бетонов по ГОСТ 25820-2014 и силикатных бетонов по ГОСТ 25214-82, а также в качестве засыпок для теплоизоляции кровель, стен, перекрытий, полов нижних этажей зданий и сооружений различного назначения.

Известен состав пеношлакостекла (патент РФ №2448919, опубл. 27.04.2012, Бюл. №12, МПК С03С 11/00), включающий: шлак ТЭС, борную кислоту, мел, магний сернокислый, при следующем соотношении компонентов, мас. %:

Температура вспенивания 850-980°С, время вспенивания 10-30 минут.

Также известен состав гранулированного пеношлакостекла (патент РФ №2515520, опубл. 10.05.2014, Бюл. №13, МПК С03С 11/00), включающий: шлак ТЭС, борную кислоту, мел, стеклобой, при следующем соотношении, мас. %:

Температура вспенивания 850-870°С, время вспенивания 30 минут.

Известен состав гранулированного пеношлакостекла (патент РФ №2528798, опубл. 20.09.2014, Бюл. №26, МПК С03С 11/00), включающий: шлак ТЭС, бой стекла (у нас стеклобой), буру (у нас кристаллический декагидрат тетрабората натрия), антрацит, при следующем соотношении компонентов, мас. %:

Температура вспенивания 800-850°С, время вспенивания - 10-25 минут.

Наиболее близким по составу является заполнитель пористый для легких бетонов и теплоизоляционных засыпок (патент РФ №2604527, опубл. 10.12.2016, Бюл. №34, МПК С04В 18/10), где в качестве сырьевых материалов шихты используют шлак ТЭС, стеклобой, глицерин, борную кислоту, в следующем соотношении, мас. %:

Температура вспенивания 850-870°С, время вспенивания 20 минут.

Проблема неэффективного вторичного использования золошлаковых отходов ТЭС (золы и шлака), ежегодный объем образования которых на угольных ТЭЦ и ГРЭС России превышает 30 млн. тонн, усиливает экологическую нагрузку на окружающую среду и является экономически неоправданным. В золоотвалах России накоплено более 1,1 млрд. тонн золошлаковых отходов, но объемы их вторичного использования не превышают 15% ежегодного выхода. Также существует острая проблема переполнения действующих секций золоотвалов, что может привести к опасной ситуации, угрожающей надежности эксплуатации угольных ТЭС, из-за недостатка свободной емкости золоотвалов для размещения ЗШО текущего выхода. В большинстве случаев при расширении емкости действующих золоотвалов или строительстве новых существуют технические проблемы, связанные с необходимостью выделения земельных участков и строительства дорогостоящих гидротехнических сооружений. Кроме того, реализация проектов строительства новых золоотвалов требует значительных финансовых затрат. Таким образом, в связи с ежегодным ростом затрат на содержание золоотвалов и устойчивой тенденцией ужесточения экологического законодательства, в России требуется разработка эффективных технологий переработки золошлаковых отходов ТЭС в товарную продукцию с целью увеличения их вторичного использования.

Кроме того, в России не отлажена система сбора и сортировки стеклобоя, дефицит и высокая стоимость (10-15 раз выше стоимости шлака ТЭС) не позволяет в полной мере обеспечить развитие промышленных технологий производства искусственных пористых стекломатериалов, например, пеностекла, но имеются большие запасы техногенных отходов, например, шлака ТЭС, который может быть использован в качестве альтернативного силикатного сырья.

Для производства вспененных стекломатериалов в большей степени пригоден шлак ТЭС, который характеризуется большей однородностью химического состава в сравнении с золой ТЭС; шлак практически не содержит несгоревших частиц твердого топлива («недожога»), а в золе этот показатель может достигать до 20%; на 85-98% состоит из аморфной алюмосиликатной стеклофазы.

Применение шлаков ТЭС в качестве основного компонента сырьевой смеси для производства искусственного пористого заполнителя, который имеет обширную сферу применения в строительных технологиях, является перспективным направлением крупномасштабного рециклинга указанных техногенных отходов и позволит снизить себестоимость производства заполнителя.

Технический результат изобретения заключается в увеличении количества утилизируемого шлака ТЭС (до 65-70%) при одновременном уменьшении количества дефицитного стеклобоя в составе сырьевой смеси (до 13-18%), снижении энергоемкости (температура вспенивания 820-840°С, длительность вспенивания 15-18 минут) и себестоимости производства искусственного пористого заполнителя с улучшенными технико-экономическими характеристиками.

Технический результат достигается за счет: введения в сырьевую смесь в качестве основного компонента дешевого и невостребованного техногенного отхода - шлака ТЭС; применения эффективного порообразователя - водного раствора глицерина и жидкого натриевого стекла; наличия в сырьевой смеси флюсующего материала - кристаллического декагидрата тетрабората натрия Na2B4O7⋅10H2O, взаимодействующего при обжиге с тугоплавкими минералами шлака ТЭС с образованием легкоплавких соединений и способствующего уменьшению вязкости расплава, как результат - снижение температуры и продолжительности вспенивания. Технический результат достигается при следующем соотношении компонентов сырьевой смеси, мас. %:

Использование кристаллического декагидрата тетрабората натрия Na2B4O7⋅10H2O (технической буры по ГОСТ 8429-77) в сравнении с борной кислотой H3BO3 (патенты №2515520, №2448919, №2604527), цена которой на 20-30% выше, позволяет снизить себестоимость производства искусственного пористого заполнителя без ухудшения его свойств.

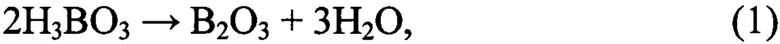

Механизм взаимодействия борной кислоты Н3ВО3 и кристаллического декагидрата тетрабората натрия Na2B4O7⋅10H2O с оксидами металлов в сырьевой смеси у данных материалов схож. При температуре выше 170,9°С протекает реакция разложения борной кислоты (1) на оксид бора (В2О3) и воду в виде пара. Реакция термического разложения тетрабората натрия (2) протекает при температуре выше 742°C с образованием оксида бора (В2О3) и метабората натрия (Na2O⋅В2О3). Образовавшийся в результате реакций (1) и (2) расплавленный В2О3 с оксидами металлов образует соли (бораты) согласно реакции (3).

Образованная в результате реакции разложения тетрабората натрия (2) натриевая соль метаборной кислоты 2NaBO2 (Na2O⋅В2О3) также взаимодействует с оксидами металлов в сырьевой смеси с образованием двойных солей (MemOn⋅Na2O⋅B2O3). Таким образом, согласно реакциям (1)-(3) один моль тетрабората натрия взаимодействует с двумя молями металла, в то время как борная кислота лишь с одним.

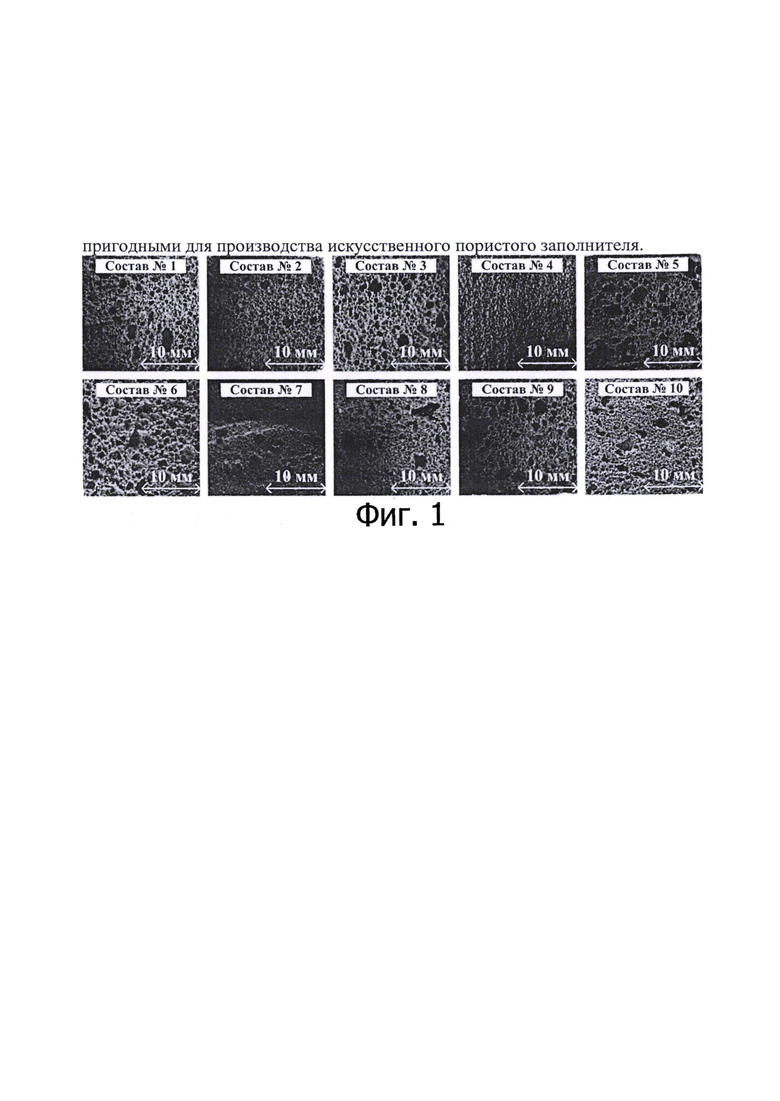

Применение в сырьевой смеси для производства искусственного пористого заполнителя органического порообразователя - водного раствора стекла натриевого жидкого и глицерина в отличие от карбонатных (мел (патенты №2448919, №2515520)) и углеродных (антрацит (патент №2528798)) порообразователей позволяет получать заполнитель с более равномерной пористой структурой (фиг. 1), при этом процесс вспенивания протекает при более низких температурах и требует меньше времени, позволяя уменьшить энергозатраты. С технической точки зрения данный эффект может быть объяснен тем, что температура начала разложения технического глицерина составляет 290°С, что исключает возможность его неполного выгорания при температурах 820-840°С, кроме того, нахождение порообразователя в жидком состоянии позволяет обеспечить более равномерное его распределение в сырьевой смеси без дополнительного измельчения.

При использовании карбонатного порообразователя отдельные ячейки в пористой структуре заполнителя неравномерны как по форме, так и по величине, и при этом в структуре в значительной мере присутствуют поры со связанными друг с другом каналами, что приводит к снижению предела прочности заполнителя и увеличению водопоглощения.

Процесс производства искусственного пористого заполнителя предусматривает следующие технологические стадии: приготовление сырьевой смеси, формование полуфабриката гранул и термообработку гранул. Материалы, применяемые для приготовления сырьевой смеси для производства искусственного пористого заполнителя, должны соответствовать требованиям межгосударственных стандартов: шлак ГОСТ Р 57789-2017, стеклобой БС-1 ГОСТ 34035-2016, кристаллический декагидрат тетрабората натрия (техническая бура) марки Б ГОСТ 8429-77, стекло натриевое жидкое марки Б ГОСТ 13078-81, глицерин технический марки Т-88 ГОСТ 6824-96. Для приготовления сырьевой смеси шлак ТЭС и стеклобой повергают помолу раздельно в шаровой мельнице до достижения размера частиц (фракции) не более 100 мкм; в смесителе смешивают компоненты порообразователь: стекло натриевое жидкое и глицерин с добавлением воды ГОСТ 23732-2011 в соотношении 4:3:3 (жидкое стекло : глицерин : вода). Далее шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия и порообразователь (водный раствор стекла натриевого жидкого и глицерина) смешивают в смесителе согласно разработанному рецепту в течение не менее 15 минут. Подготовленную сырьевую смесь гранулируют на тарельчатом грануляторе для образования шарообразных полуфабрикатов гранул размером от 5 до 15 мм в диаметре. Далее полуфабрикаты гранул сушат при температуре от 250 до 400°С в течение 10-15 минут в барабанной сушилке и обсыпают каолином КС-1 ГОСТ 21286-82 (2-3% от массы гранул) во избежание слипания гранул при термообработке. Полуфабрикаты гранул загружают во вращающуюся печь с охладителем для термообработки, в которой вспенивание проводится по ходу вращения гранул в первой половине печи при температуре 820-840°С (температура вспенивания) в течение 15-18 минут (время вспенивания), далее гранулы постепенно охлаждают во второй половине печи (охладителе) в интервале температур 600-300°С для фиксирования структуры искусственного пористого заполнителя.

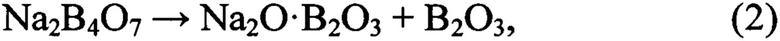

В результате получаем искусственный пористый заполнитель, отличающийся низкими показателями насыпной плотности и водопоглощения, и высоким пределом прочности при сдавливании в цилиндре. В таблице 1 приведены свойства искусственного пористого заполнителя согласно ГОСТ 33928-2016.

Пример №1.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №1), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №1: температура вспенивания - 820°С, время вспенивания - 15 минут. Наличие в сырьевой смеси меньшего количества шлака ТЭС (65 мас. %), замедляющего процесс вспенивания и повышающего температуру и время вспенивания, и достаточного количества стеклобоя (18 мас. %) и тетрабората натрия (10 мас. %) - материалов, способствующих плавлению сырьевой смеси при пониженных температурах и уменьшающих вязкость расплава, позволяет получить искусственный пористый заполнитель с требуемыми характеристиками при температуре вспенивания 820°С и длительности - 15 минут. Состав №1 характеризуется относительно равномерным распределением пор (см. фиг. 1), при этом наблюдаются незначительные дефекты пористой структуры - одиночные поры большего диаметра, преобладают поры диаметром от 0,5 до 2,0 мм, общая пористость -высокая (до 65%). Свойства состава №1 представлены в таблице 1.

Пример №2.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №2), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №2: температура вспенивания - 840°С, время вспенивания - 18 минут. Наличие в сырьевой смеси большего количества шлака ТЭС (70 мас. %), замедляющего процесс вспенивания и повышающего температуру и время вспенивания, и меньшего количества стеклобоя (13 мас. %) для получения искусственного пористого заполнителя с требуемыми характеристиками потребует незначительного увеличения температуры и длительности вспенивания: 840°С и 18 минут соответственно. Состав №2 характеризуется относительно равномерным распределением пор (см. фиг. 1), при этом наблюдаются незначительные дефекты пористой структуры - одиночные поры большего диаметра, преобладают поры диаметром от 0,5 до 2,5 мм, общая пористость - высокая (до 60%). Свойства состава №2 представлены в таблице 1.

Пример №3.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №3), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №3: температура вспенивания - 830°С, время вспенивания - 17 минут. Наличие в сырьевой смеси среднего количества шлака ТЭС (67 мас. %) и среднего количества стеклобоя (16 мас. %) позволяет получить искусственный пористый заполнитель с требуемыми характеристиками при температуре вспенивания 830°С и длительности 17 минут. Состав №3 характеризуется относительно равномерным распределением пор (см. фиг. 1), при этом наблюдаются незначительные дефекты пористой структуры - одиночные поры большего диаметра, преобладают поры диаметром от 0,5 до 2,3 мм, общая пористость - высокая (до 64%). Свойства состава №3 представлены в таблице 1.

Пример №4.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №4), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №4: температура вспенивания - 800°С, время вспенивания - 20 минут. Снижение температуры вспенивания с 820-840 до 800°С приводит к значительному снижению общей пористости до 48%, при этом закономерно увеличивается плотность и прочность заполнителя (см. таблица 1). Состав №4 характеризуется равномерно распределенной мелкопористой неразвитой структурой (см. фиг. 1), диаметр пор - от 0,1 до 1,0 мм, общая пористость - низкая (до 48%). Снижение температуры вспенивания нецелесообразно с технической точки зрения, т.к. приводит к значительному ухудшению свойств и пористой структуры заполнителя. Свойства состава №4 представлены в таблице 1.

Пример №5.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №5), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №5: температура вспенивания - 900°С, время вспенивания - 20 минут. При увеличении температуры вспенивания с 820-840 до 900°С наблюдается увеличение размера пор (см. фиг. 1), как результат - снижение плотности и прочности заполнителя, увеличение водопоглощения (см. таблицу 1). Внутренняя структура состава №5 характеризуется неравномерным распределением пор, присутствуют дефекты - мелко- и крупнопористые участки, ухудшающие свойства, поры - преимущественно изолированные, диаметр пор - от 0,1 до 8,0 мм, общая пористость - высокая (до 65%). Увеличение температуры вспенивания нецелесообразно, как с экономической, так и с технической точки зрения, т.к. приводит к увеличению себестоимости производства искусственного пористого заполнителя без улучшения его свойств. Свойства состава №5 представлены в таблице 1.

Пример №6.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №6), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №6: температура вспенивания - 830°С, время вспенивания -17 минут. Снижение количества шлака ТЭС с 65-70 до 55 мас. %, замедляющего процесс вспенивания и повышающего температуру и время вспенивания, и одновременное увеличение количества стеклобоя с 13-18 до 28 мас. % - компонента, способствующего плавлению сырьевой смеси при пониженных температурах и уменьшающего вязкость расплава, положительно влияет на процесс порообразования. Внутренняя структура состава №5 (см. фиг. 1) характеризуется равномерным распределением пор, поры - изолированные, преобладают поры диаметром - от 0,5 до 3,0 мм, общая пористость - высокая (до 71%). Наблюдается уменьшение плотности и прочности заполнителя, а также увеличение водопоглощения. Снижение количества шлака ТЭС в составе №6 нецелесообразно с экономической точки зрения, т.к. приводит к увеличению ресурсоемкости и себестоимости производства заполнителя и уменьшению количества утилизируемых промышленных отходов. Свойства состава №6 представлены в таблице 1.

Пример №7.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №7), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №7: температура вспенивания - 830°С, время вспенивания - 17 минут. Увеличение количества шлака ТЭС с 65-70 до 83 мас. % - компонента сырьевой смеси, который замедляет процесс вспенивания и повышает температуру и время вспенивания, приводит к значительному снижению общей пористости до 40%, при этом закономерно увеличивается плотность и прочность заполнителя. Состав №7 характеризуется неравномерным распределением пор (см. фиг. 1), пористость практически отсутствует, в структуре наблюдаются одиночные поры большого диаметра, общая пористость - низкая (до 40%). Уменьшение количества шлака ТЭС нецелесообразно с технической точки зрения, т.к. приводит к значительному ухудшению свойств и пористой структуры заполнителя. Свойства состава №7 представлены в таблице 1.

Пример №8.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №8), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №8: температура вспенивания - 830°С, время вспенивания - 17 минут. Уменьшение количества тетрабората натрия с 10 до 5 мас. %, выполняющего роль флюса (плавня), который при высоком содержании шлака ТЭС способствует образованию легкоплавких соединений и снижает температуру и продолжительности вспенивания, приводит к снижению общей пористости до 52%, значительному увеличению плотности и прочности заполнителя. Состав №8 характеризуется неравномерным распределением пор (см. фиг. 1), присутствуют незначительные дефекты пористой структуры - одиночные поры большего диаметра, преобладают поры диаметром от 0,1 до 1,5 мм, общая пористость - низкая (до 52%). Уменьшение количества тетрабората натрия нецелесообразно с технической точки зрения, т.к. приводит к значительному ухудшению пористой структуры. Свойства состава №8 представлены в таблице 1.

Пример №9.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №9), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №9: температура вспенивания - 830°С, время вспенивания - 17 минут. Как видно из таблицы 1 и фиг. 1, одновременное увеличение в сырьевой смеси количества тетрабората натрия с 10 до 15 мас. % и порообразователя (смеси жидкого натриевого стекла и глицерина) - с 7 до 10 мас. %, наиболее дорогостоящих сырьевых компонентов, не приводит к значительному улучшению свойств искусственного пористого заполнителя, однако при этом увеличивается себестоимость его производства, а пористая структура отличается крайней неравномерностью (фиг. 1): присутствуют дефекты в виде мелко- и крупнопористых участков, которые ухудшают свойства материала (снижают прочности и увеличивают водопоглощение), диаметр пор - от 0,1 до 8,0 мм, общая пористость - высокая (до 68%). Увеличение количества тетрабората натрия и порообразователя нецелесообразно с экономической точки зрения, т.к. приводит к значительному увеличению себестоимости производства искусственного пористого заполнителя. Свойства состава №9 представлены в таблице 1.

Пример №10.

Для производства искусственного пористого заполнителя используют сырьевую смесь, содержащую следующие компоненты: шлак ТЭС, стеклобой, кристаллический декагидрат тетрабората натрия, стекло натриевое жидкое и глицерин. Состав сырьевой смеси, в данном случае следующий (состав №10), мас. %:

Процесс производства искусственного пористого заполнителя описан выше. Для примера №10: температура вспенивания - 830°С, время вспенивания - 17 минут. Как видно из таблицы 1 и фиг. 1, уменьшение количества жидкого натриевого стекла (с 3 до 2 мас. %) и глицерина (с 4 до 3 мас. %), выполняющих роль порообразователя, с целью снижения себестоимости производства приводит к снижению общей пористости до 50%, значительному увеличению плотности и прочности заполнителя. Состав №10 характеризуется неравномерным распределением пор (см. фиг. 1), присутствуют незначительные дефекты пористой структуры - одиночные поры большего диаметра, преобладают поры диаметром от 0,1 до 1,5 мм, общая пористость - низкая (до 50%). Уменьшение количества порообразователя (смеси жидкого натриевого стекла и глицерина) нецелесообразно с технической точки зрения, т.к. приводит к значительному ухудшению пористой структуры. Свойства состава №10 представлены в таблице 1.

Свойства полученных составов искусственного пористого заполнителя согласно ГОСТ 33928-2016 представлены в таблице 1.

Как видно из таблицы 1 и фиг. 1, требуемым техническим уровнем обладают составы №№1-3, в которых достигнуто оптимальное сочетание технических характеристик и себестоимости при одновременной утилизации 65-70 мас. % шлака ТЭС - невостребованного техногенного отхода. Составы №№3-10 вследствие технологических особенностей их производства и возникающих дефектов внутренней структуры не могут обеспечить требуемого уровня свойств и/или себестоимости и являются менее пригодными для производства искусственного пористого заполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заполнитель искусственный пористый для легких бетонов | 2018 |

|

RU2704085C1 |

| ЗАПОЛНИТЕЛЬ ПОРИСТЫЙ ДЛЯ ЛЕГКИХ БЕТОНОВ И ТЕПЛОИЗОЛЯЦИОННЫХ ЗАСЫПОК | 2015 |

|

RU2604527C1 |

| СТЕКЛОГРАВИЙ ИСКУССТВЕННЫЙ ПОРИСТЫЙ | 2015 |

|

RU2604731C1 |

| Шихта для синтеза конструкционно-теплоизоляционных блоков из ячеистого стекла | 2016 |

|

RU2639758C1 |

| ШИХТА ДЛЯ СИНТЕЗА ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО СТЕКЛА | 2016 |

|

RU2627516C1 |

| Теплоизоляционное ячеистое стекло | 2015 |

|

RU2614993C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500632C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500631C1 |

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2515520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

Изобретение относится к отрасли производства строительных материалов – заполнителя искусственного пористого, применяемого в качестве заполнителя при приготовлении легких и силикатных бетонов, а также в качестве засыпок для теплоизоляции кровель, стен, перекрытий, полов нижних этажей зданий и сооружений различного назначения. Сырьевая смесь для производства искусственного пористого заполнителя содержит, мас.%: шлак ТЭС 65-70, стеклобой 13-18, кристаллический декагидрат тетрабората натрия 10, стекло натриевое жидкое 4, глицерин 3. Технический результат – снижение температуры вспенивания до 820-840°С и длительности вспенивания до 15-18 минут при производстве искусственного пористого заполнителя с улучшенными технико-экономическими характеристиками, утилизация отходов. 1 табл., 10 пр., 1 ил.

Сырьевая смесь для производства искусственного пористого заполнителя содержит шлак ТЭС, стеклобой и глицерин, отличающаяся тем, что дополнительно содержит кристаллический декагидрат тетрабората натрия и стекло натриевое жидкое при следующем соотношении компонентов, мас.%:

| ЗАПОЛНИТЕЛЬ ПОРИСТЫЙ ДЛЯ ЛЕГКИХ БЕТОНОВ И ТЕПЛОИЗОЛЯЦИОННЫХ ЗАСЫПОК | 2015 |

|

RU2604527C1 |

| СТЕКЛОГРАВИЙ ИСКУССТВЕННЫЙ ПОРИСТЫЙ | 2015 |

|

RU2604731C1 |

| RU 2014129978 A, 10.02.2016 | |||

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2013 |

|

RU2528798C1 |

| ПЕНОСТЕКЛО НА ОСНОВЕ ШЛАКА ТЭС | 2011 |

|

RU2470879C1 |

| ШИХТА ДЛЯ СИНТЕЗА ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО СТЕКЛА | 2016 |

|

RU2627516C1 |

| DE 3941732 А1, 07.12.1990. | |||

Авторы

Даты

2020-07-02—Публикация

2019-07-11—Подача