1

изобретение относится к производству пеностекла и может быть использовано в стекольной, химической промышленностях и ряде других областей народного хозяйства, в частности в производстве теплоизоляционных окатышей.

Известно пеностекло , включающее, вес.%: SiO 49,5-68; .0з 10,520; 0,5-5; СаО + MgO 5-9; %0 14,5-17; SOg 0,2-0,4.

Недостатком указанного состава является ч бязательное использование дефицитного компонента - соды.

Наиболее близким к предлагаемому является пеностекло 2 , включающее, вес.%: SiO(i 69-74; Al/iOj 1-5; 0,1-0,3-, СаО 4-8; MgO 3-4; K,jp 0,62,8; 10-17; газообразователь 0,5-3,0.

Недостатками известног-о пеностекла являются обязательное использование кальцинированной соды, которая существенно повышает его стоимость.

и повышенная продолжительность

цикла термической обработки пенообразующей смеси, составляющая 20 ч.

Цель изобретения - удешевление пеностекла при сохранении его физи- . ко-технических свойств.

Поставленная цель достигается тем, что пеностекло включает компоненты в следующих количеетвах, вес.%:

55-65

SiOi 12-28

, 10-18

РеоРз 1-3,5

СаО 1-2-,5

MgO

Кор 0,3-1

0,1-2

Гаэообразова2-3

тель

Пеностекло изготавливают из остеклованных зол теплоэлектростанций, кварцевого песка и пирнтных или колчеданных огарок, Газообрааояатслем

являются коксовые остатки несгоревшего угля, содержащиеся в остеклованных золах ТЭС в количестве 0,53,0%, и продукты разложения пиритных огарок. Суммарное содержание газообразователя для вспенивания пенообразующей смеси составляет 2-3%. Вместо кварцевого песка можно использовать запесоченные глины (суглинки), супеси, барханные .пески и прочие компонен1Ъ1 с большим coдepжaшieм свободного кварца (свыше 45-50%)

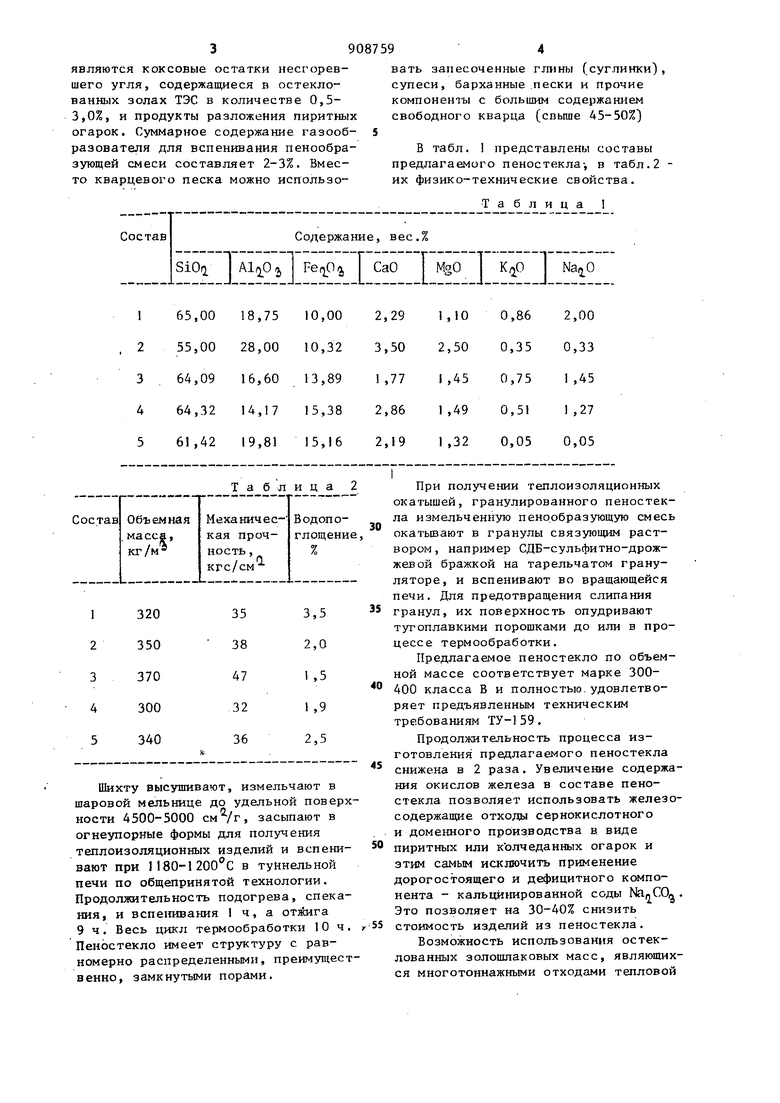

В табл. 1 представлены составы предлагаемого пеностекла-, в табл.2 их физико-технические свойства.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2415817C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542027C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542064C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СТЕКЛО ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА (ВАРИАНТЫ) | 2010 |

|

RU2424999C1 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| Способ получения пористого остеклованного блока | 1989 |

|

SU1787965A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

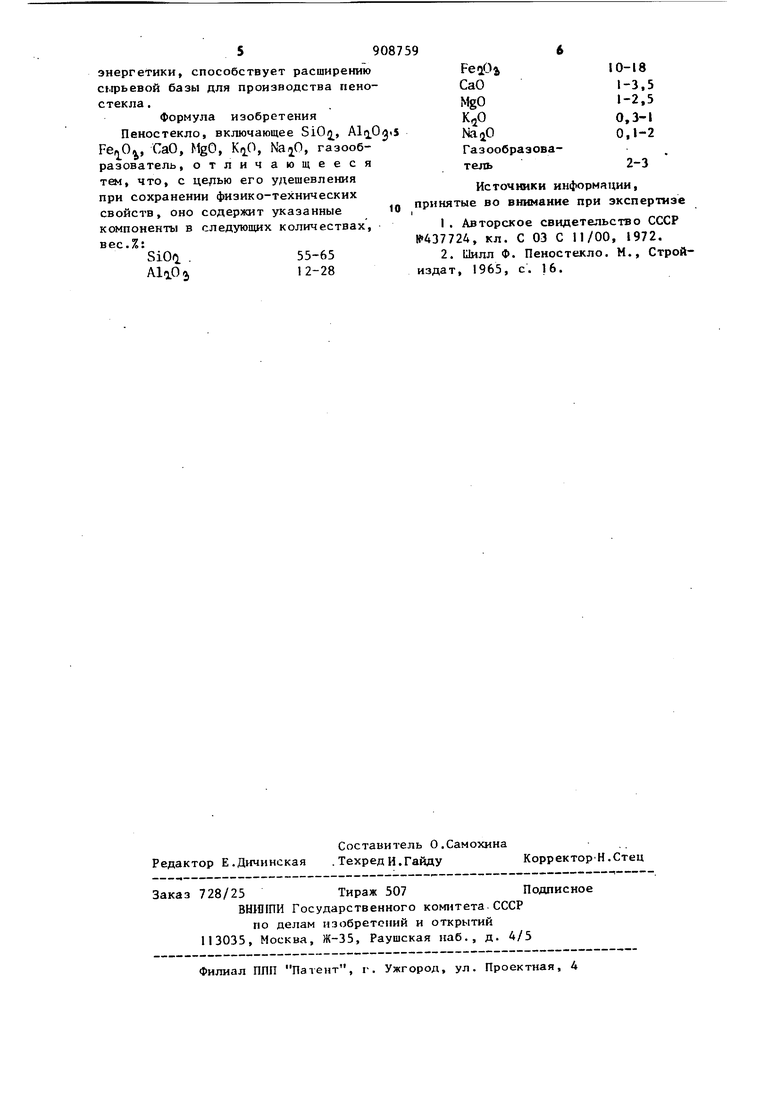

Таблица Шихту высушивают, измельчают в шаровой мельнице до удельной пове ности 4500-5000 см /г, засыпают в огнеупорные формы для получения теплоизоляционных изделий и вспен вают при 1180-1200°С в туннельной печи по общепринятой технологии. Продолжительность подогрева, спек ния, и вспенивания 1 ч, а oTjfaira 9ч. Весь цикл термообработки 10 Пеностекло имеет структуру с равномерно распределенными, преимуще венно, замкнутыми порами. При получении теплоизоляционных окатышей, гранулированного пеностекла измельченную пенорбразующую смесь окатьшают в гранулы связующим раствором, например СДБ-сульфитно-дрожжевой бражкой на тарельчатом грануляторе, и вспенивают во вращающейся печи. Для предотвращения слипания гранул, их поверхность опудривают тугоплавкими порошками до или в процессе термообработки. Предлагаемое пеностекло по объемной массе соответствует марке 300400 класса В и полностью.удовлетворяет предъявленнЕ м техническим требованиям ТУ-159. Продолжительность процесса изготовления предлагаемого пеностекла снижена в 2 раза. Увеличение содержания окислов железа в составе пеностекла позволяет использовать железосодержащие отходы сернокислотного и доме1шого производства в виде пиритных или колчеданньтх огарок и этим самым исключить применение дорогостоящего и дефицитного компонента - кальцинированной соды . Это позволяет на 30-40% снизить стоимость изделий из пеностекла. Возможность использования остеклованных золошлаковых масс, являющихся многотоннажными отходами тепловой 5 90875 энергетики, способствует расширению С1.фьевой базы для производства пеностекла. Формула изобретения Пеностекло, включающее SiOj, .5 , СаО, MgO, K( , газообразователь, отличающееся тем, что, с цедью его удешевления при сохранении физико-технических свойств, оно содержит указанныеЮ компоненты в следующих количествах, вес.%: SiO(J . 55-65 AlaO 12-28 96 FeQpa 10-18 СаО ,5 MgO 1-2,5 VQ Q . NanO Газообразоваталь 2-3 Источники информации, .принятые во внимание при экспер-шзе I . Авторское свидетельство СССР №437724, кл. С 03 С 11/00, 1972. 2. Шилл Ф. Пеностекло. М., Стройиздат, 1965, с. 16.

Авторы

Даты

1982-02-28—Публикация

1979-09-11—Подача