Изобретение относится к отрасли производства строительных материалов, в частности аналога гранулированного пеностекла стеклогравия искусственного пористого, применяемого в качестве эффективного теплоизолирующего материала в различных строительных конструкциях для утепления, например, стен, полов, кровель промышленных и гражданских зданий.

Известна сырьевая смесь для получения гранулированного пеностекла (патент РФ №2243174, опубл. 27.12.2004, МПК C03C 11/00), включающая бой стекла, шлак ТЭЦ, связующее - растворимое стекло и порообразователь - шлам алюминиевого производства при следующем соотношении компонентов, мас. %:

Недостатком этой сырьевой смеси является наличие гидрофобных частиц углерода в шламе, что не позволяет вводить большое количество порообразователя и соответственно снижает количество используемых отходов.

Наиболее близкой по составу является композиционная смесь для получения гранулированного пеностекла (патент РФ №2287495 опубл. 20.11.2006, МПК C03C 11/00), которая включает бой стекла (у нас стеклобой), шлак ТЭЦ (у нас ТЭС), растворимое стекло и пыль электрофильтров кремниевого производства при следующем соотношении компонентов, мас. %:

Недостатком прототипа является высокая температура вспенивания 1003-1063°C.

Задачей изобретения является снижение ресурсоемкости технологии стеклогравия искусственного пористого без ухудшения его качества, снижение себестоимости, утилизация шлака ТЭС.

Технический результат изобретения заключается в снижении температуры вспенивания до 850-870°C, увеличении количества шлака ТЭС в составе стеклогравия искусственного пористого.

Поставленная задача решается за счет того, что стеклогравий искусственный пористый содержит шлак ТЭС, стеклобой, растворимое стекла, глицерин в следующем соотношении, мас. %:

Процесс получения стеклогравия искусственного пористого включает следующие стадии:

- приготовление шихты;

- формование гранул;

- вспенивание;

- охлаждение.

Шихту для стеклогравия искусственного пористого готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, глицерина и стеклобоя. Тщательное перемешивание достигается совместным помолом всех компонентов шихты в шаровых мельницах. Помол следует производить до достижения удельной поверхности 400-600 м2/кг. Влажность смеси до 4%.

Подготовленную шихту гранулируют на тарельчатом грануляторе с орошением ее водным раствором растворимого стекла, сушку гранул производят на ленточно-сетчатой сушилке при температуре 400°C до влажности 2%. Полученные гранулы переносят в разогретую до 500°C электрическую муфельную печь для вспенивания. В камере печи формы устанавливают в зоне постоянных температур.

Температура вспенивания 850°C, время вспенивания 30 мин. За периодом вспенивания следует стадия резкого охлаждения для фиксирования структуры материала. В результате должен быть получен стеклогравий искусственный пористый, отличающийся низкими показателями плотности и коэффициента теплопроводности при достаточно высоких показателях прочности на сжатие.

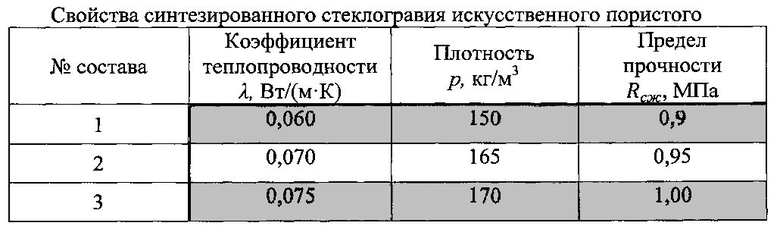

В таблице приведены свойства синтезированного стеклогравия искусственного пористого.

Пример №1.

Для получения шихты стеклогравия искусственного пористого в качестве сырьевых материалов используют следующие материалы: стеклобой, растворимое стекло, глицерин, шлак ТЭС. Состав стеклогравия искусственного пористого в данном случае следующий, мас. %:

Шихту для стеклогравия искусственного пористого готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, глицерина (порообразователя) и стеклобоя. Температура вспенивания 850°C, время вспенивания 30 мин. За периодом вспенивания следует стадия резкого охлаждения для фиксирования структуры материала.

Пример №2.

Для получения шихты стеклогравия искусственного пористого в качестве сырьевых материалов используют следующие материалы: стеклобой, растворимое стекло, глицерин, шлак ТЭС. Состав стеклогравия искусственного пористого в данном случае следующий, мас. %:

Шихту для стеклогравия искусственного пористого готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, глицерина (порообразователя) и стеклобоя. Температура вспенивания 850°C, время вспенивания 30 мин. За периодом вспенивания следует стадия резкого охлаждения для фиксирования структуры материала.

Пример №3.

Для получения шихты стеклогравия искусственного пористого в качестве сырьевых материалов используют следующие материалы: стеклобой, растворимое стекло, глицерин, шлак ТЭС. Состав стеклогравия искусственного пористого в данном случае следующий, мас. %:

Шихту для стеклогравия искусственного пористого готовят путем тонкого измельчения и тщательного смешивания шлака ТЭС, глицерина (порообразователя) и стеклобоя. Температура вспенивания 850°C, время вспенивания 30 мин. За периодом вспенивания следует стадия резкого охлаждения для фиксирования структуры материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ СИНТЕЗА ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО СТЕКЛА | 2016 |

|

RU2627516C1 |

| Теплоизоляционное ячеистое стекло | 2015 |

|

RU2614993C1 |

| ЗАПОЛНИТЕЛЬ ПОРИСТЫЙ ДЛЯ ЛЕГКИХ БЕТОНОВ И ТЕПЛОИЗОЛЯЦИОННЫХ ЗАСЫПОК | 2015 |

|

RU2604527C1 |

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2515520C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500632C1 |

| Шихта для синтеза конструкционно-теплоизоляционных блоков из ячеистого стекла | 2016 |

|

RU2639758C1 |

| ПЕНОСТЕКЛО НА ОСНОВЕ ШЛАКА ТЭС | 2011 |

|

RU2470879C1 |

| ПЕНОШЛАКОСТЕКЛО | 2012 |

|

RU2500631C1 |

| Заполнитель искусственный пористый для легких бетонов | 2018 |

|

RU2704085C1 |

| Сырьевая смесь для производства искусственного пористого заполнителя | 2019 |

|

RU2725365C1 |

Изобретение относится к отрасли производства искусственного пористого стеклогравия. Технический результат изобретения заключается в снижении температуры вспенивания до 850-870°C, увеличении количества шлака ТЭС в составе стеклогравия искусственного пористого. Стеклогравий искусственный пористый содержит в качестве сырьевых материалов стеклобой, глицерин, растворимое стекло, шлак ТЭС при следующем соотношении компонентов, мас. %: шлак ТЭС 25-35; стеклобой 65-55; глицерин 8; растворимое стекло 2. 1 табл., 3 пр.

Стеклогравий искусственный пористый, содержащий шлак ТЭС, стеклобой, растворимое стекло, отличающийся тем, что дополнительно содержит в качестве порообразователя глицерин в следующем соотношении, мас. %:

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2287495C1 |

| ГРАНУЛИРОВАННОЕ ПЕНОШЛАКОСТЕКЛО | 2013 |

|

RU2537431C1 |

| CN 101723595 A, 09.06.2010 | |||

| PL 399582 A1, 23.12.2013 | |||

| BE 862645 A, 04.07.1978. | |||

Авторы

Даты

2016-12-10—Публикация

2015-11-09—Подача