Изобретение относится к диску ротора в соответствии с ограничительной частью пункта 1 формулы изобретения.

Из уровня техники известны такого рода диски ротора в различных вариантах осуществления. Они расположены в большинстве случаев вблизи днища приемного резервуара или режущего уплотнителя для обработки и подготовки термопластичных полимеров и состоят в основном из дискового инструментального суппорта, на верхней стороне которого расположены смесительные или ворошительные инструменты, или же дробильные ножи. В процессе работы диск вращается, и инструменты захватывают и в случае необходимости измельчают помещенный в резервуар полимерный материал при одновременном нагревании. Кроме того, материал перемешивается и постоянно перемещается, так что в резервуаре образуется смесовой тромб.

Устройства для обработки полимеров в принципе также известны из уровня техники, к примеру, из AT 375867 В, AT 407970 В или из WO 93/18902. Посредством вращающихся инструментальных суппортов или инструментов обрабатываемый полимерный материал под действием центробежных сил центрифугируется к боковой стенке резервуара. Часть данного полимерного материала поднимается вдоль боковой стенки резервуара и вращается в форме смесового тромба, однако, в конце концов, снова опадает в центр резервуара. Вследствие этого образуется желаемый технологический перерыв в движении частиц полимерного материала в приемном резервуаре, так что помещенный в него полимерный материал хорошо перемешивается, за счет возникающих сил трения в достаточной степени разогревается и, в случае воздействия на полимерный материал дробильных инструментов, также в достаточной степени дробится.

Обнаружилось, однако, то обстоятельство, что не весь центрифугируемый к боковой стенке резервуара полимерный материал поднимается по этой стенке, а часть попадает вниз, под самый нижний инструмент или под образующий самый нижний из инструментальных суппортов диск. Там эта часть полимерного материала может вследствие трения неконтролируемым образом расплавиться.

Были предприняты попытки предотвратить данный недостаток посредством размещения подающих ребер на нижней стороне данного диска. Касательно данной ситуации из уровня техники известно о возможности размещения на нижней стороне диска или инструментального суппорта прямых и радиальных ребер, служащих для того, чтобы повторно транспортировать наружу попавший в зону между днищем режущего уплотнителя и нижней стороной инструментального суппорта полимерный материал и снова удалять его из этой зоны.

Правда, эта мера не оказалась полностью удовлетворительной. В частности, в приемных резервуарах больших размеров и с соответствующей большой вместимостью в несколько сотен килограмм полимерного материала должны использоваться и соответствующие большие диски с большими диаметрами. Эти диски должны, с одной стороны, изготавливаться с очень большой точностью и, кроме того, должны вращаться очень спокойно и равномерно, так как зазор между диском и днищем составляет лишь несколько миллиметров. К таким крупногабаритным режущим уплотнителям предъявляются очень высокие требования в плане транспортирующего действия ребер, поскольку, как было упомянуто выше, в резервуаре имеется большое количество обрабатываемого материала, который, с одной стороны, должен перемещаться, а с другой стороны, за счет своего большого собственного веса сильно давит вниз и проникает в зону между диском и днищем.

При эксплуатации такого рода устройств вывело себя то обстоятельство, что мощность подачи известных дисков, которые при работе с небольшими резервуарами функционируют еще достаточно хорошо, при работе с большими резервуарами более недостаточна для того, чтобы удерживать материал на достаточном расстоянии от опасной зоны. Скорость вращения смесительных инструментов для придания материалу поступательного движения и для увеличения времени технологического простоя также не может быть повышена произвольным образом, так как за счет повышенного трения опять может образоваться большое количество тепла, что может привести к локальному расплавлению хлопьев полимерного материала.

Хлопья полимерного материала снова и снова попадают в наружную зону между днищем и диском и остаются там длительное время. Вследствие этого температура в этой зоне повышается, хлопья слипаются, становятся клейкими и при определенных условиях расплавляются, в результате чего накапливается еще большее количество хлопьев. Через некоторое время диск начинает вибрировать и, в конце концов, заедает. Таким образом, желательно, чтобы - если все-таки частицы должны быть измельчены между ребрами и днищем резервуара - эти частицы максимально быстро снова высвобождались, а затем эффективно удалялись из критической зоны.

Кроме того, в критическую зону под диском попадают не только большие хлопья, но и более мелкие частицы пыли, причем частицы пыли проникают намного дальше в сторону центра диска и остаются там. Эти мелкие полимерные частицы также разогреваются в этом случае слишком сильно и оказываются изолированными и захваченными в критической зоне.

В принципе, это вызывает проблемы и в дисках с небольшими диаметрами, так как специально при работе с сильно измельченными материалами используются меньшие скорости вращения, то есть относительно небольшие окружные скорости.

Таким образом, задачей предложенного на рассмотрение изобретения является создание диска ротора, посредством которого, в частности, и при большой вместимости и при больших габаритах эффективно предотвращается попадание частиц полимерного материала в критическую зону между диском и днищем приемного резервуара или производится их быстрое и полное высвобождение и удаление из этой зоны.

Эта задача решается посредством отличительных признаков пункта 1 формулы изобретения, причем предусмотрено, что толщина корпуса диска уменьшатся в направлении наружу.

Таким образом, при обработке и подготовке частиц полимерного материала эффективно добиваются того, что и при больших объемах заполняющего материала и при соответствующем высоком давлении в направлении вниз и наружу транспортируются как большие и более грубые частицы полимерного материала, которые попадают лишь в кромочную зону диска, так и более мелкие частицы пыли, которые могут проникать далеко внутрь, вследствие чего критическая зона, в основном, длительно остается свободной от этих частиц.

В частности, посредством этого эффективно предотвращается возможность раздробления больших частиц между днищем и диском и заклинивания диска. Если тем не менее имеется опасность того, что частицы останутся в небольшом промежуточном пространстве между днищем и нижней стороной диска на более длительное время, чем предусмотрено, то они за счет уменьшающейся в направлении наружу толщины легче высвобождаются и транспортируются в направлении наружу.

Благодаря этому возможна эффективная и однородная обработка имеющегося в приемном резервуаре полимерного материала. Кроме того, предотвращаются простои и ремонты, обусловленные заклиниванием диска. Качество обрабатываемого материала также улучшается, так как предотвращаются локальные перегревы или расплавления.

Другие предпочтительные варианты осуществления изобретения описываются посредством зависимых пунктов формулы изобретения.

Так, в соответствии с предпочтительным вариантом усовершенствования изобретения предусмотрено, что толщина корпуса диска уменьшается, по меньшей мере, на 1 мм, предпочтительно в пределах от 1,5 до 3,5 мм, причем эта разность между толщиной корпуса диска в центре или во внутренней центральной зоне и на наружной кромке измеряется. Неожиданным образом оказалось, что уже при таких незначительных изменениях можно добиться существенного улучшения.

Особо предпочтительный вариант осуществления изобретения предусматривает, что высота подающих ребер в направлении их прохождения в направлении наружу увеличивается.

В частности, предпочтительно, если толщина корпуса диска в направлении наружу уменьшается в той же мере, в какой высота подающих ребер увеличивается в направлении наружу, или если общая толщина диска ротора по его радиусу остается одинаковой и постоянной. Таким образом, можно добиться высокой плавности хода и эффективной транспортировки полимерных частиц из критической зоны.

Далее предпочтительно предусмотреть, что толщина корпуса диска во внутренней зоне остается постоянной и уменьшается лишь начиная с расстояния от центра диска ротора, предпочтительно с расстояния, равного 60% радиуса, в частности от 60% до 70% радиуса. Также предпочтительным является, если высота подающих ребер во внутренней зоне остается постоянной и увеличивается лишь, начиная с расстояния от центра диска ротора, предпочтительно с расстояния, равного 60% радиуса, в частности от 60% до 70% радиуса. Значения изменений размеров находятся при этом исключительно во внешней радиальной зоне, а именно там, куда более грубые хлопья как раз еще могут проникнуть. Таким образом, как грубые, так и мелкие частицы эффективно выводятся наружу.

В соответствии с предпочтительным вариантом осуществления изобретения предусмотрено, что самые дальние относительно верхней стороны точки или зоны подающих ребер определяют или образуют ровную плоскость. Таким образом, общая толщина диска ротора остается неизменной.

В связи с этим предпочтительно, если верхняя сторона корпуса диска является плоской и/или что плоскость параллельна верхней стороне. Такая конструкция является, кроме того, относительно простой в изготовлении и отличается повышенной плавностью в работе.

Особо эффективный диск ротора характеризуется тем, что нижняя сторона корпуса диска в зоне, в которой ее толщина уменьшается, скошена и наклонена к верхней стороне и/или к плоскости, в частности, под углом максимум 3°, в частности от 0,4° до 0,6°. Тем самым выявляется вариант осуществления диска как бы в форме усеченного конуса, причем опять же неожиданно обнаружилось то обстоятельство, что достаточно лишь незначительных отклонений и угловых значений для достижения действенного отведения.

Конструктивно простой вариант осуществления изобретения предусматривает, что уменьшение толщины корпуса диска происходит непрерывно в одной плоскости, вследствие чего предотвращаются также образования завихрений и повышается плавность хода.

Также эффективно диск ротора функционирует, разумеется, тогда, когда предусмотрено, что уменьшение толщины корпуса диска происходит дискретно или ступенчато, в случае необходимости с одной ступенью. Является ли непрерывное или дискретное уменьшение предпочтительным зависит, в частности, от типа, формы и габаритов обрабатываемого материала, к примеру, о того, подвергаются ли рециклингу кусочки пленки, хлопья или гранулы.

В этом плане неожиданным оказался тот факт, что предпочтительным для возможности обеспечения еще более эффективной транспортировки в направлении наружу является, если подающие ребра в направлении движения диска дугообразно вогнуты, вследствие чего еще более повышается нагнетательное воздействие. Этот признак синергически поддерживает эффект уменьшения толщины и неожиданным образом дополнительно усиливает эффект. В случае если частица проникает далее в критическую зону, к примеру, когда обработка неожиданным образом должна быть прервана и мешалка должна быть заблокирована, то она быстро удаляется.

При этом предпочтительно, если изгибы имеют одинаковую форму и при этом форму дуги окружности.

В связи с этим особенно предпочтительно предусмотреть, чтобы изгибы всех подающих ребер были равны между собой. Такой диск ротора конструктивно очень прост в изготовлении.

Если предусмотрены, по меньшей мере, две группы подающих ребер, которые попеременно, соответственно, с различными отступами, начинаются от центра, а именно от внутренней центральной зоны и от наружной центральной зоны, то конструктивное исполнение диска также облегчается, так как предотвращается наличие очень близко расположенных подающих ребер во внутренней зоне диска.

В качестве неожиданно предпочтительного выявил себя вариант осуществления, при котором подающие ребра ориентированы не радиально к центру, а когда наружные концевые зоны подающих ребер ориентированы практически по касательной к кромке диска ротора, в частности, под наружным углом среза от 0° до 25°, предпочтительно от 12° до 18°.

Также предпочтительно, если внутренние начальные зоны подающих ребер выставлены к центру, или к внутренней центральной зоне, или к наружной центральной зоне под внутренними углами среза β1 или β2, от 0° до 45°, предпочтительно от 15° до 30°.

При этом предпочтительным является, если β2 больше β1.

Каждый угол среза измеряется, соответственно, в точке пересечения подающего ребра с кромкой диска ротора, или в точке вхождения подающего ребра на кромку диска ротора, или в точке пересечения подающего ребра с внутренней центральной зоной, или в точке пересечения подающего ребра с наружной центральной зоной. Угол среза является при этом соответственно углом между касательной, приложенной в этой точке пересечения к подающему ребру, и касательной, приложенной в этой точке пересечения к внутренней центральной зоне или к наружной центральной зоне.

При этом диск ротора в процессе работы вращается в направлении вогнутого изгиба.

В связи с этим также предпочтительно, если подающие ребра имеют, в основном, треугольное поперечное сечение, с выполненной в направлении прохождения прямой и, в основном, перпендикулярно ориентированной к нижней стороне, подающей поверхностью и в направлении прохождения наклонно покатой боковой поверхностью. Благодаря этому, если частицы все-таки попадут под диск, то они снова быстро высвобождаются и могут быть выведены наружу, в результате чего не произойдет заклинивания или торможения диска.

Чтобы иметь возможность посредством диска ротора оказывать воздействие на температуру обрабатываемого полимерного материала, в соответствии с предпочтительным вариантом усовершенствования изобретения, предусмотрено, что в корпусе диска образовано, в случае необходимости заполненное охлаждающим средством или выполненное с возможностью прохождения через него охлаждающего средства, полое пространство.

Далее в соответствии с изобретением предусмотрено, что диск ротора расположен в режущем уплотнителе на небольшом расстоянии от днища. Особо предпочтительное устройство для обработки и подготовки полимерного материала предусматривает при этом наличие выполненного, в частности, с возможностью откачивания приемного резервуара, причем диск ротора в соответствии с изобретением расположен вблизи и параллельно поверхности днища. Диск ротора в предпочтительном варианте удерживается при этом и выполнен с возможностью приведения в действие посредством, в основном, вертикально ориентированного вала, так что находящемуся в приемном резервуаре полимерному материалу сообщается вращательное движение вокруг оси вала.

В особо предпочтительном варианте осуществления изобретения расстояние между диском ротора, а именно между самыми наружными, самыми удаленными относительно диска точками или кромками подающих ребер и поверхностью днища приемного резервуара меньше толщины корпуса диска и в предпочтительном варианте лежат в пределах от 3 до 15 мм, предпочтительно от 4 до 8 мм.

Другие преимущества и варианты осуществления изобретения выявляются из описания и приложенных чертежей.

Изобретение представлено далее на чертежах на основании особо предпочтительного примера осуществления и описывается в качестве примера со ссылкой на чертежи:

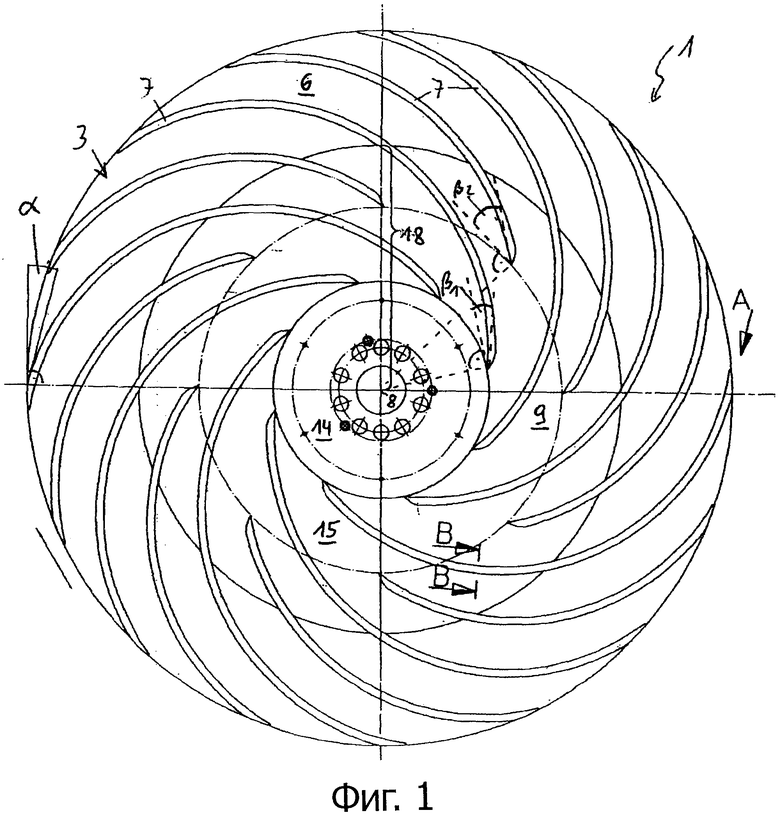

фиг.1 демонстрирует диск ротора в соответствии с изобретением на виде снизу;

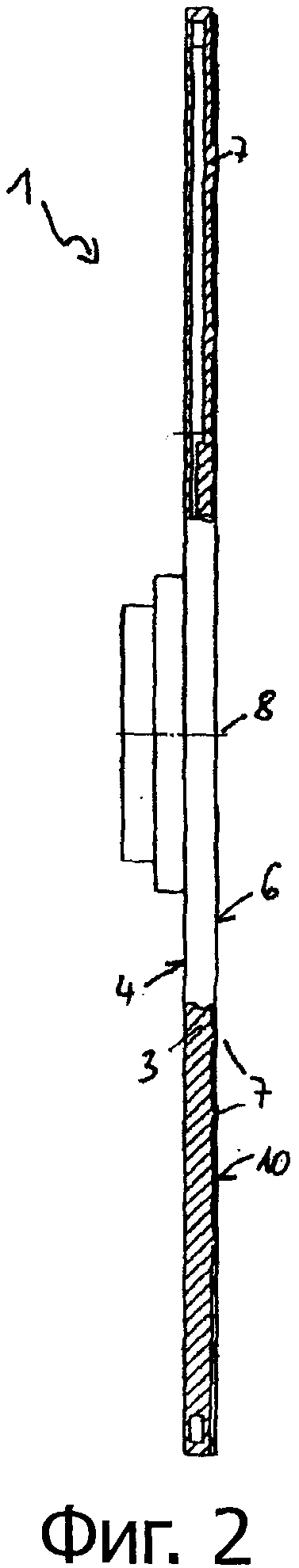

фиг.2 демонстрирует вид с разрезом по центру диска в соответствии с фиг.1;

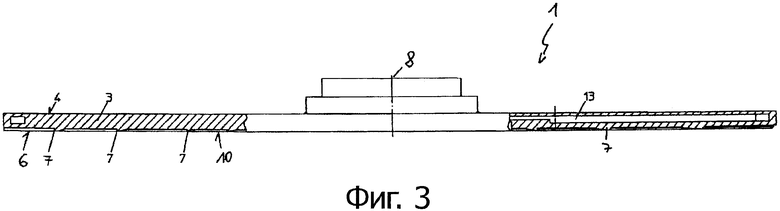

фиг.3 демонстрирует увеличенное изображение разреза в соответствии с фиг.2;

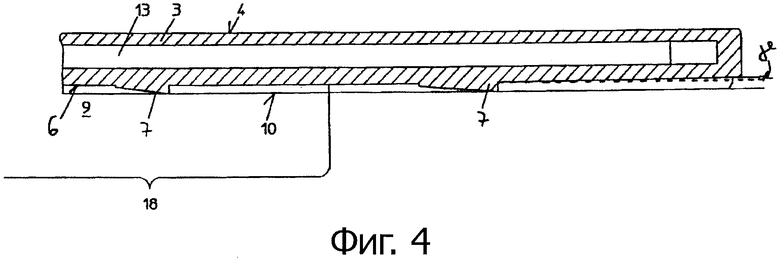

фиг.4 демонстрирует фрагмент разреза с правой стороны в соответствии с фиг.2 или фиг.3;

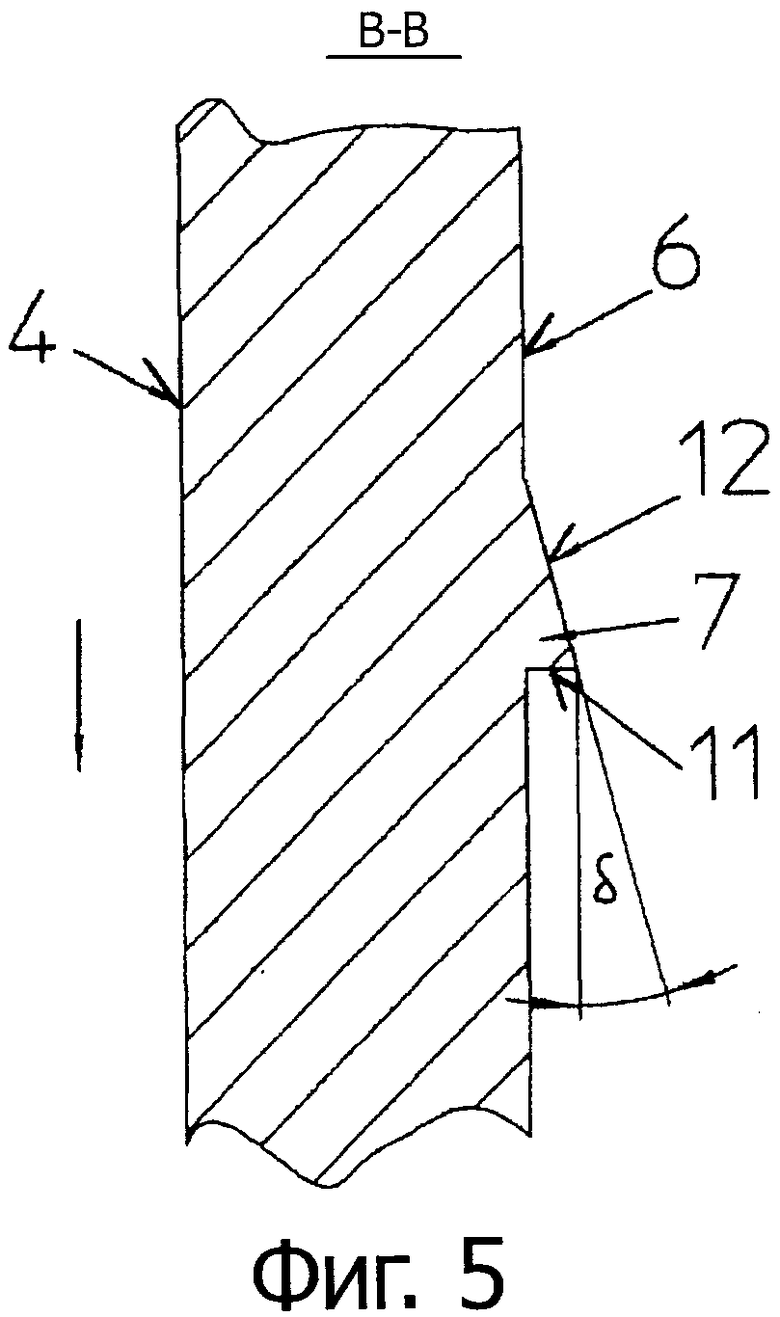

фиг.5 демонстрирует фрагмент поперечного сечения В-В с фиг.1;

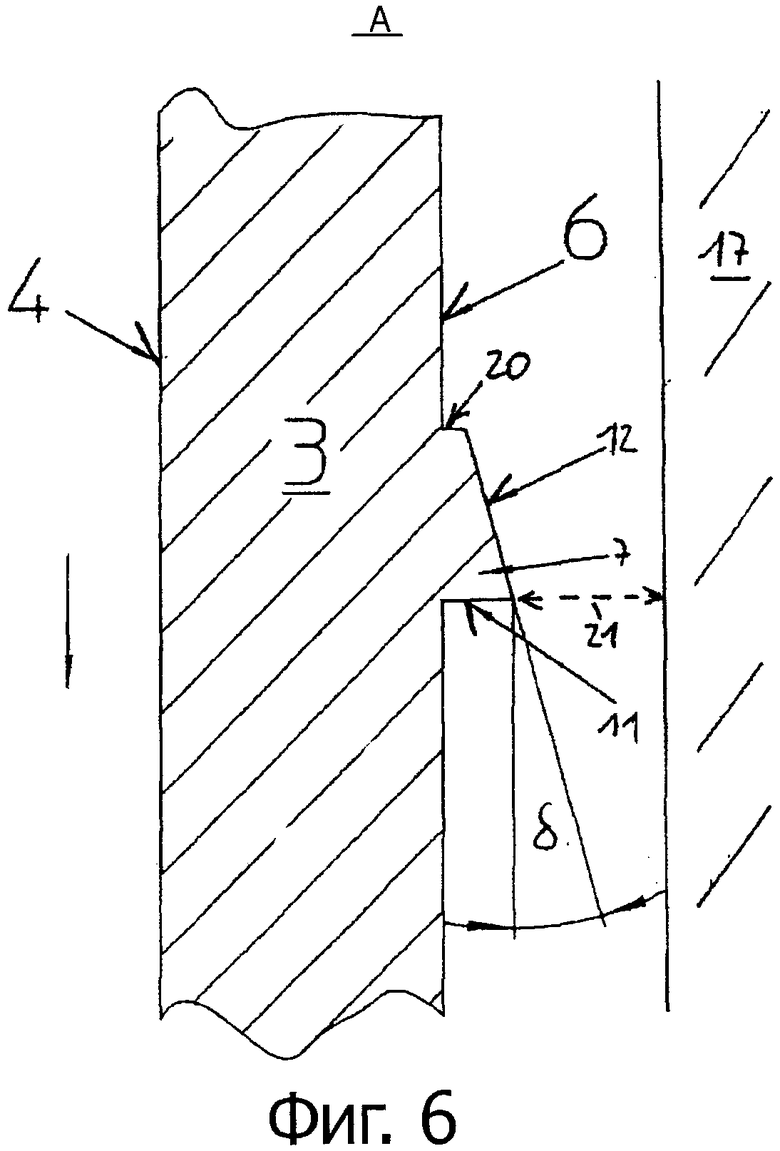

фиг.6 демонстрирует фрагмент вида А с разрезом с фиг.1.

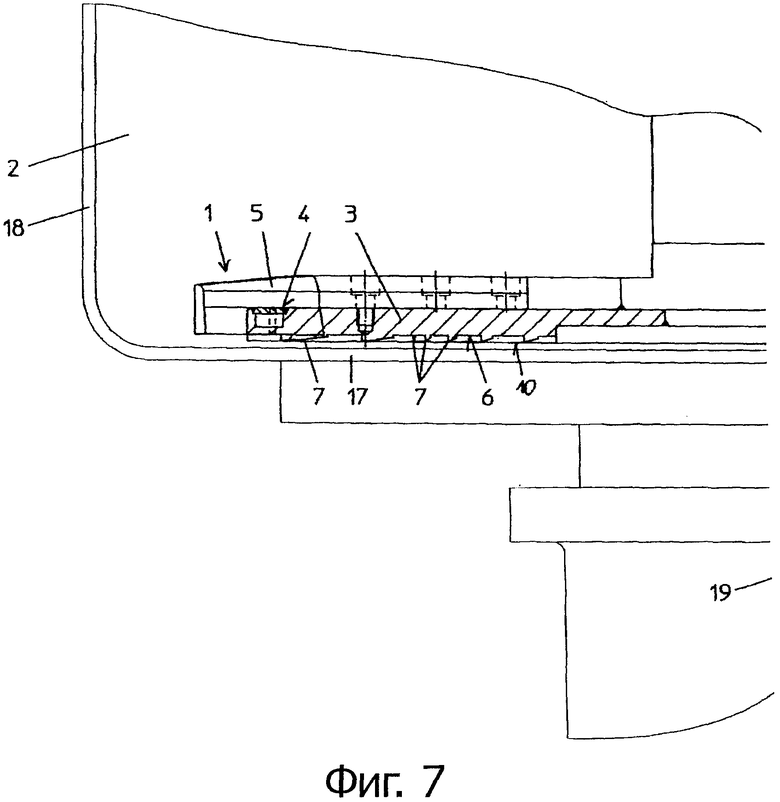

фиг.7 демонстрирует приемный резервуар в разрезе с расположенным в нем диском.

На фиг.1 в качестве примера представлен особо эффективный и предпочтительный вариант осуществления диска 1 ротора, причем фиг.1 демонстрирует диск 1 ротора на виде снизу, то есть в процессе работы со стороны днища 17 резервуара. На практике такого рода диски 1 ротора используются зачастую в приемных резервуарах 2 большого объема, в которых находится большое количество полимерного материала, соответственно, с большим весом. Соответственно, на диск 1 ротора действует высокое давление. Значение диаметра такого диска 1 ротора в этих случаях лежит в пределах примерно от 2 мм и выше.

Диск 1 ротора включает в себя корпус 3 диска, на верхней стороне 4 которого могут располагаться смесительные и/или дробильные инструменты 5. На противолежащей нижней стороне 6 корпуса 3 диска расположено несколько проходящих изнутри наружу подающих ребер 7. Все подающие ребра 7 в направлении вращения диска 1 дугообразно вогнуты, причем изгибы имеют одинаковую дугообразную форму. Радиус изгиба подающих ребер 7 меньше радиуса диска 1 ротора и составляет примерно 65% от него. Кроме того, изгибы всех подающих ребер 7 примерно равны друг другу.

Предусмотрено две группы подающих ребер 7, а именно более длинные и более короткие ребра, расположенные попеременно. Более длинные подающие ребра 7 начинаются у внутренней круговой центральной зоны 14, радиус которой равен примерно 30% радиуса диска 1 ротора. Более короткие подающие ребра 7 начинаются у наружной центральной зоны 15, радиус которой равен примерно 50% радиуса диска 1 ротора. Все подающие ребра 7 проходят насквозь до наружной кромки диска 1 ротора или корпуса 3 диска.

Подающие ребра 7 ориентированы не радиально к центру 8 диска 1 ротора.

Так, наружные концевые зоны всех подающих ребер 7 ориентированы относительно наружной кромки диска ротора практически по касательной, а именно под наружным углом α среза, равным примерно 14°, измеренным в точке вхождения подающего ребра 7 на кромку или на периферию, между касательной, приложенной к наружной кромке, и касательной, приложенной к подающему ребру 7, где подающее ребро 7 соприкасается с наружной кромкой или периферией.

Внутренние начальные зоны более длинных подающих ребер 7 выставлены относительно внутренней центральной зоны 14 под первым внутренним углом β1 среза, равным примерно 15°, измеренным, соответственно, в точке вхождения подающего ребра 7 между касательной к внутренней центральной зоне 14 и касательной к подающему ребру 7, где она или подающее ребро 7 соприкасается с внутренней центральной зоной 14.

Внутренние начальные зоны более коротких подающих ребер 7 выставлены относительно наружной центральной зоны 15 под вторым внутренним углом среза β2, равным примерно от 35° до 40°, измеренным, соответственно, в точке вхождения подающего ребра 7, между касательной к наружной центральной зоне 15 и касательной к подающему ребру 7, где она или подающее ребро 7 соприкасается с наружной центральной зоной 15.

При этом предпочтительно, если β2 больше β1.

В зоне соприкосновения с внутренней центральной зоной 14 и с наружной центральной зоной 15 подающие ребра 7 выходят в острый угол или заканчиваются.

При помощи осуществленных таким образом подающих ребер 7 как большие, так и мелкие полимерные частицы могут в процессе работы транспортироваться наружу, или же на захваченные подающими ребрами 7 частицы воздействует усилие, направленное от центра 8 диска 1 ротора наружу. Подача осуществляется при этом, как правило, за счет механического воздействия подающих ребер 7 на полимерные частицы, так как обработка производится, как правило, в условиях вакуума. Аналогичным образом возможна, однако, и обработка в условиях давления окружающей среды, вследствие чего дополнительно к механическим контактам между подающими ребрами 7 и полимерными частицами возникают также и эффекты течения потока.

На фиг.2, 3 и 4 представлен диск 1 ротора в поперечном сечении по центру 8. На повернутой в процессе работы к резервуару верхней стороне 4 корпуса 3 диска могут располагаться смесительные и/или дробильные инструменты 5. В предложенном на рассмотрение примере осуществления изобретения эти инструменты не изображены. Под смесительными и/или дробильными инструментами 5 могут пониматься лопасти, ножи и т.п. Они захватывают полимерные частицы и приводят их во вращательное движение, вследствие чего в резервуаре формируется смесовой тромб. Кроме того, частицы разогреваются и удерживаются в состоянии устойчивой смеси, так что и при повышенных температурах предотвращается склеивание или приклеивание их друг к другу. При необходимости осуществляется также разрезание или измельчение более крупных гранул.

На нижней стороне 6 корпуса 3 диска расположены подающие ребра 7. При этом толщина корпуса 3 диска во внутренней зоне 9 остается постоянной. Эта внутренняя зона распространяется примерно на две трети радиуса диска 1 ротора. На определенном расстоянии 18 от центра 8 диска 1 ротора толщина корпуса 3 диска затем уменьшается. В предложенном на рассмотрение примере радиальное расстояние 18 составляет приблизительно 68% радиуса диска 1 ротора. Также, начиная с этого радиального расстояния 18, соответственно увеличивается высота подающих ребер в направлении наружу, в то время как высота подающих ребер 7 во внутренней зоне 9 остается постоянной.

Из фиг.2-4 следует, что толщина корпуса 3 диска уменьшается лишь незначительно, в предложенном на рассмотрение примере осуществления изобретения лишь на 2 мм. Аналогичным образом и в аналогичной мере увеличивается также и высота подающих ребер 7 по их длине в направлении наружу, так что общая толщина диска 1 ротора по всему его радиусу остается одинаковой. В этой наружной зоне лишь расстояние между корпусом 3 диска или нижней стороной 6 и самыми верхними точками подающих ребер 7 становится больше или зона между подающими ребрами 7 становится немного выше.

Самые дальние относительно верхней стороны 4 точки или зоны подающих ребер 7 образуют ровную плоскость 10, причем эта плоскость 10 ориентирована параллельно также плоской верхней стороне 4 корпуса 3 диска.

Уменьшение толщины корпуса 3 диска в предложенном на рассмотрение примере происходит непрерывно или по наклонной плоскости. Нижняя сторона 6 корпуса 3 диска в наружной зоне, в которой его толщина уменьшается, скошена и наклонена вверх к верхней стороне 4 под углом γ, равным примерно 0,5°. Диск 1 ротора или корпус 3 диска имеет, таким образом, форму усеченного конуса со сглаженной наружной кромкой по периферии.

В соответствии со следующей возможной формой осуществления изобретения толщина корпуса 3 диска может уменьшаться также и непостоянно или ступенчато, что является преимуществом при определенных системах рециклинга.

Далее предусмотрено, что внутри корпуса 3 диска образовано, по меньшей мере, одно полое пространство 13, через которое проходит охлаждающее вещество, и через которое может осуществляться охлаждение диска.

На фиг.5 представлено поперечное сечение подающего ребра 7. Каждое подающее ребро 7 имеет, в основном, треугольное сечение, с ориентированной в направлении движения, плоской и, в основном, перпендикулярно ориентированной к нижней стороне 6, подающей поверхностью 11, и с наклонно покатой в направлении движения под углом δ, составляющим от 10° до 35°, в частности примерно 15°, плоской боковой поверхностью 12.

На фиг.6 представлен вид на подающее ребро 7 с наклоном к стороне диска 1 ротора. Можно видеть, что боковая поверхность 12 переходит на нижнюю сторону 6 не непрерывно, напрямую или под острым углом, а через кромку или ступень 20. Переход может осуществляться и без использования ступени 20.

На фиг.7 диск 1 ротора в соответствии с изобретением представлен в процессе работы, а именно встроенным в устройство для обработки и переработки полимерного материала. На фиг.7 изображена левая нижняя зона такого устройства. Диск 1 ротора вставлен при этом в выполненный с возможностью откачивания приемный резервуар 2, который имеет плоскую горизонтальную поверхность 17 днища и вертикальные боковые стенки 18. Диск 1 ротора располагается в непосредственной близости и параллельно поверхности 17 днища, и удерживается посредством, в основном, вертикально ориентированного вала 19, и может приводиться в движение посредством этого вала 19. За счет вращения диска 1 ротора, в частности, посредством смесительных инструментов 5, находящийся в приемном резервуаре 2 материал перемещается и приводится, в частности, во вращательное движение по периферии вокруг оси вала 19.

Расстояние 21 между диском 1 ротора, а именно между самыми внешними, максимально удаленными от диска точками или краями, или кромками подающих ребер 7 или плоскости 10 и поверхностью 17 днища относительно невелико и его значение лежит в пределах от 5 до 6 мм. На фиг.6 схематично и не в масштабе отмечено расстояние 21 между поверхностью 17 днища и диском 1 ротора. Скорость вращения по периферии диска с диаметром примерно 2000 мм составляет, как правило, примерно от 10 до 300 оборотов в минуту, к примеру от 20 до 150 об/мин.

Особо предпочтительный вариант осуществления устройства включает в себя выполненный с возможностью откачивания приемный резервуар 2 с круглым поперечным сечением и вертикальной осью, в который сверху через загрузочное отверстие подается предназначенный для переработки полимерный материал, в частности, термопластичного типа, к примеру ПЭТ (полиэтилентерефталат), в форме измельченных бутылок, заготовок для бутылок, пленок, сеток и т.д. Если предназначенный для переработки материал должен обрабатываться в вакууме, то к этому отверстию присоединяется шлюзовой затвор, камера которого может закрываться двумя заслонками, которые могут перемещаться возвратно-поступательно при помощи цилиндров двойного действия. К шлюзовому затвору сверху подсоединена загрузочная воронка, в которую предназначенный для обработки материал периодически или непрерывно загружается при помощи не изображенного подающего устройства, к примеру транспортирующей ленты. К камере шлюзового затвора присоединен откачивающий трубопровод, ведущий к устройству для откачивания. Другой откачивающий трубопровод ведет от приемного резервуара 2 к устройству для откачивания.

Приемный резервуар 2 имеет вертикальные боковые стенки 18 и горизонтальное днище 17. Вблизи днища 17 расположен инструментальный суппорт, образованный посредством горизонтального круглого диска 1 ротора, который сидит на валу, герметично проходящем через днище 17, и который приводится во вращательное движение от двигателя в направлении стрелки. Диск 1 имеет на своей верхней поверхности 4 несколько, распределенных по периферии диска 1 ротора с равномерными интервалами, инструментов 5, которые при вращении диска 1 оказывают воздействие на находящийся в резервуаре 2 полимерный материал. Вследствие этого данный полимерный материал, с одной стороны, приводится во вращательное движение вокруг оси 19, а, с другой стороны, центробежная сила стремится переместить полимерный материал в радиальном направлении к боковой стенке 18. При этом возникает такой смесовой тромб, что часть полимерного материала поднимается вдоль боковой стенки 18, при таком вращении достигает кульминационной точки и, в конце концов, снова попадает в зону оси резервуара. В этом восхождении принимает участие не весь полимерный материал, так как часть отброшенного от диска 1 полимерного материала стремится попасть в критическое пространство под диском 1, в частности, если в резервуаре находится много материала.

Чтобы немного уменьшить данный процесс, на диске 1 в представленном на рассмотрение случае располагается несколько, распределенных по периферии диска с равномерными отступами, наклонно установленных лопастей. Эти лопасти сообщают отделенному от диска посредством инструментов 5 полимерному материалу предпочтительное движение в направлении вверх и предотвращают тем самым в некоторой степени возможность попадания в процессе обработки материала в резервуаре 2 частиц полимерного материала в пространство под диском 1 инструментального суппорта.

Это действие оптимизируется, однако, только посредством того, что на нижней стороне 4 диска 1 расположены подающие ребра 7 в соответствии с изобретением, которые располагаются таким образом, что попадающий или проникающий в критическую зону полимерный материал транспортируется в направлении боковой стенки 18. Перемещаемый таким образом наружу полимерный материал захватывается затем лопастями и снова подается наверх.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСК РОТОРА И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2011 |

|

RU2540617C2 |

| ДИСК РОТОРА И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ПОДГОТОВКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2011 |

|

RU2546153C2 |

| ТРУБКА | 2011 |

|

RU2559443C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2584278C2 |

| Центрифуга для отделения твердых частиц от жидкости | 1974 |

|

SU776541A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ МАТЕРИАЛА | 2008 |

|

RU2461459C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2591143C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2582710C2 |

| РАДИАТОР И ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2214700C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2584733C2 |

Изобретение относится к диску ротора для использования в приемном резервуаре для обработки полимеров с корпусом диска, на верхней стороне которого могут быть предусмотрены смесительные и/или дробильные инструменты, и на противолежащей нижней стороне которого предусмотрено несколько проходящих изнутри наружу подающих ребер, при помощи которых в процессе работы частицы полимера могут транспортироваться наружу, или которые в процессе работы оказывают на захваченные подающими ребрами частицы полимера направленное от центра диска ротора наружу усилие. При этом толщина корпуса диска в направлении наружу уменьшается. Изобретение позволяет предотвратить попадание частиц полимерного материала в критическую зону между диском и днищем приемного резервуара и обеспечивает высвобождение частиц полимера из этой зоны. 2 н. и 17 з.п. ф-лы, 7 ил.

1. Диск (1) ротора для использования в приемном резервуаре (2) для обработки полимеров с корпусом (3) диска, на верхней стороне (4) которого могут быть предусмотрены смесительные и/или дробильные инструменты (5) и на противолежащей нижней стороне (6) которого предусмотрено несколько проходящих изнутри наружу подающих ребер (7), при помощи которых в процессе работы частицы полимера могут транспортироваться наружу, или которые в процесс работы оказывают на захваченные подающими ребрами (7) частицы полимера направленное от центра (8) диска (1) ротора наружу усилие, отличающийся тем, что толщина корпуса (3) диска в направлении наружу уменьшается.

2. Диск ротора по п.1, отличающийся тем, что толщина корпуса (3) диска уменьшается, по меньшей мере, на 1 мм, предпочтительно в пределах от 1,5 до 3,5 мм.

3. Диск ротора по п.1, отличающийся тем, что высота подающих ребер (7) в направлении их прохождения наружу увеличивается.

4. Диск ротора по одному из пп.1-3, отличающийся тем, что толщина корпуса (3) диска в направлении наружу уменьшается в той же мере, в какой высота подающих ребер (7) увеличивается в направлении наружу.

5. Диск ротора по п.1, отличающийся тем, что общая толщина диска (1) ротора по его радиусу одинакова и постоянна.

6. Диск ротора по одному из пп.1-3, 5, отличающийся тем, что толщина корпуса (3) диска во внутренней зоне (9) неизменна и уменьшается, начиная с расстояния (18) от центра (8) диска (1) ротора, предпочтительно с расстояния (18), равного 60% радиуса, в частности от 60% до 70% радиуса, и/или что высота подающих ребер (7) во внутренней зоне (9) неизменна и увеличивается, начиная с расстояния (18) от центра (8) диска (1) ротора, предпочтительно с расстояния (18), равного 60% радиуса, в частности от 60% до 70% радиуса.

7. Диск ротора по п.1, отличающийся тем, что самые удаленные от верхней стороны (4) точки или зоны подающих ребер (7) определяют или формируют ровную плоскость (10).

8. Диск ротора по одному из пп.1-3, 5, 7, отличающийся тем, что верхняя сторона (4) корпуса (3) диска является плоской и/или плоскость (10) параллельна верхней стороне (4).

9. Диск ротора по п.1, отличающийся тем, что нижняя сторона (6) корпуса (3) диска в зоне, в которой ее толщина уменьшается, скошена и наклонена к верхней стороне (4) и/или к плоскости (10), в частности, под углом γ максимум 3°, в частности от 0,4° до 0,6°.

10. Диск ротора по одному из пп.1-3, 5, 7, 9, отличающийся тем, что уменьшение толщины корпуса (3) диска проходит непрерывно.

11. Диск ротора по одному из пп.1-3, 5, 7, 9, отличающийся тем, что уменьшение толщины корпуса (3) диска проходит дискретно или ступенчато, в случае необходимости с одной ступенью.

12. Диск ротора по одному из пп.1-3, 5, 7, 9, отличающийся тем, что подающие ребра (7) в направлении вращения или движения дугообразно вогнуты.

13. Диск ротора по п.12, отличающийся тем, что изгибы всех подающих ребер (7) равны между собой и/или что изгибы имеют одинаковую форму, предпочтительно форму дуги окружности.

14. Диск ротора по одному из пп.1-3, 5, 7, 9, 13, отличающийся тем, что предусмотрены, по меньшей мере, две группы подающих ребер (7), которые попеременно, соответственно, с различными отступами, начинаются от центра (8), а именно от внутренней центральной зоны (14) и от наружной центральной зоны (15).

15. Диск ротора по одному из п.п.1-3, 5, 7, 9, 13, отличающийся тем, что наружные концевые зоны подающих ребер (7) ориентированы практически по касательной к кромке диска (1) ротора, в частности, под наружным углом α среза, от 0° до 25°, предпочтительно от 12° до 18°, и/или внутренние начальные зоны подающих ребер (7) выставлены к внутренней центральной зоне (14) или к наружной центральной зоне (15) под первым или вторым внутренними углами β1 или β2 среза, от 0° до 45°, предпочтительно от 15° до 30°, причем вторые внутренние углы β2 среза в предпочтительном варианте больше первых внутренних углов β1 среза, причем угол среза измеряется, соответственно, между приложенными к подающим ребрам (7) касательными и касательными, приложенными к кромке диска (1) ротора или к внутренней центральной зоне (14) или к наружной центральной зоне (15), в точке пересечения этих касательных или в точках вхождения подающих ребер (7).

16. Диск ротора по одному из пп.1-3, 5, 7, 9, 13, отличающийся тем, что подающие ребра (7) имеют, в частности, в основном, треугольное поперечное сечение, с образованной в направлении движения прямой и, в основном, перпендикулярно ориентированной к нижней стороне (6) подающей поверхностью (11) и с боковой поверхностью (12), наклонно спадающей вниз по направлению движения, причем боковая поверхность (12) ориентирована под углом δ к нижней стороне (6), от 10° до 35°, в частности примерно 15°.

17. Диск ротора по п.1, отличающийся тем, что в корпусе (3) диска образовано, по меньшей мере, одно, в случае необходимости заполненное охлаждающим средством или выполненное с возможностью прохождения через него охлаждающего средства, полое пространство (13).

18. Устройство для обработки и подготовки полимерного материала, в частности, с выполненным с возможностью откачивания приемным резервуаром (2), который имеет плоскую поверхность (17) днища и боковые стенки (18), причем вблизи и параллельно поверхности (17) днища с возможностью вращения расположен диск (1) ротора согласно любому из пп.1-17, причем диск (1) ротора удерживается и выполнен с возможностью приведения в действие посредством, в основном, вертикально ориентированного вала (19), так что находящийся в приемном резервуаре (2) полимерный материал может перемещаться.

19. Устройство по п.18, отличающееся тем, что расстояние между самыми наружными точками, самыми удаленными относительно диска точками или кромками подающих ребер (7), или плоскостью (10), и поверхностью (17) днища меньше толщины корпуса (3) диска и в предпочтительном варианте составляют от 3 до 15 мм, предпочтительно от 4 до 8 мм.

| WO 2008098274 A1, 21.08.2008; | |||

| DE 707300 C, 20.06.1941 | |||

| Способ гидроструйной обработки поверхности изделий из режущей керамики | 2016 |

|

RU2665853C2 |

| Смеситель | 1985 |

|

SU1288080A1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД В РОТОРНО-ПУЛЬСАЦИОННОМ АКУСТИЧЕСКОМ АППАРАТЕ | 2000 |

|

RU2162363C1 |

Авторы

Даты

2015-01-10—Публикация

2011-01-07—Подача