Изобретение относится к технологии получения технического углерода (сажи) из углеводородного газа, как природного так и попутного, и может быть использовано в химической, нефтехимической, резинотехнической, полиграфической, лакокрасочной отраслях промышленности, использующих сажу.

В настоящее время более 90% технического углерода, получаемого по технологическим схемам непрерывных процессов, вырабатывают из жидкого сырья. Однако эти процессы весьма чувствительны к качеству сырья (углеводородному составу, содержанию неуглеводородных примесей), которое в случае жидкого сырья (тяжелая смола пиролиза, тяжелый газойль каталитического крекинга, антраценовая фракция и др.) непостоянно от партии к партии. В связи с этим наблюдаются отклонения параметров структуры частиц технического углерода и его гранулометрического состава от ожидаемых значений, то есть непостоянство качества технического углерода, что может приводить к ухудшению качества конечной продукции, содержащей технический углерод (полиграфической краски, конструкционных материалов и т.д.).

Состав природного газа, поступающего с известных месторождений, является более определенным, поэтому качество технического углерода из него может быть более стабильным. Однако современные технологические процессы промышленного производства технического углерода из природного газа не обеспечивают такой же высокой производительности, как из жидкого сырья.

Наиболее распространенными являются технологии периодического действия на основе газонагревателей регенеративного типа.

Известны способы получения технического углерода путем пиролиза природного газа в потоке продуктов сгорания этого же газа в смеси с воздухом, в которых часть углеродсодержащих продуктов пиролиза подают в зону пиролиза сырья с последующей закалкой продуктов (Авт.свидетельство СССР №850642, опубл. 30.07.1981, кл. С09С 1/50 [2] и патент РФ RU 2174992, опубл. 20.10.2001, кл. С09С 1/48 [3]). При этом рециркуляция части продуктов пиролиза, отбираемых до зоны закалки, способствует увеличению глубины пиролиза сырья за счет внесения в состав реагирующей смеси активных частиц и дополнительных центров конденсации молекул-предшественников сажи.

Недостатками этих способов являются:

1) недостаточно высокий выход технического углерода из-за больших значений коэффициента избытка воздуха (более 1,2 в способе [2] и 0,9-1,1 в способе [3]), в связи с чем часть углерода сырья окисляется до СО;

2) большие значения дисперсий показателей качества технического углерода (параметров структуры материала частиц технического углерода и его гранулометрического состава) и практическая невозможность получения высоких значений удельной поверхности частиц сажи из-за участия в процессе их образования дополнительных центров конденсации, вносимых с продуктами рециркуляции.

Более продуктивным является взятый за прототип способ получения сажи из углеводородного газа путем пиролиза углеводородного газа (природного или нефтяного попутного), включающий горение смеси углеводородного газа-топлива и воздуха, смешение продуктов сгорания с углеводородным газом-сырьем, закалку продуктов пиролиза деминерализованной водой, вводимой в виде струй в поток сажевого аэрозоля, дальнейшее охлаждение этого аэрозоля в теплообменниках с выведением их через устройства сбора целевого продукта (патент РФ RU 2114138, опубл. 27.06.1998, кл. С09С 1/48 [4]).

Недостатком этого способа являются значительные потери углерода на его окисление, обусловленные высокими значениями коэффициента избытка воздуха в камере сгорания.

Задачей предлагаемого изобретения является повышение выхода технического углерода за счет повышения сажеобразования.

Поставленная задача решается за счет того, что в способе получения сажи из углеводородного газа (природного или нефтяного попутного), включающем сжигание смеси углеводородного газа-топлива и воздуха, пиролиз углеводородного газа-сырья в смеси с продуктами сгорания, закалку продуктов пиролиза деминерализованной водой и дальнейшее охлаждение этого аэрозоля в теплообменнике с выведением их через устройство сбора целевого продукта, сжигание топлива осуществляют в составе богатой топливовоздушной смеси при значении коэффициента избытка воздуха α=(1…1,2)αCOmax≈0,7…0,9, а деминерализованная вода подается на закалку в перегретом состоянии (при температуре 120-130°C).

При этом предпочтительнее характерное значение αCOmax определять по числам атомов, соответственно, углерода n и водорода m в условной молекуле углеводородного газа и вычислять как отношение (2n+m)/(4n+m), а за параметр сырья, определяющего потребные значения расходов сырья, топлива, воздуха и воды, а также температур промежуточных продуктов и длительности индукционного периода сажеобразования, роста частиц сажи и закалки при требуемых параметрах выхода, структуры и дисперсности целевого продукта принять показатель черноты диффузионного пламени, характеризующий склонность углеводородного газа к сажеобразованию.

Также предпочтительнее смесь углеводородного газа-топлива с воздухом предварительно подогревать до 60-299°C.

Выход целевого продукта еще больше повышается, если углеводородный газ-сырье до подачи на пиролиз подогревают до 100-400°C.

Сущность изобретения заключается в осуществлении пиролиза углеводородного газа-сырья совместно с продуктами сгорания богатой смеси углеводородного газа-топлива и воздуха, которую сжигают при значении коэффициента избытка воздуха в пределах 0,7…0,9. Именно в этом случае повышается сажеобразование, что позволяет увеличить выход целевого продукта.

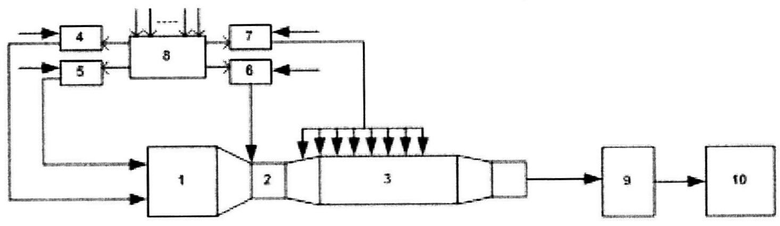

Изобретение поясняется более подробно с использованием принципиальной схемы технологического процесса, где

1 - камера сгорания углеводородного газа-топлива,

2 - камера пиролиза углеводородного газа,

3 - камера закалки,

4 - исполнительное устройство подачи воздуха в камеру сгорания,

5 - исполнительное устройство подачи углеводородного газа-топлива,

6 - исполнительное устройство подачи углеводородного газа-сырья,

7 - исполнительное устройство подачи перегретой деминерализованной воды,

8 - компьютер, управляющий исполнительными устройствами,

9 - теплообменник (-и),

10 - устройство сбора целевого продукта.

Углеводородный газ-топливо и воздух подают в камеру сгорания 1 посредством исполнительных устройств 5 и 4 по команде компьютера 8 в соответствии с программой, задающей коэффициент избытка воздуха α=(1…1,2)αCOmax≈0,7…0,9 в топливной смеси. По мере сжигания указанной богатой смеси углеводородного газа-топлива и воздуха продукты сгорания поступают в камеру пиролиза 2. В эту же камеру 2 посредством исполнительного устройства 6 по команде компьютера 8 подают углеводородный газ-сырье, и проводят процесс пиролиза смеси этого газа с упомянутыми продуктами сгорания. Продукты пиролиза затем подвергают закалке в камере 3 перегретой деминерализованной водой, вводимой в виде струй в поток сажевого аэрозоля посредством исполнительного устройства 7 по команде компьютера 8. Дальнейшее охлаждения этого аэрозоля проводят в теплообменнике 9. После чего целевой продукт выводят через устройство сбора целевого продукта 10.

Значения расходов сырья, топлива, воздуха и воды, а также температур и длительности различных стадий технологического процесса устанавливают в зависимости от свойств углеводородного сырья (склонности углеводородного газа к сажеобразованию) и требуемых параметров структуры и дисперсности целевого продукта.

При этом:

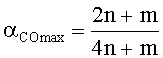

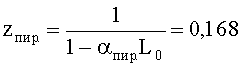

1) характерное значение коэффициента избытка воздуха αCOmax определяют по формуле:

,

,

где n и m - числа атомов, соответственно, углерода и водорода в условной молекуле углеводородного газа, определяемые его компонентным составом (молярной массой без учета неуглеводородных примесей и массовыми долями углерода и водорода в углеводородной части газа);

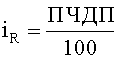

2) склонность углеводородного сырья к сажеобразованию оценивают по значению показателя черноты диффузионного пламени (ПЧДП), определяемому с помощью прибора с бесфитильной горелкой [1];

3) воздух и углеводородный газ, участвующие в горении, перед подачей в камеру сгорания нагревают до температуры 60-299°C;

4) углеводородный газ, являющийся сырьем для получения сажи, перед подачей на пиролиз нагревают до температуры 100-400°C;

5) момент времени начала закалки определяют исходя из требуемых свойств сажи и ее выхода с учетом геометрии проточной части реактора, скорости потока реагентов и продуктов, а также значений периода индукции сажеобразования τинд. и потребного времени роста частиц сажи τроста;

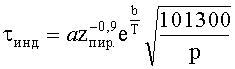

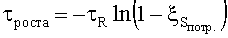

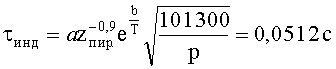

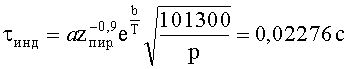

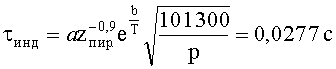

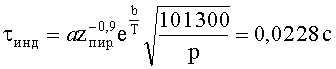

6) период индукции сажеобразования рассчитывают по формуле:

,

,

где a=(9,2-3,8iR)10-9 и b=21000-1800iR - коэффициенты, являющиеся функциями склонности углеводородного газа к сажеобразованию;  ; p - давление в реакторе, Па;

; p - давление в реакторе, Па;

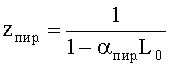

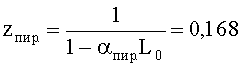

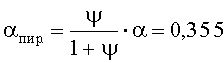

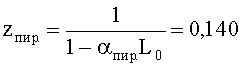

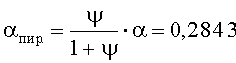

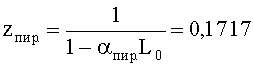

- эффективное значение «восстановленной» концентрации углеводородов в зоне пиролиза; αпир. - эффективное значение коэффициента избытка воздуха в зоне пиролиза, рассчитываемое с учетом расходов воздуха и углеводородного газа, участвующего в горении и сажеобразовании; L0 - стехиометрический коэффициент газа по отношению к воздуху;

- эффективное значение «восстановленной» концентрации углеводородов в зоне пиролиза; αпир. - эффективное значение коэффициента избытка воздуха в зоне пиролиза, рассчитываемое с учетом расходов воздуха и углеводородного газа, участвующего в горении и сажеобразовании; L0 - стехиометрический коэффициент газа по отношению к воздуху;

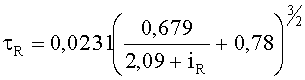

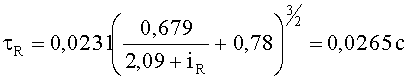

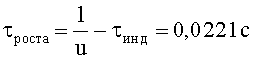

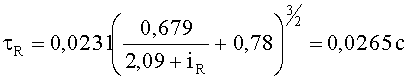

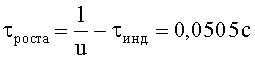

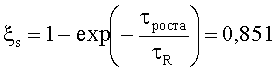

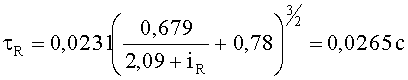

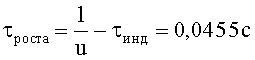

7) потребное время роста частиц сажи на расчетном режиме работы реактора рассчитывают по формуле:

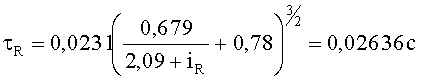

,

,

где

- время релаксации досажевого углерода (время снижения доли углерода сырья, находящегося в досажевом состоянии, в е раз);

- время релаксации досажевого углерода (время снижения доли углерода сырья, находящегося в досажевом состоянии, в е раз);

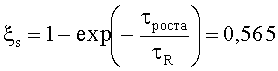

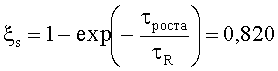

ξSпотр. - потребное значение глубины сажеобразования (степени превращения углерода сырья в сажу), находящейся в диапазоне от 0 до 1.

Преимущества способа иллюстрируются следующими примерами (применительно к реактору производительностью 400 тонн техуглерода в год, с диаметром канала в зоне пиролиза 0,216 м и длиной его l=1,22 м).

Пример 1. Состав природного газа (молярные доли основных компонентов):

СН4 (0,9793); С2Н6 (0,0083); С3Н8 (0,00209); С4Н10 (0,00744); C5H12(0,00182); С2Н4 (0,00105).

Значения параметров топлива: n=1,04; m=4,16; αCOmax=(2n+m)/(4n+m)=0,749; L0=17,22; iR=0,0537;

;

;

a=(9,2-3,8iR)10-9=8,996·10-9; b=2100-1800iR=2,09·104.

Для организации течения газообразных реагентов и продуктов по тракту реактора с заданными скоростями и временами пребывания в соответствующих зонах воздух и природный газ на входе в реактор имеют избыточное давление. При этом, с учетом гидравлического сопротивления на предшествующих участках, давление в зоне пиролиза составляет р=2,4·105 Па.

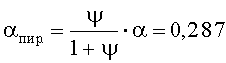

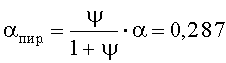

При коэффициенте избытка воздуха в камере сгорания α=1,15αCOmax=0,861, исходной температуре газа на пиролиз и газо-воздушной смеси на входе в камеру сгорания 300 K, соотношении количеств газа на горение и на пиролиз ψ=0,5:

;

;  ;

;

температура продуктов сгорания на выходе из камеры сгорания 1912 K, температура смеси продуктов сгорания и газа, подаваемого на пиролиз T=1454 K; скорость потока продуктов в зоне пиролиза u=10,9 м/с; период индукции сажеобразования  ; время роста частиц техуглерода

; время роста частиц техуглерода  ; степень превращения углерода сырья в технический углерод

; степень превращения углерода сырья в технический углерод  .

.

Пример 2. Состав природного газа (молярные доли основных компонентов):

СН4 (0,9793); С2Н6 (0,0083); С3Н8 (0,00209); С4Н10 (0,00744); С5Н12 (0,00182); С2Н4 (0,00105).

Значения параметров топлива: n=1,04; m=4,16; αCOmax=(2n+m)/(4n+m)=0,749; L0=17,22; iR=0,0537;

;

;

a=(9,2-3,8iR)10-9=8,996·10-9; b=2100-1800iR=2,09·104.

Для организации течения газообразных реагентов и продуктов по тракту реактора с заданными скоростями и временами пребывания в соответствующих зонах воздух и природный газ на входе в реактор имеют избыточное давление. При этом, с учетом гидравлического сопротивления на предшествующих участках, давление в зоне пиролиза составляет p=2,4·105 Па.

При коэффициенте избытка воздуха в камере сгорания α=1,15αCOmax=0,861, исходной температуре газа на пиролиз и газо-воздушной смеси на входе в камеру сгорания 300 K, соотношении количеств газа на горение и на пиролиз ψ=0,7:

;

;  ;

;

температура продуктов сгорания на выходе из камеры сгорания 1911 K, температура смеси продуктов сгорания и газа, подаваемого на пиролиз T=1559 K; скорость потока продуктов в зоне пиролиза u=10,9 м/c; период индукции сажеобразования  ; время роста частиц техуглерода

; время роста частиц техуглерода  ; степень превращения углерода сырья в технический углерод

; степень превращения углерода сырья в технический углерод  .

.

Пример 3. Состав природного газа (молярные доли основных компонентов):

СН4 (0,9793); С2Н6 (0,0083); С3Н8 (0,00209); С4Н10 (0,00744); С5Н12 (0,00182); С2Н4 (0.00105).

Значения параметров топлива: n=1,04; m=4,16; αCOmax=(2n+m)/(4n+m)=0,749; L0=17,22; iR=0,0537;

;

;

a=(9,2-3,8iR)10-9=8,996·10-9; b=2100-1800iR=2,09·104.

Для организации течения газообразных реагентов и продуктов по тракту реактора с заданными скоростями и временами пребывания в соответствующих зонах воздух и природный газ на входе в реактор имеют избыточное давление. При этом, с учетом гидравлического сопротивления на предшествующих участках, давление в зоне пиролиза составляет p=2,4·105 Па.

При коэффициенте избытка воздуха в камере сгорания α=1,15αCOmax=0,861, исходной температуре газа на пиролиз и газо-воздушной смеси на входе в камеру сгорания 600 K, соотношении количеств газа на горение и на пиролиз ψ=0,5:

;

;  ;

;

температура продуктов сгорания на выходе из камеры сгорания 1912 K, температура смеси продуктов сгорания и газа, подаваемого на пиролиз T=1518 K; скорость потока продуктов в зоне пиролиза u=11,4 м/с; период индукции сажеобразования  ; время роста частиц техуглерода

; время роста частиц техуглерода  ; степень превращения углерода сырья в технический углерод

; степень превращения углерода сырья в технический углерод  .

.

Пример 4. Состав природного газа (молярные доли основных компонентов):

СН4 (0,800); С2Н6 (0,080); С3Н8 (0,040); С4Н10 (0,040); С5Н12 (0,020); С2Н4 (0,020).

Значения параметров топлива: n=1,355; m=5,069;

αCOmax=(2n+m)/(4n+m)=0,7416; L0=16,97; iR=0,08704;

;

;

a=(9,2-3,8iR)10-9=8,996·10-9; b=2100-1800iR=2,09·104.

Для организации течения газообразных реагентов и продуктов по тракту реактора с заданными скоростями и временами пребывания в соответствующих зонах воздух и природный газ на входе в реактор имеют избыточное давление. При этом, с учетом гидравлического сопротивления на предшествующих участках, давление в зоне пиролиза составляет p=2,4·105 Па.

При коэффициенте избытка воздуха в камере сгорания α=1,15αCOmax=0,853, исходной температуре газа на пиролиз и газо-воздушной смеси на входе в камеру сгорания 600 K, соотношении количеств газа на горение и на пиролиз ψ=0,5:

;

;  ;

;

температура продуктов сгорания на выходе из камеры сгорания 1927 K, температура смеси продуктов сгорания и газа, подаваемого на пиролиз T=1532 K; скорость потока продуктов в зоне пиролиза u=10,67 м/с; период индукции сажеобразования  ; время роста частиц техуглерода

; время роста частиц техуглерода  ; степень превращения углерода сырья в технический углерод

; степень превращения углерода сырья в технический углерод  .

.

Как видно из приведенных примеров, технологический процесс получения технического углерода из природного газа достаточно чувствителен к составу сырья, исходной температуре углеводородного газа-сырья и газо-воздушной топливной смеси, подаваемой в камеру сгорания, а также - к соотношению количеств углеводородного газа, используемого, соответственно, в качестве топлива и в качестве сырья для технического углерода.

Литература

1. Способ оценки склонности углеводородного топлива к сажеобразованию при горении: пат. 2199737; Рос. Федерация: МПК G01N 33/22 / Завьялов В.А., Исаев А.В., Резников М.Н., Шишаев С.В.; Заявитель и патентообладатель ФГУП «25 ГосНИИ Минобороны России». - №2001110714/28; заявл. 23.04.2001; опубл. 27.02.2003.

2. Авт. свидетельство СССР №850642, опубл. 30.07.1981, кл. С09С 1/50.

3. Патент РФ RU 2174992, опубл. 20.10.2001, кл. С09С 1/48.

4. Патент РФ RU 2114138, опубл. 27.06.1998, кл. С09С 1/48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНЫХ ПЕЧАТНЫХ КРАСОК | 2012 |

|

RU2543187C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОГО ТЕХУГЛЕРОДА | 1996 |

|

RU2174992C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 1995 |

|

RU2114138C1 |

| ТЕХНИЧЕСКИЙ УГЛЕРОД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2179564C1 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394054C2 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА НА ОСНОВЕ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2562278C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2149880C1 |

Изобретение может быть использовано в химической, нефтехимической, резинотехнической, полиграфической, лакокрасочной отраслях промышленности. Сжигают богатую смесь углеводородного газа-топлива с воздухом при значении коэффициента избытка воздуха α=(1…1,2)αCOmax≈0,7…0,9. Значение αCOmax определяют по числам атомов углерода n и водорода m в условной молекуле углеводородного газа и вычисляют как отношение (2n+m)/(4n+m). Смесь углеводородного газа-топлива с воздухом до подачи на сжигание можно подогреть до 60-299°С. Углеводородный газ-сырьё, предварительно подогретый до 100-400°С, подвергают пиролизу в смеси с продуктами сгорания. Продукты пиролиза закаливают перегретой деминерализованной водой, охлаждают в теплообменнике и выводят через устройство сбора целевого продукта. Технический результат - увеличение выхода технического углерода за счет повышения сажеобразования. 4 з.п. ф-лы, 1 ил., 4 пр.

1. Способ получения технического углерода из углеводородного газа (природного или нефтяного попутного), включающий сжигание смеси углеводородного газа-топлива с воздухом, пиролиз углеводородного газа-сырья в смеси с продуктами сгорания, закалку продуктов пиролиза деминерализованной водой и дальнейшее охлаждение этого аэрозоля в теплообменнике с выведением их через устройство сбора целевого продукта, отличающийся тем, что сжигание углеводородного газа-топлива осуществляют в составе богатой смеси его с воздухом при значении коэффициента избытка воздуха α=(1…1,2)αCOmax≈0,7…0,9, а деминерализованную воду подают на закалку продуктов пиролиза в перегретом состоянии.

2. Способ по п.1, в котором характерное значение αCOmax определяют по числам атомов углерода n и водорода m в условной молекуле углеводородного газа и вычисляют как отношение (2n+m)/(4n+m).

3. Способ по любому из пп.1 или 2, в котором смесь углеводородного газа-топлива с воздухом до подачи на сжигание подогревают до 60-299°С.

4. Способ по любому из пп.1 или 2, в котором углеводородный газ-сырье до подачи на пиролиз подогревают до 100-400°С.

5. Способ по п.3, в котором углеводородный газ-сырье до подачи на пиролиз подогревают до 100-400°С.

| ОРЛОВ В.Ю | |||

| и др., Производство и использование технического углерода для резин, Ярославль, Александр Рутман, 2002, с.с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ сжигания топлива в шахтных щелевых печах с овальными торцовыми скруглениями | 1981 |

|

SU949303A1 |

| ПОЗИН М.Е., Терминологический справочник по неорганической химии, Санкт-Петербург, Химия, 1996, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОГО ТЕХУГЛЕРОДА | 1996 |

|

RU2174992C2 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 1995 |

|

RU2114138C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ УГЛЕВОДОРОДНОГО ТОПЛИВА К САЖЕОБРАЗОВАНИЮ ПРИ ГОРЕНИИ | 2001 |

|

RU2199737C2 |

Авторы

Даты

2015-01-10—Публикация

2012-10-11—Подача