Изобретение относится к производству фосфатов щелочных металлов, в частности пирофосфата натрия, используемого в химической промышленности.

Известен способ получения пирофосфата натрия, включающий нейтрализацию термической фосфорной кислоты (70 - 80%) кальцинированной содой до pH 8,8 - 9,0 с последующим кипячением раствора для удаления CO2 и выпариванием до концентрации 48 - 50% Na2HPO4. Раствор Na2HPO4 смешивают далее с 3-4 вес.ч. оборотного продукта и нагревают до 360-400oC. Спекшиеся частицы охлаждают и измельчают (И.Л. Гофман, Н.В. Трутнева, Сообщение о научно-технических работах НИУИФ, N 2, 1957, с. 30).

К недостаткам этого способа следует отнести его сложность и многостадийность.

Наиболее близким аналогом (прототипом) к заявляемому изобретению является способ получения пирофосфата натрия, включающий дегидратацию (разложение) динатрийфосфата при 350-400oС в присутствии ~1% каталитической добавки - нитрата аммония (М. Е. Позин, Технология минеральных солей, 1970, ч. 2, с. 1083-1084).

Недостатком этого способа является относительно невысокий выход целевого продукта.

Задачей заявляемого изобретения является разработка эффективного способа получения пирофосфата натрия с повышенным выходом целевого продукта, который и является техническим результатом изобретения.

Технический результат достигается благодаря способу получения пирофосфата натрия, включающему процесс разложения динатрийфосфата при повышенной температуре в присутствии в качестве каталитической добавки на основе нитрата аммония - нитроаммофоса, используемого, предпочтительно в количестве 0,1 - 3,0% в расчете на безводный динатрийфосфат.

Процесс разложения динатрийфосфата ведут при 330-470oC.

Процесс описывается уравнением:

2Na2HPO4 ---> Na2PO3 - O-O3PNa2 + H2O

В качестве исходного продукта берется один из кристаллогидратов динатрийфосфата, при этом вначале идет разрушение кристаллогидрата и удаление кристаллизационной воды.

Динатрийфосфат высокой степени чистоты, различной формы (безводный, дву-, семи- и двенадцативодный) выпускается отечественной промышленностью.

Введение в исходную смесь в качестве катализатора промышленного продукта - нитроаммофоса, представляющего собой смесь нитрата аммония, моно- и диаммонийфосфатов, позволяет проводить процесс при умеренно высоких температурах и в то же время не вводить в продукт посторонних примесей, поскольку в процессе разложения динатрийфосфата из продукта удаляются аммиак и окислы азота.

Предлагаемый способ иллюстрируется следующими примерами.

Во вращающуюся барабанную печь загружают расчетное количество кристаллогидрата динатрийфосфата высокой степени чистоты и катализатора. Загрузочный люк закрывают, подключают систему отвода водяных паров и начинают нагрев. В зависимости от состава кристаллогидрата при нагревании до определенной температуры соль расплавляется и, затем, начинается процесс обезвоживания динатрийфосфата.

После отгонки всей кристаллизационной воды температуру в барабане медленно повышают до 330-470oC. По достижении заданной температуры реакционную смесь выдерживают. По окончании процесса продукт охлаждают, полученный безводный пирофосфат натрия выгружают.

В тяжелом смесителе безводную соль смешивают с расчетным количеством воды (парового конденсата или конденсата, полученного при обезвоживании исходной соли) и, после усреднения в течение 2-3 часов направляют на размол и упаковку.

В результате вышеописанных приемов получают легко растворимый десятиводный пирофосфат натрия.

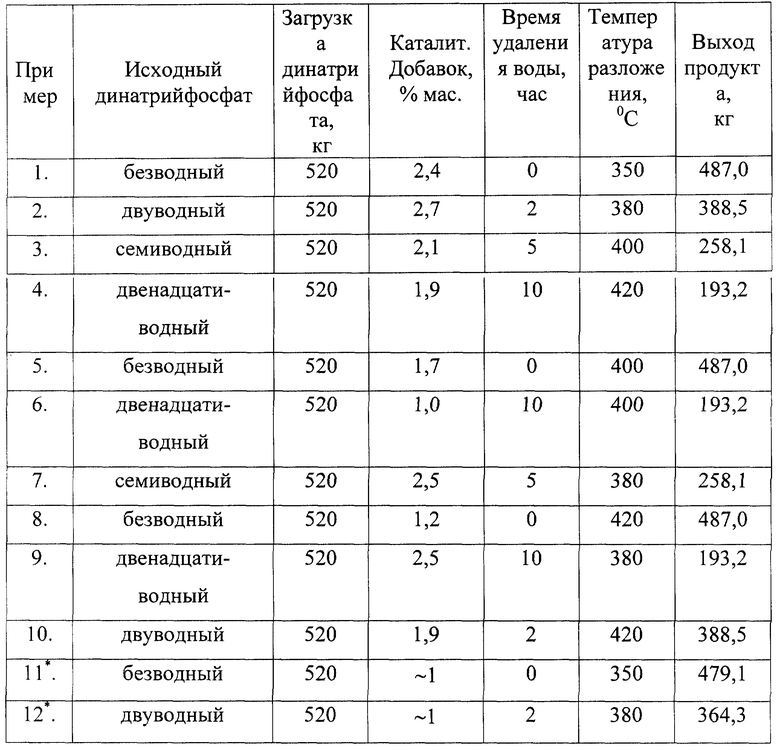

В таблице приведены условия примеров синтеза из различных кристаллогидратов динатрийфосфата.

Примеры 11 и 12 осуществлены в условиях, близких к прототипу.

Время отгонки воды определяется выпускной формой кристаллогидрата и эффективностью нагревателя. Снижение температуры синтеза (разложения безводного динатрийфосфата) ниже 330oC приводит к увеличению продолжительности процесса разложения, что в свою очередь повышает расход энергоресурсов.

Повышение температуры выше 470oC приводит к получению некоторого количества спекшегося, плавленного пирофосфата, который впоследствии не дает десятиводную соль, не отвечающий требованиям потребителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ И ДРУГИХ ВИДОВ ОПАСНЫХ ОТХОДОВ | 2009 |

|

RU2416832C2 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ ЭНТЕРОСОРБЕНТ | 2010 |

|

RU2430731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСЯТИВОДНОГО ТРИНАТРИЙФОСФАТА | 2004 |

|

RU2275328C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНТЕРОСОРБЕНТА | 2010 |

|

RU2415704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2002 |

|

RU2206508C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЗОТА И ФОСФОРА ИЗ СТОЧНЫХ ВОД ОСАЖДЕНИЕМ ИХ ИОНОВ В ФОРМЕ СТРУВИТА | 2020 |

|

RU2756807C1 |

| Способ получения монофторфосфата натрия | 1982 |

|

SU1018905A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ПИЩЕВОЙ КВАЛИФИКАЦИИ | 2008 |

|

RU2378192C1 |

| Способ обезвоживания кристаллической соды | 1928 |

|

SU16663A1 |

Изобретение относится к способу получения пирофосфата натрия, используемого в химической промышленности. Сущность изобретения состоит в термическом разложении динатрийфосфата при 330 - 470°С в присутствии каталитической добавки - нитроаммофоса, взятого в количестве 0,1 - 3,0 мас.% в расчете на безводный динатрийфосфат. Способ по данному изобретению позволяет повысить выход целевого продукта примерно на 2 - 4%, сохраняя при этом те же энергозатраты. 2 з.п. ф-лы, 1 табл.

| ПОЗИН М.Е | |||

| Технология минеральных солей | |||

| - Л.О.: Химия, 1970, ч.2, с.1083 - 1084 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПИРОФОСФАТА НАТРИЯ | 0 |

|

SU298529A1 |

| 0 |

|

SU323355A1 | |

| 1969 |

|

SU415860A1 | |

| Способ получения конденсированных фосфатов металлов | 1975 |

|

SU583095A1 |

| Способ нейтрализации отработавших газов многоцилиндрового двигателя внутреннего сгорания и устройство для его осуществления | 1987 |

|

SU1536027A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАНАТРИЙПИРОФОСФАТА | 1998 |

|

RU2134655C1 |

Авторы

Даты

2001-07-10—Публикация

2000-04-27—Подача