Изобретение относится к трубопрокатному производству, в частности к способу производства бесшовных горячедеформированных механически обработанных труб размером 610×36,53 мм из стали марки 15X5M для коммуникаций нефтеперерабатывающих заводов с равномерными механическими свойствами по длине и геометрическими размерами повышенной точности, и может быть использовано при производстве бесшовных горячедеформированных гильз-заготовок размером 650×500вн.×3230-3670 мм на трубопрокатной установке 8-16" с пилигримовыми станами ОАО "ЧТПЗ" с двойной прошивкой (прошивкой и раскаткой) в стане винтовой прокатки из заготовок размером 630±100×100±5,0×1630±50 мм для последующего передела их обточкой и расточкой в товарные трубы размером 610×36,53×3000-3450 мм в зависимости от геометрических размеров заготовок.

ТПУ 8-16" с пилигримовыми станами единственная в России, на которой можно прокатывать трубы диаметром до 550 мм в валках с калибром 562 мм и диаметром бочки 1045 мм. Для прокатки труб размером 610×36,53 мм необходим калибр диаметром 618-620 мм, который врезать в валки с бочкой 1045 мм (идеальный диаметр 1070 мм) не представляется возможным, т.к. они будут поломаны при прокатке первой трубы.

Известны способы прошивки слитков и заготовок в стане винтовой прокатки в гильзы с отношением D/S≤l3,5 для производства труб диаметром 530-550 мм на ТПУ 8-16" с пилигримовыми станами ОАО "ЧТПЗ" из углеродистых и малолегированных марок стали, заключающиеся в том, что нагретые слитки и заготовки прошивают (деформируют) в прошивном стане в две прошивки (ТИ158-Тр.ТБ1-38-97 "Изготовление бесшовных горячекатаных труб для паровых котлов и трубопроводов по ТУ14-3-460-75 и ТУ14-3-420-75", ТИ158-Тр.ТБ1-56-97 "Изготовление бесшовных горячекатаных труб из стали марки 20 для нефтеперерабатывающей промышленности по ТУ14-3-587-77", ТИ158-Тр.ТБ1-51-2002 "Изготовление бесшовных горячекатаных труб из стали 15×5М по ТУ14-3Р-62-2002").

Недостатком данных способов является то, что они распространяются на прокат труб диаметром до 550 мм. При раскатке гильз-заготовок в прошивной стан можно задать гильзу после первой прошивки длиной не более 2350 мм, а выдать из прошивного стана гильзу-заготовку диаметром не более 680 мм и длиной не более 3750 мм. Допуск по диаметру ±1,0% и по стенке +15/-5% на горячекатаных товарных трубах данного диаметра после пилигримового стана получить не возможно. Поэтому трубы размером 610×36,53 мм из малотехнологичной стали 15×5М с геометрическими размерами повышенной точности данным способам получить на ТПУ 8-16" не представляется возможным.

В трубной промышленности известен способ производства бесшовных горячедеформированных механически обработанных труб размером 530×15 и 550×25 мм из стали марки 20 для трубопроводов судовых систем из передельных горячедеформированных труб размером 550×33 и 570×43 мм, прокатанных на трубопрокатных установках с пилигримовыми станами из заготовок размером 650×100×1240-1400 мм, включающий обточку поковок размером 680×1240-1400 мм в заготовки, сквозное сверление центрального отверстия диаметром 100±5,0 мм, нагрев заготовок до температуры пластичности, прошивку заготовок в гильзы в стане винтовой прокатки на оправке диаметром 375 мм с вытяжкой µ=1,41 и подъемом по диаметру 1,5-1,6%, нагрев гильз до температуры пластичности с холодного или горячего посада, прошивку-раскатку гильз в стане винтовой прокатки размер в размер по наружному диаметру на оправке диаметром 500 мм с вытяжкой µ=1,61, прокатку передельных труб на пилигримовом стане размером 550×33×6000-6200 мм в калибре 562 мм, передельных труб размером 570×43×5000-5200 мм в калибре 584 мм, механическую обработку-обточку и расточку передельных горячедеформированных труб в товарные размером, соответственно, 530×15×6000-6200 и 550×25×5000-5200 мм с допуском по диаметру ±1,0%, а по стенке +15/-5,0% с удалением с наружной поверхности труб по 10 мм, а с внутренней по 8 мм (ТУ14-3Р-53-2001 "Трубы стальные бесшовные механически обработанные для паропроводов", ТИ158-Тр.ТБ1-5-99 "Изготовление бесшовных горячедеформированных механически обработанных труб из стали марки 20 по ТУ14-3Р-53-2001").

Однако данный способ также имеет недостатки, а именно, он не дает решения по технологии производства труб размером 610×36,53 мм из стали марки 15×5М для коммуникаций нефтеперерабатывающих заводов не только с геометрическими размерами повышенной точности, но и в соответствии с ТУ14-3Р-62-2002. Прокат труб размером 550×33 мм из заготовок 650×100×1240 мм не технологичен. Короткие заготовки сложно кантовать по подине печи, сложно транспортировать по передаточным рольгангам и задавать в прошивной стан.

Наиболее близким техническим решением является способ производства горячедеформированных и передельных труб большого и среднего диаметров (273-465 мм с отношением D/S=8-12, 5) из коррозионностойких труднодеформируемых марок стали и сплавов на ТПУ с пилигримовыми станами (Патент РФ №2247612 от 06.05.2003 г.), включающий сверловку слитков ЭШП или заготовок диаметром 380-500 мм, выдержку на колосниках при температуре 500-550°C в течение 70-95 минут в зависимости от диаметра, нагрев до температуры пластичности 1120-1140°C со скоростью 1,4-1,5 град/мин, прошивку заготовок в гильзы размер в размер по диаметру при скорости вращения валков 25-40 оборотов в минуту на оправке диаметром, обеспечивающим редуцирование на пилигримовом стане не менее 25 мм, первую прошивку слитков ЭШП (заготовок) диаметром 460-600 мм в прошивном стане ведут с вытяжкой 1,2-1,4 при скорости вращения рабочих валков 15-25 оборотов в минуту, а вторую и последующие (при необходимости) прошивки (раскатки) с подъемом или посадом по диаметру не более 5,0% и вытяжкой 1,5-1,75 при скорости вращения валков 25-50 оборотов в минуту, холодные гильзы после первой прошивки диаметром 460-600 мм с отношением D/S=3,0-4,5 выдерживают на колосниках при температуре 400-500°C в течение 50-70 минут в зависимости от диаметра и толщины стенки, затем нагревают до температуры пластичности 1100-1260°C со скоростью 1,6-1,8 градуса в минуту в зависимости от марки стали, а гильзы после прошивного стана с температурой 600-800°C равномерно нагревают до температуры пластичности 1100-1260°C со скоростью 1,7-2,0 градуса в минуту, перед выдачей из печи гильзы выдерживают в течение 45-60 минут при температуре пластичности с кантовкой через 10-15 минут на угол≈180°, процесс прошивки, от захвата слитков ЭШП (заготовок) до полного нахождения на оправку, ведут с уменьшением числа оборотов рабочих валков с 25 до 15, установившийся процесс прошивки ведут при 15-20 оборотах в минуту, а на выходе гильзы из валков число оборотов увеличивают до 35-40, процесс прошивки (раскатки), от захвата гильзы до полного нахождения на оправку, ведут с уменьшением числа оборотов рабочих валков с 50 до 20, установившийся процесс раскатки при 20-25 оборотах в минуту, а на выходе гильзы из валков число оборотов увеличивают до 45-50, прокатку труб на пилигримовом стане ведут с вытяжкой µ=3,0-5,0.

Недостатком данного способа является то, что увеличение числа оборотов рабочих валков на выходе заготовок и гильз-заготовок из валков прошивного стана, при прошивке и раскатке, приводит к увеличению скорости деформирования, что приводит к росту величины зерна, а следовательно, к неравномерности механических свойств гильз-заготовок по длине, особенно если трубы не проходят последующую деформацию в валках пилигримового стана, а идут под механическую обработку-обточку и расточку в товарные трубы.

Задачей предложенного способа производства бесшовных горячедеформированных механически обработанных труб размером 610×36,53×3000-3450 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с равномерными механическими свойствами по длине и геометрическими размерами повышенной точности является получение гильз-заготовок с одинаковыми механическими свойствами по длине, а следовательно, и товарных труб размером 610×36,53×3000-3450 мм. Бесшовные горячекатаные трубы данного размера не только в России, но и в мире на ТПА с пилигримовыми станами не производились.

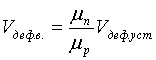

Технический результат достигается тем, что в способе производства бесшовных горячедеформированных механически обработанных труб размером 610×36,53×3000 3450 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов выполняют ковку слитков в поковки размером 650×1630±50 мм, обточку поковок и сверление в них сквозных центральных отверстий диаметром 100±5 мм с получением заготовок размерами 630±10×100±5×3630±50 мм, нагрев заготовок до температуры пластичности, прошивку заготовок в стане винтовой прокатки на оправке диаметром 350 мм размер в размер или с подъемом по диаметру не более 3,2% с вытяжкой µ=1,31-1,40 в гильзы размером 640×365вн.×2070-2360 мм, при этом скорость прошивки на выходе задних концов гильз из валков на длину, равную 0,50-0,75 длины очага деформации, снижают на 30-40%, охлаждение гильз, при необходимости ремонт, нагрев до температуры пластичности, прошивку-раскатку гильз в стане винтовой прокатки на оправке диаметром 485 мм с вытяжкой µ=1,55 и подъемом по диаметру не более 1,6% в гильзы-заготовки размером 650×500вн.×3230-3670 мм, при этом скорость деформирования Vдеф.в. на выходе задних концов гильз-заготовок из валков на длину, равную 0,75-1,0 длины очага деформации, снижают до значения, которое определяют из выражения:

где µn - вытяжка при прошивке заготовок в гильзы;

µp - вытяжка при раскатке гильз в гильзы-заготовки;

Vдеф.уст. - скорость деформирования при установившемся процессе раскатки, об/мин,

затем производят термическую обработку гильз-заготовок, расточку и обточку с чистотой поверхности Rz не более 40 мкм в товарные трубы, отрезку колец для проведения механических испытаний, снятие двусторонней фаски, ультразвуковой контроль и приемку товарных труб.

Сопоставительный анализ заявляемого решения с прототипом показывает, что бесшовные горячедеформированные механически обработанные трубы размером 610×36,53×3000-3450 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов выполняют ковку слитков в поковки размером 650×1630±50 мм, обточку поковок и сверление в них сквозных центральных отверстий диаметром 100±5 мм с получением заготовок размерами 630±10×100±5×3630±50 мм, нагрев заготовок до температуры пластичности, прошивку заготовок в стане винтовой прокатки на оправке диаметром 350 мм размер в размер или с подъемом по диаметру не более 3,2% с вытяжкой µ=1,31-1,40 в гильзы размером 640×365вн.×2070-2360 мм, при этом скорость прошивки на выходе задних концов гильз из валков на длину, равную 0,50-0,75 длины очага деформации, снижают на 30-40%, охлаждение гильз, при необходимости ремонт, нагрев до температуры пластичности, прошивку-раскатку гильз в стане винтовой прокатки на оправке диаметром 485 мм с вытяжкой µ=1,55 и подъемом по диаметру не более 1,6% в гильзы-заготовки размером 650×500вн.×3230-3670 мм, при этом скорость деформирования Vдеф.в. на выходе задних концов гильз-заготовок из валков на длину, равную 0,75-1,0 длины очага деформации, снижают до значения, которое определяют из выражения:

где µn - вытяжка при прошивке заготовок в гильзы;

µp - вытяжка при раскатке гильз в гильзы-заготовки;

Vдеф.уст. - скорость деформирования при установившемся процессе раскатки, об/мин,

затем производят термическую обработку гильз-заготовок, расточку и обточку с чистотой поверхности Rz не более 40 мкм в товарные трубы, отрезку колец для проведения механических испытаний, снятие двусторонней фаски, ультразвуковой контроль и приемку товарных труб. Таким образом, заявляемый способ соответствует критерию "изобретательский уровень".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности "изобретательский уровень".

Способ производства гильз-заготовок размером 650×500вн.×3250-3650 мм в соответствии с формулой изобретения опробован на трубопрокатной установке 8-16" с пилигримовыми станами, а механическая обработка-обточка и расточка их в товарные бесшовные горячедеформированные механически обработанные трубы размером 610×36,53×3000-3450 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с равномерными механическими свойствами по длине и геометрическими размерами повышенной точности произведена на участке обработки поковок и труб специального назначения ОАО "ЧТПЗ".

Для прокатки гильз-заготовок были использованы поковки стали марки 15Х5М размером 650×1630±50 мм поставки ОАО "Мечел". Поковки были обточены на диаметр 630 мм, а затем просверлены на диаметр 100±5,0 мм на ОАО "ЧТПЗ".

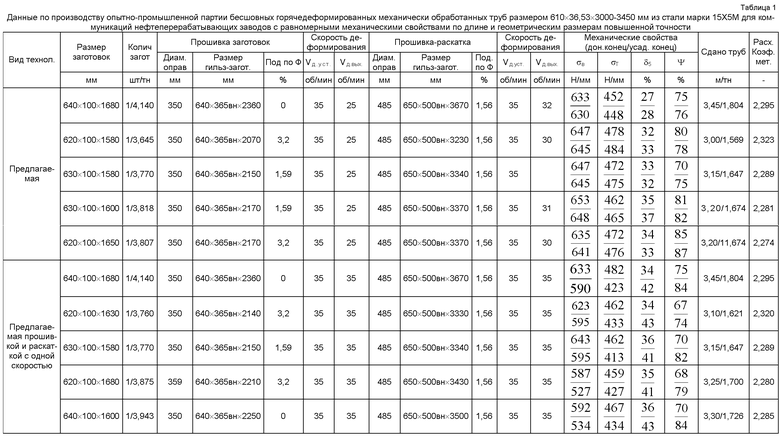

Данные по производству опытно-промышленной партии бесшовных горячедеформированных механически обработанных труб размером 610×36,53×3000-3450 мм по ТУ14-3Р-62-2002 из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с равномерными механическими свойствами по длине и геометрическими размерами повышенной точности по предлагаемой технологи приведены в таблице 1. В таблице отсутствуют сравнительные данные, т.к. трубы данного размера не только на ТПУ 8-16", но и в мире данным способом не производились и не производятся. Для определения влияния скорости деформирования на механические свойства металла по длине гильз-заготовок в таблице 1 приведены сравнительные данные по прошивке и раскатке их по предлагаемой (в соответствии с формулой изобретения) и существующей технологии с одинаковой скоростью их деформирования по длине. Из таблицы видно, что в производство по предлагаемой технологии было задано 5 заготовок: 640×100×1680 мм, 620×100×1580, 630×100×1580, 630×100×1600 и 620×100×1650 мм. Для сравнения 5 слитков ЭШП размером: 640×100×1680, 620×100×1630, 530×100×1580, 620×100×1680 и 640×100×1600 мм были прокатаны по предлагаемой технологии с прошивкой и раскаткой в стане винтовой прокатки с одной скоростью деформирования. Заготовки были нагреты в методической печи до температуры пластичности, прошиты на оправке диаметром 350 мм в стане винтовой прокатки в гильзы размером 640×340вн.×2150-2360 мм с подъемом по диаметру от 0 до 3,2%. Первые 5 заготовок были прошиты в гильзы с разной скоростью деформирования по длине, т.е. в соответствии с формулой изобретения, а последние 5 прошиты с одинаковой скоростью вращения рабочих валков (35 оборотов в минуту). Гильзы с холодного посада были нагреты в методической печи до температуры пластичности. Пять гильз были раскатаны в гильзы-заготовки в соответствии с формулой изобретения, а 5 прошиты - раскатаны с постоянной скоростью вращения рабочих валков (35 об/мин) на оправке диаметром 485 мм. Из таблицы видно, что получено 10 гильз-заготовок размером 650×500вн.×3230-3670 мм. Гильзы-заготовки размером 650×500вн.×3230-3670 мм после охлаждения были осмотрены. Дефекты на гильзах-заготовках отсутствовали. После осмотра и приемки гильзы-заготовки были термообработаны. После термической обработки гильзы-заготовки были переданы на участок по обработке слитков, заготовок и труб спецназначения, где они были обточены и расточены в товарные трубы размером 610±4,25×36,53+4,0/-1,53×3000-3450 мм, т.е. допуск по диаметру составил ±0,7%, а по стенке +10,9/-4,1 против +1,25/1,0 и +20/-5,0 по ТУ14-3Р-62-2002. От труб с концевых участков были отобраны темплеты и переданы в испытательный центр для проведения контрольных испытаний. Испытания показали, что механические свойства металла труб, полученных из гильз-заготовок, прошитых и раскатанных в соответствии с формулой изобретения, одинаковые по длине и по всем параметрам соответствуют требованиям ТУ14-3Р-62-2002. Трубы прошли УЗК в соответствии с требованиями ТУ14-3Р-62-2002. При УЗК дефектов на трубах обнаружено не было. Затем трубы были отторцованы, приняты ОТК в соответствии с ТУ и отправлены заказчику. На трубах, полученных из гильз-заготовок, прошитых и прокатанных с одинаковой скоростью вращения рабочих валков, т.е. с разной скоростью деформирования, механические свойства по длине отличаются, т.е. значения их на задних концах прошитых и раскатанных с большей скоростью деформирования ниже, а именно σв ниже от 4,5 до 10,3%, σТ ниже от 6,3 до 12,2%, а пластические показатели, соответственно, выше δ5 от 13,9 до 26,5%, Ψ от 10,5 до 20,0%.

Таким образом, использование предлагаемого способа позволило теоретически обосновать и практически осуществить на стане винтовой прокатки ТПУ 8-16" с пилигримовыми станами производство качественных гильз-заготовок с оптимальными параметрами по диаметру, толщине стенки и с необходимыми допусками под механическую обработку бесшовных горячедеформированных механически обработанных труб размер 610×36,53×3000-3450 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов с равномерными механическими свойствами по длине и геометрическими размерами повышенной точности. Использование технических решений, приведенных в формуле изобретения, позволило впервые в мировой практике произвести трубы данного сортамента на ТПУ 8-16" с пилигримовыми станами ОАО "ЧТПЗ" с равномерными механическими свойствами по длине. Расходный коэффициент металла по данной партии труб составил от 2,274 до 2,320, в зависимости от размеров заготовок, что соответствует расчетным данным и полностью согласуется с формулой изобретения. Трубы по механическим свойствам отвечают требованиям ТУ14-3Р-62-2002, а по геометрическим размерам и качеству поверхности значительно превосходят.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36, 53×3100-3300 мм ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО ГЕОМЕТРИЧЕСКИМ РАЗМЕРАМ | 2013 |

|

RU2542153C2 |

| ЗАГОТОВКА ПОД ПРОШИВКУ И ПОСЛЕДУЮЩУЮ РАСКАТКУ НА ДВУХВАЛКОВОМ СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ В ГИЛЬЗЫ-ЗАГОТОВКИ РАЗМЕРОМ 650×500ВН.×3250-3650 мм ДЛЯ ПЕРЕДЕЛА ИХ В МЕХАНИЧЕСКИ ОБРАБОТАННЫЕ ТРУБЫ РАЗМЕРОМ 610×36,53×3150-3550 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ГЕОМЕТРИЧЕСКИМИ РАЗМЕРАМИ ПОВЫШЕННОЙ ТОЧНОСТИ | 2013 |

|

RU2533612C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО ГЕОМЕТРИЧЕСКИМ РАЗМЕРАМ | 2013 |

|

RU2530113C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3550±50 мм ИЗ СТАЛИ МАРКИ 15X5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ГЕОМЕТРИЧЕСКИМИ РАЗМЕРАМИ ПОВЫШЕННОЙ ТОЧНОСТИ | 2013 |

|

RU2537670C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ | 2013 |

|

RU2545948C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610Х36,53Х3000-3400 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2537412C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2535251C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 550×25 мм НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2547973C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 530Х17-60, 550Х25-60, 610Х32-50 И 630Х32-60 ММ ИЗ КОВАНЫХ, НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ОАО "ЧТПЗ" | 2013 |

|

RU2550035C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х16 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2553729C1 |

Изобретение относится к производству труб для коммуникаций нефтеперерабатывающих заводов. Поковки размером 650×1630±50 мм обтачивают в заготовки и сверлят в них сквозные центральные отверстия. Заготовки нагревают до температуры пластичности и прошивают в стане винтовой прокатки в гильзы. Скорость прошивки на выходе задних концов гильз из валков на длину, равную 0,50-0,75 длины очага деформации, снижают на 30-40%. Гильзы нагревают до температуры пластичности и прошивают-раскатывают в стане винтовой прокатки в гильзы-заготовки. Скорость деформирования Vдеф.в. на выходе задних концов гильз-заготовок из валков на длину, равную 0,75-1,0 длины очага деформации, снижают до значения, которое определяют из выражения:  , где µn - вытяжка при прошивке заготовок в гильзы, µp - вытяжка при раскатке гильз в гильзы-заготовки, Vдеф.уст. - скорость деформирования при установившемся процессе раскатки, об/мин. Гильзы-заготовки термообрабатывают, растачивают и обтачивают в товарные трубы. Обеспечивается улучшение механических свойств и повышение точности геометрических размеров труб. 1 табл.

, где µn - вытяжка при прошивке заготовок в гильзы, µp - вытяжка при раскатке гильз в гильзы-заготовки, Vдеф.уст. - скорость деформирования при установившемся процессе раскатки, об/мин. Гильзы-заготовки термообрабатывают, растачивают и обтачивают в товарные трубы. Обеспечивается улучшение механических свойств и повышение точности геометрических размеров труб. 1 табл.

Способ производства бесшовных горячедеформированных труб размером 610×36,53×3000-3450 мм из стали марки 15Х5М для коммуникаций нефтеперерабатывающих заводов, включающий ковку слитков в поковки размером 650×1630±50 мм, обточку поковок и сверление в них сквозных центральных отверстий диаметром 100±5 мм с получением заготовок размерами 630±10×100±5,0×1630±50 мм, нагрев заготовок до температуры пластичности, прошивку заготовок в стане винтовой прокатки на оправке диаметром 350 мм размер в размер или с подъемом по диаметру не более 3,2% с вытяжкой µ=1,31-1,40 в гильзы размером 640×365вн.×2070-2360 мм, при этом скорость прошивки на выходе задних концов гильз из валков на длину, равную 0,50-0,75 длины очага деформации, снижают на 30-40%, охлаждение гильз, при необходимости ремонт, нагрев до температуры пластичности, прошивку-раскатку гильз в стане винтовой прокатки на оправке диаметром 485 мм с вытяжкой µ=1,55 и подъемом по диаметру не более 1,6% в гильзы-заготовки размером 650×500вн.×3230-3670 мм, при этом скорость деформирования Vдеф.в. на выходе задних концов гильз-заготовок из валков на длину, равную 0,75-1,0 длины очага деформации, снижают до значения, которое определяют из выражения

,

,

где µn - вытяжка при прошивке заготовок в гильзы;

µp - вытяжка при раскатке гильз в гильзы-заготовки;

Vдеф.уст. - скорость деформирования при установившемся процессе раскатки, об/мин,

затем производят термическую обработку гильз-заготовок, расточку и обточку с чистотой поверхности Rz не более 40 мкм в товарные трубы, отрезку колец для проведения механических испытаний, снятие двусторонней фаски, ультразвуковой контроль и приемку товарных труб.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕДЕФОРМИРОВАННЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2247612C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2008 |

|

RU2401171C2 |

| СИСТЕМА ПОДАЧИ ПАТРОНОВ В АВТОМАТИЧЕСКОЕ ОРУЖИЕ | 2009 |

|

RU2396501C1 |

Авторы

Даты

2015-01-10—Публикация

2013-03-12—Подача