Предлагаемое изобретение относится к области производства слоистых структур сложного профиля сваркой взрывом и может использоваться для изготовления тонкостенных цилиндрических и эллиптических заготовок из биметаллов.

Актуальность решаемой изобретением проблемы вызвана потребностью химической и нефтеперерабатывающих отраслей в трубопроводном транспорте из химически- и коррозионно-стойких, преимущественно многослойных, материалов, элементы которых надежно и прочно соединены между собой для обеспечения экологической безопасности окружающей среды.

Известны технологии получения многослойных материалов или трубных заготовок с помощью энергии взрыва взрывчатых веществ (ВВ).

Из предшествующего уровня техники известен способ получения сваркой взрывом плакированных трубных заготовок («Деформация металлов взрывом», Крупин А.В. и др., М., «Металлургия», 1975 г), согласно которому наружную трубчатую деталь помещают в массивный цилиндрический контейнер, предотвращающий чрезмерную деформацию наружной трубы, по оси внутренней трубчатой детали располагают заряд взрывчатого вещества (ВВ), который инициируют при помощи детонатора, а между наружной трубой и стенкой контейнера располагают демпфирующий слой. Для достижения соосности заряда ВВ и предохранения поверхности метаемой трубы от непосредственного воздействия продуктов детонации пространство между внутренней трубой и зарядом заполняют передающей средой (водой, парафином, различными пластическими массами и т.п.).

Известен в качестве прототипа заявляемого способ изготовления труб из разнородных металлов из патента на полезную модель №99585, МПК F16L 13/007, опубл. 20.11.2010 г., согласно которому для соединения разнородных металлов, таких как сталь и ниобий, втулку из ниобия коаксиально устанавливают в стальном фланце, с возможностью соединения их сваркой взрывом, при этом заряд ВВ расположен внутри ниобиевой втулки.

К недостаткам аналога и прототипа относится отсутствие возможности осуществить сварку взрывом с использованием традиционно применяемых ВВ, характеризующихся сравнительно высокими показателями бризантности и мощности для соединения тонкостенных трубчатых элементов (толщина плакируемого элемента ≈100 мкм) сборочных конструкций без деформирования и повреждения их целостности.

Задачей авторов изобретения является разработка способа сварки взрывом без деформирования исходных тонкостенных цилиндрических и эллиптических заготовок и получения биметаллической конструкции с заданными размерами.

Новый технический результат при использовании предлагаемого способа заключается в обеспечении возможности проведения сварки взрывом сложнопрофильных тонкостенных деталей из элементов сборочных конструкций без деформирования и повреждений их за счет обеспечения минимизации слоя ВВ и уменьшения критического слоя детонации до ~1,5 мм.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа изготовления биметаллических труб сваркой взрывом, включающего размещение трубчатой детали из ниобия с зазором соосно относительно трубчатой детали из стали, размещение заряда ВВ, подрыв заряда ВВ, согласно предлагаемому способу плакирующую трубчатую деталь из тугоплавкого металла, например ниобия, с центрирующим кольцом помещают внутри плакируемой трубчатой детали из стали, а со стороны плакирующей детали из ниобия размещают заряд ВВ, в качестве которого используют смесевое ВВ, содержащее взрывчатый компонент на основе или ТЭНа, или октогена, или гексогена в виде предварительно преобразованного до ультрадисперсного состояния порошка с размером частиц не более 10-6-10-8 м порошкообразный инертный наполнитель в виде бикарбоната щелочного металла при соотношении ингредиентов, % мас.: ВВ - 30-70, наполнитель - остальное.

Предлагаемый способ поясняется следующим образом.

Для сварки взрывом труб из разнородных металлов, подлежащих соединению, их располагают на неподвижном основании коаксиально друг относительно друга.

При осуществлении взрывного плакирования продукты детонации заряда ВВ (используемого при плакировании), имеющие высокие температуру и давление, при контакте с поверхностью плакирующей детали вызывают ее повреждение (особенно деталей из цветных металлов и их сплавов), а в случае использования при плакировании тонколистовых материалов разрушают плакирующую деталь, что недопустимо, поскольку готовое изделие в таком случае не будет отвечать требованиям по геометрии и сплошности соединяемых слоев.

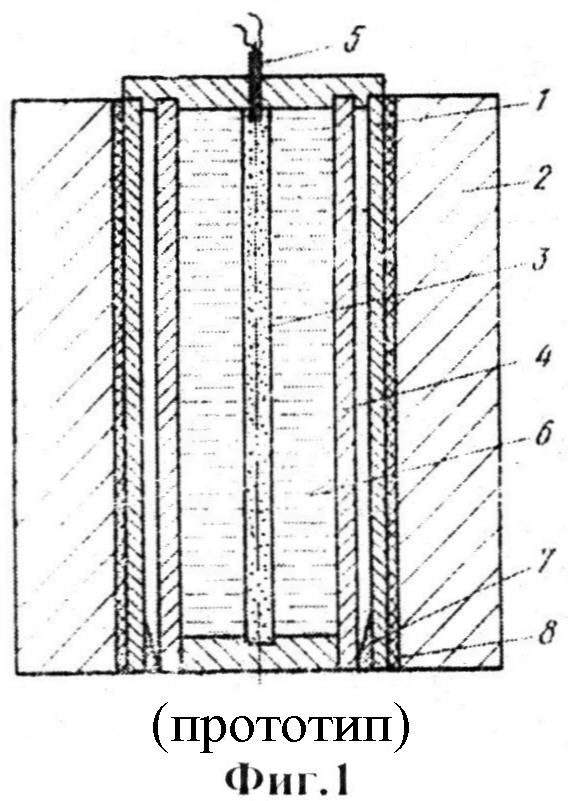

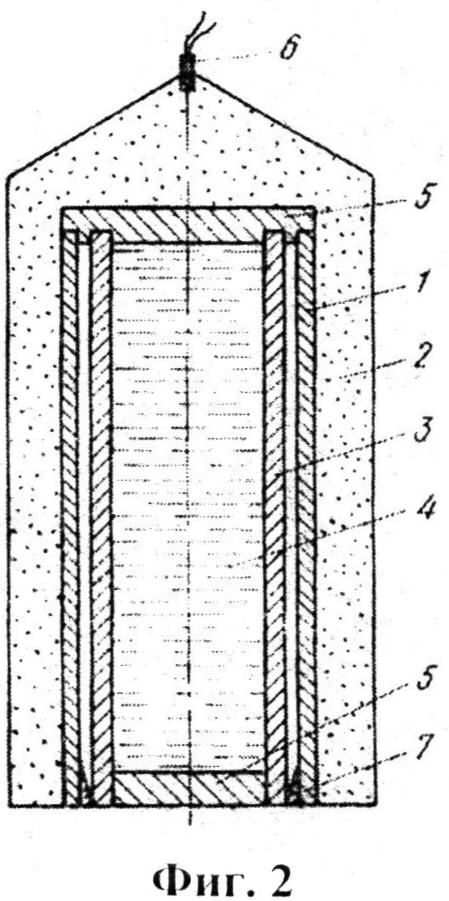

В способе-аналоге (фиг.1) для разгона внутренней трубы до оптимальной скорости соударения между внутренней поверхностью наружной трубы и наружной поверхностью внутренней трубы оставляют зазор, в который устанавливают центровочной кольцо 7. С ростом зазора до некоторого предела происходит увеличение скорости метания стенки трубы, однако при этом возрастает степень деформации трубы. При схеме наружного плакирования (фиг.2) метанию подвергают наружную трубу 1. Вокруг наружной трубы располагают равномерный цилиндрический заряд 2. Для обеспечения жесткости и устойчивости системы во внутреннюю трубу 3 вводят заполнитель 4 (вода, цемент, песок и т.п.). Трубы можно центрировать, например, при помощи крышек 5 и вкладышей 7. Инициирование ВВ производится детонатором 6. Как и при сварке взрывом плоских изделий, основными параметрами сварки труб являются скорость точки контакта υк и скорость метания стенки трубы (или сварочный угол γ).

Как следует из схем плакированных трубных заготовок, для предотвращения остаточных пластических деформаций биметаллических труб требуется применение специальных приспособлений (массивный контейнер либо заполнитель). Для получения надежного сварного соединения (прочного сварного шва) требуется использование существенных масс промышленного ВВ. Толщина слоя ВВ (например, аммонит 6ЖВ) составляет h=20÷30 мм. При таких толщинах реализуются режимы устойчивой детонации и требуемой интенсивности пластических деформаций в зоне соударения.

С другой стороны, реализующееся давление нагружения приводит к ударно-волновому сжатию контейнера или заполнителя. Сформировавшаяся биметаллическая деталь изменяет первоначальный размер (деформируется). Ее диаметр увеличивается при внутреннем плакировании и, наоборот, уменьшается при наружном плакировании. Обычно трудно прогнозировать изменение начального размера заготовки. Возможны случаи, когда ее конечный размер выходит из требуемых допусков.

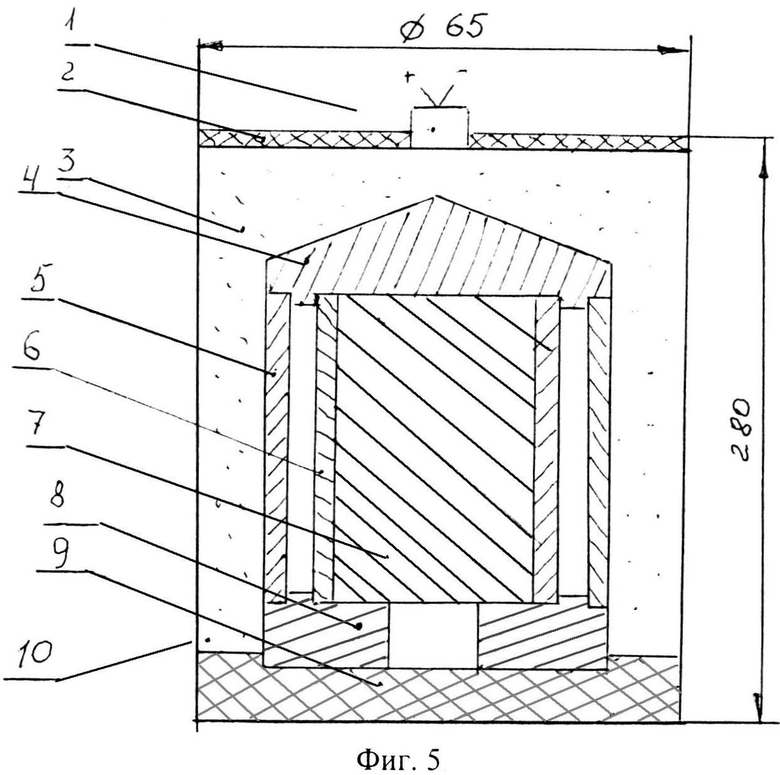

На фиг.5 представлен вид опытной сборки, в которой применено предлагаемое ВВ. 1 - электродетонатор, 2 - технологический диск из пенопласта, 3 - заряд ВВ, 4 - наконечник стальной, 5 - труба сталь, 6 - труба ниобий, 7 - стержень стальной, 8 - кольцо стальное центрирующее, 9 - подставка из пенопласта, 10 - цилиндр из картона. Сущность схемы наружного плакирования - трубные заготовки собирались при помощи кольца 8 коаксиально в пары. Снаружи располагался слой ВВ 3. Внутрь заготовок помещался стержень из углеродистой стали 7, затем устанавливался направляющий конус 4.

Экспериментально показано, что для приваривания тонких металлических листов к другому металлу необходим их устойчивый полет до соударения. Однако использование традиционных ВВ с большой скоростью детонации или большой толщины образца ВВ приводит к нарушению стационарности метания тонкого листа. Лист теряет устойчивость, приобретает волнообразный профиль. Одни его участки отстают в полете, другие опережают. При соударении пластины, летящей с ярко выраженной разнодинамичностью, с неподвижной пластиной сварка взрывом не реализуется. Более того, слой из малопрочного металла может порваться в полете. Поэтому для реализации сварки взрывом тонких листов требуется использование ВВ с малой скоростью детонации (D≈2 мм/мкс) в тонких слоях образца (h≤10 мм). Зазор между свариваемыми деталями должен быть минимальным, но при этом обеспечивать разгон стенки трубы до скорости, достаточной для осуществления сварки металлов.

Экспериментальным путем установлено, что оптимальным режимом сварки взрывом является режим с первоначально параллельным (или коаксиальным для случая трубчатых деталей) расположением соединяемых элементов (пластин, образцов). В данном случае скорость смыкания зазора между пластинами, т.н. скорость точки контакта υк=D (скорость смыкания или скорости перемещения точки контакта равна скорости детонации). Также экспериментально установлено, что при D≈2 мм/мкс реализуется сварка взрывом практически для всех существующих металлов и сплавов. Причем сварной шов приобретает оптимальную линейную (безволновую) форму. При скоростях D>2 мм/мкс (но в дозвуковом режиме косого соударения пластин) реализуется сварное соединение, имеющее волнообразный вид.

Такая форма сварного шва специфична тем, что в точках, близких к гребню волны линии шва, возможно возникновение интерметаллических соединений, следствием чего возможно охрупчивание в таких зонах и некачественного соединения в целом.

В эксперименте была использована стальная труба ⌀360 мм толщиной 25 мм. Фольга из стали 12Х18Н10Т толщиной 1 мм размещалась внутри трубы в виде коаксиального цилиндра. На поверхности металлической фольги устанавливались брикеты, заполненные смесевым ВВ ТС 35/56 микро, реализован режим косого соударения:

Uk=2 мм/мкс

W=0,3 мм/мкс

γ=9°.

При этом получено надежное сварное соединение фольги и внутренней поверхности трубы.

Вокруг наружной или внутри внутренней трубы располагают кольцевой заряд ВВ с параметрами: плотность ρВВ, скорость детонации D и толщина кольца HBB. При инициировании заряда ВВ таким образом, чтобы детонационная волна скользила вдоль оси свариваемых труб, давление продуктов взрыва (ПВ) действует на метаемую трубу, при определенном сочетании исходных параметров трубы плотно соединяются между собой. Диаметр неподвижной трубы остается постоянным. Постоянной является плотность ВВ и толщина свариваемых труб. Нижним пределом варьирования скоростью детонации является скорость при критической толщине заряда, ниже которой происходит затухание детонационного фронта, что для насыпных ВВ составляет 1200-1400 м/с. Верхним пределом варьирования скоростью детонации является объемная скорость звука в ниобии (4100 м/с) и нержавеющей стали (5200 м/с), т.е. известно, что при скорости детонации, превышающей скорость звука, сварка металлов затруднена.

Поэтому скорость детонации ограничена 2000-4000 м/с (скорость детонации промышленного аммонита AT1, AT2, АТ3). Нижний предел толщины заряда (HBB) определяется условием получения стабильной скорости детонации по всему кольцу заряда ВВ, что выполняется при HBB.≥10 мм. Верхний предел определяется из условия сохранности изделия и экономии: слишком большой заряд ВВ приводит к повышенным деформациям и даже разрушению заготовок, и к увеличению материальных затрат, а это ограничивает величину HBB.≥40 мм. Минимальный зазор должен быть достаточным, чтобы в процессе перемещения реализовалось гашение всех колебаний давления, это соответствует h≥1,0 мм (обеспечивается требуемый угол соударения γ при сварке взрывом, а верхний предел определяется временем действия продуктов взрыва (временем разгона): после их полного разлета скорость движения трубы не увеличивается и наличия большего зазора (≥8,0 мм) не требуется, оптимальным является h=3,0 мм, при котором деформация трубы не более 10% и затраты на эту деформацию незначительны.

Т.о. для успешного решения задачи сварки взрывом необходимо максимально снизить массу ВВ, подрываемого в полости трубы (при сохранении энергии ПВ, разгоняющих привариваемый слой). Это достигается при помощи ВВ на основе мощных бризантных ВВ (ТЭН, гексоген), способных к устойчивой детонации в тонких слоях.

Применение смесевого ВВ на основе сублимированных порошков высокобризантного ВВ и бикарбонатов щелочного металла с микронным и субмикронным размером частиц, которые устойчиво детонируют со скоростью D≈2 км/с при толщине h≈1.5 мм, оптимально для реализации технологии прецизионной сварки взрывом. Применение смесевого ВВ указанного типа позволяет присоединять тонкослойные (≈100 мкм) к внутренней поверхности трубы без деформации и без разрывов сплошности слоя с дополнительным упрочняющим эффектом несущей основы. Сварка взрывом позволяет произвести соединение тугоплавких металлов (ниобий, вольфрам, тантал, цирконий) и стали.

Экспериментально показано, что при варьировании компонентов используемого в способе низкобризантного смесевого ВВ в сторону уменьшения от 70% об. и ниже - уменьшение фугасного действии имеет плавный характер снижения, аналогично и бризантность равномерно снижается, тем самым оптимизируется режим сварки.

Наличие газообразных продуктов при использовании в составе ВВ именно в заявляемых пределах соотношений бикарбоната щелочного металла (например, натрия, или соды соды): гексогена, определенных экспериментально, образующихся при разложении невзрывчатого компонента, способствует удлинению времени контакта соединяемых фрагментов и препятствует значительному (сверх необходимой величины) развитию бризантности. Кроме того, наличие газов обеспечивает продолжительное воздействие газообразных продуктов на плоскость контакта свариваемых фрагментов деталей, что позволяет достичь перехода контактной границы свариваемых деталей в пластическое состояние в течение времени контакта и реализоваться более качественному сварному соединению.

Это способствует также плавному снижению показателя метательной способности, свойственной высокобризантным ВВ, и фугасности состава.

Метательная способность сохраняется на уровне прототипа, критический диаметр понижен (критический диаметр 7-8 мм у прототипа, у заявляемого ВВ - критический диаметр менее 1,5 мм), бризантность качественно ниже (о чем свидетельствует состояние малодеформированных деталей после взрыва), чем в прототипе.

Предлагаемым способом можно получать композиты из биметаллов алюминий - титан медь/алюминий/медь, медь/сталь латунь - сталь-медь/титан (матрицы для получения рафинированной меди и никеля).

Таким образом, при использовании предлагаемого способа достигается новый технический результат, заключающийся в обеспечении возможности проведения надежной сварки взрывом тонкопленочных элементов (толщина привариваемой детали не превышает 100 мкм) труб из стали и ниобия без деформирования и повреждений за счет обеспечения минимизации критического слоя детонации до ~1,5 мм и повышения качества и точности сварного шва.

Возможность промышленного применения предлагаемого способа подтверждается следующим примером.

Пример 1. В лабораторных условиях предлагаемый способ был реализован на макете взрывного устройства. Изготавливаемая сборка выполнялась из стали 12Х18Н10Т толщиной 0,4 мм, изготавливали обечайку, сваривали по образующей. На фиг.5 представлен вид опытной сборки, в которой применено предлагаемое ВВ. На жесткое неподвижное основание устанавливается металлическая пластина (2) зазором h, к которой необходимо приваривать взрывом металлическую тонкостенную деталь (3).

Деталь размещается параллельно пластине на базе 1-2 мм, она плотно (без зазоров и воздушных включений) примыкает к дну контейнера (4) из плотной бумаги (толщина стенок 100-200 мкм). В контейнер равномерно засыпается исходное смесевое ВВ (5). Излишки ВВ удаляются выравниванием горизонтальной линии относительно бортов контейнера. Предварительно в контейнер устанавливается инициатор детонационной волны (6) в смесевое ВВ, при подрыве которого осуществляют плакирование.

При опробовании предлагаемого способа применялась схема наружного плакирования (фиг.1) и схема внутреннего плакирования (фиг.2). При наружном плакировании диаметр трубы уменьшился на ~1 мм. При внутреннем плакировании диаметр трубы увеличился на ~1,5 мм.

При использовании смесевого ВВ ГС 35/65 толщиной Δ≈10 мм как в случае наружного плакирования, так и в случае внутреннего - диаметр трубы остался практически без изменения.

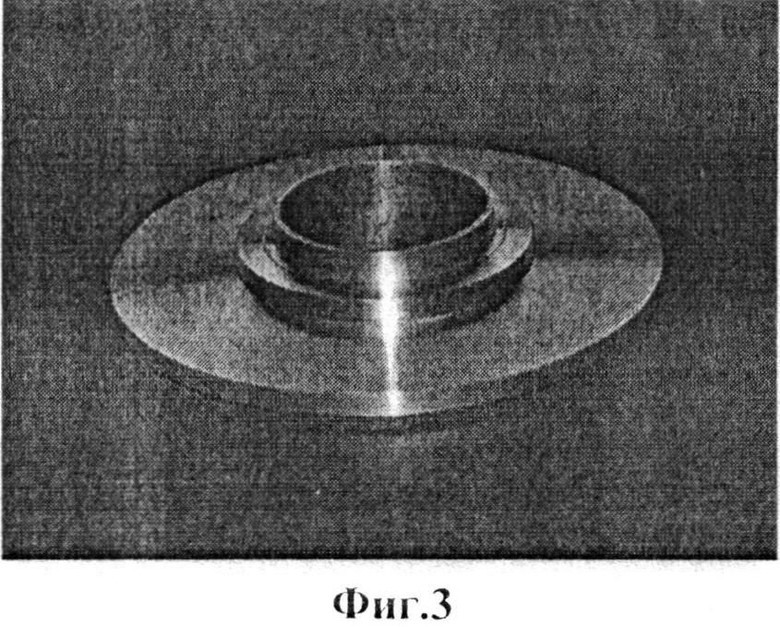

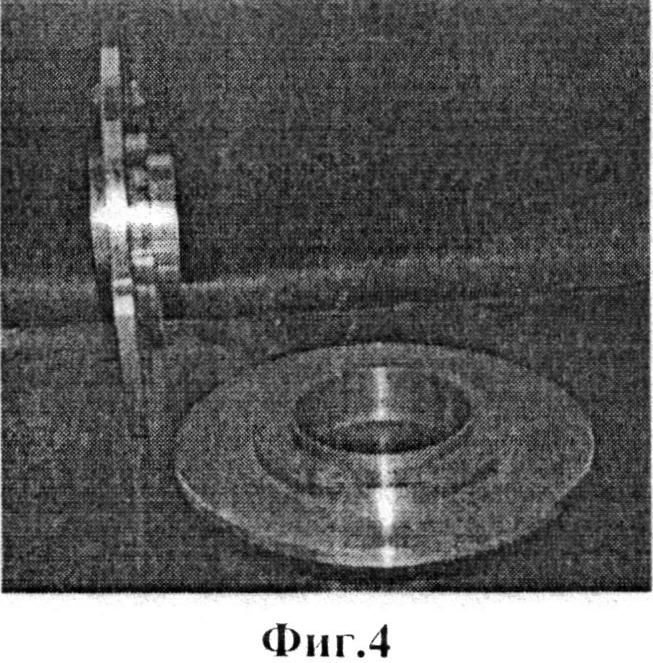

Полученную деталь помещали на оправку. Затем из ниобиевой заготовки толщиной 90 изготавливали обечайку и помещали ее в трубу. Инициирование заряда ВВ осуществлялось электродетонатором. В результате высокоскоростного соударения осуществлялось плакирование детали из стали 12Х18Н10Т с деталью из ниобия без разрушения плакирующей детали (фиг.3, 4).

В эксперименте реализовано прочное соединение двух металлов при их высокоскоростном (скорость соударения от 0,3 до 1,5 км/с) соударении под углом. В точке соударения формируется структура подобная кумулятивной струе, в результате чего на границе раздела металлов возникают значительные пластические деформации и температуры, приводящие к сближению металлов на расстояние взаимодействия атомов и увеличивающие подвижность частиц. Металлы перемешиваются, образуется прочное сварное соединение по всей площади контакта образцов.

Режимы сварки взрывом биметаллических (сталь 10Х17Н13М2Т + ниобий НБ-1) трубных переходных элементов по схемам наружного и внутреннего плакирования приведены в таблице 1.

Результаты металлографического анализа и проверки адгезионной прочности (отсутствие непроваров и расслоений после испытаний) свидетельствуют о высоком качестве сварного соединения разнородных металлов сваркой взрывом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2008 |

|

RU2384551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ СВАРКИ ВЗРЫВОМ И СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2012 |

|

RU2487108C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2017 |

|

RU2695855C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2353487C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВЗРЫВОМ | 1997 |

|

RU2113955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2009 |

|

RU2397850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2355536C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2417868C2 |

| Способ плакирования металлических изделий | 1988 |

|

SU1569145A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВЗРЫВОМ | 2000 |

|

RU2197367C2 |

Изобретение может быть использовано при изготовлении слоистых структур сложного профиля сваркой взрывом, например тонкостенных цилиндрических и эллиптических оболочек из биметаллов. Плакирующую трубчатую деталь из тугоплавкого металла, например ниобия, с центрирующим кольцом размещают с зазором 10-40 мм внутри плакируемой трубчатой детали из стали. Со стороны плакирующей детали размещают заряд ВВ с толщиной слоя HBB не более 40 мм, в качестве которого используют смесь, содержащую взрывчатый компонент на основе ТЭНа или октогена, или гексогена в виде предварительно преобразованного до ультрадисперсного состояния порошка с размером частиц не более 10-6-10-8 м в количестве 30-70 мас.% и порошкообразный инертный наполнитель в виде бикарбоната щелочного металла - остальное. Способ обеспечивает возможность проведения сварки взрывом тонкостенных элементов без деформирования и повреждений за счет обеспечения минимизации критического слоя детонации до ~1,5 мм и повышения качества и точности сварного шва. 5 ил., 1 табл., 1 пр.

Способ изготовления биметаллических труб сваркой взрывом, включающий размещение трубчатой детали из тугоплавкого металла с зазором соосно относительно трубчатой детали из стали, размещение заряда взрывчатого вещества (ВВ), подрыв заряда ВВ, отличающийся тем, что плакирующую трубчатую деталь из тугоплавкого металла с центрирующим кольцом помещают с зазором h в диапазоне от 10-40 мм внутри плакируемой трубчатой детали из стали, со стороны плакирующей детали из тугоплавкого металла размещают заряд ВВ с толщиной слоя HВВ не более 40 мм, в качестве которого используют смесь, содержащую взрывчатый компонент на основе ТЭНа или октогена, или гексогена в виде предварительно преобразованного до ультрадисперсного состояния порошка с размером частиц не более 10-6-10-8 м и порошкообразный инертный наполнитель в виде бикарбоната щелочного металла при соотношении ингредиентов, мас.%: взрывчатый компонент 30-70, наполнитель - остальное.

| 0 |

|

SU99585A1 | |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2009 |

|

RU2404035C1 |

| КОРРОЗИОННО-СТОЙКАЯ БИМЕТАЛЛИЧЕСКАЯ ТРУБКА И ЕЕ ПРИМЕНЕНИЕ В ОБОРУДОВАНИИ С ТРУБНЫМ ПУЧКОМ | 2007 |

|

RU2448295C2 |

| СПОСОБ ПЛАКИРОВАНИЯ ВЗРЫВОМ КОАКСИАЛЬНЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2071893C1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2015-01-10—Публикация

2013-08-27—Подача