Изобретение относится к электрохимическому получению лигатурных алюминий-титановых сплавов в расплавленных хлоридах щелочных и/или щелочно-земельных металлах и может быть использовано для получения новых коррозионно-стойких алюминиевых сплавов с мелкокристаллической улучшенной структурой, предназначенных для металлургической и авиакосмической промышленности.

Алюминий-титановые сплавы с высоким содержанием титана являются перспективной заменой суперсплавов на основе никеля по совокупности механических и физико-химических свойств, при этом имеют в два раза более низкую плотность, что делает их крайне перспективными для использования в авиакосмической промышленности. Традиционно такие сплавы получают металлургическими методами, что чрезвычайно затратно. В настоящее время стоимость алюминиевых сплавов с высоким содержанием титана так велика (1300 дол/фунт), что эти сплавы используются только для самых ответственных деталей болидов «Формулы-1» и двигателей «Боингов-787».

Кроме того, получать лигатурные алюминий-титановые сплавы обычными металлургическими способами сложно из-за большой разницы в температурах плавления алюминия и модифицирующего металла (662°C у алюминия и 1671°C - у титана) и наличия плотных оксидных слоев на поверхности алюминия и оксидно-нитридных слоев, покрывающих поверхность титана.

Известен, например, металлургический способ получения лигатурных алюминий-титановых сплавов переплавом в высокочастотной индукционной печи с графитовым тиглем (Альтман М.Б. Металлургия литейных алюминиевых сплавов. - М.: Металлургия, 1972. - С.152) [1]. Для приготовления лигатуры используют губчатый титан или титановый сплав марки ВТ1Л. В расплав алюминия, перегретый до 1200-1300°C, вводят предварительно нагретую до 200-250°C навеску титана. Расплав перемешивают титановой или графитовой мешалкой и после полного растворения титана разливают в изложницы. После кристаллизации чушки снова загружают в графитовый тигель и проводят их повторный переплав для получения лигатуры более однородного состава. При температуре 900-950°C удаляют шлак, сплав рафинируют и разливают в изложницы. Известный способ многостадиен, энергетически затратен, с низким выходом годного качественного продукта. Многочисленность переделов, присущая известному способу, приводит к значительным потерям количества алюминий-титанового сплава в виде шлама, что повышает стоимость годного продукта. Существенно и то, что известным металлургическим способом получают лигатурные алюминий-титановые сплавы с содержанием титана от 2 до 5 мас.%.

Развиваются альтернативные способы получения лигатурных алюминий-титановых сплавов, в частности методом порошковой металлургии. Известен способ приготовления алюминий-титановой лигатуры для алюминиевых сплавов, согласно которому смешивают мелкодисперсные порошки: алюминия 70-90 мас.% и титана 10-30 мас.%. Полученную смесь прессуют при давлении 100-350 кг/см2 (Патент RU 2087574, опубл. 20.08.1997 г.) [2]. Этот способ требует использования дорогостоящих мелкодисперсных порошков алюминия и титана, притом, что эти порошки плохо спекаются вследствие образования слоев оксидов соответствующих металлов на поверхности их частиц. Это существенно ухудшает качество получаемых сплавов, их свариваемость и ограничивает возможные сферы применения полученной лигатуры.

Для получения лигатурных алюминий-титановых сплавов широко применяют алюмотермическое восстановление соответствующих оксидов или галогенидов. Известен способ получения лигатурного сплава алюминий-титан, включающий перегрев расплава алюминия до 950-970°C и введение в него в смеси с криолитом порошка двуокиси титана с размером частиц 0,03-0,4 мкм (Жолнин А.Г., Новичков С.Б. Флюсовая обработка алюминия и его сплавов. - Иркутск: Изд-во ИрГТУ, 2007. - 284 с.)[3]. Способ многостадиен, требует высоких температур и использования агрессивного солевого расплава криолита, состоящего из фторидов натрия и алюминия. При реализации этого способа в газовую атмосферу выделяются вредные газы.

При электрохимическом получении титана, известном как FFC-Cambridge-процесс, протекает побочная реакция восстановления оксидов алюминия и/или титана с образованием небольшого количества алюминий-титанового сплава (Chen G.Z. Direct electrochemical reduction of titanium dioxide to titanium in molten calcium chloride / G.Z Chen, D.J.Fray, T.W.Farthing // Nature. - 2000. - V.407. - P.361-364) [4]. Указанный сплав получают прямым катодным электрохимическим восстановлением диоксида титана до титана в расплавленном хлориде кальция CaCl2 при температуре 950°C. Способ характеризуется низкой производительностью электролиза из-за медленной диффузии кислорода в слое твердого металлического титана к границе раздела катода и электролита. При этом требуется много времени для полного восстановления пористых гранул спеченного диоксида титана и, соответственно, большой площади поверхности катода. FFC-процесс ведут в периодическом режиме: после загрузки и дезоксидации катода, его извлекают из электролизера и содержащийся в порах титановой губки CaCl2 удаляют водным выщелачиванием. Кроме того, известный способ включает дополнительную стадию формовки катода из порошкообразного диоксида титана и требует использования дополнительной добавки связующего, что существенно усложняет его реализацию. Сведений об исследовании содержании титана в получаемом сплаве не опубликовано.

Известно, что содержание титана в лигатурных сплавах, полученных способами [2-4], не превышает 5 мас.%. Вследствие этого, для получения алюминиевых сплавов с повышенными механическими и физическими свойствами, необходимо вносить большое количество такой лигатуры, что может негативно повлиять на структуру алюминиевых сплавов.

Задача настоящего изобретения заключается в электрохимическом получении лигатурных сплавов алюминия с высоким содержанием титана при снижении энергозатрат, трудоемкости и повышении экологичности данного процесса.

Для решения поставленной задачи заявлен способ электрохимического получения алюминий-титановой лигатуры для коррозионно-стойких алюминиевых сплавов, включающий химическое активирование поверхности титана в расплавленных фторидах щелочных металлов и/или калиевом криолите, получение расплава из хлоридов щелочных и/или щелочно-земельных металлов и алюминия или алюминий-магниевого сплава, помещение в расплав химически активированного титана и проведение анодной поляризации "in situ'1 в гальваническом режиме с плотностью тока 0,3-5,0 мА·см-2 в течение 1-5 ч при температуре 700-800°C в атмосфере аргона.

Сущность заявляемого решения заключается в следующем. Химически активированный титан анодно растворяют в гальваностатическом режиме в тигле с расплавленным хлоридным электролитом, на дне которого помещают расплавленный алюминий или алюминий-магниевый сплав, т.е. осуществляют процесс "in situ" - при непосредственном контакте с расплавленным алюминием или алюминий-магниевым сплавом ионов титана в температурном интервале 700-800°С по реакции контактного обмена

Это позволяет избежать большого уноса тетрахлорида титана и получать сплавы алюминия с различным содержанием титана. Титан растворяется в хлоридном электролите до четырехвалентного иона титана, который тут же восстанавливается на поверхности жидкого алюминия или алюминий-магниевого сплава с образованием алюминий-титанового сплава. Алюминий-магниевый сплав является электрохимически более активным, чем чистый алюминий, вследствие более высокой электроотрицательности входящего в состав сплава магния по отношению к алюминию. Поэтому сначала должна проходить реакция

в результате должен расходоваться весь магний, а только затем может проходить реакция (1). При контактной реакции ионов циркония с алюминий-магниевым сплавом восстановителем является не алюминий, как в реакции (1), а магний.

Поскольку ввод ионов титана в заявленном способе осуществляется непосредственно в солевой плав, в котором они сразу же контактируют с алюминием, не наблюдается существенного уноса тетрахлорида титана, как это обычно происходит при анодном растворении титана в хлоридах, не содержащих расплавленный металлический алюминий или его сплав. Подавление солеуноса тетрахлорида титана является крайне важным для получения более высоких концентраций титана в сплаве, т.к. температура кипения тетрахлорида титана составляет -24°C, и при использовании большинства известных технологий потери титана в виде его тетрахлорида слишком велики. Это существенным образом улучшает экономичность и экологичность заявленного способа. Кроме того, в заявляемом способе используют только индивидуальные металлы или сплавы - титан, алюминий или алюминий-магниевый сплав, без использования чрезвычайно гигроскопичных, трудных в практическом применении хлоридов указанных металлов, что в значительной степени снижает трудоемкость получения лигатурного алюминий-титанового сплава.

Химическая активация титана перед его анодным растворением обусловлена следующим. При хранении титана на воздухе его поверхность закрыта плотной и хорошо сцепленной с титановой основой оксидно-нитридной пленкой, препятствующей быстрому растворению титана в хлоридном расплаве при поляризации его в анодном режиме. Поэтому перед помещением титана в расплавленный хлоридный электролит в заявляемом способе предусмотрено химическое активирование поверхности титана в расплавленных фторидах щелочных металлов и/или калиевого криолита. Для этого титан помещают в указанный электролит на 1-3 мин при температуре 700-800°C. После извлечения титана из расплавленных фторидов щелочных металлов и/или калиевого криолита на металлической поверхности застывает тонкий слой фторидов, который защищает титан от окисления кислородом воздуха, а затем растворяется в хлоридном электролите. Благодаря этому анодному растворению в хлоридном электролите подвергается очищенный от оксидно-нитридной пленки титан, и требуемые плотности анодного тока растворения титана много ниже, чем в том случае, если бы поляризации подвергали титан, не протравленный предварительно во фторидном расплаве. Это позволяет значительно понизить энергоемкость процесса получения лигатурного алюминий-титанового сплава.

Содержание титана в хлоридном расплаве, а как следствие, и в лигатурном алюминий-титановом сплаве зависит от плотности анодного тока растворения титана. Плотность прикладываемого анодного тока позволяет регулировать состав образующегося сплава и соответственно получать сплавы алюминия с содержанием титана до 30 мас.%.

Нижний предел температурного интервала получения лигатурного алюминий-титанового сплава выбран исходя из температуры плавления алюминия (662°C-700°C) с тем, чтобы весь объем алюминия или алюминиево-магниевого сплава был расплавлен в ходе эксперимента.

Верхний предел температурного интервала определен в 750°C, т.к. при повышении температуры выше этого значения наблюдается значительный солеунос (более 7 г на 50 г солевого электролита), что ухудшает экологичность и технологичность процесса.

Плотность тока анодного растворения титана - основной технологический параметр, который варьировался в ходе электрохимического эксперимента. Так, при малых плотностях тока анодного растворения - менее 0,3 мА см-2 - количество растворяющегося титана в виде их ионов недостаточно для образования алюминиевых сплавов. В то же время при растворении этих металлов плотностями анодного тока выше 5,0 мА·см-2 образуются не плотные беспористые слитки алюминиевых лигатур, а грубые шламы, состоящие также только из алюминия и титана. Поэтому оптимальные токовые режимы подобраны таким образом, чтобы обеспечить высокую скорость процесса образования алюминиево-титанового сплава, а также, чтобы все образующиеся при анодном растворении ионы титана успевали провзаимодействовать с расплавленным алюминием или алюминий-магниевым расплавом и не уходили из зоны реакции в газовую фазу, ухудшая тем экономические и экологические показатели образования сплава. Увеличение времени взаимодействия также приводит к увеличению уноса солей из реакционной зоны в холодные части ячейки, поэтому время взаимодействия алюминия или алюминий-магниевого сплава с ионами титана не должно превышать заявленные 1-5 ч.

Заявляемый способ не требует использования дополнительного окислителя.

Новый технический результат, достигаемый заявленным изобретением, заключается в снижении потерь титана в виде его тетрахлорида, снижении применяемых плотностей анодного тока растворения титана, применении индивидуальных металлов или сплавов - титана, алюминия или алюминий-магниевого сплава без использования чрезвычайно гигроскопичных, трудных в практическом применении хлоридов указанных металлов.

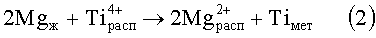

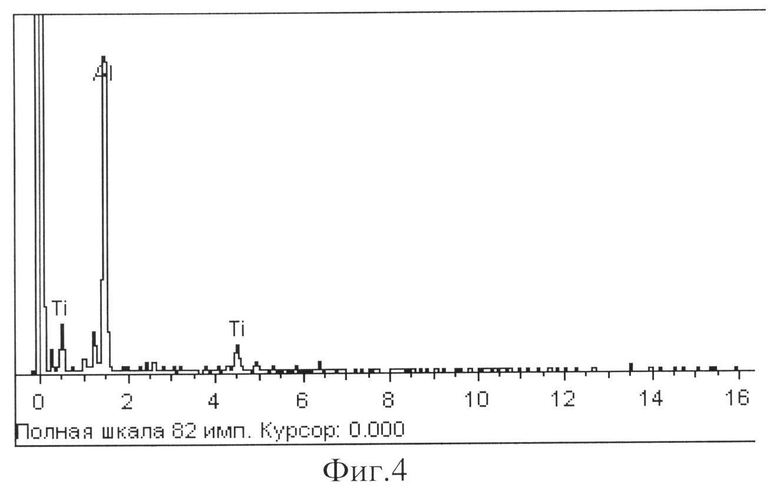

Заявленное изобретение иллюстрируется чертежами, где на фиг.1 представлено SEM-изображение скола алюминий-титанового сплава, содержащего 13,4 мас.% титана, полученного при взаимодействии алюминиевого расплава с ионами титана, на фиг.2 - EDS спектр обозначенного сплава. На фиг.3 представлено SEM-изображение поперечного шлифа алюминий-титанового сплава, содержащего 29,89 мас.% титана, полученного при взаимодействии алюминий-магниевого сплава АМГ6 с ионами титана, на фиг.4 - рентгенограмма вышеуказанного сплава, на фиг.5 - SEM-изображение скола алюминий-титанового сплава, содержащего 8,97 мас.%. титана, полученного при взаимодействии алюминиевого расплава с ионами титана, на фиг.6 - EDS-спектр данного сплава.

Пример 1

В алундовый тигель поместили эвтектическую смесь NaF-KF, которую расплавили при температуре 720°C и выдержали в ней образец титана, подвешенный на титановой проволоке, в течение 2 мин. После этого титановый образец вынули из фторидного расплава и, не отмывая от тонкой пленки солей, предотвращающей дальнейшее окисление титана кислородом воздуха, поместили в высокотемпературную кварцевую ячейку, в которой находился алундовый тигель. На дно тигля поместили алюминиевый диск чистотой А999, на который насыпали 40 г мелкораздробленной смеси хлоридов лития, калия и кальция. Ячейку закрыли вакуумной пробкой, вакуумировали, нагрели до температуры 700°C при непрерывной откачке воздуха. После этого газовое пространство ячейки наполнили аргоном марки «вч». Образец титана с площадью 4 см2 на титановом токоподводе опустили в расплав и немедленно начинали анодную поляризацию в гальваностатическом режиме с плотностью тока 2,4 мА·см-2 в течение 3 ч. При этом титан перешел в алюминиевый расплав с образованием алюминий-титанового сплава. Изображение скола полученного алюминий-титанового сплава представлено на фиг.1. Данные EDS-спектроскопии, представленные на фиг.2, свидетельствуют о получении лигатурного алюминий-титанового сплава с содержанием 13,4 мас.% титана.

Пример 2

В алундовый тигель поместили эвтектическую смесь NaF-KF, которую расплавили при температуре 720°C и выдержали в ней образец титана, подвешенный на титановой проволоке, в течение 2 мин. После чего титановый образец вынули из фторидного расплава и, не отмывая от тонкой пленки солей, поместили в высокотемпературную кварцевую ячейку, в которой находился алундовый тигель. На дно тигля поместили диск алюмомагниевого сплава АМГ6, на который насыпали 40 г мелкораздробленной смеси хлоридов бария, калия и натрия. Ячейку закрыли вакуумной пробкой, вакуумировали, нагрели до температуры 750°C при непрерывной откачке воздуха. После этого газовое пространство ячейки наполнили аргоном марки «вч». Образец титана с площадью 4 см2 на молибденовом токоподводе опустили в расплав и немедленно начинали анодную поляризацию в гальваностатическом режиме с плотностью тока 4,7 мА·см-2 в течение 3,5 ч. При этом титан перешел в алюмомагниевый расплав с образованием алюминий-титанового сплава, в котором зафиксировано нулевое содержание магния. Изображение поперечного шлифа образованного алюминий-титанового сплава - на фиг.3. Данные EDS-спектроскопии, представленные на фиг.4, свидетельствуют о получении лигатурного алюминий-титанового сплава с содержанием 29,89 мас.% титана без примесей магния.

Пример 3

В алундовый тигель поместили эвтектическую смесь NaF-KF, которую расплавили при температуре 720°C и выдержали в ней образец титана, подвешенный на титановой проволоке, в течение 2 мин. После этого титановый образец вынули из фторидного расплава и, не отмывая от тонкой пленки солей, предотвращающей дальнейшее окисление титана кислородом воздуха, поместили в высокотемпературную кварцевую ячейку, в которой находился алундовый тигель. На дно тигля поместили алюминиевый диск чистотой А999, на который насыпали 40 г мелкораздробленной смеси хлоридов натрия, калия и цезия. Ячейку, закрытую вакуумной пробкой, вакуумировали, нагрели до температуры 700°C при непрерывной откачке воздуха. После этого газовое пространство ячейки наполнили аргоном марки «вч». Образец титана с площадью 5 см2 на молибденовом токоподводе опустили в расплав и немедленно начинали анодную поляризацию в гальваностатическом режиме с плотностью тока 0,7 мА·см-2 в течение 1,5 ч. При этом титан перешел в алюминиевый расплав с образованием алюминий-титанового сплава. Изображение поверхности полученного алюминий титанового сплава представлено на фиг.5. Данные EDS-спектроскопии, представленные на фиг.6, свидетельствуют о получении лигатурного алюминий-титанового сплава с содержанием 8,97 мас.% титана.

Проведенные серии экспериментов по получению лигатурных алюминий-титановых сплавов путем обменного взаимодействия показали, что процессы взаимодействия алюминий-магниевого сплава с хлоридным расплавом, содержащим ионы четырехвалентного титана, протекают более интенсивно, чем чистого расплавленного алюминия. Показано, что при взаимодействии алюминий-магниевого сплава АМГ6 с ионами титана удается получать более высокие содержания титана в лигатурном сплаве (более 29 мас.%), чем при использовании чистого алюминиевого расплава - до 13 мас.% титана.

Таким образом, заявленный электрохимический способ, связанный с относительно невысокими энергозатратами и трудоемкостью при обеспечении экологичности процесса, позволяет получать лигатурные алюминий-титановые сплавы, содержащие до 30 мас.% титана. Это позволяет создавать алюминиевые сплавы сложного состава с высоким содержанием титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРНЫХ АЛЮМИНИЙ-ЦИРКОНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2515730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН (ВАРИАНТЫ) | 2012 |

|

RU2477759C1 |

| СПОСОБ СИНТЕЗА МИКРО- И НАНОКОМПОЗИЦИОННЫХ АЛЮМИНИЙ-УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2537623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2542191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ "АЛЮМИНИЙ - ГАДОЛИНИЙ" | 2016 |

|

RU2639165C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2012 |

|

RU2500615C1 |

| Лигатура алюминий-титан-бор | 2016 |

|

RU2644221C1 |

| ХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 2015 |

|

RU2586140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ-ИТТРИЙ | 2014 |

|

RU2587700C1 |

| ДЕТАЛЬ ИЗ ВЫСОКОПРОЧНОГО КОМПОЗИТНОГО МОДИФИЦИРОВАННОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2823557C2 |

Изобретение относится к электрохимическому получению лигатурных алюминий-титановых сплавов и может быть использовано для получения коррозионно-стойких алюминиевых сплавов. Способ включает химическое активирование поверхности титана в расплавленных фторидах щелочных металлов и/или калиевом криолите, получение расплава из хлоридов щелочных и/или щелочно-земельных металлов и алюминия или алюминий-магниевого сплава, помещение в расплав химически активированного титана и проведение анодной поляризации "in situ" в гальваническом режиме с плотностью тока 0,3-5,0 мА·см-2 в течение 1-5 ч при температуре 700-800°C в атмосфере аргона. Техническим результатом изобретения является снижение потерь титана в виде его тетрахлорида, снижение применяемых плотностей анодного тока растворения титана, применение индивидуальных металлов или сплавов - титана, алюминия или алюминий-магниевого сплава без использования чрезвычайно гигроскопичных, трудных в практическом применении хлоридов указанных металлов. 6 ил., 3 пр.

Способ электрохимического получения алюминий-титановой лигатуры для коррозионно-стойких алюминиевых сплавов, включающий химическое активирование поверхности титана в расплавленных фторидах щелочных металлов и/или калиевом криолите, получение расплава из хлоридов щелочных и/или щелочно-земельных металлов и алюминия или алюминий-магниевого сплава, помещение в расплав химически активированного титана и проведение анодной поляризации титана "in situ" в гальваническом режиме с плотностью тока 0,3-5,0 мА·см-2 в течение 1-5 ч при температуре 700-800°C в атмосфере аргона.

| CNEN G | |||

| Z | |||

| Direct ekectrochemical reduction of titanium dioxide to titanium in molten calcium cnloride, Nature, 2000, v | |||

| Ручная тележка для реклам | 1923 |

|

SU407A1 |

| Способ получения продуктов уплотнения фенолов с альдегидами | 1920 |

|

SU361A1 |

| US 7988764 B2, 02.08.2011 | |||

| US 20120251376 A1, 04.10.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2394927C2 |

| Ограждение гидроизоляции из пластичного материала | 1974 |

|

SU541919A1 |

| CN 101476061 A, 08.07.2009 | |||

Авторы

Даты

2015-01-10—Публикация

2013-06-18—Подача