Область техники

Настоящее изобретение относится к технической области материалов из сплавов и технологиям их получения, и, в частности, к детали из высокопрочного композитного модифицированного алюминиевого сплава и способу ее получения.

Уровень техники

Алюминиевый сплав является наиболее широко используемым в промышленности конструкционным материалом на основе цветных металлов и широко применяется в авиационной, аэрокосмической, автомобильной, машиностроительной, судостроительной и химической промышленности. Литой алюминиевый сплав имеет такие характеристики, как текучесть при литье, хорошая воздухонепроницаемость, небольшая степень усадки и слабая склонность к термическому растрескиванию, и является предпочтительным материалом для легких автомобильных колесных дисков.

Однако по мере того, как требования людей к алюминиевому сплаву становятся все выше, алюминиевый сплав не только должен поддерживать исходную характеристику легковесности, но и должен обладать определенной прочностью, особенно при производстве автозапчастей и в промышленности. Для крупногабаритных литых деталей из алюминиевого сплава для решения проблем, связанных с механическими свойствами, требуются высокая прочность и средняя вязкость.

По этой причине предложен способ модификации алюминиевого сплава модификатором, таким как алюминий-стронциевый сплав, и рафинирования алюминиевого сплава рафинирующим агентом. Однако обычная модификация пока не может обеспечить достижение идеальной прочности и пластичности. С учетом этого проводятся исследования по термообработке литого алюминиевого сплава. Однако вследствие разницы в составе деталей из алюминиевого сплава стадии термообработки также являются различными. Современная термообработка требует высокой температуры, потребляет большое количество энергии, занимает много времени и увеличивает стоимость обработки. Кроме того, поскольку такую обработку выполняют непосредственно при более высокой температуре, она не способствует взаимному превращению фаз и равномерному осаждению, и, следовательно, это приводит к неоднородности механических свойств сплава.

Таким образом, существует острая потребность в обеспечении способа получения, который может дополнительно повысить механическую прочность деталей из алюминиевого сплава.

Раскрытие сущности изобретения

В связи с этим в настоящем изобретении предложена деталь из высокопрочного композитного модифицированного алюминиевого сплава и способ ее получения, который может дополнительно повысить механическую прочность алюминиевого сплава.

Для решения вышеописанных технических проблем в настоящем изобретении использовано следующее техническое решение:

В соответствии с одним вариантом осуществления первого аспекта настоящего изобретения предложен способ получения детали из высокопрочного композитного модифицированного алюминиевого сплава, включающий следующие стадии:

стадия S1 - обеспечение расплава алюминиевого сплава;

стадия S2 - обеспечение модификатора; при этом

модификатор представляет собой комбинацию алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры и алюминий-титановой или алюминий-титан-борной лигатуры, или

модификатор представляет собой комбинацию композитного алюминиевого сплава, содержащего редкоземельный металл, и алюминий-титановой или алюминий-титан-борной лигатуры, а композитный алюминиевый сплав, содержащий редкоземельный металл, содержит стронций, титан или титан-бор и редкоземельный металл, и

редкоземельный металл в алюминиевом сплаве, содержащем редкоземельный металл, и в композитном алюминиевом сплаве, содержащем редкоземельный металл, представляет собой один или более из лантана, церия и иттрия;

стадия S3 - добавление модификатора в расплав алюминиевого сплава в атмосфере инертного газа и плавление с получением расплава модифицированного алюминиевого сплава;

стадия S4 - выполнение литья с использованием расплава модифицированного алюминиевого сплава с получением заготовки из модифицированного алюминиевого сплава; и

стадия S5 - выполнение термообработки заготовки из модифицированного алюминиевого сплава, при этом термообработка включает:

обработку раствора - нагрев заготовки из модифицированного алюминиевого сплава до температуры 530-550°С и выдержку в течение 100-300 мин;

обработку закалкой в воде - внесение заготовки из модифицированного алюминиевого сплава после обработки раствора в ванну с водой при температуре 60-70°С и закалку в воде в течение 2-4 мин; и

обработку старением - выдержку заготовки из алюминиевого сплава после обработки закалкой в воде при 150-165°С в течение 120-280 мин, затем охлаждение до 110-130°С и выдержку в течение 30-120 мин, и затем естественное охлаждение до комнатной температуры с получением детали из высокопрочного композитного модифицированного сплава.

Кроме того, стадия S1 включает: обеспечение слитка из алюминиевого сплава;

удаление слоя оксидной окалины на поверхности слитка из алюминиевого сплава, очистку и сушку; и

плавление высушенного слитка из алюминиевого сплава, рафинирование и удаление шлака с получением расплава алюминиевого сплава, при этом

состав слитка из алюминиевого сплава представляет собой доэвтектический алюминиевый сплав или эвтектический алюминиевый сплав.

В соответствии с некоторыми вариантами осуществления настоящего изобретения модификатор представляет собой комбинацию алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры и алюминий-титановой или алюминий-титан-борной лигатуры, при этом алюминий-стронциевую лигатуру и алюминий-титановую или алюминий-титан-борную лигатуру добавляют с интервалами, и

сначала добавляют алюминиевый сплав, содержащий редкоземельный металл, или его добавляют вместе с первым добавляемым компонентом, или его добавляют в интервале между добавлением алюминий-стронциевой лигатуры и добавлением алюминий-титановой или алюминий-титан-борной лигатуры.

Кроме того, стадия S3 включает:

стадию S301 - добавление алюминиевого сплава, содержащего редкоземельный металл, в расплав алюминиевого сплава и плавление с получением первого гомогенно смешанного расплава;

стадию S302 - добавление алюминий-стронциевой лигатуры в первый гомогенно смешанный расплав и продолжение плавления с получением второго гомогенно смешанного расплава; и

стадию S303 - добавление алюминий-титановой или алюминий-титан-борной лигатуры во второй гомогенно смешанный расплав и продолжение плавления с получением модифицированного алюминиевого сплава.

В соответствии с некоторыми другими вариантами осуществления настоящего изобретения модификатор представляет собой комбинацию композитного алюминиевого сплава, содержащего редкоземельный металл, и алюминий-титановой или алюминий-титан-борной лигатуры, а стадия S3 включает:

стадию S310 - добавление композитного алюминиевого сплава, содержащего редкоземельный металл, в расплав алюминиевого сплава и плавление с получением четвертого гомогенно смешанного расплава; и

стадию S320 - добавление алюминий-титановой или алюминий-титан-борной лигатуры в четвертый гомогенно смешанный расплав и продолжение плавления с получением модифицированного алюминиевого сплава.

Кроме того, получение композитного алюминиевого сплава, содержащего редкоземельный металл, включает:

стадию S211 - обеспечение расплава алюминия;

стадию S212 - обеспечение алюминий-стронциевой лигатуры, алюминий-титановой или алюминий-титан-бор ной лигатуры и лигатуры редкоземельного металла и алюминия, при этом редкоземельный металл в лигатуре редкоземельного металла и алюминия представляет собой один или более из металлов, выбранных из лантана, церия и иттрия; и

стадию S213 - последовательное добавление в атмосфере инертного газа алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры и алюминий-титановой или алюминий-титан-борной лигатуры в алюминиевый расплав и плавление с получением композитного алюминиевого сплава, содержащего редкоземельный металл.

Кроме того, содержание модификатора составляет 0,4-0,6% мас. от общего количества расплава модифицированного алюминиевого сплава, а массовое соотношение общего количества редкоземельного металла: стронция:титана или титан-бора составляет 1:(0,1-1,2):(0,1-1,2).

Кроме того, на стадии S5 скорость нагрева при обработке раствора регулируют при 1,5-3°С/мин, а время выдержки ограничивают до 120-180 мин.

Кроме того, обработка раствора, обработка закалкой в воде и обработка старением представляют собой непрерывные обработки, а ванна с водой представляет собой ванну с циркулирующей водой, и после обработки закалкой в воде перед проведением обработки старением температуру литой заготовки из алюминиевого сплава поддерживают выше 55°С.

Кроме того, на стадии обработки старением температуру понижают с 150-165°С до 110-130°С со скоростью охлаждения 2-5°С/мин.

В соответствии с одним вариантом осуществления второго аспекта настоящего изобретения предложена деталь из высокопрочного композитного модифицированного алюминиевого сплава, и указанная деталь из высокопрочного композитного модифицированного алюминиевого сплава получена по способу получения в соответствии с любым из вышеописанных вариантов осуществления, предел прочности детали из высокопрочного композитного модифицированного алюминиевого сплава составляет 300 МПа или более, предел текучести составляет 230 МПа или более, а удлинение составляет 6% или более.

Техническое решение по настоящему изобретению имеет по меньшей мере одно из следующих преимуществ:

В соответствии с предложенным способом получения детали из высокопрочного композитного модифицированного алюминиевого сплава согласно вариантам осуществления настоящего изобретения, алюминиевый сплав модифицируют путем введения редкоземельного металла, а отливку обрабатывают в комбинации с особым процессом термообработки, так что механическая прочность детали из композитного модифицированного алюминиевого сплава может быть значительно улучшена для удовлетворения потребностей авиационной, аэрокосмической и автомобильной отраслей, и при этом повышается ударная вязкость детали из композитного модифицированного алюминиевого сплава и уменьшается появление трещин хрупкого разрушения.

Краткое описание чертежей

Фиг. 1 представляет собой фотографию детали из высокопрочного композитного модифицированного алюминиевого сплава, то есть колесного диска, полученной в варианте 1 осуществления изобретения; и

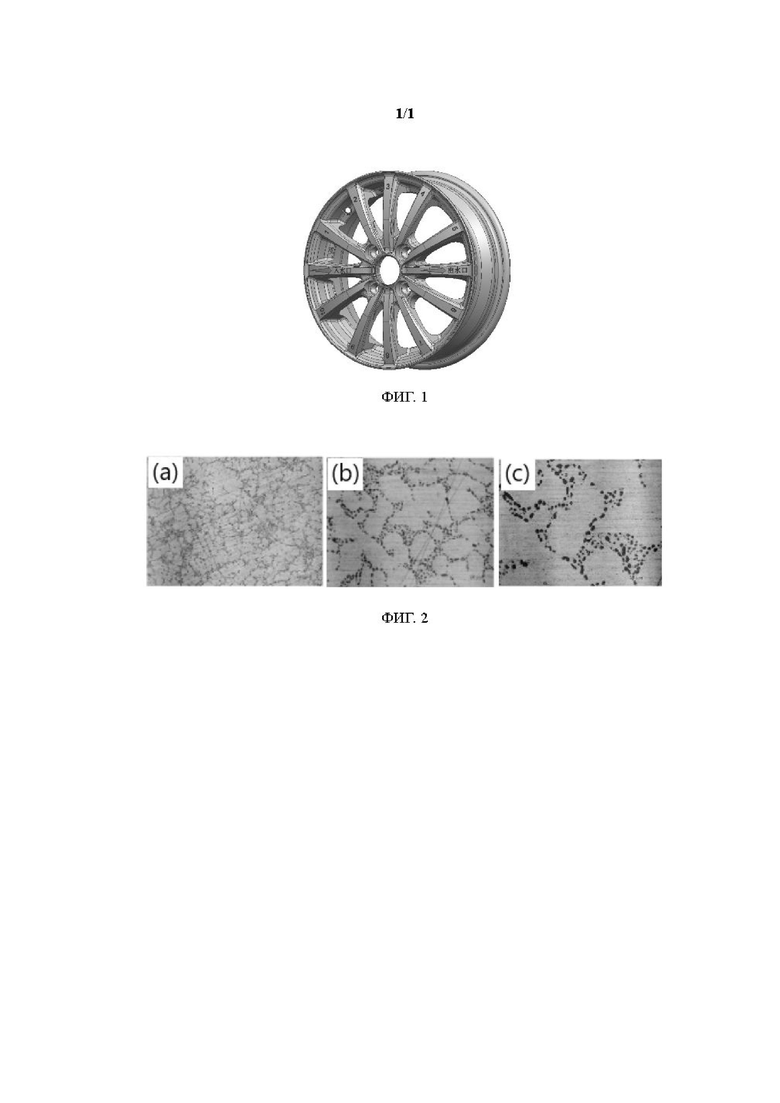

На фиг. 2 представлено металлографическое изображение структуры реберной части колесного диска, показанной на фиг. 1, на котором (а) представлено изображение со слабым увеличением, (b) представлено изображение со средним увеличением, и (с) представлено изображение с большим увеличением.

Подробное описание вариантов осуществления

Для того чтобы задача, техническое решение и преимущества вариантов осуществления настоящего изобретения стали более ясными, технические решения по настоящему изобретению наглядно и всесторонне описаны ниже со ссылкой на варианты осуществления настоящего изобретения. Очевидно, что описанные варианты осуществления представляют собой некоторые, а не все варианты осуществления настоящего изобретения. Все другие варианты осуществления, полученные специалистом в данной области техники на основании описанных вариантов осуществления настоящего изобретения, входят в объем правовой защиты настоящего изобретения.

Если не указано иное, технические термины или научные термины, используемые в настоящем изобретении, должны иметь обычные значения, понятные специалисту в той области техники, к которой относится настоящее изобретение. «Первый», «второй» и аналогичные слова, используемые в настоящем изобретении, не указывают на какой-либо порядок, количество или значимость, а используются только для различения различных компонентов. Аналогичным образом, термины в форме единственного числа или «один» не обозначают ограничение по количеству, а указывают, что существует по меньшей мере один элемент.

В следующем описании сначала подробно описан способ получения детали из высокопрочного композитного модифицированного алюминиевого сплава в соответствии с вариантом осуществления настоящего изобретения.

Способ получения детали из высокопрочного композитного модифицированного алюминиевого сплава в соответствии с вариантом осуществления настоящего изобретения включает следующие стадии:

Стадия S1: Обеспечение расплава алюминиевого сплава.

То есть сначала получают расплав алюминиевого сплава.

При этом следует отметить, что имеющийся в продаже слиток из алюминиевого сплава высокой чистоты может быть непосредственно нагрет и расплавлен с получением расплава алюминиевого сплава, или слиток из алюминиевого сплава может быть дополнительно очищен. Очищающая обработка, например, может включать следующие стадии:

Стадия S11: Обеспечение слитка из алюминиевого сплава.

Стадия S12: Удаление слоя окалины с поверхности слитка из алюминиевого сплава. Стадия S13: Очистка и сушка слитка из алюминиевого сплава, с которого удален слой окалины.

Стадия S14: Плавление высушенного слитка из алюминиевого сплава с получением исходного расплава.

Стадия S15: Рафинирование исходного расплава с получением расплава алюминиевого сплава.

То есть для слитка из алюминиевого сплава сначала удаляют слой окалины с поверхности слитка из алюминиевого сплава, затем очищают слиток из алюминиевого сплава для удаления поверхностного шлака и расплавляют после сушки, и рафинируют расплав. Конкретный процесс рафинирования будет более подробно описан ниже.

После вышеуказанной очищающей обработки из слитка из алюминиевого сплава могут быть удалены нежелательные примеси, такие как Fe и оксиды. Это целесообразно для дальнейшего улучшения модификации и рафинирования сплава, содержащего редкоземельный металл.

Дополнительно следует отметить, что Fe и его оксиды, например, могут быть удалены путем добавления марганца или алюминиево-марганцевого сплава с образованием поверхностного шлака.

В качестве модифицируемой матрицы, то есть расплава алюминиевого сплава, например, может быть использован алюминий-магниевый сплав, алюминий-кремниевый сплав и алюминий-кремний-магниевый сплав. Она не имеет специального ограничения в настоящем изобретении.

Стадия S2: Обеспечение модификатора.

Модификатор представляет собой комбинацию алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры и алюминий-титановой или алюминий-титан-борной лигатуры, или модификатор представляет собой комбинацию композитного алюминиевого сплава, содержащего редкоземельный металл, и алюминий-титановой или алюминий-титан-борной лигатуры.

Композитный алюминиевый сплав, содержащий редкоземельный металл, содержит стронций, титан или титан-бор, а также редкоземельный металл.

Редкоземельный металл в алюминиевом сплаве, содержащем редкоземельный металл, и в композитном алюминиевом сплаве, содержащем редкоземельный металл, представляет собой один или более из лантана, церия и иттрия.

То есть существует два следующих варианта реализации:

Вариант реализации 1:

Модификатор представляет собой комбинацию алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры и алюминий-титановой или алюминий-титан-борной лигатуры.

Алюминий-стронциевая лигатура является модификатором, а алюминий-титановая лигатура или алюминий-титан-борная лигатура является рафинирующим агентом. То есть могут быть использованы обычный модификатор и рафинирующий агент.

Кроме того, для модификатора и/или рафинирующего агента могут быть использованы доступные в продаже материалы, или модификатор и/или рафинирующий агент могут быть получены таким образом, что соответствующий металлический стронций, титан, титан и бор получают путем взвешивания и плавят в расплаве алюминия с получением однородного сплава.

Кроме того, в дополнение к обычному модификатору и рафинирующему агенту, дополнительно вводят алюминиевый сплав, содержащий редкоземельный металл, для преодоления ограничения механических свойств вследствие «отравляющей» реакции, то есть неблагоприятного эффекта или ограничения, вызванного реакцией между модификатором и рафинирующим агентом. В качестве редкоземельного металла в алюминиевом сплаве, содержащем редкоземельный металл, принимая во внимание наличие стронция в модификаторе и титана и бора в рафинирующем агенте, могут быть выбраны элементы группы ШВ, электронное строение которых находится между стронцием и титаном и бором. При всестороннем рассмотрении стабильности и запасов редкоземельных металлов предпочтительно используют один или более из лантана и церия в иттриевых и лантаноидных металлах. Например, в качестве алюминиевого сплава, содержащего редкоземельный металл, может быть использован один или более из доступных в продаже Al-10Ce, Аl-20Се, Al-20La, Al-10La, A1-20Y и A1-10Y.

Кроме того, также может быть получен алюминиевый сплав, содержащий редкоземельный металл, и, например, он может быть получен следующим способом:

добавление редкоземельного металла или лигатуры, содержащей редкоземельный металл, в расплав алюминия в инертной атмосфере и перемешивание при нагревании до полного расплавления;

после полного расплавления - выдерживание расплава при данной температуре в течение 10-20 минут до гомогенизации расплава;

рафинирование гомогенизированного расплава; и

после рафинирования - выдерживание в течение определенного времени и выполнение литья с получением алюминиевого сплава, содержащего редкоземельный металл.

Для расплава алюминия может быть использован доступный в продаже алюминиевый слиток высокой чистоты, и соответствующая обработка может быть выполнена для алюминиевого слитка высокой чистоты со ссылкой на очищающую обработку слитка из алюминиевого сплава. Подробности в настоящем документе не описаны.

Кроме того, для доступных в продаже алюминий-стронциевых лигатур, алюминий-титановых лигатур или алюминий-титан-борных лигатур и алюминиевых сплавов, содержащих редкоземельный металл, очистка от окалины, ультразвуковая очистка и рафинирование могут быть выполнены последовательно, соответственно. Таким образом, могут быть дополнительно удалены нежелательные примеси и оксиды, что целесообразно для улучшения рафинирования и модификации композитного сплава, содержащего редкоземельный металл, в качестве продукта.

Вариант реализации 2:

Модификатор представляет собой комбинацию композитного алюминиевого сплава, содержащего редкоземельный металл, и алюминий-титановой или алюминий-титан-борной лигатуры.

Композитный алюминиевый сплав, содержащий редкоземельный металл, может быть получен путем плавления и рафинирования вышеуказанного алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры, алюминий-титановой или алюминий-титан-борной лигатуры и алюминиевого расплава.

Например, получение композитного алюминиевого сплава, содержащего редкоземельный металл, может включать следующие стадии:

Стадия S211 - обеспечение расплава алюминия.

Стадия S212 - обеспечение алюминий-стронциевой лигатуры, алюминий-титановой или алюминий-титан-бор ной лигатуры и алюминиевого сплава, содержащего редкоземельный металл, при этом редкоземельный металл в алюминиевом сплаве, содержащем редкоземельный металл, представляет собой один или более металлов, выбранных из лантана, церия и иттрия.

Стадия S213 - добавление алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры и алюминий-титановой или алюминий-титан-борной лигатуры в расплав алюминия в атмосфере инертного газа и плавление с получением композитного алюминиевого сплава, содержащего редкоземельный металл.

Алюминий-стронциевую лигатуру и алюминий-титановую или алюминий-титан-борную лигатуру добавляют с интервалами, а алюминиевый сплав, содержащий редкоземельный металл, добавляют перед алюминий-стронциевой лигатурой и алюминий-титановой или алюминий-титан-борной лигатурой, или добавляют вместе с первым добавляемым компонентом, или добавляют в интервале между добавлением алюминий-стронциевой лигатуры и добавлением алюминий-титановой или алюминий-титан-бор ной лигатуры.

Предпочтительно, алюминиевый сплав, содержащий редкоземельный металл, алюминий-стронциевую лигатуру и алюминий-титановую или алюминий-титан-борную лигатуру последовательно добавляют в расплав алюминия с интервалами.

Стадия S3, добавление в расплав алюминиевого сплава модификатора в атмосфере инертного газа и плавление с получением расплава модифицированного алюминиевого сплава.

То есть после получения расплава алюминия и модификатора в расплав алюминия добавляют модификатор для дальнейшего плавления в атмосфере инертного газа с получением расплава модифицированного алюминиевого сплава.

В соответствии со способом получения согласно варианту осуществления настоящего изобретения, редкоземельный металл вводят в модификатор, благодаря чему существенно снижается взаимный отравляющий эффект между модификатором и рафинирующим агентом, может быть увеличено количество добавляемого модификатора и рафинирующего агента, и в то же время может быть улучшен эффект модификации и рафинирования.

Для модификаторов двух вышеуказанных комбинаций, соответственно, выполняют следующее плавление.

В отношении того, что модификатор представляет собой комбинацию алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры и алюминий-титановой или алюминий-титан-борной лигатуры:

В частности, для каждого алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры, алюминий-титановой или алюминий-титан-бор ной лигатуры и их предварительной обработки может быть сделана ссылка на вышеуказанную стадию S2.

В случае такой комбинации алюминий-стронциевую лигатуру и алюминий-титановую или алюминий-титан-борную лигатуру добавляют с интервалами, сначала добавляют алюминиевый сплав, содержащий редкоземельный металл, или его добавляют вместе с первым добавляемым компонентом, или его добавляют в интервале между добавлением алюминий-стронциевой лигатуры и добавлением алюминий-титановой или алюминий-титан-борной лигатуры.

Кроме того, предпочтительно, стадия S3 может, в частности, включать следующие стадии:

Стадия S301 - добавление алюминиевого сплава, содержащего редкоземельный металл, в расплав алюминия и плавление с получением первого гомогенно смешанного расплава.

Стадия S302 - добавление алюминий-стронциевой лигатуры в первый гомогенно смешанный расплав и продолжение плавления с получением второго гомогенно смешанного расплава.

Стадия S303 - добавление алюминий-титановой или алюминий-титан-борной лигатуры во второй гомогенно смешанный расплав и продолжение плавления с получением модифицированного алюминиевого сплава.

То есть сначала добавляют алюминиевый сплав, содержащий редкоземельный металл, и выполняют плавление, и к полученной основе последовательно добавляют алюминий-стронциевую лигатуру в качестве модификатора и алюминий-титановую лигатуру или алюминий-титан-борную лигатуру в качестве рафинирующего агента, благодаря чему может быть существенно снижен отравляющий эффект стронция и бора, с получением модифицированного алюминиевого сплава, который является более рафинированным, более однородным и имеет более высокие механические свойства.

Дополнительно, в отношении того, что модификатор представляет собой комбинацию композитного алюминиевого сплава, содержащего редкоземельный металл, и алюминий-титановой или алюминий-титан-борной лигатуры, стадия S3 включает:

Стадию S310 - добавление композитного алюминиевого сплава, содержащего редкоземельный металл, в расплав алюминия и плавление с получением четвертого гомогенно смешанного расплава.

Стадию S320 - добавление алюминий-титановой или алюминий-титан-бор ной лигатуры в четвертый гомогенно смешанный расплав и продолжение плавления с получением модифицированного алюминиевого сплава.

То есть, если алюминиевый сплав, содержащий редкоземельный металл, модификатор, рафинирующий агент и алюминий предварительно плавят с получением композитного алюминиевого сплава, содержащего редкоземельный металл, то композитный алюминиевый сплав, содержащий редкоземельный металл, может быть получен путем одновременного добавления сплава редкоземельного металла и алюминия, модификатора, рафинирующего агента и алюминия в вышеуказанный расплав алюминия. Конечно, следует учитывать, что аномальный рост кристаллических зерен имеет тенденцию происходить при высокотемпературном плавлении, что не способствует улучшению механических свойств композитного алюминиевого сплава, содержащего редкоземельный металл. Предпочтительно, когда композитный алюминиевый сплав, содержащий редкоземельный металл, полностью расплавляется и смешивается с алюминиевым сплавом, для контроля роста зерен дополнительно добавляют рафинирующий агент, то есть алюминий-титановую лигатуру или алюминий-титан-борную лигатуру.

В качестве модификатора соответствующим образом рассчитывают дополнительное количество модификатора в соответствии с требованиями конкретного применения и различным содержанием активных ингредиентов в лигатуре. В качестве примера, при введении композитного сплава, содержащего редкоземельный металл (массовое соотношение общего количества содержащихся в нем редкоземельных элементов: стронция:титана или титана и бора=1:(0,1-1,2):(0,1-1,2)) модификатор предпочтительно составляет 0,4-0,6% мас. от общего количества модифицированного алюминиевого сплава.

Кроме того, рафинирование на любой из вышеуказанных стадий, то есть рафинирование в процессе очистки расплава алюминия, рафинирование в процессе получения алюминиевого сплава, содержащего редкоземельный металл, и рафинирование каждого расплава в композитном алюминиевом сплаве, содержащем редкоземельный металла, может быть выполнено следующим образом:

Рафинирующий агент вдувают с помощью инертного газа и выдерживают в течение 3-10 минут, затем добавляют агент для удаления шлака и перемешивают в течение 5-10 минут и удаляют поверхностный шлак.

Кроме того, добавленное количество рафинирующего агента составляет 0,1-0,3% от массы добавленного расплава, а добавленное количество агента для удаления шлака составляет 0,1-0,3% от массы добавленного расплава.

Компоненты рафинирующего агента, выраженные в единицах массы, включают: 10-15 частей хлорида калия, 15-25 частей хлорида натрия, 8-15 частей фторида кальция, 15-25 частей карбоната натрия, 8-12 частей сульфата натрия, 10-20 частей фторалюмината натрия и 8-12 частей гексахлорэтана;

Компоненты агента для удаления шлака, выраженные в единицах массы, включают: 25-30 частей хлорида натрия, 25-30 частей хлорида калия, 5-10 частей карбоната натрия, 5-10 частей сульфата натрия, 1-5 частей фторалюмината натрия, 5-10 частей фторсиликата натрия, 5-10 частей фторида кальция, 1-5 частей нитрата калия и 5-10 частей фторсиликата калия.

Кроме того, существует возможность определения того, продолжается ли рафинирование, путем отслеживания содержания водорода в расплаве. В настоящем изобретении содержание водорода оценивают путем испытания плотности расплава, то есть, если плотность расплава ближе к теоретической плотности расплава (плотность немного отличается в зависимости от разницы в компонентах, содержащихся в сплаве, и плотность составляет ориентировочно около 2,7 г/см3), это указывает на то, что содержание водорода в расплаве ниже. Например, можно задать, что если плотность расплава составляет менее 2,65 г/см3, то проводят рафинирующую обработку, если плотность расплава больше или

равна 2,65 г/см3, то рафинирующую обработку не проводят или рафинирующую обработку прекращают.

Стадия S4 - выполнение литья из расплава модифицированного алюминиевого сплава с получением литой заготовки из алюминиевого сплава.

То есть после плавления полученный расплав модифицированного алюминиевого сплава отливают в форму с получением литой заготовки из алюминиевого сплава.

Для данного конкретного процесса литья может быть использован обычный процесс литья. В настоящем документе их подробное описание опущено.

Стадия S5 - выполнение термообработки заготовки из алюминиевого сплава.

То есть после получения заготовки из алюминиевого сплава литьем, с целью дальнейшего повышения механической прочности заготовки из алюминиевого сплава, автором изобретения на основании многократных исследований разработан соответствующий процесс термообработки.

В частности, термообработка включает:

обработку раствора: нагрев заготовки из алюминиевого сплава до 530-550°С и выдержку в течение 100-300 мин;

обработку закалкой в воде: внесение заготовки из алюминиевого сплава после обработки раствора в ванну с водой при температуре 60-70°С и закалку в воде в течение 2-4 мин; и

обработку старением: выдержку заготовки из алюминиевого сплава после обработки закалкой в воде при 150-160°С в течение 120-280 мин, затем охлаждение до 110-130°С и выдержку в течение 30-120 мин, и затем естественное охлаждение до комнатной температуры с получением детали из высокопрочного композитного модифицированного алюминиевого сплава.

То есть заготовку из алюминиевого сплава последовательно подвергают обработке раствора, обработке закалкой в воде и обработке старением.

Вышеуказанная обработка раствора предназначена для обеспечения возможности устранения напряжения, вызванного скоростью охлаждения отливки, по таким причинам как структура отливки (например, неравномерная толщина стенки и переход через большую толщину) при затвердевании кристалла; механическая прочность и твердость сплава могут быть улучшены, и может быть улучшена металлографическая структура сплава; может быть исключена межкристаллитная и компонентная сегрегация, благодаря чему структура может быть однородной.

Кроме того, отливка быстро охлаждается благодаря разработке вышеописанной обработки закалкой в воде, так что упрочняющие компоненты максимально растворяются в сплаве, а затем фиксируются и сохраняются при комнатной температуре.

Кроме того, благодаря разработке вышеописанной обработки старением путем повышения температуры и увеличения времени, атомы в решетке перенасыщенного твердого раствора рекомбинируются, образуется область, обогащенная атомами растворенного вещества (называемая областью G-PI), а затем область G-PI исчезает. Атомы второй фазы сегрегируются по определенному правилу, образуется область G-PII, и образуется метастабильная вторая фаза (переходная фаза). Большое количество областей G-РП и небольшое количество метастабильной фазы объединяются, и метастабильная фаза трансформируется в стабильную фазу, а частицы второй фазы объединяются в агрегаты.

Кроме того, в соответствии со способом получения согласно настоящему изобретению, сначала применяется высокотемпературное старение, так что в области β' и области β'' находится больше фазовых переходов, что обеспечивает высокую прочность.

Предпочтительно, скорость нагрева при обработке раствора регулируют при 1,5-3°С/мин, а время выдержки ограничивают до 120-180 мин. Скорость нагрева и время выдержки при обработке раствора регулируют так, чтобы могло происходить дополнительное увеличение розоподобной α-Аl-фазы и более круглой сферической α-Аl-фазы, чтобы можно было рафинировать первичную α-Аl-фазу и уменьшить количество дендритов.

Кроме того, обработка раствора, обработка закалкой в воде и обработка старением являются непрерывными обработками, а ванна с водой представляет собой ванну с циркулирующей водой. После обработки закалкой в воде, перед проведением обработки старением температуру литой заготовки из алюминиевого сплава поддерживают выше 55°С. Благодаря непрерывным обработкам можно не только повысить эффективность производства, но и избежать лишних дефектов, вызванных прерыванием процесса. Кроме того, в течение указанного периода контролируют наименьшую температуру во избежание появления дефектов вследствие быстрого охлаждения.

Кроме того, на стадии обработки старением температуру понижают с 150-165°С до 110-130°С со скоростью охлаждения 2-5°С/мин. Скорость охлаждения на стадии обработки старением регулируют, благодаря чему включение дефектов может быть существенно снижено, что способствует повышению механической прочности алюминиевого сплава и поддержанию высокого уровня механической прочности. Способ получения в соответствии с настоящим изобретением дополнительно подробно описан ниже с использованием конкретных вариантов осуществления.

Вариант осуществления 1

Алюминиевый сплав: используют алюминий-кремний-магниевый сплав (A356) (приобретают у компании Shandong Weiqiao Aluminium Industry).

Алюминиевый слиток высокой чистоты (приобретают у компании Aluminum Corporation of China, состав: Al (99,99%), Fe<0,l%, примеси<0,05%)

Рафинирующий агент:

Ингредиенты: 15 частей хлорида калия, 20 частей хлорида натрия, 10 частей CaF2, 20 частей Na2СО3, 10 частей Na2SO4, 15 частей Na3AlF6, 10 частей С2Cl6.

Агент для удаления шлака:

Ингредиенты: 25 частей хлорида натрия, 25 частей хлорида калия, 5 частей карбоната натрия, 5 частей сульфата натрия, 5 частей фторалюмината натрия, 10 частей фторсиликата натрия, 10 частей фторида кальция, 5 частей нитрата калия и 10 частей фторсиликата калия.

1) Получение расплава алюминиевого сплава

Плавление: Предварительно нагретый алюминий-кремний-магниевый сплав А356 вносят в предварительно нагретую плавильную печь и нагревают в диапазоне 760 градусов для расплавления с получением расплава алюминия.

Дегазация и удаление шлака: После плавления с получением расплава алюминия в расплав алюминия вводят азот (или аргон), а затем в расплав алюминия вдувают рафинирующий агент (0,3% мас. рафинирующего агента) и время продувания поддерживают на уровне 15 минут.

Отстаивание: Оставляют для отстаивания расплав алюминия, полученный на стадии S3, в течение 10 минут, температуру контролируют на уровне 760 градусов, и счищают шлаковые примеси с поверхности расплава алюминия.

В течение указанного периода производят отбор проб расплава алюминия после отстаивания для определения химического состава и оценки количества водорода:

Содержание водорода в расплаве алюминия после отстаивания оценивают методом, основанным на плотности, и необходимо, чтобы плотность была больше или равна 2,65 г/см3. Если плотность (ближе к 2,7 г/см3) выше, считается, что содержание водорода ниже.

2) Очищающая обработка лигатуры

2.1) Алюминий-стронциевую лигатуру: приобретают у компании Nantong Angshen Metal Materials Co., Ltd., состав: Al-10Sr, Fe<0,05.

Предварительная обработка: Используют зачищающий станок для очистки от окалины и поверхностного слоя алюминий-стронциевой лигатуры.

Ультразвуковая очистка: Предварительно обработанную алюминий-стронциевую лигатуру помещают в емкость ультразвукового очистителя для обработки ультразвуком.

Сушка: Очищенную алюминий-стронциевую лигатуру помещают в печь и нагревают при 60-100°С в течение 30-60 минут.

Плавление: Алюминий-стронциевую лигатуру помещают в предварительно нагретый тигель и плавят при 760-780°С.

Рафинирующая обработка: После расплавления алюминий-стронциевой лигатуры проводят рафинирующую обработку. Рафинирующую обработку выполняют для расплавленного алюминия высокой чистоты путем введения перемешивающего Аr+ графитового стержня для автоматической дегазации. Через 5-10 минут и при 730-750°С вдувают рафинирующий агент путем введения Аr, количество вдуваемого рафинирующего агента составляет 0,1-0,3% от расплава, и этот процесс осуществляют в течение 3-5 минут. В процессе рафинирования на верхней поверхности жидкого алюминия не должно быть кипящих пузырьков.

Удаление поверхностного шлака: Через 15-20 минут добавляют агент для удаления шлака, количество которого составляет 0,1-0,3% от расплава, и равномерно распределяют для удаления поверхностного шлака.

Отстаивание: После удаления шлака оставляют расплав алюминия для отстаивания в течение 8-15 минут при температуре 740-760°С.

2.2) Рафинирующий агент: рафинирующая обработка с использованием алюминий-титан-борной лигатуры

Алюминий-титан-борная лигатура: приобретают у компании Nantong Angshen Metal Materials Co., Ltd. (состав и содержание: Ti: 5%, В: 1%, остальное: Al)

Для алюминий-титан-борной лигатуры, используемой в качестве рафинирующего агента, выполняют такую же обработку со ссылкой на вышеприведенное описание.

3) Получение композитного алюминиевого сплава, содержащего редкоземельный металл

3.1) Плавление высокочистой лигатуры редкоземельного металла и алюминия

а) Получение расплава алюминия высокой чистоты

Предварительная обработка: Используют зачищающий станок для очистки поверхности алюминиевого слитка высокой чистоты от окалины и поверхностного слоя.

Ультразвуковая очистка: Предварительно обработанный алюминиевый слиток высокой чистоты помещают в чистящее вещество для обработки ультразвуком.

Сушка: Алюминиевый слиток высокой чистоты после ультразвуковой очистки помещают в печь и нагревают при 60-100°С в течение 30-60 минут.

Плавление: Высушенный алюминий высокой чистоты помещают в предварительно нагретый тигель и нагревают до расплавления при 760-800°С.

Рафинирующая обработка: Рафинирующую обработку выполняют после расплавления алюминия высокой чистоты. В частности: Рафинирующую обработку проводят для расплавленного алюминия высокой чистоты с использованием Аr+ графитового стержня для автоматической дегазации. Через 5-10 минут и при 740-760°С вдувают рафинирующий агент путем введения Аr, при этом количество вдуваемого рафинирующего агента составляет 0,1-0,3% от расплава, и этот процесс осуществляют в течение 3-5 минут. После этого оставляют расплав алюминия на 10-20 минут и добавляют в расплав алюминия агент для удаления шлака, количество которого составляет 0,1-0,3% от расплава, чтобы равномерно распределить его для удаления поверхностного шлака.

Отстаивание: После удаления шлака оставляют расплав алюминия для отстаивания в течение 8-15 минут при температуре 740-760°С.

b) Плавление алюминиевого сплава, содержащего редкоземельный металл:

Температуру алюминия высокой чистоты, полученного выше на стадии а), доводят до 780-820°С, и после нагревания и полного расплавления добавляют алюминиевый сплав, содержащий редкоземельный металл лантан (приобретенный у компании Baotou Rare Earth Research Institute, состав: Al-10La, Fe<0,05) в соответствии с заданным массовым процентным содержанием, то есть содержание лантана в алюминиевом сплаве, содержащем редкоземельный металл, составляет 0,2±0,02% мас. Под защитным слоем аргона нагревают алюминиевый сплав, содержащий редкоземельный металл лантан, при 780-820°С до полного расплавления.

Перемешивание и термостабилизация: Расплавленный расплав перемешивают в течение 3-5 минут до достижения однородности и расплав выдерживают при температуре 760-780°С в течение 10-20 минут.

Рафинирующая обработка: Весь процесс проводят под защитным слоем аргона, а рафинирующую обработку выполняют после расплавления алюминиевого сплава, содержащего редкоземельный металл лантан. Для рафинирования расплавленного алюминиевого сплава, содержащего редкоземельный металл лантан, вводят перемешивающий Ar+ графитовый стержень для автоматической дегазации. Через 5-10 минут и при 760-780°С вдувают рафинирующий агент с помощью Аr, при этом количество вдуваемого рафинирующего агента составляет 0,1-0,3% от расплава, и этот процесс осуществляют в течение 3-5 минут. В процессе рафинирования на верхней поверхности жидкого алюминия не должно быть кипящих пузырьков. Удаление шлака с поверхности расплава: Через 15-20 минут добавляют и равномерно распределяют агент для удаления шлака, количество которого составляет 0,1-0,3% от расплава, для удаления шлака с поверхности.

Отстаивание: После удаления шлака оставляют расплав отстаиваться при 720-730°С в течение 10-15 минут.

3.2) Получение композитного алюминиевого сплава, содержащего редкоземельный металл

Алюминиевый расплав, алюминиевый сплав, содержащий редкоземельный металл, алюминий-стронциевую лигатуру и алюминий-титан-борную лигатуру, соответственно, получают так, как указано в приведенном выше описании, а затем смешивают и расплавляют с получением композитного сплава, содержащего редкоземельный металл.

В этом варианте осуществления в качестве последовательности добавления в расплав алюминия сначала добавляют алюминиевый сплав, содержащий редкоземельный металл, затем добавляют алюминий-стронциевый сплав и, наконец, добавляют алюминий-титан-борный сплав. Далее представлена подробная информация:

Стадия 1. Ингредиенты: Предварительно нагревают алюминий высокой чистоты, алюминий-титан-борную лигатуру, алюминий-стронциевую лигатуру и алюминиевый сплав, содержащий редкоземельный металл, после взвешивания в соответствии с требуемым массовым процентным содержанием.

Из расчета на 100 частей общей массы алюминий высокой чистоты составляет 4,8 части, алюминий-титан-борная лигатура - 0,2 части, алюминий-стронциевая лигатура - 60 частей, алюминиевый сплав, содержащий редкоземельный металл - 35 частей.

Стадия 2. Добавление и плавление алюминиевого сплава, содержащего редкоземельный металл: Для вышеуказанного алюминиевого расплава вышеуказанный очищенный алюминиевый сплав, содержащий редкоземельный металл, сначала нагревают до 780-820°С для его размягчения перед плавлением, а затем регулируют общую температуру алюминиевого расплава при 760-780°С и добавляют алюминиевый сплав, содержащий редкоземельный металл, в расплав алюминия для термостабилизации.

Весь процесс проводят под защитным слоем аргона и осуществляют плавление алюминиевого сплава, содержащего редкоземельный металл.

Стадия 3. После полного расплавления алюминиевого сплава, содержащего редкоземельный металл, температуру регулируют при 750-770°С и перемешивают в течение 5-10 минут.

Весь процесс проводят под защитным слоем аргона, а перемешивающий стержень изготовлен из графитового материала и предварительно нагрет до 400-500°С перед перемешиванием.

То есть после полного расплавления алюминиевого сплава, содержащего редкоземельный металл, температуру немного снижают, благодаря чему может быть предотвращено последующее укрупнение зерен, вызванное перегревом.

Стадия 4. Расплавленный расплав выдерживают при температуре 740-760°С, а время выдержки ограничивают до 5-20 минут для термостабилизирующей обработки. На этой стадии происходит реакция легирования.

Стадия 5. Рафинирование: После завершения термостабилизации выполняют рафинирование, дегазацию и удаление шлака. Рафинирующий агент в количестве 0,3% мас. вдувают в расплав с помощью аргона и ограничивают время продувания до 3~8 минут; после этого к расплаву дополнительно добавляют агент для удаления шлака в количестве 0,2% мас. и перемешивают в течение 5 минут, и оставляют расплав отстаиваться для удаления шлака и примесей с поверхности расплава. Весь процесс проводят под защитным слоем аргона.

Берут пробы расплава алюминия до рафинирования и во время рафинирования и определяют плотность расплава алюминия для оценки содержания водорода. В качестве метода измерения используют метод, основанный на плотности (по сравнению с теоретическим значением алюминия 2,70 г/см3), и если плотность измеряемого образца ближе к 2,7 г/см3, это указывает на то, что внутреннее содержание водорода в алюминии ниже. Как правило, плотность образца в норме не может достигать 2,7 г/см3. Содержание водорода можно оценить при условии, что плотность испытуемого образца приблизительно равна 2,65 г/см3. В процессе оценки содержания водорода обязательно проводят вакуумную обработку. Если содержание водорода не отвечает требованиям, то проводят дальнейшее рафинирование, то есть многократно добавляют рафинирующий агент и агент для удаления шлака для дальнейшего рафинирования.

Стадия 6. Отстаивание: Оставляют расплав, который был добавлен вместе с алюминиевым сплавом, содержащим редкоземельный металл, и прошедший рафинирование, отстаиваться в течение 3-5 минут и регулируют температуру при 740-760°С.

Стадия 7. Добавление и расплавление алюминий-стронциевой лигатуры: Рафинированную алюминий-стронциевую лигатуру добавляют в расплав на стадии 6 и регулируют температуру при 780-820°С, так что алюминий-стронциевая лигатура полностью расплавляется. Весь процесс проводят под защитным слоем аргона, и алюминий-стронциевая лигатура расплавляется.

Стадия 8. После расплавления алюминий-стронциевой лигатуры температуру регулируют при 740-760°С и перемешивают в течение 3-8 мин до достижения гомогенизации. Весь процесс проводят под защитным слоем аргона, а перемешивающий стержень изготовлен из графитового материала и предварительно нагрет до 400-500°С перед перемешиванием.

Стадия 9. Далее осуществляют термостабилизацию при 725-750°С. Время термостабилизации ограничивают до 15-30 минут.

Стадия 10. Рафинирование, дегазация и удаление шлака: После завершения термостабилизации расплава, после введения аргона, вдувают 0,3% мас. рафинирующего агента в композитный расплав алюминия и редкоземельного металла и ограничивают время продувания до 5-10 мин; в расплав алюминия вводят 0,2% мас. агента для удаления шлака и перемешивают в течение 5 мин для удаления шлака и примесей с поверхности композитного расплава алюминия и редкоземельного металла. Весь процесс проводят под защитным слоем аргона.

Берут пробы расплава алюминия до рафинирования и во время рафинирования для определения содержания водорода. (Содержание водорода должно соответствовать значению больше или равно 2,65 г/см3); в процессе измерения содержания водорода обязательно выполняют вакуумную обработку. Если содержание водорода не отвечает требованиям, то проводят дальнейшее рафинирование, то есть многократно добавляют рафинирующий агент и агент для удаления шлака для дальнейшего рафинирования.

Стадия 11. Добавление алюминий-титан-борной лигатуры: Алюминий-титан-борную лигатуру добавляют в расплав, обработанный на стадии 10, описанной выше, нагревают до полного расплавления и равномерно перемешивают в течение 3-5 минут для гомогенизации расплава.

Стадия 12. Термостабилизация: После перемешивания расплав выдерживают при указанной температуре в течение 8-12 минут и регулируют температуру при 715-725°С.

Стадия 13. Рафинирование, дегазация и удаление шлака: После завершения термостабилизации расплава, после введения аргона, вдувают 0,3% мас. рафинирующего агента в композитный расплав алюминия и редкоземельного металла и ограничивают время продувания до 5-10 минут, в расплав алюминия вводят 0,2% мас. агента для удаления шлака и перемешивают в течение 5 минут для удаления шлака и примесей с поверхности композитного расплава алюминия и редкоземельного металла. Весь процесс проводят под защитным слоем аргона.

Берут пробы расплава алюминия до рафинирования и во время рафинирования для определения содержания водорода. (Содержание водорода должно соответствовать значению больше или равно 2,65 г/см3); в процессе измерения содержания водорода обязательно выполняют вакуумную обработку. Если содержание водорода не отвечает требованиям, то проводят дальнейшее рафинирование, то есть многократно добавляют рафинирующий агент и агент для удаления шлака для дальнейшего рафинирования до удовлетворения требования к содержанию водорода.

Стадия 14. Литье: Пресс-форму предварительно нагревают при 300-400°С. Температуру расплава композитного сплава, содержащего редкоземельный металл, полученного на стадии 13, описанной выше, регулируют при 715-725°С, а затем выполняют литье.

Предпочтительно, во время литья оксиды на поверхности композитного расплава алюминия и редкоземельного металла фильтруют через стекловолоконный фильтр; перед каждым литьем осуществляют фильтрование на поверхности композитного расплава алюминия и редкоземельного металла, а затем выполняют литье.

Предпочтительно, для управления охлаждением литейной формы применяют способ водяного охлаждения для охлаждения композитного расплава алюминия и редкоземельного металла, который отливают в форму. В процессе охлаждения скорость отверждения расплава алюминия регулируют при 50-100°С/с, а способ отверждения представляет собой последовательное отверждение.

Конкретное количество редкоземельного металла: стронция:титана или титан-бора в композитном алюминиевом сплаве, содержащем редкоземельный металл, не ограничено вышеуказанными вариантами осуществления. Например, массовое соотношение общего количества редкоземельного металла: стронция:титана или титан-бора может составлять 1:(0,1-1,2):(0,1-1,2).

4) Получение заготовки из модифицированного алюминиевого сплава

Алюминий-кремний-магниевый сплав, композитный алюминиевый сплав, содержащий редкоземельный металл, и алюминий-титан-борную лигатуру получают согласно соотношению, при котором массовое соотношение алюминий-кремний-магниевый сплав композитный алюминиевый сплав, содержащий редкоземельный металл: алюминий-титан-борная лигатура составляет 99,4:0,4:0,2.

После этого выполняют плавление следующим образом.

Смешивание: Согласно вышеуказанному соотношению, в расплав алюминий-кремний-магниевого сплава, обработанный на стадии 1), описанной выше, при температуре, регулируемой на уровне 740±5 градусов, сначала добавляют композитный алюминиевый сплав, содержащий редкоземельный металл, полученный на стадии 3).

Перемешивание: Используют графитовую мешалку для перемешивания расплава, который добавляют к композитному алюминиевому сплаву, содержащему редкоземельный металл, и плавят. Во время процесса перемешивания требуется равномерное перемешивание и непрерывное перемешивание в течение 8 минут;

Термостабилизация: После перемешивания температуру регулируют на уровне 735 градусов для термостабилизации, а время термостабилизации ограничивают до 20 минут;

Рафинирование: После окончания термостабилизации, после введения аргона, в расплав алюминия вдувают агент для удаления шлака и ограничивают время продувания до 15 минут;

Добавление рафинирующего агента: в рафинированный расплав алюминия добавляют 0,2% алюминий-титан-борной лигатуры и перемешивают при плавлении, и непрерывно проводят рафинирование;

Термостабилизация и отстаивание: После рафинирования расплав алюминия поступает в ванну для термостабилизации, и при регулировании температуры на уровне 710±3 градуса, после отстаивания в течение 10±2 мин выполняют удаление шлака и примесей с поверхности расплава алюминия;

Литье: После предварительного нагрева пресс-формы при 250-400 градусов в пресс-форму отливают рафинированный модифицированный алюминиевый сплав с указанной выше температурой, регулируемой на уровне 700±5 градусов, и после охлаждения получают заготовку из модифицированного алюминиевого сплава. Толщина заготовки из модифицированного алюминиевого сплава составляет 30 мм.

5) Термическая обработка

Обработка раствора: Заготовку из модифицированного алюминиевого сплава помещают в нагревательную печь и нагревают до 540°С со скоростью нагрева 2°С/мин, и выдерживают в течение 120 минут.

Обработка закалкой в воде: Заготовку из модифицированного алюминиевого сплава после вышеописанной обработки раствора помещают в ванну с циркулирующей водой при температуре 65°С и проводят закалку в воде в течение 3 мин.

Обработка старением: Заготовку из модифицированного алюминиевого сплава после закалки в воде выдерживают при 150°С в течение 120 минут, затем охлаждают до 110°С со скоростью охлаждения 2°С/мин и выдерживают в течение 30 минут, и затем естественным образом охлаждают до комнатной температуры с получением детали из высокопрочного композитного модифицированного алюминиевого сплава.

Фиг. 1 представляет собой фотографию детали из высокопрочного композитного модифицированного алюминиевого сплава, а именно колесного диска, полученной в варианте 1 осуществления изобретения. На фиг. 2 представлено металлографическое изображение реберной части колесного диска, показанной на фиг. 1, где (а) представляет собой изображение со слабым увеличением, (b) представляет собой изображение со средним увеличением, и (с) представляет собой изображение с большим увеличением. На фиг. 2 показано, что в металлографической структуре модифицированного и термообработанного алюминиевого сплава в данном варианте осуществления дополнительно увеличено содержание округлой сферической α-Аl фазы, а первичная α-Аl фаза и дендриты в основном невидимы. Иными словами, зерна являются более гомогенизированными, а микроструктура более однородна. Кроме того, сферическая α-Аl фаза равномерно распределена на границах зерен.

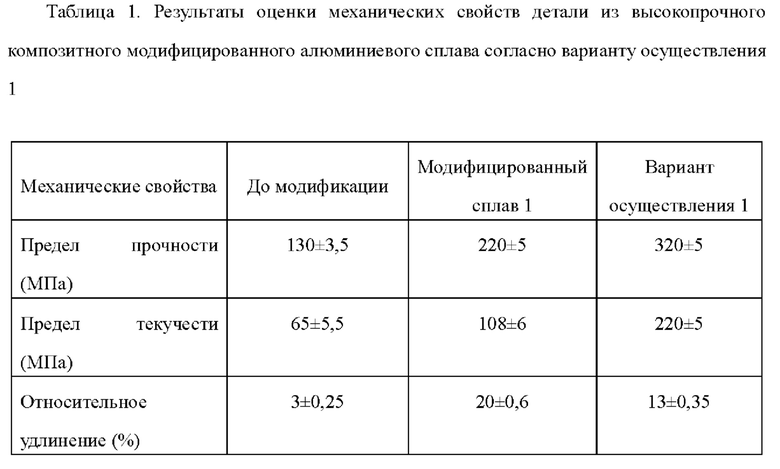

Кроме того, выполнена оценка механических свойств алюминиевого сплава A356 (обозначенного как: до модификации), заготовки после модификации (обозначенной как: модифицированный сплав 1) и продукта после термообработки (обозначенного как: вариант осуществления 1). Результаты оценки показаны ниже в таблице 1.

В таблице 1 показано, что благодаря термообработке в варианте осуществления 1, даже если термообработка не выполняется, прочность может быть значительно улучшена. Благодаря объединению термообработки значительно повышены предел текучести и предел прочности (по сравнению с немодифицированным и не нагретым слитком из алюминиевого сплава, предел текучести и предел прочности увеличены почти в 4 раза и почти в 3 раза, соответственно), и при этом сохраняется высокая степень удлинения (по сравнению с необработанным слитком из алюминиевого сплава, она увеличена более чем в 4 раза), таким образом, значительно улучшены комплексные механические свойства.

Вариант осуществления 2

В этом варианте осуществления, по сравнению с вариантом осуществления 1, за исключением того, что в модификаторе используется комбинация алюминиевого сплава, содержащего редкоземельный металл, алюминий-стронциевой лигатуры и алюминий-титановой или алюминий-титан-борной лигатуры, остальной состав является таким же, как и в варианте осуществления 1.

Ниже описаны только отличающиеся части, связанные с обработкой расплава модифицированного алюминиевого сплава:

4) Получение заготовки из модифицированного алюминиевого сплава

Алюминий-кремний-магниевый сплав, алюминиевый сплав, содержащий редкоземельный металл, алюминий-стронциевый сплав и алюминий-титан-борную лигатуру получают согласно соотношению, при котором массовое соотношение алюминий-кремний-магниевый сплав: алюминиевый сплав, содержащий редкоземельный металл (очищающая обработка алюминиевого сплава, содержащего редкоземельный металл, такая же, как и в варианте осуществления 1): алюминий-стронциевый сплав:алюминий-титан-борная лигатура составляет 99,4:0,2:0,2:0,2.

После этого выполняют плавление следующим образом.

Смешивание: Согласно вышеуказанному соотношению, в расплав алюминий-кремний-магниевого сплава, обработанный на стадии 1), описанной выше, при температуре, регулируемой на уровне 740±5 градусов, сначала добавляют алюминиевый сплав, содержащий редкоземельный металл.

Перемешивание: Используют графитовую мешалку для перемешивания расплавленного расплава, в который добавляют алюминиевый сплав, содержащий редкоземельный металл, в процессе перемешивания требуется равномерное перемешивание, и требуется непрерывное перемешивание в течение 8 минут;

Термостабилизация: После перемешивания температуру регулируют на уровне 735 градусов для термостабилизации, а время термостабилизации ограничивают до 20 минут;

Рафинирование: После окончания термостабилизации, после введения аргона, в расплав алюминия вдувают агент для удаления шлака и ограничивают время продувания до 15 минут;

Добавление алюминий-стронциевой лигатуры: в рафинированный расплав алюминия добавляют 0,2% алюминий-стронциевой лигатуры, перемешивают при плавлении и непрерывно выполняют рафинирование;

Гомогенизация: После полного расплавления алюминий-стронциевой лигатуры температуру регулируют при 740-760°С и перемешивают в течение 3-8 мин до достижения гомогенизации;

Термостабилизация: Далее проводят термостабилизирующую обработку при 725-750°С и ограничивают время термостабилизации до 15-30 минут;

Добавление рафинирующего агента: в рафинированный расплав алюминия добавляют 0,2% алюминий-титан-бор ной лигатуры и перемешивают при плавлении, и непрерывно проводят рафинирование;

Термостабилизация и отстаивание: После рафинирования расплав алюминия поступает в ванну для термостабилизации, и при регулировании температуры на уровне 710±3 градуса, после отстаивания расплава алюминия в течение 10=1=2 мин выполняют удаление шлака и примесей с поверхности расплава алюминия;

Литье: После предварительного нагрева пресс-формы при 250-400 градусов в пресс-форму отливают рафинированный модифицированный алюминиевый сплав с указанной выше температурой, регулируемой на уровне 700±5 градусов, и после охлаждения получают заготовку из модифицированного алюминиевого сплава.

Металлографическое изображение структуры продукта, полученного в данном варианте осуществления, похоже на изображение, полученное в варианте осуществления 1. Подробности в настоящем документе не описаны.

Модифицированный сплав 2 представляет собой заготовку после модификации без термической обработки.

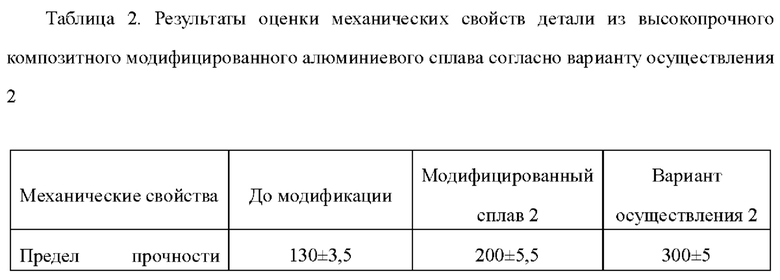

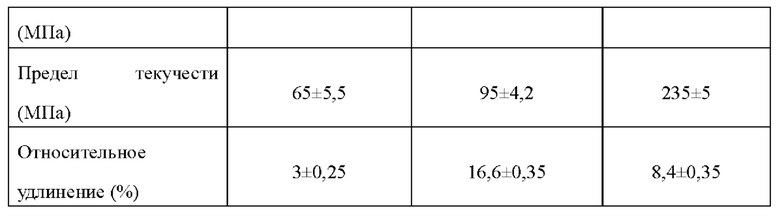

В таблице 2 показано, что при использовании термообработки, описанной в варианте осуществления 2, могут быть достигнуты такие же результаты, как в варианте осуществления 1.

В то же время можно сделать вывод, что по сравнению с вариантом осуществления 2, сначала выполняют плавление алюминиевого сплава, содержащего редкоземельный металл, и алюминий-стронциевой лигатуры с получением композитного алюминиевого сплава, содержащего редкоземельный металл, и деталь из композитного модифицированного алюминиевого сплава, полученного путем модификации композитного алюминиевого сплава, содержащего редкоземельный металл, имеет более высокие комплексные механические свойства.

Вариант осуществления 3

В данном варианте осуществления, по сравнению с вариантом осуществления 1, за исключением того, что использован ZL111 вместо А356, остальной состав является таким же.

Для конкретного способа получения может быть сделана ссылка на вариант осуществления 1. Подробности здесь не приводятся.

Кроме того, выполнена оценка механических свойств алюминиевого сплава ZL111 (обозначенного как: до модификации), заготовки после модификации (обозначенной как: модифицированный сплав 3) и детали после термообработки (обозначенной как: вариант осуществления 3). Результаты оценки показаны ниже в таблице 3.

В таблице 3 показано, что при использовании термообработки, описанной в варианте осуществления 3, могут быть достигнуты такие же результаты, как в вариантах осуществления 1 и 2. Таким образом, способ получения согласно настоящему изобретению также применим к эвтектическому алюминиевому сплаву, и может быть достигнута улучшенная прочность и более высокая вязкость.

Вышеприведенное описание является предпочтительным вариантом осуществления настоящего изобретения. Следует отметить, что специалистом в данной области техники могут быть сделаны различные усовершенствования и модификации без отклонения от принципов, раскрытых в настоящем изобретении, и такие усовершенствования и модификации также следует считать входящими в объем правовой защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЯ ИЗ ВЫСОКОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2826211C2 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| Способ получения лигатуры для модифицирования силуминов | 1990 |

|

SU1744132A1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| КАРБОНАТНАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ С МОДИФИЦИРУЮЩИМ ЭФФЕКТОМ | 2012 |

|

RU2562015C2 |

| Модификатор для чугуна | 1987 |

|

SU1813113A3 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2188873C1 |

| Лигатура алюминий-титан-бор | 2016 |

|

RU2644221C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

Изобретение относится к металлургии, а именно к получению деталей из высокопрочного композитного алюминиевого сплава. Способ получения детали из модифицированного алюминиевого сплава включает стадии S1-S5. На стадии S1 и S2 обеспечивают расплав алюминиевого сплава и модификатор соответственно. Содержание модификатора составляет 0,4-0,6 мас.% от общего количества модифицированного алюминиевого сплава. Модификатор представляет собой комбинацию из алюминиевого сплава, содержащего редкоземельный металл, и лигатуры алюминий-титан или из алюминиевого сплава, содержащего редкоземельный металл, и лигатуры алюминий-титан-бор, при этом алюминиевый сплав, содержащий редкоземельный металл, содержит стронций, титан или титан и бор, причем массовое соотношение общего количества редкоземельного металла: стронция:титана или титана и бора составляет 1:(0,1-1,2):(0,1-1,2), редкоземельный металл в алюминиевом сплаве, содержащем редкоземельный металл, представляет собой один или более металлов, выбранных из лантана, церия и иттрия. Получение алюминиевого сплава, содержащего редкоземельный металл, включает стадию S211 по обеспечению алюминиевого расплава, стадию S212 по обеспечению лигатуры алюминий-стронций, лигатуры алюминий-титан или лигатуры алюминий-титан-бор и лигатуры редкоземельный металл-алюминий, стадию S213, на которой в атмосфере инертного газа к алюминиевому расплаву последовательно добавляют лигатуру редкоземельный металл-алюминий, лигатуру алюминий-стронций, лигатуру алюминий-титан или алюминий-титан-бор для выплавки с получением алюминиевого сплава, содержащего редкоземельный металл. На стадии S3 в атмосфере инертного газа к расплаву алюминиевого сплава добавляют модификатор и выплавляют модифицированный алюминиевый сплав. На стадиях S4 и S5 выполняют литье модифицированного алюминиевого сплава и термообработку. Обеспечивается высокая прочность деталей. 2 н. и 5 з.п. ф-лы, 2 ил., 3 табл., 3 пр.

1. Способ получения детали из модифицированного алюминиевого сплава, характеризующийся тем, что состоит из следующих стадий:

стадия S1 - обеспечение расплава алюминиевого сплава;

стадия S2 - обеспечение модификатора;

причем содержание модификатора составляет 0,4-0,6 мас.% от общего количества модифицированного алюминиевого сплава, при этом модификатор представляет собой комбинацию из алюминиевого сплава, содержащего редкоземельный металл, и лигатуры алюминий-титан или из алюминиевого сплава, содержащего редкоземельный металл, и лигатуры алюминий-титан-бор, при этом алюминиевый сплав, содержащий редкоземельный металл, содержит стронций, титан или титан и бор, причем массовое соотношение общего количества редкоземельного металла: стронция:титана или титана и бора составляет 1:(0,1-1,2):(0,1-1,2), редкоземельный металл в алюминиевом сплаве, содержащем редкоземельный металл, представляет собой один или более металлов, выбранных из лантана, церия и иттрия,

причем получение указанного алюминиевого сплава, содержащего редкоземельный металл, включает:

стадию S211 - обеспечение алюминиевого расплава;

стадию S212 - обеспечение лигатуры алюминий-стронций, лигатуры алюминий-титан или лигатуры алюминий-титан-бор и лигатуры редкоземельный металл-алюминий, при этом редкоземельный металл в лигатуре редкоземельный металл-алюминий представляет собой один или более металлов, выбранных из лантана, церия и иттрия;

стадию S213 - в атмосфере инертного газа к алюминиевому расплаву последовательно добавляют лигатуру редкоземельный металл-алюминий, лигатуру алюминий-стронций, лигатуру алюминий-титан или алюминий-титан-бор для выплавки с получением алюминиевого сплава, содержащего редкоземельный металл;

стадию S3 - в атмосфере инертного газа к расплаву алюминиевого сплава добавляют модификатор и выплавляют модифицированный алюминиевый сплав;

стадию S4 - выполнение литья модифицированного алюминиевого сплава с получением заготовки из модифицированного алюминиевого сплава;

стадию S5 - выполнение термической обработки заготовки из модифицированного алюминиевого сплава, причем термическая обработка включает:

обработку на твердый раствор, на которой заготовку из модифицированного алюминиевого сплава нагревают до температуры 530-550 °С и выдерживают в течение 100-300 мин;

обработку путем закалки в воде, при которой заготовку из модифицированного алюминиевого сплава после обработки на твердый раствор помещают в ванну с водой с температурой 60-70 °С и закаливают в течение 2-4 мин; и

обработку старением, при которой заготовку из модифицированного алюминиевого сплава после обработки закалкой в воде выдерживают при температуре 150-165 °С в течение 120-280 мин, затем охлаждают до температуры 110-130 °С и выдерживают заготовку в течение 30-120 мин, затем проводят естественное охлаждение до комнатной температуры с получением детали из модифицированного алюминиевого сплава.

2. Способ по п. 1, отличающийся тем, что стадия S1 включает:

обеспечение слитка из алюминиевого сплава;

удаление слоя оксидной окалины с поверхности слитка из алюминиевого сплава, очистку и сушку;

расплавление слитка из алюминиевого сплава, рафинирование и удаление шлака с получением расплава алюминиевого сплава;

причем состав слитка из алюминиевого сплава представляет собой доэвтектический алюминиевый сплав или эвтектический алюминиевый сплав.

3. Способ по п. 1, отличающийся тем, что стадия S3 включает:

стадию S310 - добавление алюминиевого сплава, содержащего редкоземельный металл, к расплаву алюминиевого сплава с получением гомогенного расплава; и

стадию S320 - добавление лигатуры алюминий-титан или алюминий-титан-бор к полученному на стадии S310 гомогенному расплаву и продолжение выплавки с получением модифицированного алюминиевого сплава.

4. Способ по п. 1, отличающийся тем, что на стадии S5 скорость нагрева до температуры обработки на твердый раствор регулируют в интервале 1,5-3 °С/мин, а время выдержки составляет 120-180 мин.

5. Способ по п. 1, отличающийся тем, что обработка на твердый раствор, обработка закалкой в воде и обработка старением являются непрерывными процессами, а ванна с водой представляет собой ванну с циркулирующей водой, причем после обработки закалкой в воде и перед обработкой старением температуру заготовки из модифицированного алюминиевого сплава поддерживают выше 55 °С.

6. Способ по п. 1, отличающийся тем, что на стадии обработки старением температуру понижают с 150-165 °С до 110-130 °С со скоростью охлаждения 2-5 °С/мин.

7. Деталь из модифицированного алюминиевого сплава, характеризующаяся тем, что она получена способом по любому из пп. 1-6 и имеет предел прочности 300 МПа или более, предел текучести 230 МПа или более и относительное удлинение 6% или более.

| CN 112522554 A, 19.03.2021 | |||

| US 5076859 A1, 31.12.1991 | |||

| CN 103938004 B, 23.03.2016 | |||

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| Модификатор | 1980 |

|

SU939580A1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ ЛИТЕЙНОГО АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2692542C1 |

Авторы

Даты

2024-07-24—Публикация

2022-12-23—Подача