Изобретение относится к области переработки зольных отходов угольных тепловых электростанций с целью их утилизации в качестве, в частности, материалов для производства строительных изделий.

Известен способ обработки золы-уноса путем использования огнеупорного реактора, имеющего ряд отстоящих друг от друга угловых вихревых индуцирующих сопел, которые вызывают циклический и/или турбулентный поток воздуха при введении золы в реактор (патент US 8234986, МПК F23G 5/00, 2012 год). Способ обеспечивает обогащение золы-уноса за счет уменьшения содержания остаточного углерода и удаления загрязняющих примесей, таких как ртуть и аммиак, и получение пуццолана, используемого в качестве добавки к цементу.

Однако способ не обеспечивает возможность получения материалов на основе золы за счет прохождения химических превращений, например сиалонов.

Известен способ обработки золы, в котором зольную пыль отделяют от потока газообразного продукта, полученного при газификации топлива, причем указанную зольную пыль сжигают в псевдоожиженном слое при температуре не выше 800°С для снижения содержания углерода, а затем сжигают топочные газы в независимом процессе сгорания при температуре не меньше 850°С (патент US 8833278; МПК F23B 10/02, F23C 10/02, F23G 5/39, F23G 7/00, F23J 15/00; 2014 год).

Однако способ также не обеспечивает возможность получения материалов на основе золы за счет прохождения химических превращений.

Наиболее близким по технической сущности и достигаемому результату является известный способ переработки золы-уноса путем процесса карботермического восстановления и азотирования с использованием в качестве исходных материалов золы и сажи при температуре 1550°С в течение 6 часов при соотношении золы и сажи, равном 100:56 (B.Y. Ma, Y. Li, Y.C. Zhai "In sity synthesis of β-sialon powder from Fly Ash", Advanced Materials Reseach, vol. 194-195, p.p. 2179-2182, 2011). Известным способом может быть получен β-сиалон в виде гранул со средним размером 2 мкм (прототип).

Однако утилизация золы по известному способу имеет ограниченный характер, поскольку в качестве полезного (товарного) продукта может быть получен только сиалон.

Таким образом, перед авторами стояла задача разработать способ переработки золы-уноса теплоэлектростанций, обеспечивающий расширение ассортимента полезных продуктов, получаемых в результате утилизации золы.

Поставленная задача решена в предлагаемом способе переработки золы-уноса угольных теплоэлектростанций, включающем высокотемпературную обработку в атмосфере азота, в котором процесс ведут в присутствии мочевины при соотношении зола-унос:мочевина, равном 1:1, а высокотемпературную обработку осуществляют в потоке азотной плазмы при температуре плазмы 4000-6000°С при мощности плазмотрона 25 кВт и скорости потока плазмы 60-100 м/с с последующим охлаждением в атмосфере азота, подаваемого со скоростью 60-80 м/с, и разделением разнодисперсных фракций в условиях вихревого циклонирования и фильтрации на рукавном фильтре.

В настоящее время из патентной и научно-технической литературы не известен способ переработки золы-уноса угольных теплоэлектростанций в потоке низкотемпературной азотной плазмы при соблюдении рабочих характеристик процесса в предлагаемых интервалах с использованием в качестве исходного сырья мочевины.

В ходе разработки процесса утилизации золы-уноса теплоэлектростанций авторами была выявлена целесообразность ведения процесса в присутствии мочевины ((NH2)2CO). Это связано с тем, что сиалоны по сути дела являются оксинитридами кремния и алюминия переменного состава Si6-zAlzOzN8-z. В данном случае применение мочевины обусловлено недостаточностью радикалов азота, фактически отвечающих за формирование конечного состава сиалона. В процессе деградации органическое соединение мочевины, являясь химически активной добавкой, ускоряет процесс азотирования, то есть интенсифицирует диффузию азота, и таким образом обеспечивает увеличение выхода сиалоновой фазы. При этом существенным является соотношение количества золы-уноса и мочевины, равное 1:1. При уменьшении количества мочевины не только снижается выход сиалоновой фазы, но и сокращается выход второго полезного продукта - плакированного алюминия. Увеличение количества мочевины не оказывает влияния на выход конечных продуктов, загрязняя атмосферу оксидами азота.

Авторами были проведены исследования с целью определения оптимальных условий проведения плазмохимической переработки золы-уноса. Так, при температуре плазмы менее 4000°С при мощности плазмотрона менее 25 кВт и скорости потока плазмы менее 60 м/с наблюдается только частичное прохождение процесса, при котором остаются исходные компоненты в виде крупных включений. В случае увеличения температуры плазмы более 6000°С при мощности плазмотрона более 25 кВт и скорости потока плазмы более 100 м/с наблюдается восстановление оксидных составляющих до металлов, в результате чего возможно последующее неконтролируемое возгорание конечного продукта при хранении.

Авторами также были исследованы условия охлаждения переконденсированной массы в закалочной камере, куда она поступает в токе газообразного. Существенным признаком является скорость тока азота. Так, при скорости менее 60 м/с наблюдается протекание процесса кристаллизации через жидкую фазу, что, в свою очередь, обусловливает получение частиц крупного размера. При скорости более 80 м/с наблюдаются большие потери продукта при его транспортировке из камеры охлаждения в циклон.

Предлагаемый способ переработки золы уноса может быть осуществлен следующим образом. Золу уноса и мочевину при соотношении 1:1 помещают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя установки, оборудованной плазмотроном. Порошок механической смеси вводят навстречу потоку плазмы, скорость которого составляет 60-100 м/с. Температура азотной плазмы в камере реактора испарителя составляет 4000-6000°С. При обработке порошка механической смеси мощность плазмотрона составляет 25 кВт/час. Расход плазмообразующего газа - 6,0 нм3/ч. В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 - 99,95%, O2 - 0,05%). В качестве технологического газа используют балонный аргон ТУ - 6-21-12-79. Полученный продукт в потоке азота со скоростью 60-80 м/с поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается в циклоне вихревого типа и на поверхности тканевого фильтра.

Фазовый состав полученных порошковых композиций исследовали методами рентгенографии (рентгеновский дифрактометр SHIMADZUXRD7000, CuKα-излучение), включая количественный фазовый анализ (программа STOEWinX-POW) и уточнение параметров элементарных ячеек (программа PowderCell 2.3 с применением базы данных ICSD).

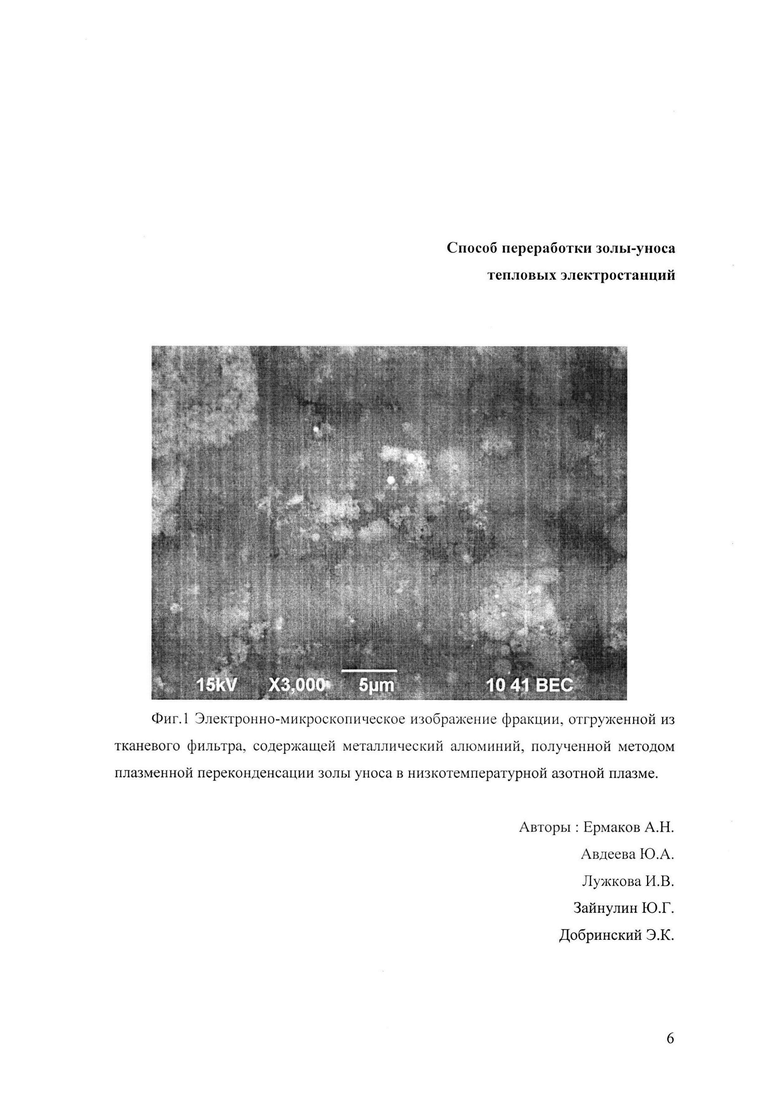

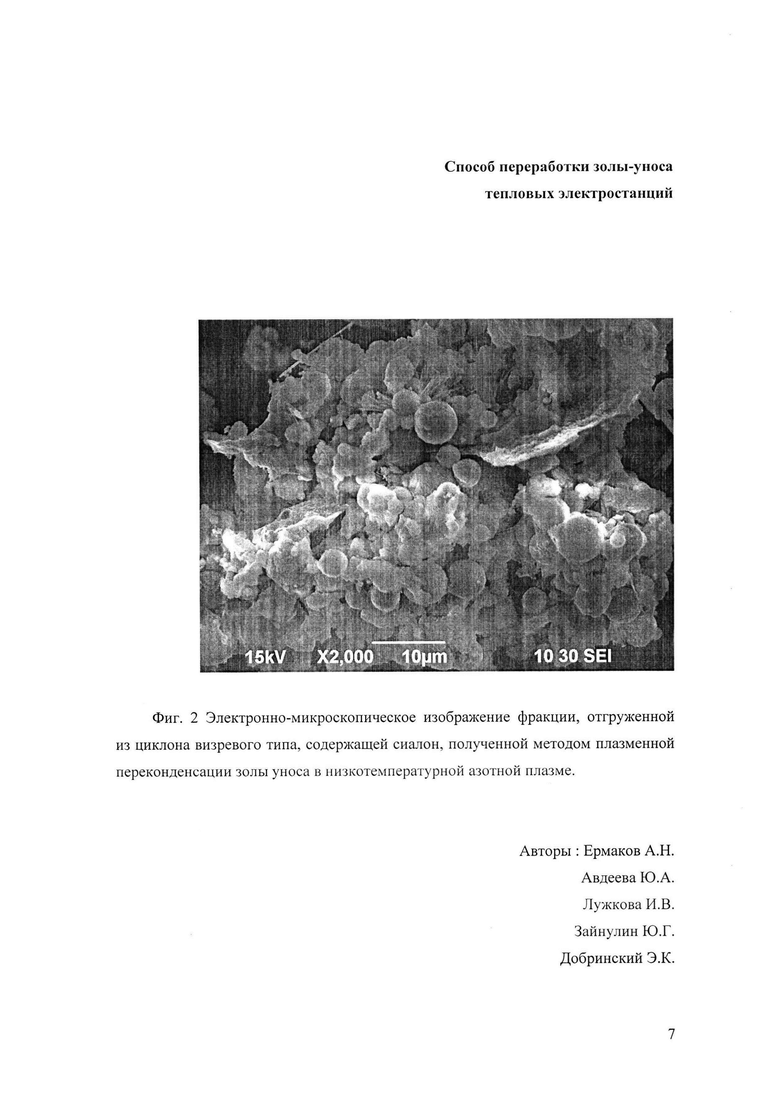

Форму и размеры частиц порошковых композиций определяли методом сканирующей электронной микроскопии (РЭМ JEOLJSM 6390 с энергодисперсионным анализатором JED2100). Порошковые композиции наносились на двусторонний углеродный скотч и обдувались потоком воздуха.

На фиг. 1 изображено электронно-микроскопическое изображение фракции, отгруженной из тканевого фильтра, содержащей металлический алюминий, полученной методом плазменной переконденсации золы уноса в низкотемпературной азотной плазме.

На фиг. 2 изображено электронно-микроскопическое изображение фракции, отгруженной из циклона вихревого типа, содержащей сиалон, полученной методом плазменной переконденсации золы уноса в низкотемпературной азотной плазме.

Предлагаемый способ иллюстрируется следующим примером.

Пример 1

Берут 100 г золы уноса (SiO2 ~50 масс. %, Al2O3~50 масс. %), смешивают со 100 г порошковой мочевины (NH2)2СО и помещают в дозатор поршневого типа. Пневмотоком механическая смесь поступает в камеру реактора-испарителя лабораторной установки ГНИИХТЭОС, оборудованной плазмотроном. Параметры установки: мощность плазмотрона - 25 кВт/час; используемый режим 100-110 А, 200-220 В; суммарный расход газа (азот технический марки по ГОСТу 9293-74) в плазменном реакторе - 25-30 нм3/час, из этого объема плазмообразующий газ - 6 нм3/час, остальное количество стабилизирующий и закалочный. Технологический газ = аргон балонный ТУ-6-21-12-79. Температура азотной плазмы в камере испарителя составляет 4000°С. Прекурсорную механическую смесь со скоростью 100 г/час вводят навстречу потоку плазмы, скорость которой составляет 60 м/с. Продукты испарения охлаждают в водоохлаждаемой закалочной камере, расположенной в нижней части испарителя, куда они подаются в токе азота со скоростью 60 м/с. После кристаллизации порошковая композиция подвергается сепарированию в циклоне вихревого типа, где осаждаются наиболее тяжелая и крупнодисперсные фракции, а нанокристаллическая составляющая отводится на тканевый фильтр рукавного фильтра.

Рентгенофазовый и количественный фазовый анализ порошковых композиций показал, что в классификаторе 1 - циклоне вихревого типа - улавливается механическая смесь состава Si1,2Al0,2O1,2N1,8 - 42,0 масс. %; Al2,35Si1,6O4,82 - 36,0 масс. %; а на классификаторе 2 - тканевом фильтре - собирается композиция на основе кубического алюминия, покрытая нитридом и оксидом алюминия. Следует отметить, что общее количество примесных фаз AlN и Al2O3 не превышает 5-7 масс. %.

Электронно-микроскопические исследования, представленные на фиг. 1 и 2, показали, что фракция из циклона вихревого типа (фиг. 1) имеет преимущественно сферическую форму частиц, размер которых изменяется в интервале 1-10 мкм, а фракция из тканевого фильтра (фиг. 2) имеет средний размер частиц менее 100 нм.

Таким образом, предлагаемый способ позволяет не только утилизировать отходы, но и расширить ассортимент полезных продуктов, широко используемых в разных областях промышленности: керамической, химической и металлургической.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанокристаллического порошка оксикарбида молибдена | 2016 |

|

RU2641737C1 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| КОМПОЗИЦИОННЫЙ НАНОПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2493938C2 |

| Способ получения нанокристаллического порошка титан-молибденового карбида | 2018 |

|

RU2672422C1 |

| Способ получения сиалонсодержащего материала методом плазмохимического синтеза | 2023 |

|

RU2829853C1 |

| Композиционный нанопорошок на основе легированного карбонитрида титана | 2024 |

|

RU2836525C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ НИТРИДА ТИТАНА | 2010 |

|

RU2434716C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2537678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

| Композиционный порошок на основе легированного карбонитрида титана | 2024 |

|

RU2823899C1 |

Изобретение относится к области переработки зольных отходов угольных тепловых электростанций с целью их утилизации в качестве, в частности, материалов для производства строительных изделий. В способе переработки золы-уноса угольных теплоэлектростанций, включающем высокотемпературную обработку в атмосфере азота, процесс ведут в присутствии мочевины при соотношении зола-унос:мочевина, равном 1:1, а высокотемпературную обработку осуществляют в потоке азотной плазмы при температуре плазмы 4000-6000°С при мощности плазмотрона 25 кВт и скорости потока плазмы 60-100 м/с с последующим охлаждением в атмосфере азота, подаваемого со скоростью 60-80 м/с, и разделением разнодисперсных фракций в условиях вихревого циклонирования и фильтрации на рукавном фильтре. Технический результат – утилизация отходов, расширение ассортимента полезных продуктов, получаемых в результате утилизации золы. 2 ил., 1 пр.

Способ переработки золы-уноса угольных теплоэлектростанций, включающий высокотемпературную обработку в атмосфере азота, отличающийся тем, что процесс ведут в присутствии мочевины при соотношении зола-унос:мочевина, равном 1:1, а высокотемпературную обработку осуществляют в потоке азотной плазмы при температуре плазмы 4000-6000°С при мощности плазмотрона 25 кВт и скорости потока плазмы 60-100 м/с с последующим охлаждением в атмосфере азота, подаваемого со скоростью 60-80 м/с, и разделением разнодисперсных фракций в условиях вихревого циклонирования и фильтрации на рукавном фильтре.

| BEI YUE MA at al | |||

| In Situ Synthesis of β-Sialon Powder from Fly Ash | |||

| Advanced Materials Reseach | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Способ получения рельефных кинематографических изображений | 1924 |

|

SU2179A1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2183794C2 |

| СПОСОБ ПОДГОТОВКИ ЗОЛЫ-УНОСА ОТ СЖИГАНИЯ УГЛЕЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2138339C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛЫ ОТ СЖИГАНИЯ УГЛЕЙ | 2012 |

|

RU2502568C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| US 8833278 B2, 16.09.2014 | |||

| US 8234986 B2, 07.08.2012. | |||

Авторы

Даты

2017-09-05—Публикация

2016-06-07—Подача