Изобретение относится к области технической диагностики и неразрушающего контроля металлических конструкций широкого профиля, включая сварные конструкции, сосуды давления, трубопроводы, авиационные и железнодорожные конструкции, мосты и т.д. с использованием метода акустической эмиссии.

Известен способ диагностирования металлических мостовых конструкций и устройство для его осуществления (патент РФ №2240551, МПК7 G01N 29/04. Способ диагностирования мостовых металлических конструкций и устройство для его осуществления / Степанова Л.Н., Муравьев В.В. и др. - приоритет от 20.06.2001 г., Бюл.№32, 2004, принятый за аналог), включающий прием, регистрацию и оценку параметров сигналов акустической эмиссии в момент нагружения мостовой металлической конструкции, например, проходящим поездом, оцифровку акустических сигналов, вычисление по ней спектра акустических сигналов, их предварительную обработку, фильтрацию помех, регистрацию времени прихода акустических сигналов и вычисление по нему координат развивающихся дефектов. Кроме того, одновременно с регистрацией сигналов с акустических преобразователей осуществляют регистрацию динамической деформации, а регистрацию основных параметров акустических сигналов, координат развивающихся дефектов и их спектральных характеристик осуществляют в момент достижения максимума механических деформаций конструкции.

Недостатком данного способа является то, что запись информативных параметров сигналов акустической эмиссии в аналоге осуществляется только в момент достижения в конструкции максимума деформации. Однако поскольку заранее найти величину деформации нельзя, то нельзя определить и максимум деформаций, а, следовательно, выставить по ним порог и найти промежуток времени, в течение которого необходимо осуществить запись акустико-эмиссионных сигналов. Поэтому порог срабатывания по деформациям выставляется по величине динамической деформации, измеренной до момента приема акустического сигнала. В результате этого возможна потеря акустико-эмиссионной информации, вследствие чего локализация дефектов определяется с большой погрешностью. Кроме того, процесс поиска максимума деформаций и определение промежутка времени, в течение которого должна производиться запись акустико-эмиссионной информации, весьма сложен и занимает большой промежуток времени. Это приводит к уменьшению быстродействия устройства, к потере информации и снижению достоверности результатов измерений.

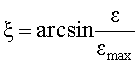

Наиболее близким к предлагаемому решению является способ диагностирования металлических конструкций и устройство для его осуществления (Пат. РФ №2339938, МПК7 G01N 29/04, приоритет от 14.02.2007, Бюл.№33, 2008 г., принятый за прототип), включающий прием, регистрацию и оценку параметров сигналов акустической эмиссии в момент нагружения металлической конструкции циклической нагрузкой, регистрацию динамических деформаций, оцифровку акустических сигналов, их предварительную обработку, фильтрацию помех, регистрацию времени прихода акустических сигналов и вычисление по нему координат развивающихся дефектов. Кроме того, одновременно с регистрацией динамической деформации выполняется регистрация времени прихода сигнала акустической эмиссии при минимальном Uпорmin пороге, равном минимальному уровню шумов, и максимальном пороге, равном Uпорmax=(Uпорmin+Uдоб), где Uдоб - добавочное значение порогового уровня, равного разности между минимальным и максимальным уровнями шумов, а по измеренной деформации осуществляется определение фазы ξ нагрузки по формуле:

где ε - текущая деформация; εmax - максимальная деформация,

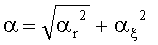

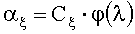

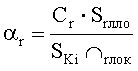

и по фазе нагрузки выполняется кластеризация для каждого акустического сигнала, находится целевая функция кластеризации из условия:

где φ(λ) - функция нормального распределения; λ - нормированное отклонение фазы нагрузки;

Недостатком способа, принятого за прототип, является невозможность контроля и изменения (при необходимости) скорости нагружения. Кроме того, такие испытания всегда проводятся при циклическом нагружении, период и амплитуда которых выбираются отдельно и не связаны с параметрами акустической эмиссии, то есть процесс разрушения и безопасность испытаний никак не контролируются регистрируемыми характеристиками сигналов акустической эмиссии, напрямую связанными с процессом разрушения объекта диагностирования.

При разработке заявляемого акустико-эмиссионного способа диагностирования металлических конструкций была поставлена задача повышения достоверности результатов контроля за счет того, что по параметрам регистрируемых сигналов акустической эмиссии устанавливают оптимальные для выявления дефектов параметры нагружения: тип нагружения, скорость изменения нагрузки, частоту циклического нагружения, амплитудное значение нагрузки. Кроме того, в заявляемом способе (в отличие от прототипа) повышается достоверность выявления развитых дефектов за счет использования накопленных сигналов акустической эмиссии при многократном нагружении с изменяющейся амплитудой и частотой нагрузки.

Поставленная задача решается за счет того, что в предлагаемом акустико-эмиссионном способе диагностирования металлических конструкций, заключающемся в том, что осуществляют прием, регистрацию и оценку параметров сигналов акустической эмиссии в момент нагружения конструкции, оцифровку акустических сигналов, их предварительную обработку, фильтрацию помех. Кроме того, сначала устанавливают критические значения нагрузки Pкр и коэффициента регрессии kкр, характеризующего изменение числа сигналов акустической эмиссии к изменению нагрузки для бездефектной конструкции, затем конструкцию нагружают до значения нагрузки, превышающей рабочую на (5…10) %, регистрируют при этом число сигналов и нагрузку линейного участка стационарной акустической эмиссии, регистрируют при этом коэффициент регрессии k0, после чего конструкцию нагружают циклической нагрузкой, амплитудное значение которой повышают постепенно на (2…5) %, и при достижении превышения на (15…20) % рабочей нагрузки нагружение прекращают, если в процессе контроля k0<kкр, то конструкцию считают бездефектной, а при значении k0>kкр конструкцию бракуют.

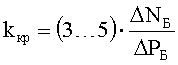

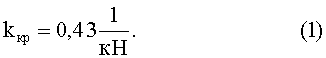

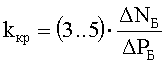

Кроме того, критический коэффициент регрессии определяют по формуле

Кроме того, скорость и частоту нагружения регулируют в зависимости от регистрируемой активности и затухания сигналов акустической эмиссии таким образом, чтобы количество нерегистрируемых сигналов не превышало 1-5%.

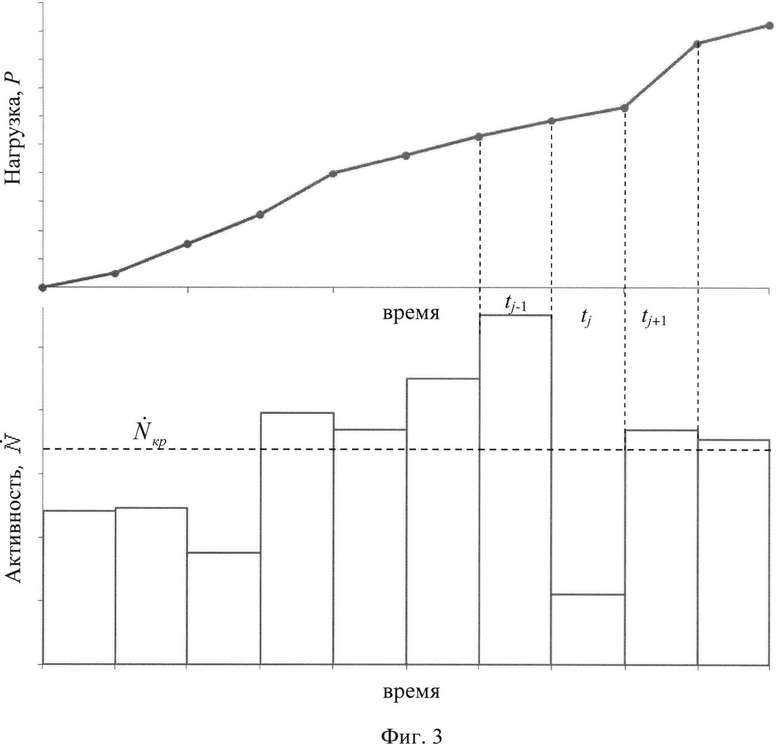

На фиг.1 приведен график зависимости прикладываемой нагрузки от времени в процессе акустико-эмиссионного контроля.

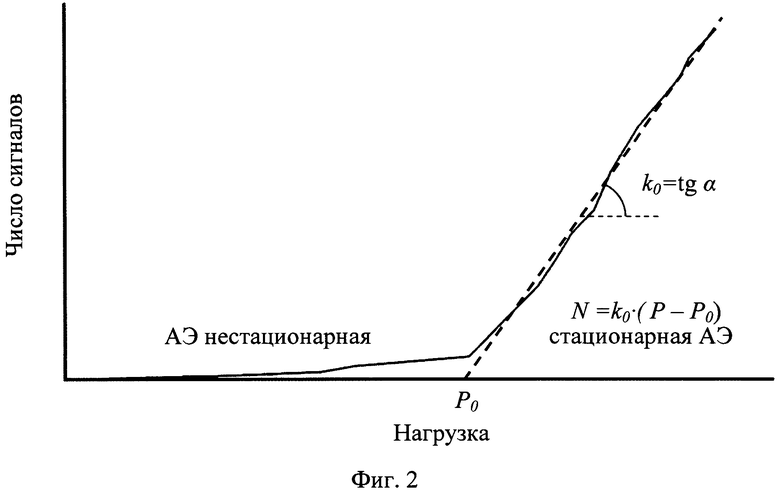

На фиг.2 приведен график зависимости числа сигналов акустической эмиссии от нагрузки, прикладываемой к конструкции при статическом нагружении.

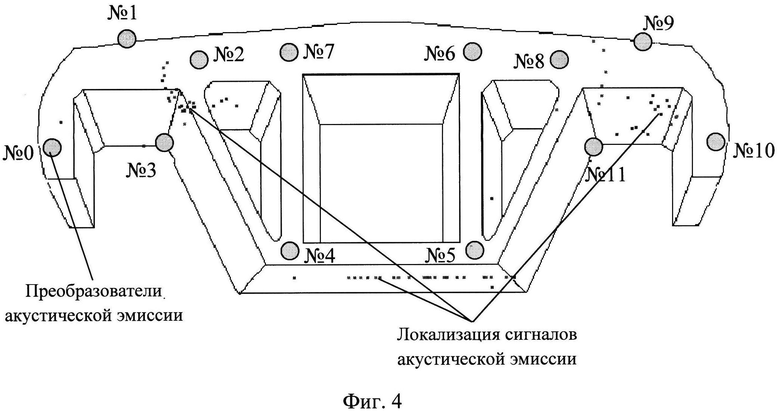

На фиг. 3 приведены зависимости нагрузки и активности сигналов акустической эмиссии от времени.

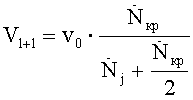

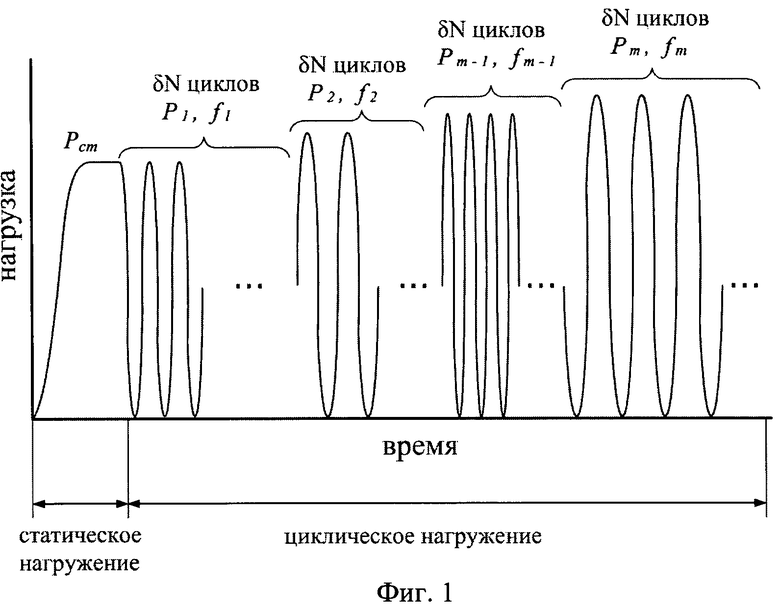

На фиг.4 приведена локализация сигналов акустической эмиссии при испытаниях боковой рамы тележки грузового вагона.

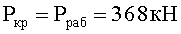

Предложенный способ осуществляется следующим образом. Сначала устанавливают критическое значение нагрузки Pкр, равное максимальной рабочей нагрузке конструкции Pраб, а критический коэффициент регрессии kкр, равным:

где ΔPБ, ΔNБ - соответственно изменения нагрузки и числа сигналов акустической эмиссии при испытаниях бездефектных конструкций, не бывших в эксплуатации.

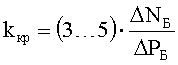

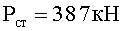

Затем проводят статическое нагружение (фиг.1), прикладывая к конструкции монотонно возрастающую нагрузку до величины Pст, которая на (5…10) % выше максимальной рабочей нагрузки. Одновременно проводят прием, регистрацию и оценку параметров сигналов акустической эмиссии, оцифровку акустических сигналов, их предварительную обработку, фильтрацию помех. Регистрируют число сигналов акустической эмиссии и нагрузку линейного участка стационарной акустической эмиссии (фиг.2) и определяют коэффициент регрессии

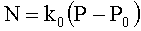

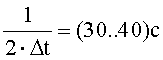

Если нагрузка начала линейного участка P0 больше критической P0>Pкр или коэффициент k0<kкр, то проводят циклическое нагружение (фиг.1). Частоту циклического нагружения регулируют в зависимости от максимальной активности

где l - порядковый номер цикла; V0 - начальная частота, соответствующая

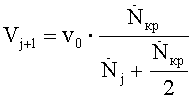

В процессе циклического нагружения скорость изменения нагрузки V регулируют в зависимости от активности сигналов акустической эмиссии

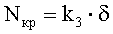

где

где k3 - коэффициент затухания, равный отношению максимальной амплитуды сигналов акустической эмиссии к порогу регистрации. Такая скорость нагружения позволяет регистрировать максимальное число сигналов акустической эмиссии в объекте контроля и получать более достоверную информацию о его состоянии.

На фиг.3 в интервале времени tj-1 наблюдается высокая активность

Если нагрузка начала линейного участка P0 меньше критической P0<Pкр и коэффициент k0>kкр, то нагружение останавливают и конструкцию бракуют.

Максимальную нагрузку цикла постепенно повышают на (2…5) % через каждые Δn циклов в зависимости от коэффициента

В процессе циклического нагружения регистрируют и накапливают в промежутке времени, соответствующем Δn циклов, число сигналов N и нагрузку P, по которым определяют нагрузку P0 начала линейного участка стационарной акустической эмиссии и коэффициент k0 отношения изменения числа сигналов ΔN акустической эмиссии к изменению нагрузки ΔP. Если после Δn циклов коэффициент k0<kкр, то амплитуду циклической нагрузки повышают на (2…5) %. Если при достижении максимальной нагрузки на (15…20) % выше максимальной рабочей нагрузки и выполняется неравенство k0<kкр, то конструкцию считают бездефектной.

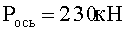

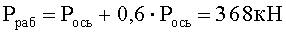

Предложенный способ был реализован при контроле боковых рам коробчатого сечения тележки грузового вагона. Максимальная рабочая нагрузка конструкции с разрешенной статической нагрузкой на ось, равной

Критическое значение нагрузки установили равным

Затем провели статическое нагружение боковой рамы монотонно возрастающей нагрузкой до величины

В процессе предварительных испытаний установлено значение коэффициента затухания δ=5851 1/с и коэффициент, равный отношению максимальной амплитуды сигналов акустической эмиссии к порогу регистрации k3=46. При этом предельная активность сигналов акустической эмиссии составила

В процессе статического нагружения определяют нагрузку начала линейного участка стационарной акустической эмиссии, равную P0=362 кН. При этом коэффициент, соответствующий отношению изменения числа сигналов акустической эмиссии, вызванных приращением нагрузки, равен

1/c

кH/c

Из формулы (1) следует, что выполняется неравенство и коэффициент k0<kкр. Затем провели циклическое нагружение боковой рамы. Частоту циклического нагружения регулировали в зависимости от максимальной активности сигналов акустической эмиссии:

где l - порядковый номер цикла.

В таблице 2 приведены данные по частоте, активности и количеству циклов нагружения боковой рамы.

1/c

Максимальную нагрузку цикла повышали через каждые Δn=10 циклов на 18 кН до максимальной нагрузки 441 кН. Одновременно регистрировали и накапливали на базе Δn=10 циклов число сигналов N и нагрузку P, по которым определили нагрузку P0 начала линейного участка стационарной акустической эмиссии и коэффициент k0 отношения изменения числа сигналов акустической эмиссии к изменению нагрузки (таблица 3).

Поскольку после 30 циклов коэффициент k0=0,48 1/кН превышает критическое значение, равное kкр=0,43 1/кН, а нагрузка P0=321 кН ниже критического значения Pкр=368 кН, то боковую раму бракуют.

Способ был опробован экспериментально на 12 дефектных и бездефектных боковых рамах коробчатого сечения тележек грузовых вагонов. Результаты измерения параметров диагностирования двенадцати боковых рам представлены в таблице 4.

По параметрам регистрируемых сигналов акустической эмиссии устанавливают оптимальные для выявления дефектов параметры нагружения. Скорость изменения нагрузки и частоту циклического нагружения регулируют в зависимости от активности сигналов акустической эмиссии. При увеличении активности скорость изменения нагрузки уменьшают, а при снижении активности - повышают. Таким образом, в отличие от прототипа, уменьшается вероятность пропуска сигналов акустической эмиссии от развивающихся дефектов из-за наложения сигналов акустической эмиссии, как при статическом, так и при циклическом нагружении. Кроме того, заявляемый способ позволяет обнаруживать дефекты, которые при нагружении монотонно возрастающей нагрузкой не выявлялись. Повышение вероятности выявления дефекта, по сравнению с прототипом, достигается за счет накопления сигналов акустической эмиссии при циклическом нагружении и постепенного увеличения амплитудного значения нагрузки. При этом обеспечивается оптимальная затрата времени, что особенно важно при организации поточного контроля конструкций в депо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустико-эмиссионного контроля конструкций | 2017 |

|

RU2676219C1 |

| Способ акустико-эмиссионного контроля конструкций | 2019 |

|

RU2727316C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391656C2 |

| Способ акустико-эмиссионной диагностики динамического промышленного оборудования | 2018 |

|

RU2684709C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА СТРУКТУРЫ ОБРАЗЦА ИЗ УГЛЕПЛАСТИКА | 2017 |

|

RU2676209C9 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ СТРУКТУРЫ ОБРАЗЦА ИЗ УГЛЕПЛАСТИКА | 2019 |

|

RU2704144C1 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

Использование: для диагностики и неразрушающего контроля металлических конструкций. Сущность изобретения заключается в том, что выполняют прием, регистрацию и оценку параметров сигналов акустической эмиссии в момент нагружения конструкции, оцифровку акустических сигналов, их предварительную обработку, фильтрацию помех, при этом сначала устанавливают критические значения нагрузки Pкр и коэффициента регрессии kкр, характеризующего изменение числа сигналов акустической эмиссии к изменению нагрузки для бездефектной конструкции, затем конструкцию нагружают до значения нагрузки, превышающей рабочую на (5…10) %, регистрируют при этом число сигналов и нагрузку линейного участка стационарной акустической эмиссии, регистрируют при этом коэффициент регрессии k0, после чего конструкцию нагружают циклической нагрузкой, амплитудное значение которой повышают постепенно на (2…5) %, и при достижении превышения на (15…20) % рабочей нагрузки нагружение прекращают, если в процессе контроля k0<kкр, то конструкцию считают бездефектной, а при значении k0>kкр конструкцию бракуют. Технический результат: повышение достоверности акустико-эмиссионного контроля металлических конструкций. 2 з.п. ф-лы, 4 ил., 4 табл.

1. Акустико-эмиссионный способ диагностирования металлических конструкций, включающий прием, регистрацию и оценку параметров сигналов акустической эмиссии в момент нагружения конструкции, оцифровку акустических сигналов, их предварительную обработку, фильтрацию помех, отличающийся тем, что сначала устанавливают критические значения нагрузки Pкр и коэффициента регрессии kкр, характеризующего изменение числа сигналов акустической эмиссии к изменению нагрузки для бездефектной конструкции, затем конструкцию нагружают до значения нагрузки, превышающей рабочую на (5…10) %, регистрируют при этом число сигналов и нагрузку линейного участка стационарной акустической эмиссии, регистрируют при этом коэффициент регрессии k0, после чего конструкцию нагружают циклической нагрузкой, амплитудное значение которой повышают постепенно на (2…5) %, и при достижении превышения на (15…20) % рабочей нагрузки нагружение прекращают, если в процессе контроля k0<kкр, то конструкцию считают бездефектной, а при значении k0>kкр конструкцию бракуют.

2. Способ по п.1, отличающийся тем, что критический коэффициент регрессии определяют по формуле

3. Способ по п.1, отличающийся тем, что скорость и частоту нагружения регулируют в зависимости от регистрируемой активности и затухания сигналов акустической эмиссии таким образом, чтобы количество нерегистрируемых сигналов не превышало 1-5%.

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339938C1 |

| СПОСОБ ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ОДНОКАНАЛЬНОЙ АППАРАТУРЫ | 2001 |

|

RU2210766C1 |

| 0 |

|

SU160031A1 | |

| Способ выявления микроструктуры сплавов на основе никеля | 1990 |

|

SU1742669A1 |

| WO 2008069847A1, 12.06.2008 | |||

| WO 2011138027A1, 10.11.2011 | |||

Авторы

Даты

2015-01-10—Публикация

2013-05-27—Подача