Изобретение относится к области машиностроения и может применяться в промышленном производстве.

Задачей изобретения является создание штока ковочного молота, обеспечивающего получение технического результата, состоящего в повышении надежности штока и увеличение срока эксплуатации за счет снижения механических нагрузок, возникающих при работе ковочного молота.

Известны штоки ковочных молотов, имеющие сплошное поперечное сечение согласно ГОСТ 9752-75.

Из аналогов уровня техники за прототип может быть принят шток ковочного молота M1345 (см. ГОСТ 9752-75). Существующая конструкция штока приведена на фиг.1.

Недостатком известной конструкции является недостаточная надежность и долговечность штока в месте его заделки в бабу.

Техническим результатом изобретения является снижение нагрузок, возникающих в месте заделки штока в бабу, и направлено на повышение надежности штоков, что позволяет увеличить срок их эксплуатации и, тем самым, сократить материальные потери от замены штоков и от простоя оборудования в период их замены.

Указанный технический результат в изобретении достигается тем, что в качестве новой конструкции штока применяется шток с глухим осевым ступенчатым отверстием, ступени которого расположены с уменьшением их диаметра от одного конца, противоположного месту заделки штока в бабу молота.

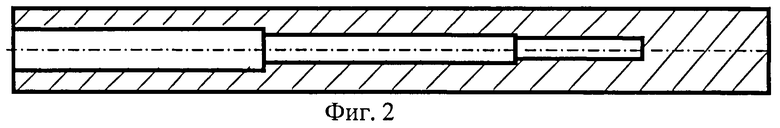

Сущность изобретения поясняется чертежами, где на фиг.2 представлена предлагаемая конструкция штока, имеющая глухое осевое ступенчатое отверстие, ступени которого расположены с уменьшением их диаметра от одного конца, противоположного месту заделки штока в бабу молота;

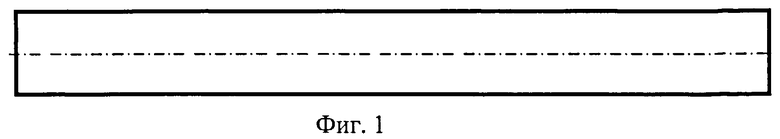

фиг.3 - принципиальная расчетная схема молота, позволяющая проводить вариантные расчеты в случае существующей и предлагаемой конструкции штока, на которой изображены 1-19 - узлы системы, 20 - поршень, 21 - шток, 22 - баба, 23 - верхний боек, 24 - заготовка, 25 - нижний боек, 26 - подушка, 27 - шабот, где участки 7-8, 12-13, 14-15 моделируют стыки, узлы 17, 18, 19 моделируют упругое основание;

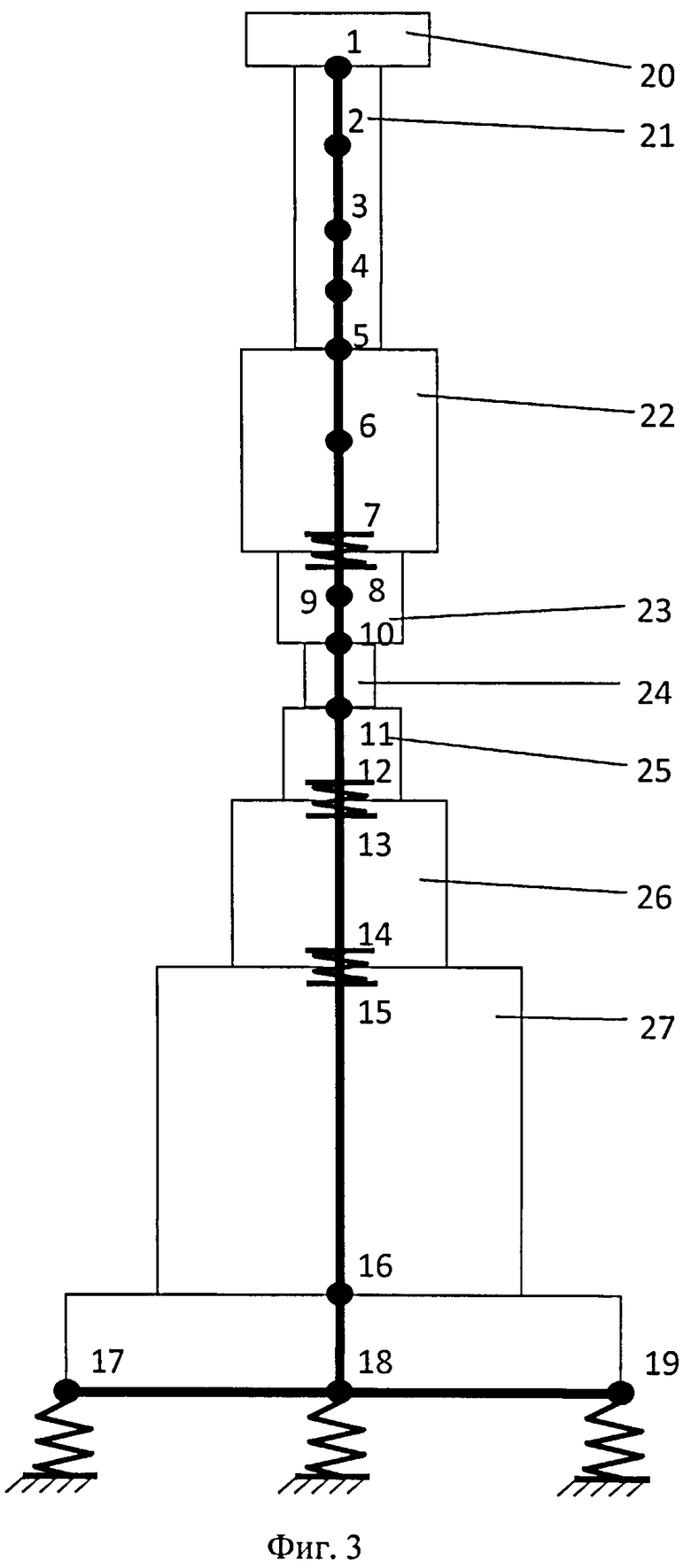

фиг.4 - графики напряжений σ (t) и амплитудно-фазо-частотные характеристики (АФЧХ) усилий в месте заделки штока в бабу для заготовки из стали 45 и скорости соударения V=4 м/с;

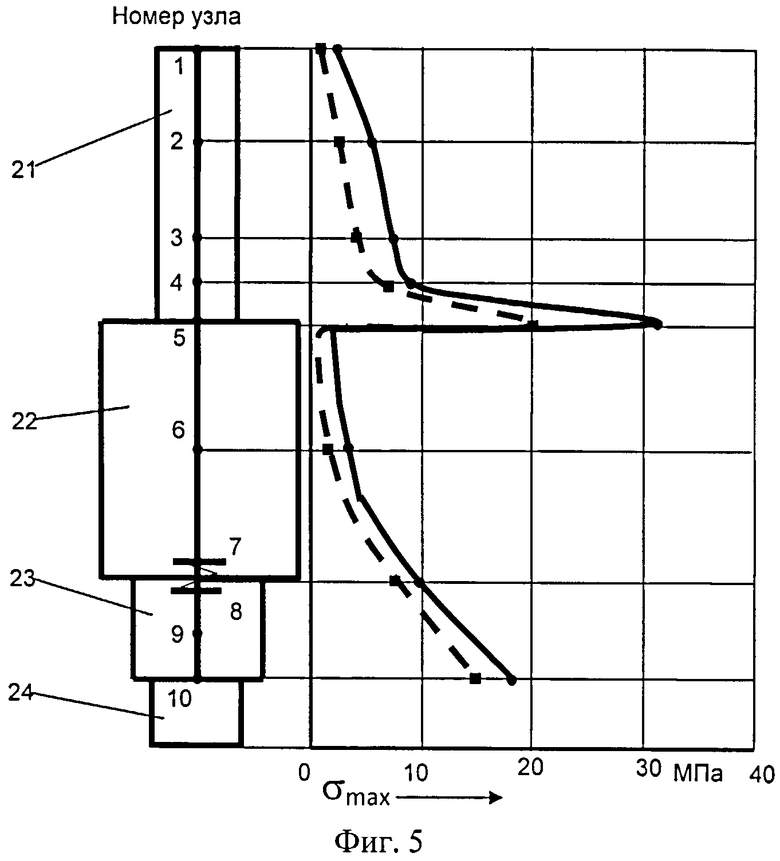

фиг.5 - распределение максимальных напряжений σmax в падающих частях молота при соударении со скоростью V=3 м/с с заготовкой размером ⌀180×465 мм в момент времени t=0,01 с, где сплошной линией показаны напряжения, возникающие при материале заготовки - сталь 45, пунктирной - при материале заготовки - алюминиевый сплав АК6;

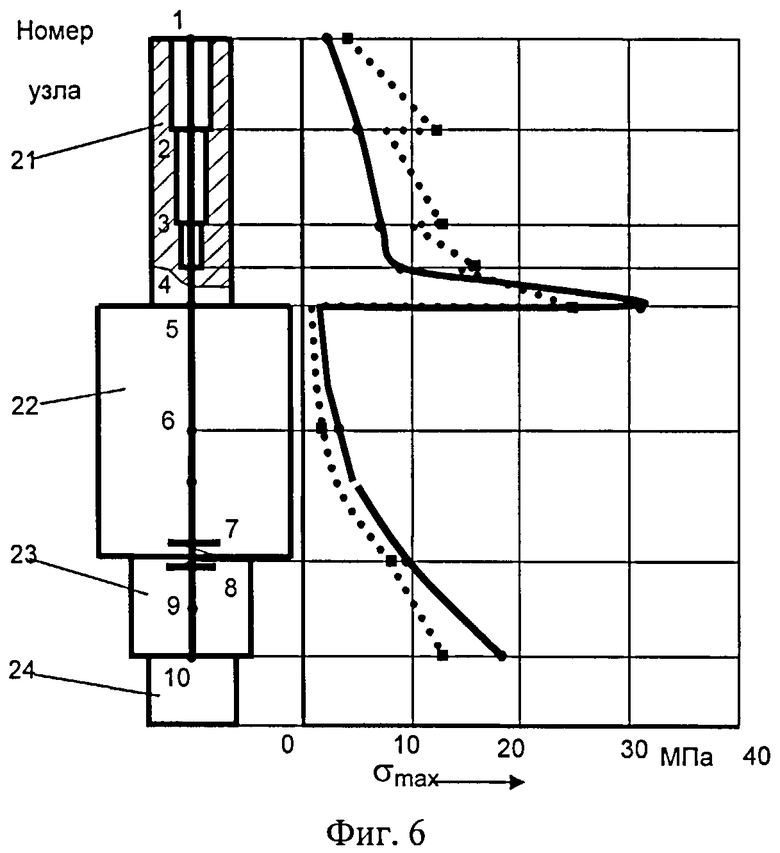

фиг.6 - распределение максимальных напряжений в падающих частях молота при соударении со скоростью V=3 м/с с заготовкой размером ⌀180×465 мм в момент времени t=0,01, где сплошная линия - кривая, в случае известной конструкции штока, пунктирная линия - кривая, в случае предлагаемой конструкции штока;

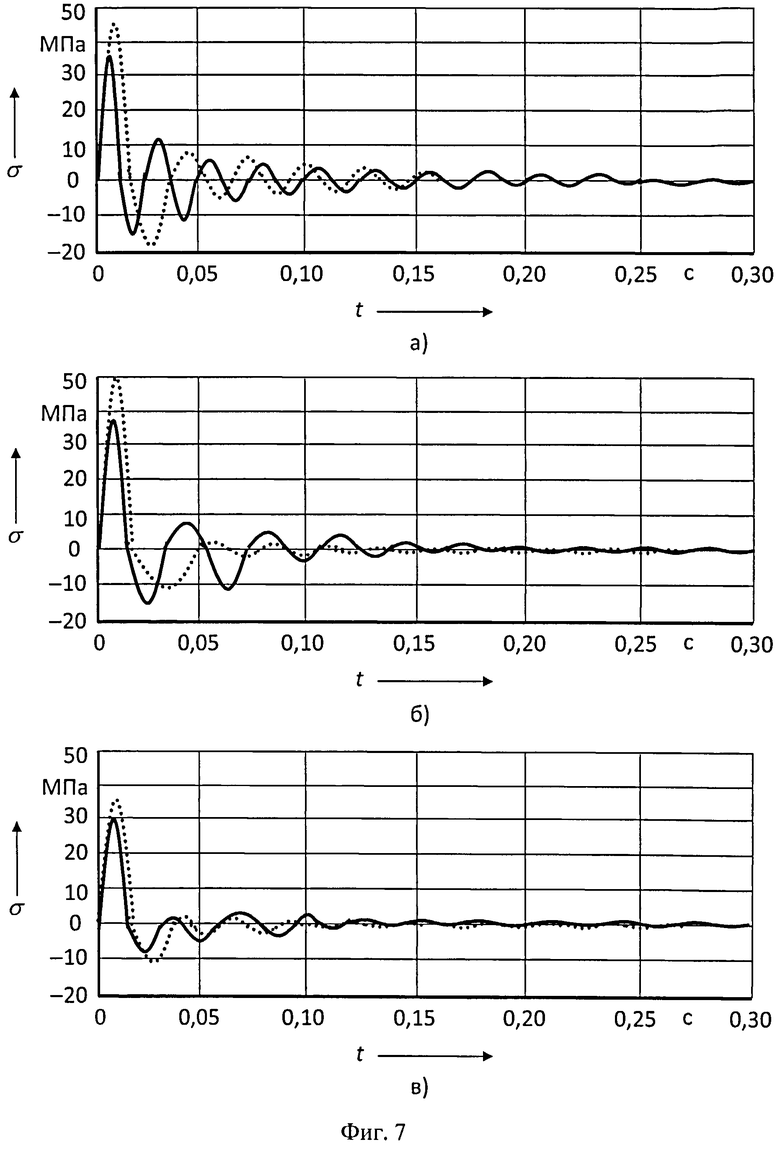

фиг.7 - сравнение теоретических и экспериментальных амплитуд напряжений σ в месте заделки штока в бабу в случае разных заготовок и скоростей соударения (а - сталь 45, V=4 м/с; б - титановый сплав ОТ4, V=6 м/с; в - алюминиевый сплав АК6, V=6 м/с), где сплошная линия - экспериментальная кривая, пунктирная линия - теоретическая кривая.

Снижение напряжений достигается за счет перераспределения напряжений при ударном воздействии в различных сечениях штока.

Прочность деталей молота, качественные показатели этой машины зависят от силы сопротивления поковки деформированию. У каждого молота существует предельная поковка, при которой долговечность слабейшего звена (штока) оказывается неудовлетворительной. Шток постоянного сечения весьма далек от равнопрочного состояния, поскольку работает в условиях больших ударных нагрузок, испытывая при ударе напряжение от продольных сил. В месте заделки штока в бабу одновременно действуют два неблагоприятных фактора: возникает максимальное динамическое напряжение и имеет место наибольшая концентрация напряжений. В итоге подавляющее число поломок таких штоков происходит в одном и том же сечении - в заделке.

Таким образом, при исследовании надежности и долговечности деталей и узлов молота возникает необходимость в определении действующих нагрузок.

Рассмотрим для примера паровоздушный ковочный молот арочного типа модели M1345 (фиг.3).

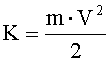

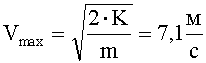

Для выполнения расчетов напряженно-деформированного состояния, а также расчета и проектирования устройства для измерения скорости падающих частей молота необходимо получить значение максимальной скорости. Она может быть определена по формуле для кинетической энергии

где m - масса падающих частей молота, кг;

V - начальная скорость соударения, м/с;

K - кинетическая энергия, Дж.

Для молота модели M1345 масса падающих частей m=3150 кг, K=80 кДж. Тогда максимальная скорость будет равна

Доказано, что динамический расчет падающих частей ковочного молота без учета деформации поковки совершенно недопустим [Щеглов, В.Ф. Совершенствование кузнечного оборудования ударного действия / В.Ф. Щеглов. - М.: Машиностроение, 1968. - 222 с., Зайденберг, Г.Я. Вопросы динамики скоростных штамповочных молотов: автореферат дис… д-ра. техн. наук / Г.Я. Зайденберг. - М, 1970, - 31 с]. Поковка моделируется в виде вязкоупругого тела Максвелла. Подкладка под шаботом, состоящая из дубовых брусьев, моделируется упругим основанием с сосредоточенной жесткостью с в соответствующих узлах системы. Поскольку соединение верхнего бойка с бабой, нижнего бойка с подушкой и подушки с шаботом осуществляется фигурным пазом типа «ласточкин хвост», то контактное взаимодействие таких стыков можно моделировать пружиной. Методика расчета контактных деформаций стыков с учетом реальных условий заимствована из работы [Левина, З.М. Контактная жесткость машин / З.М. Левина, Д.Н. Решетов. - М.: Машиностроение, 1971. - 267 с.].

Рассмотрим частотный метод динамического расчета нестационарных колебаний ковочного молота в процессе ударного взаимодействия с заготовкой. Предлагаемая методика использует модификацию метода конечных элементов (МКЭ), основанную на точном интегрировании дифференциального уравнения для конечного элемента [Санкин, Ю.Н. Динамические характеристики вязко-упругих систем с распределенными параметрами / Ю.Н. Санкин. - Саратов: Изд-во Сарат. ун-та, 1977. - 312 с.] и позволяет рассчитывать продольные и поперечные колебания стержней ступенчато-переменного сечения с учетом или без учета рассеяния энергии при соударении с жестким препятствием [Санкин, Ю.Н. Продольные колебания упругих стержней ступенчато-переменного сечения при соударении с жестким препятствием / Ю.Н. Санкин, Н.А. Юганова // Прикладная математика и механика. - М.: Изд-во «Наука», 2001. - Том 65. Вып.3. - С.444-450].

Предлагаемый подход справедлив для стержней неограниченной длины, поэтому разбиение на участки молота можно проводить в любых сечениях, но наиболее целесообразно там, где меняются физические или геометрические характеристики объекта. При составлении расчетной схемы молота считалось, что в штоке, бабе, бойках, подушке и верхней части шабота возникают продольные колебания, а в основании шабота - поперечные.

Таким образом, расчетная схема ковочного молота (фиг.3) будет состоять из 19 узлов. Участки 7-8, 12-13 и 14-15 моделируют стыки. Узлы 17, 18 и 19 имеют упругое основание, заменяющее влияние подкладки из дубовых брусьев. На участках между 1 и 18 узлом имеют место продольные колебания, а на участках 17-18 и 18-19 - поперечные. На завершающей стадии удара верхний боек считается присоединившимся к заготовке (фиг.3).

Предлагаемой расчетной схеме соответствует следующая система разрешающих уравнений для построения амплитудно-фазо-частотных характеристик (АФЧХ) перемещений:

(S1,2-mω2)W1-T1,2W2=-T1,2[u2];

-T1,2W1+(S1,2+S2,3)W2-T2,3W3=-T1,2[u1]-T2,3[u3];

-T2,3W2+(S2,3+S3,4)W3-T3,4W4=-T2,3[u2]-T3,4[u4];

-T3,4W3+(S3,4+S4,5)W4-T4,5W5=-T3,4[u3]-T4,5[u5];

-T4,5W4+(S4,5+S5,6)W6-T5,6W6=-T4,5[u4]-T5,6[u6];

-T5,6W5+(S5,6+S6,7)W6-T6,7W7=-T5,6[u5]-T6,7[u7];

-T6,7W6+S6,7W7+c7,8(W7-W8)=-T6,7[u6];

S8,9W8+c7,8(W8-W7)-T8,9W9=-T8,9[u9];

-T8,9W9+(S8,9+S9,10)W9-T9,10W10=-T8,9[u8]-T9,10[u10];

-T9,10W9+(S9,10+S10,11)W10-T10,11W11=0;

-T10,11W10+(S10,11+S11,12)W11-T11,12W12=0;

-T11,12W11+S11,12W12+c12,13(W12-W13)=0;

S13,14W12+c12,13(W13-W12)-T13,14W14=0;

-T13,14W13+S13,14W14+c14,15(W14-W15)=0;

S15,16W15+c14,15(W15-W14)-T15,16W16=0;

-T15,16W15+(S15,16+S16,17)W16-T16,17W17=0;

-T16,17W16+(S16,17+G17,18+G17,19+c17)W17-H17,18W18+D17,18φ8-H17,19W19+D17,19φ9=0;

-H17,18W17+(G17,18+c18)W18-K17,18φ18=0;

D17,18W17-K17,18W18+A17,18φ18=0;

-H17,19W17+(G17,19+c19)W19-K17,19φ19=0;

-D17,19W17-K17,19W19+A17,19φ19=0,

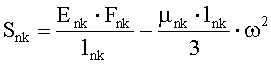

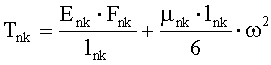

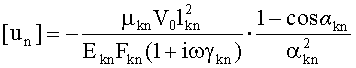

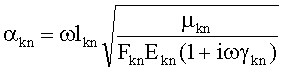

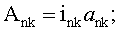

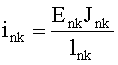

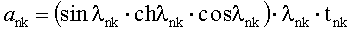

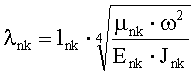

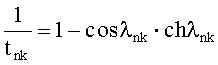

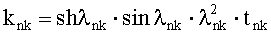

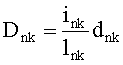

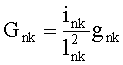

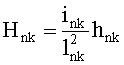

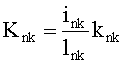

где:

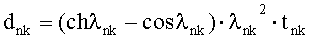

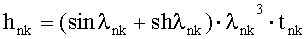

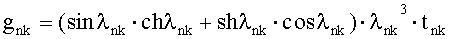

n, k - индексы, указывающие соответственно начало и конец участка;

j - номер узла (i=1, 2…19);

i - мнимая единица,

Jnk - осевой момент инерции сечения участка nk, м4;

Enk - модуль упругости участка nk, Па;

Fnk - площадь поперечного сечения участка nk, м2;

lnk - длина участка nk, м;

µnk - масса единицы длины стержня участка nk,

V0 - скорость соударения с заготовкой, м/с;

γnk - коэффициент сопротивления участка nk;

ω - частота колебаний, с-1;

Wj - перемещение j-го узла, м;

φj - угол поворота j-го узла, рад;

cj - жесткости пружин, моделирующих упругое основание в j-ом узле,

cnk - жесткости пружин, моделирующих стыки nk,

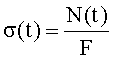

Из этой системы находятся изображения перемещений в узлах системы. Зная перемещения начала и конца стержня, рассчитываются продольные усилия Ni(ω) (фиг.4). Переходя к оригиналам N(t) находятся напряжения σ(t) и деформации ε(t), которые связаны с усилиями следующими зависимостями (фиг.4):

где: σ(t) - напряжение, Па;

N(t) - продольная сила, H;

t - время, с;

ε(t) - деформации, м;

F - площадь поперечного сечения, м2;

E - модуль упругости, Па.

В ходе исследований выявлен информативный диапазон частот, позволяющих идентифицировать получаемые АФЧХ. Для этого провели анализ спектра колебаний падающих частей молота при жестком ударе и при ударе о заготовки различных размеров и материалов с разными скоростями соударения в диапазоне частот от 0 до 500 с-1 в различных узлах стержневой системы.

Все дальнейшие вычисления проводятся в выявленном информативном диапазоне частот. К изменяемым параметрам при работе молота относятся скорость соударения, материал и размеры поковки. Теоретические исследования показали, что на напряжения, возникающие в различных узлах системы при соударении падающих частей с заготовкой, влияют все вышеперечисленные параметры, при этом увеличение скорости соударения ведет к увеличению напряжений. Это позволяет сделать выводы о влиянии размеров заготовки на возникающие напряжения и частоту собственных колебаний в 3 узле (месте заделки штока в бабу).

Проанализированы все возможные сочетания длин и параметров заготовок в пределах допустимых для них значений. Длина заготовки может принимать значения до 0,6 м, т.к. высота рабочей зоны для рассматриваемой модели молота 0,63 м, а диаметр не должен превышать 0,3. При этом наблюдается, что при фиксированном диаметре напряжения с увеличением длины падают, причем чем больше диаметр, тем выше напряжения. При фиксированной длине, напряжения возрастают с увеличением диаметра. При одновременном увеличении длины и диаметра напряжения также возрастают, а в обратном случае соответственно убывают. Установлено, что при соударении падающих частей со стальной заготовкой со скоростью 5 м/с максимальное напряжение в штоке в зависимости от размеров заготовки возможно до 90 МПа. При увеличении или уменьшении скорости соответственно увеличиваются или уменьшаются напряжения. Учитывая, что максимально возможная скорость соударения 7,1 м/с, напряжения в месте заделки штока в бабу могут достигать (130-150) МПа.

Установлено, что максимальные напряжения, в несколько раз превышающие напряжения в других узлах системы, возникают в месте заделки штока в бабу (5 узел фиг.5), что подтверждает предварительные сведения из практики о подавляющем числе поломок именно в этом сечении.

Предлагается следующий путь уменьшения нагрузок, возникающих в месте заделки штока в бабу. Можно распределить нагрузку на несколько сечений. Для этого следует в качестве новой конструкции штока использовать шток с глухим осевым ступенчатым отверстием, ступени которого расположены с уменьшением их диаметра от одного конца, противоположного месту заделки штока в бабу молота (фиг.2).

При динамическом анализе конструкции с таким штоком получили снижение напряжений в 3 узле на 15% в случае стальной заготовки и на 16% - в случае алюминиевой.

Это достигается за счет перераспределения напряжений во 2, 3, 4 и 5 узлах. Так, при использовании предлагаемой конструкции штока напряжение в проблемном 5 сечении уменьшается с 31,2 до 27,5 МПа в случае стальной заготовки и с 20,3 до 17 МПа в случае алюминиевой. А во втором и третьем узлах напряжения увеличиваются приблизительно в три и два раза соответственно, что незначительно по сравнению с напряжением в 5 узле. При этом наблюдается снижение напряжений на (5-6) % в остальных узлах системы (фиг.6).

Результаты сравнения теоретических и экспериментальных результатов показали, что средняя погрешность вычислений составляет 14% для частот собственных колебаний и 25% для амплитуд колебаний (фиг.7).

Предлагаемые изменения в конструкции штока снижают возникающие в месте заделки штока в бабу напряжения на (18-20) % и направлены на повышение надежности штоков, что позволяет увеличить срок их эксплуатации и, тем самым, сократить материальные потери от замены штоков и от простоя оборудования в период их замены.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВОЧНЫЙ МОЛОТ ДЛЯ КУЗНЕЧНОЙ ПРОТЯЖКИ ЗАГОТОВОК | 2011 |

|

RU2480307C2 |

| УЗЕЛ СОЕДИНЕНИЯ ШТОКА С БАБОЙ МОЛОТА | 1996 |

|

RU2098216C1 |

| Электрогидравлический молот | 1988 |

|

SU1611536A1 |

| Виброизолирующее устройство кузнечного молота | 1990 |

|

SU1779458A1 |

| Высокоскоростной молот | 1986 |

|

SU1428524A1 |

| Высокоскоростной молот | 1988 |

|

SU1540920A1 |

| ПНЕВМАТИЧЕСКИЙ КОВОЧНЫЙ МОЛОТ | 1966 |

|

SU183025A1 |

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2201834C2 |

| Станина штамповочного молота | 1975 |

|

SU583862A1 |

Изобретение относится к кузнечно-прессовому оборудованию. Шток ковочного молота выполнен с глухим осевым ступенчатым отверстием. Ступени отверстия расположены с уменьшением их диаметра от конца штока, противоположного месту его заделки в бабу молота. В результате обеспечивается снижение нагрузок, возникающих в месте заделки штока, что позволяет сократить материальные потери от замены штоков и от простоя оборудования в период замены. Снижение нагрузок достигается за счет перераспределения напряжений в различных сечениях штока при ударном воздействии. 7 ил., 1 пр.

Шток ковочного молота, отличающийся тем, что он выполнен с глухим осевым ступенчатым отверстием, ступени которого расположены с уменьшением их диаметра от конца штока, противоположного месту его заделки в бабу молота.

| Шток молота | 1980 |

|

SU889260A1 |

| Шток молота | 1979 |

|

SU837543A1 |

| ШТОК ШТАМПОВОЧНОГО МОЛОТА | 0 |

|

SU239018A1 |

| Шток штамповочного молота | 1977 |

|

SU728974A1 |

| JP 0062179843 A, 07.08.1987 | |||

| WO 1984002953 A1, 02.08.1984 | |||

| Шток молота | 1980 |

|

SU889260A1 |

| Шток молота | 1979 |

|

SU837543A1 |

| ШТОК ШТАМПОВОЧНОГО МОЛОТА | 0 |

|

SU239018A1 |

| Шток штамповочного молота | 1977 |

|

SU728974A1 |

| JP 0062179843 A, 07.08.1987. | |||

Авторы

Даты

2015-01-10—Публикация

2013-07-02—Подача