Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции электроосаждаемого покрытия, содержащей добавку для борьбы с образованием лунок.

Уровень техники

Для придания стойкости к образованию лунок, а также стойкости к загрязнению нефтепродуктами, в композициях электроосаждаемых покрытий использовали различные добавки для борьбы с образованием лунок, такие как те, которые в своей основе имеют акрилаты и полибутендиены. Однако слой электроосаждаемого покрытия, который осаждают из такой композиции покрытия, обычно характеризуется неудовлетворительной межслоевой адгезией со слоями, которые наносят на слой электроосаждаемого покрытия впоследствии. Кроме того, в некоторых случаях композиция электроосаждаемого покрытия, которая содержит добавку для борьбы с образованием лунок, не является стабильной при хранении при повышенных температурах в течение длительного времени. Поэтому согласно наблюдениям при нанесении на подложку такой нестабильной композиции электроосаждаемого покрытия будет трудно контролировать определенные свойства слоя (пленки) покрытия, которое является результатом использования нестабильной композиции электроосажденного покрытия, такие как удельное электрическое сопротивление, выход по току и пленкообразование.

Раскрытие изобретения

Настоящее изобретение относится к композициям электроосаждаемого покрытия, содержащим:

(a) смолу, имеющую ионную солевую группу, содержащую активный атом водорода; и

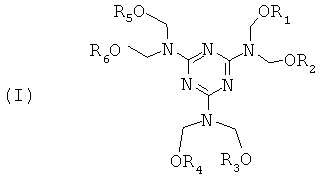

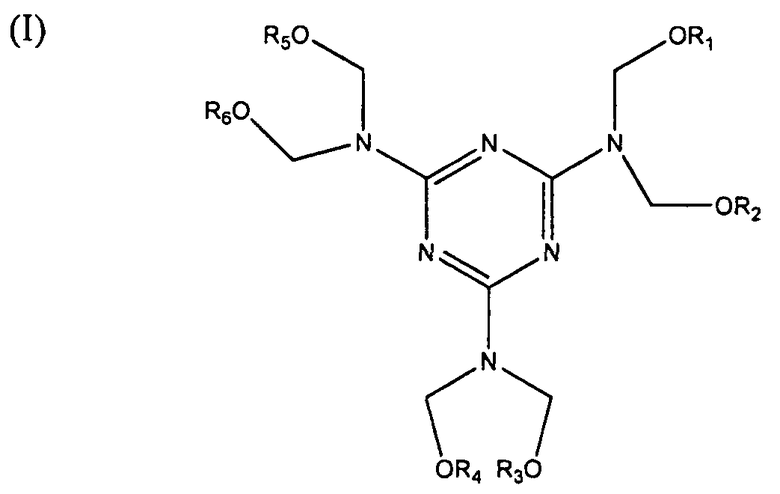

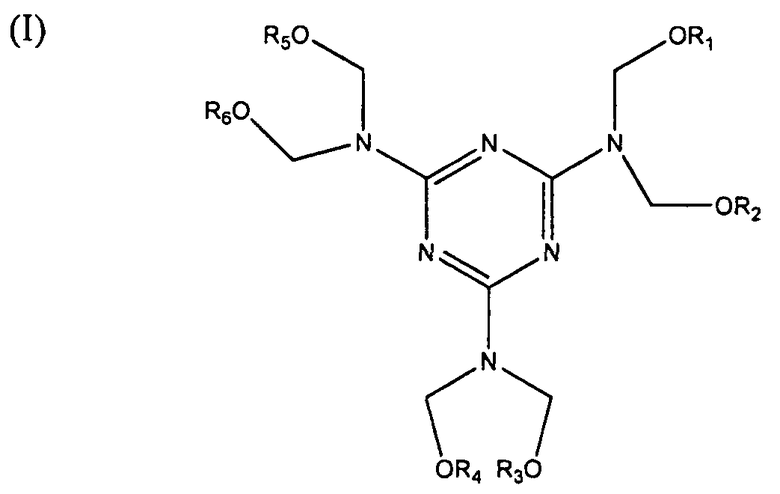

(b) добавку, имеющую следующую структуру:

где R1, R2, R3, R4, R5 и R6 содержат -(C(R1)HCH2O)m-RII; где m может составлять 0, 1, 2 или 3, R1 может представлять собой Н или C1-С6, a RII может представлять собой C4-C18 или CH2-CH2-Y-RIV, где Y содержит О, S или -C(O)NRIII, где RIII может представлять собой Н или C1-С6; и RIV может представлять собой Н или C1-C18; где каждый из R1, R2, R3, R4, R5 и R6 может быть идентичным другим или отличным от них.

Настоящее изобретение также относится к способу получения добавки, включающему:

проведение реакции между спиртом и соединением, имеющим следующую структуру:

где один или несколько X1, Х2, Х3 и Х4 содержат цепь из ≥4 атомов углерода,

и где каждый из X1, Х2, Х3 и Х4 может быть идентичным другим или отличным от них.

Осуществление изобретения

Все использующиеся здесь, если только однозначно не будет указано другого, числа, такие как те, которые выражают значения, диапазоны, количества или процентные величины, могут быть прочитаны, как если бы им предшествовало слово «приблизительно», даже если данный термин и не будет приведен однозначно. Множественное число включает единственное число и наоборот. Например, несмотря на обращение в настоящем документе (в том числе в формуле изобретения) к «одному» спирту, «одной» меламинформальдегидной смоле может быть использована и комбинация (то есть, множество) спиртов и/или меламинформальдегидных смол.

Использующийся здесь термин «множество» обозначает два и более.

При обращении к любому численному диапазону значений такие диапазоны понимаются как включающие все без исключения числа и/или дроби в пределах от минимального до максимального значения указанного диапазона.

Необходимо понимать то, что различные слои покрытия, которые описываются в настоящем документе, представляют собой результат использования различных композиций покрытия. Например, слой электроосажденного покрытия представляет собой результат использования композиции электроосаждаемого покрытия после, по существу, отверждения такой композиции покрытия.

Использующийся здесь термин «отверждение» относится к покрытию, где любые сшиваемые компоненты композиции являются, по меньшей мере, частично сшитыми. В определенных вариантах осуществления плотность сшивок у сшиваемых компонентов (то есть, степень сшивания) находится в диапазоне от 5% до 100%, таком как от 35% до 85% или в некоторых случаях от 50% до 85%, от полного сшивания. Как должен понимать специалист в соответствующей области техники, присутствие и степень сшивания (то есть, плотность сшивок) могут быть определены по широкому ассортименту способов, таких как динамический механический термический анализ (ДМТА) при использовании анализатора Polymer Laboratories MK III DMTA, проводимый в атмосфере азота.

Композиция электроосаждаемого покрытия

Настоящее изобретение относится к композиции электроосаждаемого покрытия, которая содержит: (а) смолу, имеющую ионную солевую группу, содержащую активный атом водорода; и (b) добавку. Как будет более подробно проиллюстрировано ниже, было установлено то, что в определенных случаях добавление добавки к композиции электроосаждаемого покрытия улучшает не только стойкость к образованию лунок у композиции электроосаждаемого покрытия, но также и способность наносимых впоследствии композиций покрытий приставать к слою покрытия, который представляет собой результат использования композиции электроосаждаемого покрытия, описывающейся в настоящем документе, в сопоставлении с композицией электроосаждаемого покрытия, которая не содержит добавки.

В соответствии с этим, настоящее изобретение относится к композиции электроосаждаемого покрытия, содержащей: (а) смолу, имеющую ионную солевую

группу, содержащую активный атом водорода; и (b) добавку, имеющую структуру формулы (I):

где R1, R2, R3, R4, R5 и R6 содержат -(C(R1)HCH2O)m-RII; где m может составлять 0, 1, 2 или 3, R1 может представлять собой Н или C1-С6, a RII может представлять собой C4-C18 или CH2-CH2-Y-RIV, где Y содержит О, S или -C(O)NRIII, где RIII может представлять собой Н или C1-С6; и RIV может представлять собой Н или C1-C18; где каждый из R1, R2, R3, R4, R5 и R6 может быть идентичным другим или отличным от них.

В определенных вариантах осуществления, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит: Н в качестве R1, C4 в качестве RII, и m=2; и, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит: Н в качестве R1, C4 в качестве RII, и m=0.

В некоторых вариантах осуществления сумма всех атомов углерода в R1, R2, R3, R4, R5 и R6≥24. Например, в определенных вариантах осуществления каждый из R1, R2, R3, R4, R5 и R6 содержит цепь из 4 примыкающих друг к другу атомов углерода. В соответствии с этим, сумма всех атомов углерода в R1, R2, R3, R4, R5 и R6 составляет 24. В других вариантах осуществления каждый из R1, R2, R3 и R4 содержит цепь из 4 примыкающих друг к другу атомов углерода, в то время как R5 и R6 содержат цепь из 6 примыкающих друг к другу атомов углерода. В соответствии с этим, в данном варианте осуществления сумма всех атомов углерода в R1, R2, R3, R4, R5 и R6 составляет 28.

В некоторых вариантах осуществления, по меньшей мере, один из R2, R3, R4, R5 и R6 содержит остаток спирта. Например, в определенных вариантах осуществления остаток спирта содержат R1, R4 и R5. В определенных вариантах осуществления спирт, использующийся при получении структуры формулы (I), содержит >3 атомов углерода, как, например, ≥4 атомов углерода. Подходящие спирты, которые могут быть использованы в настоящем изобретении, включают без ограничения бутанол, гексанол, 2-этилгексанол, этиленгликолевый простой эфир, диэтиленгликольэтиловый простой эфир, этиленгликольбутиловый простой эфир, дигликольамин, пропиленгликоль, этанол, 2-пропанол, пропиленгликоль-н-пропиловый простой эфир, пропиленгликольметиловый простой эфир, дипропиленгликольметиловый простой эфир, диэтиленгликольпропиловый простой эфир, диэтиленбутиловый простой эфир, триэтиленгликольбутиловый простой эфир, бисфенол-А 6ЕП-полиол, пропиленоксиддиол, полипропиленоксидтриол, н-октанол, тридеканол, 3,5,5-триметил-н-гексанол, 2-бутил-1-октанол или их комбинации.

В определенных вариантах осуществления уровень содержания кислорода в добавке, описывающейся в настоящем документе, находится в диапазоне от 20 до 34. Использующийся здесь термин «уровень содержания кислорода» обозначает массовый процентный уровень содержания элементарного кислорода в алкилирующих агентах. Массовый процентный уровень содержания элементарного кислорода может быть рассчитан для модифицирующих спиртов, добавленных к меламинформальдегидной смоле (описывающейся ниже), или может быть рассчитан для общей суммы всех алкилирующих агентов, включая алкильные группы, присутствующих в исходном материале (то есть, меламинформальдегидной смоле) непосредственно после получения без дополнительной обработки.

В определенных вариантах осуществления добавка составляет<5% (масс.), как, например, от 1% (масс.) до 2% (масс.), от совокупного твердого вещества смолы композиции электроосаждаемого покрытия.

Композиция электроосаждаемого покрытия настоящего изобретения также может содержать пленкообразующий полимер, имеющий реакционноспособные функциональные группы. В настоящем изобретении может быть использован широкий ассортимент пленкообразующих полимеров, которые известны в современном уровне техники, до тех пор, пока полимеры будут «диспергируемыми в воде». Использующийся здесь термин «диспергируемый в воде» обозначает то, что материал адаптирован для солюбилизирования, диспергирования и/или эмульгирования в воде. Пленкообразующие полимеры, использующиеся в настоящем изобретении, являются по своей природе ионными. В соответствии с этим, в определенных вариантах осуществления пленкообразующий полимер является катионным. Другими словами, пленкообразующий полимер имеет катионные солевые группы, в общем случае полученные в результате нейтрализации функциональной группы на пленкообразующем полимере кислотой, что делает возможным электроосаждение пленкообразующего полимера на катоде.

Примеры пленкообразующих полимеров, подходящих для использования в катионных композициях покрытий для электропокрытий, включают без ограничения катионные полимеры, произведенные из полиэпоксида, акриловой смолы, полиамида, полиуретана и/или сложного полиэфира. В определенных вариантах осуществления пленкообразующий полимер имеет реакционноспособные функциональные группы. В соответствии с использованием в настоящем документе фраза «реакционноспособная функциональная группа» обозначает гидроксил, карбоксил, карбамат, эпокси, изоцианат, ацетоацетат, аминосоль, меркаптан или их комбинации. Необходимо отметить то, что в некоторых вариантах осуществления пленкообразующий полимер представляет собой сополимер для полимеров, перечисленных в предшествующем предложении. В некоторых вариантах осуществления катионный полимер может быть произведен в результате проведения реакции между полимером, включающим полиэпоксид, и соединением, образующим катионную солевую группу. Использующийся здесь термин «соединение, образующее катионную солевую группу» обозначает вещество, которое является реакционноспособным по отношению к эпоксигруппам, и которое может быть подкислено до, во время или после реакции с эпоксигруппами с образованием катионных солевых групп. Подходящие вещества, которые могут быть использованы в качестве соединения, образующего катионную солевую группу, включают амины, такие как первичные или вторичные амины, которые могут быть подкислены после реакции с эпоксигруппами с образованием солевых аминогрупп, или третичные амины, которые могут быть подкислены до реакции с эпоксигруппами, и которые после реакции с эпоксигруппами образуют четвертичные аммониевые солевые группы. Примерами других соединений, образующих катионные солевые группы, являются сульфиды, которые могут быть перемешаны с кислотой до реакции с эпоксигруппами и образуют третичные сульфониевые солевые группы при последующей реакции с эпоксигруппами.

В некоторых вариантах осуществления основной пленкообразующий полимер дополнительно имеет катионные солевые аминогруппы, которые производят из боковых и/или концевых аминогрупп. Под термином «боковые и/или концевые» понимается то, что в качестве заместителя присутствуют первичные и/или вторичные аминогруппы, которые находятся в боковом или концевом положении основной цепи полимера или в альтернативном варианте представляют собой заместитель в виде концевой группы для группы, которая является боковой и/или концевой в основной цепи полимера. Другими словами, от аминогрупп, из которых производят катионные солевые аминогруппы, не требуется, чтобы они находились бы в пределах основной цепи полимера. Боковые и/или концевые аминогруппы могут иметь следующие структуры (II) или (III):

и/или

где R представляет собой Н или C1-C18 алкил; R1, R2, R3 и R4 являются идентичными или различными, и каждый из них независимо представляет собой Н или Ci-C4 алкил; и Х и Y могут быть идентичными или различными, и каждый из них независимо представляет собой гидроксильную группу и/или аминогруппу.

Использующийся в связи со структурами (II) и (III) термин «алкил» обозначает алкильные и аралкильные, циклические или ациклические, линейные или разветвленные одновалентные углеводородные группы. Алкильные группы могут быть незамещенными или замещенными одним или несколькими гетероатомами, например, атомами, не являющимися атомами углерода и не являющимися атомами водорода, такими как один или несколько атомов кислорода, азота или серы.

Боковые и/или концевые аминогруппы, представленные вышеупомянутыми структурами (II) и (III), могут быть произведены из соединения, выбираемого из группы, состоящей из аммиака, метиламина, диэтаноламина, диизопропаноламина, N-гидроксиэтилэтилендиамина, диэтилентриамина и их смесей. Одно или несколько данных соединений вступают в реакцию с одним или несколькими описывавшимися выше полимерами, например полиэпоксидным полимером, где у эпоксигрупп раскрываются циклы по реакции с полиамином, с получением, тем самым, концевых аминогрупп и вторичных гидроксильных групп.

В некоторых вариантах осуществления концевая аминогруппа включает структуру (III), где как X, так и Y включают первичные аминогруппы (например, аминогруппу производят из диэтилентриамина). Необходимо понимать то, что в данном случае до реакции с полимером первичные аминогруппы могут быть блокированы, например, в результате проведения реакции с кетоном, таким как метилизобутилкетон, с получением дикетимина. Такими кетиминами являются те, которые описываются в патенте США №4104147, во фрагменте от колонки 6, строки 23 до колонки 7, строки 23. Кетиминовые группы могут разлагаться при диспергировании продукта реакции амин-эпоксид в воде с образованием, тем самым, свободных первичных аминогрупп в качестве центров реакции отверждения.

В случае наличия у пленкообразующего полимера реакционноспособных функциональных групп, таких как те, которые описывались в предшествующих абзацах, композиция электроосаждаемого покрытия может дополнительно содержать сшивающий агент («отвердитель»), который является реакционноспособным по отношению к реакционноспособным функциональным группам полимера. Подходящие сшивающие агенты включают без ограничения аминопласты, полиизоцианаты (в том числе блокированные изоцианаты, такие как неароматические блокированные полиизоцианаты), полиэпоксиды, бета-гидроксиалкиламиды, поликислоты, ангидриды, металлоорганические кислотнофункциональные вещества, полиамины, полиамиды, циклические карбонаты, силоксаны или их комбинации. В некоторых вариантах осуществления отвердитель может составлять от 30% (масс.) до 40% (масс.) от совокупного твердого вещества смолы композиции покрытия.

В определенных вариантах осуществления композиция электроосаждаемого покрытия может дополнительно содержать катализатор отверждения, который может быть использован для катализирования реакции между сшивающим агентом и реакционноспособными функциональными группами пленкообразующего полимера. Подходящие для использования катализаторы отверждения, которые могут быть использованы в соответствии с настоящим изобретением, включают без ограничения оловоорганические соединения (например, оксид дибутилолова, оксид диоктилолова) и их соли (например, диацетат дибутилолова); другие оксиды металлов (например, оксиды церия, циркония и/или висмута) и их соли (например, сульфамат висмута и/или лактат висмута), бициклический гуанидин (описывающийся в патентной заявке США №11/835600), цинк или их комбинации.

Композицию электроосаждаемого покрытия, описывающуюся в настоящем документе, обычно представляют в виде двух компонентов: (1) основное связующее («прозрачная подаваемая смола») и (2) размолотое связующее («пигментная паста»). В общем случае (1) основное связующее содержит (а) пленкообразующий полимер (например, смолу, имеющую ионную солевую группу, содержащую активный атом водорода), (b) сшивающий агент и (с) любые дополнительные диспергируемые в воде непигментированные компоненты (например, катализаторы, пространственно затрудненные аминные светостабилизаторы). В общем случае (2) размолотое связующее содержит (d) один или несколько пигментов (например, диоксид титана, технический углерод), (е) диспергируемую в воде размолотую смолу, которая может быть идентичной пленкообразующему полимеру или отличной от него, и необязательно (f) добавки, такие как катализаторы, антиоксиданты, биоциды, пеногасители, поверхностно-активные вещества, смачиватели, диспергирующие агенты, глины, пространственно затрудненные аминные светостабилизаторы, поглотители и стабилизаторы действия УФ-излучения или их комбинации. Ванна для электроосаждения, которая содержит композицию электроосаждаемого покрытия настоящего изобретения, может быть получена в результате диспергирования компонентов (1) и (2) в водной среде, которая обычно содержит воду и/или коалесцирующие растворители, которые известны в современном уровне техники.

В альтернативном варианте, композиция электроосаждаемого покрытия, описывающаяся в настоящем документе, также может быть предоставлена и в виде одного компонента. То есть, как (1) основное связующее, так и (2) размолотое связующее могут быть введены в виде единого компонента.

Способ получения добавки

Добавка, описывающаяся в настоящем документе, может быть получена в результате проведения реакции между спиртом, таким как те, которые перечислялись выше, и соединением, имеющим следующую структуру:

где один или несколько X1, Х2, Х3 и Х4 содержат цепь из >4 атомов углерода, и где каждый из X1, Х2, Х3 и Х4 может быть идентичным другим или отличным от них. Например, в некоторых вариантах осуществления X1 и Х2 могут содержать цепь из 4 примыкающих друг к другу атомов углерода, в то время как Х3 и Х4 могут содержать цепь из ≤4 примыкающих друг к другу атомов углерода.

В определенных вариантах осуществления каждый из X1, Х2, Х3 и Х4 содержит цепь из ≥4 примыкающих друг к другу атомов углерода. Например, в некоторых вариантах осуществления X1 и X2 могут содержать цепь из 4 примыкающих друг к другу атомов углерода, в то время как Х3 и Х4 могут содержать цепь из 6 примыкающих друг к другу атомов углерода. В определенных вариантах осуществления каждый из X1, Х2, Х3 и Х4 может содержать цепь из 4 примыкающих друг к другу атомов углерода.

В некоторых вариантах соединение, имеющее структуру (IV), представляет собой меламинформальдегидную смолу. Подходящие для использования меламинформальдегидные смолы, которые могут быть использованы в настоящем изобретении, включают без ограничения CYMEL 303, 327, 370, 1130, 1133, 1168 и 1156 (коммерчески доступные в компании Cytec Industries Inc.), RESIMINE 741, 745, 755 и 797 (коммерчески доступные в компании INEOS), LUWIPAL L-044 (коммерчески доступный в компании BASF Corp.) или их комбинации.

В определенных вариантах осуществления (b) добавку получают в результате проведения реакции между меламинформальдегидной смолой и спиртом в реакционной емкости при использовании методик, известных в современном уровне техники. В определенных вариантах осуществления смесь (b) добавки и спирта выдерживают при температуре в диапазоне от 110°С до 130°С в течение периода времени в диапазоне от 2 часов до 6 часов, как, например, от 3 часов до 4 часов. В определенных вариантах осуществления молярное соотношение между меламинформальдегидной смолой и спиртом находится в диапазоне от 1: 2 до 1: 10.

Подложка с системой покрытия

Композиция электроосаждаемого покрытия, описывающаяся в настоящем документе, может быть нанесена индивидуально или в виде части системы покрытия, которая может быть осаждена на несколько различных подложек. Система покрытия обычно включает несколько слоев покрытия. Слой покрытия обычно получают, по существу, при отверждении или высушивании композиции покрытия, которую осаждают на подложку способами, известными в современном уровне техники, (например, в результате термического нагревания).

Подходящие для использования подложки, которые могут быть покрыты композицией электроосаждаемого покрытия, описывающейся в настоящем документе, включают без ограничения металлические подложки, подложки из металлических сплавов и/или подложки, которые были металлизированы, такие как никелированный пластик. В определенных вариантах осуществления металл или металлический сплав могут представлять собой алюминий и/или сталь. Например, стальная подложка могла бы представлять собой холоднокатаную сталь, электролитически оцинкованную сталь и сталь горячего цинкования. Кроме того, в некоторых вариантах осуществления подложка может включать часть транспортного средства, такую как кузов транспортного средства (например, без ограничения дверь, панель кузова, крышка багажника, панель крыши, капот и/или крыша) и/или рама транспортного средства. Использующийся здесь термин «транспортное средство» или его вариации включают нижеследующее, но не ограничиваются только этим: наземные транспортные средства гражданского, коммерческого и военного назначения, такие как легковые автомобили, мотоциклы и грузовые автомобили. Также необходимо понимать то, что в некоторых вариантах осуществления подложка может быть подвергнута предварительной обработке с использованием раствора для предварительной обработки, такого как раствор фосфата цинка, как это описывается в патентах США №№4793867 и 5588989, или цирконийсодержащий раствор, так как это описывается в патентных заявках США №№11/610073 и 11/833525. В альтернативном случае, в других вариантах осуществления до покрытия подложки композицией покрытия, описывающейся в настоящем документе, подложку не подвергают предварительной обработке с использованием раствора для предварительной обработки.

В определенных вариантах осуществления композицию электроосаждаемого покрытия настоящего изобретения наносят на необработанную (то есть неподвергнутую предварительной обработке) подложку. Однако в некоторых вариантах осуществления композиция электроосаждаемого покрытия настоящего изобретения может быть нанесена на подложку, которая была подвергнута предварительной обработке. После отверждения композиции электроосаждаемого покрытия, по меньшей мере, на часть композиции электроосаждаемого покрытия наносят композицию покрытия грунт-шпаклевки. Композицию покрытия грунт-шпаклевки обычно наносят на слой электроосаждаемого покрытия и отверждают до нанесения поверх композиции покрытия грунт-шпаклевки композиции последующего покрытия.

После отверждения композиции электроосаждаемого покрытия, по меньшей мере, на часть композиции электроосаждаемого покрытия наносят композицию покрытия грунт-шпаклевки. Композицию покрытия грунт-шпаклевки обычно наносят на слой электроосаждаемого покрытия и отверждают до нанесения поверх композиции покрытия грунт-шпаклевки композиции последующего покрытия.

Слой грунт-шпаклевки, который представляет собой результат использования композиции покрытия грунт-шпаклевки, используется для улучшения стойкости к расщеплению у системы покрытий, а также для содействия получению надлежащего внешнего вида у слоев, наносимых впоследствии, (например, композиции покрытия, придающего окраску, и/или композиция по существу бесцветного покрытия). Использующийся здесь термин «грунт-шпаклевка» обозначает композицию грунтовки, предназначенную для использования под наносимой впоследствии композицией покрытия, и включает такие материалы, как термопластичные и/или сшивающиеся (например, термоотверждающиеся) пленкообразующие смолы, в общем случае известные в современном уровне техники композиций органических покрытий. Подходящие для использования грунтовки и композиции грунт-шпаклевки включают наносимые распылением грунтовки, известные специалистам в соответствующей области техники. Примеры подходящих грунтовок включают несколько доступных представителей от компании PPG industries, Inc., Pittsburgh, Pa с обозначениями DPX-1791, DPX-1804, DSPX-1537, GPXH-5379, OPP-2645, PCV-70118 и 1177-225А. Еще одна подходящая для использования композиция покрытия грунт-шпаклевки, которая может быть использована в настоящем изобретении, представляет собой грунт-шпаклевку, описывающуюся в патентной заявке США №11/773482, которая во всей своей полноте посредством ссылки включается в настоящий документ.

Необходимо отметить то, что в некоторых вариантах осуществления композицию покрытия грунт-шпаклевки в системе покрытия не используют. Поэтому композиция покрытия, придающего окраску, может быть нанесена непосредственно на отвержденную композицию электроосаждаемого покрытия.

В некоторых вариантах осуществления, по меньшей мере, на часть слоя покрытия грунт-шпаклевки (в случае наличия такового) осаждают композицию покрытия, придающего окраску (здесь и далее в настоящем документе «покрытие основы»). В настоящем изобретении может быть использована любая композиция покрытия для покрытия основы, известная в современном уровне техники. Необходимо отметить то, что данные композиции покрытия для покрытия основы обычно содержат окрашивающее вещество.

В определенных вариантах осуществления, по меньшей мере, на часть слоя покрытия для покрытия основы осаждают композицию по существу бесцветного покрытия (здесь и далее в настоящем документе «непигментированного покрытия»). Использующийся здесь слой покрытия «по существу бесцветный» является по существу прозрачным и несветонепроницаемым. В определенных вариантах осуществления композиция по существу бесцветного покрытия может содержать колорант, но не в таком количестве, чтобы делать композицию бесцветного покрытия светонепроницаемой (по существу непрозрачной) после ее отверждения. В настоящем изобретении может быть использована любая композиция покрытия для непигментированного покрытия, известная в современном уровне техники. Например, в системе покрытия может быть использована композиция покрытия для непигментированного покрытия, которая описывается в патентах США №№5989642, 6245855, 6387519 и 7005472. В определенных вариантах осуществления композиция по существу бесцветного покрытия также может содержать частицы, такие как частицы диоксида кремния, которые диспергированы в композиции покрытия для непигментированного покрытия (так как на поверхности композиции покрытия для бесцветного покрытия после отверждения).

Одна или несколько композиций покрытий, описывающихся в настоящем документе, могут содержать колоранты и/или другие необязательные вещества, которые известны в современном уровне техники составов поверхностных покрытий. Использующийся здесь термин «колорант» обозначает любое вещество, которое придает композиции окраску и/или другую непрозрачность и/или другой визуальный эффект. Колорант может быть добавлен в покрытие в любой подходящей форме, такой как в виде дискретных частиц, дисперсий, растворов и/или чешуек (например, алюминиевых чешуек). В композиции покрытия, описывающейся в настоящем документе, могут быть использованы один колорант или смесь двух и более колорантов.

Примеры колорантов включают пигменты, красители и краски, такие как те материалы, которые используются в лакокрасочной промышленности и/или перечисляются Ассоциацией производителей сухих красок (АПСК), а также композиции, создающие специальный эффект. Колорант может включать, например, тонко измельченный твердый порошок, который является нерастворимым, но смачиваемым в условиях использования. Колорант может быть органическим или неорганическим и может быть агломерированным или неагломерированным. Колоранты могут быть введены в покрытие с использованием размолотого связующего, такого как акриловое размолотое связующее, использование которого должно быть знакомо специалистам в соответствующей области техники.

Примеры пигментов и/или композиций пигментов включают нижеследующее, но не ограничиваются только этим: карбазолдиоксазиновый неочищенный пигмент, азо-, моноазо-, дисазо-пигменты, пигмент нафтол AS, пигменты солевого типа (краплаки), бензимидазолоновые, конденсационные, металлокомплексные, изоиндолиноновые, изоиндолиновые и полициклические фталоцианиновые, хинакридоновые, периленовые, периноновые, дикетопирролопирроловые, тиоиндиговые, антрахиноновые, индантроновые, антрапиримидиновые, флавантроновые, пирантроновые, антантроновые, диоксазиновые, триарилкарбониевые, хинофталоновые пигменты, дикетопирролопирроловый красный («DPPBO red»), диоксид титана, технический углерод и их смеси. Термины «пигмент» и «окрашенный наполнитель» могут быть использованы взаимозаменяющим образом.

Примеры красителей включают нижеследующее, но не ограничиваются только этим: те материалы, которые содержат растворитель и/или имеют водную основу, такие как фталоцианиновый зеленый или синий, оксид железа, ванадат висмута, антрахинон, перилен, алюминий и хинакридон.

Примеры красок включают нижеследующее, но не ограничиваются только этим: пигменты, диспергированные в носителях на водной основе или носителях, смешиваемых с водой, такие как продукт AQUA-CHEM 896, коммерчески доступный в компании Degussa, Inc., продукты CHARISMA COLORANTS и MAXITONER INDUSTRIAL COLORANTS, коммерчески доступные в подразделении Accurate Dispersions division компании Eastman Chemical, Inc..

Как отмечалось ранее, колорант может иметь форму дисперсии, включающую нижеследующее, но не ограничивающуюся только этим: дисперсия наночастиц. Дисперсии наночастиц могут включать один или несколько типов высокодиспергированных наночастиц колорантов и/или частиц колорантов, которые создают желательные видимую окраску и/или непрозрачность и/или визуальный эффект. Дисперсии наночастиц могут включать колоранты, такие как пигменты или красители, имеющие размер частиц, меньший, чем 150 нм, как, например, меньший, чем 70 нм, или меньший, чем 30 нм. Наночастицы могут быть получены в результате перемалывания исходных органических или неорганических пигментов при помощи мелющих тел, имеющих размер частиц, меньший, чем 0,5 мм. Примеры дисперсий наночастиц и способов их получения приведены в патенте США №6875800. Дисперсии наночастиц также могут быть получены и в результате кристаллизации, осаждения, газофазной конденсации и химического истирания (то есть, неполного растворения). Для сведения к минимуму повторного агломерирования наночастиц в покрытии может быть использована дисперсия наночастиц, имеющих покрытие из смолы. Использующийся здесь термин «дисперсия наночастиц, имеющих покрытие из смолы» обозначает непрерывную фазу, в которой диспергированы дискретные «композитные микрочастицы», которые включают наночастицу и покрытие из смолы на наночастице. Примеры дисперсий наночастиц, имеющих покрытие из смолы, и способов их получения приведены в публикации патентной заявки Соединенных Штатов 2005-0287348, поданной 24 июня 2004 года, предварительной заявке США №60/482167, поданной 24 июня 2003 года, и патентной заявке Соединенных Штатов с регистрационным номером 11/337062, поданной 20 января 2006 года.

Примеры композиций, создающих специальный эффект, которые могут быть использованы, включают пигменты и/или композиции, которые создают один или несколько зрительных эффектов, таких как отражение, перламутровый эффект, металлический блеск, фосфоресценция, флуоресценция, фотохромизм, фоточувствительность, термохромизм, гониохромизм и/или изменение окраски. Дополнительные композиции, создающие специальный эффект, могут придавать и другие воспринимаемые свойства, такие как непрозрачность или текстура. В одном не ограничивающем варианте осуществления композиции, создающие специальный эффект, могут создавать цветовой сдвиг, такой, что окраска покрытия будет изменяться при рассматривании покрытия под различными углами. Примеры композиций, создающих цветовой эффект, приведены в патенте США №6894086. Дополнительные композиции, создающие цветовой эффект, могут включать прозрачную слюду, имеющую покрытие, и/или синтетическую слюду, диоксид кремния, имеющий покрытие, оксид алюминия, имеющий покрытие, прозрачный жидкокристаллический пигмент, жидкокристаллическое покрытие и/или любую композицию, где интерференция представляет собой результат наличия разницы показателей преломления внутри материала, а не вследствие разницы показателей преломления между поверхностью материала и воздухом.

В определенных не ограничивающих вариантах осуществления в композиции покрытия, описывающейся в настоящем документе, могут быть использованы фоточувствительная композиция и/или фотохромная композиция, которые обратимо изменяют свою окраску при воздействии на них одного или нескольких источников света. Фотохромная и/или фоточувствительная композиции могут быть активированы в результате воздействия на них излучения определенной длины волны. Тогда, когда композиция становится возбужденной, молекулярная структура изменяется, и измененная структура демонстрирует новую окраску, которая отличается от первоначальной окраски композиции. При устранении воздействия излучения фотохромная и/или фоточувствительная композиция может возвратиться в состояние покоя, в котором возвращается первоначальная окраска композиции. В одном не ограничивающем варианте осуществления фотохромная и/или фоточувствительная композиция может быть бесцветной в невозбужденном состоянии и демонстрировать окраску в возбужденном состоянии. Полное изменение окраски может происходить в течение промежутка времени продолжительностью от миллисекунд до нескольких минут, такой как от 20 секунд до 60 секунд. Примеры фотохромной и/или фоточувствительной композиций включают фотохромные красители.

В одном не ограничивающем варианте осуществления фоточувствительная композиция и/или фотохромная композиция могут ассоциироваться и/или, по меньшей мере, частично связываться, таким образом, как в результате ковалентного связывания, с полимером и/или полимерными материалами полимеризуемого компонента. В противоположность некоторым покрытиям, в которых фоточувствительная композиция может мигрировать из покрытия и кристаллизоваться в подложке, фоточувствительная композиция и/или фотохромная композиция, ассоциированные и/или, по меньшей мере, частично связанные с полимером и/или полимеризуемым компонентом в соответствии с одним не ограничивающим вариантом осуществления настоящего изобретения, демонстрируют минимальную миграцию из покрытия. Примеры фоточувствительных композиций и/или фотохромных композиций и способов их получения приведены в заявке США с регистрационным номером 10/892919, поданной 16 июля 2004 года.

В общем случае колорант может присутствовать в любом количестве, достаточном для придания желательного визуального и/или цветового эффекта. Колорант может составлять от 1 до 65 массовых процентов настоящих композиций, например, как от 3 до 40 массовых процентов или от 5 до 35 массовых процентов, при этом массовый процент получают в расчете на совокупную массу композиций.

Композиции покрытия могут содержать и другие необязательные вещества, хорошо известные в современном уровне техники составов поверхностных покрытий, такие как пластификаторы, антиоксиданты, пространственно затрудненные аминные светостабилизаторы, поглотители и стабилизаторы действия УФ-излучения, поверхностно-активные вещества, регуляторы текучести, тиксотропные добавки, такие как бентонитовая глина, пигменты, наполнители, органические совместные растворители, катализаторы, в том числе фосфоновые кислоты, и другие обычно используемые вспомогательные вещества.

В дополнение к материалам, описывавшимся выше, композиция покрытия также может содержать органический растворитель. Подходящие для использования органические растворители, которые могут быть использованы в композиции покрытия, включают любые из тех, которые перечисляются в предшествующих абзацах, а также бутилацетат, ксилол, метилэтилкетон или их комбинации.

Необходимо понимать то, что одна или несколько композиций покрытий, которые образуют различные слои покрытия, описывающиеся в настоящем документе, могут представлять собой либо «однокомпонентную» («1К»), либо «двухкомпонентную» («2К»), либо даже многокомпонентную композиции. Композиция 1К будет пониматься как обозначение композиции, где все компоненты покрытия выдерживают в одном и том же контейнере после изготовления, во время хранения и так далее. Композиция 2К или многокомпонентная композиция будут пониматься как обозначение композиции, где различные компоненты выдерживаются раздельно вплоть до момента, непосредственно предшествующего нанесению. Композиция покрытия 1К или 2К может быть нанесена на подложку и отверждена любым обычным способом, таким как с использованием нагревания, продувания воздуха и тому подобного.

Композиции покрытий, которые образуют различные слои покрытия, описывающиеся в настоящем документе, могут быть осаждены или нанесены на подложку с использованием любой методики, которая известна в современном уровне техники. Например, композиции покрытий могут быть нанесены на подложку любым из широкого ассортимента способов, в числе других способов включающих без ограничения распыление, нанесение покрытия кистью, окунание и/или нанесение покрытия валиком. В случае нанесения на подложку множества композиций покрытий необходимо отметить то, что одна композиция покрытия может быть нанесена, по меньшей мере, на часть композиции подстилающего покрытия либо после отверждения композиции подстилающего покрытия, либо до отверждения композиции подстилающего покрытия. В случае нанесения композиции покрытия на композицию подстилающего покрытия, которая не была отверждена, обе композиции покрытия могут быть отверждены одновременно.

Композиции покрытия могут быть отверждены с использованием любой известной в современном уровне техники методики, такой как, без ограничения, применение тепловой энергии, инфракрасного, ионизирующего или актиничного излучения или любой их комбинации. В определенных вариантах осуществления операция отверждения может быть проведена при температурах ≥10°C. В других вариантах осуществления операция отверждения может быть проведена при температуре ≤246°C. В определенных вариантах осуществления операция отверждения может быть проведена при температурах в диапазоне, определяемом любой комбинацией значений, которые приводились в предшествующих предложениях, включая приведенные значения. Например, операция отверждения может быть проведена при температурах в диапазоне 120°C-150°C. Однако необходимо понимать то, что для активирования механизмов отверждения по мере надобности могут быть использованы меньшие или большие температуры.

В определенных вариантах осуществления одна или несколько композиций покрытия, описывающихся в настоящем документе, представляют собой низкотемпературные композиции покрытия, отверждаемые за счет химической реакции с влагой воздуха. Использующийся здесь термин «низкотемпературная отверждаемая за счет химической реакции с влагой воздуха» относится к композициям покрытия, которые после нанесения на подложку способны отверждаться в присутствии воздуха окружающей среды, при этом воздух характеризуется относительной влажностью в диапазоне от 10% до 100%, как, например, от 25% до 80%, и температурой в диапазоне от - 10°C до 120°C, как, например, от 5°C до 80°C, в некоторых случаях от 10°C до 60°C, а в других случаях от 15°C до 40°C.

Толщина сухой пленки слоев покрытия, описывающихся в настоящем документе, может находиться в диапазоне от 0,1 микрона до 500 микрон. В других вариантах осуществления толщина сухой пленки может составлять ≤125 микрон, как например ≤80 микрон. Например, толщина сухой пленки может находиться в диапазоне от 15 микрон до 60 микрон.

Несмотря на подробное описание конкретных вариантов осуществления изобретения специалисты в соответствующей области техники должны понимать то, что в свете совокупных положений описания изобретения могли бы быть разработаны и различные модификации и альтернативы данных деталей. В соответствии с этим, конкретные описывавшиеся компоновки предполагают исполнение только роли иллюстрации, а не ограничения объема изобретения, который должен получить полную широту в прилагаемой формуле изобретения и всех без исключения ее эквивалентах.

ПРИМЕРЫ

Пример 1: Синтез добавки

В однолитровую колбу добавляли и медленно нагревали до 120°C 248,8 грамма продукта CYMEL 1156 (н-бутилированная меламиновая смола, доступная в компании Cytek, Industries Inc.). 250 граммов 2-(2-бутоксиэтокси)этанола и 1,7 грамма фенилфосфорной кислоты. После этого смесь выдерживали при данной температуре в течение четырех часов. По завершении выдерживания реакция завершалась, и раствор выливали из колбы.

Пример 2: Контрольное акриловое электропокрытие (добавка отсутствует)

2 Черная катионная пигментная паста, доступная в компании PPG Industries, Inc.

Смолу CR937 помещали в контейнер из пластика объемом в один галлон (3,78 л) с приблизительно 500 граммами деионизованной воды. Данную смесь медленно перемешивали с использованием электронного смесителя с прямой лопаткой. Пасту СР639 помещали в химический стакан из пластика и разбавляли до приблизительно 500 мл деионизованной водой. Пигментную пасту и воду хорошо перемешивали металлическим шпателем, а после этого медленно при перемешивании добавляли к смеси смола-вода. Оставшуюся воду использовали для вымывания пигментной пасты из химического стакана в перемешиваемую ванну для окрашивания. Ванне перед нанесением покрытия давали возможность перемешиваться в течение ночи.

Пример 3: Акриловое электропокрытие+добавка из примера 1

2 Черная катионная пигментная паста, доступная в компании PPG Industries, Inc.

Ванну для окрашивания электроосаждением в примере 3 получали способом, подобным тому, что и в примере 2, при следующем далее исключении: к пигментной пасте СР639 добавляли добавку из примера 1. Данную смесь интенсивно перемешивали с использованием лопасти мешалки Коулса (высокоскоростной диспергатор) в течение 30 минут. Данную смесь после этого разбавляли деионизованной водой и добавляли в ванну для окрашивания, как и в примере 1.

НАНЕСЕНИЯ ПОКРЫТИЙ

Обе ванны для окрашивания электроосаждением (примеры 2 и 3) отфильтровывали через 10-микронный тканевый фильтр в трубку, имеющую покрытие из пластика. Ванны для окрашивания перемешивали с использованием магнитной мешалки, а температуру ванны поддерживали с использованием змеевика холодильника из нержавеющей стали, который также исполнял функцию анода в способе электроосаждения.

Нанесение покрытия проводили обычным способом катодного электроосаждения. В данном случае катод представлял собой панель из холоднокатаной стали, подвергнутую предварительной обработке продуктом Chemfos 710. Панели с размерами 4 дюйма на 12 дюймов (102 миллиметра на 305 миллиметров) погружали на 9 1/2 дюйма (241 миллиметр) в ванну для окрашивания. Температура ванны составляла SOT (26,7°C), a источник питания выставляли на предел силы тока в 1,2 А. На панели в течение 2 минут наносили покрытие при 100 вольтах. После нанесения покрытия панели промывали струей деионизованной воды и оставляли высушиваться в течение 10 минут. После этого панели с покрытием подвергали горячему высушиванию в течение 30 минут в электропечи с продуванием воздуха, выставленной на 350°F (176,7°C).

СТОЙКОСТЬ К ОБРАЗОВАНИЮ ЛУНОК И АДГЕЗИЯ ПОКРОВНОГО ПОКРЫТИЯ

В каждой ванне для окрашивания электроосаждением испытание проводили для двух панелей с покрытием. Результаты по стойкости к образованию дефектов (лунок) и адгезии покровного покрытия суммарно представлены в таблице 1.

Что касается стойкости к образованию лунок, то поверх каждой панели с покрытием, помещали бумажный трафарет с размерами 4 дюйма на 12 дюймов (102 миллиметра на 305 миллиметров), имеющий вырезанное в центре квадратное отверстие с размерами 1 дюйм на 1 дюйм (25,4 миллиметра на 25,4 миллиметра). Для каждой панели регистрировали количество дефектов (лунок) в данной области.

Для проведения испытания на адгезию покровного покрытия на каждой панели с покрытием с использованием планки для нанесения мазка в 3 мила (76,2 мкм) делали мазок образца JTA44248R (серебряное металлическое покрытие основы, доступное в компании PPG Industries, Inc.). После нанесения мазка образцы подвергали быстрому испарению в течение 10 минут, а после этого горячему высушиванию в течение 30 минут при 265°F (129,4°C) в газовой печи. После этого на покрытие основы наносили риски с использованием многолезвийного резца с расстоянием между зубьями 2 мм. Два комплекта рисок делали перпендикулярными друг другу таким образом, чтобы через пленку краски был бы прорезан квадрат с размерами 2 мм на 2 мм. Адгезию пленки краски подвергали испытанию в результате размещения поверх ограниченной рисками области ленты 3М 898, а после этого быстрого ее удаления. Адгезию регистрируют на шкале с диапазоном от 0 до 10, где 0 равняется полному удалению краски (плохая адгезия), а 10 равняется отсутствию удаления краски (хорошая адгезия).

Как демонстрируют результаты, использование добавки в данной катионной акриловой краске уменьшает число лунок и улучшает адгезию покровного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕНОЛЬНАЯ ДОБАВКА ДЛЯ КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2014 |

|

RU2628379C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2008 |

|

RU2445332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛИЧЕСКОГО ГУАНИДИНА ИЗ ДИЦИАНДИАМИДА И СОДЕРЖАЩИЕ ЕГО КОМПОЗИЦИИ ПОКРЫТИЯ | 2011 |

|

RU2544238C2 |

| ТЕРМОЛАТЕНТНЫЙ КАТАЛИЗАТОР И ЕГО ИСПОЛЬЗОВАНИЕ В ОТВЕРЖДАЕМЫХ КОМПОЗИЦИЯХ | 2018 |

|

RU2742236C1 |

| УДАРОПРОЧНЫЙ ПРОПИЛЕНОВЫЙ СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2518067C2 |

| КОМПОЗИЦИИ НИЗКОТЕМПЕРАТУРНЫХ ОТВЕРЖДАЕМЫХ ПОКРЫТИЙ | 2018 |

|

RU2730918C1 |

| КОМПОЗИЦИЯ БИС(ТИО-ГИДРАЗИД АМИДА) | 2006 |

|

RU2433822C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННЫМ ПРОТИВОДЕЙСТВИЕМ ОБРАЗОВАНИЮ КРАТЕРОВ | 2017 |

|

RU2709432C1 |

| РАСТВОР ДЛЯ ПОСЛЕДУЮЩЕГО ПРОМЫВАНИЯ НА ОСНОВЕ СМОЛЫ ДЛЯ УЛУЧШЕННОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТИ ЭЛЕКТРООСАЖДАЕМЫХ КОМПОЗИЦИЙ ПОКРЫТИЙ НА ПОДВЕРГНУТЫХ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКЕ МЕТАЛЛИЧЕСКИХ ПОДЛОЖКАХ | 2012 |

|

RU2579324C1 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННЫМ ПРОТИВОДЕЙСТВИЕМ ОБРАЗОВАНИЮ КРАТЕРОВ | 2017 |

|

RU2714189C1 |

Изобретение относится к композиции электроосаждаемого покрытия, содержащей смолу, имеющую катионную солевую группу, содержащую реакционноспособные функциональные группы и добавку следующей структурной формулы:

,

,

где R1, R2, R3, R4, R5 и R6 содержат -(C(RI)HCH2O)m-RII; где m равен 0, 1, 2 или 3, RI представляет собой Н или имеет от 1 до 6 атомов углерода, а RII имеет от 4 до 18 атомов углерода или является CH2-CH2-Y-RIV, где Y содержит О, S или -C(O)NRIII, где RIII представляет собой Н или имеет от 1 до 6 атомов углерода; и RIV представляет собой Н или имеет от 1 до 18 атомов углерода; и где, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит: Н в качестве RI, RII имеет 4 атома углерода, и m=1, 2 или 3; и где, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит: Н в качестве RI, RII имеет 4 атома углерода, и m=0. Смолы, имеющие катионную солевую группу, произведены из полиэпоксида, акриловой смолы, полиамида, полиуретана, полиэфира или их комбинации. Описаны также подложка, имеющая, по меньшей мере, частичное покрытие из композиции электроосаждаемого покрытия, содержащего добавку структурной формулы (I), и способ получения композиции электроосаждаемого покрытия. Технический результат - стойкость к образованию лунок у композиции электроосаждаемого покрытия и улучшение адгезии покровного покрытия. 3 н. и 13 з.п. ф-лы, 3 табл., 3 пр.

1. Композиция электроосаждаемого покрытия, содержащая:

(a) смолу, имеющую катионную солевую группу, содержащую реакционноспособные функциональные группы; и

(b) соединение, имеющее следующую структуру:

где R1, R2, R3, R4, R5 и R6 содержат -(C(RI)HCH2O)m-RII; где m равен 0, 1, 2 или 3, RI представляет собой Н или имеет от 1 до 6 атомов углерода, а RII имеет от 4 до 18 атомов углерода или является CH2-CH2-Y-RIV, где Y содержит О, S или -C(O)NRIII, где RIII представляет собой Н или имеет от 1 до 6 атомов углерода; и RIV представляет собой Н или имеет от 1 до 18 атомов углерода; и где, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит: Н в качестве RI, RII имеет 4 атома углерода, и m=1, 2 или 3; и где, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит: Н в качестве RI, RII имеет 4 атома углерода, и m=0.

2. Композиция по п.1, где сумма всех атомов углерода в R1, R2, R3, R4, R5 и R6 больше чем 24.

3. Композиция по п.1, где, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит остаток бутанола.

4. Композиция по п.1, где (a) включает катионные полимеры, произведенные из полиэпоксида, акриловой смолы, полиамида, полиуретана, полиэфира или их комбинацию.

5. Композиция по п.4, которая дополнительно содержит сшивающий агент, включающий неароматический блокированный полиизоцианат.

6. Композиция по п.1, где (b) составляет <5 мас.% от совокупного твердого вещества смолы композиции электроосаждаемого покрытия.

7. Композиция по п.1, где (b) составляет от 1 мас.% до 2 мас.% от совокупного твердого вещества смолы композиции электроосаждаемого покрытия.

8. Композиция по п.1, где добавка (b) представляет собой продукт реакции: (i) формальдегидного соединения, (ii) меламина, (iii) спирта и (iv) производного простого эфира.

9. Композиция по п.1, где после нанесения на подложку и после отверждения отверждаемое покрытие демонстрирует улучшенную адгезию к покровному покрытию в сопоставлении с отверждаемым электроосаждаемым покрытием, которое не содержит соединения (b).

10. Подложка, имеющая, по меньшей мере, частичное покрытие из композиции электроосаждаемого покрытия по п.1.

11. Подложка по п.10, где, по меньшей мере, на часть композиции электроосаждаемого покрытия наносят покрытие из другой композиции покрытия.

12. Способ получения композиции электроосаждаемого покрытия, включающий:

проведение реакции между спиртом и соединением, имеющим следующую структуру:

где один или несколько X1, X2, X3, X4 и X5 содержат цепь из ≥4 атомов углерода, и где каждый из X1, X2, X3, X4 и X5 является идентичным другим или отличным от них, с получением соединения, имеющего следующую структуру:

где R1, R2, R3, R4, R5 и R6 содержат -(C(RI)HCH2O)m-RII; где m равен 0, 1, 2 или 3, RI представляет собой Н или имеет от 1 до 6 атомов углерода, a RII имеет от 4 до 18 атомов углерода или является CH2-CH2-Y-RIV, где Y содержит О, S или -C(O)NRIII, где RIII представляет собой Н или имеет от 1 до 6 атомов углерода; и RIV представляет собой Н или имеет от 1 до 18 атомов углерода; и где, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит: Н в качестве RI, RII имеет 4 атома углерода, и m=1, 2 или 3; и где, по меньшей мере, один из R1, R2, R3, R4, R5 и R6 содержит: Н в качестве RI, RII имеет 4 атома углерода, и m=0; и

объединение соединения со смолой, имеющей катионную солевую группу, с получением композиции электроосаждаемого покрытия.

13. Способ по п.12, где каждый из X1, X2, X3, X4 и X5 содержит цепь из ≥4 атомов углерода.

14. Способ по п.12, где спирт выбирают из гликолевого простого эфира, бутанола, гексанола, 2-этилгексанола или их комбинации.

15. Способ по п.12, где смола, имеющая катионную солевую группу, включает катионные полимеры, произведенные из акриловой смолы, полиамида, полиуретана, полиэфира, или их комбинацию.

16. Способ по п.12, где композиция покрытия дополнительно содержит сшивающий агент, который включает неароматический блокированный полиизоцианат.

| ЕР 0229459 А1, 22.07.1987 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 3661819 A, 09.05.1972 | |||

| US 5545696 A, 13.08.1996 | |||

| Уплотнение между подвижной панелью и неподвижной конструкцией | 1990 |

|

SU1743925A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВОДНЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1987 |

|

RU2074210C1 |

| ВОДНАЯ КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ ПОЛИМЕР, ПОЛУЧЕННЫЙ СТУПЕНЧАТОЙ ПОЛИМЕРИЗАЦИЕЙ, И ПОЛИУРЕТАН | 2000 |

|

RU2254351C2 |

| ИНГИБИРУЮЩАЯ КОРРОЗИЮ СМЕСЬ И МАТЕРИАЛЫ ПОКРЫТИЯ, СОДЕРЖАЩИЕ ИНГИБИРУЮЩУЮ КОРРОЗИЮ СМЕСЬ | 2003 |

|

RU2315074C2 |

Авторы

Даты

2015-01-10—Публикация

2010-03-31—Подача