Настоящее изобретение относится к области сварки оптических волокон и касается конструкции держателя концов этого волокна, имеющего сварочное устройство для сращивания методом сплавления (аппарат для сварки) короткого оптического волокна и другого оптического волокна в оболочке. Под понятием картридж понимается устройство (узел) без источника питания, которое представляет собой отдельный конструктивно законченный узел.

Известен картридж (держатель) для устройства сварки оптических волокон, содержащий основание в виде позиционируемой на рабочей поверхности толстой металлической пластины прямоугольной формы в плане, на лицевой поверхности которой по краям одних противоположно лежащих сторон расположены выступающие вверх призматической формы блоки с гнездами для закрепления электродов, выставленных соосно заостренными концами навстречу друг другу над центральной частью пластины между блоками. Электроды на других концах, выступающих из-под крышек блоков, выполнены с узлами подсоединения к источнику питания для формирования дуговой сварки. Закрепление электродов в V-образных гнездах блоков (после точной настройки - юстировки положения заостренных концов электродов) осуществляется прижатием крышек при их завинчивании болтами.

В центральной части пластины (в зоне между блоками) смонтирована рабочая площадка для прикрепления болтами блока позиционирования подлежащих свариванию концов оптического волокна. В этом блоке перпендикулярно оси, проходящей через электроды, выполнены два соосно расположенных гнезда в виде проточек, в каждое из которых укладывается конец оптического волокна. Гнезда для концов оптических волокон выставлены так, что их концы соприкасаются в точке, лежащей на оси, проходящей через соосно расположенные электроды.

Сама металлическая пластина, выполняющая также функцию теплоотвода, монтируется на подставке, несущей подводящее к электродам питание.

Данное решение описано в ЕР 0720032, G02B 6/255, опубл. 03.07.1996. Это решение принято в качестве прототипа.

Недостаток данного известного решения заключается в сложности конструкции, обусловленной большим количеством деталей, позиционирование которых технологически сложно, так как для каждой детали необходимо выполнить свою базу, от которой отсчитывается ее положение. При этом эти базы должны быть увязаны между собой, что представляет собой при наличии допусков при механической обработке поверхностей довольно сложную задачу. В данном случае в качестве таких баз используются отверстия для болтов крепления крышек и рабочей площадки. Компенсация отклонений производится изменением положений концов электродов и концов оптических волокон. Это все говорит о том, что данный держатель юстируется только в заводских условиях. При смене электродов в полевых условиях требуется большой опыт оператора или проведение нескольких сварок, во время которых опытно подгоняется положение электродов по отношению к концам оптических волокон. Если учесть, что крепление электродов осуществлено прижатием их крышек, то каждый раз необходимо ослаблять болты и снова укреплять электроды с последующей проверкой правильности их положения.

Настоящее изобретение направлено на достижение технического результата, заключающегося в упрощении конструкции и повышении ее эффективности и удобства пользования за счет обеспечения возможности регулировки положения электродов без разбора картриджа.

Указанный технический результат достигается тем, что в картридже для устройства сварки оптических волокон, содержащем основание из электроизоляционного материала в виде позиционируемой на рабочей поверхности пластины прямоугольной формы в плане, на лицевой поверхности которой по краям одних противоположно лежащих сторон расположены выступающие вверх призматической формы блоки с гнездами для закрепления стержневых электродов, выставленных соосно заостренными концами навстречу друг другу над центральной частью пластины между блоками, при этом стержневые электроды на других концах выполнены с узлами подсоединения к источнику питания для формирования дуговой сварки, а в центральной части пластины в зоне между блоками закреплена рабочая площадка с гнездами в виде соосных каналов для позиционирования подлежащих свариванию концов оптических волокон в зоне дуговой сварки, при этом указанные каналы расположены вдоль оси, перпендикулярной оси, проходящей через стержневые электроды с пересечением последней в зоне дуговой сварки, рабочая площадка со стороны размещения гнезд для концов оптических волокон выполнена с двумя разнесенными на расстоянии друг от друга направляющими, на которых сформированы указанные V-образной формы каналы и которые уложены в ответные канавки, выполненные с тыльной стороны пластины в призматической формы блоках, в которых выполнены сквозные отверстия для установки стержневых электродов, оснащенных узлами их перемещения вдоль этих отверстий для регулирования положения их заостренных концов по отношению друг к другу и к оси, проходящей через соосные проточки, при этом в каждом призматической формы блоке выполнено сквозное отверстие для размещения стаканообразного элемента, несущего элемент фиксации стержневого электрода.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого технического результата.

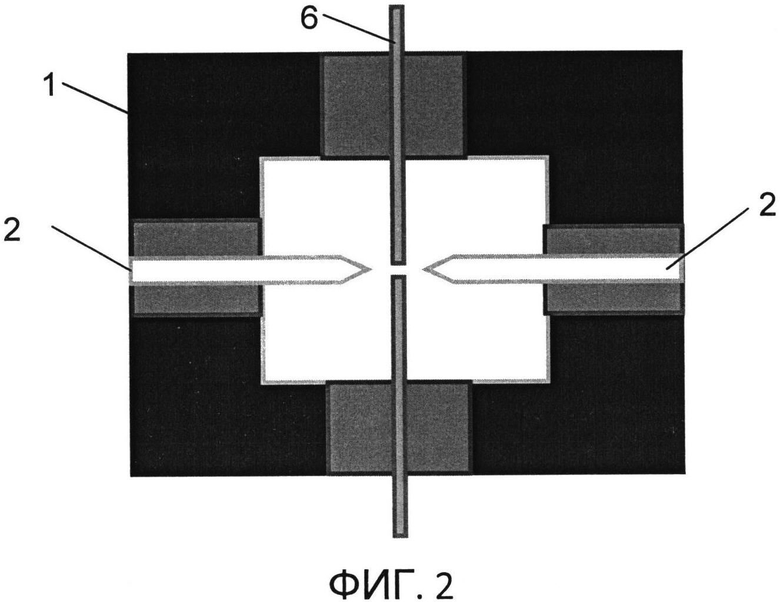

На фиг.1 - схема картриджа, вид сбоку;

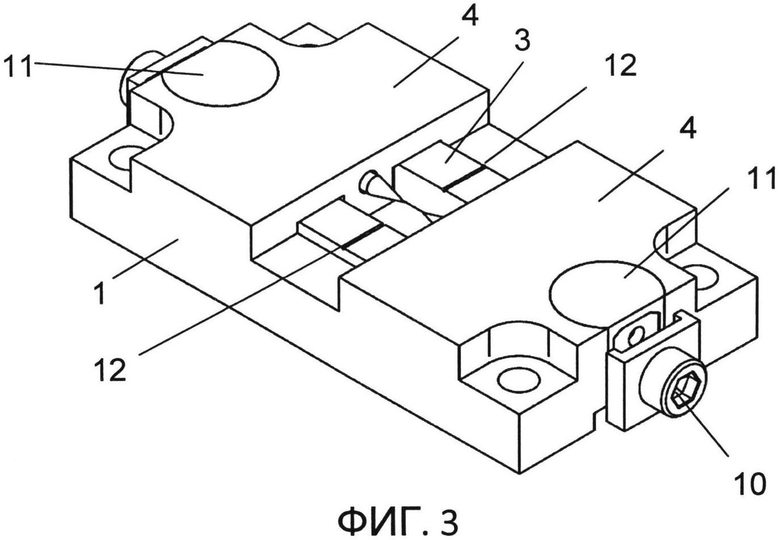

фиг.2 - то же, что на фиг.1, вид в плане;

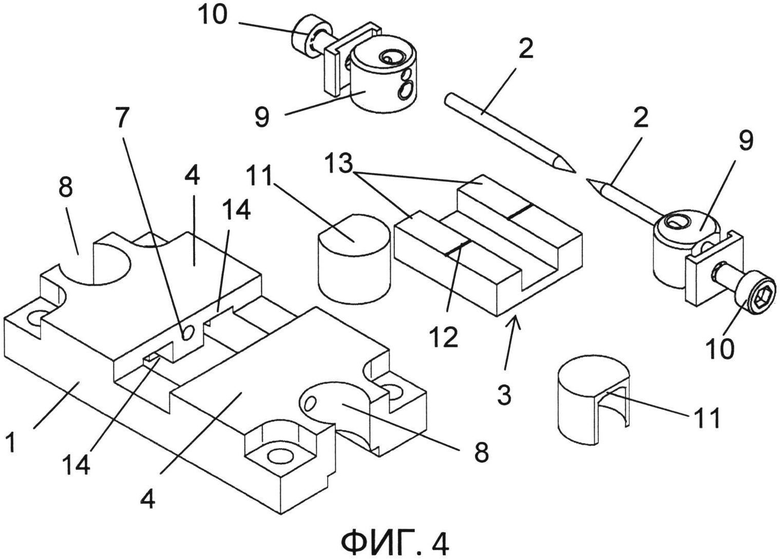

фиг.3 - общий вид картриджа в сборе;

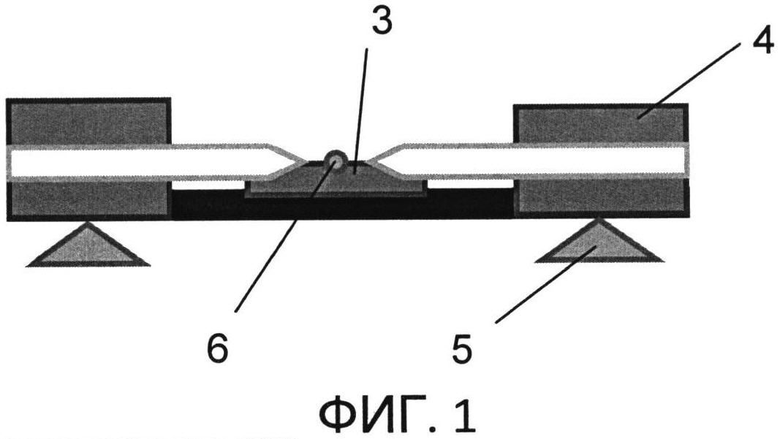

фиг.4 - картридж в разобранном состоянии.

Согласно настоящему изобретению рассматривается сборный сменный картридж для устройства сварки оптических волокон. Этот картридж содержит поверхности для юстировки оптических волокон и пару электродов. Относительное расположение каналов для позиционирования волокна и электродов обеспечивает точное позиционирование дугового разряда в точке сведения волокон (сварки). Данная операция обычно производится в заводских условиях, обеспечивая высокую точность. Крепление картриджа может осуществляться на винтах, магнитных зажимах или защелках. К электродам картриджа подводится высокое напряжение через контактные площадки и контакты на корпусе устройства. Радиаторы служат для поглощения избыточного тепла выделяемого в процессе сварки. На фиг.1 и 2 представлена схема и принцип работы устройства. На схеме обозначено: корпус в виде толстой пластины 1, стержневые электроды 2, базирующая поверхность в виде рабочей площадки 3, блоки 4, выполняющие функцию держателей стержневых электродов и радиаторов, условно показанные контакты 5 для подвода питания и оптические волокна 6.

Для исключения короткого замыкания или пробоя при высоком напряжении основание в виде пластины прямоугольной формы в плане выполнено из электроизоляционного материала с большим удельным объемным сопротивлением, с высоким пробивным напряжением, с малым тангенсом диэлектрических потерь и малой диэлектрической проницаемостью: например пластмассы, эластомеры, фарфор, керамика, стекло, кварц, полиоксибензилметиленгликольангидрид (бакелит), эбонит.

Загрязнение канавок приводит к относительному смещению волокон, что в свою очередь приводит к дополнительным потерям в месте сварки. Т.к. картридж является сменным элементом, то в полевых условиях замена картриджа решает эту проблему.

Сейчас замену электродов производит персонал в полевых условиях, при этом точность установки обеспечивается базирующими поверхностями. Так как электроды устанавливаются вручную и по отдельности каждый, обеспечить их высокую точность как по межэлектродному расстоянию, так и по положению в пространстве нет возможности. Эти погрешности положения ухудшают качество сварки оптических волокон. Применение картриджа решает эту проблему.

Эрозия электродов и их загрязнение приводит к нестабильности положения дуги, что в свою очередь приводит к дополнительным потерям в месте сварки волокон.

Сейчас для повышения ресурса электродов применяются дорогостоящие сплавы. Картридж изготовлен с применением недорогих материалов и рассчитан на меньший ресурс. Пользователь может чаще заменять картридж, чем традиционные электроды, при этом будет иметь экономическую выгоду.

Указанные преимущества могут быть решены использованием картриджа новой конструкции, который представлен на фиг.3 и 4.

Картридж для устройства сварки оптических волокон содержит основание в виде позиционируемой на рабочей поверхности металлической пластины 1 прямоугольной формы в плане. На лицевой поверхности пластины по краям одних противоположно лежащих сторон расположены выступающие вверх призматической формы блоки 4 с гнездами для закрепления стержневых электродов 2. В этих блоках гнезда выполнены в виде сквозных отверстий 7 (каналов), в которые устанавливаются стержневые электроды 2 так, что их соосно заостренные концы выставляются навстречу друг другу над центральной частью пластины между блоками 4. Стержневые электроды оснащены узлами их перемещения вдоль этих отверстий для регулирования положения их заостренных концов по отношению друг к другу. При этом в каждом призматической формы блоке выполнено сквозное отверстие 8 (перпендикулярно поверхности блоков и оси соосности стержневых электродов) для размещения стаканообразного элемента 9, несущего болтовой или иной элемент фиксации стержневого элемента. Электрод фиксируется снизу винтом. Отверстие с резьбой под винт - сквозное и проходит через весь старообразный элемент 9. При ослаблении болта стержневой элемент можно перемещать в гнезде при наладке положения электродов. На других концах стержневых элементов 2 закреплена гайка 10 для инструмента вращения или перемещения стержневого элемента. Сверху стаканообразный элемент закрывается колпачком 11, который вставляется в отверстие 8 вместе со стаканообразным элементом 9 и фиксируется в нем от вращения. Со стороны открытой полости этого колпачка (то есть с тыльной стороны пластины 1) выполняется подвод питания к электроду для формирования дуговой сварки в зоне между блоками 4. Подвод питания может быть осуществлен так же и через гайку 10. Таким образом, оператор может обеспечить регулировку положений концов стержневых электродов без вскрытия картриджа.

В центральной части пластины 1 в зоне между блоками 4 закреплена рабочая площадка 3 с гнездами в виде соосных V-образной формы проточек 12 для позиционирования подлежащих свариванию концов оптических волокон в зоне дуговой сварки. При этом указанные проточки расположены вдоль оси, перпендикулярной оси, проходящей через стержневые электроды с пересечением последней в зоне дуговой сварки. Эта рабочая площадка 3 со стороны размещения гнезд для концов оптических волокон выполнена с двумя разнесенными на расстоянии друг от друга направляющими 13, на которых сформированы указанные V-образной формы проточки (канавки, каналы) и которые уложены в ответные канавки 14, выполненные с тыльной стороны пластины в призматической формы блоках 4. Таким образом, рабочая площадка однозначно позиционируется между блоками без необходимости регулировать ее положение на пластине.

Настоящее изобретение по отношению к прототипу обладает более простой и технологичной конструкцией. Кроме того, за счет регулировок и отсутствия необходимости позиционирования отдельных деталей повышается ее эффективность и удобство пользования за счет обеспечения возможности регулировки положения электродов без разбора картриджа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПСУЛА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ (ВАРИАНТЫ) | 2013 |

|

RU2542559C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И ЭЛЕКТРОФОТОГРАФИЧЕСКОЕ УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2007 |

|

RU2431171C2 |

| Устройство для сваривания встык тонких термопарных проводов | 2017 |

|

RU2674554C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ В ПРОСТРАНСТВЕ ЭЛЕМЕНТОВ СБОРНЫХ КОНСТРУКЦИЙ | 2020 |

|

RU2759013C1 |

| КАРТРИДЖ И ЭЛЕМЕНТ, ИСПОЛЬЗУЕМЫЙ ДЛЯ КАРТРИДЖА | 2016 |

|

RU2667315C2 |

| ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И ЭЛЕКТРОФОТОГРАФИЧЕСКОЕ УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ | 2007 |

|

RU2427017C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ВОЛЬФРАМОВЫМ ЭЛЕКТРОДОМ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2005 |

|

RU2374047C2 |

| ОТДЕЛИТЕЛЬ | 2009 |

|

RU2408962C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| СВАРОЧНЫЙ ПИСТОЛЕТ ДЛЯ РЕЛЬЕФНОЙ СВАРКИ И СВАРОЧНАЯ УСТАНОВКА | 2013 |

|

RU2655500C2 |

Изобретение относится к области сварки оптических волокон. Картридж для устройства сварки оптических волокон содержит основание в виде позиционируемой на рабочей поверхности пластины прямоугольной формы в плане, на лицевой поверхности которой по краям одних противоположно лежащих сторон расположены выступающие вверх призматической формы блоки с гнездами для закрепления стержневых электродов, выставленных соосно заостренными концами навстречу друг другу над центральной частью пластины между блоками. Стержневые электроды на других концах выполнены с узлами подсоединения к источнику питания для формирования дуговой сварки. В центральной части пластины закреплена рабочая площадка с гнездами в виде соосных каналов, расположенных вдоль оси, перпендикулярной оси, проходящей через стержневые электроды с пересечением последней в зоне дуговой сварки для позиционирования подлежащих свариванию концов оптических волокон в зоне дуговой сварки. Рабочая площадка выполнена с двумя разнесенными на расстоянии друг от друга направляющими, на которых сформированы указанные V-образной формы каналы, уложенные в ответные канавки, выполненные с тыльной стороны пластины в призматической формы блоках со сквозными отверстиями для установки стержневых электродов, оснащенных узлами их перемещения вдоль этих отверстий для регулирования положения их заостренных концов по отношению друг к другу и к оси, проходящей через соосные проточки. В каждом призматической формы блоке выполнено сквозное отверстие для размещения стаканообразного элемента с элементом фиксации стержневого электрода. Технический результат - упрощение конструкции, повышение ее эффективности и удобства пользования. 4 ил.

Картридж для устройства сварки оптических волокон, содержащий основание из электроизоляционного материала в виде позиционируемой на рабочей поверхности пластины прямоугольной формы в плане, на лицевой поверхности которой по краям одних противоположно лежащих сторон расположены выступающие вверх призматической формы блоки с гнездами для закрепления стержневых электродов, выставленных соосно заостренными концами навстречу друг другу над центральной частью пластины между блоками, при этом стержневые электроды на других концах выполнены с узлами подсоединения к источнику питания для формирования дуговой сварки, а в центральной части пластины в зоне между блоками закреплена рабочая площадка с гнездами в виде соосных каналов для позиционирования подлежащих свариванию концов оптических волокон в зоне дуговой сварки, при этом указанные каналы расположены вдоль оси, перпендикулярной оси, проходящей через стержневые электроды с пересечением последней в зоне дуговой сварки, отличающийся тем, что рабочая площадка со стороны размещения гнезд для концов оптических волокон выполнена с двумя разнесенными на расстоянии друг от друга направляющими, на которых сформированы указанные V-образной формы каналы и которые уложены в ответные канавки, выполненные с тыльной стороны пластины в призматической формы блоках, в которых выполнены сквозные отверстия для установки стержневых электродов, оснащенных узлами их перемещения вдоль этих отверстий для регулирования положения их заостренных концов по отношению друг к другу и к оси, проходящей через соосные проточки, при этом в каждом призматической формы блоке выполнено сквозное отверстие для размещения стаканообразного элемента, несущего элемент фиксации стержневого электрода.

| Устройство для сварки оптических волокон | 1981 |

|

SU1013427A1 |

| СПОСОБ СТЫКОВКИ ИНТЕГРАЛЬНО-ОПТИЧЕСКОЙ СХЕМЫ ДЛЯ ВОЛОКОННО-ОПТИЧЕСКОГО ГИРОСКОПА С ОДНОМОДОВЫМИ СВЕТОВОДАМИ (ВАРИАНТЫ) | 2004 |

|

RU2280882C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СОЕДИНИТЕЛЬ, ИСПОЛЬЗУЕМЫЙ В НЕМ НАКОНЕЧНИК И СПОСОБ ИЗГОТОВЛЕНИЯ НАКОНЕЧНИКА | 1999 |

|

RU2264640C2 |

| US 0007052189 B2, 30.05.2006 | |||

Авторы

Даты

2015-01-10—Публикация

2013-07-26—Подача