Изобретение относится к области санитарно-энергетического самообеспечения хозяйствующих субъектов.

Известно, что проблема экологически безопасного хозяйствования становится все более актуальной.

Известны способ работы энергогенерирующей системы и система для его осуществления, предназначенные для использования в системах центрального и автономного отопления, горячего водоснабжения и энергоснабжения, автономного энергообеспечения. Способ включает образование тепла посредством струйной тепловыделяющей установки, подачу нагретой жидкой среды к теплопотребителю и возврат от теплопотребителя охлажденной жидкой среды для последующего нагрева в газожидкостном струйном аппарате, а энергию неконденсирующегося газового компонента газожидкостной смеси используют для забора и создания дополнительного напора поступающей в аппарат воды, сжатия атмосферного воздуха и в газовом цикле для перекачки тепла из атмосферы и гидросферы, компремирования и расширения в детандере, электроэнергию при этом получают из воспроизводимых фитопродуктов, полученных в фитокомплексе, технологически связанном с топливным элементом и электропиролизным реактором, также технологически связанным с цепью санитарного и технического кондиционирования воды, при этом технологический цикл запускают перегретой водой, которую подают от генератора перегретой воды. Система содержит струйную тепловыделяющую установку, выполненную в виде водонагревательного газожидкостного струйного аппарата, подключенного со стороны выхода из него потока нагретой жидкой среды к теплопотребителю, а со стороны входа оборудованного сужающимся соплом, подключенным к отводу от потребителя охлажденной жидкой среды с формированием контура циркуляции жидкой среды, которая дополнительно содержит генератор перегретой воды, выполненный в виде электродного водогрейного устройства проточного типа, детандеры использующие энергию неконденсирующегося газового компонента рабочего тела для забора и создания дополнительного напора поступающей в систему воды, аэродинамический испаритель для отбора тепла из гидросферы, электропиролизный реактор, технологически связанный с топливным элементом и фитокомплексом для получения электроэнергии из воспроизводимых фитопродуктов, гидроциклопом и элеватором, посредством которых электропиролизный реактор связан с технологической цепью санитарного и технического кондиционирования воды, кроме того, входное сужающееся сопло водонагревательного газожидкостного струйного аппарата выполнено в виде системы коаксиально расположенных сопел, в том числе для сжатия атмосферного воздуха. Технический результат - получение энергоносителей путем автономно функционирующей энергогенерирующей системы [описание к патенту RU №2353821, F04F 5/54, 27.04.2009].

Однако известные способ и система предусматривают использование сложной технической и технологической инфраструктуры, что затрудняет освоение объектов малыми и средними хозяйствующими субъектами.

Известен способ получения углеводородов из оксидов углерода и водорода, в котором в качестве катализатора используются железосодержащие руды или их композиции с алюмосиликатами или алюмофосфатами в массовом соотношении 20/80-80/20, а процесс проводят при 10-100 атм, 220-360°С, объемной скорости подачи исходного синтез-газа 100-5000 ч-1, мольном отношении Н2/СО в исходном синтез-газе, равном 1-3, в проточном или циркуляционном режиме, и объемном содержании СО2 в газовом потоке, на входе в реактор составляющем 0,01-30,0%. При этом восстановление катализатора осуществляют синтез-газом при 220-360°С, 10-100 атм и объемной скорости подачи синтез-газа 100-5000 ч-1. Технический результат: увеличение выхода бензиновой и дизельной фракций углеводородов и производительности катализатора [описание к патенту RU№2180651, С07С 1/04, B01J 23/78, 20.03.2002].

Однако целесообразность использования известного изобретения при разработке способа работы энергогенерирующей системы заключена только в части выработки технологического синтез-газа.

Наиболее близкими по существенным признакам к заявленным объектам могут быть приняты известные способ комплексного передела материалов, установка и топливный элемент для его осуществления, которые предназначены для использования при комплексном переделе первичных и вторичных ресурсов, в частности отходов, с получением новых материалов и энергоресурсов при санитарно-энергетическом самообеспечении хозяйствующих субъектов. Способ комплексного передела материалов с получением из них новых продуктов включает пиролиз исходного сырья, конденсацию полученной после пиролиза парогазовой смеси, выделение жидких составляющих путем поэтапного нагрева до соответствующих температур кипения, пофракционное осаждение в дефлегматоре и сбор в сменных накопителях, восстановление в металловосстановительном и газогенерирующем реакторе под действием неконденсирующегося восстановительного газа, поступающего из пиролизного реактора, энергооборотного металла, переработку окислов металлов в энергоаккумулирующие вещества и углекислый газ, который в периоды времени года с преобладанием солнечной радиации используют в фотореакторе с получением кислорода и биомассы, получение на топливном элементе электроэнергии окислением оборотного металла кислородом. Первичные и вторичные горючие материалы и негорючие ресурсы, в частности промышленные отходы, при необходимости предварительно подвергают измельчению, после чего полученную массу через шлюзовой загрузочный аппарат укладывают в пиролизный реактор с размещенными в нем электродами на расстоянии от внутренней поверхности стенок реактора на менее чем на 1/4 диаметра основания реактора. Горючие составляющие размещают по всему объему реактора, а негорючие составляющие помещают в тигель из огнеупорного материала и устанавливают в межэлектродном пространстве, которое заполняют по круговому токопроводящему контуру тонким слоем электропроводящего углеродного материала при соотношении не более 2% к количеству исходного сырья. Термическую переработку проводят при заданной температуре, которую поддерживают путем подачи соответствующей величины напряжения к электродам пиролизного реактора. Конденсирующуюся составляющую образованной парогазовой смеси адсорбируют в адсорбционном реакторе. После окончания пиролиза жидкие компоненты выделяют путем поэтапного нагрева до соответствующих температур кипения. Внутренний электрод топливного элемента изготовлен из оборотного металла, полученного в металловосстановительном реакторе. Кислород, полученный в фотореакторе, адсорбируют на электропроводном активированном угле, которым заполняют внешний положительный электрод топливного элемента, выполненный в виде контейнера цилиндрической формы из спрессованного углеродного электропроводящего материала. Полученный в металловосстановительном и газогенерирующем реакторе углекислый газ в периоды с недостатком солнечной радиации подвергают обработке химическим поглотителем с получением дополнительного тепла, образованные при этом новые твердые вещества при необходимости подвергают переделу. Технический результат: переработка горючих и негорючих материалов с температурой плавления в диапазоне до 3000°С с получением из них ценных продуктов безотходным, экологически безопасным методом, без использования атмосферного воздуха, с полным санитарно-энергетическим обеспечением производства способа. Охарактеризованы также: установка для осуществления способа и топливный элемент, используемый в установке [описание к патенту RU №2333425, F23G 5/00, В 09В 3/00, 10.09.2008].

Однако известное изобретение является инфраструктурно, технологически сложным, перегружено технологическими узлами и, прежде всего, направлено на передел материалов для производственной необходимости, в связи с чем, осложняет решение задачи санитарно-энергетического обеспечения малых и средних хозяйствующих субъектов в автономном режиме, путем оборотного использования регенерируемых материалов.

Кроме того, конструкция известного топливного элемента требует большого количества сопряженных узлов при образовании батареи заданного вольтажа, что снижает эксплуатационную надежность и увеличивает массогабаритные показатели.

В основу изобретения поставлена задача создания упрощенного способа работы энергогенерирующей системы, надежного при использовании малыми и средними хозяйствующими субъектами, экологически безопасного, энергосберегающего, безмашинного, с автономным санитарно-энергетическим обеспечением, с использованием потенциала возобновляемых источников энергии.

Задача решается тем, что способ работы энергогенерирующей системы путем передела оборотных и/или территориально возобновляемых материалов и энергетических ресурсов, включающий электротермический пиролиз исходного сырья, выработку активного угля, образование парогазовой смеси с получением синтез-газа и последующим восстановлением металла из окислов металла, получение в фотореакторе фитопродукции и кислорода под действием солнечной радиации и образуемых на предыдущих стадиях углекислого газа и воды, отвод избыточного тепла от фотореактора посредством теплонасоса к фазопереходному теплоаккумулятору, с использованием в холодный период года для теплоснабжения хозяйствующих субъектов, изготовление химических источников электрического тока из активного угля, металла и водорослей, в котором согласно изобретению в качестве исходного сырья дополнительно используют древесные отходы благоустройства территории, адсорбированные на активных углях животноводческие и бытовые отходы, фитопродукцию, отработанные транспортные шины, при этом электротермическую переработку сырья проводят при температуре 900°С с обеспечением заданной температуры путем регулируемого подключения заданного количества элементов химического источника электрического тока, синтезируют высокооктановый бензин при температуре 300-400°С с использованием в качестве катализатора окислов металла, которые после истощения нагревают до температуры 700°С с восстановлением металла синтез-газом, а образованные при этом углекислый газ и пары воды фильтруют посредством зольного остатка, отбираемого при образовании синтез-газа, образованный в фотореакторе кислород направляют к химическому источнику электрического тока, избыточное тепло от фотореактора отводят теплонасосом, выполненным на основе эффекта Пельтье, с металлополупроводниковыми спаями, размещенными соответственно в теплоаккумуляторе и фотореакторе.

Сущность заявленного способа схематически изображена на Фиг.1 и заключается в том, что для генерации и аккумулирования энергии исходные материалы при необходимости измельчают, полученную измельченную массу сырья направляют в пиролизный реактор 1 через верхний шлюзовой аппарат 10. В реакторе 1 диаметрально размещены графитовые электроды 5. Нижнюю часть реактора 1 заполняют слоем электропроводного материала 19. Термическую переработку сырья проводят при температуре 900°С путем подачи заданной величины электроэнергии от батареи электрохимического источника тока 9 через изолированные вводы 6 к электродам 5. Причем заданная температура обеспечивается заданным количеством одновременно подключенных элементов электрохимических источников тока с помощью программируемого механизма подключения 8 по показаниям термодатчика 7, установленного в корпусе реактора 1. Непрерывно образующаяся парогазовая смесь по трубопроводу 13 из пиролизного реактора 1 поступает в газогенерирующий реактор 2, где при химическом взаимодействии с нагретым до 1000°С углеродным материалом, загружаемым через верхний шлюзовой аппарат 10, из водяного пара и угля образуется синтез-газ (СО, Н2), из углекислого газа и угля образуется СО, из водяного пара и углеводородов образуется синтез-газ (mCO, nН2). Полученный синтез-газ в свою очередь из газогенерирующего реактора 2 направляют в металловосстановительный реактор 3, где первоначально с помощью окислов железа, поступающих через шлюзовой аппарат 10 и являющихся катализатором синтеза бензина из синтез-газа, вырабатывают высокооктановый бензин и воду при температуре 300-400°С, пары которых поступают в фильтр 32, где конденсируются за счет отвода тепла холодным спаем теплонасоса 17 к фазопереходному теплоаккумулятору 15. Конденсированные пары воды и бензина стекают в сборную герметичную емкость 12.

Истощенные в качестве катализатора окислы железа 21 нагревают до температуры 700°С, при этом происходит восстановление железа синтез-газом, а образующийся углекислый газ и пары воды поступают через фильтр 23 в фотореактор. Фильтр 23 заполнен зольным остатком, отбираемым из нижнего шлюзового аппарата 11 газогенераторного реактора 2. В фотореакторе 4 из углекислого газа, воды и растворенных минеральных веществ под действием солнечной радиации выращивают фитопродукцию, например хлореллу. Образованный при этом кислород по трубопроводу 14 поступает к батареям электрохимических источников тока 9.

Поддержание заданной температуры во всех реакторах осуществляют путем подключения заданного количества элементов электрохимических источников тока.

При необходимости все хозяйствующие субъекты территории объединяют единой электросетью, что позволит им нормально функционировать в чрезвычайных ситуациях, использовать излишки электроэнергии в качестве товарной продукции, а также не зависеть от централизованных источников энергии.

В качестве сырья для переработки используют древесные отходы благоустройства территории, адсорбированные на активных углях бытовые и животноводческие отходы хозяйствующих субъектов, а также отработанные транспортные шины.

В основу изобретения также поставлена задача создания конструкционно упрощенной, надежной в эксплуатации, со сниженными массогабаритными показателями автономно функционирующей системы, с полным санитарно-энергетическим обеспечением, с получением энергоносителей, в том числе включающей получение теплоэнергии и электроэнергии безмашинным способом с высоким КПД и использованием технологического тепла и окружающей среды с применением теплонасоса, исключающей зависимость от вида и качества топлива и возможности его воспроизводства на основе солнечной энергии.

Задача решается тем, что энергогенерирующая система, содержащая три электротермических реактора соответственно для пиролиза исходного материала, газогенерирующего и металловосстановительного, корпусы которых с наружных сторон покрыты светоотражающей теплоизоляцией, оборудованных шлюзовыми загрузочными и выгрузными аппаратами, содержит также газоотводящие патрубки, емкости-накопители конечного продукта, фотореактор выработки посредством солнечной энергии фитопродукции, кислорода и утилизации углекислого газа, электрохимический источник тока с получением электроэнергии из металла и кислорода, причем в корпусе каждого электротермического реактора, предпочтительно выполненного цилиндрической формы с размещенными в нем диаметрально расположенными электродами на расстоянии от внутренних стенок корпуса не более 1/4 диаметра основания, токопроводящий контур межэлектродного пространства образован слоем пористого электропроводящего углеродного материала, в которой согласно изобретению пространство между графитовыми электродами в нижней части пиролизного реактора заполнено слоем электропроводного материала высотой в соотношении 1:10 к высоте реактора, система содержит заданное количество электрохимических источников тока с регулируемым подключением к электротермическим реакторам, теплонасос с металлополупроводниковым соединением, образующим спай разнотемпературных материалов, размещенных соответственно горячим спаем в теплоаккумуляторе, а холодным спаем в фотореакторе. Все хозяйствующие субъекты объединены в единую электросеть.

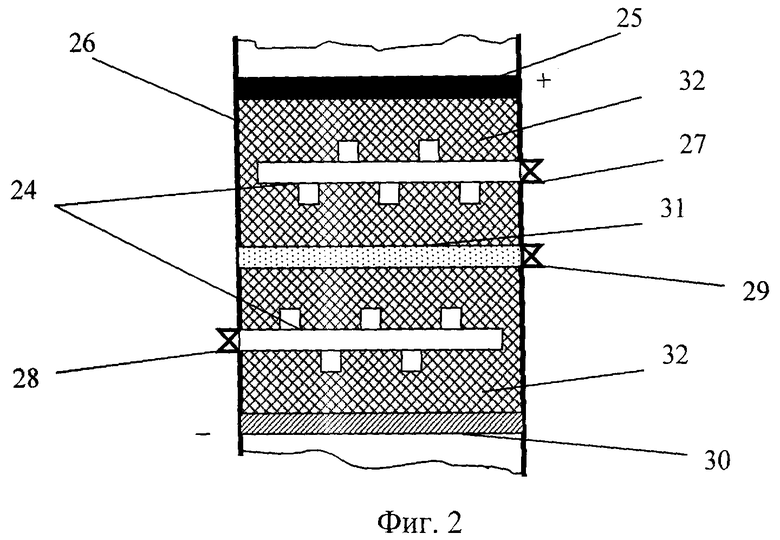

На Фиг.1, Фиг.2 схематично изображена система и ее конструктивные элементы.

1 - пиролизный реактор; 2 - газогенераторный реактор; 3 - металловосстановительный реактор; 4 - фотореактор; 5 - графитовые электроды; 6 - изолированные вводы; 7 - температурный датчик; 8 - программируемый механизм подключения; 9 - батарея элементов электрохимического источника тока; 10 - верхний шлюзовой аппарат; 11 - нижний шлюзовой аппарат; 12 - сборная герметичная емкость; 13 - трубопровод синтез-газа; 14 - трубопровод кислородный; 15 - фазопереходный теплоаккумулятор; 16 - горячий спай теплонасоса; 17 - холодный спай теплонасоса; 18 - атмосферное тепло; 19 - электропроводный углеродный материал (активный уголь); 20 - сырье, материал для переработки; 21 - окислы металла; 22 - угольный абсорбционный аккумулятор; 23 - фильтр из зольного остатка; 24 - дренажные каналы; 25 - токосъемник из газоводонепроницаемого углеродного материала (графит); 26 - корпус элемента электрохимического источника тока; 27 - входной, кислородоподводящий штуцер; 28 - входной, газоподводящий штуцер; 29 - выводной штуцер для вывода воды и углекислого газа; 30 - металлическая пластина (отрицательный электрод); 31 - мембрана, пропитанная электролитом и водоудерживающим веществом (алюмогель); 32 - слой из активного угля; X К - хозяйственный комплекс.

Заявленная энергогенерирующая система работает в непрерывном режиме с поступлением в электротермический реактор 1 через верхние шлюзовые аппараты 10 соответствующего сырья для переработки и соответственно отбором через нижние шлюзовые аппараты 11 твердых компонентов переработки. Из пиролизного реактора 1 отбирают активированный уголь, из газогенерирующего реактора 2 - зольные остатки, из металловосстановительного реактора 3 - металл.

Из отобранных твердых компонентов переработки любым известным способом изготавливают химические источники тока в виде металлоугольных, газовых угольных топливных элементов и угольных электроаккумуляторов, которые используют для электрообеспечения реакторов, хозяйственных нужд и электротранспортных средств, а после физического износа перерабатывают в пиролизном реакторе 1 и металловосстановительном реакторе 3.

Задачей заявленного изобретения также является разработка элемента электрохимического источника тока упрощенной конструкции с расширенными функциональными возможностями, в частности, с упрощенной возможностью сочетать батареи заданного вольтажа, а также с возможностью автономного использования в качестве аккумулятора электроэнергии.

Задача решается тем, что элемент электрохимического источника тока, содержащий в корпусе отрицательный электрод и положительный электрод, выполненный из спрессованного углеродного электропроводящего материала, межэлектродное пространство, заполненное активированным углем, согласно изобретению имеет вертикально ориентированную послойную структуру, которая между положительным и отрицательным электродами содержит мембрану в виде плотного слоя водопроницаемого диэлектрического материала, пропитанного электролитом, межэлектродное пространство в среде активированного угля дополнительно содержит дренажные каналы, связанные со штуцерами, закрепленными на корпусе и снабженными крышками, содержит отрицательный электрод, выполненный из металла и корпус, формирующий структуру элемента, выполненный из неэлектропроводящего материала. Активированный уголь в межэлектродном пространстве при необходимости может содержать катализатор.

Элемент электрохимического источника тока может работать в качестве металлоугольного топливного элемента, угольного электроаккумулятора или газового топливного элемента.

Способ работы элемента электрохимического источника тока в качестве металлоугольного топливного элемента схематически проиллюстрирован на Фиг.2.

При выработке электроэнергии металлическая пластина 30 (отрицательный электрод) растворяется в электролите мембраны 31, при этом происходит его окисление, а в слое из активного угля 32 с развитой поверхностью происходит процесс восстановления металла с одновременным его окислением кислородом, поступающим через дренажный канал 24 и штуцер 27 из атмосферы и/или от фотореактора 4 через трубопровод кислородный 14. При этом штуцеры 28 и 29 герметично закрыты. После полного растворения и окисления металла топливный элемент превращается в шихту для металлургического передела.

Последовательным соединением элементов можно получить металлоугольный топливный источник тока заданного вольтажа.

Также элемент электрохимического источника тока может работать в качестве угольного электроаккумулятора, способ работы которого схематически иллюстрируется следующим образом на Фиг.2.

В этом случае все штуцеры 27, и 28, и 29 герметично закрыты, а в результате подвода в слой из активного угля 32 через токосъемник 25 постоянного тока, на отрицательном электроде 30 в слое активного угля в результате разложения электролита накапливается металл и/или адсорбируется водород, а на положительном электроде в слое активного угля адсорбируется кислород и/или другие кислые газы (ангидриды), таким образом, образуется топливный элемент.

При энергоотдаче элемента происходят электрохимические процессы, образующие исходный электролит.

Работа элемента электрохимического источника тока в качестве газового топливного элемента схематически проиллюстрирована также на Фиг.2.

В этом случае, предпочтительно, слой активного угля, заполняющего межэлектродное пространство выполнить с добавлением палладиевого катализатора. При подаче в слой активного угля с палладиевым катализатором через входной газоподводящий штуцер 28 синтез-газа, полученного в газогенераторном реакторе 2, а через другой штуцер 27 в слой из активного угля и палладиевого катализатора кислорода из атмосферы и/или от фотореактора 4 образуется топливный элемент, вырабатывающий электроэнергию, причем на мембране 31 образуются вода и углекислый газ, которые через выводной штуцер 29 подаются к фотореактору 4, причем в период отсутствия солнечной радиации углекислый газ аккумулируется в угольных адсорбционных аккумуляторах.

В автономном исполнении элементы электрохимического источника тока в качестве металлогазового и угольного электроаккумулятора используют в электротранспортных средствах и/или на объектах, удаленных от энергогенерирующей системы.

Необходимо отметить, что при использовании в энергогенерирующей системе в качестве электрохимического источника тока газового топливного элемента, металловосстановительный реактор 2 из технологической схемы исключается, и в этом случае система может быть превращена в электростанцию производства электроэнергии чисто химическим оборотным способом без вовлечения атмосферы.

Заявленное изобретение иллюстрируется следующими примерами.

Пример 1.

Санитарно-энергетическое самообеспечение малого хозяйства (в качестве градостроительного принципа организации среды обитания).

Для экспериментальных целей рекомендована система непрерывного действия с оборудованием, размещенным на площади брутто 10 м2 в подсобном помещении. В указанном подсобном помещении размещают три идентичных друг другу по конструкции электротермических реактора емкостью по 10 л, также размещают фотореактор, одновременно выполняющий функцию светопроницаемой кровли жилых и подсобных зданий площадью 200 м2, батареи электрохимических источников тока в виде топливных элементов и электроаккумуляторов габаритной емкостью 10 м3. В подземном этаже размещают фазопереходные теплоаккумуляторы габаритной емкостью 30 м3 и теплосодержащие 109 кКал, а также адсорбционные аккумуляторы углекислого газа в виде емкостей, заполненных активным углем габаритной емкостью 10 м3 и аккумуляторной емкостью по СO2 равной 900 кг. Равномерно по площади размещают фотореакторы, безмашинные теплонасосные установки электрической мощностью 10 кВт, работающие на основе явления Пельтье с металлополупроводниковыми спаями, размещенными соответственно горячим спаем в теплоаккумуляторах и холодным спаем в фотореакторах.

Кроме того, батареи автономных металлоугольных топливных элементов и электроаккумуляторов, размещенных на электротранспортных средствах общей электроэнергетической емкостью 1000 кВт.

Исходным сырьем и энергетическим ресурсом является масса животноводческих и бытовых древесных отходов адсорбированных на активном угле, который нарабатывают в пиролизном реакторе установки, а также древесные отходы благоустройства территории, фитопродукция (после ее полезного использования), выращиваемая в фотореакторе, отработанные транспортные шины, утилизируемые отработавшие топливные элементы и аккумуляторы.

В пиролизный реактор 1 с диаметрально размещенными в нем двумя графитовыми электродами, между которыми в нижней части реактора насыпают слой электропроводного углеродного материала на высоту в соотношении не более 1:10 от высоты реактора. В реактор 1 через верхний шлюзовой аппарат 10 непрерывно подают предварительно измельченный исходный материал, который при контакте с разогретым до 900°С углеродным материалом подвергается пиролизу. Температуру поддерживают путем подачи соответствующей величины электроэнергии к электродам пиролизного реактора от батареи топливного элемента 9. После переработки через нижний шлюзовой аппарат 11 в герметичную сборную емкость 12 выводится соответственным количеством в виде твердого остатка образованный активный уголь.

Суточная наработка активного угля составляет 100 кг, а вес исходного сырья с влажностью 40%, перерабатываемого в сутки 400 кг с энергетическим потенциалом в 1300 кВт2, при этом расход электроэнергии составляет 300 кВт·ч в сутки, поступающей от топливных элементов.

Энергетический потенциал 100 кг угля составляет 930,000 кВт·ч (100×2000×1,16=930,000 кВт·ч).

Парогазовые продукты пиролиза из реактора 1 поступают в газогенерирующий реактор 2, в который через верхний шлюзовой аппарат 10 периодически, по мере наработки, подают углеродный материал в виде активного угля нарабатываемого в пиролизном реакторе 1. Активный уголь нагревают с помощью подводимой электроэнергии до 1000°С, при этом происходит эндотермическая химическая реакция полной газификации угля. За счет взаимодействия водяного пара и угля с образованием синтез-газа (СО, Н2), углекислого газа и угля с образованием СО, водяного пара воды и углеводородов с образованием синтез газа (mCO, nН2), а через нижний шлюзовой аппарат отбирают зольный остаток в количестве 6-10% от веса переработанного угля.

Синтез-газ из газогенерирующего реактора 2 далее поступает в металловостановительный реактор 3, в который через верхний шлюзовой аппарат 10 непрерывно поступает порошкообразный материал в виде окислов железа, ранее образованных при работе металлоугольных топливных элементов. При температуре 700°С происходит восстановление железа, которое непрерывно соответствующими порциями выводится через нижний шлюзовой аппарат 11, а образующийся в результате слабоэндотермической химической реакции углекислый газ и воду отводят к фотореактору 4, оборудованному на входе фильтром 23, заполненным зольным остатком, ранее образованным в газогенерирующем реакторе 2. При этом растворенные минеральные вещества и углекислый газ направляют в фотореактор 4. В периоды отсутствия солнечной радиации углекислый газ аккумулируется в угольном абсорбционном аккумуляторе 22, а при нагревании его солнечной радиацией до 60°С интенсивно поступает в фотореактор 4, заполненный суспензией хлореллы, в котором нарабатывается фитомасса и кислород, а избыточное тепло отводится с помощью теплонасоса к фазопереходному теплоаккумулятору 15.

Посредством теплонасоса, выполненного на основе явления Пельтье, излишнее тепло перекачивают от фотореактора к фазопереходному теплоаккумулятору в виде емкости, заполненной Na2SO4·10Н2О, аккумулирующими атмосферное тепло в теплый период года.

Пиролизный, газогенераторный, металловосстановительный реакторы и фотореактор оборудованы термодатчиками и управляющими программируемыми механизмами подключения батарей топливных элементов и аккумуляторов.

Из отобранных через нижние шлюзовые аппараты 11 компонентов: активного угля, зольного остатка и железа изготавливают топливные элементы, электроаккумуляторы, угольные абсорбционные аккумуляторы. В виду простоты конструкции они изготавливаются силами самого малого хозяйства.

Для энергообеспечения хозяйств в холодное время года и вневегетационный период в теплый период года нарабатывают энергоаккумулирующие вещества в виде активного угля, металла, фитопродукции, из которых изготавливают топливные элементы, а атмосферное тепло аккумулируют в фазопереходных аккумуляторах.

Во время пикового потребления электроэнергии топливные элементы и электроаккумуляторы подключают к потребителю параллельно.

Газовые топливные элементы работают на синтез-газе, единовременно поступающем из газогенераторного реактора 2.

Для синтеза высокооктанового бензина в металловосстановительном реакторе 3, заполненном окислами железа, поддерживается температура 300°С, а конденсация и сбор осуществляются на фильтре 23 и емкости 12.

Металлоугольные топливные элементы собирают в виде контейнеров, корпус которых выполнен из неэлектропроводного материала, например керамики, полимерного материала и т.д. В корпусе контейнера размещены послойно в последовательности: металлическая пластина, мембрана, пропитанная электролитом и водоудерживающим веществом, слой из активного угля, слой из газоводонепроницаемого углеродного материала. Слой из активированного угля выполнен с дренажными каналами для подвода кислорода внутрь массы активного угля. В качестве водоудерживающего вещества используется аллюмогель или силикагель.

Для образования батареи заданного вольтажа соединяют последовательно заданное количество элементов электрохимического источника тока.

Электроаккумуляторы изготавливают путем размещения в герметичном корпусе цилиндрической формы из газоводонепроницаемого диэлектрика электрода из активного угля, разделенные между собой мембраной, пропитанной электролитом, причем электроды имеют внешние токосъемники из газоводонепроницаемого углеродного материала, а батареи заданного вольтажа образуют путем последовательного соединения отдельных элементов.

Газовые топливные элементы образованы путем ввода дренажных каналов в слой межэлектродного пространства из активированного угля и вывода из мембраны углекислого газа, аккумулирующегося в угольных адсорбционных аккумуляторах.

Санитарно-энергетическое обеспечение хозяйствующих субъектов в соответствии с заявленным изобретением предусматривает в новых и реконструируемых зданиях и сооружениях размещать технологические элементы следующим образом:

- фотореакторы монтировать в составе кровли или межферменных этажей, а также по периметру наружных стен;

- передельные реакторы, фазопереходные теплоаккумуляторы, топливные элементы, емкость для накопления атмосферных вод рекомендуется монтировать в нижних или подвальных этажах.

В то время как определяющие хозяйство элементы социальной и производственной сферы размещают в средних наземных этажах.

Для транспортных коммуникаций «кровля» выполняется из светопроницаемых материалов, например ситалов (высокопрочное кристаллическое стекло), и используются и для фотореактора в качестве дорожного полотна в комфортное для передвижения транспортных средств время года, а в период экстримальных погодных условиях их движение осуществляется под «кровлей» в подземных этажах, в которых размещены передельные реакторы, топливные элементы, фазопереходные теплоаккумуляторы, обеспечивающие энергетические потребности электротранспортных средств и комфортные условия их передвижения.

В Таблице приведены удельные показатели изготовленных в лабораторных условиях элементов энергогенерирующей системы.

К Примеру 1.

Параметры малого хозяйства:

объем здания (средние этажи) площадью 200 м2 составляет 1000 м3;

объем межферменного этажа площадью 200 м2 равен 400 м3;

поверхность ограждающих наружных стен 200 м2;

объем подвального этажа площадью 200 м2, равен 600 м3;

площадь открытого грунта (пашня) равна 9000 м2;

потребность энергии на отопление (для IV климатической зоны 3000 час/год) составит (1000+400)·24=33600 кВт·ч) 33600 кВт·ч;

потребность энергии на общий быт составит (4,5·1400=6300 кВт·ч) 6300 кВт·ч в год;

потребность энергии на ведение сельского хозяйства (транспортные перевозки, культивация, полив) в общей сложности составит (2300+200+20=2520 кВт·ч) 2520 кВт·ч;

потребность энергии на бытовые транспортные перевозки составит на 1 транспортное средство (50 км*300 дней* 1,4 тон*0,23 кВт·ч/ткм=3450 кВт·ч/год) 3450 кВт·ч/год;

при наличии 3х транспортных средств это составит (3450·3=10350 кВт·ч/год) 10350 кВт·ч/год.

В сумме годовые энергетические потребности хозяйства составят 52770 кВт·ч/год.

Годовая энергетическая производительность фотореакторов при расчетном КПД - 10% 2000·103 (годовой приток солнечной радиации на 1 м2)·0,1·400=80000 кВт·ч, что перекрывает энергетическую потребность хозяйства в 1,5 раза.

Объем реакторов установки будет составлять 53000: (3,7·24·365)=1,6 л каждого реактора при постоянной работе и 5 л при 8 часовой работе в сутки.

Объем металлоугольных элементов необходимых для покрытия потребности на отопление составит 33600:1,5=22400 л.

Объем электроаккумуляторов для электротранспортных средств составит 3×25:0,15=500 л.

Пример 2.

Санитарно-энергетическое обеспечение транспортного хозяйства, включающее:

1. Транспортнопарковые сооружения площадью 10000 м2, имеющие подвальные этажи площадью 10000 м2 и объемом 30000 м2, стоянку для размещения транспортных средств площадью 10000 м2 в среднем этаже емкостью 50000 м3, перекрытого межферменным этажом площадью 10000 м2 и объемом 25000 м3 с размещенными там фотореакторами, а также фотореакторы, размещенные по периметру наружных ограждений площадью 2000 м2;

2. Электротранспортные средства 500 машин с общей мощностью 500·30=15000 кВт.

Принципиально, способ и работа установки идентичны Примеру 1.

Годовая наработка фитопродукции фотореакторами с общей светоприемкой площадью 12000 м2 составит 12000×7×0,001×100××365=3066000 кг, эквивалентной энергии 15943200 кВт·ч и кислорода в количестве 3372600 кг, что после передела их в реакторах установки даст возможность изготовить металлоугольных топливных элементов емкостью 16000000 кВт·ч, что хватит на работу всего парка 500 машин электротранспорта в течение 16000000:15000=1066 часов.

Для поддержания комфортных температурных условий в помещении надо иметь емкость теплоаккумуляторов на 24×50 000=1200000 кВт·ч объемом 1200000:80=15000 м3 для аккумуляции сезонного атмосферного тепла и отбора лишнего тепла от фотореакторов.

Для покрытия энергопотребности транспортного хозяйства нужна установка непрерывной работы мощностью 16000000: (365·24)=1826 кВт с объемом каждого реактора 1826:3,7:24=21 л, а общая площадь размещения 3х реакторов составит не более 3м2, а обслуживающих ее батарей угольных топливных элементов 1826:0,1×1000=18,3 м3, и площадью размещения 20 м2.

Объем емкостей для сбора атмосферных осадков составит 0,7×10000=7000 м3, которые используются для хозяйственных нужд в оборотном водоснабжении с фильтрацией через активный уголь, нарабатываемый установкой.

Таким образом, при использовании заявленного изобретения можно сформировать автономное, экологически безопасное и энергосберегающее, безмашинное, с полным санитарно-энергетическим самообеспечением хозяйствующих субъектов ведение хозяйства, включающее содержание электротранспортных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ЭНЕРГОГЕНЕРИРУЮЩЕЙ СИСТЕМЫ И ЭНЕРГОГЕНЕРИРУЮЩАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353821C2 |

| СПОСОБ КОМПЛЕКСНОГО ПЕРЕДЕЛА МАТЕРИАЛОВ, УСТАНОВКА И ТОПЛИВНЫЙ ЭЛЕМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333425C2 |

| КОМПЛЕКС ЭНЕРГОГЕНЕРИРУЮЩИЙ | 2011 |

|

RU2477421C1 |

| КОМПЛЕКС ЭНЕРГОГЕНЕРИРУЮЩИЙ | 2017 |

|

RU2652241C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МАГНИТОТЕПЛОВАЯ ЭНЕРГОГЕНЕРИРУЮЩАЯ СИСТЕМА | 2002 |

|

RU2210839C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ТЕПЛА В ХИМИКО-МЕТАЛЛУРГИЧЕСКОМ ПРОЦЕССЕ ПЕРЕРАБОТКИ РУД, УГЛЕВОДОРОДНОГО СЫРЬЯ И ОТХОДОВ | 2023 |

|

RU2836519C2 |

| ПЛАЗМОЭЛЕКТРОЛИЗНЫЙ ГЕНЕРАТОР ЭЛЕКТРОЭНЕРГИИ, УДОБРЕНИЙ И ВОДЫ ИЗ СТОКОВ И ОРГАНИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2488042C1 |

Изобретение относится к области санитарно-энергетического самообеспечения хозяйствующих субъектов. Техническим результатом является обеспечение автономной, экологически безопасной, энергосберегающей, безмашинной системы. Способ включает электротермический пиролиз исходного сырья, выработку активного угля, образование парогазовой смеси с получением синтез-газа и последующим восстановлением металла из окислов металла, получение в фотореакторе фитопродукции и кислорода под действием солнечной радиации и образуемых на предыдущих стадиях углекислого газа и воды, отвод избыточного тепла от фотореактора посредством теплонасоса к фазопереходному теплоаккумулятору с использованием в холодный период года для теплоснабжения хозяйствующих субъектов, изготовление химических источников электрического тока из активного угля, металла и водорослей. При этом в качестве исходного сырья дополнительно используют древесные отходы благоустройства территории, адсорбированные на активных углях животноводческие и бытовые отходы, фитопродукцию, отработанные транспортные шины. Причем электротермическую переработку сырья проводят при температуре 900°С с обеспечением заданной температуры путем регулируемого подключения заданного количества элементов химического источника электрического тока, синтезируют высокооктановый бензин при температуре 300-400°С с использованием в качестве катализатора окислов металла, которые после истощения нагревают до температуры 700°С с восстановлением металла синтез-газом, а образованные при этом углекислый газ и пары воды фильтруют посредством зольного остатка, отбираемого при образовании синтез-газа, образованный в фотореакторе кислород направляют к химическому источнику электрического тока, избыточное тепло от фотореактора отводят теплонасосом, выполненным на основе эффекта Пельтье, с металлополупроводниковыми спаями, размещенными соответственно в теплоаккумуляторе и фотореакторе. 3 н. и 3 з.п. ф-лы, 2 пр., 1 табл., 2 ил.

1. Способ работы энергогенерирующей системы путем передела оборотных и/или территориально возобновляемых материалов и энергетических ресурсов, включающий электротермический пиролиз исходного сырья, выработку активного угля, образование парогазовой смеси с получением синтез-газа и последующим восстановлением металла из окислов металла, получение в фотореакторе фитопродукции и кислорода под действием солнечной радиации и образуемых на предыдущих стадиях углекислого газа и воды, отвод избыточного тепла от фотореактора посредством теплонасоса к фазопереходному теплоаккумулятору с использованием в холодный период года для теплоснабжения хозяйствующих субъектов, изготовление химических источников электрического тока из активного угля, металла и водорослей, отличающийся тем, что в качестве исходного сырья дополнительно используют древесные отходы благоустройства территории, адсорбированные на активных углях животноводческие и бытовые отходы, фитопродукцию, отработанные транспортные шины, при этом электротермическую переработку сырья проводят при температуре 900°С с обеспечением заданной температуры путем регулируемого подключения заданного количества элементов химического источника электрического тока, синтезируют высокооктановый бензин при температуре 300-400°С с использованием в качестве катализатора окислов металла, которые после истощения нагревают до температуры 700°С с восстановлением металла синтез-газом, а образованные при этом углекислый газ и пары воды фильтруют посредством зольного остатка, отбираемого при образовании синтез-газа, образованный в фотореакторе кислород направляют к химическому источнику электрического тока, избыточное тепло от фотореактора отводят теплонасосом, выполненным на основе эффекта Пельтье, с металлополупроводниковыми спаями, размещенными соответственно в теплоаккумуляторе и фотореакторе.

2. Энергогенерирующая система, содержащая три электротермических реактора соответственно для пиролиза исходного материала, газогенерирующего и металловосстановительного, корпусы которых с наружных сторон покрыты светоотражающей теплоизоляцией, оборудованных шлюзовыми загрузочными и выгрузными аппаратами, содержит также газоотводящие патрубки, емкости-накопители конечного продукта, фотореактор выработки посредством солнечной энергии фитопродукции, кислорода и утилизации углекислого газа, электрохимический источник тока с получением электроэнергии из металла и кислорода, причем в корпусе каждого электротермического реактора выполнен цилиндрической формы с размещенными в нем диаметрально расположенными электродами на расстоянии от внутренних стенок корпуса не более 1/4 диаметра основания, токопроводящий контур межэлектродного пространства образован слоем пористого электропроводящего углеродного материала, отличающаяся тем, что пространство между графитовыми электродами в нижней части пиролизного реактора заполнено слоем электропроводного материала высотой в соотношении 1:10 к высоте реактора, система содержит заданное количество электрохимических источников тока с регулируемым подключением к электротермическим реакторам, теплонасос с металлополупроводниковым соединением, образующим спай разнотемпературных материалов, размещенных соответственно горячим спаем в теплоаккумуляторе, а холодным спаем в фотореакторе.

3. Энергогенерирующая система по п.2, отличающаяся тем, что все хозяйствующие субъекты объединены в единую электросеть.

4. Элемент электрохимического источника тока, содержащий в корпусе отрицательный электрод и положительный электрод, выполненный из спрессованного углеродного электропроводящего материала, межэлектродное пространство, заполненное активированным углем, отличающийся тем, что выполнен в виде послойной вертикально ориентированной структуры, которая между положительным и отрицательным электродами содержит мембрану в виде плотного слоя водопроницаемого диэлектрического материала, пропитанного электролитом, межэлектродное пространство в среде активированного угля дополнительно содержит дренажные каналы, отрицательный электрод, выполнен из металла, а корпус, формирующий структуру элемента, выполнен из неэлектропроводящего материала, причем мембрана и дренажные каналы связаны со штуцерами, закрепленными на корпусе и снабженными крышками.

5. Элемент электрохимического источника тока по п.4, отличающийся тем, что слой активированного угля, заполняющего межэлектродное пространство, при необходимости может содержать катализатор.

6. Элемент электрохимического источника тока по п.5, отличающийся тем, что в качестве катализатора может быть выбран палладий.

| СПОСОБ КОМПЛЕКСНОГО ПЕРЕДЕЛА МАТЕРИАЛОВ, УСТАНОВКА И ТОПЛИВНЫЙ ЭЛЕМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333425C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2001 |

|

RU2180651C1 |

| СОРБЦИОННЫЙ ФИЛЬТР | 2009 |

|

RU2422187C2 |

| Способ поверхностной закалки шестерен большого модуля | 1948 |

|

SU77437A1 |

Авторы

Даты

2015-01-10—Публикация

2012-12-04—Подача