Изобретение относится к органической химии, а именно к нефтехимии, в частности к способу получения углеводородов из смеси СО, Н2 и СO2 (далее именуемой синтез-газом). В качестве катализатора используются железосодержащие руды или их композиции с кислотными компонентами - кристаллическими алюмосиликатами и алюмофосфатами. Получаемые при этом углеводородные фракции могут быть применены в практических целях в качестве автобензина и дизельного топлива с улучшенными экологическими показателями качества за счет низкого содержанием бензола и ароматических углеводородов и соответственно повышенного содержания парафинов.

Известен способ получения углеводородных бензиновых фракций из газа, содержащего Н2 и СО2 или Н2, СО2 и СО, путем контактирования газа при 320-440oС, 40-100 атм и объемном отношении Н2/(СО+СО2), равном 1-3, с катализатором, содержащим цеолит типа ZSM-5 или ZSM-11 и металлоксидный компонент, состоящий из оксидов цинка, меди и/или хрома (патент 2089533 РФ, кл. С 07 С 1/12, С 10 G 2/00, 1997, [1]).

Согласно данному способу основными углеводородными продуктами превращения смеси Н2, СO2 и СО являются жидкие бензиновые фракции углеводородов с высоким (от 40 до 84 мас.%) содержанием ароматических углеводородов; побочными продуктами являются газообразные углеводороды, а образование C11-C17 парафиновых углеводородов (компонентов дизельной фракции) не наблюдается.

Наиболее близким к изобретению по своей технической сущности является способ получения линейных углеводородов (патент 1295995 СССР, кл. В 01 J 23/78, С 07 С 1/04, 1987, [2]) со средней мол. массой 725-840 из синтез-газа при его контактировании с катализатором, содержащим оксиды железа, меди, калия и диоксиды кремния и титана в следующем соотношении компонентов, мас.ч.: оксид железа (в пересчете на железо) 100; оксид меди 5-7,5; оксид калия 3-8; диоксид кремния 15-30; диоксид титана 7-9.

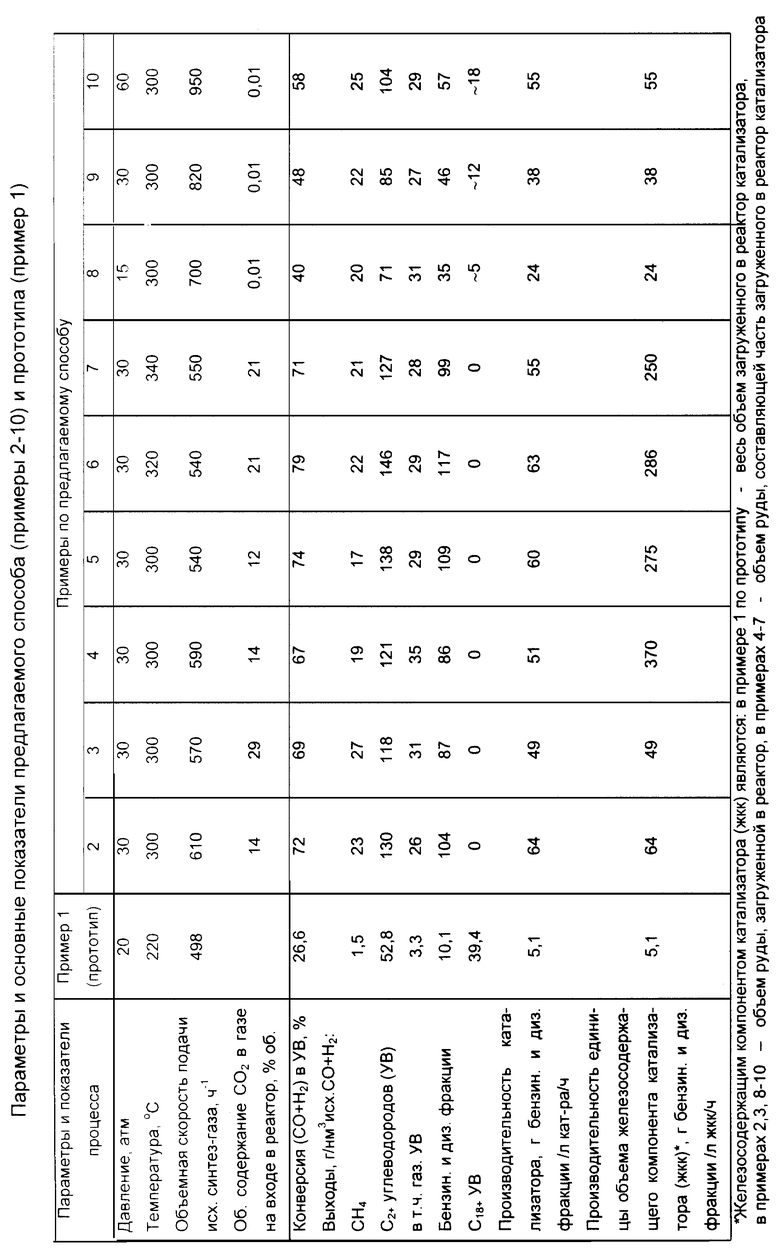

Пример 1 (из прототипа). Линейные углеводороды со средней мол. массой 725-840 из синтез-газа получают следующим образом. Перед синтезом катализатор подвергают восстановлению водородом в следующих условиях: продолжительность 1 ч; температура 240oС; скорость подачи водорода - 650 ч-1. По окончании восстановления катализатор охлаждают до 160-170oС и водород подают под давлением 20 бар. Затем осуществляют циркуляцию газа: начинают подавать СО и Н2, и катализатор медленно доводят до температуры синтеза. Получаемый жидкий продукт перерабатывают перегонкой.

В итоге согласно прототипу основными углеводородными продуктами превращения смеси Н2 и СО являются линейные углеводороды со средней мол. массой 725-840, имеющие плотность 0,912-0,96 г/см3, температуру плавления 94-117oС и другие характеристики, описанные в прототипе.

Задачей настоящего изобретения является получение углеводородных бензиновых и дизельных фракций с высоким выходом и большой производительностью катализатора.

Поставленная задача решается тем, что для каталитической конверсии синтез-газа в углеводородные продукты в качестве катализатора используются железосодержащие руды или их композиции с алюмосиликатами или алюмофосфатами, а процесс проводят в проточном или циркуляционном режимах при 10-100 атм, 220-360oС, объемной скорости подачи исходного синтез-газа 100-5000 ч-1, мольном отношении Н2/СО в исходном синтез-газе, равном 1-3, и объемном содержании СО2 в контактирующем газе 0,01-30,0%, и восстановление катализатора осуществляют синтез-газом при 220-360oС, 10-1000 атм и объемной скорости подачи синтез-газа 100-5000 ч-1.

Поставленная задача решается также тем, что катализатор содержит 20-80 мас.% руды и 20-80 мас.% алюмосиликата.

Поставленная задача решается также тем, что катализатор содержит 20-80 мас.% руды и 20-80 мас.% алюмофосфата.

Отличительными признаками изобретения являются:

а) для каталитической конверсии синтез-газа в углеводородные продукты в качестве катализатора используются железосодержащие руды или их композиции с алюмосиликатами или алюмофосфатами в массовом соотношении 20/80-80/20;

б) процесс проводят при 10-100 атм, 220-360oС, объемной скорости подачи исходного синтез-газа 100-5000 ч-1, мольном отношении H2/CO в исходном синтез-газе, равном 1-3, и объемном содержании СО2 в контактирующем газе 0,01-30,0%;

в) восстановление катализатора осуществляют синтез-газом при 220-360oС, 10-100 атм и объемной скорости подачи синтез-газа 100-5000 ч-1.

Выбор катализатора для конверсии синтез-газа в углеводородные продукты основан на том, что многие железосодержащие руды содержат полный набор оксидов элементов, необходимый для протекания химических реакций синтеза углеводородов. Основным компонентом железосодержащих руд, применяемых в качестве катализаторов в предлагаемом способе, являются оксиды железа (FеО и/или Fе2О3), содержание которых в катализаторе может составлять 10 - 90% (в зависимости от месторождения и степени обогащения руды). Комбинирование железосодержащих руд с кислотными компонентами в массовом соотношении 20/80-80/20 приводит к повышению активности оксидов металлов в синтезе углеводородов из Н2, СО и СO2.

Выбор условий проведения процесса синтеза бензиновых и дизельных фракций из газа, содержащего Н2, СО и СO2, обусловлен следующими факторами. Повышенное давление необходимо для более глубокого превращения синтез-газа. Нижняя граница температурного интервала (220oС) определена по минимальной активности катализатора, превышение верхнего предела температуры (360oС) приводит к быстрому зауглероживанию поверхности катализатора. Объемная скорость подачи исходного синтез-газа определяется активностью используемого катализатора при фиксированном давлении и температуре. Заявляемое значение объемной скорости является наиболее оптимальным для получения бензиновой и дизельной фракций. Соотношение между H2 и СО, а также между СО и CO2, определяется стехиометрией протекания химических реакций синтеза углеводородов. Например, для образования группы СН2 парафиновых углеводородов на один атом углерода требуется два атома водорода, а количество связанного О в исходном сырье определяет потребление водорода при образовании молекул Н2O. Исходя из теоретических предпосылок, эксперименты проводились в условиях, достаточно близких к стехиометрическому соотношению между С, О и Н. Процесс восстановления катализатора необходим для образования активных каталитических центров из неактивных оксидов металлов. Условия восстановления определены экспериментально. Найденные условия восстановления позволяют добиться показателей процесса синтеза углеводородов, приведенных ниже.

Промышленная применимость изобретения иллюстрируется примерами 2-10.

Пример 2. В изотермический реактор загружают 30 см3 фракции 0,25-1,0 мм железосодержащей руды - магнетита (основа руды - Fe(FeO2)2 или, в другом виде, Fе2O3•FeО). Исходный синтез-газ подают в реакторный блок на смешение с циркулирующим в блоке газом. Реакторный блок состоит из реактора с обогревом, холодильника-конденсатора, сепараторов высокого и низкого давления, промежуточного сборника жидких продуктов и электромагнитного насоса для циркуляции газа. Перед синтезом катализатор подвергают восстановлению синтез-газом в следующих условиях: давление 30 атм, температура 260oС, продолжительность 10 ч; температура 280oС, продолжительность 4 ч. Процесс синтеза углеводородов ведут под давлением 30 атм и при температуре в слое катализатора 300oС. Для предотвращения накопления в реакторном блоке неконденсируемых продуктов из блока после сепаратора высокого давления постоянно отводят часть циркуляционного газа. Жидкие продукты (сконденсировавшиеся углеводороды, вода, метанол), выводимый из реакторного блока газ и выделяемые при дросселировании газообразные углеводороды анализируют раздельно методом газовой хроматографии. Условия проведения и основные показатели опыта показаны в таблице.

Пример 3. Аналогичен примеру 2. Отличается тем, что в качестве катализатора используют железосодержащую руду - гематит (основа руды - Fе2О3). Условия проведения и основные показатели опыта показаны в таблице.

Пример 4. Аналогичен примеру 2. Отличается тем, что в качестве катализатора используют бифункциональный катализатор, состоящий из 50 маc.% магнетита и 50 маc. % кристаллического алюмосиликата со структурой цеолита типа Вета. Условия проведения и основные показатели опыта показаны в таблице.

Примеры 5-7. Аналогичны примеру 2. Отличаются тем, что в качестве катализатора используют бифункциональный катализатор, состоящий из 50 мас.% магнетита и 50 мас.% кристаллического алюмофосфата со структурой типа SAPO-5. Условия проведения и основные показатели опытов показаны в таблице.

Примеры 8-10. Аналогичны примеру 2. Отличаются тем, что в качестве катализатора используют железосодержащую руду - лимонит (основа руды - Fe2О3•Н2О), а опыты проводят без циркуляции газового потока после сепаратора. Условия проведения и основные показатели опытов показаны в таблице.

Как видно из представленных в таблице результатов, использование в качестве катализатора железосодержащих руд или их композиций с алюмосиликатами или алюмофосфатами и применение для конверсии синтез-газа давления 10-100 атм, температуры 220-360oС, объемной скорости подачи исходного синтез-газа 100-5000 ч-1, мольного отношения Н2/СО в исходном синтез-газе, равного 1-3, и объемного содержания СО2 в газовом потоке на входе в реактор 0,01-30,0% в условиях настоящего изобретения позволяют получить бензиновую и дизельную фракции углеводородов и имеют преимущества по сравнению с прототипом:

1) выход бензиновой и дизельной фракции углеводородов в расчете на исходный синтез-газ в 4-10 раз выше;

2) суммарный выход С2+ углеводородов в расчете на исходный синтез-газ в 1,3-2,7 раз выше;

3) конверсия синтез-газа в углеводороды в 1,5-2,9 раз выше;

4) производительность катализатора, а также производительность единицы объема железосодержащего компонента катализатора значительно превосходят аналогичные показатели, рассчитанные по экспериментальным данным прототипа.

Использование: нефтехимия. Сущность: в качестве катализатора используются железосодержащие руды или их композиции с алюмосиликатами или алюмофосфатами в массовом соотношении 20/80-80/20, а процесс проводят при 10-100 атм, 220-360oС, объемной скорости подачи исходного синтез-газа 100-5000 ч-1, мольном отношении Н2/СО в исходном синтез-газе, равном 1-3, в проточном или циркуляционном режиме, и объемное содержание СО2 в газовом потоке на входе в реактор составляет 0,01-30,0%; восстановление катализатора осуществляют синтез-газом при 220-360oС, 10-100 атм и объемной скорости подачи синтез-газа 100-5000 ч-1. Технический результат: увеличение выхода бензиновой и дизельной фракций углеводородов и производительности катализатора. 2 з.п. ф-лы, 1 табл.

| SU 1295995 А1, 07.03.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

| Способ поверхностной закалки шестерен большого модуля | 1948 |

|

SU77437A1 |

Авторы

Даты

2002-03-20—Публикация

2001-01-11—Подача